ГОСТ 10092-2006

Группа В64

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ МЕЛЬХИОРОВЫЕ ДЛЯ ТЕПЛООБМЕННЫХ АППАРАТОВ

Технические условия

Cupro-nickel tubes for heat-exchange apparatus. Specifications

МКС 23.040.15

ОКП 18 4750

Дата введения 2008-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-97 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 106 "Цветметпрокат", Научно-исследовательским, проектным и конструкторским институтом сплавов и обработки цветных металлов "Открытое акционерное общество "Институт Цветметобработка" (ОАО "Институт Цветметобработка"

2 ВНЕСЕН Техническим секретариатом Межгосударственного совета по стандартизации, метрологии и сертификации

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 29 от 24 июня 2006 г.)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минторгэкономразвития |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Кыргызстан | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Российская Федерация | RU | Федеральное агентство по техническому регулированию и метрологии |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Госпотребстандарт Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2006 г. N 500-ст межгосударственный стандарт ГОСТ 10092-2006 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2008 г.

5 ВЗАМЕН ГОСТ 10092-75

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе "Национальные стандарты".

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 6, 2008 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на холоднодеформированные мельхиоровые трубы, применяемые для изготовления теплообменных аппаратов и изделий другого назначения.

Стандарт устанавливает сортамент, технические требования, правила приемки, методы контроля и испытаний, упаковку, маркировку, транспортирование и хранение труб.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 492-2006 Никель, сплавы никелевые и медно-никелевые, обрабатываемые давлением. Марки

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 3845-75 Трубы металлические. Метод испытания гидравлическим давлением

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 6689.1-92 Никель, сплавы никелевые и медно-никелевые. Методы определения меди

ГОСТ 6689.2-92 Никель, сплавы никелевые и медно-никелевые. Методы определения никеля

ГОСТ 6689.3-92 Никель, сплавы никелевые и медно-никелевые. Метод определения суммы никеля и кобальта

ГОСТ 6689.4-92 Никель, сплавы никелевые и медно-никелевые. Методы определения цинка

ГОСТ 6689.5-92 Никель, сплавы никелевые и медно-никелевые. Методы определения железа

ГОСТ 6689.6-92 Никель, сплавы никелевые и медно-никелевые. Методы определения марганца

ГОСТ 6689.7-92 Никель, сплавы никелевые и медно-никелевые. Методы определения кремния

ГОСТ 6689.8-92 Никель, сплавы никелевые и медно-никелевые. Методы определения алюминия

ГОСТ 6689.9-92 Никель, сплавы никелевые и медно-никелевые. Методы определения кобальта

ГОСТ 6689.10-92 Никель, сплавы никелевые и медно-никелевые. Методы определения углерода

ГОСТ 6689.11-92 Никель, сплавы никелевые и медно-никелевые. Метод определения вольфрама

ГОСТ 6689.12-92 Никель, сплавы никелевые и медно-никелевые. Методы определения магния

ГОСТ 6689.13-92 Никель, сплавы никелевые и медно-никелевые. Методы определения мышьяка

ГОСТ 6689.14-92 Никель, сплавы никелевые и медно-никелевые. Методы определения хрома

ГОСТ 6689.15-92 Никель, сплавы никелевые и медно-никелевые. Методы определения сурьмы

ГОСТ 6689.16-92 Никель, сплавы никелевые и медно-никелевые. Методы определения цинка, кадмия, свинца, висмута и олова

ГОСТ 6689.17-92 Никель, сплавы никелевые и медно-никелевые. Методы определения висмута

ГОСТ 6689.18-92 Никель, сплавы никелевые и медно-никелевые. Методы определения серы

ГОСТ 6689.19-92 Никель, сплавы никелевые и медно-никелевые. Методы определения фосфора

ГОСТ 6689.20-92 Никель, сплавы никелевые и медно-никелевые. Методы определения свинца

ГОСТ 6689.21-92 Никель, сплавы никелевые и медно-никелевые. Методы определения титана

ГОСТ 6689.22-92 Никель, сплавы никелевые и медно-никелевые. Методы определения олова

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8694-75 Трубы. Метод испытания на раздачу

ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

ГОСТ 10006-80 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжение

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 18242-72* Статистический приемочный контроль по альтернативному признаку. Планы контроля

_____________

* На территории Российской Федерации действует ГОСТ Р 50779.71-99** (ИСО 2859-1-89) "Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества AQL".

** На территории Российской Федерации с 01.06.2007 действует ГОСТ Р ИСО 2859-1-2007. Здесь и далее по тексту. - .

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 18477-79 Контейнеры универсальные. Типы, основные параметры и размеры

ГОСТ 21073.0-75 Металлы цветные. Определение величины зерна. Общие требования

ГОСТ 21073.1-75 Металлы цветные. Определение величины зерна методом сравнения со шкалой микроструктур

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22225-76 Контейнеры универсальные массой брутто 0,625 и 1,25 т. Технические условия

ГОСТ 22235-76 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 24047-80 Полуфабрикаты из цветных металлов и их сплавов. Отбор проб для испытания на растяжение

ГОСТ 24231-80 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 25086-87 Цветные металлы и их сплавы. Общие требования к методам анализа

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 26877-91 Металлопродукция. Методы измерения отклонений формы

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю "Национальные стандарты", составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 труба круглая бесшовная: Полое изделие круглое в поперечном сечении, имеющее равномерную толщину стенки, которое на всех стадиях изготовления имеет непрерывную окружность.

3.2 овальность (отклонение от круглой формы): Разность наибольшего и наименьшего значений диаметров, измеренных в одном поперечном сечении, перпендикулярном к оси трубы.

3.3 номинальная толщина стенки: Толщина стенки, указанная в заказе.

3.4 разностенность (разнотолщинность, отклонение от концентричности): Разность между наибольшим и наименьшим значениями толщины стенки, измеренными в одном поперечном сечении, перпендикулярном к оси трубы.

3.5 трубы в отрезках: Прямые отрезки изделия.

3.6 кратная длина: Отрезок целого кратного числа основной длины с припуском на резку и допуском на общую длину.

4 Сортамент

4.1 Геометрические размеры труб определяются наружным диаметром, толщиной стенки и длиной.

4.2 По согласованию потребителя с изготовителем трубы могут быть заданы внутренним диаметром. В этом случае допускаемые отклонения по внутреннему диаметру должны быть согласованы с изготовителем.

4.3 Диаметр труб и предельные отклонения по диаметру нормальной точности изготовления должны соответствовать указанным в таблице 1.

Таблица 1 - Номинальный наружный диаметр труб и предельные отклонения по диаметру нормальной точности изготовления

В миллиметрах

Номинальный наружный диаметр | Предельное отклонение |

От 10 до 18 включ. | 0 |

Св. 18 до 30 включ. | 0 |

Св. 30 до 50 включ. | 0 |

4.4 По согласованию потребителя с изготовителем трубы могут быть изготовлены повышенной точности с предельными отклонениями по диаметру, указанными в таблице 2.

Таблица 2 - Номинальный наружный диаметр труб и предельные отклонения по диаметру повышенной точности изготовления

В миллиметрах

Номинальный наружный диаметр | Предельное отклонение |

От 10 до 14 включ. | 0 |

Св. 14 до 30 включ. | 0 |

4.5 Толщина стенки труб и предельные отклонения по толщине стенки должны соответствовать указанным в таблице 3.

Таблица 3 - Номинальная толщина стенки труб и предельные отклонения по толщине стенки

В миллиметрах

Номинальная толщина стенки | Номинальный наружный диаметр | Предельное отклонение |

0,8 | От 10 до 25 включ. | ±0,08 |

1,0 | От 10 до 40 включ. | ±0,10 |

1,2 | От 10 до 22 включ. | ±0,12 |

1,5 | От 10 до 40 включ. | ±0,15 |

2,0 | От 13 до 50 включ. | ±0,20 |

2,5 | От 13 до 50 включ. | ±0,25 |

3,0 | От 11 до 50 включ. | ±0,30 |

4,0 | От 16 до 32 включ. | ±0,40 |

Примечание - Допускается изготовление труб номинальной толщиной стенки 1,2; 1,5 и 2,0 мм повышенной точности с предельными отклонениями: ±0,11 мм - для номинальной толщины стенки 1,2 мм; ±0,13 мм - для номинальной толщины стенки 1,5 и 2,0 мм. | ||

4.6 По длине трубы изготовляют в отрезках немерной, мерной и кратной мерной длины в пределах от 1,0 до 14,0 м. Допускается изготовление труб диаметром 24-30 мм, длиной до 16 м. Для труб мерной длины свыше 14 м предельные отклонения по длине труб устанавливаются по согласованию потребителя с изготовителем.

4.7 Длина труб и предельные отклонения по длине труб мерной длины нормальной точности изготовления должны соответствовать указанным в таблице 4.

Таблица 4 - Длина труб и предельные отклонения по длине труб мерной длины нормальной точности изготовления

Длина труб, м | Предельное отклонение по длине, мм |

До 8 включ. | +5 |

Св. 8 до 12 включ. | +10 |

Св. 12 до 14 включ. | +15 |

4.8 По согласованию потребителя с изготовителем трубы мерной длины могут быть изготовлены повышенной точности с предельными отклонениями по длине, указанными в таблице 5.

Таблица 5 - Длина труб и предельные отклонения по длине труб мерной длины повышенной точности изготовления

Длина труб, м | Предельное отклонение по длине, мм |

До 2 включ. | +2 |

Св. 2 до 8 включ. | +5 |

Св. 8 до 14 включ. | +8 |

4.9 Трубы кратной мерной длины изготовляют с припуском 5 мм на каждый рез и с предельными отклонениями на общую длину, установленными для труб мерной длины.

4.10 Теоретическая масса 1 м труб при номинальном диаметре и номинальной толщине стенки приведена в приложении А.

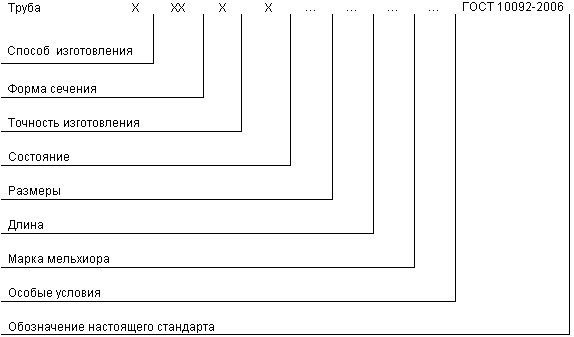

Условные обозначения проставляют по схеме:

При этом используют следующие сокращения:

способ изготовления: | холоднодеформированная (тянутая или холоднокатаная) - Д; |

форма сечения: | круглая - КР; |

точность изготовления: | нормальная по толщине стенки и диаметру - Н, |

состояние: | мягкое - М, |

размеры: | наружный диаметр и толщина стенки; |

длина: | немерная - НД, |

особые условия: | труба повышенной точности по длине - Б, |

Примеры условных обозначений труб:

Труба тянутая, круглая, нормальной точности по толщине стенки и диаметру, мягкая, наружным диаметром 15 мм, толщиной стенки 1,0 мм, длиной 2050 мм, из мельхиора марки МНЖМц10-1-1:

Труба ДКРНМ ![]() МНЖМц10-1-1 ГОСТ 10092-2006

МНЖМц10-1-1 ГОСТ 10092-2006

Труба холоднокатаная, круглая, повышенной точности по толщине стенки и диаметру, мягкая, наружным диаметром 15 мм, толщиной стенки 1,0 мм, длиной 2050 мм, из мельхиора марки МНЖМц30-1-1, с регламентированными требованиями измерения твердости по Виккерсу:

Труба ДКРПМ ![]() МНЖМц30-1-1 Н ГОСТ 10092-2006

МНЖМц30-1-1 Н ГОСТ 10092-2006

Если в заказе потребителем особые условия не указаны, то трубы изготовляют с условиями исполнения на усмотрение изготовителя.

5 Технические требования

5.1 Трубы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

5.2 Трубы изготовляют из мельхиора (медно-никелевых сплавов) марок МНЖМц10-1-1 и МНЖМц30-1-1 по ГОСТ 492 с химическим составом, указанным в таблице 6.

Таблица 6 - Химический состав медно-никелевых сплавов

| Массовая доля, % | ||||||||||||

Элемент | |||||||||||||

Наиме- | Марка | Пре- | Ni+Co никель + кобальт | С угле- род | Сu | Fe | Мn | Р | Pb | S | Si | Zn | Сумма |

Мельхиор | МНЖМц10-1-1 | Мин. | 9,0 | - | Оcт. | 1,0 | 0,3 | - | - | - | - | - | - |

Макс. | 11,0 | 0,03 | - | 2,0 | 1,0 | - | 0,03 | 0,03 | - | 0,3 | 0,5 | ||

Мельхиор | МНЖМц30-1-1 | Мин. | 29,0 | - | Оcт. | 0,5 | 0,5 | - | - | - | - | - | - |

Макс. | 33,0 | 0,05 | - | 1,0 | 1,0 | 0,006 | 0,05 | 0,01 | 0,15 | 0,5 | 0,6 | ||

Примечания 1 В мельхиоре марок МНЖМц10-1-1, МНЖМц30-1-1 допускается массовая доля кобальта не более 0,5% за счет массовой доли никеля, которая не учитывается в общей сумме примесей. 2 В мельхиоре марки МНЖМц10-1-1 допускается определение массовой доли примесей кремния, магния, мышьяка, висмута, фосфора, олова, сурьмы. 3 В мельхиоре марки МНЖМц30-1-1 допускается определение массовой доли олова. 4 Знак "-", проставленный одновременно для верхнего и нижнего пределов содержания элемента, обозначает, что данный элемент не нормируется, определяется только по требованию потребителя и в этом случае содержание данной примеси включается в общую сумму примесей. 5 Примеси, не указанные в таблице, учитываются в общей сумме примесей, перечень которых определяется согласованием между потребителем и изготовителем. 6 Примесью следует считать элемент, у которого указан только максимальный предел его содержания. | |||||||||||||

5.3 Трубы изготовляют в мягком, полутвердом и твердом состояниях.

5.4 Наружная и внутренняя поверхности труб должны быть без загрязнений, затрудняющих осмотр.

На поверхности труб допускается наличие технологической смазки, матовой или цветной окисной пленки, образующейся после отжига.

Допускаются отдельные мелкие поверхностные дефекты: углубления, риски, плены, задиры, забоины, вмятины, если они не выводят трубы при контрольной зачистке за предельные отклонения по размерам, а также кольцеватость, следы правки, потемнения, пятна от конденсации и высыхания влаги и цвета побежалости.

Не допускаются внутренние дефекты в виде раковин, расслоений, неметаллических включений и трещин, выявляемые методами неразрушающего контроля.

5.5 Трубы должны быть ровно обрезаны и не должны иметь значительных по ГОСТ 15467 заусенцев.

Косина реза труб не должна превышать значений, приведенных в таблице 7.

Таблица 7 - Косина реза труб

В миллиметрах

Номинальный наружный диаметр | Косина реза, не более, при точности изготовления | |

нормальной | повышенной | |

От 10 до 20 включ. | 1,0 | 0,5 |

Св. 20 до 35 включ. | 0,5 | 0,5 |

Св. 35 до 50 включ. | 0,8 | |

5.6 Разностенность труб не должна выводить размеры труб за предельные отклонения по толщине стенки.

5.7 Овальность труб не должна выводить размеры труб за предельные отклонения по наружному диаметру.

Овальность не устанавливают для труб в мягком состоянии.

5.8 Трубы должны быть выправлены. Кривизна не должна превышать 5 мм на 1 м длины.

Для труб повышенной точности изготовления кривизна не должна превышать 3 мм на 1 м длины.

Общая кривизна трубы не должна превышать произведения кривизны на 1 м на длину трубы в метрах.

Кривизну не устанавливают для труб в мягком состоянии.

5.9 Механические свойства труб должны соответствовать требованиям, указанным в таблице 8.

Таблица 8 - Механические свойства труб

Марка мельхиора | Состояние материала | Вид испы- | Временное сопротивление разрыву | Относительное удлинение после разрыва, % | Твердость | |

мин. | мин. | мин. | ||||

МНЖМц10-1-1 | Мягкое | Р | 290 (30) | 35 | 30 | - |

Н | - | - | - | 75-105 | ||

Полутвердое | Р | 310 (32) | 12 | 10 | - | |

Н | - | - | - | 105-150 | ||

Твердое | Р | 420 (42) | 5 | 3 | - | |

Н | - | - | - | Не менее 150 | ||

МНЖМц30-1-1 | Мягкое | Р | 350 (35) | 35 | 30 | - |

Н | - | - | - | 90-130 | ||

Полутвердое | Р | 450 (45) | 12 | 10 | - | |

Н | - | - | - | Не менее 130 | ||

* Р - испытание на растяжение - определение Примечания 1 Относительное удлинение определяют на коротких 2 Если в заказе не указывается вид испытания и какое относительное удлинение необходимо определить - 3 Знак "-" означает, что испытание не проводится. 4 Условный предел текучести | ||||||

5.10 Трубы должны быть герметичными.

5.11 Трубы в мягком и полутвердом состояниях должны выдерживать испытание на сплющивание.

5.12 Образцы мягких труб сплющивают до расстояния между сплющивающимися плоскостями, равного толщине стенки, полутвердых - до расстояния между сплющивающимися плоскостями, равного семикратной толщине стенки.

При семикратной толщине стенки, превышающей наружный диаметр или равной ему, сплющивание проводят до расстояния, равного трехкратной толщине стенки.

5.13 Трубы должны выдерживать раздачу без образования трещин и надрывов при увеличении наружного диаметра труб:

при нормальной точности изготовления:

- для мягкого состояния - на 25%,

- для полутвердого состояния - на 15%;

при повышенной точности изготовления:

- для мягкого состояния - на 30%,

- для полутвердого состояния - на 20%,

- для твердого состояния - на 8%.

5.14 Средний размер зерна материала труб в мягком состоянии должен быть от 0,01 до 0,05 мм.

6 Правила приемки

6.1 Трубы принимают партиями. Партия должна состоять из труб, изготовленных из сплава одной марки, одного размера и одного состояния материала, одной точности и способа изготовления и должна быть оформлена одним документом о качестве, содержащим:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- наименование страны-изготовителя;

- юридический адрес изготовителя и (или) продавца;

- условное обозначение труб;

- результаты испытаний (по требованию потребителя);

- номер партии;

- массу партии.

Допускается оформлять один документ о качестве на несколько партий труб одного размера, состояния, точности, способа изготовления и из сплава одной марки, отгружаемых одновременно одному потребителю.

Масса партии должна быть не более 4000 кг.

6.2 Контролю наружной поверхности должна быть подвергнута каждая труба партии.

6.3 Контролю внутренней поверхности подвергают две трубы от каждых полных и неполных 1000 кг массы партии.

6.4 Для контроля качества внутренней поверхности, за исключением труб внутренним диаметром 20 мм и менее, наружной поверхности, диаметра, толщины стенки, за исключением труб внутренним диаметром менее 8 мм, длины, косины реза, кривизны, разностенности, овальности от партии отбирают трубы "вслепую" методом наибольшей объективности по ГОСТ 18321. Планы контроля соответствуют ГОСТ 18242. Количество контролируемых труб определяют по таблице 9.

Таблица 9 - Количество контролируемых труб

В штуках

Количество труб в партии | Количество контролируемых труб | Браковочное число |

2-8 | 2 | 1 |

9-15 | 3 | 1 |

16-25 | 5 | 1 |

26-50 | 8 | 2 |

51-90 | 13 | 2 |

91-150 | 20 | 3 |

151-280 | 32 | 4 |

281-500 | 50 | 6 |

501-1200 | 80 | 8 |

1201-3200 | 125 | 11 |

Количество труб в партии , шт., вычисляют по формуле

![]() , (1)

, (1)

где - масса труб в партии, кг;

- теоретическая масса 1 м труб, кг;

- длина труб, м.

Партию считают соответствующей требованиям стандарта, если браковочное число менее приведенного в таблице 9.

При разногласиях в оценке качества труб объемы выборки должны соответствовать указанным в 6.2 и 6.3.

Допускается изготовителю при получении неудовлетворительных результатов контролировать каждую трубу по тому параметру, по которому получены неудовлетворительные результаты.

Для контроля толщины стенки труб внутренним диаметром менее 8 мм отбирают пять труб от партии.

6.5 Для испытания на растяжение (временное сопротивление, относительное удлинение после разрыва) или на твердость по Виккерсу, сплющивание, раздачу, определение химического состава и величины зерна отбирают две трубы от каждых полных и неполных 2000 кг массы партии и от каждой отобранной трубы отрезают по одному образцу.

На предприятии-изготовителе пробу для контроля химического состава допускается отбирать от расплавленного металла.

Испытание на сплющивание и раздачу проводят по требованию потребителя.

Определение механических свойств проводят по требованию потребителя.

6.6 Испытанию на герметичность неразрушающими методами контроля подвергают каждую трубу партии. Испытание на герметичность проводят по требованию потребителя.

6.7 При получении неудовлетворительных результатов испытания хотя бы по одному из показателей по 6.3 и 6.5 по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии.

Результаты повторного испытания распространяют на всю партию.

7 Методы контроля и испытаний

7.1 Осмотр наружной поверхности труб проводят без применения увеличительных приборов.

Осмотр внутренней поверхности труб диаметром 20 мм и менее, а также труб длиной свыше 6 м проводят на образцах длиной не менее 150 мм. От каждой отобранной трубы отрезают по одному образцу от одного из концов.

Образцы разрезают вдоль на две части и осматривают.

Осмотр внутренней поверхности труб диаметром более 20 мм проводят на освещенном экране.

7.2 Контроль диаметра и толщины стенки труб проводят микрометром по ГОСТ 6507.

Для контроля толщины стенки от каждой отобранной трубы внутренним диаметром менее 8 мм отрезают по одному образцу длиной не менее 150 мм, разрезают их вдоль на две части и измеряют микрометром по ГОСТ 6507.

Длину труб измеряют рулеткой по ГОСТ 7502 или металлической линейкой по ГОСТ 427.

Допускается проводить контроль размеров труб другими средствами измерений, обеспечивающими необходимую точность измерения.

Кривизну, косину реза и разностенность определяют в соответствии с требованиями ГОСТ 26877.

7.3 Отбор и подготовку образцов для испытания на растяжение проводят по ГОСТ 24047.

Испытание на растяжение проводят по ГОСТ 10006 на коротких или длинных продольных образцах.

Испытание на твердость по Виккерсу проводят по ГОСТ 2999.

При возникновении разногласий в оценке механических свойств проводят испытание на растяжение по ГОСТ 10006.

7.4 Испытание на сплющивание проводят по ГОСТ 8695.

7.5 Испытание на раздачу проводят по ГОСТ 8694 с углом конусности оправки 12°. Допускается проводить испытание на раздачу оправкой с углом конусности не более 45°.

7.6 Отбор и подготовка проб для химического анализа - по ГОСТ 24231. Определение химического состава должно проводиться по ГОСТ 25086, ГОСТ 6689.1 - ГОСТ 6689.22 или другими методами, не уступающими по точности стандартным.

7.7 Определение среднего размера зерна проводят по ГОСТ 21073.0 и ГОСТ 21073.1 в соответствии с 5.14.

7.8 Испытание на отсутствие дефектов (проверку герметичности) проводят одним из следующих методов:

- методом вихретокового контроля труб в соответствии с приложением В. Испытание на герметичность по методу вихретокового контроля труб, изложенному в приложении В, проводят с уровнем А. Испытание на герметичность с уровнем Б проводят по требованию потребителя;

- гидравлическим давлением 6,9 МПа (70 кгс/см) в течение 10 с по ГОСТ 3845. Допускается проводить испытание на герметичность гидравлическим давлением свыше 6,9 МПа (70 кгс/см

);

- пневматическим давлением от 0,65 до 0,80 МПа (от 7 до 8 кгс/см) в течение 5 с в ванне, заполненной водой, без утечки воздуха из трубы.

Методы контроля герметичности, необходимые потребителю, устанавливают по согласованию между потребителем и изготовителем.

Испытания гидравлическим и пневматическим давлением предназначены для определения отсутствия дефектов стенки трубы и не должны рассматриваться как испытания на определение прочности или допускаемого рабочего давления.

8 Упаковка, маркировка, транспортирование и хранение

8.1 Трубы должны быть упакованы в деревянные ящики типов I, II, III, IV по ГОСТ 2991, типов IV, V по ГОСТ 10198.

Масса грузового места должна быть не более 80 кг. При механизированной погрузке и выгрузке масса грузового места допускается более 80 кг.

Допускается транспортирование труб, кроме полутвердых толщиной стенки до 1 мм включительно и мягких труб толщиной стенки до 1,5 мм включительно, в контейнерах по ГОСТ 22225, ГОСТ 18477 без упаковки в ящики. При этом трубы должны быть уложены и укреплены таким образом, чтобы они не перемещались в контейнере во время транспортирования.

По согласованию изготовителя с потребителем допускается применение другой тары по нормативным документам, не ухудшающей надежности упаковки и качества труб.

Упаковка должна обеспечивать предохранение груза от повреждений при транспортировании при условии многоярусной загрузки вагона до полной вместимости (грузоподъемности). Укрупнение грузовых мест в транспортные пакеты проводят в соответствии с требованиями ГОСТ 24597, ГОСТ 26663 и ГОСТ 21650.

8.2 В каждый контейнер или в один из ящиков контейнера должен быть вложен упаковочный лист, на котором должны быть указаны следующие данные:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- наименование страны-изготовителя;

- юридический адрес изготовителя и (или) продавца;

- условное обозначение труб;

- номер партии;

- штамп технического контроля или номер технического контролера;

- дата изготовления.

8.3 К каждому пучку труб должен быть прикреплен ярлык с указанием:

- товарного знака или наименования и товарного знака предприятия-изготовителя;

- условного обозначения труб;

- номера партии;

- штампа технического контроля или номера технического контролера.

8.4 Транспортная маркировка - по ГОСТ 14192.

8.5 Трубы транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами, действующими на транспорте данного вида. Размещение и крепление труб, перевозимых по железной дороге, должны соответствовать техническим условиям погрузки и крепления грузов в соответствии с ГОСТ 22235.

8.6 Трубы должны храниться в крытых помещениях и должны быть защищены от механических повреждений, воздействия влаги и активных химических веществ.

При соблюдении указанных условий хранения потребительские свойства труб при хранении не изменяются.

Приложение А

(справочное)

Теоретическая масса 1 м труб при номинальном диаметре

и номинальной толщине стенки

Таблица А.1

Наружный диаметр, мм | Теоретическая масса 1 м трубы, кг, при номинальной толщине стенки, мм | |||||||

0,8 | 1,0 | 1,2 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | |

10 | 0,205 | 0,252 | 0,295 | 0,356 | - | - | - | - |

11 | - | - | - | - | - | - | 0,671 | - |

12 | 0,251 | 0,308 | - | 0,440 | - | - | - | - |

13 | 0,272 | 0,335 | 0,395 | 0,482 | 0,615 | 0,734 | 0,839 | - |

14 | 0,293 | 0,363 | - | 0,524 | 0,671 | 0,804 | 0,923 | - |

15 | 0,317 | 0,391 | 0,462 | 0,566 | 0,726 | 0,874 | 1,007 | - |

16 | 0,339 | 0,419 | 0,495 | 0,608 | 0,782 | 0,944 | 1,090 | 1,340 |

17 | 0,358 | 0,447 | 0,530 | 0,650 | 0,839 | 1,014 | 1,174 | - |

18 | 0,385 | 0,475 | - | 0,692 | 0,894 | 1,083 | 1,258 | 1,564 |

19 | 0,406 | 0,503 | 0,596 | 0,734 | 0,950 | 1,153 | 1,342 | - |

20 | 0,429 | 0,531 | - | 0,776 | 1,006 | 1,223 | 1,424 | - |

21 | - | 0,559 | - | - | - | - | - | - |

22 | 0,474 | 0,587 | 0,698 | 0,859 | 1,117 | 1,363 | 1,594 | - |

23 | 0,497 | 0,615 | - | 0,901 | 1,174 | 1,433 | 1,678 | - |

24 | 0,519 | 0,643 | - | 0,943 | 1,230 | 1,503 | 1,761 | 2,237 |

25 | 0,541 | 0,671 | - | 0,985 | 1,284 | 1,573 | 1,845 | - |

26 | - | 0,699 | - | 1,027 | 1,341 | 1,643 | 1,927 | - |

28 | - | 0,754 | - | 1,111 | 1,452 | 1,859 | 2,097 | 2,684 |

30 | - | 0,810 | - | 1,195 | 1,566 | 1,922 | 2,265 | - |

32 | - | 0,866 | - | 1,279 | 1,678 | 2,062 | 2,432 | 3,131 |

34 | - | 0,921 | - | 1,361 | - | - | 2,600 | - |

35 | - | 0,949 | - | 1,403 | 1,845 | 2,272 | 2,684 | - |

36 | - | 0,979 | - | 1,447 | 1,901 | 2,342 | 2,768 | - |

38 | - | 1,034 | - | 1,531 | 2,013 | 2,481 | 2,936 | - |

40 | - | 1,090 | - | 1,615 | 2,125 | 2,621 | 3,104 | - |

45 | - | - | - | - | 2,405 | 2,971 | 3,523 | - |

50 | - | - | - | - | 2,684 | 3,320 | 3,942 | - |

Примечания | ||||||||

Приложение Б

(справочное)

Условный предел текучести

Таблица Б.1

Марка мельхиора | Состояние материала | Условный предел текучести |

МНЖМц10-1-1 | Мягкое | 90 |

Полутвердое | 220 | |

Твердое | 400 | |

МНЖМц30-1-1 | Мягкое | 120 |

Полутвердое | 300 |

Приложение В

(обязательное)

Метод вихретокового контроля труб

В.1 Назначение и область применения

В.1.1 Настоящий метод применяют для контроля труб из цветных металлов и сплавов с целью выявления нарушения сплошности материала (в виде трещин, расслоений, пузырей, плен, рисок, раковин, вмятин, неметаллических включений и др.) на наружной и внутренней поверхностях труб и в толщине материала труб.

В.1.2 Метод применяют для контроля труб наружным диаметром от 6 до 42 мм и выявления дефектов по толщине стенки на глубину до 3 мм от наружной поверхности.

В.2 Применяемое оборудование

В.2.1 Для проведения контроля труб используют:

- вихретоковый дефектоскоп;

- комплект проходных вихретоковых преобразователей разного диаметра;

- протяжно-центрирующее устройство с механизмом автоматической разбраковки или автоматической метки дефектных зон;

- эталонный образец.

В.2.2 Для контроля можно использовать любой тип вихретокового дефектоскопа, предназначенный для работы с проходными вихретоковыми преобразователями, обеспечивающий осуществление контроля на частоте от 4 до 30 кГц, работающий при температуре окружающей среды от 5 °С до 50 °С.

В.2.3 Вихретоковый проходной преобразователь устанавливают на протяжно-центрирующем устройстве с таким расчетом, чтобы труба была центрирована относительно электрического центра катушки проходного преобразователя. Показателем электрического центрирования является независимость интенсивности сигнала от положения несплошности на окружности. Несплошность может быть как естественная (на отбракованной ранее трубе), так и искусственная.

В.2.3.1 Рекомендуется внутренний диаметр проходного преобразователя выбирать с таким расчетом, чтобы получать максимальное заполнение отверстия трубой.

В.2.3.2 Оборудование, на котором проводят контроль труб, должно быть оснащено устройством для подавления сигнала концевого эффекта.

В.2.4 Протяжно-центрирующее устройство - это электромеханическое средство подачи трубы через проходной преобразователь.

Устройство должно поддерживать трубу концентрически относительно электрического центра катушки проходного преобразователя.

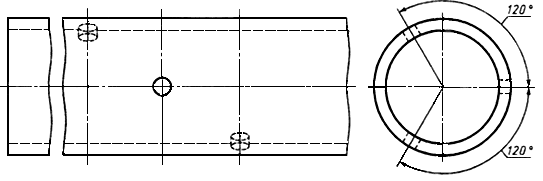

В.2.5 Эталонный образец должен иметь три отверстия, просверленных радиально через стенку трубы под углом 0°, 120° и 240° по одному в каждой из трех поперечных плоскостей в соответствии с рисунком В.1.

Рисунок В.1 - Эталонный образец с тремя отверстиями

Отверстия должны быть расположены друг от друга на расстоянии, достаточном, чтобы дефектоскоп фиксировал отдельные сигналы от каждого отверстия без помех от концов образца.

Допускается изготовление и применение эталонного образца с одним отверстием, который должен пропускаться через проходной преобразователь три раза с поворотом при каждом последующем пропускании отверстия образца на 120° относительно предыдущего его положения.

В.2.5.1 Эталонный образец служит для настройки дефектоскопа на минимальную чувствительность контроля, обеспечивающую надежное выявление всех трех имеющихся на образце искусственных несплошностей, и для периодической проверки работоспособности средств контроля.

В.2.5.2 Размеры отверстий для испытания с уровнем А приведены в таблице В.1.

Таблица В.1

В миллиметрах

Номинальный наружный диаметр контролируемых труб | Диаметр сверленых отверстий | |

номинальный | предельное отклонение | |

До 12 включ. | 0,9 | ±0,05 |

Св. 12 до 16 включ. | 1,0 | |

Св. 16 до 20 включ. | 1,1 | |

Св. 20 до 30 включ. | 1,3 | |

Св. 30 до 42 включ. | 1,5 | |

В.2.5.3 Размеры отверстий для испытания с уровнем Б приведены в таблице В.2.

Таблица В.2

В миллиметрах

Номинальный наружный диаметр контролируемых труб | Диаметр сверленых отверстий | |

номинальный | предельное отклонение | |

До 19 включ. | 0,6 | ±0,05 |

Св. 19 до 25 включ. | 0,8 | |

Св. 25 до 32 включ. | 0,9 | |

Св. 32 до 38 включ. | 1,05 | |

Св. 38 до 42 включ. | 1,15 | |

В.2.5.4 Эталонные образцы изготовляют из труб того же сплава, состояния, размера, что и контролируемые трубы. Допускается расхождение эталонного образца с контролируемыми трубами только по толщине стенки, но не более чем на 0,5 мм.

В.3 Подготовка к контролю

В.3.1 Трубы должны быть очищены от значительных пригаров смазки, металлической стружки, отслаивающейся окалины и других загрязнений поверхности.

В.3.2 Перед началом контроля дефектоскоп выводят на режим и проверяют его работоспособность в соответствии с инструкцией по эксплуатации и методикой контроля.

В.3.3 Настройку чувствительности дефектоскопа проводят с помощью эталонных образцов. Настройка чувствительности по эталонному образцу считается законченной, если при трех-, пятиразовом пропускании образца через дефектоскоп в установившемся режиме происходит стопроцентная регистрация искусственных дефектов.

В.3.4 Состояние эталонных образцов проверяют не реже одного раза в три месяца. Одновременно проводят метрологический контроль размеров искусственных несплошностей (отверстий) на образце.

В.4 Проведение контроля

В.4.1 Трубы по одной подаются в протяжно-центрирующее устройство.

В.4.2 Если при прохождении трубы не возникает сигнал "Брак", свидетельствующий о наличии недопустимых несплошностей в ней, то труба считается годной. В противном случае труба отбраковывается.

В.4.3 Контроль настройки вихретокового дефектоскопа должен проводиться перед каждым началом работ по В.3.3 и периодически через каждые 2 ч непрерывной работы путем двух-, трехразового пропускания образца через установку.

В.4.4 При обнаружении нарушений настройки или отклонений от требований, описанных в В.2.2-В.2.5 настоящего приложения, контроль труб должен быть прекращен до восстановления режима работы оборудования. Все трубы, прошедшие контроль при указанных нарушениях режима, подвергают повторной проверке.

В.5 Обработка результатов

В.5.1 Индикация дефектного участка осуществляется сигнальной лампочкой, которая загорается при его прохождении через проходной преобразователь. Установка может работать в автоматическом режиме, обеспечивая сортировку проконтролированных труб на соответствующие и не соответствующие техническим требованиям. Кроме того, к нему может быть подключено регистрирующее или маркирующее устройство.

В.5.2 Результаты вихретокового контроля труб записывают в журнал. При этом должны быть указаны основные условия проведения контроля: эталонный образец, тип установки, объем контроля, рабочая частота, размер проходного преобразователя.

В.5.3 Записи в журнале служат для статистического анализа эффективности контроля труб и состояния технологического процесса их производства.

Электронный текст документа

и сверен по:

, 2007

Редакция документа с учетом

изменений и дополнений подготовлена