ПНСТ 948-2024

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

СОСТАВЫ ПРОПИТОЧНЫЕ

Общие технические условия

Automobile roads of general use. Impregnating compounds. General specifications

ОКС 93.080.20

Срок действия с 2024-11-01

до 2027-11-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Автодорис" (ООО "Автодорис")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 418 "Дорожное хозяйство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 сентября 2024 г. № 48-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: avtodoris@bk.ru и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт распространяется на пропиточные составы [(дорожные пропиточные материалы (ДПМ)], используемые на автомобильных дорогах общего пользования с асфальтобетонным покрытием, и устанавливает требования к ним.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.044 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.4.103 Система стандартов безопасности труда. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 1510 Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и хранение

ГОСТ 2226 Мешки из бумаги и комбинированных материалов. Общие технические условия

ГОСТ 9980.2-2014 (ISO 1513:2010, ISO 15528:2013) Материалы лакокрасочные и сырье для них. Отбор проб, контроль и подготовка образцов для испытаний

ГОСТ 13950 Бочки стальные сварные и закатные с гофрами на корпусе. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 19007 Материалы лакокрасочные. Метод определения времени и степени высыхания

ГОСТ 19433 Грузы опасные. Классификация и маркировка

ГОСТ 21029 Бочки алюминиевые для химических продуктов. Технические условия

ГОСТ 23932 Посуда и оборудование лабораторные стеклянные. Общие технические условия

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и разделы

ГОСТ 29234.2 Пески формовочные. Методы определения диоксида кремния

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30766 Банки металлические для химической продукции. Общие технические условия

ГОСТ 31340 Предупредительная маркировка химической продукции. Общие требования

ГОСТ 31939 Материалы лакокрасочные. Определение массовой доли нелетучих веществ

ГОСТ 31992.1 (ISO 2811-1:2011) Материалы лакокрасочные. Метод определения плотности. Часть 1. Пикнометрический метод

ГОСТ 32703 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Технические требования

ГОСТ 32730 Дороги автомобильные общего пользования. Песок дробленый. Технические требования

ГОСТ 32761 Дороги автомобильные общего пользования. Порошок минеральный. Технические требования

ГОСТ 32762 Дороги автомобильные общего пользования. Порошок минеральный. Метод определения влажности

ГОСТ 32768 Дороги автомобильные общего пользования. Песок природный и дробленый. Определение влажности

ГОСТ 32824 Дороги автомобильные общего пользования. Песок природный. Технические требования

ГОСТ 33048 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Отбор проб

ГОСТ 33078-2014 Дороги автомобильные общего пользования. Методы измерения сцепления колеса автомобиля с покрытием

ГОСТ 33133 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Технические требования

ГОСТ 33137-2014 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Метод определения динамической вязкости ротационным вискозиметром

ГОСТ Р 50597 Дороги автомобильные и улицы. Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения. Методы контроля

ГОСТ Р 52056 Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа стирол-бутадиен-стирол. Технические условия

ГОСТ Р 52289-2019 Технические средства организации дорожного движения. Правила применения дорожных знаков, разметки, светофоров, дорожных ограждений и направляющих устройств

ГОСТ Р 54400 Дороги автомобильные общего пользования. Смеси литые асфальтобетонные дорожные горячие и асфальтобетон литой дорожный. Методы испытаний

ГОСТ Р 58144 Вода дистиллированная. Технические условия

ГОСТ Р 58350 Дороги автомобильные общего пользования. Технические средства организации дорожного движения в местах производства работ. Технические требования. Правила применения

ГОСТ Р 58401.1 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Система объемно-функционального проектирования. Технические требования

ГОСТ Р 58401.2 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон щебеночно-мастичные. Система объемно-функционального проектирования. Технические требования

ГОСТ Р 58401.8 Дороги автомобильные общего пользования. Смеси асфальтобетонные и асфальтобетон. Метод определения содержания воздушных пустот

ГОСТ Р 58401.10 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Методы определения объемной плотности

ГОСТ Р 58401.16 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Методы определения максимальной плотности

ГОСТ Р 58401.18 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения водостойкости и адгезионных свойств

ГОСТ Р 58406.1-2020 Дороги автомобильные общего пользования. Смеси щебеночно-мастичные асфальтобетонные и асфальтобетон. Технические условия

ГОСТ Р 58406.2-2020 Дороги автомобильные общего пользования. Смеси горячие асфальтобетонные и асфальтобетон. Технические условия

ГОСТ Р 58406.8-2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Определение сопротивления пластическому течению по методу Маршалла

ГОСТ Р 58406.9-2019 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод приготовления образцов уплотнителем Маршалла

ГОСТ Р 58407.5 Дороги автомобильные общего пользования. Асфальтобетон дорожный. Методы отбора проб из уплотненных слоев дорожной одежды

ГОСТ Р 58577 Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов

ГОСТ Р 58952.3-2020 Дороги автомобильные общего пользования. Эмульсии битумные дорожные. Метод извлечения битумного вяжущего путем выпаривания

ГОСТ Р 58952.4 Дороги автомобильные общего пользования. Эмульсии битумные дорожные. Метод определения скорости распада

ГОСТ Р 58952.5 Дороги автомобильные общего пользования. Эмульсии битумные дорожные. Метод определения содержания битумного вяжущего с эмульгатором

ГОСТ Р 58952.6 Дороги автомобильные общего пользования. Эмульсии битумные дорожные. Метод определения условной вязкости

ГОСТ Р 58952.7-2020 Дороги автомобильные общего пользования. Эмульсии битумные дорожные. Метод определения остатка на сите № 014

ГОСТ Р 58952.10 Дороги автомобильные общего пользования. Эмульсии битумные дорожные. Метод определения адгезии с минеральными материалами

ГОСТ Р 59123 Система стандартов безопасности труда. Средства индивидуальной защиты. Общие требования и классификация

ГОСТ Р 59290 Дороги автомобильные общего пользования. Требования к проведению входного и операционного контроля

ГОСТ Р 70197.2-2022 Дороги автомобильные общего пользования. Смеси органоминеральные холодные с использованием вторичного асфальтобетона. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 пропиточный состав (дорожный пропиточный материал): Материал, предназначенный для нанесения на поверхность асфальтобетонных покрытий с целью изменения свойств битумных вяжущих и/или защиты покрытия от воздействия внешних факторов.

Примечание - В нормативных документах и технической документации производителя также допустимо применение следующих терминов: "дорожный пропиточный состав", "пропитка".

3.2 омолаживающий ДПМ: Материал, предназначенный для восстановления и/или улучшения свойств битумных, вяжущих в асфальтобетонах.

3.3 защищающий ДПМ: Материал, предназначенный для защиты покрытий из асфальтобетонов от неблагоприятных погодно-климатических факторов.

3.4 комбинированный ДПМ: Материал, предназначенный для защиты покрытий из асфальтобетонов с одновременным улучшением свойств, содержащихся в нем битумных вяжущих.

3.5 многокомпонентный ДПМ: Материал, состоящий из двух или более компонентов, поставляемых в виде комплекта, соединяемых перед применением или в процессе нанесения на поверхность асфальтобетонного покрытия.

3.6 водопроницаемость: Способность материала пропускать воду в горизонтальном и вертикальном направлениях при определенных условиях.

3.7 контрольный лабораторный образец: Образец асфальтобетона марки А16Вн диаметром (101,60±0,20) мм, с содержанием воздушных пустот (4,0±0,5)%.

Примечание - Марка асфальтобетона - согласно ГОСТ Р 58406.2.

4 Классификация

4.1 В зависимости от способа обеспечения необходимой вязкости ДПМ подразделяют на следующие типы:

- на водной основе (эмульсионные ДПМ);

- на основе растворителей.

4.2 По воздействию на покрытие ДПМ подразделяют на следующие виды:

- омолаживающие;

- защищающие;

- комбинированные.

4.3 В зависимости от содержащихся компонентов ДПМ подразделяют на следующие классы:

- без минерального наполнителя;

- с минеральным наполнителем.

4.4 ДПМ с минеральным наполнителем поставляют в готовом виде или в виде комплекта из нескольких компонентов (многокомпонентный ДПМ).

4.5 Комплект из нескольких компонентов, как правило, включает жидкую фазу на основе органических веществ и наполнитель из минеральных материалов.

4.6 Использование комплекта из нескольких компонентов может быть выполнено двумя способами:

- первый способ предполагает предварительное смешивание компонентов и последующее нанесение полученного материала на обрабатываемую поверхность;

- второй способ предполагает последовательное нанесение жидкой фазы и минерального компонента на обрабатываемую поверхность.

Способ использования комплекта из нескольких компонентов указывают в нормативной документации производителя ДПМ.

5 Технические требования

5.1 Технические требования к ДПМ

5.1.1 ДПМ должны соответствовать требованиям настоящего стандарта и изготавливаться по технологическому регламенту, утвержденному предприятием-изготовителем.

При необходимости изготовитель может устанавливать в нормативно-технической документации дополнительные или более высокие требования к материалам, при условии, что они не противоречат требованиям настоящего стандарта и действующим документам по стандартизации.

5.1.2 Физико-механические свойства ДПМ на водной основе с минеральным наполнителем и без него должны соответствовать требованиям таблицы 1.

Таблица 1 - Физико-механические свойства ДПМ на водной основе

Наименование показателя | Значение показателя для ДПМ | Метод испытания | ||

без минерального наполнителя | с минеральным наполнителем | |||

Внешний вид | Однородная вязкая жидкость | По 9.1.2.1 | ||

Индекс распада | Более 260 | - | По 9.1.2.2 | |

Условная вязкость по вискозиметру с диаметром отверстия 4 мм при 22 °C , с, не более | 40 | 200 | По 9.1.2.3 | |

Содержание остатка после выпаривания , % | От 50,0 до 71,0 | По 9.1.2.4 | ||

Остаток на сите № 014, % по массе, не более | 0,45 | - | По 9.1.2.5 | |

Адгезия , %, не менее | 90 | По 9.1.2.6 | ||

Плотность, г/см | 0,850-1,600 | По 9.1.2.7 | ||

Время высыхания до степени 3, ч, не более | 3 | По 9.1.2.8 | ||

Проникающая способность , мин, не более | 20 | - | По 9.1.2.9 | |

Допустим больший показатель условной вязкости, если рекомендациями производителя предусмотрено разбавление ДПМ перед использованием. | ||||

Допустим больший показатель содержания остатка после выпаривания для ДПМ, содержащих минеральный материал. | ||||

Для ДПМ, содержащих битумные компоненты. | ||||

Для разбавленных в соответствии с рекомендациями производителя (готовых к применению) ДПМ. | ||||

5.1.3 Физико-механические свойства ДПМ на основе растворителей с минеральным наполнителем и без него должны соответствовать требованиям таблицы 2.

Таблица 2 - Физико-механические свойства ДПМ на основе растворителей

Наименование показателя | Значение показателя для ДПМ | Метод испытания | |

без минерального наполнителя | с минеральным наполнителем | ||

Внешний вид | Однородная вязкая жидкость | По 9.1.3.1 | |

Условная вязкость по вискозиметру с диаметром отверстия 5 мм при 22°C, с, не более | 40 | 200 | По 9.1.3.2 |

Массовая доля нелетучих веществ, % | От 50,0 до 95,0 | По 9.1.3.3 | |

Плотность, г/см | - | 1,150-1,750 | По 9.1.3.4 |

Адгезия, %, не менее | 90 | По 9.1.3.5 | |

Время высыхания до степени 3, ч, не более | 3 | По 9.1.3.6 | |

5.1.4 При многокомпонентной поставке ДПМ в качестве минерального компонента для предварительного смешивания может быть использован природный песок по ГОСТ 32824 фракции от 0 до 2 мм или дробленый песок по ГОСТ 32730 фракции от 0 до 2 мм, или минеральный порошок по ГОСТ 32761. Влажность вводимых минеральных материалов должна быть не более 0,2%.

Допускается использование других минеральных материалов в соответствии с требованиями, установленными производителем в технической документации на конкретный ДПМ.

При многокомпонентной поставке ДПМ в качестве минерального компонента для последовательного нанесения может быть использован природный песок по ГОСТ 32824 или дробленый песок по ГОСТ 32730, имеющий модуль крупности не менее 1,8, содержащий частицы размером до 4 мм.

5.1.5 ДПМ с минеральным наполнителем при образовании осадка должны перемешиваться до однородного состояния. Применение ДПМ, который не достиг после перемешивания однородного состояния, не допускается.

5.1.6 Для оценки омолаживающих свойств ДПМ может быть использован дополнительный показатель - изменение динамической вязкости битумных вяжущих. Введение омолаживающего или комбинированного ДПМ без минерального наполнителя в битумное вяжущее при проведении испытаний должно приводить к уменьшению динамической вязкости не менее чем на 5%.

5.2 Технические требования для асфальтобетона, обработанного ДПМ

5.2.1 Коэффициент сцепления колеса с дорожным покрытием после применения ДПМ должен соответствовать ГОСТ Р 50597.

5.2.2 Показатели асфальтобетона, обработанного ДПМ, должны соответствовать требованиям таблицы 3.

Таблица 3 - Показатели асфальтобетона, обработанного ДПМ

Наименование показателя | Значение показателя для ДПМ | Метод испытания | |

защищающего и комбинированного | омолаживающего | ||

Основные показатели | |||

Водопроницаемость, см/с, не более | 2,0 ·10 | Значение, полученное до нанесения ДПМ | По 9.2.2.1 |

Глубина вдавливания штампа при 60°C, мм, не более | 2,0 | По 9.2.2.2 | |

Дополнительные показатели | |||

Разрушающая нагрузка по Маршаллу для ЩМА по ГОСТ Р 58406.1, не ниже | Значение, установленное ГОСТ Р 58406.1-2020 (пункт 5.3.2) | По 9.2.2.3 | |

Разрушающая нагрузка по Маршаллу для асфальтобетона верхних слоев покрытия соответствующих типов по ГОСТ Р 58406.2, не ниже | Значение, установленное ГОСТ Р 58406.2-2020 (пункт 5.3.3) для соответствующих условий движения | По 9.2.2.4 | |

Падение прочности при непрямом растяжении для асфальтобетонов по ГОСТ Р 58401.1 и SMA по ГОСТ Р 58401.2, %, не более | 30 | По 9.2.2.5 | |

Данные показатели определяют в случае включения в проектную и/или контрактную (договорную) документацию или по решению заказчика. | |||

5.3 Маркировка

5.3.1 Маркировку выполняют в соответствии с требованиями ГОСТ 1510, ГОСТ 14192, при необходимости - в соответствии с ГОСТ 19433.

5.3.2 Каждая упаковочная единица материала должна иметь транспортную маркировку в виде прикрепленной к ней этикетки или штампа.

5.3.3 На этикетке (штампе) должно быть указано следующее:

- наименование материала и его марка (при наличии);

- обозначение нормативного документа, в соответствии с которым изготовлен ДПМ;

- наименование, место нахождения (юридический адрес, включая страну), товарный знак (при наличии) изготовителя;

- предупредительная маркировка по ГОСТ 31340 (при необходимости);

- масса брутто и нетто и/или объем;

- дата, месяц и год изготовления (производства) ДПМ;

- номер партии;

- условия хранения;

- гарантийный срок хранения.

5.4 Упаковка

5.4.1 ДПМ упаковывают в соответствии с требованиями ГОСТ 1510 в стальные плотно закрываемые бочки по ГОСТ 13950, алюминиевые бочки по ГОСТ 21029, металлические ведра по ГОСТ 30766.

5.4.2 Перед заполнением тара должна быть сухой и чистой.

5.4.3 Минеральный наполнитель в условиях раздельной поставки упаковывают в четырехслойные бумажные мешки по ГОСТ 2226 массой не более 50 кг.

Примечание - По согласованию с потребителем допускается использование других видов тары, обеспечивающих качество, безопасность и сохранность продукта при его транспортировании и хранении.

6 Требования безопасности

6.1 При выполнении работ с использованием ДПМ следует соблюдать общие требования безопасности по ГОСТ 12.3.002, общие требования по технике безопасности в строительстве в соответствии с [1], требования пожарной безопасности по ГОСТ 12.1.004.

6.2 В сопроводительной документации на каждую партию ДПМ должны быть отражены правила (требования) пожаро- и взрывобезопасности.

6.3 Показатели пожаро- и взрывобезопасности ДПМ определяют в соответствии с ГОСТ 12.1.044 и приводят в нормативно-технической документации на конкретный ДПМ.

6.4 При применении ДПМ содержание вредных веществ в воздухе рабочей зоны должно соответствовать требованиям ГОСТ 12.1.005 и должно быть приведено в нормативно-технической документации на конкретный ДПМ.

6.5 Периодичность контроля за содержанием вредных веществ в воздухе рабочей зоны должна соответствовать требованиям ГОСТ 12.1.005.

6.6 Лица, работающие с ДПМ, должны быть обеспечены специальной одеждой и средствами индивидуальной защиты в соответствии с ГОСТ Р 59123 и ГОСТ 12.4.103. Перечень необходимых средств индивидуальной защиты работающих уточняют в соответствии с данными производителей ДПМ.

6.7 Организацию дорожного движения в местах проведения работ следует проводить в соответствии со схемой, утвержденной в установленном порядке. Мероприятия по ограждению мест проведения работ выполняют в соответствии с ГОСТ Р 58350.

7 Требования охраны окружающей среды

7.1 С целью защиты атмосферного воздуха от выбросов вредных веществ при производстве ДПМ должна быть организована система контроля за предельно допустимыми выбросами в соответствии с ГОСТ Р 58577.

7.2 Контроль за состоянием воздушной среды при производстве ДПМ должен осуществляться в соответствии с [2].

7.3 Эффективными мерами защиты природной среды являются герметизация производственного оборудования и предотвращение разливов ДПМ.

7.4 При образовании отходов их размещение и утилизацию выполняют в соответствии с [3].

8 Правила приемки

8.1 Приемку ДПМ проводят партиями. Партией считают количество ДПМ, приготовленного по одному технологическому режиму, одной рецептуре за один или несколько производственных циклов в течение одной смены, сопровождаемое одним документом о качестве.

8.2 Для проверки соответствия ДПМ требованиям настоящего стандарта предприятие-изготовитель проводит приемо-сдаточные и периодические испытания.

8.3 Приемо-сдаточные испытания проводят для каждой партии ДПМ. Периодические испытания выполняют для каждой тридцатой партии и при замене одного и более компонентов ДПМ, но не реже одного раза в полгода.

Дополнительные показатели определяют в случае включения их в проектную и/или контрактную (договорную) документацию или по решению заказчика.

8.4 Периодичность определения контролируемых показателей ДПМ на водной основе приведена в таблице 4.

Таблица 4 - Периодичность контроля показателей ДПМ на водной основе

Наименование показателя | Приемо-сдаточные испытания | Периодические испытания |

Внешний вид | + | - |

Индекс распада | + | - |

Условная вязкость | + | - |

Содержание остатка после выпаривания | + | - |

Остаток на сите № 014 | + | - |

Адгезия | - | + |

Плотность | - | + |

Проникающая способность | - | + |

Время высыхания до степени 3 | - | + |

Изменение динамической вязкости | - | + |

Примечание - "+" - контроль показателя осуществляется, "-" - контроль показателя не осуществляется. | ||

8.5 Периодичность определения контролируемых показателей ДПМ на основе растворителей приведена в таблице 5.

Таблица 5 - Периодичность контроля показателей ДПМ на основе растворителей

Наименование показателя | Приемо-сдаточные испытания | Периодические испытания |

Внешний вид | + | - |

Условная вязкость | + | - |

Массовая доля нелетучих веществ | + | - |

Плотность | - | + |

Адгезия | - | + |

Время высыхания до степени 3 | - | + |

Изменение динамической вязкости | - | + |

Примечание - "+" - контроль показателя осуществляется, "-" - контроль показателя не осуществляется. | ||

8.6 Перечень приемо-сдаточных и периодических испытаний может быть уточнен в соответствии с требованиями нормативно-технической документации на конкретные составы. При неудовлетворительных результатах испытаний хотя бы по одному показателю проводят повторные испытания по этому показателю на объединенной пробе, полученной из удвоенного количества точечных проб. При получении в результате повторных испытаний значений показателей, не соответствующих требованиям настоящего стандарта, партия бракуется и приемке не подлежит. Результаты повторных испытаний распространяются на всю партию.

8.7 Каждую партию ДПМ сопровождают документом о качестве, содержащим следующие данные:

- наименование и адрес предприятия-изготовителя;

- наименование и марку (при наличии) ДПМ;

- данные о типе, виде и классе ДПМ по 4.1-4.3;

- массу нетто партии;

- количество упаковочных единиц в партии;

- фактические и нормативные значения показателей ДПМ;

- обозначение и наименование нормативного документа;

- дату изготовления;

- номер партии;

- номер документа о качестве;

- условия и сроки хранения;

- гарантию изготовителя;

- подпись лица, оформившего документ о качестве.

При отгрузке потребителю производитель указывает в составе сопроводительной документации рекомендации по использованию ДПМ с указанием рекомендуемой нормы расхода.

8.8 Потребитель имеет право проводить контрольную проверку соответствия поставляемого ДПМ требованиям настоящего стандарта, соблюдая предусмотренные методы отбора.

8.9 Отбор проб проводят по ГОСТ 9980.2-2014 (приложение ДА).

8.10 Для устранения возможного расслоения ДПМ при отборе точечных проб осуществляют обязательное предварительное перемешивание материала до однородного состояния.

8.11 Для проведения испытаний расфасованной продукции отбирают точечные пробы ДПМ не менее чем из пяти разных тарных мест каждой партии.

8.12 Масса одной точечной пробы составляет не менее 0,3 кг. Объединенную пробу массой не менее 1,5 кг получают объединением и перемешиванием пяти точечных проб.

8.13 Объединенную пробу ДПМ перед проведением испытаний перемешивают.

9 Методы испытаний

9.1 Испытания ДПМ

9.1.1 Общие положения

9.1.1.1 При первом способе использования многокомпонентного ДПМ свойства компонентов определяют до их объединения (кроме времени высыхания).

9.1.1.2 Регламентированное в 5.1.2 и 5.1.3 время высыхания ДПМ определяют с использованием контрольных лабораторных образцов при норме расхода, взятой в соответствии с рекомендациями производителя.

9.1.1.3 Контрольные лабораторные образцы для определения времени высыхания изготавливают с использованием битума БНД 70/100 по ГОСТ 33133.

9.1.1.4 Время высыхания определяют начиная со степени 2. К определению времени высыхания приступают через (30±1) мин после завершения нанесения ДПМ на образец.

Время высыхания при первом способе использования многокомпонентного ДПМ определяют после смешивания материалов в пропорциях, соответствующих рекомендациям производителя и последующего нанесения на контрольные лабораторные образцы.

Время высыхания многокомпонентных ДПМ при втором способе использования определяют после нанесения на испытуемые образцы минерального материала в соответствии с рекомендациями производителя ДПМ, не противоречащими 11.11.16 и 11.11.17. Порядок нанесения ДПМ принимают в соответствии с рекомендациями производителя.

9.1.1.5 После нанесения ДПМ и обработки минеральным материалом через (30±1) мин неприлипший материал убирают с образцов мягкой кистью.

9.1.1.6 При многокомпонентной поставке ДПМ влажность песка (дробленого песка) определяют по ГОСТ 32768, минерального порошка - по ГОСТ 32762.

Примечание - Влажность песка определяют при первом способе использования многокомпонентного ДПМ.

9.1.1.7 Оценку изменения динамической вязкости битумных вяжущих после введения омолаживающих или комбинированных ДПМ без минерального наполнителя выполняют по ГОСТ 33137-2014 (раздел 5, условие 1) при температуре 60°C. Методика оценки динамической вязкости после введения ДПМ приведена в приложении А.

9.1.2 Методы испытаний ДПМ на водной основе без минерального наполнителя и с минеральным наполнителем

9.1.2.1 Внешний вид определяют с использованием методики определения однородности по ГОСТ Р 52056 без разогрева.

9.1.2.2 Индекс распада ДПМ без минерального наполнителя определяют по ГОСТ Р 58952.4.

9.1.2.3 Условную вязкость по вискозиметру с диаметром отверстия 4 мм определяют по ГОСТ Р 58952.6 при температуре испытуемого материала (22±3)°C. ДПМ с минеральным наполнителем перед проведением испытаний не процеживают.

9.1.2.4 Содержание остатка после выпаривания определяют по методике определения содержания вяжущего с эмульгатором, представленной в ГОСТ Р 58952.5.

9.1.2.5 Остаток на сите № 014 определяют по ГОСТ Р 58952.7. При подготовке к испытаниям по ГОСТ Р 58952.7-2020 (пункт 8.1.3) для ДПМ с катионным эмульгатором применяют 1%-ный раствор кислоты, для ДПМ с анионным эмульгатором - 1%-ный раствор щелочи.

9.1.2.6 Адгезию определяют по ГОСТ Р 58952.10. ДПМ с минеральным наполнителем перед проведением испытаний не процеживают.

9.1.2.7 Плотность определяют по ГОСТ 31992.1 при температуре испытуемых материалов (22±3)°C.

9.1.2.8 Время высыхания до степени 3 готовых ДПМ и ДПМ с предварительным смешиванием компонентов определяют по ГОСТ 19007 с дополнениями по 9.1.1.2-9.1.1.4. Время высыхания до степени 3 ДПМ без минерального наполнителя и многокомпонентного ДПМ с последующим нанесением минерального материала определяют по ГОСТ 19007 с дополнениями по 9.1.1.2-9.1.1.5.

9.1.2.9 Проникающую способность определяют в соответствии с приложением Б.

9.1.3 Методы испытания ДПМ на основе растворителей без минерального наполнителя и с минеральным наполнителем

9.1.3.1 Внешний вид определяют с использованием методики определения однородности по ГОСТ Р 52056 без разогрева.

9.1.3.2 Условную вязкость по вискозиметру с диаметром отверстия 5 мм определяют по ГОСТ Р 58952.6 при температуре испытуемого материала (22±3)°C. ДПМ с минеральным наполнителем перед проведением испытаний не процеживают.

9.1.3.3 Массовую долю нелетучих веществ определяют по ГОСТ 31939. Если результаты двух параллельных определений отличаются более чем на 2,0% относительно среднего значения, то испытание повторяют.

9.1.3.4 Плотность ДПМ с минеральным наполнителем определяют по ГОСТ 31992.1 при температуре испытуемых материалов (22±3)°C. Допускается при определении плотности многокомпонентного ДПМ использовать пикнометр без крышки, а избыток материала снимать вровень с верхним краем цилиндра.

9.1.3.5 Адгезию определяют в соответствии с приложением В.

9.1.3.6 Время высыхания до степени 3 готовых ДПМ и ДПМ с предварительным смешиванием компонентов определяют по ГОСТ 19007 с дополнениями по 9.1.1.2-9.1.1.4. Время высыхания до степени 3 ДПМ без минерального наполнителя и многокомпонентного ДПМ с последующим нанесением минерального материала определяют по ГОСТ 19007 с дополнениями по 9.1.1.2-9.1.1.5.

9.2 Испытания асфальтобетона, обработанного ДПМ

9.2.1 Общие положения

9.2.1.1 Перед нанесением ДПМ на участок работ могут быть выполнены:

- сравнительные испытания ДПМ, проводимые с использованием контрольных лабораторных образцов с целью сопоставления свойств различных ДПМ, а также определения влияния ДПМ на свойства асфальтобетона, выполняемые по решению заказчика. По решению заказчика допускается проведение сравнительных испытаний с использованием образцов-кернов, взятых с участка выполнения работ;

- испытания на этапе подготовительных работ.

9.2.1.2 Контрольные лабораторные образцы для сравнительных испытаний изготавливают с использованием битумного вяжущего, соответствующего прогнозируемой транспортной нагрузке и условиям эксплуатации автомобильной дороги.

9.2.1.3 Количество наносимого на образец ДПМ рассчитывают исходя из рекомендуемой производителем нормы расхода и площади обрабатываемой поверхности образца.

При обработке контрольных лабораторных образцов и образцов-кернов из дорожного покрытия, предназначенных для испытания на водопроницаемость и глубину вдавливания штампа, ДПМ наносят на верхний торец образца в соответствии с необходимой нормой расхода. ДПМ равномерно распределяют с помощью кисти. Все видимые дефекты (поры, трещины, впадины) тщательно обрабатывают.

При обработке образцов для определения дополнительных показателей: разрушающей нагрузки по Маршаллу и падения прочности при непрямом растяжении обрабатывают сначала обе торцевых поверхности образца, поочередно давая им высохнуть, затем часть боковой поверхности и после ее высыхания обрабатывают оставшуюся часть боковой поверхности образца.

Испытания многокомпонентных ДПМ при втором способе использования проводят с нанесением на испытуемые образцы минерального материала в соответствии с рекомендациями производителя ДПМ, не противоречащими 11.11.16 и 11.11.17.

9.2.1.4 При проведении испытаний на стадии подготовительных работ следует использовать обработанные и необработанные образцы-керны, отобранные с места определения нормы расхода ДПМ на участке работ в соответствии с методикой, приведенной в приложении Г.

9.2.1.5 Обработанные ДПМ контрольные лабораторные образцы и образцы-керны испытывают не ранее чем через 24 ч и не позднее 48 ч после их обработки.

При определении показателя водопроницаемости испытания можно выполнять сразу после достижения требуемой степени высыхания нанесенного на образец ДПМ.

9.2.1.6 При проведении испытаний по определению разрушающей нагрузки по Маршаллу используют не обработанные и обработанные ДПМ по 9.2.1.3 лабораторные контрольные образцы или образцы-керны, отобранные из покрытия в соответствии с 9.2.2.7 до и после нанесения ДПМ. Для образцов толщиной, отличной от 63,5 мм, применяют корректирующий коэффициент, приведенный в ГОСТ Р 58406.8-2019 (таблица 1). Образцы-керны диаметром (100±1,5) мм отбирают по ГОСТ Р 58407.5.

9.2.2 Методы определения показателей асфальтобетона, обработанного ДПМ

9.2.2.1 Водопроницаемость определяют в соответствии с приложением Д.

9.2.2.2 Глубину вдавливания штампа определяют по ГОСТ Р 54400 с дополнениями по 9.2.1.3.

При определении глубины вдавливания штампа образец помещают в цилиндрическую часть формы для уплотнения асфальтобетонной смеси с внутренним диаметром (101,6±0,2) мм по ГОСТ Р 58406.9-2019 (подраздел 4.1). Образец погружают вместе с формой в водяную баню прибора (емкость для термостатирования), где его выдерживают при температуре (60±1)°C в течение (60±5) мин. Показания снимают спустя (60±1) мин с момента приложения нагрузки. За результат испытания принимают среднее арифметическое результатов измерений двух образцов. Для проведения испытаний могут быть использованы образцы после определения водопроницаемости.

9.2.2.3 Разрушающую нагрузку по Маршаллу для ЩМА по ГОСТ Р 58406.1 определяют по ГОСТ Р 58406.8 с дополнениями по 9.2.1.6.

9.2.2.4 Разрушающую нагрузку по Маршаллу для асфальтобетона верхних слоев покрытия соответствующих типов определяют по ГОСТ Р 58406.2 и по ГОСТ Р 58406.8 с дополнениями по 9.2.1.6.

9.2.2.5 Падение прочности при непрямом растяжении для асфальтобетонов по ГОСТ Р 58401.1 и SMA по ГОСТ Р 58401.2 определяют по ГОСТ Р 50401.18 со следующими дополнениями.

9.2.2.6 Содержание воздушных пустот в отобранных образцах-кернах определяют в соответствии с ГОСТ Р 58401.8. Объемную плотность определяют по ГОСТ Р 58401.10. Максимальную плотность определяют по ГОСТ Р 58401.16 с использованием смеси, полученной из кернов в соответствии с ГОСТ Р 58406.2-2020 (пункт 8.2.4).

9.2.2.7 После нанесения ДПМ на покрытие отбор кернов проводят на расстоянии не более 200 мм от предыдущего места отбора проб.

9.3 Оформление результатов испытаний

Результаты испытаний оформляют в виде протокола, который должен содержать:

- идентификацию испытуемого образца;

- дату проведения испытаний;

- дату отбора проб;

- ссылку на акт отбора проб;

- наименование организации, проводившей испытания;

- ссылку на настоящий стандарт и отклонения от его требований;

- температуру при испытании;

- результаты испытания.

10 Транспортирование и хранение

10.1 Транспортирование и хранение ДПМ выполняют в соответствии с ГОСТ 1510.

10.2 ДПМ перевозят всеми видами транспорта в соответствии с правилами, действующими для транспорта данного вида.

10.3 При транспортировании должно быть исключено воздействие влаги, свободное перемещение и механическое повреждение тары.

10.4 ДПМ следует хранить в плотно закрытой таре в вентилируемых складских помещениях или под навесом вдали от источников тепла, предохраняя от механического воздействия, влаги и прямых солнечных лучей.

10.5 Температуры хранения ДПМ:

- на основе растворителей - от минус 30°C до 35°C;

- на водной основе - от 5°C до 40°C.

10.6 При хранении ДПМ допускается повышение вязкости, небольшое расслоение и оседание наполнителя (при наличии), исчезающие при перемешивании.

10.7 Минеральный наполнитель (при раздельной поставке) хранят в закрытых складских помещениях.

11 Указания по применению

11.1 В зависимости от назначения, ДПМ позволяют снизить воздействие внешних факторов на дорожное покрытие и/или изменить свойства органического вяжущего в покрытии.

11.2 Целесообразность применения ДПМ определяют по результатам оценки состояния покрытия. Основными факторами, определяющими выбор и применение ДПМ, являются:

- наличие дефектов покрытия (шелушение, выкрашивание, сетка трещин и т.п.);

- срок службы покрытия;

- экономическая целесообразность, определенная на основе технико-экономического сравнения с другими способами поддержания покрытия в состоянии, соответствующем требованиям нормативов;

- показатель водопроницаемости или содержание воздушных пустот в обрабатываемом асфальтобетоне.

Не допускается применение ДПМ для асфальтобетонов, имеющих значение по показателю "Глубина вдавливания штампа" более 2,0 мм.

11.4 ДПМ следует применять:

а) при необходимости уменьшения отрицательного воздействия на покрытие внешних факторов;

б) при образовании дефектов покрытия (шелушение, выкрашивание, узкие нерабочие трещины и другие, не связанные с ослаблением конструкции дорожной одежды);

в) на покрытии без видимых дефектов со сроком службы более 3 лет для улучшения свойств битумного вяжущего, входящего в состав асфальтобетона.

11.5 Комбинированные ДПМ следует применять во всех случаях, приведенных в 11.4. Омолаживающие ДПМ целесообразно применять в случаях, приведенных в 11.4, перечисления б) и в). Эффект от применения ДПМ заключается в ослаблении воздействия на покрытие неблагоприятных природно-климатических факторов, повышении коррозионной стойкости, повышении устойчивости к истиранию и улучшении низкотемпературных свойств асфальтобетона. Защищающие ДПМ применяют в случаях, приведенных в 11.4, перечисления а) и б), а также могут быть использованы при стадийном строительстве при необходимости пропуска движения по нижнему слою покрытия в осенне-зимний и весенний периоды.

11.6 Для оценки защищающего эффекта от использования комбинированных и защищающих ДПМ используют методику, приведенную в приложении Д.

11.7 Использование омолаживающих и комбинированных ДПМ приводит к изменению свойств органических вяжущих. При необходимости подтверждения омолаживающего эффекта у омолаживающих и комбинированных ДПМ без минерального наполнителя используют методику, приведенную в приложении А.

11.8 ДПМ следует использовать на автомобильных дорогах всех технических категорий в дорожно-климатических зонах II-V. Целесообразность применения ДПМ подтверждают в соответствии с 11.2-11.8 и 11.10.1-11.10.5. При необходимости целесообразность применения может быть подтверждена технико-экономическими расчетами в соответствии с [5].

11.9 Продолжительность положительного действия ДПМ, зависящую от глубины его проникания, интенсивности и состава движения, определяют в соответствии с методикой, приведенной в приложении Е. Рекомендуемый период между нанесениями ДПМ принимают равным полученному результату. Для обеспечения наибольшего эффекта первое применение комбинированных и защищающих ДПМ необходимо выполнить не позднее двух лет с момента устройства асфальтобетонного покрытия.

11.10 Подготовительные работы

11.10.1 Перед началом работ проводят обследование участка дороги, подлежащего обработке ДПМ. В ходе обследования фиксируют дефекты покрытия, определяют виды и объемы работ по их устранению.

11.10.2 Участок, подлежащий обработке ДПМ, разбивают на однородные участки в зависимости от типа асфальтобетонного покрытия. Информацию о типе покрытия предоставляет эксплуатирующая организация.

11.10.3 Отбирают керны до обработки ДПМ для определения показателя водопроницаемости и глубины вдавливания штампа. Место отбора кернов должно совпадать с местом определения нормы расхода ДПМ по приложению Г.

11.10.6 Отбирают керны в месте определения нормы расхода, обработанном ДПМ для испытания на водопроницаемость и глубину вдавливания штампа.

11.10.7 На месте определения нормы расхода с нанесенным ДПМ проверяют коэффициент сцепления.

11.10.8 Определяют дополнительные показатели, если они указаны в проектной или контрактной (договорной) документации или по решению заказчика.

11.10.9 По результатам испытаний на этапе подготовительных работ составляют протокол испытаний, содержащий следующую информацию:

- наименование материала и его марку (при наличии);

- дату проведения испытания;

- адрес участка;

- наименование организации, проводившей испытание;

- показатель водопроницаемости до и после обработки ДПМ;

- показатель глубины вдавливания штампа до и после обработки ДПМ;

- коэффициент сцепления;

- результаты дополнительных показателей (при необходимости);

- другую необходимую информацию.

11.10.10 Перед нанесением ДПМ, при необходимости, выполняют заделку выбоин, санацию трещин, исправление кромок и устранение, при наличии, других деформаций и повреждений асфальтобетонного покрытия.

11.10.11 Выбирают ДПМ с учетом положений 11.1-11.9 и наличия необходимой техники.

11.10.12 Технология нанесения ДПМ зависит от их состава и свойств. Технологию нанесения выбирают в соответствии с рекомендациями производителя.

11.11 Нанесение ДПМ

11.11.1 Работы по нанесению ДПМ следует выполнять в сухую погоду при температуре воздуха и покрытия не ниже 15°C. Допускается использование более низких температурных режимов применения ДПМ, если это регламентировано нормативными документами организации-изготовителя. Не допускается производство работ при прогнозе выпадения осадков в течение 4 ч после выполнения работ, а также при прогнозе заморозков в месте проведения работ в течение 24 ч после нанесения.

11.11.2 При нанесении ДПМ с помощью автогудронатора не разрешается выполнять работы при сильном, более 8 м/с, ветре.

11.11.3 Работы по нанесению ДПМ на автомобильных дорогах общего пользования осуществляют в следующей последовательности:

- установка средств организации движения на участке выполнения работ. Закрытие движения по полосе движения, на которой будет наноситься ДПМ;

- очистка поверхности от пыли и грязи;

- укладка защиты от заливки ДПМ имеющихся на поверхности люков, дренажных решеток и т.п. (при необходимости);

- подготовка ДПМ (при необходимости);

- нанесение ДПМ;

- нанесение минерального материала (песка) (при необходимости);

- технологический перерыв;

- проверка степени высыхания ДПМ перед открытием движения;

- открытие движения по уложенной полосе;

- снятие технических средств организации движения кроме знаков ограничения скорости.

11.11.4 При проведении работ выполняют мероприятия по организации движения и ограждению свежеуложенного слоя в соответствии с ГОСТ Р 58350. До момента, соответствующего высыханию ДПМ, запрещается заезд транспортных средств на уложенную полосу.

11.11.5 Перед началом работ выполняют тщательную очистку покрытия от посторонних предметов и включений. Выполняемая при необходимости промывка покрытия должна быть завершена не позднее, чем за 24 ч до начала нанесения.

11.11.6 Защиту люков и дренажных решеток выполняют с помощью непромокаемого материала (рубероид, пергамин и т.д.).

11.11.7 ДПМ, содержащий минеральный наполнитель, перед нанесением перемешивают до однородного состояния.

11.11.8 При раздельной поставке компонентов ДПМ перед использованием их объединяют в необходимых пропорциях и перемешивают или используют для последовательного нанесения.

11.11.9 ДПМ на водной основе перед использованием, при необходимости, разбавляют в определенных пропорциях, в соответствии с рекомендациями производителя. Для разбавления необходимо использовать чистую, без посторонних примесей, воду. Разница температуры воды и температуры ДПМ во время разбавления должна составлять не более 10°C. Используемая для разбавления вода должна быть совместима с ДПМ.

11.11.10 В соответствии с рекомендациями производителя ДПМ наносят с помощью специальных распределителей, автогудронаторов, прицепных гудронаторов, машин, используемых для устройства поверхностной обработки, оборудования для ямочного ремонта струйно-инъекционным способом и вручную. При ручном нанесении ДПМ распределяют по покрытию гладилками с резиновой лентой (скребками). Для применения ДПМ, содержащих минеральный материал, возможно использование специализированных машин, оборудованных, при необходимости, специальными насосными установками.

11.11.11 Рабочая емкость используемого оборудования не должна содержать остатков другого ранее применявшегося материала. Если перед использованием катионного ДПМ в емкости находился анионный ДПМ (и наоборот), она должна быть дополнительно очищена пропариванием.

11.11.12 ДПМ на водной основе перед использованием подогревают в случаях, когда соответствующие указания имеются в рекомендациях производителя. Подогрев должен быть мягким (с температурой теплоносителя не выше 95°C). Одновременно с подогревом в расходной емкости необходимо осуществлять перемешивание. ДПМ на основе растворителей используют при температуре окружающего воздуха без подогрева.

11.11.13 Используемый для нанесения ДПМ гудронатор должен двигаться равномерно со скоростью от 5 до 8 км/ч. Перед началом работ необходимо определить и зафиксировать высоту распределительной рейки, при которой обеспечивается равномерное нанесение материала. Распределение будет равномерным при перекрытии факелов форсунок распределительной рейки в соответствии с рекомендациями производителей используемой техники. В процессе нанесения необходимо обеспечить штатный режим работы распределительных форсунок.

11.11.14 ДПМ наносят равномерно по всей обрабатываемой площади, распределяют на ширину полосы движения, избегая попадания на разметку. После нанесения необходимо осмотреть поверхность с целью обнаружения жирных пятен и сгустков материала, где проникание ДПМ не произошло. В случае обнаружения такие пятна ликвидируют с помощью резиновых скребков. Места, где отсутствует ДПМ, обрабатывают вручную с помощью ручных распределителей.

11.11.15 При использовании ДПМ на водной основе необходимо определить момент его распада. О распаде ДПМ на водной основе свидетельствуют следующие признаки:

- обработанная поверхность поменяла цвет;

- на прикладываемой к обработанной поверхности салфетке остаются следы чистой воды и отсутствует нанесенный материал.

11.11.17 Обработку песком поверхностей при использовании ДПМ на основе растворителей, не содержащих минеральных наполнителей, проводят сразу после их впитывания.

11.11.18 После нанесения песка по обработанной полосе открывают движение с ограничением скорости движения до 40 км/ч. Время открытия движения зависит от погодных условий в момент производства работ и количества распределяемого материала. Через сутки после распределения, при необходимости, покрытие очищают от неприлипшего песка.

11.11.19 При применении ДПМ, содержащих минеральный наполнитель и не требующих нанесения минерального материала в соответствии с рекомендациями производителя, движение с ограничением скорости до 40 км/ч открывают, когда:

- поверхность покрытия, обработанная ДПМ, утрачивает блеск и оттенок нанесенного ДПМ приобретает матовость;

- на чистом листе бумаги не остается следов ДПМ после приложения к нему нагрузки, равной 200 г, в соответствии с ГОСТ 19007 в течение (30±2) с.

После нанесения ДПМ, содержащих минеральный наполнитель, возможно открытие движения без ограничения скорости после его высыхания, при условии достижения значений коэффициента сцепления, определенного по ГОСТ 33078, которые соответствуют требованиям ГОСТ Р 50597.

11.11.20 Установленное ограничение скорости движения снимают при достижении коэффициента сцепления, соответствующего требованиям ГОСТ Р 50597.

Измерение коэффициента сцепления для снятия ограничения скорости движения выполняют не позднее 48 ч после высыхания ДПМ.

Если коэффициент сцепления не соответствует требованиям ГОСТ Р 50597, то повторные измерения следует проводить не позднее 14 сут после нанесения ДПМ. На указанный период до обеспечения требуемого коэффициента сцепления следует ограничить скорость движения до 40 км/ч и предусмотреть применение необходимых технических средств организации дорожного движения в соответствии с ГОСТ Р 52289-2019 (пункт 8.9.2). При необходимости, могут быть выполнены мероприятия по повышению коэффициента сцепления в соответствии с рекомендациями производителей.

11.11.21 Входной и операционный контроли при использовании ДПМ выполняют в соответствии с ГОСТ Р 59290.

11.11.22 Входной контроль включает:

- контроль соответствия ДПМ 5.1.2 или 5.1.3;

- контроль соответствия минерального наполнителя (при наличии) требованиям 5.1.4;

- контроль соответствия песка (при использовании) требованиям 11.11.16.

11.11.23 При операционном контроле непосредственно перед началом работ проверяют:

- соответствие средств организации движения и ограждения мест производства работ по утвержденной и согласованной схеме;

- качество подготовки покрытия к нанесению ДПМ;

- температуру окружающего воздуха;

- наличие техники, материалов, персонала;

- качество используемых материалов (регистрационным методом);

- контроль совместимости ДПМ на водной основе (при разбавлении перед использованием) и воды;

- визуально наличие посторонних засоряющих примесей и закрупнений в песке (при использовании).

11.11.24 Контроль совместимости ДПМ на водной основе и воды выполняют по ГОСТ Р 70197.2-2022 (подраздел 10.5).

11.11.25 При операционном контроле в процессе выполнения работ проверяют:

- температуру ДПМ в баке распределителя - перед началом распределения;

- ширину, равномерность распределения ДПМ и ровность кромки - постоянно визуально;

- наличие и соответствие средств организации движения и ограждения мест производства работ по утвержденной и согласованной схеме.

11.11.26 Приемочный контроль качества следует проводить не позднее 30 сут после открытия движения при достижении обработанной поверхностью требуемого значения коэффициента сцепления.

11.11.27 Приемочный контроль включает:

- визуальную оценку равномерности обработки поверхности на всем протяжении участка;

- измерение коэффициента сцепления по ГОСТ 33078;

- оценку соответствия водопроницаемости требованиям таблицы 3;

- оценку соответствия глубины вдавливания штампа требованиям таблицы 3 (регистрационным методом).

11.11.29 На всем протяжении участка должна отсутствовать необработанная ДПМ поверхность.

12 Гарантии изготовителя

12.1 Изготовитель гарантирует соответствие ДПМ требованиям настоящего стандарта при соблюдении условий хранения и транспортирования.

12.2 Гарантийный срок хранения составляет:

- 12 мес со дня изготовления - для ДПМ на основе растворителей;

- 6 мес со дня изготовления - для ДПМ на водной основе.

Приложение А

(рекомендуемое)

Методика оценки динамической вязкости битумных вяжущих после введения омолаживающих и комбинированных ДПМ

А.1 Метод испытания

Сущность метода заключается в подготовке модифицированного битумного вяжущего, смешанного с ДПМ, с последующим удалением легко летучих веществ, воды и определением динамической вязкости.

А.2 Требования к средствам измерений, вспомогательным устройствам и материалам

При выполнении испытаний применяют следующие средства измерений, вспомогательные устройства и материалы:

- весы, обеспечивающие измерение массы образца с абсолютной погрешностью не более 0,1 г;

- шпатель, лопатка или другое приспособление, подходящее для распределения образца ДПМ;

- сушильный шкаф, обеспечивающий поддержание температуры 160°C с погрешностью не более 5°C;

- ротационный вискозиметр, позволяющий проводить испытания по ГОСТ 33137-2014 (раздел 5, условие 1) при температуре 60°C;

- плоскодонная чашка из металла или стекла с внутренним диаметром дна (75±5) мм и высотой бортика не менее 5 мм;

Пластины должны быть изготовлены из материала, не допускающего прилипания образца, например силикон, либо должны быть использованы не допускающие прилипание материалы, например антиадгезионная бумага, ткань или глицерин. При использовании бумаги или ткани, не допускающей прилипания образца, избегают образования любых складок, в частности, придавая бумаге точные размеры пластины.

Примечание - Допускается использование аналогичных емкостей, удовлетворяющих описанным требованиям.

А.3 Требования к условиям испытаний

При выполнении испытания соблюдают следующие условия для помещений, в которых испытывают образцы:

- температура (21±4)°C;

- относительная влажность (55±20)%.

А.4 Подготовка к выполнению испытаний

А.4.1 Подготовка к выполнению испытаний включает следующие этапы:

- отбор проб;

- подготовку образцов;

- подготовку и настройку оборудования для испытаний.

А.4.2 Отбор проб

Отбор проб проводят в соответствии с 8.9.

А.4.3 Подготовка образцов

А.4.3.1 ДПМ на водной основе

При подготовке образцов для испытаний осуществляют следующие операции:

- выбирают марку битумного вяжущего меньшую, чем используемая в дорожном покрытии на конкретном участке дороги или применяемая при приготовлении контрольных лабораторных образцов. Если марка битумного вяжущего неизвестна, то применяют БНД 50/70 по ГОСТ 33133;

где М - масса битумного вяжущего, необходимая для испытаний, г;

где Х - содержание битума в составе смеси, %;

Н - глубина проникания ДПМ в асфальтобетонное покрытие, см.

Примечание - Глубина проникания ДПМ в асфальтобетонное покрытие при неизвестном фактическом значении может быть принята 0,4-0,5 см для обрабатываемой поверхности с содержанием воздушных пустот от 3% до 5%;

- образец битумного вяжущего доводят до подвижного состояния и обезвоживают, сначала нагревая его в сушильном шкафу до температуры (105±5)°C, затем, не допуская локальных перегревов, доводят температуру битумного вяжущего при постоянном перемешивании до температуры на (90±10)°C выше температуры размягчения, но не ниже 120°C и не выше 160°C. Время нагревания битумного вяжущего при указанных условиях не должно превышать 50 мин;

- смешивают битумное вяжущее с рассчитанным количеством ДПМ;

- распределяют битумное вяжущее с рассчитанным количеством ДПМ по пластине в соответствии с ГОСТ Р 58952.3-2020 (пункт 8.1.3);

- проводят выпаривание в соответствии с ГОСТ Р 58952.3-2020 (пункт 9.1.1, метод А). Температура выпаривания 60°C;

- остаточное битумное вяжущее с ДПМ собирают с пластины.

А.4.3.2 ДПМ на основе растворителя

В испытании должны участвовать ДПМ без минерального наполнителя.

При подготовке образцов для испытаний осуществляют следующие операции:

- выбирают марку битумного вяжущего меньшую, чем используемая в дорожном покрытии на конкретном участке дороги или применяемая при приготовлении контрольных лабораторных образцов. Если марка битумного вяжущего неизвестна, то применяют БНД 50/70 по ГОСТ 33133;

- извлекают остаток, получаемый после испарения летучих компонентов в соответствии с ГОСТ 31939 из пробы массой (2,0±0,2) г при температуре 135°C в течение 60 мин;

- образец битумного вяжущего доводят до подвижного состояния и обезвоживают, сначала нагревая его в сушильном шкафу до температуры (105±5)°C, затем, не допуская локальных перегревов, доводят температуру при постоянном перемешивании до (95±4)°C. Время нагревания битумного вяжущего при указанных условиях не должно превышать 50 мин;

- смешивают битумное вяжущее с рассчитанным количеством ДПМ.

А.4.4 Порядок выполнения измерений

За результат испытаний принимают среднее арифметическое результатов двух измерений. Результат округляют до целого числа.

А.4.5 Оформление результатов испытаний

Результат оформляют в виде документа, содержащего:

- обозначение настоящего стандарта;

- дату проведения испытания;

- наименование организации, проводившей испытание;

- данные об исходном битумном вяжущем;

- данные об использованном ДПМ и норме его расхода;

- данные о динамической вязкости исходного битумного вяжущего;

- данные о динамической вязкости битумного вяжущего с ДПМ;

- данные об изменении динамической вязкости битумного вяжущего с ДПМ.

А.4.6 Обеспечение точности результата испытаний

Точность результата испытания обеспечивается:

- соблюдением требований настоящего стандарта;

- проведением периодической оценки метрологических характеристик средств измерений;

- проведением периодической аттестации оборудования.

Специалисты, проводящие испытания, должны быть ознакомлены с требованиями настоящего стандарта.

Приложение Б

(обязательное)

Метод определения проникающей способности ДПМ на водной основе

Б.1 Сущность метода

Сущность метода заключается в измерении времени, необходимого для проникания ДПМ на водной основе в кварцевый песок.

Б.2 Средства измерений, вспомогательные устройства и материалы

При выполнении испытаний применяют следующие средства измерений, вспомогательные устройства и материалы:

- весы, обеспечивающие измерение массы образца, с абсолютной погрешностью не более 0,1 г;

- сушильный шкаф, обеспечивающий поддержание температуры 110°C с погрешностью не более 3°C;

- секундомер с дискретностью измеряемых интервалов времени не более 0,2 с и пределом допускаемой абсолютной погрешности не более 0,2 с;

- стеклянная воронка по ГОСТ 23932;

- кварцевый песок фракцией от 0,125 до 0,25 мм с содержанием диоксида кремния не менее 98% по ГОСТ 29234.2;

- тигель ТФ-40 с пористостью фильтра 160 по ГОСТ 25336.

Б.3 Условия испытаний

При выполнении измерений соблюдают следующие условия для помещений, в которых испытывают образцы:

- температура (21±4)°C;

- относительная влажность (55±20)%.

Б.4 Порядок подготовки к выполнению испытаний

Подготовка к выполнению измерений включает следующие этапы:

- отбор проб;

- подготовка проб.

Б.4.1 Отбор проб

Отбор и формирование проб проводят по 8.9.

Б.4.2 Подготовка проб

К началу проведения испытаний кварцевый песок должен быть высушен при температуре (110±5)°C до постоянной массы.

Б.5 Порядок выполнения измерений

Перед началом испытания пробу ДПМ тщательно перемешивают с помощью стеклянной палочки.

Кварцевый песок насыпают в тигель, приподнимая воронку при увеличении высоты наполнителя.

Снимают избыток песка вровень с верхним краем тигля. Выравнивают поверхность наполнителя, постукивая три раза нижней частью тигля по деревянной доске.

Помещают тигель с песком на весы.

Наливают (10±0,5) г испытуемого ДПМ в центр наполнителя в тигле. Сразу после добавления ДПМ начинают отсчет времени.

Определяют время, за которое ДПМ полностью проникнет в песок, т.е. когда поверхность наполнителя будет четко видна. Если ДПМ не завершится в течение 20 мин, испытание прекращают.

Б.6 Обработка результатов измерений

За результат испытаний принимают среднее арифметическое результатов не менее двух измерений проникающей способности. Результат округляют до целого числа при условии, что все измерения проникающей способности не отличаются более чем на 10% от среднего арифметического значения.

Если два результата отличаются от среднего арифметического значения более чем на 10%, необходимо повторить всю процедуру испытания.

Б.7 Оформление результатов испытаний

Результаты измерений оформляют в виде документа, содержащего:

- идентификацию испытуемого образца (в том числе дату отбора проб и дату подготовки проб);

- ссылку на акты отбора ДПМ;

- обозначение настоящего стандарта;

- наименование организации, проводившей испытания;

- дату проведения испытания;

- температуру в помещении при испытании;

- результат испытания;

- ФИО лица, проводившего измерения.

Б.8 Контроль точности результатов измерений

Точность результатов измерений обеспечивается:

- соблюдением требований настоящего стандарта;

- проведением периодической аттестации оборудования.

Лицо, проводящее измерения, должно быть ознакомлено с требованиями настоящего стандарта.

Приложение В

(обязательное)

Метод определения адгезии ДПМ на основе растворителей

В.1 Сущность метода

Сущность метода заключается в погружении зерен щебня в ДПМ, после чего их выдерживают определенное время при температуре испытания и погружают в дистиллированную воду при определенных условиях. Визуально оценивают процент щебня, покрытого ДПМ. Испытание проводят с материалами, применяющимися в реальных условиях.

В.2 Средства измерений, вспомогательные устройства и материалы

При выполнении испытаний применяют следующие средства измерений, вспомогательные устройства и материалы:

- сушильный шкаф, обеспечивающий поддержание температуры 110°C с погрешностью не более 5°C;

- секундомер с дискретностью измеряемых интервалов времени не более 0,2 с и пределом допускаемой абсолютной погрешности не более 0,2 с;

- дистиллированная вода по ГОСТ Р 58144;

- фильтровальная бумага;

- электроплитка, песчаная баня;

- минеральный материал по ГОСТ 32703 фракции свыше 8,0 до 11,2 мм, идентичный использованному в обрабатываемом покрытии. При отсутствии данных об использованном в покрытии щебне применяют гранитный щебень указанной фракции.

В.3 Условия испытаний

При выполнении измерений соблюдают следующие условия для помещений, в которых испытывают образцы:

- температура (21±4)°C;

- относительная влажность (55±20)%.

В.4 Порядок подготовки к выполнению испытаний

Подготовка к выполнению измерений включает следующие этапы:

- отбор проб;

- подготовка образцов;

- подготовка и настройка оборудования к испытаниям.

В.4.1 Отбор проб

Отбор и формирование проб проводят в соответствии с ГОСТ 33048 для щебня и по 8.9 для ДПМ.

В.4.2 Подготовка образцов

Перед началом испытания проба минерального материала должна быть тщательно промыта водой и высушена при температуре (110±5)°C до постоянной массы. После просушивания минеральный материал должен остыть до комнатной температуры.

Из средней пробы применяемого щебня отбирают шесть зерен. Каждое зерно обвязывают нитью или тонкой проволокой.

Зерна щебня поочередно опускают два-три раза в емкость с ДПМ, затем подвешивают на штативе так, чтобы зерна щебня не касались друг друга и оставляют на (24±2) ч.

Температура ДПМ во время испытания должна быть (21±4)°C.

В.4.3 Подготовка и настройка оборудования к измерениям

Включают электроплитку.

В.5 Порядок выполнения испытания

Термостойкий стакан заполняют на 2/3 объема дистиллированной водой, устанавливают на электроплитку или песчаную баню и доводят воду до кипения (не допуская бурного кипения).

Подвешенные на штативе зерна щебня опускают в середину стакана таким образом, чтобы они не касались дна и стенок стакана и выдерживают в кипящей воде (30±1) мин.

ДПМ, всплывший на поверхность воды в процессе кипячения, удаляют фильтровальной бумагой.

По истечении (30±1) мин зерна щебня вынимают из кипящей воды и погружают в стакан с холодной дистиллированной водой на (2±1) мин, затем остывшие зерна вынимают из воды и помещают на фильтровальную бумагу.

В.6 Обработка результатов испытания

Поверхность зерен осматривают и проводят оценку качества адгезии по степени сохранности пленки вяжущего в соответствии с таблицей В.1.

Таблица В.1 - Оценка качества адгезии ДПМ с щебнем

Характеристика пленки ДПМ | Оценка адгезии, % |

Полное покрытие | 100 |

Частично отделенное с острых углов и ребер покрытие | Св. 90 до 100 |

Площадь покрытой поверхности превышает площадь непокрытой | Св. 50 до 90 включ. |

Площадь непокрытой поверхности превышает площадь покрытой | Менее 50 |

За результат испытания принимают среднее значение адгезии в процентах, полученное в результате осмотра испытанных зерен щебня, если оценка адгезии ДПМ совпадает на всех зернах. При несовпадении характеристик пленки на разных зернах испытание повторяют. Результат испытания определяют по наибольшему числу зерен щебня, имеющих одинаковые характеристики.

В.7 Оформление результатов испытаний

Результаты испытаний оформляют в виде документа, содержащего:

- идентификацию испытуемого образца (в том числе дату отбора проб и дату подготовки проб);

- ссылку на акты отбора ДПМ и щебня;

- обозначение настоящего стандарта;

- наименование организации, проводившей испытания;

- дату проведения испытания;

- температуру в помещении при испытании;

- результат испытания;

- ФИО лица, проводившего измерения.

В.8 Контроль точности результатов измерений

Точность результатов измерений обеспечивается:

- соблюдением требований настоящего стандарта;

- проведением периодической аттестации оборудования.

Лицо, проводящее измерения, должно быть ознакомлено с требованиями настоящего стандарта.

Приложение Г

(рекомендуемое)

Определение нормы расхода ДПМ на участке работ

Г.2 Перед началом проведения работ необходимо определить оптимальную норму расхода ДПМ на участке производства работ.

Оптимальным будет являться расход ДПМ, при котором он проникает в покрытие в течение не более 20 мин, образуя равномерный слой пленки, не создавая на поверхности жирных пятен, скоплений и сгустков.

Г.4 На выбранный участок распределяют ДПМ до тех пор, пока он не будет покрыт равномерной пленкой. Распределение допускается осуществлять вручную с помощью кисти, щетки, резиновых скребков или иного подходящего инструмента, а также с помощью механических (автоматических) средств нанесения. Минимальное количество материала, необходимое для образования равномерной пленки, будет являться минимальной нормой расхода ДПМ.

Возможно увеличение нормы расхода выше принятой при условии отсутствия на поверхности покрытия жирных пятен. Это допустимо, если норма расхода не позволяет достичь необходимых свойств покрытия, обработанного ДПМ.

Г.5 После высыхания ДПМ определяют водопроницаемость обработанной поверхности в соответствии с приложением Д.

Принятая норма расхода ДПМ должна обеспечивать показатель водопроницаемости, соответствующий требованиям таблицы 3 настоящего стандарта.

Г.6 Использование ДПМ не должно приводить к снижению прочностных характеристик асфальтобетона и сцепных свойств дорожных покрытий ниже требуемых нормативными документами значений.

Г.7 После высыхания ДПМ на обработанном экспериментальном участке необходимо проверить коэффициент сцепления колеса с поверхностью покрытия по ГОСТ 33078-2014 (приложение В). Если полученное значение коэффициента сцепления окажется ниже требуемого, следует уменьшить норму расхода и повторить нанесение.

Г.8 Глубина вдавливания штампа, определенная на образцах-кернах, не должна превышать значения, указанного в таблице 3 настоящего стандарта.

Приложение Д

(обязательное)

Методика определения водопроницаемости образцов асфальтобетона, не обработанных и обработанных ДПМ

Д.1 Сущность метода

Сущность метода заключается в создании на поверхности асфальтобетонного образца столба воды постоянной высоты в течение определенного времени, с последующим определением количества прошедшей через образец воды и расчетом его водопроницаемости.

Метод позволяет оценить водопроницаемость асфальтобетона, в том числе обработанного ДПМ.

Д.2 Требования к средствам измерений, вспомогательным устройствам и материалам

При выполнении испытаний применяют следующие средства измерений, вспомогательные устройства и материалы:

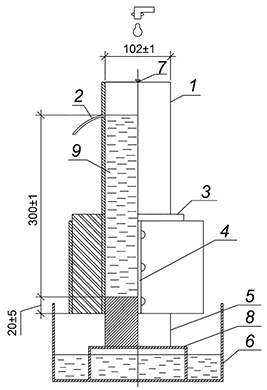

- лабораторный пермеаметр (см. рисунок Д.1) для определения водопроницаемости асфальтобетона, состоящий:

- из прозрачной цилиндрической трубы с внутренним диаметром (102±1) мм, высотой (400±50) мм, оснащенной переливной трубкой;

- силиконовой (резиновой) манжеты твердостью (10±5) IRHD;

- обжимного хомута, обеспечивающего плотное обжатие образца манжетой.

Примечание - Допускается использование другого прибора, обеспечивающего соответствующие условия измерения;

|

1 - прозрачная пластиковая труба; 2 - переливная трубка; 3 - силиконовая (резиновая) манжета; 4 - обжимной хомут; 5 - образец асфальтобетона; 6 - емкость для сбора воды; 7 - источник воды; 8 - перфорированная подставка; 9 - столб воды

Рисунок Д.1 - Схема испытаний с помощью лабораторного пермеаметра

- штангенциркуль по ГОСТ 166;

- весы, обеспечивающие измерение массы с абсолютной погрешностью не более 0,1 г;

- материал, обеспечивающий надежную герметизацию между испытуемым образцом и силиконовой (резиновой) манжетой (пластилин, герметик и т.д.) по стандарту предприятия-изготовителя;

- термометр с ценой деления 1°C и диапазоном измеряемых температур от 0°C до 50°C;

- емкость для сбора воды;

- перфорированная подставка диаметром не менее величины диаметра образца;

- секундомер с дискретностью измеряемых интервалов времени не более 0,2 с и пределом допускаемой абсолютной погрешности не более 0,2 с.

Д.3 Требования к условиям испытаний

При выполнении испытания соблюдают следующие условия для помещений, в которых испытывают образцы:

- температура (21±4)°C;

- относительная влажность (55±20)%.

Д.4 Изготовление и отбор образцов

Для проведения испытаний используют лабораторные контрольные образцы или образцы-керны, взятые с участка выполнения работ.

Образцы-керны получают путем выбуривания цилиндров диаметром (100,0±1,5) мм из асфальтобетонного покрытия в соответствии с ГОСТ Р 58407.5 до и после нанесения ДПМ.

Толщина керна при испытании в лаборатории должна быть ориентировочно равна толщине слоя, из которого проводился отбор, при этом должны быть удалены остатки других слоев и подгрунтовки.

Для проведения испытаний подготавливают два образца.

Д.5 Подготовка испытуемых образцов

Очищают и высушивают испытуемый образец в сушильном шкафу до постоянной массы при температуре (52±3)°C. Если испытуемый образец был уплотнен в лаборатории и не подвергался воздействию влаги, то его высушивание не требуется. После высушивания охлаждают испытуемый образец до температуры (22±3)°C.

Перед испытанием измеряют высоту и диаметр образца.

Д.6 Порядок выполнения испытаний

Д.6.1 Не обработанные ДПМ образцы

Для обеспечения герметизации обрабатывают боковую грань образца сверху на ширину (25±2) мм герметизирующим материалом. При использовании пластилина в качестве герметика его предварительно разогревают до температуры (50±5)°C. Образец помещают в силиконовую (резиновую) манжету пермеаметра на глубину (20±2) мм. Расстояние от верхнего торца образца до переливного отверстия должно составлять (300±1) мм. Силиконовая (резиновая) манжета должна плотно прижиматься к стенке образца для предотвращения протекания воды вдоль его боковой поверхности.

Определение водопроницаемости выполняют в следующей последовательности:

- пермеаметр вместе с образцом помещают в емкость с водой на (10±1) мин для предварительного водонасыщения. Уровень поверхности воды должен быть на уровне верхнего торца образца или выше;

- после водонасыщения прибор с образцом извлекают из воды и вытирают свободную поверхность испытуемого образца до удаления стекающих капель. Затем устройство с образцом помещают на перфорированную подставку в емкость для сбора прошедшей жидкости. Сверху в трубу подается вода, напор подачи регулируется в зависимости от пропускной способности переливной трубки и водопроницаемости образца в приборе. Высота столба воды в трубе в течение всего измерения должна быть равна (300±1) мм;

- в момент создания необходимой высоты столба воды включают секундомер. Измерение проводят в течение (600±5) с;

- измеряют температуру столба воды вначале измерений и через (300±5) с от момента начала измерений. В конце измерения определяют среднее значение с точностью до 1°C.

Во время проведения измерений необходимо следить за тем, чтобы жидкость не просачивалась между манжетой и образцом, а вытекала (при условии, что образец пропускает воду) только через не обработанные герметизирующим материалом поверхности образца.

Второе измерение с использованием образца выполняют со следующими дополнениями:

- после проведения первого измерения образец оставляют в пермеаметре, воду из трубы сливают и вытирают свободную поверхность испытуемого образца до удаления стекающих капель;

- не производя предварительное водонасыщение, прибор с образцом помещают на перфорированную подставку в пустую емкость для сбора прошедшей жидкости и продолжают измерение в соответствии с описанным выше порядком;

- период времени между окончанием первого измерения и началом второго измерения (включением секундомера) должно составлять не более 300 с.

Если образец не пропускает через себя воду, его водопроницаемость принимают равной нулю. Такой образец не обрабатывается ДПМ и в дальнейшем не участвует в испытаниях.

Д.6.2 Обработанные ДПМ образцы

Водопроницаемость обработанных ДПМ образцов определяют в соответствии с Д.6.1.

Перед проведением испытаний проводят тщательный осмотр образцов-кернов. Образцы, имеющие полученные при отборе дефекты верхнего, покрытого ДПМ торца или другие, препятствующие получению объективных результатов (например, трещины и разрушения на боковых гранях) дефекты, бракуют.

При необходимости выполняют испытания образцов, обработанных ДПМ в лабораторных условиях. Для этого после определения водопроницаемости испытанные образцы высушивают на воздухе в течение (24±2) ч и обрабатывают ДПМ верхний торец образца с установленной нормой расхода. Норму расхода ДПМ определяют заранее или принимают в соответствии с рекомендуемой в нормативно-технической документации производителя ДПМ.

Д.7 Обработка результатов измерений

Таблица Д.1 - Плотность воды в зависимости от температуры (плотность воды при разной температуре)

Температура воды, °C | Плотность , г/см |

8 | 0,99988 |

10 | 0,99973 |

12 | 0,99953 |

14 | 0,99927 |

16 | 0,99897 |

18 | 0,99862 |

20 | 0,99823 |

22 | 0,99780 |

24 | 0,99733 |

26 | 0,99681 |

Результат испытаний вычисляют с точностью до пятого знака после запятой.

h - высота образца, см;

d - диаметр образца, см;

32,5 - фактическая высота столба воды, см.

Результат испытаний вычисляют с точностью до шестого знака после запятой. За результат испытаний принимают среднее арифметическое результатов не менее двух измерений.

Д.8 Сходимость метода

Если два результата отличаются от среднего арифметического значения более чем на 20%, то результат считают некорректным и испытание повторяют на втором образце.

Д.9 Оформление результатов измерений

Результат оформляют в виде документа, содержащего:

- обозначение настоящего стандарта;

- дату проведения испытания;

- наименование организации, проводившей испытание;

- данные об испытуемом образце с указанием его происхождения и информации о наличии или отсутствии обработки его ДПМ;

- данные об использованном ДПМ и норме его расхода (при наличии);

- значение показателя водопроницаемости.

Д.10 Обеспечение точности результата испытания

Точность результата испытания обеспечивается:

- соблюдением требований настоящего стандарта;

- проведением периодической оценки метрологических характеристик средств измерений;

- проведением периодической аттестации оборудования.

Специалисты, проводящие испытания, должны быть ознакомлены с требованиями настоящего стандарта.

Приложение Е

(рекомендуемое)

Определение продолжительности действия ДПМ

Предлагаемый способ заключается в определении времени истирания слоя асфальтобетона, в который после нанесения проник ДПМ.

Износ покрытия за один год h, мм, определяют по формуле

где a - параметр, зависящий в основном от погодоустойчивости покрытия и климатических условий, a=0,4-0,6 мм;

b - показатель, зависящий от способности обработанного ДПМ материала сопротивляться истирающему воздействию шин (в том числе шипованных), проходящих по дороге автомобилей. При преобладании в составе транспортного потока легковых автомобилей b=0,4, для смешанного транспортного потока b=0,35;

N - среднегодовая интенсивность движения, приходящаяся на одну полосу, авт./сут.

Примечание - Средние значения a и b принимают для дорог, расположенных в зоне умеренного увлажнения (дорожно-климатическая зона III) и построенных из каменных материалов, удовлетворяющих требованиям стандарта. Для дорог с усовершенствованными покрытиями в зоне избыточного увлажнения (дорожно-климатическая зона II) принимают верхние пределы, а для дорог в районах с сухим климатом (дорожно-климатические зоны IV и V) - нижние пределы значений a и b.

Время истирания слоя асфальтобетона Т, лет, с проникшим в него ДПМ определяют по формуле

где Н - глубина проникания ДПМ в асфальтобетонное покрытие, мм.

Глубина проникания ДПМ в асфальтобетонное покрытие при неизвестном фактическом значении может быть принята равной от 4 до 5 мм для обрабатываемой поверхности с содержанием воздушных пустот от 3% до 5%. Большее значение глубины проникания соответствует большему содержанию воздушных пустот.

Библиография

[1] | СНиП 12-03-2001 | Безопасность труда в строительстве. Часть 1. Общие требования |