ПНСТ 362-2019

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дороги автомобильные общего пользования

СМЕСИ АСФАЛЬТОБЕТОННЫЕ ХОЛОДНЫЕ И АСФАЛЬТОБЕТОН

Технические условия

Automobile roads of general use. Cold asphalt mixtures and asphalt concrete. Specifications

ОКС 93.080.20

ОКПД2 23.99.13.121

Срок действия с 2019-12-01

до 2022-12-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Автодорис" (ООО "Автодорис")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 418 "Дорожное хозяйство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 17 сентября 2019 г. N 32-пнст

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 109074 Москва, Китайгородский проезд, д.7, стр.1.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

В связи с введением новых межгосударственных стандартов на каменные материалы, включенных в перечень стандартов, необходимых для применения и обеспечения выполнения требований Технического регламента Таможенного союза "Безопасность автомобильных дорог" (ТР ТС 014/2011), возникла необходимость в расширении действующих нормативных документов, регламентирующих технические требования и методы испытаний холодных асфальтобетонных смесей и асфальтобетонов.

Настоящий предварительный стандарт разработан с учетом отечественного и зарубежного опыта.

1 Область применения

Настоящий стандарт распространяется на холодные асфальтобетонные смеси и асфальтобетоны, предназначенные для устройства и ямочного ремонта дорожных асфальтобетонных покрытий. Настоящий стандарт не распространяется на эмульсионно-минеральные смеси.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.4.131 Халаты женские. Технические условия

ГОСТ 12.4.132 Халаты мужские. Технические условия

ГОСТ 12.4.252 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки. Общие технические требования. Методы испытаний

ГОСТ 17.2.3.02 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 577 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 4333 (ISO 2592:2000) Нефтепродукты. Методы определения температур вспышки и воспламенения в открытом тигле

ГОСТ 5789 Реактивы. Толуол. Технические условия

ГОСТ 9128-2009 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия

ГОСТ 9179 Известь строительная. Технические условия

ГОСТ 9805 Спирт изопропиловый. Технические условия

ГОСТ 11503 Битумы нефтяные. Метод определения условной вязкости

ГОСТ 11504 Битумы нефтяные. Метод определения количества испарившегося разжижителя из жидких битумов

ГОСТ 11508 Битумы нефтяные. Методы определения сцепления битума с мрамором и песком

ГОСТ 11955 Битумы нефтяные дорожные жидкие. Технические требования

ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний

ГОСТ EN 13302 Битумы и битуминозные вяжущие. Определение динамической вязкости

ГОСТ 19596 Лопаты. Технические условия

ГОСТ 23932 Посуда и оборудование лабораторные стеклянные. Общие технические условия

ГОСТ 25818 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 32060 Битумы нефтяные. Определение кинематической вязкости

ГОСТ 32511 (EN 590:2009) Топливо дизельное ЕВРО. Технические условия

ГОСТ 32703 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Технические требования

ГОСТ 32722 Дороги автомобильные общего пользования. Песок природный и дробленый. Определение истинной плотности

ГОСТ 32730 Дороги автомобильные общего пользования. Песок дробленый. Технические требования

ГОСТ 32761 Дороги автомобильные общего пользования. Порошок минеральный. Технические требования

ГОСТ 32763 Дороги автомобильные общего пользования. Порошок минеральный. Метод определения истинной плотности

ГОСТ 32815 Дороги автомобильные общего пользования. Щебень шлаковый. Определение средней плотности и водопоглощения

ГОСТ 32824 Дороги автомобильные общего пользования. Песок природный. Технические требования

ГОСТ 32826 Дороги автомобильные общего пользования. Щебень и песок шлаковые. Технические требования

ГОСТ 33029 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение гранулометрического состава

ГОСТ 33057 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Определение средней и истинной плотности, пористости и водопоглощения

ГОСТ 33133 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Технические требования

ГОСТ 33142 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Метод определения температуры размягчения. Метод "Кольцо и Шар"

ГОСТ Р 53228 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ГОСТ Р 55052-2012 Гранулят старого асфальтобетона. Технические условия

СП 34.13330.2012 "СНиП 2.05.02-85*. Автомобильные дороги".

СП 243.1326000.2015 Проектирование и строительство автомобильных дорог с низкой интенсивностью движения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения национального стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 гелеобразное жидкое органическое вяжущее: Модифицированный жидкий битум, отличающийся улучшенными технологическими показателями, позволяющими ввести в смесь большее количество битума и получить более прочные битумные пленки на минеральной поверхности, получаемый путем объединения вязкого нефтяного дорожного битума в горячем состоянии с гелеобразующей добавкой и органическим разжижителем.

3.2 гелеобразующая добавка: Модификатор, изменяющий внутреннюю структуру битума, переводящий его в гелеобразное состояние, при котором снижается его текучесть при повышенных температурах, а низкотемпературные свойства остаются неизменными.

3.3 дополнительные показатели: Показатели холодных асфальтобетонных смесей и асфальтобетонов, указанные в контрактной, проектной или иной документации, определение которых обусловлено климатическими условиями или набором статистических данных.

3.4 жидкое битумно-полимерное вяжущее: Модифицированный жидкий битум, отличающийся улучшенными физико-механическими показателями, получаемый путем разжижения вязкого нефтяного дорожного битума в горячем состоянии раствором полимера типа СБС в органическом разжижителе либо иным способом введения полимера типа СБС с достижением требуемой вязкости с дополнительным введением поверхностно-активного вещества или без него.

3.5 жидкое органическое вяжущее (жидкий битум): Органическое вяжущее, предназначенное для соединения между собой зерен минеральной части холодной асфальтобетонной смеси, получаемое путем разжижения вязкого нефтяного дорожного битума в горячем состоянии органическим разжижителем либо иным способом для достижения требуемой вязкости.

3.6 максимальный размер зерен минерального заполнителя: Размер зерен минерального заполнителя, который на один размер больше номинального максимального размера зерен минерального заполнителя.

3.7 многощебенистая ремонтная холодная асфальтобетонная смесь: Рационально подобранная смесь для всесезонного ремонта дорожных покрытий, состоящая из минеральной части (щебня и песка), жидкого органического вяжущего или гелеобразного жидкого органического вяжущего и иных добавок, способных удерживать вяжущее на минеральных зернах при хранении смеси и ее транспортировании, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

Примечание - Многощебенистые смеси отличаются гранулометрическим составом минеральной части с максимальным размером зерен до 11,2 мм и повышенным содержанием жидкого органического вяжущего или гелеобразного жидкого органического вяжущего.

3.8 модифицированный жидкий битум: Многокомпонентное жидкое органическое вяжущее, отличающееся улучшенными физико-механическими или технологическими показателями по сравнению с вязкими дорожными битумами, разжиженными органическими разжижителями, предназначенное для соединения между собой зерен минеральной части холодной асфальтобетонной смеси и получаемое либо путем разжижения вязкого нефтяного дорожного битума в горячем состоянии жидким модификатором либо раствором модификатора в органическом разжижителе, либо иным способом введения модификатора с достижением требуемой вязкости с дополнительным введением поверхностно-активного вещества или без него.

3.9 нескладируемая холодная асфальтобетонная смесь: Смесь, не подлежащая длительному хранению, кратковременно складируемая и используемая в течение десяти суток после ее приготовления в связи с высокой вероятностью снижения первоначальных показателей физико-механических и/или технологических свойств.

3.10 номинальный максимальный размер зерен минерального заполнителя: Размер зерен минерального заполнителя, соответствующий размеру ячейки сита, которое на один размер больше первого сита, полный остаток минерального заполнителя на котором составляет более 10%.

3.11 основные показатели: Показатели холодных асфальтобетонных смесей и асфальтобетонов, определяемые в обязательном порядке при проектировании, приемо-сдаточных и периодических испытаниях.

3.12 переработанный асфальтобетон: Материал, получаемый путем сортировки и при необходимости дробления асфальтогранулята или асфальтобетонного лома на дробильно-сортировочных установках.

3.13 складируемая холодная асфальтобетонная смесь: Смесь, подлежащая длительному хранению сроком до шести месяцев в зависимости от принятого способа складирования без снижения первоначальных показателей физико-механических и/или технологических свойств.

3.14 холодный асфальтобетон: Уплотненная холодная асфальтобетонная смесь.

3.15 холодная асфальтобетонная смесь: Рационально подобранная смесь, состоящая из минеральной части (щебня, песка и минерального порошка или без него) и жидкого органического вяжущего (жидкий битум, жидкое битумно-полимерное вяжущее, жидкий модифицированный битум, гелеобразное жидкое органическое вяжущее), взятых в определенных соотношениях и перемешанных в нагретом состоянии.

Примечание - Дополнительным компонентом холодной смеси, при необходимости, является переработанный асфальтобетон. Устройство покрытий из холодных асфальтобетонных смесей осуществляют при температуре не ниже 5°С, ямочный ремонт - при температуре не ниже минус 10°С.

4 Классификация

4.1 Холодные асфальтобетонные смеси подразделяют на следующие виды:

- нескладируемые (АХН);

- складируемые (АХС).

Многощебенистая ремонтная холодная асфальтобетонная смесь (АХРС) является только складируемой.

4.2 В зависимости от области применения холодные асфальтобетонные смеси и асфальтобетоны предназначены для:

- устройства дорожных покрытий;

- ямочного ремонта дорожных покрытий.

4.3 В зависимости от используемого вяжущего холодные смеси подразделяют на:

- смеси с жидкими нефтяными дорожными битумами;

- смеси с модифицированными жидкими органическими вяжущими, в том числе жидкими битумно-полимерными вяжущими, гелеобразными жидкими органическими вяжущими.

4.4 В зависимости от номинального максимального размера зерен заполнителя холодные смеси подразделяют на типы:

- смеси с номинальным максимальным размером зерен 22,4 мм;

- смеси с номинальным максимальным размером зерен 16,0 мм;

- смеси с номинальным максимальным размером зерен 11,2 мм;

- смеси с номинальным максимальным размером зерен 8,0 мм;

- смеси с номинальным максимальным размером зерен 5,6 мм.

Примеры обозначения холодных асфальтобетонных смесей:

- АХС 5: холодная асфальтобетонная смесь, складируемая, с номинальным максимальным размером зерен 5,6 мм;

- АХС 8: холодная асфальтобетонная смесь, складируемая, с номинальным максимальным размером зерен 8,0 мм;

- АХН 11: холодная асфальтобетонная смесь, нескладируемая, с номинальным максимальным размером зерен 11,2 мм;

- АХН 16: холодная асфальтобетонная смесь, нескладируемая, с номинальным максимальным размером зерен 16,0 мм;

- АХРС: холодная ремонтная многощебенистая асфальтобетонная смесь, складируемая.

4.5 В зависимости от требований для минеральных материалов, используемых для приготовления холодных асфальтобетонных смесей, и величины нормируемых физико-механических показателей холодные асфальтобетоны и смеси, за исключением складируемых многощебенистых ремонтных смесей, подразделяют на марки: М1, М2, М3.

5 Технические требования

Холодные асфальтобетонные смеси должны соответствовать требованиям настоящего стандарта и изготовляться по технологическому регламенту, утвержденному предприятием-изготовителем.

При использовании холодных асфальтобетонных смесей следует учитывать условия движения, зависящие от числа приложений транспортной нагрузки:

- для тяжелых условий движения (суммарное расчетное количество приложений одноосной 10-тонной нагрузки за срок службы дорожной одежды - более 3 млн);

- для нормальных условий движения (суммарное расчетное количество приложений одноосной 10-тонной нагрузки за срок службы дорожной одежды - от 0,3 до 3 млн);

- для легких условий движения (суммарное расчетное количество приложений одноосной 10-тонной нагрузки за срок службы дорожной одежды - менее 0,3 млн).

5.1 Требования к гранулометрическим составам смесей

Гранулометрический состав минеральной части смесей проектируют и определяют на ситах с квадратными ячейками размерами: 0,063; 0,125; 0,25; 2,0; 4,0; 5,6; 8,0; 11,2; 16,0; 22,4; 31,5 мм.

Гранулометрические составы минеральной части смесей для устройства асфальтобетонных покрытий должны соответствовать требованиям, указанным в таблице 1.

Гранулометрические составы минеральной части смесей для ямочного ремонта дорожного покрытия должны соответствовать требованиям, указанным в таблицах 2 и 3.

Требования к гранулометрическим составам, указанные в таблицах 1-3, являются обязательными.

Таблица 1 - Гранулометрические составы нескладируемых холодных асфальтобетонных смесей для устройства асфальтобетонных покрытий

Размер | Проход через сито, % масс., для смеси типа | ||||

ячейки сита, мм | АХН 22 | АХН 16 | АХН 11 | АХН 8 | АХН 5 |

31,5 | 100 | - | - | - | - |

22,4 | От 90 до 100 | 100 | - | - | - |

16,0 | От 70 до 90 | От 90 до 100 | 100 | - | - |

11,2 | От 63 до 83 | От 70 до 90 | От 90 до 100 | 100 | - |

8,0 | - | - | От 70 до 90 | От 90 до 100 | 100 |

5,6 | - | - | - | От 70 до 90 | От 90 до 100 |

4,0 | От 40 до 58 | От 40 до 58 | От 47 до 63 | От 55 до 75 | От 65 до 85 |

2,0 | От 35 до 45 | От 35 до 45 | От 40 до 50 | От 45 до 65 | От 55 до 75 |

0,125 | От 7 до 17 | От 7 до 20 | От 8 до 20 | От 8 до 22 | От 9 до 24 |

0,063 | От 6 до 11 | От 6 до 12 | От 7 до 13 | От 7 до 14 | От 8 до 16 |

Таблица 2 - Гранулометрические составы складируемых холодных асфальтобетонных смесей для ямочного ремонта асфальтобетонных покрытий

Размер | Проход через сито, % масс., для смеси типа | ||||

ячейки сита, мм | AXC 22 | AXC 16 | AXC 11 | AXC 8 | АХС 5 |

31,5 | 100 | - | - | - | - |

22,4 | От 90 до 100 | 100 | - | - | - |

16,0 | От 70 до 90 | От 90 до 100 | 100 | - | - |

11,2 | От 57 до 77 | От 70 до 90 | От 90 до 100 | 100 | - |

8,0 | - | От 53 до 75 | От 67 до 85 | От 90 до 100 | 100 |

5,6 | - | - | - | От 70 до 85 | От 90 до 100 |

4,0 | От 37 до 58 | От 37 до 58 | От 44 до 63 | От 52 до 75 | От 70 до 100 |

2,0 | От 30 до 45 | От 30 до 45 | От 35 до 50 | От 40 до 55 | От 52 до 72 |

0,125 | От 7 до 15 | От 7до 17 | От 8 до 20 | От 8 до 20 | От 9 до 24 |

0,063 | От 5 до 10 | От 5 до 10 | От 6 до 11 | От 6 до 12 | От 7 до 13 |

Таблица 3 - Гранулометрический состав многощебенистых холодных асфальтобетонных смесей для ямочного ремонта асфальтобетонных покрытий

Размер ячейки сита, мм | 11,2 | 8,0 | 5,6 | 4,0 | 2,0 | 0,125 | 0,063 |

Полный проход, % | 100 | 90-100 | 33-87 | 20-60 | 10-30 | 0-10 | 0-5 |

5.2 Требования к свойствам смесей

5.2.1 Физико-механические показатели холодных асфальтобетонных смесей подразделяют на основные и дополнительные.

К основным показателям относятся:

- слеживаемость;

- водонасыщение;

- набухание;

- водостойкость (для холодных складируемых и нескладируемых смесей);

- коэффициент водостойкости (для многощебенистых ремонтных холодных смесей);

- гранулометрический состав смеси;

- содержание воздушных пустот;

- пустоты в минеральном заполнителе (ПМЗ);

- пустоты, наполненные битумным вяжущим (ПНБ);

- предел прочности при непрямом растяжении;

- сцепление вяжущего с поверхностью минеральной части;

- стекание при температуре приготовления (только для многощебенистых складируемых асфальтобетонных смесей);

- однородность (по коэффициенту вариации показателя водонасыщения).

К дополнительным показателям, определяемым при температуре (21±1)°С, относятся:

- разрушающая нагрузка по Маршаллу;

- деформация по Маршаллу;

- сопротивление течению по Маршаллу.

Дополнительные показатели определяют в случае, если это предусмотрено проектной документацией и контрактами.

5.2.2 Физико-механические показатели холодных смесей в зависимости от области их применения должны соответствовать значениям, указанным в таблицах 4-6 и 5.2.3-5.2.7.

Таблица 4 - Физико-механические показатели нескладируемых холодных смесей для устройства асфальтобетонных покрытий

Наименование показателя | Значение для смеси марки | ||

| М1 | М2 | М3 |

Основные показатели | |||

Водонасыщение, % | 4,0-8,0 | 4,0-9,0 | 4,0-9,0 |

Набухание, % об., не более | 1,0 | 2,0 | 2,0 |

Водостойкость, не менее | 0,75 | 0,70 | 0,65 |

Содержание воздушных пустот, % | 5,0-9,0 | 5,0-10,0 | 5,0-10,0 |

Пустоты в минеральном заполнителе (ПМЗ), %, не менее | 15 | 15 | 16 |

Пустоты, наполненные битумным вяжущим (ПНБ), % | 45-80 | 40-80 | 40-80 |

Предел прочности при непрямом растяжении, МПа, не менее | 0,15 | 0,10 | 0,05 |

Дополнительные показатели | |||

Разрушающая нагрузка по Маршаллу, кН | Для набора статистических данных | ||

Деформация по Маршаллу, мм |

| ||

Сопротивление течению по Маршаллу, кН/мм |

| ||

Примечание - Показатели нормированы для образцов из холодных асфальтобетонных смесей, испытываемых до прогрева. | |||

Таблица 5 - Физико-механические показатели складируемых холодных смесей для ямочного ремонта асфальтобетонных покрытий

Наименование показателя | Значение для смеси марки | ||

| М1 | М2 | М3 |

Основные показатели | |||

Водонасыщение, % об. | 4,0-8,0 | 4,0-9,0 | 4,0-10,0 |

Набухание, % об., не более | 1,0 | 2,0 | 2,0 |

Водостойкость, не менее | 0,70 | 0,65 | 0,60 |

Содержание воздушных пустот, % | 5,0-9,0 | 5,0-10,0 | 5,0-12,0 |

Пустоты в минеральном заполнителе (ПМЗ), %, не менее | 16 | 16 | 17 |

Пустоты, наполненные битумным вяжущим (ПНБ), % | 45-80 | 40-80 | 40-80 |

Предел прочности при непрямом растяжении, МПа, не менее | 0,12 | 0,08 | 0,05 |

Дополнительные показатели | |||

Разрушающая нагрузка по Маршаллу, кН | Для набора статистических данных | ||

Деформация по Маршаллу, мм |

| ||

Сопротивление течению по Маршаллу, кН/мм |

| ||

Примечание - Показатели нормированы для образцов из холодных асфальтобетонных смесей, испытываемых до прогрева. | |||

Таблица 6 - Физико-механические показатели многощебенистых ремонтных холодных асфальтобетонных смесей

Наименование показателя | Значение для холодных смесей* | |

| с жидкими органическими вяжущими | с гелеобразным жидким органическим вяжущим |

Основные показатели | ||

Водонасыщение, % об. | 4,0-12,0 | 4,0-9,0 |

Набухание, % об., не более | 2,0 | 2,0 |

Показатель стекания** при температуре приготовления, % | Не более 0,15 | Не более 0,15 |

Коэффициент водостойкости, не менее | 0,75 | 0,75 |

Дополнительные показатели | ||

Разрушающая нагрузка по Маршаллу, кН | Для набора статистических данных | |

Деформация по Маршаллу, мм |

| |

Сопротивление течению по Маршаллу, кН/мм |

| |

* Показатели нормированы для образцов из холодных асфальтобетонных смесей, испытываемых до прогрева. ** Определение показателя стекания выполняется согласно приложению А с учетом температуры приготовления многощебенистой холодной смеси. | ||

5.2.3 Водонасыщение холодного асфальтобетона из смесей всех типов, приготовленного на жидких битумно-полимерных вяжущих на основе полимеров типа СБС, должно быть от 4% об. до 9% об.

5.2.4 Объем пустот в минеральном заполнителе асфальтобетонов из всех типов холодных смесей, приготовленных на жидких битумно-полимерных вяжущих на основе полимеров типа СБС, должен быть не более 20%.

5.2.5 Слеживаемость всех типов холодных асфальтобетонных смесей, приготовленных на жидких битумно-полимерных вяжущих на основе полимеров типа СБС, характеризуемая числом ударов по ГОСТ 12801-98 (раздел 25), должна быть не более пяти, на жидких битумах по ГОСТ 11955 или других жидких модифицированных вяжущих - не более 10.

5.2.6 Все холодные асфальтобетонные смеси, приготовленные на жидких битумах по ГОСТ 11955 и жидких модифицированных битумах, должны выдерживать испытание на сцепление вяжущих с поверхностью минеральной части по ГОСТ 12801-98 (раздел 24).

5.2.7 Холодные смеси должны быть однородными. Однородность всех типов холодных асфальтобетонных смесей оценивают коэффициентом вариации водонасыщения по ГОСТ 9128-2009 (пункт 5.1.13). Значение коэффициента вариации должно быть не более 0,15.

5.3 Требования к исходным материалам

5.3.1 Вяжущие

Для приготовления холодных асфальтобетонных смесей применяют жидкие органические вяжущие, соответствующие маркам: СГ 40/70, СГ 70/130, СГ 130/200, МГ 40/70, МГ 70/130, МГ 130/200, МГО 70/130, МГО 130/200 по ГОСТ 11955, или модифицированные жидкие битумы, приготовленные по технической документации предприятия-изготовителя с условной вязкостью, соответствующей ГОСТ 11955.

Жидкие органические вяжущие марок СГ 40/70 и МГ 40/70 используют только в холодных смесях, содержащих переработанный асфальтобетон.

Жидкое органическое вяжущее должно выдерживать испытание на сцепление с поверхностью щебня, входящего в состав смесей, в соответствии с ГОСТ 12801-98 (раздел 28). Качество сцепления должно быть не ниже четырех баллов.

Марка используемого жидкого битума и жидкого модифицированного битума, в том числе жидкого полимерно-битумного вяжущего на основе полимеров типа СБС, должна соответствовать транспортно-эксплуатационным условиям применения холодного асфальтобетона в покрытиях автомобильных дорог. Рекомендуемая область применения холодных асфальтобетонных смесей в зависимости от вида жидкого органического вяжущего приведена в таблице Б.1 (приложение Б).

Требования, предъявляемые к модифицированным жидким битумам (в том числе жидким битумно-полимерным вяжущим на основе полимеров типа СБС) с условной вязкостью, соответствующей ГОСТ 11955, и гелеобразным жидким органическим вяжущим, определяют по технической документации предприятия-изготовителя. Рекомендуемые требования к жидким битумно-полимерным вяжущим на основе растворов полимеров типа СБС приведены в таблицах В.3, В.4 (приложение В).

Свойства гелеобразного жидкого битума должны быть не ниже требований ГОСТ 11955, предъявляемых к битуму марок СГ 70/130 или МГ 70/130.

Допускается использование конкретных нормативных документов, содержащих требования к свойствам модифицированных жидких битумов с условной вязкостью, соответствующей ГОСТ 11955, для приготовления холодных асфальтобетонных смесей при условии, что указанные требования не ниже соответствующих норм для жидкого органического вяжущего настоящего стандарта.

Рекомендуемое содержание вяжущего (жидкого битума и модифицированного жидкого битума) в холодной асфальтобетонной смеси - от 3% до 6%.

Для приготовления холодных асфальтобетонных смесей с использованием переработанного асфальтобетона применяют жидкие органические вяжущие марок: СГ 40/70, СГ 70/130, МГ 40/70, МГ 70/130.

Наличие переработанного асфальтобетона предопределяет склонность к слеживанию складируемой холодной асфальтобетонной смеси. Для снижения слеживаемости условная вязкость применяемого жидкого органического вяжущего может быть менее 40 с при условии обеспечения требований ГОСТ 11955 к температуре вспышки.

5.3.2 Щебень

Щебень, входящий в состав холодных асфальтобетонных смесей, должен соответствовать требованиям ГОСТ 32703 или ГОСТ 32826.

Для приготовления холодных смесей используют щебень основных и широких фракций.

Физико-механические характеристики щебня, предназначенного для приготовления холодных асфальтобетонных смесей в стационарных или мобильных установках для устройства и ямочного ремонта покрытий, должны соответствовать требованиям, приведенным в таблице 7.

Таблица 7 - Физико-механические характеристики щебня

Наименование показателя | Марка/группа щебня, не ниже, для холодных смесей | |||

| АХ, М1 | АХ, М2 | АХ, М3 | АХРС |

Дробимость: |

|

|

|

|

а) щебня из изверженных и метаморфических горных пород, щебня из гравия | М1000 | М800 | М600 | М800 |

б) щебня из осадочных горных пород | М800 | М800 | М600 | М800 |

в) шлакового щебня | М800 | М800 | М600 | М800 |

Сопротивление дроблению и износу для всех видов щебня | И3 | И4 | И4 | И3 |

Морозостойкость для всех видов щебня или гравия: |

|

|

|

|

а) для дорожно-климатических зон I, II, III | F150 | F150 | F50 | F150 |

б) для дорожно-климатических зон IV, V | F100 | F100 | F 25 | F100 |

Содержание зерен пластинчатой и игловатой форм | Л 25 | Л 25 | Л 25 | Л 15 |

Содержание дробленых зерен в щебне из гравия | 3 | 3 | 5 | 3 |

5.3.3 Песок

Природный песок, входящий в состав смесей, должен соответствовать требованиям ГОСТ 32824, дробленый песок - требованиям ГОСТ 32730.

Допустимое содержание природного песка в минеральной части асфальтобетонных смесей для строительства асфальтобетонных покрытий приведено в таблице 8.

Таблица 8 - Допустимое количество природного песка в минеральной части смеси в зависимости от типа и марки

Тип, марка смеси | АХ, М1 | АХ, М2; АХРС | АХ, М3 |

Количество песка, % | Не допускается | Не более 20 | Не более 70 |

Содержание глинистых частиц, определяемое методом набухания, у дробленого песка и природного песка должно быть не более 0,5% масс. для холодных смесей, используемых при устройстве асфальтобетонных покрытий. Для всех остальных видов холодных асфальтобетонных смесей - не более 1,0%.

Общее содержание зерен мельче 0,125 мм (в том числе пылевидных и глинистых частиц) в дробленом песке, применяемом в холодных смесях, не нормируется.

Требования к маркам по дробимости дробленого песка представлены в таблице 9.

Таблица 9 - Требования к маркам по дробимости дробленого песка

Тип, марка смеси | АХ, М1 | АХ, М2 | АХ, М3 | АХРС |

Марка по дробимости дробленого песка, не ниже | М 1000 | М 800 | М 600 | М 800 |

5.3.4 Переработанный асфальтобетон

Переработанный асфальтобетон в холодных асфальтобетонных смесях используют в виде следующих основных (стандартных) фракций агрегатного состава: от 0 до 4 мм; св. 4 до 5,6 мм; св. 5,6 до 8 мм; св. 8 до 11,2 мм; св. 11,2 до 16 мм.

Максимальный размер частиц агрегатного состава, определяемый по ГОСТ 33029, не должен превышать 16,0 мм.

Агрегатный состав переработанного асфальтобетона должен соответствовать требованиям, представленным в таблице 10.

Таблица 10 - Требования к агрегатному составу переработанного асфальтобетона

Размер ячейки контрольных сит, мм | d | D | 2D |

Полный проход на ситах, % масс. | Не более 15 | Не менее 85 | 100 |

Зерновой состав смеси фракций переработанного асфальтобетона должен включать не менее 30% частиц материалов крупнее 4 мм.

Содержание инородных включений не допускается.

Выделенный из переработанного асфальтобетона щебень в зависимости от области применения должен соответствовать требованиям таблицы 7.

При использовании смеси фракций коэффициент вариации содержания в агрегатном составе частиц крупнее 4 мм должен соответствовать требованиям ГОСТ Р 55052-2012 (пункт 5.9). Коэффициент вариации определяют по ГОСТ Р 55052-2012 (пункт 8.4.4).

Содержание органического вяжущего в переработанном асфальтобетоне определяют и декларируют в процентах от массы его минеральной части.

Содержание переработанного асфальтобетона в холодных асфальтобетонных смесях определяют опытным путем. Предельным содержанием переработанного асфальтобетона является его максимальное количество в смеси, при котором выполняются требования согласно 5.2.2-5.2.7.

Повышенное содержание переработанного асфальтобетона отрицательно влияет на слеживаемость холодных асфальтобетонных смесей. Рекомендуется при подборе предельного содержания переработанного асфальтобетона в холодной асфальтобетонной смеси определять в первую очередь показатель слеживаемости на соответствие требованиям 5.2.5.

5.3.5 Минеральный порошок

Минеральный порошок, входящий в состав смесей, должен соответствовать требованиям ГОСТ 32761. Использование минеральных порошков в смесях позволяет повысить их прочностные характеристики.

При соответствующем технико-экономическом обосновании допускается применять минеральный материал из системы пылеулавливания смесительной установки. При этом в нескладируемых холодных смесях, применяемых для устройства асфальтобетонных покрытий, доля минерального материала из системы пылеулавливания с размером зерен менее 0,063 мм должна быть не более 50% количества зерен минерального порошка размером менее 0,063 мм. Содержание глинистых частиц в минеральном материале из системы пылеулавливания, определяемое методом набухания, должно быть не более 5,0% масс.

5.3.6 Добавки и модификаторы холодных асфальтобетонных смесей и битумных вяжущих

Допускается применение в смесях добавок и модификаторов асфальтобетона и битумных вяжущих.

Добавки и модификаторы асфальтобетона и битумных вяжущих применяют для обеспечения соответствия показателей холодных асфальтобетонов требованиям настоящего стандарта, а также при указании на их применение в контрактной и проектной документации.

Рекомендуемые требования к модификатору - раствору полимера типа СБС для приготовления жидких битумно-полимерных вяжущих приведены в таблице В.2 (приложение В).

В качестве активных минеральных добавок для минеральной части при приготовлении холодных асфальтобетонных смесей применяют золу-уноса по ГОСТ 25818, известь - по ГОСТ 9179.

В качестве активных добавок битумных вяжущих, улучшающих адгезию и увеличивающих скорость формирования устроенных покрытий и ремонтных материалов из холодных асфальтобетонных смесей, можно использовать поверхностно-активные вещества (ПАВ) и другие добавки, соответствующие требованиям технической документации предприятий-изготовителей.

В качестве добавок, позволяющих улучшить технологические свойства ремонтных материалов из холодных асфальтобетонных смесей, увеличить содержание битумного вяжущего в смеси, предотвратить его стекание при хранении и транспортировании смеси, можно использовать гелеобразователи, а также другие добавки, соответствующие требованиям технической документации предприятий-изготовителей.

Допускается использование конкретных нормативных документов, содержащих требования к свойствам исходных материалов для приготовления холодных асфальтобетонных смесей, если это регламентируется проектом и/или контрактом на выполнение работ при условии, что указанные требования не ниже соответствующих норм настоящего стандарта.

6 Требования безопасности

6.1 При производстве, транспортировании и укладке смесей следует соблюдать общие требования безопасности по ГОСТ 12.3.002. Требования пожарной безопасности - по ГОСТ 12.1.004.

6.2 Материалы для приготовления смесей (щебень, песок, минеральный порошок, жидкое битумное вяжущее, добавки и модификаторы) по характеру вредности и по степени воздействия на организм человека относятся к малоопасным веществам, которые соответствуют 4-му классу опасности по ГОСТ 12.1.007.

6.3 Воздух в рабочей зоне при производстве холодных смесей должен удовлетворять требованиям ГОСТ 12.1.005.

7 Требования охраны окружающей среды

7.1 С целью защиты атмосферного воздуха от выбросов вредных веществ при производстве холодных асфальтобетонных смесей должна быть организована система контроля за ПДВ в соответствии с ГОСТ 17.2.3.02.

7.2 Контроль за состоянием воздушной среды при производстве холодных смесей должен осуществляться в соответствии с гигиеническими нормативами [1].

7.3 Эффективными мерами защиты природной среды являются герметизация оборудования и предотвращение разливов битумных вяжущих материалов.

7.4 При образовании отходов их размещение и утилизацию выполняют в соответствии с санитарно-эпидемиологическими правилами и нормативами [2].

8 Правила приемки

8.1 Приемку холодных асфальтобетонных смесей проводят партиями. Партией считают количество смеси одного типа и состава, выпускаемое на одной смесительной установке в течение смены, но не более 2000 т для холодных смесей, применяемых при устройстве дорожных покрытий, и не более 300 т - для смесей, предназначенных для ямочного ремонта.

8.2 Для проверки соответствия качества смеси требованиям настоящего стандарта проводят приемо-сдаточные и периодические испытания.

8.2.1 При приемо-сдаточных испытаниях холодных смесей определяют температуру отгружаемой смеси при выпуске из смесителя. Отбирают одну объединенную пробу в соответствии с приложением Г и определяют:

- слеживаемость;

- гранулометрический состав асфальтобетонной смеси и количество битумного вяжущего;

- набухание;

- водонасыщение и объемную плотность;

- показатель стекания (при температуре приготовления смеси), только для смесей АХРС;

- сцепление вяжущего с поверхностью минеральной части.

При контроле качества смеси (приемо-сдаточные и периодические испытания) необходимо использовать предельно допустимые отклонения от указанных в рецепте смесей значений, приведенные в таблице 11 (фактические значения водонасыщения и гранулометрического состава при этом должны быть в пределах нормативных требований).

Таблица 11 - Предельно допустимые отклонения отдельных показателей от рецепта смесей

Наименование показателя | Предельно допустимое отклонение для смеси типа и марки | ||

| АХ, М1 | АХ, М2; АХРС | АХ, М3 |

Водонасыщение, % об. | ±1,5 | ±1,5 | ±2,0 |

Содержание воздушных пустот, % об. | ±1,0 | ±1,5 | ±2,0 |

Количество вяжущего, % масс. | ±0,4 | ±0,5 | ±0,5 |

Проход через сито на один размер меньше номинального максимального размера, % масс. | ±5,0 | ±5,0 | ±5,0 |

Проход через сито 4 мм, % масс. | ±6,0 | ±6,0 | ±6,0 |

Проход через сито 2 мм, % масс. | ±5,0 | ±5,0 | ±5,0 |

Проход через сито 0,125 мм, % масс. | ±3,0 | ±4,0 | ±5,0 |

Проход через сито 0,063 мм, % масс. | ±3,0 | ±4,0 | ±5,0 |

8.2.2 Показатель "объемная плотность" настоящим стандартом не нормируется и представляет собой промежуточный результат при определении показателя "водонасыщение", используемый при оценке качества укладки холодной смеси.

8.2.3 Периодические испытания смеси осуществляют не реже одного раза в 15 смен или на каждые 30000 т, а также при каждом изменении свойств минеральных материалов (щебня, песка), минерального порошка и битумного вяжущего, используемых для приготовления холодной смеси.

При периодическом контроле качества холодных смесей и асфальтобетонов определяют следующие показатели:

- слеживаемость;

- водонасыщение и объемную плотность;

- набухание;

- водостойкость (для холодных складируемых и нескладируемых смесей);

- коэффициент водостойкости (для многощебенистых ремонтных холодных смесей);

- гранулометрический состав смеси;

- содержание вяжущего;

- содержание воздушных пустот;

- пустоты в минеральном заполнителе (ПМЗ);

- пустоты, наполненные битумным вяжущим (ПНБ);

- предел прочности при непрямом растяжении;

- сцепление вяжущего с поверхностью минеральной части;

- стекание (при температуре приготовления смеси), только для смесей АХРС;

- однородность;

- результаты испытаний дополнительных показателей (при необходимости).

При определении дополнительных показателей смесей периодичность испытаний определяется проектной документацией и контрактами.

Удельную эффективную активность естественных радионуклидов принимают по максимальному значению удельной эффективной активности естественных радионуклидов в применяемых минеральных материалах. Эти данные поставщик смеси указывает в документе о качестве.

8.3 На каждую партию отгруженной холодной асфальтобетонной смеси потребителю выдают документ о качестве, в котором указывают обозначение настоящего стандарта и результаты испытаний, в том числе:

- наименование и адрес предприятия-изготовителя;

- номер и дату выдачи документа;

- наименование и адрес потребителя;

- номер заказа (партии) и количество (массу) смеси в партии;

- вид, тип и марку смеси, используемое вяжущее;

- слеживаемость;

- водонасыщение и объемную плотность;

- набухание;

- водостойкость (для холодных складируемых и нескладируемых смесей);

- коэффициент водостойкости (для многощебенистых ремонтных холодных смесей);

- гранулометрический состав смеси;

- содержание вяжущего;

- содержание воздушных пустот;

- пустоты в минеральном заполнителе (ПМЗ);

- пустоты, наполненные битумным вяжущим (ПНБ);

- предел прочности при непрямом растяжении;

- сцепление вяжущего с поверхностью минеральной части;

- стекание (при температуре приготовления смеси), только для смесей АХРС;

- однородность;

- результаты испытаний дополнительных показателей (при необходимости);

- удельную эффективную активность естественных радионуклидов.

При отгрузке смеси потребителю каждый автомобиль сопровождают паспортом-накладной, в котором указывают:

- наименование и адрес предприятия-изготовителя;

- наименование и адрес потребителя;

- дату и время изготовления смеси;

- температуру смеси;

- используемое органическое вяжущее, вид, тип и количество смеси.

Потребитель имеет право проводить контрольную проверку соответствия поставляемой смеси требованиям настоящего стандарта, соблюдая методы отбора проб, изготовления образцов и испытаний, предусмотренные настоящим стандартом.

В случае несоответствия холодной смеси и асфальтобетона требованиям по трем и более показателям партию бракуют.

При несоответствии смеси и асфальтобетона одному или двум показателям потребитель дополнительно из партии материала подготавливает пять лабораторных проб и проверяет их на соответствие требованиям настоящего стандарта.

В случае несоответствия холодной смеси, предназначенной для ямочного ремонта, требованиям по двум показателям партию ограничивают по области ее применения только для ремонта дорожных покрытий на дорогах V, VA и VБ категорий автомобильных дорог общего пользования по СП 34.13330.2012 и СП 243.1326000.2015.

9 Методы испытаний смесей и асфальтобетонов

9.1 Методы определения показателей

Методы определения показателей смесей приведены в таблице 12.

Таблица 12 - Методы определения показателей смесей

Наименование показателя | Метод испытания |

Гранулометрический состав минеральной части смеси | Определяют по ГОСТ 33029 на ситах с ячейками 0,063; 0,125; 2,0; 4,0; 5,6; 8,0; 11,2; 16,0; 22,4; 31,5 мм после определения содержания вяжущего согласно ГОСТ 12801-98 (раздел 23) |

Содержание жидкого вяжущего | По ГОСТ 12801-98 (раздел 23) |

Стекание при температуре приготовления | По приложению А настоящего стандарта |

Объемная плотность | По приложению Д настоящего стандарта |

Водонасыщение и набухание | По приложению Е настоящего стандарта |

Предел прочности при непрямом растяжении | По приложению Ж настоящего стандарта |

Водостойкость | По приложению Ж настоящего стандарта |

Коэффициент водостойкости | По приложению Ж настоящего стандарта |

Однородность по показателю водонасыщения | По ГОСТ 12801-98 (раздел 27) |

Сцепление вяжущего с поверхностью минеральной части | По ГОСТ 12801-98 (раздел 24) |

Разрушающая нагрузка по Маршаллу | По приложению И настоящего стандарта |

Деформация по Маршаллу | По приложению И настоящего стандарта |

Сопротивление течению по Маршаллу | По приложению И настоящего стандарта |

Содержание воздушных пустот | По приложениям К и Л настоящего стандарта |

Пустоты в минеральном заполнителе (ПМЗ) | По приложению М настоящего стандарта |

Пустоты, наполненные битумным вяжущим (ПНБ) | По приложению Н настоящего стандарта |

Слеживаемость | По ГОСТ 12801-98 (раздел 25) |

9.2 Методы изготовления асфальтобетонных образцов в лаборатории

Образцы для определения физико-механических свойств холодных смесей изготовляют путем уплотнения смесей, приготовленных в лабораторных условиях, а также из проб смесей, отобранных на смесительных установках или на участке производства работ до укладки в дорожное покрытие.

Показатели: объемная плотность, водонасыщение, набухание, водостойкость, предел прочности при непрямом растяжении, однородность, разрушающая нагрузка по Маршаллу, деформация по Маршаллу, сопротивление течению по Маршаллу - определяют на образцах, изготовленных в соответствии с приложением П.

Показатель слеживаемости определяют на образцах, изготовленных при температуре смеси (80±3)°С в соответствии с ГОСТ 12801 (пункт 6.1.5).

Изготовленные лабораторные образцы хранят в условиях, которые обеспечивают их формирование, - при температуре воздуха (22±3)°С.

Испытания лабораторных образцов начинают выполнять не ранее чем через 2 сут и не позднее 2,5 сут с момента изготовления без их предварительного прогрева.

Испытания лабораторных образцов холодного асфальтобетона после прогрева, если это предусмотрено проектной документацией и контрактами, выполняют с учетом требований ГОСТ 12801-98 (пункт 6.3.3).

10 Указания по применению

10.1 Холодные смеси выпускают в соответствии с рецептом, утвержденным и согласованным в установленном порядке.

10.2 Смеси изготовляют в стационарных и передвижных смесительных установках с принудительным перемешиванием.

Используемое для приготовления холодных смесей оборудование должно обеспечивать точность дозирования не более указанной в таблице 13.

Таблица 13 - Точность дозирования компонентов для приготовления холодных смесей

Наименование материалов | Предельно допустимое отклонение от дозируемой массы, % |

Минеральные добавки и минеральный порошок | ±1,5 |

Щебень, песок и переработанный асфальтобетон | ±3 |

Битумное вяжущее | ±1,5 |

10.3 Рекомендуемые температурные режимы

Рекомендуемая температура приготовления асфальтобетонных смесей с жидким органическим вяжущим должна соответствовать температурному интервалу смешивания.

Рекомендуемым температурным интервалом смешивания компонентов минеральной части с жидким органическим вяжущим является интервал температур, в котором вязкость указанного вяжущего находится в пределах (0,17±0,02) Па·с.

Рекомендуемая температура нескладируемых и складируемых холодных смесей при изготовлении образцов в лаборатории в соответствии с 9.2 должна соответствовать температуре смешивания складируемых холодных многощебенистых ремонтных смесей (25±1)°С.

Определение температурных интервалов смешивания и изготовления образцов нескладируемых и складируемых холодных смесей в лаборатории выполняют путем вычисления температурных интервалов, соответствующих указанному интервалу динамической вязкости. Для определения температурного интервала смешивания необходимо определить значения динамической вязкости при двух или более значениях температур в соответствии с ГОСТ EN 13302. Все выбранные температуры испытания должны находиться в интервале от 60°С до 130°С, при этом разница между двумя значениями из выбранных температур должна быть не менее 10°С.

После этого выполняют построение графика зависимости динамической вязкости от температуры в логарифмических координатах в виде прямой линии. Для этого на области построения отмечают точки, соответствующие значениям динамической вязкости при выбранных температурах, и через них проводят прямую линию. Определяют отрезки графика, проекции которых на ось ординат соответствуют динамической вязкости (0,17±0,02) Па·с. Температурный интервал смешивания будет соответствовать проекциям данного отрезка на ось абсцисс.

Рекомендуемая температура приготовления асфальтобетонной смеси в зависимости от условной вязкости жидкого битума по ГОСТ 11955, определенной по вискозиметру с отверстием 5 мм при 60°С, указана в таблице 14.

Таблица 14 - Рекомендуемая температура приготовления холодных асфальтобетонных смесей в зависимости от условной вязкости жидкого битума по ГОСТ 11955

Наименование показателя | Значение показателя | |

Условная вязкость жидкого вяжущего по вискозиметру при 60°С, с | 70-130 | 131-200 |

Температура приготовления холодной смеси, °С | 80-110 | 100-130 |

Допускается повышение или понижение температурных интервалов в случае, если этого требует технология применения жидких органических вяжущих и это не приведет к снижению показателей холодного асфальтобетона.

10.4 Рекомендуемая температура начала уплотнения

Нескладируемые холодные смеси на жидких органических вяжущих перед их укладкой должны иметь температуру не ниже 25°С.

Складируемые холодные и многощебенистые ремонтные смеси перед их применением при температуре воздуха 5°С и ниже следует выдерживать не менее одних суток при температуре не менее 20°С.

Температурные интервалы начала уплотнения холодных складируемых и нескладируемых смесей могут уточняться при пробном уплотнении перед началом работ.

10.5 Устройство покрытий из холодных асфальтобетонных смесей осуществляют в сухую погоду при температуре не ниже 5°С. Покрытие из холодного асфальтобетона следует устраивать на основаниях с положительной температурой.

10.6 Ямочный ремонт асфальтобетонных покрытий холодными асфальтобетонными смесями на жидких битумах по ГОСТ 11955 с гранулометрическим составом, соответствующим требованиям таблицы 2, осуществляют в сухую погоду при температуре не ниже 5°С.

Складируемые многощебенистые ремонтные смеси на основе жидких или гелеобразных битумных вяжущих используют в сухую погоду для ямочного ремонта асфальтобетонных покрытий при температурах до минус 10°С.

Для ямочного ремонта асфальтобетонных покрытий для дорог с тяжелыми и нормальными условиями движения рекомендуется использовать холодные складируемые асфальтобетонные смеси, отвечающие требованиям 5.2, приготовленные на жидких битумно-полимерных вяжущих или жидких модифицированных битумах, т.к. указанные смеси обладают улучшенными технологическими показателями и низкой слеживаемостью, что позволяет использовать их в сухую погоду при температуре воздуха до минус 10°С. Технологический процесс приготовления жидкого битумно-полимерного вяжущего для холодных асфальтобетонных смесей приведен в приложении В.

10.7 Рекомендуемая область применения холодных асфальтобетонных смесей приведена в приложении Б. Расчетные характеристики типов холодных асфальтобетонных смесей для устройства асфальтобетонных покрытий рекомендуется принимать согласно приложению Р.

10.8 Толщина укладываемого слоя холодной асфальтобетонной смеси должна быть не меньше 2,5-кратного номинального максимального размера минерального заполнителя.

10.9 После уплотнения уложенного слоя холодной асфальтобетонной смеси по нему допускается движение построечного и транзитного транспорта с регулированием движения по ширине покрытия в течение не менее 15 сут

10.10 Перед началом работ по укладке и уплотнению холодных смесей выполняют пробное уплотнение слоя на участке покрытия, по результатам которого определяют количество проходов катков и способ определения момента окончания уплотнения.

10.11 Для контроля качества уплотнения холодных смесей, используемых для устройства дорожного покрытия, из него отбирают вырубки (керны) в соответствии с приложением Г не ранее чем через 15 сут после уплотнения. Качество уплотнения при проведении ямочного ремонта асфальтобетонного покрытия определяется методами неразрушающего контроля.

10.13 Качество уплотнения холодных смесей определяют по показателю "коэффициент уплотнения" вырубок (кернов), определяемому как отношение объемной плотности образцов из покрытия к объемной плотности лабораторных образцов, использованных для определения водонасыщения, изготовленных в соответствии с 9.2. Коэффициент уплотнения холодных асфальтобетонных смесей должен быть не ниже 0,96.

11 Транспортирование и хранение смесей

11.1 Приготовленную асфальтобетонную смесь в зависимости от конструкции асфальтосмесительной установки перемещают в накопительный бункер и затем на склад холодной асфальтобетонной смеси на предприятии или в кузов автомобиля-самосвала для транспортирования на временный приобъектный склад в непосредственной близости от места укладки смеси в покрытие.

11.2 На территории предприятия, выпускающего смесь, целесообразно предусмотреть склад с асфальтобетонным или цементобетонным покрытием для временного хранения остывающей холодной асфальтобетонной смеси вместимостью до одной сменной выработки.

11.3 В процессе остывания смеси для уменьшения риска слеживаемости рекомендуется ее перемешивать с использованием погрузчика.

11.4 Сроки (до двух или до шести месяцев) хранения на складе холодных смесей зависят от вида смеси, применяемого разжижителя, вязкости и вида жидкого органического вяжущего.

Рекомендуемый срок хранения в готовом, предварительно охлажденном виде складируемых холодных асфальтобетонных смесей, приготовленных на жидких битумно-полимерных вяжущих, в штабелях высотой до 1,5 м под навесом, исключающим попадание влаги, - не более двух месяцев, смесей на жидких битумах и гелеобразных жидких органических вяжущих - не более шести месяцев.

11.5 Хранение холодной асфальтобетонной смеси в летний период вне зависимости от вида и марки битумного вяжущего возможно в открытом штабеле высотой не более 2 м и не более двух месяцев во избежание ее слеживаемости.

11.6 Зимой хранить смесь следует на закрытом складе или под навесом.

11.7 Упаковка холодных смесей в герметичные пластиковые емкости (ведра, бочки, ящики) и в запаянные пластиковые мешки вместимостью от 25 до 50 кг позволяет хранить складируемые смеси до одного года. Такой способ хранения смесей на длительный период является предпочтительным.

11.8 Холодные асфальтобетонные смеси транспортируют автомобилями-самосвалами, железнодорожным или водным транспортом.

11.9 Для предотвращения попадания влаги в холодную смесь при транспортировании ее закрывают пологами.

12 Гарантии изготовителя

Предприятие-изготовитель гарантирует соответствие выпускаемой холодной смеси по составу и физико-механическим показателям требованиям настоящего стандарта при условии соблюдения правил ее транспортирования и укладки.

Приложение А

(обязательное)

Метод определения устойчивости холодной ремонтной многощебенистой складируемой смеси к расслаиванию по показателю стекания вяжущего

А.1 Требования к средствам измерений и вспомогательным устройствам

При выполнении измерений применяют следующие средства измерений и вспомогательные устройства:

- весы лабораторные по ГОСТ Р 53228 класса точности III, с пределом взвешивания не менее 2000 г, с точностью взвешивания 0,1 г;

- стекла покровные;

- термометр биметаллический или иное средство для измерения температуры смеси с диапазоном измерения от 0°С до 150°С с погрешностью измерения не более 2°С;

- шкаф сушильный для нагрева смеси с принудительной конвекцией воздуха, обеспечивающий поддержание температуры до 150°С с погрешностью не более 2°С

А.2 Требования к условиям измерений

При выполнении измерений соблюдают следующие условия:

- температура - (22±3)°С;

- относительная влажность - (55±15)%.

А.3 Метод измерений

Сущность метода заключается в оценке способности холодной смеси удерживать содержащееся в ней жидкое или гелеобразное жидкое органическое вяжущее.

А.4 Подготовка к выполнению измерений

Приготовленную смесь берут сразу после приготовления или разогревают до средней температуры перемешивания в соответствии с разделом 10 настоящего стандарта и тщательно перемешивают. Сушильный шкаф также разогревают до необходимой температуры, которую поддерживают в период испытаний с допустимой погрешностью ±2°С.

Пустой стакан взвешивают, помещают в сушильный шкаф и выдерживают при средней температуре смешивания не менее 10 мин. Стакан ставят на весы и быстро помещают в него не менее 1200 г смеси, взвешивают стакан со смесью и закрывают покровным стеклом.

А.5 Порядок выполнения измерений

Стакан со смесью помещают в сушильный шкаф, где выдерживают при температуре в соответствии с А.4 в течение (60±5) мин. Затем стакан вынимают, снимают с него покровное стекло и удаляют смесь, перевернув стакан вверх дном, не встряхивая, на (10±1) с. При этом допускается удалять вручную только прилипшие к стенкам стакана зерна щебня. После этого стакан вновь ставят на дно, охлаждают не менее 10 мин и взвешивают вместе с остатками вяжущего и смеси, прилипшей к его внутренней поверхности.

А.6 Обработка результатов измерений

За результат испытаний принимают среднеарифметическое значение двух параллельных определений, округленное до второго знака после запятой. Расхождение между результатами параллельных испытаний не должно превышать 0,05% по абсолютной величине. При расхождении между результатами параллельных испытаний, превышающем указанную величину, повторно определяют стекание вяжущего и для расчета среднеарифметического значения берут данные четырех определений.

Приложение Б

(рекомендуемое)

Рекомендуемая область применения холодных асфальтобетонных смесей для строительства и ремонта асфальтобетонных покрытий

Рекомендуемая область применения холодных асфальтобетонных смесей в зависимости от вида применяемого жидкого органического вяжущего приведена в таблице Б.1.

Таблица Б.1 - Рекомендуемая область применения холодных асфальтобетонных смесей

Вид вяжущего в смеси | Марка холодной асфальтобетонной смеси | Суммарное число приложений расчетной нагрузки за срок службы, тыс. | Категория дороги в соответствии с СП 34.13330.2012, СП 243.1326000.2015 | Область применения покрытия: устройство/ ямочный ремонт |

Жидкий битум | М1 | 3000 и менее | III, IV | -/+ |

| М1, М2 | 1000 и менее | IV | +/+ |

| М1, М2, М3 | 300 и менее | IV, V, IVA-p, IVБ-p, IVБ-п, IVA-п, VA | +/+ |

Жидкое битумно-полимерное вяжущее с условной вязкостью, соответствующей битуму марок СГ 70/130, СГ 130/200 | М1 | Более 3000 | II | -/+ |

| М1 | 3000 и менее | III, IV | +/+ |

| М1, М2 | 1000 и менее | IV | +/+ |

| М1, М2, М3 | 300 и менее | IV, V, IVA-p, IVБ-p, IVБ-п, IVA-п, VA | +/+ |

Расчетную нагрузку указывают в задании на проектирование. При отсутствии в задании на проектирование расчетной нагрузки ее принимают исходя из состава транспортного потока на период окончания межремонтного срока службы дорожной одежды в соответствии с рекомендациями СП 34.13330.2012 и СП 243.1326000.2015.

Холодные многощебенистые асфальтобетонные смеси на жидких битумах или гелеобразных жидких битумах используются для ямочного ремонта асфальтобетонных покрытий автомобильных дорог всех технических категорий.

Число приложений транспортной нагрузки за срок службы применительно к классификации по условиям дорожного движения указано в разделе 5 настоящего стандарта.

Приложение В

(рекомендуемое)

Технологический процесс приготовления жидкого битумно-полимерного вяжущего для холодных асфальтобетонных смесей

В.1 Рекомендации по приготовлению и требования к материалам

Применение добавок полимеров типа СБС в составе холодного асфальтобетона повышает его деформационную устойчивость при высоких температурах, сокращает время формирования покрытия вследствие большой первоначальной прочности и лучшей уплотняемости смеси, существенно уменьшает слеживаемость холодных смесей.

Технологический процесс приготовления холодных смесей на жидком битумно-полимерном вяжущем включает в себя следующие этапы:

- приготовление раствора полимера типа СБС в органическом разжижителе;

- приготовление жидкого битумно-полимерного вяжущего путем введения в подготовленный горячий вязкий дорожный битум раствора полимера типа СБС в органическом разжижителе в расчетном количестве;

- приготовление холодной асфальтобетонной смеси путем перемешивания в определенных соотношениях рационально подобранной смеси, состоящей из щебня, песка и минерального порошка (или без него), в нагретом состоянии и жидкого битумно-полимерного вяжущего;

- охлаждение приготовленной холодной асфальтобетонной смеси на жидком битумно-полимерном вяжущем до температуры окружающей среды;

- отгрузка потребителю или складирование в штабель остывшей холодной асфальтобетонной смеси на жидком битумно-полимерном вяжущем на складе (открытой площадке, в закрытом помещении) или ее фасовка и упаковка в герметичные емкости, запаянные полиэтиленовые мешки.

Температуру приготовления холодной смеси ориентировочно назначают исходя из условной вязкости жидкого битумно-полимерного вяжущего в соответствии с таблицей В.1.

Таблица В.1 - Рекомендуемая температура приготовления холодной асфальтобетонной смеси на жидком битумно-полимерном вяжущем

Условная вязкость жидкого битумно-полимерного вяжущего, с | Рекомендуемая температура, °С |

70-130 | 80-100 |

130-200 | 100-110 |

Жидкое битумно-полимерное вяжущее получают путем введения в нефтяной вязкий дорожный битум полимерной добавки (отпускная форма полимеров типа СБС для дорожного строительства - порошок с частицами размером 0-2 мм), предварительно растворенной в керосине, дизельном топливе или другом разжижителе.

Технологический процесс приготовления жидкого битумно-полимерного вяжущего включает следующие операции:

- растворение порошка полимера типа СБС в разжижителе;

- подготовку битума (обезвоживание и нагрев до требуемой температуры с подачей на смесительную установку);

- объединение горячего подготовленного битума с раствором полимера типа СБС в разжижителе.

Растворение измельченного порошка полимера типа СБС следует проводить в герметичной емкости, оборудованной мешалкой. В мешалку подают керосин, дизельное топливо (или другой растворитель) в расчетном количестве, а затем - порошок полимера типа СБС. Перемешивание проводят при температуре от 50°С до 70°С, для чего емкость снабжается системой паро- или маслообогрева. Приготовленный раствор полимера должен быть однородным, т.е. не должен содержать сгустков, комков, частиц нерастворившегося полимера.

Растворы полимеров типа СБС, применяемые для приготовления жидких битумно-полимерных вяжущих, должны соответствовать требованиям, указанным в таблице В.2.

Таблица В.2 - Требования к растворам полимеров типа СБС, применяемым для приготовления жидких органических вяжущих

Наименование показателя | Норма для растворов на основе полимеров типа СБС | Метод испытаний | |

| в керосине | в дизельном топливе |

|

Внешний вид | Однородный раствор | - | |

Условная вязкость по вискозиметру при 60°С, с | 5-15 | 4-15 | По ГОСТ 11503 |

Массовая доля сухого вещества в растворе, % | 10-15 | 7-10 | По приложению В настоящего стандарта |

Температура вспышки в открытом тигле, °С, не ниже | 40 | 50 | ГОСТ 4333 |

Вязкие дорожные битумы, применяемые для приготовления жидких органических вяжущих на основе растворов полимеров типа СБС, должны соответствовать требованиям ГОСТ 33133.

После приготовления раствор полимера насосом из дозатора подается в тело битума (не на поверхность во избежание повышенной вероятности создания пожароопасной ситуации), в аппарат для смешивания с горячим, обезвоженным битумом.

Подачу раствора полимера в аппарат для приготовления жидкого битумно-полимерного вяжущего (предварительно заполненного горячим битумом в необходимом количестве) следует осуществлять из объемного дозатора насосом при включенной мешалке.

Приготовление жидкого битумно-полимерного вяжущего следует проводить в герметичном аппарате, снабженном мешалкой, во избежание потерь растворителя вследствие испарения при температуре от 80°С до 90°С в зависимости от применяемого разжижителя и вязкости исходного битума. Ориентировочное время перемешивания составляет 0,5-1 ч.

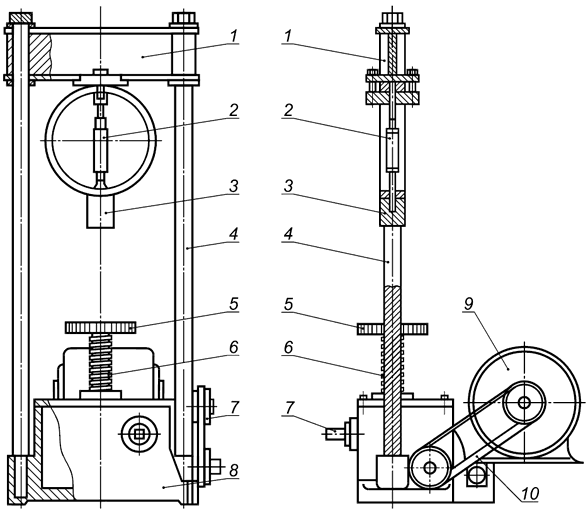

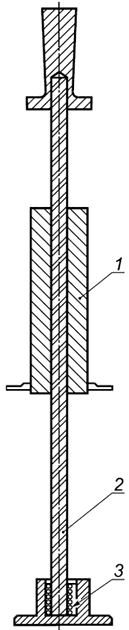

Принципиальная технологическая схема приготовления жидкого полимерного вяжущего приведена на рисунке В.1.

1 - дозатор раствора полимера типа СБС в разжижителе; 2 - мешалка; 3 - битумный котел для хранения и нагрева подготовленного вязкого дорожного битума; 4 - битумный котел для хранения жидкого битумно-полимерного вяжущего; 5 - битумопроводы; 6 - задвижка; 7, 8, 9 - битумный насос

Рисунок В.1 - Принципиальная технологическая схема приготовления жидкого полимерного вяжущего для холодной асфальтобетонной смеси

После приготовления жидкого битумно-полимерного вяжущего отбирают пробу для определения его условной вязкости на вискозиметре при температуре 60°С.

Жидкие битумно-полимерные вяжущие должны отвечать требованиям таблиц В.3 или В.4 в зависимости от применяемого разжижителя.

Таблица В.3 - Требования к жидким битумно-полимерным вяжущим на основе растворов полимеров типа СБС в керосине

Наименование показателя | Норма для битума марки СГ 70/130 | Норма для битума марки СГ 130/200 | Метод испытаний |

Условная вязкость по вискозиметру с отверстием 5 мм при 60°С, с | 71-130 | 131-200 | По ГОСТ 11503 |

Количество испарившегося разжижителя, %, не менее | 10,0 | 8,0 | По ГОСТ 11504 |

Температура размягчения остатка после определения количества испарившегося разжижителя, °С, не ниже | 47 | 47 | По ГОСТ 33142 |

Температура вспышки в открытом тигле, °С, не ниже | 45 | 50 | По ГОСТ 4333 |

Сцепление с кварцевым песком, не хуже | Контрольный образец N 2 | Контрольный образец N 2 | По ГОСТ 11508 (метод А) |

Таблица В.4 - Требования к жидким битумно-полимерным вяжущим на основе растворов полимеров типа СБС в дизельном топливе

Наименование показателя | Норма для битума марки СГ 70/130 | Норма для битума марки СГ 130/200 | Метод испытаний |

Условная вязкость по вискозиметру с отверстием 5 мм при 60°С, с | 71-130 | 131-200 | ГОСТ 11503 |

Количество испарившегося разжижителя, %, не менее | 8,0 | 7,0 | ГОСТ 11504 |

Температура размягчения остатка после определения количества испарившегося разжижителя, °С, не ниже | 45 | 45 | ГОСТ 33142 |

Температура вспышки в открытом тигле, °С, не ниже | 45 | 50 | ГОСТ 4333 |

Сцепление с кварцевым песком, не хуже | Контрольный образец N 2 | Контрольный образец N 2 | ГОСТ 11508 (метод А) |

Вязкость жидкого битумно-полимерного вяжущего, полученная на вискозиметре с отверстием 5 мм при температуре 60°С, не должна превышать пределов, указанных в таблицах В.3 и В.4. При превышении пределов вязкости, указанных в таблицах В.3 и В.4, вяжущее необходимо разжижать до необходимой условной вязкости. Количество разжижителя для получения нужного показателя условной вязкости подбирают опытным путем.

При приготовлении жидких битумно-полимерных вяжущих на основе полимеров типа СБС необходимо контролировать:

- качество растворов полимеров, жидких битумно-полимерных вяжущих;

- процессы приготовления растворов полимеров, жидких битумно-полимерных вяжущих.

Качество вязких дорожных битумов марок БНД, применяемых для приготовления жидких битумно-полимерных вяжущих, проверяют на соответствие требованиям ГОСТ 33133. В случае применения для приготовления жидких битумно-полимерных вяжущих на основе полимеров типа СБС вязкого нефтяного дорожного битума с недостаточным показателем сцепления с минеральной частью рекомендуется применять поверхностно-активные вещества (ПАВ). Поверхностно-активную добавку следует вводить в исходный битум непосредственно перед его смешиванием с раствором полимера.

Полимеры типа СБС и растворители контролируют по паспортным данным предприятий-изготовителей.

В качестве полимерных добавок используют следующие материалы: блоксополимеры бутадиена и стирола типа СБС-ДСТ 30-01 и ДСТ 30Р-01, СБС Л 30-01А и СБС Р 30-00А, выпускаемые по технической документации предприятия-изготовителя, а также их зарубежные аналоги при соответствующем технико-экономическом обосновании.

В качестве растворителя при приготовлении раствора полимера и для разжижения вязкого битума рекомендуется технический керосин, отвечающий требованиям технической документации предприятия-изготовителя; дизельное топливо, отвечающее требованиям ГОСТ 32511. Допускается наряду с вышеупомянутыми разжижителями применение других растворителей с соответствующим технико-экологическим обоснованием.

Внешний вид раствора полимера определяют визуально. Пробу раствора наносят тонким слоем на стекло и рассматривают в проходящем свете. Раствор должен быть однородным, без видимых включений нерастворившегося полимера.

Однородность жидкого битумно-полимерного вяжущего проверяют каждый раз при приготовлении новой партии. Вяжущее считают однородным, если в нем нет осадка, комков и сгустков.

Определение однородности проводят с использованием стеклянной палочки, которую погружают в жидкое битумно-полимерное вяжущее. После извлечения палочки вяжущее должно стекать равномерно. Комочки и сгустки на поверхности палочки указывают на недостаточную однородность вяжущего.

В.2 Определение массовой доли сухого вещества в растворе полимера

В.2.1 Средства измерения, реактивы и материалы

При проведении испытаний используют следующие средства измерений, реактивы и материалы:

- весы лабораторные общего назначения II класса точности;

- шкаф сушильный;

- стаканчики для взвешивания СВ-34/12(24/10);

- толуол по ГОСТ 5789;

- спирт изопропиловый по ГОСТ 9805.

В.2.2 Метод измерения

Метод заключается в определении массовой доли сухого вещества в растворе полимера путем высушивания при температуре от 140°С до 145°С до постоянной массы полимера, выделенного из раствора изопропиловым спиртом.

В.2.3 Требования к условиям измерений

При выполнении измерений соблюдают следующие условия для помещений, в которых испытывают образцы:

- температура - (22±3)°С;

- относительная влажность - (55±15)%.

В.2.4 Подготовка к выполнению измерений

Стаканчики для взвешивания должны быть высушены в сушильном шкафу. Исследуемый раствор полимера разогревают до температуры 60°С и хорошо перемешивают.

В.2.5 Обработка результатов измерений

За результат анализа принимают среднеарифметическое значение двух параллельных определений, допускаемое расхождение между которыми при доверительной вероятности 0,95 не должно превышать 2%.

Качество жидких битумно-полимерных вяжущих оценивают по показателям, приведенным в таблицах В.3 и В.4, и по их однородности.

Приложение Г

(обязательное)

Методы отбора проб холодной асфальтобетонной смеси

Г.1 Требования к оборудованию и вспомогательным устройствам

При выполнении отбора проб асфальтобетонной смеси применяют следующее оборудование и вспомогательные устройства:

- совок металлический;

- лопату по ГОСТ 19596;

- контейнер с крышкой для хранения материала;

- установку буровую или нарезчик швов с алмазным наконечником для отбора проб из покрытия.

Г.2 Требования безопасности и охраны окружающей среды

При работе с асфальтобетонными смесями используют специальную защитную одежду по ГОСТ 12.4.131 или ГОСТ 12.4.132. Для защиты рук используют перчатки по ГОСТ 12.4.252.

Следует соблюдать осторожность при отборе проб асфальтобетонных смесей, не допускать расслоения каменного материала и битумного вяжущего, не допускать загрязнения материала пылью или другими посторонними включениями.

Г.3 Подготовка к выполнению отбора проб

Холодная асфальтобетонная смесь должна быть однородной. Производитель должен предоставить оборудование, необходимое для безопасной и точной проверки и отбора проб асфальтобетонной смеси.

Г.4 Порядок отбора проб

Г4.1 Требуемое количество объединенных проб асфальтобетонной смеси зависит от вида и количества лабораторных испытаний. Масса точечной пробы зависит от номинального максимального размера зерен минерального заполнителя в асфальтобетонной смеси и должна быть не менее приведенной в таблице Г.1.

Таблица Г.1

Номинальный максимальный размер минерального заполнителя в асфальтобетонной смеси, мм | Масса точечной пробы, кг |

5,6 | 2 |

8,0 | 4 |

11,2 | 5 |

16,0 | 7 |

22,4 | 9 |

Г.4.2 Отбор проб асфальтобетонных смесей из кузова грузового автомобиля

Для формирования объединенной пробы необходимо отобрать из кузова грузового автомобиля не менее трех точечных проб асфальтобетонной смеси из разных равноудаленных мест приблизительно одинаковой массы, но не менее указанной в таблице Г.1. Точечные пробы отбирают металлическим совком или лопатой.

При отборе точечных проб из кузова грузового автомобиля в месте отбора предварительно снимают верхний слой асфальтобетонной смеси толщиной не менее 5 см.

Отобранные точечные пробы складывают в контейнер.

Г.4.3 Отбор проб асфальтобетонных смесей на месте укладки

Отбор точечных проб асфальтобетонной смеси проводят на всю толщину свежеуложенного, но еще не уплотненного слоя, при этом не допускается захватывать материал нижележащего конструктивного слоя. С целью исключения отбора материала с нижележащего конструктивного слоя допускается применять специальные шаблоны, которые устанавливают на нижележащий слой перед укладкой асфальтобетонной смеси и вынимают после прохода асфальтоукладчика.

Для формирования объединенной пробы необходимо отобрать не менее трех точечных проб холодной асфальтобетонной смеси из разных мест, равномерно распределенных по полосе укладки.

Г.4.4 Отбор проб холодных асфальтобетонных смесей из скипового подъемника, переносящего смесь в бункер-накопитель

Объединенную пробу асфальтобетонной смеси отбирают сразу после выгрузки из смесительной установки готовой смеси в скиповый подъемник. Необходимо сделать желоб глубиной не менее 15 см от верхней до нижней части штабеля асфальтобетонной смеси.

Для формирования объединенной пробы необходимо отобрать три точечные пробы асфальтобетонной смеси приблизительно одинаковой массы из верхней, средней и нижней частей желоба. Точечные пробы отбирают металлическим совком или лопатой.

Отобранные точечные пробы складывают в контейнер.

Г.4.5 Отбор проб холодного асфальтобетона из конструктивного слоя дорожной одежды

Для отбора проб из конструктивных слоев дорожных одежд выбирают участок покрытия на расстоянии не менее 0,5 м от края покрытия или оси дороги. Отбор проб проводят в виде вырубки прямоугольной формы с применением нарезчика швов или выбуренных буровой установкой цилиндрических кернов. Размер меньшей стороны вырубки прямоугольной формы должен быть не менее трех диаметров номинального размера крупного заполнителя. Диаметр цилиндрических кернов должен быть не менее 100 мм. Отбор проводят на всю толщину конструктивного слоя.

Г.5 Транспортирование и хранение

Объединенную пробу асфальтобетонной смеси транспортируют в контейнерах с закрытой крышкой, чтобы не допустить загрязнения или потери материала, улетучивания компонентов жидкого битумного вяжущего.

Хранение холодной асфальтобетонной смеси проводят в местах, защищенных от попадания посторонних примесей.

Г.6 Оформление акта отбора проб

Акт отбора проб холодной асфальтобетонной смеси должен содержать:

- обозначение настоящего стандарта;

- место и дату отбора проб;

- производителей работ по устройству или ремонту конструктивного слоя и выпуску асфальтобетонной смеси;

- наименование организации, проводившей отбор;

- вид, тип и марку холодной асфальтобетонной смеси;

- толщину конструктивного слоя в месте отбора проб;

- перечень необходимых испытаний;

- количество материала;

- фамилию, имя, отчество и должность лица, проводившего отбор.

Приложение Д

(обязательное)

Метод определения объемной плотности

Д.1 Требования к средствам измерений и вспомогательным устройствам

При выполнении испытаний применяют следующие средства измерений и вспомогательные устройства:

- весы по ГОСТ Р 53228 класса точности II с приспособлением для гидростатического взвешивания, с максимальным пределом взвешивания не менее 2000 г, с точностью взвешивания 0,01 г;

- шкаф сушильный, обеспечивающий поддержание температурного режима, (40±5)°С;

- емкость с водой для взвешивания испытуемого образца в воде;

- термометр, обеспечивающий измерение температуры в диапазоне от 19°С до 27°С или в более широком диапазоне, с ценой деления 0,1°С.

Д.2 Метод измерения

Метод заключается в определении объемной плотности испытуемого образца путем определения его массы на воздухе и в воде.

Д.3 Требования к условиям измерений

При выполнении измерений соблюдают следующие условия для помещений, в которых испытывают образцы:

- температура - (22±3)°С;

- относительная влажность - (55±15)%.

Д.4 Подготовка к выполнению измерений

Д.4.1 Подготовка образцов

Для проведения измерений необходимо использовать не менее трех испытуемых образцов.

Диаметр цилиндрического испытуемого образца, а также длина и ширина граней вырубки из покрытия должны превышать номинальный максимальный размер применяемого заполнителя не менее чем в три раза. Размеры испытуемого образца должны превышать номинальный максимальный размер заполнителя не менее чем в полтора раза.

Испытуемый образец должен быть без трещин и деформаций. На испытуемом образце не должно быть посторонних включений, таких как остатки ветоши или фольги и т.д.

Д.4.2 Подготовка к измерению

Высушивают испытуемый образец в сушильном шкафу до постоянной массы при температуре (40±5)°С. Если испытуемый образец был уплотнен в лаборатории и не подвергался воздействию влаги, то его высушивание не требуется.

Д.5 Порядок выполнения измерения

Д.6 Обработка результатов измерений

Приложение Е

(обязательное)

Определение водонасыщения и набухания

Е.1 Требования к средствам измерений и вспомогательным устройствам

При выполнении измерений применяют следующие средства измерений и вспомогательные устройства:

- весы лабораторные по ГОСТ Р 53228 класса точности II с приспособлением для гидростатического взвешивания, с пределом взвешивания не менее 2000 г и точностью взвешивания 0,01 г;

- установку вакуумную с возможностью создавать и поддерживать давление не более 2000 Па;

- термометр с погрешностью измерения не более 1°С в диапазоне измеряемых температур от 10°С до 35°С;

- шкаф сушильный, способный обеспечивать и поддерживать температуру (40±5)°С;

- часы с ценой деления не более 1 мин;

- корзину сетчатую (перфорированную) для гидростатического взвешивания;

- емкость для воды вместимостью не менее 5 л и с решеткой на дне.

Е.2 Метод измерений

Метод заключается в определении количества воды, которое может поглотить испытуемый образец, и приращения объема образца при установленном режиме насыщения за определенное время.

Е.3 Требования к условиям измерений

При выполнении измерений соблюдают следующие условия для помещений, в которых испытывают образцы и вырубки:

- температура - (22±3)°С;

- относительная влажность - (55±15)%.

Е.4 Подготовка к выполнению измерений

Е.4.1 Подготовка образцов

Для проведения измерений необходимо использовать не менее трех испытуемых образцов.