ПНСТ 112-2016

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ

Дороги автомобильные общего пользования

СМЕСИ АСФАЛЬТОБЕТОННЫЕ ДОРОЖНЫЕ И АСФАЛЬТОБЕТОН

Метод приготовления образцов вращательным уплотнителем (Гиратором)

Automobile roads of general use. Hot asphalt mixtures and asphalt concrete. Method of sample preparation by rotary seal (Gyrator)

ОКС 93.080.20

ОКП 57 1840

Срок действия с 01-06-2016

по 01-06-2019

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом "Институт "СТРОЙПРОЕКТ" (ЗАО "Институт "СТРОЙПРОЕКТ") совместно с Автономной некоммерческой организацией "Научно-исследовательский институт транспортно-строительного комплекса" (АНО "НИИ ТСК")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 418 "Дорожное хозяйство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 апреля 2016 г. N 34-пнст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее, чем за девять месяцев до истечения срока его действия, разработчику настоящего стандарта по адресу: [email protected] и в Федеральное агентство по техническому регулированию и метрологии по адресу: Ленинский просп., д.9, Москва В-49, ГСП-1, 119991.

В случае отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты" и журнале " Вестник технического регулирования". Уведомление будет размещено также на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

Настоящий стандарт разработан с учетом основных нормативных положений AASHTO Т 312-12* "Уплотнение горячих асфальтобетонных образцов в системе Superpave гираторным уплотнителем" (AASHTO Т 312-12 "Standard Method of Test for Preparing and Determining the Density of Hot-Mix Asphalt (HMA) Specimens by Means of the Superpave Gyratory Compactor") и входит в комплекс стандартов, нормирующих метод объемного проектирования асфальтобетонных смесей в Российской Федерации.

1 Область применения

Настоящий стандарт распространяется на асфальтобетонные смеси, применяемые для устройства конструктивных слоев дорожной одежды.

Настоящий стандарт устанавливает методику уплотнения цилиндрических образцов асфальтобетонных смесей с помощью вращательного уплотнителя (гиратора).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.4.131-83 Халаты женские. Технические условия

ГОСТ 12.4.132-83 Халаты мужские. Технические условия

ГОСТ 12.4.252-2013 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки. Общие технические требования. Методы испытаний

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 33137-2014 Дороги автомобильные общего пользования. Битумы нефтяные дорожные вязкие. Метод определения динамической вязкости ротационным вискозиметром

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 53228-2008 Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

ПНСТ 92-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения максимальной плотности

ПНСТ 106-2016 Дороги автомобильные общего пользования. Смеси асфальтобетонные дорожные и асфальтобетон. Метод определения объемной плотности

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения национального стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 стандартный образец (test sample): Уплотненная во вращательном уплотнителе (гираторе) асфальтобетонная смесь в виде цилиндра диаметром (150,0±0,1) мм и высотой (115±5) мм.

3.2 вращательный уплотнитель (гиратор) (superpave gyratory compactor): Установка для приготовления образцов, уплотнение в которой достигается за счет сочетания вращательного сдвигового действия и вертикальной нагрузки.

4 Требования к испытательному оборудованию, средствам измерения и вспомогательным устройствам

4.1 Уплотнитель электромеханический или электрогидравлический вращательный для приготовления асфальтобетонных образцов цилиндрической формы, в состав которого входит толкатель. Ось толкателя должна быть расположена перпендикулярно плите уплотнителя. Во время уплотнения толкатель должен создавать давление на образец (600±18) кПа, формы с образцами должны наклоняться на угол (1,16±0,02)°. В течение процесса уплотнения установка должна вращать формы с образцами с частотой (30,0±0,5) оборотов в минуту.

Примечание - При уплотнении образцов диаметром 150 мм расчетная нагрузка составляет (10600±310) Н.

При определении высоты образца в процессе уплотнения установка должна быть оборудована средством измерения, которое позволяет измерять высоту образца после каждого оборота с точностью до 0,1 мм.

Примечание - К гиратору могут быть подключены принтер и компьютер с программой для обработки и выдачи отчетной информации.

4.2 Формы металлические для уплотнения образцов с толщиной стенок не менее 7,5 мм и твердостью не менее 461 по Бринеллю в соответствии с ГОСТ 9012.

Внутренняя часть формы должна быть без дефектов, царапин или следов, видимых невооруженным глазом, и иметь шероховатость не более 1,60 мкм в соответствии с ГОСТ 2789.

Внутренний диаметр формы при ее изготовлении должен составлять от 149,9 до 150,0 мм. В процессе эксплуатации внутренний диаметр не должен превышать 150,2 мм.

Высота формы должна быть не менее 250 мм.

Примечание - Измерение внутреннего диаметра и длины формы следует проводить в соответствии с приложением В.

4.3 Головки толкателя и металлические вкладыши должны быть изготовлены из стали твердостью не менее 461 по Бринеллю в соответствии с ГОСТ 9012 и диаметром от 149,50 до 149,75 мм. Поверхность контакта металлических вкладышей с образцом должна иметь шероховатость не более 1,60 мкм в соответствии с ГОСТ 2789.

4.4 Термометр с возможностью обеспечить измерения температур от 10°С до 232°С и ценой деления не более 2°С.

4.5 Весы лабораторные по ГОСТ Р 53228 с максимальным пределом взвешивания не менее 6000 г и с ценой деления не более 0,1 г.

4.6 Шкаф сушильный, способный нагревать и поддерживать температуру до 232°С и с погрешностью 3°С.

4.7 Лотки металлические для разогрева и хранения материала.

4.8 Бумажные диски диаметром от 149,5 до 150,0 мм.

4.9 Емкости для нагрева вяжущего.

5 Требования безопасности и охраны окружающей среды

5.1 При работе с асфальтобетонами используют специальную защитную одежду по ГОСТ 12.4.131 или ГОСТ 12.4.132. Для защиты рук используют перчатки по ГОСТ 12.4.252.

5.2 При выполнении измерений соблюдают правила по электробезопасности по ГОСТ Р 12.1.019 и инструкции по эксплуатации оборудования.

6 Требования к условиям приготовления и хранения образцов

При приготовлении образцов соблюдают следующие условия для помещений:

- температура - (22±3)°С;

- относительная влажность - (55±15)%.

7 Подготовка асфальтобетонной смеси

7.1 Устанавливают в сушильном шкафу температуру смешивания. Температурой смешивания является температура, при которой вязкость несостаренного вяжущего находится в пределах (0,17±0,02) Па·с. Температуру смешивания определяют в соответствии с приложением Б.

Примечание - Модифицированные вяжущие могут не отвечать требованиям равномерно распределенной вязкости, поэтому для определения их температуры смешивания и уплотнения необходимо следовать рекомендациям изготовителя.

7.2 Для приготовления асфальтобетонной смеси отвешивают рассчитанную массу минеральных материалов в отдельный лоток.

Примечание - При изготовлении асфальтобетонных образцов с требуемой пористостью массу материалов определяют исходя из заданной плотности в известном объеме. При изготовлении образцов для определения объемных свойств асфальтобетона массу материалов определяют из условий получения образца диаметром 150 мм и высотой (115±5) мм. Для получения образца такой толщины требуется (4600±100) г минерального материала.

7.3 Минеральные материалы и битум помещают в сушильный шкаф и нагревают до температуры смешивания.

7.4 Ссыпают минеральные материалы в одну емкость и тщательно их перемешивают.

7.5 В разогретый минеральный материал добавляют разогретое битумное вяжущее и тщательно перемешивают. Перемешивание нужно проводить максимально быстро, чтобы не происходило остывание смеси, а вяжущее было равномерно распределено. Перемешивание может быть выполнено механическим способом при помощи специальных лабораторных мешалок.

7.6 Перемешивание считают законченным, если все минеральные зерна равномерно покрыты вяжущим.

7.7 После перемешивания асфальтобетонную смесь помещают в сушильный шкаф и выдерживают в нем при температуре уплотнения в течение (120±5) мин. Каждые (60±5) мин смесь перемешивают.

7.8 Металлическую форму и металлические вкладыши помещают в сушильный шкаф за (30±5) мин до начала уплотнения. Температура в шкафу должна соответствовать температуре уплотнения.

7.9 Температурой уплотнения является температура, при которой вязкость несостаренного вяжущего находится в пределах (0,28±0,03) Па·с. Температуру уплотнения определяют в соответствии с приложением Б.

7.10 Если температура смеси совпадает с температурой уплотнения, то начинают уплотнение. Если температура смеси отличается от температуры уплотнения более чем на 3°С, то смесь помещают в сушильный шкаф с установленной в нем температурой уплотнения на промежуток времени не более 30 мин.

7.11 Допускается использовать асфальтобетонную смесь, отобранную на заводе.

7.12 Если при изготовлении образцов используют смесь, отобранную на асфальтобетонном заводе, то ее необходимо нагреть до температуры уплотнения без дополнительного выдерживания при этой температуре.

8 Подготовка оборудования

8.1 Перед засыпкой асфальтобетонной смеси в металлическую форму необходимо включить питание для прогрева уплотнителя в соответствии с требованиями изготовителя.

8.2 Перед началом уплотнения необходимо проверить правильность установок угла вращения, давления и числа оборотов.

8.3 При необходимости регистрации высоты образца во время уплотнения требуется перед засыпкой асфальтобетонной смеси в форму включить прибор для замера высоты образца, проверить размерность величин и готовность прибора к записи результатов. При использовании компьютера необходимо подготовить его к началу работы.

9 Уплотнение асфальтобетонной смеси

9.1 После того как металлическая форма была выдержана при температуре уплотнения в сушильном шкафу, ее вынимают, а на дно формы укладывают нижний вкладыш и бумажный диск.

9.2 За один прием высыпают асфальтобетонную смесь в форму, выравнивают, сверху укладывают бумажный диск и верхний вкладыш (при необходимости). Форму со смесью устанавливают во вращательный уплотнитель и центрируют.

9.3 Создают давление на образец (600±18) кПа.

9.4 Наклоняют форму таким образом, чтобы угол между осью нагрузки и осью формы составил (1,16±0,02)° и начинают вращательное уплотнение.

9.5 После требуемого количества оборотов уплотнение завершается, механизм вращения отключается.

9.6 Выравнивают форму и снимают нагрузку с толкателя. Возвращают толкатель в исходное положение.

9.7 После окончания уплотнения вынимают форму из уплотнителя и выдавливают образец из формы. В зависимости от вида вращательного уплотнителя процесс демонтажа может меняться.

Примечание - Для некоторых асфальтобетонов требуется охлаждать образец при комнатной температуре, чтобы не происходило разрушения образцов при их выталкивании из формы.

9.8 После того как образец был извлечен из формы, с нижней и верхней его части удаляют бумажные диски.

Примечания

1 После уплотнения цилиндрических образцов, как правило, угол между образующей и основанием цилиндра отличен от 90°, поэтому, при необходимости, подпиливают торцы образцов на распиловочной установке.

2 Если необходимо выполнить уплотнение следующего образца, то форму нужно снова поместить в сушильный шкаф и выдерживать в нем не менее 5 мин при температуре уплотнения асфальтобетонной смеси.

10 Определение максимальной и объемной плотностей

10.1 Максимальную плотность смеси определяют в соответствии с ПНСТ 92.

10.2 Объемную плотность определяют в соответствии с ПНСТ 106.

11 Определение нескорректированного и скорректированного относительного уплотнения

12 Протокол приготовления образцов

Протокол приготовления образцов должен содержать следующую информацию:

- обозначение настоящего стандарта;

- наименование организации, проводившей приготовление образцов;

- дату и время приготовления образцов;

- вид, тип и марку асфальтобетонной смеси, из которой были приготовлены образцы;

- содержание вяжущего в образце с точностью до 0,1%;

- массу образца с точностью до 0,1 г;

- средний диаметр формы с точностью до 1,0 мм;

- высоту образца после каждого вращения с точностью до 0,1 мм;

- относительное уплотнение, выраженное в процентах от максимальной плотности смеси, с точностью до 0,1%;

- угол вращения с точностью до 0,01°.

13 Контроль точности результатов измерений

Точность результатов измерений обеспечена:

- соблюдением требований настоящего стандарта;

- проведением периодической оценки метрологических характеристик средств измерений;

- проведением периодической аттестации оборудования.

При работе с гиратором необходимо раз в год проводить:

- калибровку датчика давления, угла вращения, частоты вращения, прибора регистрации высоты образца;

- аттестацию форм для уплотнения образцов.

Примечания

1 Калибровку (аттестацию) можно проводить чаще чем один раз в год, если имеются соответствующие рекомендации изготовителя.

2 Угол вращения определяют как угол наклона формы для уплотнения к вкладышу во время вращения формы в уплотнителе.

Лицо, проводящее измерения, должно быть ознакомлено с требованиями настоящего стандарта.

Приложение А

(обязательное)

Процедура измерения внутреннего диаметра форм и внешнего диаметра вкладышей

А.1 Оборудование:

- нутромер трехточечный с диапазоном измерения от 145 до 155 мм и ценой деления 0,0025 мм;

- калибр-кольцо с внутренним диаметром (150,000±0,001) м;

- микрометр для измерения длины с диапазоном измерений от 145 до 155 мм и ценой деления 0,025 мм.

А.2 Условия проведения:

- температура в помещении (23±5)°С;

- относительная влажность в помещении (60±20)%;

- температура калибр-кольца, нутромера и формы должна быть (23±5)°С.

А.3 Процедура

А.3.1 Выполняют внешний осмотр. Внутренняя поверхность формы должна быть чистой и не иметь видимых дефектов.

А.3.2 Помещают калибр-кольцо на ровную поверхность. Устанавливают нутромер внутри калибр-кольца.

А.3.3 Приводят в соприкосновение контактные точки с внутренней поверхностью калибр-кольца. Данный процесс совмещают с вращательным движением нутромера и таким образом калибруют нутромер.

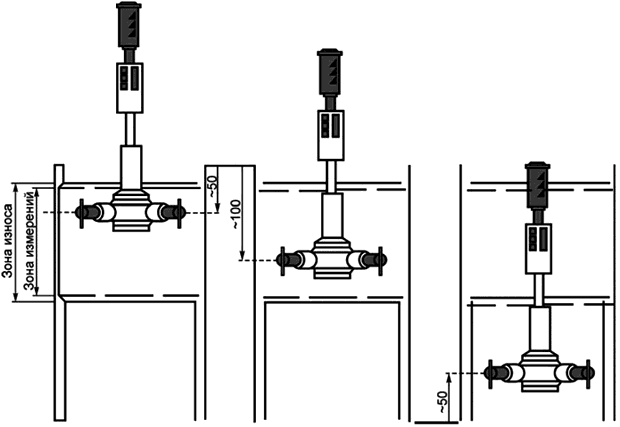

А.3.4 С помощью нутромера определяют внутренний диаметр формы на трех уровнях высоты (рисунок А.1):

- (50±5) мм от верхней кромки;

- (100±5) мм от верхней или нижней кромки формы;

- (50±5) мм от нижней кромки формы.

На каждом уровне высоты совершают по три замера. При первом замере в одной из точек касания делают отметку. При втором замере от отметки отступают на угол (90±10)°. При третьем замере от отметки отступают на угол (180±10)°. Процесс показан на рисунке А.1. Результаты фиксируют с точностью до 0,0025 мм. Оценивают каждый из полученных результатов.

А.3.5 Если нутромер показывает непосредственно результаты замеров, то расчет не требуется. Если нутромер показывает результат замера в виде разности между замеряемым диаметром и диаметром калибр-кольца, то диаметр формы определяют по формуле

М - диаметр калибр-кольца, мм;

D - показания прибора, мм (соответственно со знаком "плюс" или "минус").

А.3.6 Оценивают каждый результат измерения диаметра как приемлемый или неприемлемый.

Рисунок А.1 - Три уровня высоты измерений диаметров

Рисунок А.2 - Три положения замера диаметров на каждом уровне высоты

Приложение Б

(обязательное)

Методика определения температуры смешивания и температуры уплотнения с использованием значений динамической вязкости

Данная методика распространяется на битумные вяжущие, применяемые в асфальтобетонных смесях, и предназначена для определения температуры смешивания и температуры уплотнения с использованием значений динамической вязкости при температурах испытаний выше 100°С.

Б.1 Требования к средствам измерений, вспомогательным устройствам, материалам и реактивам

Требования к средствам измерений, вспомогательным устройствам, материалам и реактивам в соответствии с ГОСТ 33137.

Б.2 Подготовка к выполнению испытаний

Подготовка к выполнению испытаний в соответствии с ГОСТ 33137.

Б.3 Порядок выполнения испытаний и обработка результатов

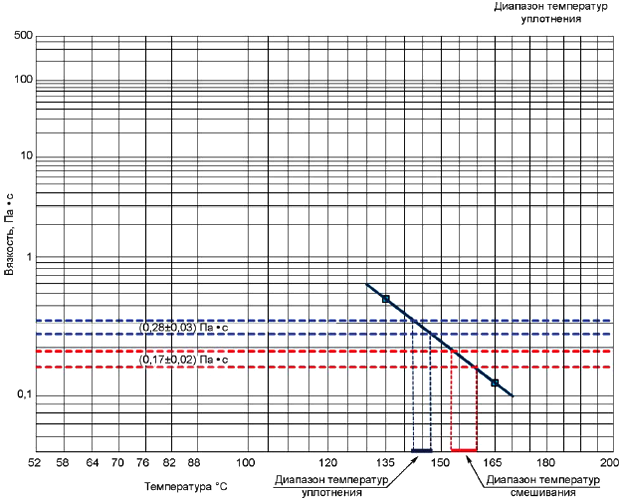

Для определения температуры смешивания необходимо найти температурный диапазон, при котором динамическая вязкость находится в пределах (0,17±0,02) Па·с. Для определения температуры уплотнения необходимо найти температурный диапазон, при котором динамическая вязкость находится в пределах (0,28±0,03) Па·с.

Определение температуры смешивания и температуры уплотнения выполняют путем вычисления температурных диапазонов, соответствующих данным интервалам динамической вязкости. Для выполнения указанных вычислений напрямую требуются специальная вычислительная техника и программное обеспечение. При отсутствии возможности определить указанные диапазоны аналитическим путем допускается использование процедуры, описанной ниже.

Для определения температуры смешивания и температуры уплотнения необходимо определить значения динамической вязкости при двух или более значениях температур в соответствии с ГОСТ 33137. Все выбранные температуры испытания должны быть более 100°С, причем разница между двумя из выбранных температур должна быть не менее 10°С.

После выполняют построение графика зависимости динамической вязкости от температуры в логарифмических координатах в виде прямой линии. Для этого на области построения отмечают точки, соответствующие значениям динамической вязкости при выбранных температурах, и через них проводят прямую линию. Определяют отрезки графика, проекции которых на ось ординат соответствуют динамической вязкости (0,17±0,02) Па·с и (0,28±0,03) Па·с. Температура смешивания и температура уплотнения находятся по соответствующим проекциям данных отрезков на ось абсцисс.

Рекомендуемые температуры определения динамической вязкости - 135°С и 165°С.

Б.4 Пример нахождения температуры смешивания и температуры уплотнения, используя значения динамической вязкости, определенные при температурах 135°С и 165°С, представлен на рисунке Б.1.

На рисунке Б.2 представлен шаблон для определения температур смешивания и уплотнения.

Рисунок Б.1 - Пример определения диапазонов смешивания и уплотнения

Рисунок Б.2 - Шаблон для определения температур смешивания и уплотнения

УДК 625.856:006.354 | ОКС 93.080.20 | ОКП 571840 |

Ключевые слова: образец, вращательный уплотнитель, приготовление образцов, асфальтобетонная смесь, плотность | ||