ПНСТ 456-2020

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ СТАЛЬНЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АТОМНЫХ СТАНЦИЙ

Общие технические условия

Часть 5

Трубы стальные сварные прямошовные холоднодеформированные из стали аустенитного класса

Steel tubes for manufacturing of equipment and piping of nuclear power plants. General specifications. Part 5. Longitudinally welded cold deformed austenitic steel tubes

ОКС 23.040.10

27.120.99

Срок действия с 2020-12-01

до 2023-12-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Научно-производственное объединение "Центральный научно-исследовательский институт технологии машиностроения" (АО "НПО "ЦНИИТМАШ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 "Атомная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 сентября 2020 г. N 70-пнст

4 Федеральное агентство по техническому регулированию и метрологии не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в Федеральное агентство по техническому регулированию и метрологии аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: 115088 Москва, ул.Шарикоподшипниковская, д.4 и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

Настоящий стандарт разработан в связи с необходимостью создания единой нормативной базы на стальные трубы для оборудования и трубопроводов, применяемых на атомных станциях российского проектирования, и является пятой частью комплекса стандартов.

Настоящий стандарт разработан в соответствии с Федеральными нормами и правилами в области использования атомной энергии [1], [2], [3], [4] и [5]. Положения настоящего стандарта следует учитывать при разработке новых технических условий и спецификаций на прямошовные сварные трубы, используемые на атомных станциях российского проектирования.

1 Область применения

Настоящий стандарт распространяется на прямые сварные прямошовные холоднодеформированные трубы из стали аустенитного класса марок 08X18Н10, 08Х18Н10Т и 10Х17Н13М2Т, используемые для изготовления оборудования и трубопроводов (за исключением главного циркуляционного трубопровода):

- 2-го и 3-го классов безопасности согласно [1], отнесенных к группе В согласно [2], с расчетной температурой не более 150°С и давлением не более 1,57 МПа;

- 3-го класса безопасности согласно [1], отнесенных к группе С согласно [2], а также 4-го класса безопасности с давлением не более 2,2 МПа и расчетной температурой не более 350°С, предназначенные для атомных станций с назначенным сроком эксплуатации до 60 лет.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 3.1109 Единая система технологической документации. Термины и определения основных понятий

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 3845-2017 Трубы металлические. Метод испытания внутренним гидростатическим давлением

ГОСТ 5639 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 6032 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость против межкристаллитной коррозии

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 8693 Трубы металлические. Метод испытания на бортование

ГОСТ 8694-75 Трубы. Метод испытания на раздачу

ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

ГОСТ 10006-80 Трубы металлические. Метод испытания на растяжение

ГОСТ 10692-2015 Трубы стальные, чугунные и соединительные детали к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 12344 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345 Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346 Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348 Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12350 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12352 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12353 Стали легированные и высоколегированные. Методы определения кобальта

ГОСТ 12354 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18360 Калибры-скобы листовые для диаметров от 3 до 260 мм. Размеры

ГОСТ 18365 Калибры-скобы листовые со сменными губками для диаметров свыше 100 до 360 мм. Размеры

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19040-81 Трубы металлические. Метод испытания на растяжение при повышенных температурах

ГОСТ 21014 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 27809 Чугун и сталь. Методы спектрографического анализа

ГОСТ 28548 Трубы стальные. Термины и определения

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 30432-96 Трубы металлические. Методы отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 31458-2015 Трубы стальные, чугунные и соединительные детали к ним. Документы о приемочном контроле

ГОСТ ISO 10893-10 Трубы стальные бесшовные и сварные. Часть 10. Ультразвуковой метод автоматизированного контроля для обнаружения продольных и (или) поперечных дефектов по всей поверхности

ГОСТ Р 8.932 Государственная система обеспечения единства измерений. Требования к методикам (методам) измерений в области использования атомной энергии. Основные положения

ГОСТ Р 50.05.08 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Визуальный и измерительный контроль

ГОСТ Р 53686 Сварка. Определение содержания ферритной фазы в металле сварного шва аустенитных и двухфазных феррито-аустенитных хромоникелевых коррозионно-стойких сталей

ГОСТ Р 54153 Сталь. Метод атомно-эмиссионного спектрального анализа

ГОСТ Р ИСО 10893-2 Трубы стальные бесшовные и сварные. Часть 2. Автоматизированный контроль вихретоковым методом для обнаружения дефектов

ГОСТ Р ИСО 10893-7 Трубы стальные бесшовные и сварные. Часть 7. Цифровой радиографический контроль сварных швов для обнаружения дефектов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 3.1109, ГОСТ 16504, ГОСТ 26877, ГОСТ 28548, ГОСТ 21014 в отношении дефектов поверхности, а также следующий термин с соответствующим определением:

3.1 головная материаловедческая организация; ГМО: Организация, признанная органом управления использованием атомной энергии компетентной оказывать услуги организациям в сфере ее специализации по выбору и обоснованию применения основных и сварочных материалов, технологий выплавки и разливки металла, термической резки, обработки давлением, сварки, наплавки, термической обработки при конструировании, изготовлении, монтаже и эксплуатации оборудования и трубопроводов атомных энергетических установок.

4 Обозначения

В настоящем стандарте использованы следующие обозначения:

D - наружный диаметр трубы, мм;

M - масса на единицу длины трубы, кг/м;

S - номинальная толщина стенки трубы, мм;

L - длина трубы, мм;

5 Сортамент

5.1 Виды труб и состояние поставки

5.1.1 Трубы изготовляют сварными прямошовными холоднодеформированными.

5.1.2 Трубы поставляют в состоянии после термической обработки.

5.1.3 Трубы поставляют с поверхностью после травления или с поверхностью после термической обработки в защитной атмосфере или вакууме.

5.2 Марки стали

Трубы изготовляют из аустенитной стали марок 08X18Н10, 08Х18Н10Т и 10Х17Н13М2Т.

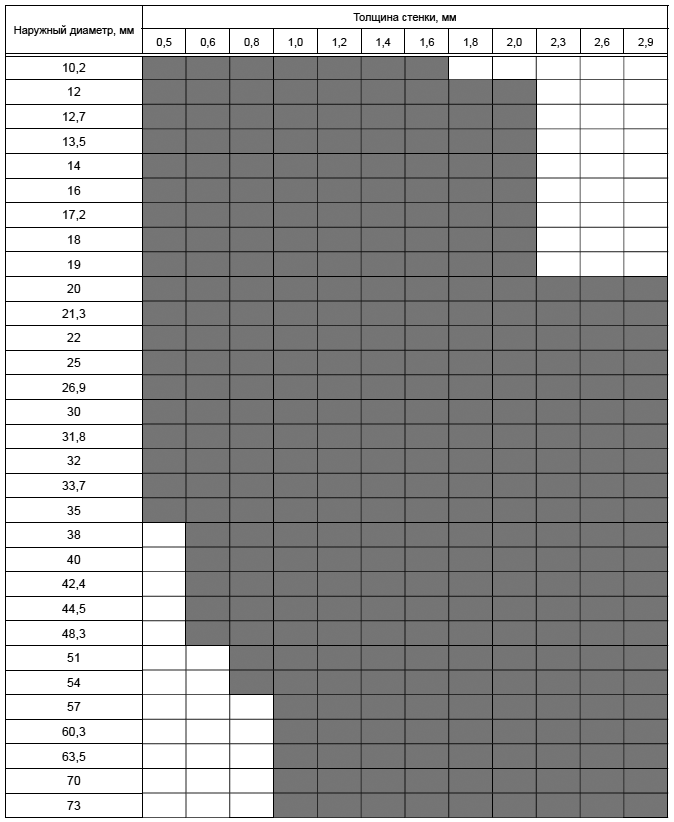

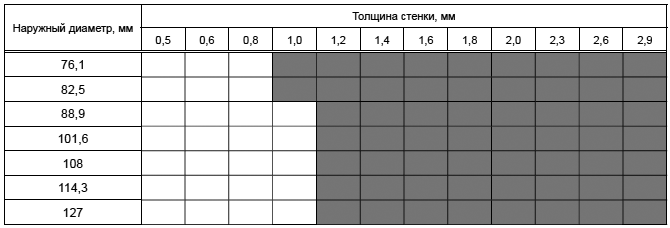

5.3 Размеры

5.3.1 Трубы изготовляют с размерами наружного диаметра и толщины стенки, указанными в таблице 1, длиной в соответствии с требованием заказа.

5.3.2 По согласованию между изготовителем и заказчиком допускается изготовление труб других размеров в пределах, указанных в таблице 1.

Примечание 1 - Теоретическая масса одного погонного метра труб M, кг/м, определяется по формуле (1) с использованием номинального значения наружного диаметра и среднеарифметического значения толщины стенки

где M - число Пи, принятое равным 3,14159;

D - номинальный наружный диаметр, мм;

Примечание 2 - Номинальные значения толщины стенки, длины и наружного диаметра труб указаны с точностью до целого или десятых долей, при этом требования к точности изготовления труб установлены в 7.9. Под номинальными значениями диаметра, толщины стенки и длины в рамках настоящего стандарта следует понимать все значения указанных величин, кроме фактически измеренных на готовых изделиях.

Таблица 1 - Размеры труб

|

Окончание таблицы 1

|

6 Предоставляемая информация

6.1 Обязательная информация

При оформлении заказа на трубы заказчик должен указать следующие обязательные сведения:

- количество (например, общая масса или общая длина труб либо общее количество в штуках);

- марку стали - см. 5.2;

- размер (наружный диаметр и толщина стенки) - см. 5.3;

- длину - см. 5.3.1;

- тип документа о приемочном контроле - см. 9.3.1.

6.2 Дополнительная информация

В настоящем стандарте предусмотрен ряд дополнительных требований (опций), которые описаны ниже. Если заказчик при заказе не указывает дополнительных требований, трубы изготовляют с учетом обязательной информации и обязательных испытаний в соответствии с 6.1 и 9.1.

Дополнительные требования (опции):

- контроль химического состава металла труб (опция 1) - см. 7.4.2;

- испытание на раздачу (опция 3) - см. 7.8.2;

- испытание на бортование (опция 4) - см. 7.8.3;

- испытание внутренним гидростатическим давлением с указанием параметров испытания (опция 5) - см. 7.13.

6.3 Примеры условных обозначений труб

Трубы сварные холоднодеформированные, наружным диаметром 16 мм и толщиной стенки 1,0 мм, длиной 5000 мм, из стали 08Х18Н10Т:

Труба - ХС - 16х1,0х5000 - 08Х18Н10Т - ПНСТ 456-2020

7 Технические требования

7.1 Способ производства

7.1.1 Трубы изготовляют из холоднокатаного листового проката методом холодной формовки с последующей автоматической сваркой без применения присадочных материалов в защитной атмосфере и последующей холодной деформацией не менее 20%.

По согласованию изготовителя и заказчика допускается изменение требований к степени деформации.

7.1.2 После деформации трубы должны проходить термическую обработку по режиму аустенизации 1000°С-1020°С с последующим охлаждением в воде или быстрым охлаждением на воздухе.

7.1.3 До начала исполнения заказа изготовитель предъявляет заказчику результаты контрольной проверки технологии производства труб.

Примечание - Контрольную проверку соответствия технологии производства труб требованиям настоящего стандарта в части обеспечения требуемого уровня качества продукции организует и проводит изготовитель с привлечением ГМО не реже одного раза в три года.

7.2 Требования к листу

7.2.1 Требования к форме, размерам, допускам и состоянию поставки холоднокатаного листового проката устанавливает изготовитель трубы.

7.2.2 Химический состав стали (по плавочному анализу металла ковшевой пробы) должен соответствовать указанному в таблице 2.

Таблица 2 - Химический состав стали и предельные отклонения в трубах

Марка стали | Массовая доля химических элементов, % | ||||||||||

| C | Si | Mn | Cr | Ni | Ti | S | P | Mo | Cu | Fe |

| не более |

|

|

| не более |

| |||||

08Х18Н10 | 0,03 | 0,80 | 2,00 | 17,00- 19,00 | 9,00- 11,00 | 5 · С - 0,70 | 0,020 | 0,035 | - | 0,30 | Осн. |

08X18Н10Т | 0,08 | 0,80 |

|

|

|

|

|

| - | 0,30 | Осн. |

10Х17Н13М2Т | 0,10 | 0,80 |

| 16,00- 18,00 | 12,00- 14,00 | 5 · С - 0,70 |

|

| 2,0-3,0 | 0,30 | Осн. |

Предельные отклонения в металле труб | +0,01 | +0,05 | ±0,05 | ±0,15 | ±0,15 | ±0,05 | +0,005 | +0,005 | ±0,1 | - | - |

Рекомендуемый зарубежный аналог - X2CrNi18-9. Рекомендуемый зарубежный аналог - X6CrNiTi18-10. Рекомендуемый зарубежный аналог - X6CrNiMoTi17-12-2. С - фактическая массовая доля углерода в металле ковшевой пробы или металле труб, определенная с точностью до сотых долей. | |||||||||||

7.2.4 Каждый лист должен быть проконтролирован методом ультразвуковой дефектоскопии (УЗК). Норма сплошности по всей площади проката - класс 1 по ГОСТ 22727-88, настройка чувствительности контроля - D5Э (см. приложение 4 ГОСТ 22727-88). Норма сплошности листов по продольным и поперечным прикромочным зонам (шириной не менее 50 мм) - в соответствии с нормами, установленными для III категории сварных соединений по [4].

7.2.5 Поверхность листового проката должна быть после травления или после светлого отжига.

7.2.5.1 На поверхности листов не допускаются трещины, раскатанные пузыри, плены, следы окалины и перетравов.

7.2.5.2 На поверхности листов допускаются без зачистки рябизна, отдельные забоины, риски, царапины, если их глубина не выводит толщину листа за допустимые пределы.

7.2.6 Ремонт листового проката с применением сварки не допускается.

7.3 Требования к сварке

7.3.1 Сварочные материалы, подготовка кромок листов под сварку и выполнение сварных соединений должны отвечать требованиям [4].

7.3.2 Проверка качества сварочных материалов осуществляется в соответствии с требованиями [5].

7.3.3 Химический состав наплавленного металла и механические свойства металла шва должны соответствовать нормам, установленным [5]. Сварочные материалы должны соответствовать требованиям [4].

7.3.4 При обеспечении требований данного раздела следует применять методики измерений, соответствующие ГОСТ Р 8.932.

7.3.5 Ремонт дефектных мест сварных швов не допускается.

7.4 Химический состав

7.4.1 Химический состав труб принимается по сертификатным данным на листовой прокат и должен отвечать требованиям таблицы 2.

7.4.2 По требованию заказчика (опция 1) выполняется контроль химического состава готовых труб, результат которого должен отвечать требованиям таблицы 2, установленным для марки стали, с учетом допускаемых отклонений.

7.4.3 Трубы должны пройти качественную оценку наличия легирующих химических элементов.

7.5 Механические свойства

7.5.1 Механические свойства металла труб при испытании на растяжение при комнатной температуре должны соответствовать требованиям таблицы 3.

Таблица 3 - Механические свойства металла труб

Марка стали | Испытание на растяжение | Режим термической обработки | |||||

| при комнатной температуре | при 200°С | при 350°С |

| |||

| , Н/мм | , Н/мм | , % | , Н/мм | , Н/мм | Температура аустенизации, °С | Охлаждающая среда |

|

| Не менее |

|

| |||

08X18Н10 | 460-680 | 180 | 40 | 180 | 160 | 1000-1020 | Вода или |

08Х18Н10Т | 500-730 | 200 | 35 | 180 | 160 |

| быстрое |

10Х17Н13М2Т | 500-730 | 345 | 35 | 320 | 320 |

| охлаждение на воздухе |

7.6 Стойкость против межкристаллитной коррозии

Металл труб должен быть стойким против межкристаллитной коррозии после провоцирующего нагрева.

7.7 Микроструктура

Величина зерна основного металла труб должна быть не крупнее номера 6 (номер зерна не менее 6) по ГОСТ 5639.

7.8 Технологические свойства

7.8.1 Трубы с толщиной стенки не более 15% наружного диаметра должны выдерживать испытание на сплющивание. При этом сварной шов должен располагаться на диаметре, перпендикулярном (определяется визуально) оси приложения нагрузки. Результаты испытания считаются положительными, если в зоне максимальной деформации (под углом 90° к оси приложения нагрузки) в сварном соединении и диаметрально противоположной зоне основного металла визуально не будут выявлены трещины и надрывы.

7.8.2 По требованию заказчика (опция 3) трубы должны выдерживать испытание на раздачу.

7.8.3 По требованию заказчика (опция 4) трубы должны выдерживать испытание на бортование на угол 90°. Ширина отгибаемого борта, отмеренная от внутренней поверхности трубы, должна быть не менее 1,5 толщины стенки.

7.9 Предельные отклонения размеров, длины и формы

7.9.1 Отклонения наружного диаметра труб и толщины стенки по концам не должны быть более предельных отклонений, установленных в таблицах 4 и 5 соответственно.

Таблица 4 - Предельные отклонения по наружному диаметру

Номинальный наружный диаметр, мм | Предельные отклонения |

От 10,2 до 30 включ. | ±0,2 мм |

Св. 30 | ±0,8% |

Таблица 5 - Предельные отклонения по толщине стенки

Номинальная толщина стенки, мм | Предельные отклонения |

От 0,5 до 0,7 включ. | ±0,07 мм |

Св. 0,7 до 1,0 включ. | ±0,10 мм |

Св. 1,0 | ±12,5% |

7.9.2 Предельные отклонения по длине труб должны быть согласованы с заказчиком. Отрицательное отклонение по длине труб не допускается.

7.9.3 Отклонение от прямолинейности на любом участке трубы длиной 1000 мм должно быть не более 1,0 мм.

7.10 Состояние поверхности

7.10.1 Поверхность труб должна быть светлой, соответствующей качеству поверхности после термической обработки в защитной атмосфере или вакууме. Допускается матовая поверхность с серым оттенком.

7.10.2 На наружной и внутренней поверхностях труб не допускаются трещины, глубокие риски, вмятины, плены, закаты, рванины, окалины, а также другие дефекты, выводящие диаметр и толщину стенки за допустимые пределы. Поверхность в зоне сварного соединения должна быть гладкой, без переходов, выводящих толщину стенки за допустимые пределы.

7.10.3 Допускается зачистка дефектов абразивным инструментом. Толщина стенки и наружный диаметр в местах зачистки должны отвечать требованиям таблиц 4 и 5.

7.10.4 Без зачистки допускаются мелкие риски, вмятины, рябизна, глубина которых не выводит толщину стенки за допустимые пределы.

7.10.5 Торцы труб должны быть обрезаны под прямым углом и зачищены от заусенцев. Отклонение от перпендикулярности торцов труб наружным диаметром не более 15,9 мм не должно превышать 0,25 мм, наружным диаметром более 15,9 мм - 0,4 мм.

7.11 Вихретоковый контроль

Каждая труба должна подвергаться вихретоковому контролю в соответствии с требованиями 10.7.

7.12 Ультразвуковой контроль

Каждая труба должна подвергаться качественному ультразвуковому контролю на выявление продольных и поперечных дефектов в соответствии с требованиями 10.8.

7.13 Контроль герметичности

7.14 Радиографический контроль

7.14.1 По требованию заказчика сварной шов по всей длине трубы подвергается цифровому радиографическому контролю в соответствии с 10.10 (опция 6).

7.14.2 Контроль радиографическим методом выполняют после испытаний труб внутренним гидростатическим давлением.

7.15 Маркировка, упаковка, транспортирование и хранение

7.15.1 Маркировка, упаковка, транспортирование и хранение труб должны соответствовать требованиям разделов 5, 6, 7, 8 ГОСТ 10692-2015 соответственно и требованиям настоящего раздела.

7.15.2 На наружную поверхность каждой трубы на расстоянии не более 300 мм от одного из торцов должна быть нанесена маркировка, содержащая:

- товарный знак или условное обозначение изготовителя;

- знак технического контроля (ТК);

- размер трубы;

- марку стали;

- номер плавки;

- номер партии.

По согласованию между изготовителем и заказчиком на трубы может быть нанесена дополнительная маркировка.

7.15.3 Маркировка должна быть нанесена водостойкой краской и обеспечивать сохранность маркировочной надписи при транспортировании и хранении труб не менее 6 мес при условии соблюдения требований к транспортированию и хранению.

7.15.4 На замаркированном участке труб не допускается искажение профиля.

7.15.5 Длина замаркированного участка входит в общую длину трубы.

7.15.6 Все трубы должны быть упакованы в деревянные ящики, изготовленные по технической документации изготовителя.

7.15.6.1 Деревянные ящики должны быть такой конструкции, при которой для их закрытия и запирания после укладки труб не требуются гвозди, скрепки, винты или аналогичные крепежные изделия.

7.15.6.2 Конструкция ящика должна также за счет своей жесткости обеспечивать сохранность труб при транспортировании (предохранять от атмосферной коррозии и механических повреждений).

7.15.6.3 Внутреннее пространство деревянного ящика должно быть облицовано пластиковыми листами или полимерным паронепроницаемым материалом во избежание загрязнения труб во время транспортирования и хранения.

7.15.6.4 Все трубы, уложенные в деревянный ящик, должны быть зафиксированы таким образом, чтобы избежать механических повреждений при транспортировании и хранении.

7.15.7 К каждому ящику с трубами, к двум его противоположным торцам, должен быть прикреплен ярлык, на котором должно быть указано:

- товарный знак или условное обозначение изготовителя;

- номер заказа;

- размер труб (наружный диаметр, толщина стенки длина) в миллиметрах;

- марка стали;

- номер плавки;

- номер партии;

- количество труб в штуках и метрах;

- масса нетто и брутто в килограммах или тоннах;

- обозначение настоящего стандарта.

7.15.8 По согласованию между изготовителем и заказчиком может быть выполнена специальная упаковка труб.

7.15.9 По требованию заказчика на наружную и внутреннюю поверхности труб должно быть нанесено временное консервационное покрытие, обеспечивающее защиту поверхности труб от воздействия окружающей среды при транспортировании и хранении на срок до 6 мес включительно.

Способ нанесения и удаления консервационного покрытия должен соответствовать ГОСТ 9.014.

7.15.10 Трубы должны транспортироваться и храниться в условиях, предотвращающих их контакт с металлическими материалами иных структурных классов.

8 Требования безопасности и охраны окружающей среды

Стальные трубы пожаробезопасны, взрывобезопасны, нетоксичны и не требуют специальных мер при транспортировании, хранении и переработке.

Осуществление специальных мер по охране окружающей среды не требуется.

9 Правила приемки

9.1 Общие положения

9.1.1 Трубы принимают партиями. Партия состоит из труб одного номинального диаметра, одной номинальной толщины стенки, одной марки стали, одной плавки, изготовленных по одной технологии и подвергнутых одинаковой окончательной термообработке в проходной печи или в составе одной садки в камерной печи.

9.1.2 Количество изделий в партии должно быть не более 300 штук.

9.1.3 Для проверки соответствия труб требованиям настоящего стандарта изготовитель проводит приемочные испытания, вид и объем которых приведен в таблице 6.

9.1.4 При получении неудовлетворительных результатов хотя бы по одному из видов испытаний по нему проводят повторные испытания на удвоенном количестве изделий, отобранных от той же партии, исключая трубы, не выдержавшие испытаний.

9.1.5 Результаты удовлетворительных повторных испытаний распространяются на всю партию, исключая трубы, не выдержавшие первичных испытаний.

9.1.6 При получении неудовлетворительных результатов повторного испытания хотя бы одного образца все трубы партии подвергают данному испытанию, исключая трубы, не выдержавшие испытания, либо подвергают их переработке. Переработанные трубы предъявляют к приемке как новую партию.

9.1.7 Допускается повторная термообработка труб (но не более двух), забракованных по механическим свойствам и стойкости против межкристаллитной коррозии с предъявлением их к приемке как новой партии.

9.1.8 Оценка соответствия труб в форме контроля при их изготовлении должна выполняться в соответствии с [3].

9.2 Отбор проб

9.2.1 Пробы для изготовления образцов отбирают от одного из концов трубы, отобранной от партии.

9.2.2 Пробы для определения химического состава металла готовых труб отбирают согласно требованиям раздела 3 ГОСТ 7565-81 от образцов для механических испытаний или от трубы в том же месте, где отбираются пробы для механических испытаний.

Таблица 6 - Виды контроля, норма отбора труб и образцов

Требование к | Виды испытаний | Номер пункта | Норма | Норма | |

выполнению испытаний |

| технических требований | требований к методике | отбора труб от партии | отбора образцов от каждой отобранной трубы |

Обязательные испытания | Контроль химического состава стали по анализу ковшевой пробы | 7.2.2 | 10.3.2 | Одна проба от плавки | - |

| Контроль на наличие легирующих элементов в металле труб | 7.4.3 | 10.3.5 | 100% | - |

| Контроль содержания ферритной фазы | 7.2.3 | 10.12 | Одна проба от плавки | - |

| Испытание на растяжение при комнатной температуре с определением , , | 7.5.1 | 10.4 | 5%, но не менее трех труб | 1 |

| Испытание на стойкость против межкристаллитной коррозии | 7.6 | 10.11 | 5%, но не менее трех труб | 1 |

| Технологическое испытание на сплющивание | 7.8.1 | 10.5.1 | Две | 1 |

| Контроль величины зерна | 7.7 | 10.6 | Две | 1 |

| Контроль: - наружного диаметра - толщины стенки - длины - отклонения от прямолинейности | 7.9 | 10.2 | 100% | - |

| Контроль состояния поверхности | 7.10 | 10.1 | 100% | - |

| Вихретоковый контроль | 7.11 | 10.7 | 100% | - |

| Ультразвуковой контроль | 7.12 | 10.8 | 100% | - |

Дополнительные испытания (опции) | Контроль химического состава готовых труб (опция 1) | 7.4.2 | 10.3.1

10.3.3

10.3.4 | 1 | 1 |

| Испытание на растяжение при повышенной температуре (опция 2) | 7.5.2 | 10.4 | 5%, но не менее трех труб | 1 |

| Технологические испытания |

|

| 5%, но не менее трех труб | 1 |

- на раздачу (опция 3) | 7.8.2 | 10.5.2 | |||

- на бортование (опция 4) | 7.8.3 | 10.5.3 | |||

| Контроль герметичности (опция 5) | 7.13 | 10.9 | 100% | - |

| Радиографический контроль сварного соединения (опция 6) | 7.14 | 10.10 | 100% | - |

9.2.3 Вырезку образцов для механических испытаний производят в соответствии с разделом 4 ГОСТ 30432-96, для испытаний технологических свойств - в соответствии с разделом 5 ГОСТ 30432-96.

9.3 Отчетная документация по приемочному контролю

9.3.1 На принятую партию труб оформляют документ о приемочном контроле тип 3.1 или 3.2 по ГОСТ 31458-2015.

9.3.2 Документ о приемочном контроле (сертификат) партии труб должен содержать следующие сведения:

- наименование и адрес изготовителя;

- наименование и адрес заказчика;

- номер заказа;

- обозначение настоящего стандарта;

- вид труб (сварные холоднодеформированные);

- размер труб (наружный диаметр и толщина стенки в соответствии с заказом);

- режим термообработки;

- массу труб;

- количество труб;

- марку стали;

- номер плавки;

- номер партии;

- химический состав стали по результатам плавочного анализа (и металла изделия в соответствии с заказом);

- результаты контроля на наличие легирующих химических элементов;

- результаты контроля содержания ферритной фазы;

- результаты испытаний на растяжение при комнатной температуре с указанием типа образцов;

- результаты неразрушающего контроля с указанием применяемого метода, параметров контроля, вида и размера применяемого настроечного образца;

- результаты контроля величины зерна;

- результаты испытаний на сплющивание, раздачу или бортование в соответствии с заказом;

- результаты испытаний на стойкость против межкристаллитной коррозии;

- результаты любых дополнительных испытаний в соответствии с заказом с указанием их вида и параметров.

9.3.3 По согласованию между изготовителем и заказчиком в документ о приемочном контроле могут быть внесены дополнительные сведения.

9.3.4 По требованию заказчика к отчетной документации по приемочному контролю должны быть приложены:

- сертификат на исходный листовой прокат;

- результаты последней контрольной проверки соответствия технологии производства труб требованиям настоящего стандарта;

- результаты аттестационных испытаний.

10 Методы контроля и испытаний

10.1 Визуальный контроль состояния поверхности

10.1.1 Визуальный контроль производится без применения увеличительных приборов в соответствии с [5], ГОСТ Р 50.05.08. Процедура контроля включает:

- визуальный контроль состояния поверхности основного металла, сварных соединений и торцов труб;

- контроль наличия маркировки.

10.1.2 Контроль внутренней поверхности труб с номинальным внутренним диаметром не менее 40 мм проводят с помощью перископа по всей длине трубы, с номинальным внутренним диаметром менее 40 мм - по длине трубы не менее 500 мм с каждого конца трубы. Требования к перископу в данном стандарте не устанавливаются.

10.1.3 Допускается осматривать внутреннюю поверхность труб, используя подходящие осветительные устройства с обоих концов трубы, на просвет.

10.1.4 Для труб или участков труб, не осмотренных перископом, изготовитель должен гарантировать соответствие внутренней поверхности труб требованиям настоящего стандарта на основании удовлетворительных результатов ультразвукового контроля.

10.2 Измерительный контроль

10.2.1 В рамках осуществления измерительного контроля все измерения следует выполнять с применением:

- средств измерений утвержденного типа, имеющих действующие свидетельства о поверке, - толщиномера, стенкомера, микрометра, штангенциркуля, рулетки измерительной металлической, линейки измерительной металлической, линейки поверочной, ультразвукового толщиномера (см. 10.2.2);

- средств допускового контроля, имеющих сертификаты калибровки.

10.2.2 Измерительный контроль выполняют следующими средствами измерений:

- измерение длины трубы проводят вдоль ее образующей при помощи рулетки измерительной металлической класса точности 2 или 3 по ГОСТ 7502-98 методом прямых измерений в соответствии с руководством по эксплуатации рулетки. Допускаемое отклонение действительной длины интервала шкалы рулетки от нанесенного на шкале, при температуре окружающей среды 20°С и натяжении измерительной ленты рабочим усилием, должно быть не более указанного в ГОСТ 7502-98 (таблица 1);

- контроль толщины стенки труб проводят по концам трубы толщиномерами, стенкомерами по ГОСТ 11358 или микрометрами по ГОСТ 6507. Измерения толщины стенки труб проводят методом прямых измерений в соответствии с руководствами по эксплуатации толщиномера, стенкомера или микрометра не менее чем в четырех центральных сечениях, при этом решение о соответствии или несоответствии значения толщины стенки труб требованиям 7.9.1 принимается на основе результата измерения, имеющего наибольшее по модулю отклонение от номинального значения. Пределы допускаемой погрешности стенкомера или толщиномера должны соответствовать ГОСТ 11358-89 (подраздел 2.2); предел допускаемой погрешности микрометра должен соответствовать ГОСТ 6507-90 (подпункт 2.1.1.3);

- измерение толщины стенки в местах зачистки дефектов производят методом прямых измерений в соответствии с руководством по эксплуатации при помощи ультразвукового толщиномера, метрологические характеристики которого позволяют обеспечить соблюдение требований 7.9.1 настоящего стандарта;

- измерение наружного диаметра труб проводят микрометрами по ГОСТ 6507 или скобами листовыми по ГОСТ 18360, ГОСТ 18365, измерения проводят не менее чем в четырех центральных сечениях, причем решение о соответствии или несоответствии значения наружного диаметра труб требованиям таблицы 9 принимается на основе результата измерения, имеющего наибольшее по модулю отклонение от номинального значения;

- контроль отклонения труб от прямолинейности проводят на участке длиной 1000 мм с помощью линейки поверочной по ГОСТ 8026 [прямолинейность рабочих поверхностей линейки при температуре окружающей среды (20±5)°С, при изменении температуры, не превышающем 0,5°С/ч в диапазоне угла наклона линеек ±20° от среднего положения, должна соответствовать требованиям ГОСТ 8026-92 (таблица 2)] и набора щупов (допускаемые отклонения толщины щупов должны обеспечивать выполнение требований 7.9.3). За значение отклонения от прямолинейности принимается значение толщины такого щупа (совокупности щупов), который можно без видимого зазора поместить между поверхностями трубы и линейки. Отклонение от прямолинейности измеряют не менее чем в трех точках, расположенных вдоль образующей трубы. Решение о соответствии или несоответствии значения отклонения от прямолинейности требованиям 7.9.3 принимается на основе наибольшего из результатов измерений.

Допускается проводить измерительный контроль труб другими средствами измерений, удовлетворяющими требованиям 10.2.1, метрологические характеристики которых позволяют обеспечить соблюдение требований 7.9. Если измерительный контроль труб проводят методом косвенных измерений, то соответствующая методика измерений должна быть аттестована и соответствовать требованиям ГОСТ Р 8.932.

10.3 Определение химического состава

10.3.1 В рамках процедуры определения химического состава все измерения следует выполнять с применением средств измерений утвержденного типа, имеющих действующие свидетельства о поверке, а применяемые методики (методы) измерений должны соответствовать требованиям ГОСТ Р 8.932.

10.3.2 Химический состав стали по ковшевой пробе принимают по документу о качестве исходного листового проката и переносят в отчетную документацию по приемочному контролю труб.

10.3.3 Определение химического состава стали осуществляют по ГОСТ 12344, ГОСТ 12345, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ 12350, ГОСТ 12352, ГОСТ 12353, ГОСТ 12354, ГОСТ 12355, ГОСТ 12356, ГОСТ 27809.

10.3.4 Допускается проводить определение химического состава стали фотоэлектрическим методом спектрального анализа по ГОСТ 18895, ГОСТ Р 54153.

10.3.5 Качественную оценку наличия легирующих химических элементов в трубах проводят методом стилоскопирования по документации изготовителя или методами спектрального анализа.

10.4 Испытания на растяжение

10.4.1 Проведение испытаний на растяжение следует выполнять при помощи испытательного оборудования, имеющего действующий аттестат в соответствии с требованиями [3]; если техническое устройство для воспроизведения условий испытаний одновременно является и СИ, причем точностные характеристики воспроизведения условий испытаний полностью определяются метрологическими характеристиками этого СИ, то такое устройство должно иметь действующее свидетельство о поверке или сертификат калибровки. Все измерения в рамках проведения испытаний на растяжение и контроль следует выполнять с применением средств измерений утвержденного типа, имеющих действующие свидетельства о поверке, а применяемые методики (методы) измерения должны быть аттестованы и соответствовать ГОСТ Р 8.932.

10.4.2 Для определения механических свойств металла труб (временного сопротивления, предела текучести, относительного удлинения и сужения) проводят испытание на растяжение:

- при комнатной температуре - в соответствии с разделом 3 ГОСТ 10006-80. Машины для испытания материалов на растяжение должны соответствовать требованиям раздела 2 ГОСТ 10006-80 и разделов 2-4 ГОСТ 28840-90 [пределы допускаемой погрешности измерения нагрузки при прямом ходе (в процентах от измеряемой нагрузки) должны соответствовать ГОСТ 28840-90 (таблица 2); пределы допускаемой погрешности измерения деформации (удлинения) должны соответствовать ГОСТ 28840-90 (таблица 3); все измерения осуществляют методом прямых измерений в соответствии с разделом 3 ГОСТ 10006-80 и руководством по эксплуатации машин];

- при повышенной температуре - в соответствии с разделом 3 ГОСТ 19040-81. Требования к машинам для испытания материалов на растяжение при повышенной температуре аналогичны требованиям к машинам, предъявляемым при проведении испытаний при комнатной температуре.

10.4.3 Скорость деформации образца до предела текучести должна быть не менее 0,25 мм/мин и не более 10 мм/мин, при арбитражных испытаниях - не менее 0,25 мм/мин и не более 4 мм/мин; после достижения предела текучести - не более 40 мм/мин.

10.5 Испытания на сплющивание, раздачу, бортование

10.5.1 Качественное испытание на сплющивание проводят в соответствии с разделом 3 ГОСТ 8695-75. Испытания на сплющивание проводят до соприкосновения внутренней поверхности образца.

10.5.2 Качественное испытание на раздачу проводят в соответствии с разделом 3 ГОСТ 8694-75 на оправке с номинальным углом конусности 30° до увеличения наружного диаметра труб на 10%.

10.5.3 Качественные испытания на бортование проводят по ГОСТ 8693.

10.6 Контроль микроструктуры

Контроль величины зерна проводят металлографическим методом по ГОСТ 5639 на продольных шлифах длиной не менее 15 мм.

10.7 Метод проведения вихретокового контроля

Контроль вихретоковым методом для выявления дефектов проводят по методике контроля, разработанной в соответствии с требованиями ГОСТ Р ИСО 10893-2, уровень приемки Е2 или Е2Н. Данный метод контроля является качественным, поэтому требования к измерениям не устанавливаются.

10.8 Метод проведения ультразвукового контроля

10.8.1 Ультразвуковой контроль труб для выявления продольных и поперечных дефектов проводят по методике контроля, разработанной в соответствии с требованиями ГОСТ ISO 10893-10, уровень приемки U2, подуровень С, длина настроечного паза - не более 25 мм. Данный метод контроля является качественным, поэтому требования к измерениям не устанавливаются.

10.8.2 Концы труб, не проконтролированные при автоматизированном контроле, должны быть обрезаны или проконтролированы ручным или полуавтоматизированным контролем по ГОСТ ISO 10893-10 в соответствии с условиями 10.8.1.

10.9 Метод проведения контроля герметичности

10.9.1 Испытания труб внутренним гидростатическим давлением проводят в соответствии с разделом 7 ГОСТ 3845-2017 с выдержкой труб под испытательным давлением не менее 10 с (время выдержки измеряют методом прямых измерений в соответствии с руководством по эксплуатации при помощи секундомера, имеющего действующее свидетельство о поверке или сертификат калибровки, требования к погрешности измерения секундомера в настоящем стандарте не устанавливаются).

10.9.2 По согласованию заказчика и изготовителя допускается замена испытаний труб внутренним гидростатическим давлением на пневматические испытания.

Пневматические испытания проводят по методике, удовлетворяющей требованиям ГОСТ Р 8.932.

10.10 Методы проведения радиографического контроля

Цифровой радиографический контроль сварного соединения выполняют по методике контроля, разработанной в соответствии с требованиями ГОСТ Р ИСО 10893-7, класс качества В. Данный метод контроля является качественным, поэтому требования к измерениям не устанавливаются.

10.11 Испытание на стойкость против межкристаллитной коррозии

Стойкость основного металла и сварного соединения против межкристаллитной коррозии контролируют в соответствии с ГОСТ 6032 после провоцирующего нагрева методом АМУ.

10.12 Определение содержания ферритной фазы

10.12.1 Данные об объемной доле (содержании) ферритной фазы, измеренной при помощи объемного ферритометра, принимают по документу о качестве листового проката и переносят в отчетную документацию по приемочному контролю труб.

10.12.2 Содержание ферритной фазы в металле шва контролируют по методике контроля, разработанной в соответствии с требованиями ГОСТ Р 53686.

11 Гарантии изготовителя

Изготовитель должен гарантировать соответствие труб требованиям настоящего стандарта при условии соблюдения потребителем правил транспортирования и хранения, установленных в разделах 7, 8 ГОСТ 10692-2015 соответственно.

Библиография

[1] | НП-001-15 | Федеральные нормы и правила в области использования атомной энергии. Общие положения обеспечения безопасности атомных станций |

[2] | НП-089-15 | Федеральные нормы и правила в области использования атомной энергии. Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок |

[3] | НП-071-18 | Федеральные нормы и правила в области использования атомной энергии "Правила оценки соответствия продукции, для которой устанавливаются требования, связанные с обеспечением безопасности в области использования атомной энергии, а также процессов ее проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации, утилизации и захоронения" |

[4] | НП-104-18 | Федеральные нормы и правила в области использования атомной энергии "Сварка и наплавка оборудования и трубопроводов атомных энергетических установок" |

[5] | НП-105-18 | Федеральные нормы и правила в области использования атомной энергии "Правила контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже" |

УДК 621.774.2:006.354 | ОКС 23.040.10 27.120.99 |

Ключевые слова: стальные сварные прямошовные трубы, прямошовные деформированные трубы, трубы для атомных энергетических установок, размер, способ производства, химический состав, механические свойства при комнатной температуре, испытания технологических свойств, макроструктура, качество поверхности, отделка концов труб, маркировка, упаковка, приемка, испытания, контроль, транспортирование, хранение | |