ГОСТ Р ИСО 3724-2011

Группа Т58

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГИДРОПРИВОД ОБЪЕМНЫЙ

Фильтроэлементы. Метод испытания на усталостную прочность при прохождении потока жидкости, содержащего твердый загрязнитель

Hydraulic fluid power. Filter elements. Determination of resistance to flow fatigue using particulate contaminant

ОКС 23.100.60

Дата введения 2012-12-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Научно-исследовательский центр контроля и диагностики технических систем" (АНО "НИЦ КД") на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 184 "Обеспечение промышленной чистоты"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 декабря 2011 г. N 670-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 3724:2007* "Гидропривод объемный. Фильтроэлементы. Метод испытания на усталостную прочность при прохождении потока жидкости, содержащего твердый загрязнитель" (ISO 3724:2007 "Hydraulic fluid power - Filter elements - Determination vesistance to flow fatigue using particulate contaminant").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

В гидросистемах объемных гидроприводов передача и управление энергией осуществляется с помощью жидкости под давлением внутри закрытой системы. Жидкость является одновременно смазкой и средством передачи энергии. Уровень чистоты жидкости обеспечивают фильтры, удаляющие твердые частицы. Непосредственно фильтрование осуществляется в фильтроэлементе, представляющем собой конструкцию из пористого материала.

Эффективность фильтроэлемента при обеспечении уровня чистоты жидкости зависит от его конструкции и чувствительности к неустойчивым условиям, которые могут привести к механическому напряжению и повреждению фильтроэлемента.

1 Область применения

В настоящем стандарте установлен метод определения усталостной прочности фильтроэлементов, используемых в фильтрах объемных гидроприводов, загруженных твердым загрязнителем, при действии циклически изменяющегося расхода испытательной жидкости (далее - жидкости) и предварительно определенном максимальном перепаде давлений.

Настоящий стандарт устанавливает также единый метод проверки способности фильтроэлементов сопротивляться деформации, вызываемой циклическими изменениями перепада давлений из-за колебаний расхода жидкости.

Примечание - В приложении А приведены результаты анонимного исследования, проведенного для проверки методики испытаний, установленной в настоящем стандарте.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты*:

_______________

* Таблицу соответствия национальных (межгосударственных) стандартов международным см. по ссылке. - .

ИСО 1219-1 Гидроприводы объемные, пневмоприводы и их компоненты. Графические обозначения и принципиальные схемы. Часть 1. Графические обозначения для общепринятого использования и применительно к обработке данных (ISO 1219-1, Fluid power systems and components - Graphic symbols and circuit diagrams - Part 1: Graphic symbols for conventional use and data-processing applications)

ИСО 1219-2 Гидроприводы объемные, пневмоприводы и их компоненты. Графические обозначения и принципиальные схемы. Часть 2. Принципиальные схемы (ISO 1219-2, Fluid power systems and components - Graphic symbols and circuit diagrams - Part 2: Circuit diagrams)

ИСО 2941 Гидроприводы объемные. Фильтроэлементы. Гидропривод объемный. Фильтроэлементы. Проверка на прочность при максимальном/разрушающем перепаде давлений (ISO 2941, Hydraulic fluid power. Filter elements. Verification of collapse/burst pressure rating)

ИСО 2942 Гидроприводы объемные. Фильтроэлементы. Испытание на герметичность и определение точки появления первых пузырьков (ISO 2942, Hydraulic fluid power - Filter elements - Verification of fabrication integrity and determination of the first bubble point)

ИСО 2943 Гидроприводы объемные. Фильтроэлементы. Проверка совместимости материала фильтроэлемента с жидкостями (ISO 2943:1998, Hydraulic fluid power - Filter elements - Verification of material compatibility with fluids)

ИСО 5598 Гидроприводы объемные, пневмоприводы и их компоненты. Словарь (ISO 5598, Fluid power systems and components - Vocabulary)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 5598, а также следующие термины с соответствующими определениями.

3.1 усталостная прочность фильтроэлемента (filter element resistance to flow fatigue): Способность фильтроэлемента сопротивляться разрушению структуры из-за деформации, возникающей при циклических изменениях расхода жидкости.

3.2 максимальный перепад давлений на собранном фильтре (maximum assembly differential pressure

): Сумма перепада давлений на корпусе фильтра и максимального перепада давлений на фильтроэлементе.

3.3 перепад давлений на корпусе фильтра (housing differential pressure

): Перепад давлений на корпусе фильтра без фильтроэлемента.

3.4 максимальный перепад давлений на фильтроэлементе (maximum element differential pressure

): Предельный перепад давлений на фильтроэлементе, указанный изготовителем, при котором допускается его эксплуатация.

4 Условные графические обозначения и принципиальные схемы

Условные графические обозначения - по ИСО 1219-1, принципиальные схемы - по ИСО 1219-2.

5 Испытательное оборудование

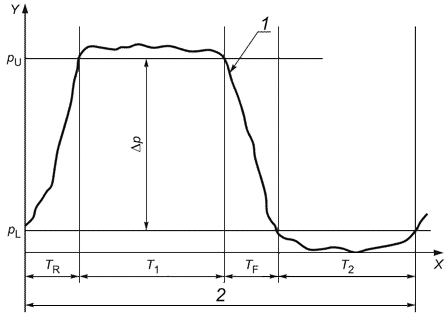

5.1 Датчик давления и самопишущий прибор с частотными характеристиками, подходящими для получения кривой зависимости давления в испытательном стенде от времени в течение одного полного цикла испытания фильтроэлемента на усталостную прочность (см. рисунок 1).

- время, с;

- давление, кПа; 1 - реальное давление в испытательном стенде при испытании, кПа; 2 - продолжительность одного полного цикла испытания

;

- самое низкое давление в испытательном стенде;

10%

;

- самое высокое давление в испытательном стенде; погрешность

составляет ±10%;

- время нарастания;

(15±5)%

;

- время, в течение которого сохраняется самое высокое давление в испытательном стенде;

(35±5)%

;

- время спада;

(15±5)%

;

- время, в течение которого давление в системе отсутствует;

(35±5)%

Рисунок 1 - Форма кривой зависимости давления в испытательном стенде от времени одного полного цикла при испытании фильтроэлемента на усталостную прочность

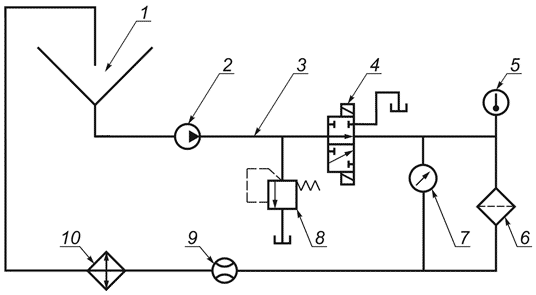

5.2 Стенд для испытания на усталостную прочность, обеспечивающий изменение расхода жидкости при испытании от 0 л/мин до номинального значения (см. рисунки 1 и 2).

1 - введение загрязнителя; 2 - насос; 3 - другой вариант места введения загрязнителя; 4 - распределитель электрогидравлический; 5 - датчик температуры; 6 - испытываемый фильтроэлемент; 7 - дифференциальный манометр; 8 - клапан предохранительный; 9 - расходомер; 10 - теплообменник

Примечание - На рисунке приведена упрощенная схема испытательного стенда, включающая только основные компоненты, необходимые для проведения испытания, установленного в настоящем стандарте. Допускается использовать другие компоненты или дополнительные контуры (например, контур с очистительным фильтром).

Рисунок 2 - Типовая схема стенда для проведения испытания фильтроэлемента на усталостную прочность

5.3 Корпус фильтра для испытания фильтроэлемента, изготовленный таким образом, что жидкость не может проходить через него, минуя фильтроэлемент. Фильтр должен быть модифицируемым для обеспечения соответствия этой цели.

5.4 Жидкость вязкостью от 14 до 32 мм·с

при температуре испытания. Совместимость жидкости с фильтрующим материалом по ИСО 2943. Используют любую жидкость, совместимую с фильтрующим материалом.

5.5 Счетчик для регистрации циклов изменения расхода жидкости при проверке усталостной прочности фильтроэлементов.

5.6 Инертный твердый загрязнитель, не вызывающий увеличения прочности фильтроэлемента, используемый для загрузки исследуемого фильтроэлемента.

Примечание - Для загрузки фильтроэлемента подходит тестовая пыль по ИСО 12103-1.

6 Погрешность приборов и условия испытания

Погрешность показаний измерительных приборов и допустимые отклонения параметров условий испытаний приведены в таблице 1.

Таблица 1 - Погрешности измерительных приборов и допустимые отклонения параметров условий испытания

Параметр | Единицы | Погрешность прибора - допустимое отклонение показаний, % | Допустимое отклонение параметра, ± % |

Расход жидкости | л/мин | ±2 | 10 |

Перепад давлений | кПа | ±2 | 10 |

Температура | °С | ±1 | 3 |

Частота циклов | Гц | - | 10 |

7 Проведение испытаний

7.1 Проверяют герметичность фильтроэлемента в соответствии с ИСО 2942.

7.2 Фильтроэлементы, не соответствующие требованиям ИСО 2942, дальнейшим испытаниям не подвергают.

7.3 Устанавливают корпус фильтра на испытательный стенд (см. 5.2 и рисунок 2).

7.4 Строят график зависимости перепада давлений на корпусе фильтра () от расхода жидкости (

). Определяют перепад давлений на корпусе без фильтроэлемента при расходе жидкости от 25% до 100% номинального значения при температуре испытания. Результаты заносят в протокол испытаний (см. таблицу 2).

7.5 Устанавливают фильтроэлемент в корпус фильтра.

7.6 Вычисляют максимальный перепад давлений на собранном фильтре (), равный сумме предварительно определенного максимального перепада давлений на фильтроэлементе (

) и перепада давлений на корпусе фильтра (

), и строят график зависимости

от расхода жидкости при значениях, указанных в 7.4. Результаты заносят в протокол испытаний (см. таблицу 2).

7.7 Вводят тестовую пыль в систему до тех пор, пока не будет достигнут максимальный перепад давлений на собранном фильтре ().

Примечание - Для загрузки фильтроэлемента потребуется большее количество загрязнителя, чтобы максимальный перепад давлений на фильтроэлементе был достигнут при расходе жидкости, составляющем 25% номинального значения. Однако, поскольку в фильтроэлементе может происходить десорбция частиц из-за изменений расхода жидкости, изначально рекомендуется вводить загрязнитель при минимальном или промежуточном значении расхода (что составляет 25% или другую величину от номинального значения расхода), пока не будет достигнут максимальный перепад давлений на собранном фильтре. При таком подходе можно свести к минимуму общее количество тестовой пыли, используемой в испытании, поскольку перепад давлений может быть достигнут за счет увеличения расхода жидкости вместо добавления тестовой пыли.

Если целесообразно начинать испытание фильтроэлемента на усталостную прочность, прикладывая к нему максимальный перепад давлений для собранного фильтра, то перед тем как приступить к 7.8, убеждаются в том, что на счетчике циклов установлено нулевое показание.

Изначально тестовую пыль вводят одинаковым образом. При введении порциями рекомендуется за один раз вводить тестовую пыль массой 5% оцененной грязеемкости фильтроэлемента.

Примечание - При необходимости испытание может быть прервано и начато заново. Если испытание прерывают, то может потребоваться добавить дополнительное количество тестовой пыли для восстановления максимального перепада давлений на собранном фильтре.

7.8 Начинают испытание фильтроэлемента на усталостную прочность. Каждый цикл испытания состоит в изменении расхода жидкости, проходящей через фильтроэлемент, от 0 л/мин до значения от 25% до 100% номинального расхода жидкости и обратно до 0 л/мин; при этом зависимость перепада давлений на фильтре от времени должна иметь вид, приведенный на рисунке 1. Частота колебаний расхода жидкости при проведении испытания должна составлять от 0,2 до 1 Гц (включительно) и оставаться постоянной с допустимым отклонением, установленным в таблице 2.

Для того чтобы при проведении испытания перепад давлений в области его скачка (см. зависимость перепада давлений, приведенную на рисунке 1) не превышал его максимального значения на собранном фильтре с отклонением не более ±10%, используют предохранительный клапан (см. рисунок 2). Для поддержания заданного перепада давлений во время испытания можно периодически добавлять тестовую пыль.

7.9 Контролируют и регулируют перепад давлений на собранном фильтре путем уменьшения или увеличения расхода жидкости от 25% до 100% номинального значения.

7.10 Повторяют необходимое число циклов испытания фильтроэлемента на усталостную прочность.

7.11 Строят типичную кривую зависимости давления в испытательном стенде от времени по крайней мере для одного полного цикла (см. рисунок 1) и прикладывают к протоколу испытаний.

7.12 Определяют прочность фильтроэлемента при максимальном/разрушающем перепаде давлений по ИСО 2941, но перед испытанием не определяют давление, соответствующее появлению первого пузырька.

8 Критерии приемки

Фильтроэлемент считают пригодным, если он успешно прошел испытание на прочность при максимальном/разрушающем перепаде давлений по ИСО 2941 после испытания на усталостную прочность с соответствующим числом циклов изменения расхода жидкости с учетом исключения, приведенного в 7.12.

9 Представление данных

Представляют как минимум все данные по испытанию и результаты вычислений, указанные в разделе 7. Протокол испытаний оформляют в соответствии с таблицей 2.

10 Идентификационное положение (со ссылкой на настоящий стандарт)

В протоколах испытаний, каталогах и рекламных материалах для подтверждения соответствия требованиям настоящего стандарта приводят следующее заключение:

"Испытание фильтроэлемента на усталостную прочность при прохождении потока жидкости, содержащего твердый загрязнитель, соответствует ГОСТ Р ИСО 3724-2011".

Таблица 2 - Данные и результаты вычислений, полученные при проведении испытания фильтроэлемента на усталостную прочность при прохождении потока жидкости, содержащего твердый загрязнитель - Образец формы протокола испытаний

Испытательная лаборатория | Дата испытания: | Оператор: | |||||||||||||||||||||||

Идентификационные данные фильтра и фильтроэлемента | |||||||||||||||||||||||||

N фильтроэлемента _________ | N корпуса фильтра ______________ | ||||||||||||||||||||||||

Ввинчиваемый фильтроэлемент: да___нет____ | Минимальное давление, при котором фильтроэлемент герметичен ______________Па | ||||||||||||||||||||||||

Условия испытания | |||||||||||||||||||||||||

Испытательная жидкость | |||||||||||||||||||||||||

Тип: | Вязкость: | N партии | |||||||||||||||||||||||

Вязкость при температуре испытания __________ | мм | Температура ___________ | °С | ||||||||||||||||||||||

Загрязнитель | |||||||||||||||||||||||||

Тип: | N партии | ||||||||||||||||||||||||

Испытательный стенд | |||||||||||||||||||||||||

Максимальный расход жидкости | л/мин | Максимальный перепад давлений на | |||||||||||||||||||||||

фильтроэлементе | кПа | ||||||||||||||||||||||||

Результаты испытаний | |||||||||||||||||||||||||

Герметичность фильтроэлемента | |||||||||||||||||||||||||

Давление, при котором появляется первый пузырек по ИСО 2942:_____Па |

| ||||||||||||||||||||||||

Смачивающая жидкость: | |||||||||||||||||||||||||

Перепад давлений ( | |||||||||||||||||||||||||

Расход жидкости | л/мин | ||||||||||||||||||||||||

Перепад давлений на корпусе фильтра | кПа | ||||||||||||||||||||||||

Максимальный перепад давлений на фильтроэлементе | кПа | ||||||||||||||||||||||||

Максимальный перепад давлений на собранном фильтре | кПа | ||||||||||||||||||||||||

Форма колебаний сигнала (с приложением кривой зависимости давления в испытательном стенде от времени в течение одного полного цикла испытания фильтроэлемента на усталостную прочность в соответствии с ИСО 3724 см. рисунок 1). | |||||||||||||||||||||||||

Число полных циклов | Частота циклов | Гц | |||||||||||||||||||||||

Результаты испытания по определению прочности при максимальном/разрушающем перепаде давлений по ИСО 2941 (см. ИСО 3724, 7,12): (включая все данные, необходимые по ИСО 2941) | |||||||||||||||||||||||||

Приложение А

(справочное)

Результаты анонимных испытаний, проведенных для проверки методики, установленной в настоящем стандарте

А.1 Исходная информация

Зимой 1999 г. было проведено международное анонимное исследование с участием восьми лабораторий из разных стран. В то время в проекте стандарта ИСО 3724 было установлено положение об использовании жидкости с более высокой вязкостью вместо тестовой пыли для создания максимального перепада давлений на фильтроэлементе. Каждой лабораторией было получено указание на испытание двух фильтроэлементов по методике, установленной в проекте стандарта, с использованием среднедисперсной тестовой пыли ИСО (по ИСО 12103-1) и двух фильтроэлементов - с использованием жидкости с высокой вязкостью.

А.2 Методика анонимных испытаний

Номинальный расход жидкости составлял 70 л/мин, максимальный перепад давлений на фильтроэлементе - 355 кПа (3,55 бар), требуемое число циклов испытания на усталостную прочность - 50000. Все лаборатории получили указание испытать два фильтроэлемента с использованием среднедисперсной тестовой пыли ИСО (по ИСО 12103-1) в сочетании с жидкостью класса вязкости ISO VG 32 (по ИСО 3448) и другие два фильтроэлемента - только с использованием жидкости класса вязкости ISO VG 320 или 460. По завершении 50000 циклов испытания на усталостную прочность все фильтроэлементы прошли проверку на прочность при максимальном/разрушающем перепаде давлений по ИСО 2941.

А.3 Вывод

Семь из восьми лабораторий завершили испытания и представили следующие данные:

- результаты проверки фильтроэлементов на герметичность по ИСО 2942;

- графики колебаний сигнала для одного цикла испытания на усталостную прочность;

- данные, относящиеся к настоящему приложению.

Четыре из восьми лабораторий предоставили следующие данные:

- результаты и построенные графики для испытания по ИСО 2941 по определению прочности при максимальном/разрушающем перепаде давлений.

Всего было проведено 22 отдельных испытания:

- 14 испытаний с использованием тестовой пыли для создания перепада давлений на фильтроэлементе;

- восемь испытаний с использованием жидкости высокой вязкости для создания перепада давлений на фильтроэлементе;

- 43% (6 из 14) испытаний с использованием тестовой пыли были прерваны до завершения 50000 циклов испытания на усталостную прочность из-за визуально просматриваемых повреждений фильтрующего материала;

- все фильтры, испытанные с жидкостью высокой вязкости, прошли 50000 циклов испытания на усталостную прочность.

А.4 Результаты наблюдений

А.4.1 Из-за особенностей конструкции фильтроэлементов они не прошли требуемые 50000 циклов испытания на усталостную прочность при перепаде давлений 355 кПа (3,55 бар) и использовании тестовой пыли, поскольку 6 из 14 испытываемых фильтроэлементов были повреждены, не прошли требуемое число циклов.

А.4.2 Оказалось, что жидкость высокой вязкости не так сильно воздействует на фильтрующий материал по сравнению с тестовой пылью, поскольку 100% фильтроэлементов, испытываемых с жидкостью высокой вязкости, успешно прошли требуемые 50000 циклов испытания на усталостную прочность.

А.4.3 Давление, при котором появляется первый пузырек, определенное сразу после испытания фильтроэлементов на усталостную прочность, было выше при испытании с жидкостью высокой вязкости (см. результаты, предоставленные лабораториями 2, 4 и 5). При внутрилабораторной проверке прочности фильтроэлементов максимальный/разрушающий перепад давлений в целом также был выше (см. результаты, предоставленные лабораториями 2 и 4).

А.4.4 В лаборатории 2 в обоих испытаниях была использована жидкость самой высокой вязкости, и в целом были получены более высокие значения давления, при котором появляется первый пузырек, и при проверке прочности при максимальном/разрушающем перепаде давлений (см. таблицу А.1).

А.4.5 Оказалось, что испытание фильтроэлемента на герметичность (определение давления, при котором появляется первый пузырек) непосредственно после испытания на усталостную прочность не обеспечивает удовлетворительного определения прочности при максимальном перепаде давлений. Для двух фильтроэлементов, испытанных в лаборатории 2, было получено давление, при котором появляется первый пузырек, составляющее 25% установленного для них номинального значения, но при этом они прошли испытание по проверке прочности при максимальном перепаде давлений (т.е. более 1000 кПа). Для двух фильтроэлементов, испытанных в лабораториях 5 и 10, были получены аналогичные характеристики.

А.4.6 Только в трех из проведенных 22 испытаний была использована возможность проводить испытание при расходе жидкости, составляющем 25% номинального значения (см. 7.4). Все остальные испытания проводили при расходе жидкости, составляющем 64% номинального значения или выше.

А.4.7 Практически все лаборатории предоставили кривую зависимости давления в испытательном стенде от времени, соответствующую требованиям (см. рисунок 1).

А.5 Результаты анонимного исследования

См. таблицу А.1.

Таблица А.1 - Результаты анонимного исследования, проведенного для проверки методики испытания по ИСО 3724

N лабо- | Давление, при котором появляется первый пузырек, мбар | Тип загрузки | Вяз- | Расход жид- | Частота смены циклов, Гц | Число циклов | Давление, при котором появляется следующий пузырек, мбар | Макси- | Давление, при котором появляется последний пузырек, мбар |

1 | 34 | ISO MTD | 32 при 40 | 70 | 0,5 | 15500 | 3,5 | Не проводилось | - |

1 | 33 | ISO MTD | 32 при 40 | 70 | 0,5 | 16000 | 3,5 | Не проводилось | - |

Комментарии лаборатории 1: При проведении обоих испытаний было добавлено более 200 г среднедисперсной тестовой пыли ИСО; после приблизительно 1600 циклов фильтрующий материал был полностью разрушен | |||||||||

2 | 22,5 | ISO MTD | 72 при 23,5 | 70 | 0,5 | 50000 | 5,8 | 1185 | 4,5 |

2 | 20,5 | ISO MTD | 72 при 23,5 | 70 | 0,5 | 50000 | 5,8 | 1203 | 4,3 |

2 | 20,7 | Жидкость высокой вязкости | 726 при 26 | 20-30 | 0,2 | 50000 | 20,5 | 1400 | 6,5 |

2 | 18,5 | Жидкость высокой вязкости | 726 при 26 | 20-30 | 0,2 | 50000 | 28 | 1230 | 6,8 |

4 | 21,8 (вспенивание при 29) | ISO MTD | 32 при 38 | 70 | 0,5 | 10000 | 4,2 (вспенивание при 4,7) | Не проводилось | - |

4 | 22 (вспенивание при 30) | ISO MTD | 32 при 38 | 70 | 0,3 | 7000 | 4,2 (вспенивание при 4,6) | Не проводилось | - |

4 | 22,5 (вспенивание при 29) | Жидкость высокой вязкости | 726 при 26 | 70 | 0,5 | 50000 | 4,6 (вспенивание при 9,6) | Не проводилось | - |

4 | 22,4 (вспенивание при 29,7) | Жидкость высокой вязкости | 726 при 26 | 70 | 0,5 | 50000 | 5,2 (вспенивание при 13,7) | Не проводилось | - |

5 | 31 | ISO MTD | 32 при 40 | 60-70 | 0,5 | 50000 | Не проводилось | 931 | 6 |

5 | 25,6 | ISO MTD | 32 при 40 | 60-70 | 0,5 | 50000 | Не проводилось | 1310 | 5 |

5 | 25,6 | Жидкость высокой вязкости | 400 при 21 | 23-26 | 0,5 | 50000 | 15 | 1241 | 5,5 |

5 | 29,9 | Жидкость высокой вязкости | 220 при 30 | 64-70 | 0,5 | 50000 | 7,2 | 1310 | 5,5 |

7 | Комментарии лаборатории 7: Не было возможности поддерживать заданный перепад давлений; предпочтительно были проведены испытания с использованием жидкости высокой вязкости | ||||||||

8 | 18,8 | ISO MTD | 32 при 40 | 70 | 0,5 | 50000 | Не проводилось | 882 | 5,73 |

8 | 29,9 | ISO MTD | 32 при 40 | 70 | 0,5 | 50000 | Не проводилось | 774 | 5,23 |

8 | 27,4 | Жидкость высокой вязкости | 852 при 23 | - | - | - | - | - | - |

Комментарии лаборатории 8: Не удалось получить удовлетворительную кривую зависимости перепада давлений от времени при использовании жидкости высокой вязкости | |||||||||

10 | 21 | ISO MTD | 16 при 42 | 48 | 1 | 50000 | 20 | 557 | Неизвестно |

10 | 22 | ISO MTD | 16 при 42 | 48 | 1 | 50000 | 5 | 729 | 5 |

10 | 22 | Жидкость высокой вязкости | 400 при 40 | 45 | 1 | 50000 | 5 | 1013 | 3 |

10 | 22 | Жидкость высокой вязкости | 400 при 40 | 50 | 1 | 50000 | 5 | 456 | 3 |

11 | 23,9 | ISO MTD | 23 при 20 | 70 | 0,08 | 14977 | 3,8 | - | - |

11 | 24 | ISO MTD | 23 при 20 | 70 | 0,16 | 10694 | 4,4 | - | - |

| |||||||||

А.6 Выводы

Анонимное исследование, проведенное для проверки методики, установленной в рабочем проекте настоящего стандарта, было успешным, и по его результатам жидкость высокой вязкости была исключена из условий испытаний и вязкость испытательной жидкости была ограничена диапазоном от 14 до 32 мм/с, поскольку оказалось, что жидкость высокой вязкости не оказывает на фильтроэлемент такого воздействия, как твердый загрязнитель.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Российской Федерации

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ИСО 1219-1 | - | ГОСТ 2.780-96 "Единая система конструкторской документации. Обозначения условные графические. Кондиционеры рабочей среды, емкости гидравлические и пневматические" |

ИСО 1219-2 | - | ГОСТ 2.782-96 "Единая система конструкторской документации. Обозначения условные графические. Машины гидравлические и пневматические" |

ИСО 2941 | IDT | ГОСТ Р ИСО 2941-2011 "Гидропривод объемный. Фильтроэлементы. Проверка на прочность при максимальном/разрушающем перепаде давлений" |

ИСО 2942 | IDT | ГОСТ Р ИСО 2942-2010 "Гидропривод объемный. Фильтроэлементы. Испытание на герметичность и определение точки появления первых пузырьков" |

ИСО 2943 | IDT | ГОСТ Р ИСО 2943-2011 "Гидропривод объемный. Фильтроэлементы. Проверка совместимости материала фильтроэлемента с жидкостями" |

ИСО 5598 | IDT | ГОСТ 17752-81 "Гидропривод объемный и пневмопривод. Термины и определения" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

Библиография

[1] ISO 3448:1975 | Industrial liquid lubricants - ISO viscosity classification (ИСО 3448, Материалы смазочные жидкие индустриальные. Классификация вязкости по ISO) | |

[2] ISO 5725-1:1994 | Accuracy (trueness and precision) of measurement methods and results - Part 1: General principles and definitions (ИСО 5725-1:1994, Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Основные положения и определения) | |

[3] ISO 5725-2:1994 | Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method (ИСО 5725-2:1994, Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений) | |

[4] ISO 5725-3:1994 | Accuracy (trueness and precision) of measurement methods and results - Part 3: Intermediate measures of the precision of a standard measurement method (ИСО 5725-3:1994, Точность (правильность и прецизионность) методов и результатов измерений. Часть 3. Промежуточные показатели прецизионности стандартного метода измерений) | |

[5] ISO 5725-4:1994 | Accuracy (trueness and precision) of measurement methods and results - Part 4: Basic methods for the determination of the trueness of a standard measurement method (ИСО 5725-4:1994, Точность (правильность и прецизионность) методов и результатов измерений. Часть 4. Основные методы определения правильности стандартного метода измерений) | |

[6] ISO 5725-6:1994 | Accuracy (trueness and precision) of measurement methods and results - Part 6: Use in practice of accuracy values (ИСО 5725-6:1994, Точность (правильность и прецизионность) методов и результатов измерений.Часть 6. Использование значений точности на практике) | |

[7] | NFPA/T3.10.8.7 R1-1998 (R2004), Hydraulic fluid power - Filter elements - Method for verifying the flow fatigue characteristics | |

[8] ISO 12103-1 | Road vehicles - Test dust for filter evaluation - Part 1: Arizona test dust (ИСО 12103-1, Транспорт дорожный. Испытательная пыль для оценки фильтра. Часть 1. Испытательная пыль пустынь Аризоны) |

_______________

ISO 3448:1975 соответствует ГОСТ 17479.4-87 "Масла индустриальные. Классификация и обозначение".

ISO 5725-1:1994 соответствует ГОСТ Р ИСО 5725-1-2002 "Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Основные положения и определения".

ISO 5725-2:1994 соответствует ГОСТ Р ИСО 5725-2-2002 "Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений".

ISO 5725-3:1994 соответствует ГОСТ Р ИСО 5725-3-2002 "Точность (правильность и прецизионность) методов и результатов измерений. Часть 3. Промежуточные показатели прецизионности стандартного метода измерений".

ISO 5725-4:1994 соответствует ГОСТ Р ИСО 5725-4-2002 "Точность (правильность и прецизионность) методов и результатов измерений. Часть 4. Основные методы определения правильности стандартного метода измерений".

ISO 5725-6:1994 соответствует ГОСТ Р ИСО 5725-6-2002 "Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике".

Электронный текст документа

и сверен по:

, 2012