ГОСТ 28912-91

Группа Г17

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ФИЛЬТРЫ СКЛАДСКИЕ И ФИЛЬТРЫ-СЕПАРАТОРЫ

Технические условия

Filters for stores and filters-separators. Spesifications

MКC 23.100.60

ОКП 36 8965

Дата введения 1992-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Главным научно-техническим управлением при Государственной комиссии Совета Министров СССР по продовольствию и закупкам

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 20.02.91 N 145

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, приложения |

2.12.2 | |

________________ * На территории Российской Федерации документ не действует. Действует ГОСТ 2.601-2006, здесь и далее по тексту. - . | |

2.15.1, 2.15.2 | |

2.7 | |

2.7 | |

2.6 | |

4.1 | |

2.6 | |

2.6 | |

2.15.4 | |

Приложение 2 | |

Приложение 2 | |

Приложение 2 | |

Приложение 1 | |

1.2 | |

Приложение 1 | |

1.2 | |

Приложение 2 | |

2.14.1 | |

Приложение 2 | |

4.14 | |

2.14.3 | |

Вводная часть, 2.15.1, 5.2 | |

4.2 | |

2.8 | |

4.4 | |

2.14.2 | |

5. ПЕРЕИЗДАНИЕ. Март 2005 г.

Настоящий стандарт распространяется на складские фильтры и фильтры-сепараторы, предназначенные для очистки светлых нефтепродуктов (бензин, керосин, дизельное топливо и топливо для реактивных двигателей) от механических примесей, низкотемпературных образований и свободной (нерастворенной) воды, используемые при сливно-наливных операциях на нефтескладах в районах с умеренным климатом по ГОСТ 15150.

Стандарт не распространяется на фильтры и фильтры-сепараторы систем питания двигателей и других энергетических установок.

Требования стандарта являются обязательными.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Фильтры и фильтры-сепараторы следует изготавливать номинальной пропускной способностью 10, 20, 30, 60, 120 и 240 м/ч.

Предельные отклонения номинальной пропускной способности не должны превышать ±10%.

1.2. Основные параметры и размеры фильтров и фильтров-сепараторов должны соответствовать указанным в табл.1, 2.

Таблица 1

Наименование параметров, размерность | Норма для фильтров номинальной пропускной способностью, м | |||||

2,78·10 | 5,56·10 | 8,33·10 | 16,67·10 | 33,33·10 | 66,66·10 | |

(10) | (20) | (30) | (60) | (120) | (240) | |

Номинальная тонкость фильтрации, мкм, не более | 3; 5; 15; 20; 30; 40; | |||||

Полнота отсева, % | 94; 94; 36; 36; 20; 20 | |||||

Перепад давления, МПа (кгс/см | ||||||

- начальный при номинальной пропускной способности и чистых фильтрующих элементах, не более | 49·10 | |||||

- максимально допустимый, не менее | 147·10 | |||||

Электризуемость топлива, мкКл/м | 30 | |||||

Вымываемость волокон, шт./дм | ||||||

- средняя | 10 | |||||

- максимально допустимая | 15 | |||||

Рабочее давление, МПа (кгс/см | 392·10 | 392·10 | 588·10 | 1176·10 | 1568·10 | 1568·10 |

(4,0) | (4,0) | (6,0) | (12,0) | (16,0) | (16,0) | |

588·10 | 784·10 | |||||

(6,0) | (8,0) | |||||

980·10 | ||||||

(10,0) | ||||||

Ресурс одного комплекта фильтрующих элементов до максимально допустимого перепада давления, м | 40; 40; 70; 70; 120; 120 | 80; 80; 130; 130; 240; 240 | 150; 150; 200; 200; 400; 400 | 300; 300; 500; 500; 700; 700 | 550; 550; 750; 750; 1100; 1100 | 1000; 1000; 1500; 1500; 2200; 2200 |

Условный проход присоединительных патрубков, мм | 32; 40 | 32; 50 | 50; 80 | 80; 100 | 100; 150 | 150 |

Масса, кг, не более | 12 | 20 | 40 | 70 | 110 | 230 |

Примечание. Ресурс комплекта фильтрующих элементов указан последовательно для каждого значения номинальной тонкости фильтрации. | ||||||

Таблица 2

Наименование параметров, размерность | Норма для фильтров-сепараторов номинальной пропускной способностью, м | |||||

2,78·10 | 5,56·10 | 8,33·10 | 16,67·10 | 33,33·10 | 66,66·10 | |

(10) | (20) | (30) | (60) | (120) | (240) | |

Содержание воды в фильтрате, % по массе, не более | 0,003; 0,0015 | |||||

Номинальная тонкость фильтрации, мкм, не более | 3; 5; 15 | |||||

Полнота отсева, %, не менее | 94; 94; 36 | |||||

Перепад давления, МПа (кгс/см | ||||||

- начальный при номинальной пропускной способности и чистых фильтрующих и водоотделяющих элементах, не более | 49·10 | |||||

- максимально допустимый, не менее | 147·10 | |||||

Электризуемость топлива, | 30 | |||||

Вымываемость волокон, | ||||||

- средняя | 10 | |||||

- максимально допустимая | 15 | |||||

Рабочее давление, МПа (кгс/см | 392·10 | 392·10 | 588·10 | 1176·10 | 1568·10 | 1568·10 |

(4,0) | (4,0) | (6,0) | (12,0) | (16,0) | (16,0) | |

Ресурс одного комплекта фильтрующих и водоотделяющих элементов до максимально допустимого перепада давления, м | 40; 40; 70; 70; 120; 120 | 80; 80; 130; 130; 240; 240 | 150; 150; 200; 200; 400; 400 | 300; 300; 500; 500; 700; 700 | 550; 550; 750; 750; 1100; 1100 | 1000; 1000; 1500; 1500; 2200; 2200 |

Условный проход присоединительных патрубков, мм | 32; 40 | 32; 50 | 50; 80 | 80; 100 | 100; 150 | 150 |

Масса, кг, не более | 30 | 60 | 100 | 200 | 250 | 400 |

Примечания: | ||||||

Пример условного обозначения складского фильтра для жидкого топлива пропускной способностью 30 м/ч, тонкостью фильтрации 20 мкм, с фильтрующим элементом из нетканого материала:

Фильтр ФГН-30-20

При применении другого фильтрующего материала соответственно изменяют третью букву: Б - бумага, Т - ткань, К - керамика, С - сетка, М - металлокерамика и т.д.

Пример условного обозначения фильтра-сепаратора с пропускной способностью 60 м/с, с содержанием свободной воды в фильтрате 0,0015% по массе, тонкостью фильтрации - 5 мкм:

Фильтр-сепаратор ФС-60-5-15

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фильтры и фильтры-сепараторы следует изготавливать в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Конструкция фильтров и фильтров-сепараторов должна предусматривать устройство для выпуска воздуха из верхней и слива отстоя из нижней полостей корпуса фильтра и фильтра-сепаратора и обеспечивать удобную смену фильтрующих и водоотделяющих элементов. Фильтры-сепараторы должны иметь сигнализатор отстоя воды.

2.3. Фильтры и фильтры-сепараторы должны быть оборудованы индикатором загрязненности. Допускается оборудовать фильтры дифференциальным манометром или двумя манометрами класса 1,5 или 2,5.

2.4. Фильтры и фильтры-сепараторы должны быть герметичными. Просачивание топлива в соединениях и сварных швах, а также отпотевание деталей (корпуса фильтра, крышки) и сварных швов не допускается.

2.4.1. Конструкция фильтров-сепараторов должна обеспечивать отвод воды в отстойник и предотвращение попадания ее снова в топливо.

Просачивание неотфильтрованного топлива в полость чистого топлива через уплотнения фильтрующих элементов в корпусе фильтра не допускается.

2.5. Материалы деталей фильтров и фильтров-сепараторов, фильтрующих и водоотделяющих элементов или их покрытия должны быть бензо-, масло- и водостойкими.

2.6. Покрытия должны соответствовать требованиям ГОСТ 9.301, ГОСТ 9.303 (группа эксплуатации 5) и ГОСТ 9.306.

2.7. Лакокрасочные покрытия должны соответствовать группам условий эксплуатации У1 и У2 по ГОСТ 9.104, условиям эксплуатации 6, классу V по ГОСТ 9.032.

2.8. Фильтры и фильтры-сепараторы должны иметь присоединительные устройства по ГОСТ 20772 или отраслевой нормативно-технической документации.

2.9. Трудоемкость замены комплекта фильтрующих и водоотделяющих элементов не должна превышать 0,7 чел.-ч.

2.10. Вероятность безотказной работы фильтра и фильтра-сепаратора в период гарантийного срока при доверительной вероятности Р=0,8 - не ниже 0,96. Наработка на отказ - не менее 630 ч.

Примечание. Технологическую замену фильтрующих и водоотделяющих элементов отказом не считают.

2.11. Фильтры и фильтры-сепараторы в рабочем состоянии и при транспортировании должны выдерживать вибрационную нагрузку с ускорением 30 м/с при частоте 80-120 колебаний в минуту.

2.12. Комплектность

2.12.1. В комплект, кроме фильтра и фильтра-сепаратора в сборе, должны входить: три комплекта фильтрующих и водоотделяющих элементов, запасные части и специальный инструмент.

2.12.2. К каждому фильтру и фильтру-сепаратору должна быть приложена эксплуатационная документация по ГОСТ 2.601, содержащая паспорт, техническое описание и инструкцию по эксплуатации. В паспорте наряду с другими данными должны быть указаны все параметры фильтра или фильтра-сепаратора (см. табл.1, 2).

2.13. Требования безопасности

2.13.1 Конструкцией фильтра и фильтра-сепаратора должна обеспечиваться безопасность их обслуживания и отвод статистического электричества при эксплуатации.

2.13.2 Крышка корпуса должна быть легкосъемной.

2.13.3. Съемные детали фильтра и фильтра-сепаратора массой более 5 кг должны иметь устройства для удобного их снятия.

2.14. Маркировка

2.14.1. На каждом фильтре и фильтре-сепараторе должна прикрепляться табличка по ГОСТ 12971, содержащая:

- наименование или товарный знак предприятия-изготовителя;

-условное обозначение фильтра или фильтра-сепаратора;

- рабочее давление;

- порядковый номер фильтра или фильтра-сепаратора;

- дату (год и месяц) изготовления фильтра;

- условное обозначение мест подвода и отвода фильтруемого продукта.

2.14.2. Технические требования к исполнению маркировки - по ГОСТ 26828.

2.14.3. Маркировка тары - по ГОСТ 14192.

2.15. Упаковка

2.15.1. Консервация фильтров и фильтров-сепараторов для изделий группы П-2 по ГОСТ 9.014 в условиях хранения и транспортирования 2 (С) - по ГОСТ 15150.

2.15.2. Наружные резьбовые и присоединительные отверстия, связанные с рабочими полостями фильтра или фильтра-сепаратора, должны быть закрыты предохранительными заглушками. Их консервация должна проводиться в соответствии с ГОСТ 9.014.

2.15.3. Фильтрующие и водоотделяющие элементы и эксплуатационная документация, прилагаемая к фильтрам и фильтрам-сепараторам, должны быть упакованы в опломбированные водонепроницаемые пакеты и иметь маркировку, указанную в паспорте на фильтр и фильтр-сепаратор.

2.15.4. Фильтры и фильтры-сепараторы, упакованные фильтрующие и водоотделяющие элементы должны быть помещены в деревянные ящики по ГОСТ 2991. Допускается помещать фильтры и фильтры-сепараторы в контейнеры или специальную тару.

3. ПРИЕМКА

3.1. Для проверки соответствия фильтров и фильтров-сепараторов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемосдаточные и периодические испытания.

3.2. Приемосдаточным испытаниям следует подвергать каждый фильтр и фильтр-сепаратор на соответствие требованиям пп.2.7, 2.4 (в части герметичности), 2.8, 2.12-2.15.

3.3. Периодические испытания следует проводить не реже одного раза в год. По согласованию с потребителем допускается проводить периодические испытания не реже одного раза в два года.

Периодическим испытаниям следует подвергать не менее трех фильтров или фильтров-сепараторов, взятых из одной партии и прошедших приемосдаточные испытания на соответствие требованиям таблиц 1 и 2, а также пп.2.2-2.7, 2.11. При получении неудовлетворительных результатов хотя бы по одному из показателей, проводят повторную проверку удвоенного числа фильтров и фильтров-сепараторов, взятых из той же партии. Результаты повторных испытаний являются окончательными.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Комплектность, качество маркировки, внешней отделки и упаковки (пп.2.6, 2.7, 2.12-2.15) проверяют по ГОСТ 9.302 и конструкторской документации внешним осмотром.

4.2. Измерительная и контрольная аппаратура должна быть предварительно поверена. Измерение параметров - по ГОСТ 17108.

4.3. Фильтры и фильтры-сепараторы испытывают при температуре (25±5) °С на нефтепродукте, имеющем максимальную вязкость из всех групп или видов нефтепродуктов, для которых предназначен фильтр.

По согласованию с заказчиком допускается испытывать фильтры и фильтры-сепараторы на других группах или видах нефтепродуктов.

4.4. Метод определения номинальной тонкости фильтрации - по ГОСТ 25277.

4.5. Метод определения полноты отсева - по приложению 1.

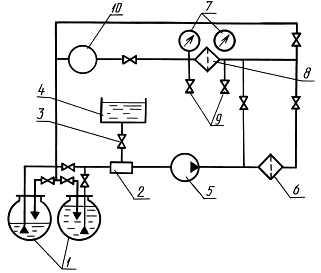

4.6. Номинальная пропускная способность фильтров и фильтров-сепараторов определяется на установке в соответствии с черт.1, в соответствии с характеристикой фильтра прокачиванием чистого топлива через чистый фильтрующий и водоотделяющий элемент испытуемого фильтра или фильтра-сепаратора. После пятикратной очистки топлива в испытательной установке через технологический фильтр включается испытуемый фильтр. Перепад давления на фильтре с интервалом 9,8·10 МПа (0,1 кгс/см

) в диапазоне перепадов давления от 9,8·10

МПа (0,1 кгс/см

) до максимально допустимого для фильтра или не более 196·10

МПа (2,0 кгс/см

) ступенчато увеличивается. При каждом перепаде давления фиксируется время прокачивания через фильтр или фильтр-сепаратор от 500 до 2000 дм

топлива. Продолжительность измерения - не менее 1 мин.

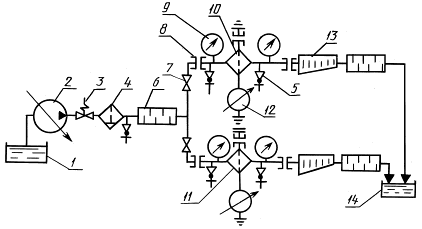

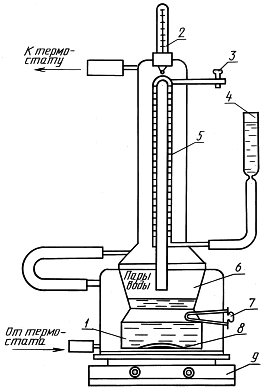

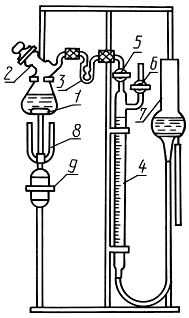

Установка для определения пропускной способности фильтров

1 - резервуары; 2 - устройство для ввода загрязнителя (допускается устанавливать и в напорную магистраль); 3 - кран для тарирования количества вводимого загрязнителя; 4 - бак для суспензии; 5 - насос; 6 - технологический фильтр номинальной пропускной способностью и тонкостью фильтрации не ниже, чем у испытуемого фильтра; 7- образцовые манометры; 8 - испытуемый фильтр; 9 - краны для отбора проб топлива; 10 - счетчик для изменения расхода топлива с относительной погрешностью не более 0,5%

Черт.1

Пропускную способность фильтра или фильтра-сепаратора , м

/ч, определяют по формуле

![]() ,

,

где - объем топлива, прошедшего через фильтр, дм

;

- время, мин.

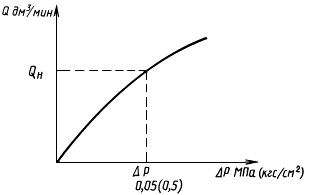

Результаты измерений наносят на график (черт.2), который сравнивают с эталонной характеристикой на фильтр и фильтр-сепаратор конкретного типа, определенной при их приемочных испытаниях. Отклонение гидравлической характеристики, полученной при испытании, от эталонной во всем диапазоне перепадов давления не должно превышать ±10%.

График результатов измерений

Черт.2

Номинальную пропускную способность фильтра и фильтра-сепаратора определяют по гидравлической характеристике при перепаде давлений =49·10

МПа (0,5 кгс/см

).

4.7. Герметичность фильтров и фильтров-сепараторов (без фильтрующих и водоотделяющих элементов) проверяют на гидравлическом прессе созданием пробного давления = 1,25

, но не менее

+196·10

МРа (2,0 кгс/см

) с выдержкой испытуемого фильтра или фильтра-сепаратора под этим давлением в течение 5 мин.

Допускаемое отклонение пропускной способности не должно превышать ±10% номинального значения.

4.8. Метод определения содержания воды в фильтрате - по приложению 2.

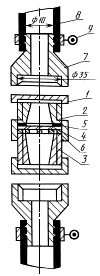

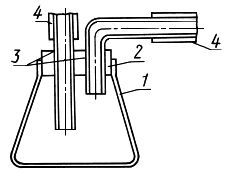

4.9. Испытания по определению стойкости материалов фильтрующих и водоотделяющих элементов к вымываемости волокон проводят на установке в соответствии с черт.1 при температуре (25±5) °С на нефтепродукте, для которого предназначен данный фильтр. Испытания проводят путем пропускания через никелевую саржевую сетку диаметром 35 мм, с размером ячейки не более 16 мкм, установленную в специальном зажимном устройстве (черт.3) 5 дм топлива, отбираемого при номинальной пропускной способности на выходе из фильтра или фильтра-сепаратора. Испытания проводят в трех режимах при перепадах давления на фильтре:

начальном,

максимально допустимого

,

максимально допустимом.

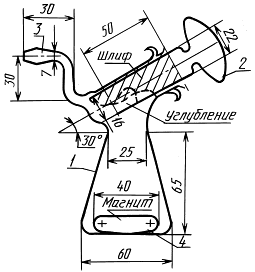

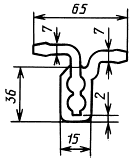

Зажимное устройство

1 - заглушка; 2, 3 - верхняя и нижняя соответственно части зажимного устройства; 4 - сетка; 5 - прокладка резиновая; 6 - прокладка металлическая; 7 - переходник; 8 - шланг; 9 - хомут зажимной

Черт.3

Фильтр или фильтр-сепаратор считается выдержавшим испытания на стойкость материалов фильтрующих элементов, если число волокон на 1 дм очищенного топлива ниже или равно значениям, указанным в табл.1, 2, при трехкратном повторении испытаний.

4.10. Испытания по определению электризуемости топлива в процессе очистки проводят на стенде, принципиальная схема которого приведена на черт.4. Испытания проводят на топливе, для которого предназначен фильтр или фильтр-сепаратор, при температуре (25±5) °С в трех режимах при перепадах давления на фильтре:

начальном,

максимально допустимого,

максимально допустимом при номинальной пропускной способности.

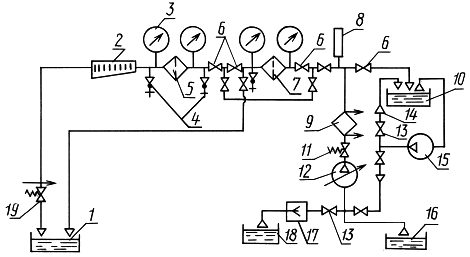

Принципиальная схема стенда

1, 14 - емкости для горючего; 2 - насос регулируемой подачи; 3 - клапан предохранительный; 4 - фильтр-сепаратор предварительной очистки горючего; 5 - кран концевой для отбора проб горючего; 6 - нейтрализатор статического электричества типа ИНСЭТ-3-320; 7 - задвижка; 8 - диэлектрическая вставка (изолятор); 9 - манометр; 10 - контрольный фильтр; 11 - испытуемый фильтр; 12 - микроамперметр; 13 - счетчик горючего

Черт.4

Основным оценочным показателем при определении электризуемости топлива является объемная плотность заряда (мкКд/м) в фильтруемом топливе, которая определяется по формуле

![]() ,

,

где - сила тока стекания с корпуса фильтра, мкА;

- расход горючего (пропускная способность), дм

/мин.

Фильтр или фильтр-сепаратор считается выдержавшим испытания, если объемная плотность заряда в очищенном топливе ниже или равна значениям, указанным в табл.1 и 2, при трехкратном повторении испытаний.

4.11. Проверку на транспортную тряску (п.2.11) проводят на вибростенде в течение 30 мин при частоте 80-120 ударов в минуту с ускорением 30 м/с. После испытания проводят внешний осмотр фильтров и фильтров-сепараторов и проверяют их соответствие требованиям п.2.4.

По согласованию с заказчиком проверку на транспортную тряску фильтра или фильтра-сепаратора в сборе, закрепленного в рабочем положении на специальной подставке, можно проводить перевозкой автотранспортом по бездорожью на расстояние не менее 100 км.

4.12. Испытания на безотказность и ресурс фильтрующих и водоотделяющих элементов до максимально допустимого перепада давления проводят прокачиванием топлива с содержанием механических примесей 0,01% по массе через фильтр или фильтр-сепаратор при его номинальной пропускной способности.

Испытания продолжают до перепада давления на фильтре или фильтре-сепараторе 147·10 МПа (1,5 кгс/см

). При испытании учитывают все отказы в работе фильтра или фильтра-сепаратора (разрыв фильтрующего и водоотделяющего материалов, нарушение уплотнений, резьбовых соединений, подтекание топлива и т.д.) с указанием характера отказа, момента его появления (по количеству очищенного топлива) и трудоемкости устранения. После окончания испытания фильтр или фильтр-сепаратор разбирают, осматривают, подсчитывают суммарное количество топлива, прошедшего через него, определяют среднее значение механических примесей в топливе.

Ресурс комплекта фильтрующих и водоотделяющих элементов определяют как наработку, измеренную в кубических метрах отфильтрованного топлива до максимально допустимого перепада давления на фильтре или фильтре-сепараторе.

Вероятность безотказной работы () фильтра и фильтра-сепаратора определяют по формуле

![]() ,

,

где - среднее время работы фильтра или фильтра-сепаратора до предельно допускаемого загрязнения фильтрующих элементов, ч;

- средняя суммарная продолжительность устранения отказов за время

, ч.

Значение наработки на отказ () определяют по формуле

![]() ,

,

где - среднее число отказов за время испытания;

- средняя наработка за время испытаний, ч.

4.13. Условный проход присоединительных патрубков (табл.1, 2) определяют при помощи универсальных измерительных средств, обеспечивающих необходимую точность измерения.

4.14. Массу фильтра или фильтра-сепаратора (табл.1, 2) определяют взвешиванием на весах по ГОСТ 14004 с пределом взвешивания 500 кг и ценой деления 0,2 кг.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование фильтров и фильтров-сепараторов проводится железнодорожным, автомобильным, воздушным или водным транспортом в соответствии с действующими правилами перевозки грузов на этих видах транспорта.

5.2. Фильтры и фильтры-сепараторы следует хранить в упакованном виде в закрытых помещениях. Переконсервацию фильтров и фильтров-сепараторов, находящихся на длительном хранении, проводят через каждые 12 мес. Условия хранения фильтров и фильтров-сепараторов должны соответствовать группе 2 (С) по ГОСТ 15150.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Установка и эксплуатация фильтров и фильтров-сепараторов должна проводиться согласно "Техническому описанию и инструкции по эксплуатации фильтров и фильтров-сепараторов".

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие фильтров и фильтров-сепараторов требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации.

7.2. Гарантийный срок эксплуатации фильтров и фильтров-сепараторов при периодической смене фильтрующих и водоотделяющих элементов - 24 мес со дня ввода в эксплуатацию.

ПРИЛОЖЕНИЕ 1

Обязательное

МЕТОДИКА ОПРЕДЕЛЕНИЯ ПОЛНОТЫ ОТСЕВА ФИЛЬТРАМИ С ПОРИСТЫМИ ФИЛЬТРУЮЩИМИ ЭЛЕМЕНТАМИ

1. Аппаратура и материалы

1.1. Полнота отсева фильтра проверяется на установке, схема которой приведена на черт.5.

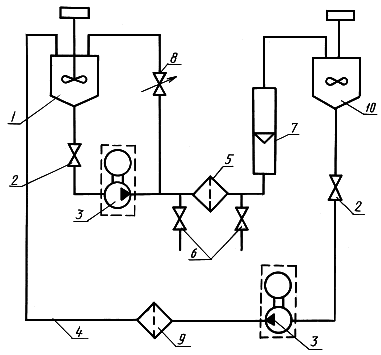

Схема установки для определения полноты отсева фильтрации

1 - расходный бак; 2, 8 - краны; 3 - насос; 4 - соединительные трубы и шланги; 5 - испытуемый фильтр; 6 - краны отбора проб; 7 - расходомер; 9 - технологический фильтр; 10 - вспомогательный бак

Черт.5

1.2. Установка содержит:

- весы аналитические с погрешностью измерения не более 0,2 мг;

- средства измерения давления с погрешностью, не превышающей 1%;

- технологический фильтр с полнотой отсева не менее 95%;

- соединительные трубы и шланги с внутренними диаметрами не менее 8 мм;

- аппаратуру и материалы для определения искусственного загрязнителя в пробах по ГОСТ 10577.

Искусственным загрязнителем является кварцевая пыль с удельной поверхностью 560 м/кг. Метод определения удельной поверхности - по ГОСТ 8002.

2. Подготовка и проведение испытаний

2.1. До проведения испытаний установку промывают путем циркуляции технологической жидкости по контуру, содержащему технологический фильтр, для чего напрямую соединяют места включения испытуемого фильтра в гидравлическую систему. Циркуляция должна проводиться при одновременном перемешивании технологической жидкости до полного трехкратного опорожнения расходного и вспомогательного баков.

После промывки установки в ее гидравлическую систему включают испытуемый фильтр.

2.2. Внутренние полости колб должны быть промыты бензином марки Б-70.

2.3. Искусственный загрязнитель перед введением в бак просушивают при температуре (150±20) °С не менее 3 ч и затем после охлаждения в эксикаторе до температуры (23±5) °С навеску искусственного загрязнителя тщательно перемешивают в стакане в 0,5-1,0 дм технологической жидкости.

Концентрация загрязнителя для кварцевой пыли с удельной поверхностью 560 м/кг должна быть (0,10±0,01)% массы технологической жидкости, залитой в расходный бак.

Подготовленную суспензию заливают в расходный бак при вращающейся мешалке и перемешивают не менее 15 мин.

2.4. Регулированием производительности насоса и перепуска через испытуемый фильтр последовательно устанавливают два значения расхода технологической жидкости, соответствующие начальному перепаду давления и на 0,1 кгс/см менее конечного перепада давления.

2.5. Отбор проб топлива объемом не менее 200 см до и после фильтра проводится при каждом значении перепада давления.

2.6. Полноту отсева определяют с использованием фотоколориметра в соответствии с разд.4 или путем определения концентрации искусственного загрязнителя в пробах по ГОСТ 10577, метод А. Определяется среднее значение полноты отсева из двух значений, соответствующих начальному перепаду давления и на 0,1 кгс/см менее конечного.

2.7. Испытуемый фильтр считается выдержавшим испытание, если значение полноты отсева не менее значения, установленного в табл.1, 2.

3. Обработка результатов - по ГОСТ 10577, метод А

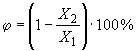

3.1. Полноту отсева () рассчитывают по формуле

,

,

где и

- концентрация искусственного загрязнителя в пробах, отобранных до и после испытуемого фильтра.

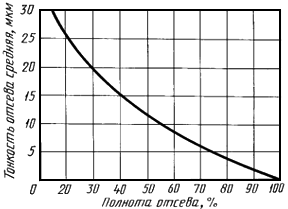

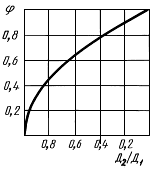

3.2. Зависимость полноты отсева фильтра от средней (50%) тонкости отсева указана на черт.6.

Зависимость средней тонкости отсева от полноты отсева фильтрующего элемента кварцевой пыли

Черт.6

Пересчет средней (50%) тонкости отсева в номинальную (95%) проводят по формуле

![]() ,

,

где - номинальная тонкость отсева, мкм;

- средняя тонкость отсева, мкм.

4. Методика определения полноты отсева фильтрами с пористыми элементами с использованием фотоколориметра

4.1. Аппаратура и материалы

4.1.1. Испытание фильтра и отбор проб топлива проводится согласно разд.1-3.

4.1.2. Колориметр фотоэлектрический концентрационный КФК-2 или его модификации с комплектом кювет.

Допускается применение других приборов, позволяющих определить оптическую плотность исследуемых проб с аналогичной погрешностью.

4.1.3. Магнитная мешалка типа ММЗ.

4.1.4. Секундомер (или часы с секундомером).

4.1.5. Термометр.

4.2. Подготовка и проведение испытаний

4.2.1. Перед проведением испытаний необходимо ознакомиться с техническим описанием и инструкцией по эксплуатации колориметра КФК-2.

4.2.2. При испытании применяются кюветы длиной 50 мм.

Применение при испытании кювет разной длины не допускается.

Наличие загрязнений и капель жидкости на рабочих поверхностях кювет не допускается. Проверку чистоты рабочих поверхностей кювет проводят на приборе КФК-2 путем измерения их коэффициента пропускания (оптической плотности).

Показание прибора для какой-либо кюветы не должно отличаться от заранее известного значения для чистых кювет. Проверку чистоты кювет необходимо проводить перед каждым испытанием. Если рабочие поверхности кювет окажутся загрязненными, то необходимо их очистить (протереть).

4.2.3. До проведения испытаний фильтра по п.4.1.1 необходимо взять пробу чистого (незагрязненного) топлива объемом не менее 100 см.

Не допускается использование топлива, отличающегося от применяемого при испытании фильтра.

4.2.4. Испытание проводится с применением светофильтра N 540 (возможно применение также светофильтра N 590), для этого ручка переключения светофильтров прибора КФК-2 ставится в соответствующее положение.

Замена светофильтра во время испытания не допускается.

4.2.5. При помощи прибора КФК-2 определяются относительные (по отношению к пробе чистого топлива), оптические плотности Д и Д

проб топлива, отобранных соответственно до и после испытуемого фильтра в следующем порядке.

Проба чистого топлива по п.4.2.3 наливается в кювету, которая закрывается крышкой, устанавливается в кюветодержатель прибора в дальней позиции и остается там в течение всего испытания.

При помощи ручки прибора кювету с пробой чистого топлива вводят в световой пучок, закрывают крышку кюветодержателя.

Проверяемая проба топлива перемешивается на магнитной мешалке в течение не менее 5-10 мин и без промедления (для предотвращения осаждения частиц загрязнителя) наливается в кювету, установленную на приборе в ближней позиции. Наличие пузырьков воздуха и подтекание жидкости на рабочих поверхностях кюветы не допускается. В течение не более 10-15 с после наливания пробы (проверяется при помощи секундомера) закрывается крышка кюветодержателя, проверяемая проба вводится в световой пучок и определяется относительная оптическая плотность (Д) по шкале прибора.

4.2.6. Температуры проб проверяемых и очищенных проб топлива не должны отличаться друг от друга более чем на 5 °С и должны находиться в пределах (23±5) °С.

Температура проверяется при помощи термометра.

4.2.7. По значениям относительных оптических плотностей Д и Д

для проб топлива, отобранных соответственно до и после фильтра, рассчитывается соотношение Д

/Д

и при помощи графика на черт. 7 определяется полнота отсева (

) фильтром.

Зависимость полноты отсева от соотношения относительных оптических плотностей проб топлива, отобранных до и после фильтра

Черт.7

4.2.8. За полноту отсева фильтром () принимается среднее значение из трех значений, определенных по пп.4.2.5, 4.2.7.

ПРИЛОЖЕНИЕ 2

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ВОДЫ В ФИЛЬТРАТЕ

1. Цель испытаний

Определение способности образца (фильтра-сепаратора) в процессе фильтрования горючего удалять из него свободную воду до остаточного содержания, не превышающего значения, заданного ТЗ (ТУ) на данный образец.

2. Материалы и приборы, применяемые при испытаниях

Испытания проводят на установке в соответствии с черт.8. Для проведения испытаний собирают стенд, принципиальная схема которого приведена на черт.9. Стенд должен содержать:

- стиракрил;

- посуду для отбора проб продукта;

- счетчик продукта (мерник);

- образцовые манометры класса 0,6;

- термометр с ценой деления 1 °С, диапазоном измерений от минус 10 °С до плюс 50 °С;

- ротаметры;

- насос регулируемой подачи;

- насос постоянной подачи;

- дозатор жидкости;

- охладитель (нагреватель) продукта с ценой деления 1 °С;

- цинковую пыль по ГОСТ 12601;

- карбонильное железо по ГОСТ 13610.

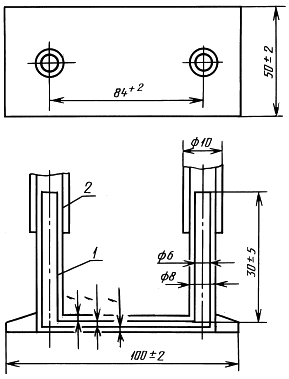

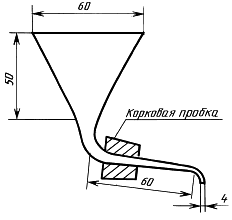

Колба для закрытого способа отбора проб топлива на содержание в нем воды

1 - колба; 2 - резиновая пробка; 3 - металлические (стеклянные) трубки; 4 - резиновый шланг

Черт.8

Схема стенда для проведения испытаний фильтров или фильтров-сепараторов

1 и 16 - емкости с продуктом; 2 - счетчик; 3 - манометры; 4 - концевой кран для отбора проб продукта; 5 - испытуемый фильтр или фильтр-сепаратор; 6 - задвижки; 7 - фильтр-сепаратор предварительной очистки продукта; 8 - жидкостный термометр; 9 - охладитель (нагреватель) продукта; 10 - емкость для загрязнителя; 11 - предохранительный клапан; 12 - насос регулируемой подачи; 13 - запорные проходные вентили; 14 - ротаметры; 15 - насос постоянной подачи; 17 - дозатор жидкости; 18 - емкость с присадками для продукта; 19 - раздаточный кран (устройство)

Черт.9

3. Оцениваемый показатель

При испытаниях определяется остаточное содержание свободной воды в отфильтрованном горючем при заданной начальной обводненности горючего.

Количественное содержание свободной воды в горючем (), %, определяется по формуле

![]() ,

,

где ,

![]() - процентное содержание общей и растворенной воды соответственно.

- процентное содержание общей и растворенной воды соответственно.

4. Условия и порядок проведения испытаний

Испытания по определению качества очистки горючего от свободной воды должны проводиться на стенде, принципиальная схема которого представлена на черт.9, при температуре окружающей среды (25±5) °С путем одноразовой прокачки через испытуемый образец (фильтр-сепаратор) искусственно обводненного горючего.

Испытания должны проводиться с пропускной способностью, заданной ТЗ (ТУ), при перепадах давления горючего на образце, равных ![]() ;

; ![]() ;

; ![]() .

.

Обводнение горючего в процессе испытаний должно проводиться путем искусственного введения в фильтруемое горючее свободной воды в количестве (0,05±0,01)% и (0,1± 0,01)% по массе.

Время работы образца на горючем с заданной начальной обводненностью должно быть не менее 1 ч для каждого значения обводненности.

При проведении испытаний, для исключения контакта горючего с атмосферой, пробы горючего должны отбираться закрытым способом в подготовленные в соответствии с принятыми в лабораторной практике методами колбы, используемые при анализе содержания воды в топливе. Колбы должны быть оснащены пробками с двумя металлическими (стеклянными) трубками диаметром 6-8 мм для обеспечения предварительного пролива через колбы тройного объема горючего в момент отбора пробы (черт.8). Пробы топлива должны отбираться из пробоотборных кранов до и после испытуемого образца в количестве не менее 0,1 дм на одну пробу.

Подготовка топлива заданной начальной обводненности должна проводиться в емкости 10 (черт.9) для приготовления загрязнителя с последующей подачей его на вход основного насоса установки стенда.

Порядок проведения испытаний на определение качества очистки горючего от свободной воды должен быть следующим:

- в емкости для приготовления загрязнителя испытательного стенда готовят водотопливную эмульсию с начальной обводненностью (0,05±0,01)% по массе, аналогично приготовлению суспензии, из расчета 1 ч непрерывной работы по фильтрованию топлива. При этом эмульсия должна содержать глобулы воды с преимущественным размером 7-8 мкм. Контроль размеров глобул воды должен проводиться в лабораторных условиях путем предварительного просмотра пробы эмульсии в специальной кювете (черт.10) под микроскопом после заполнения кюветы контрольной пробой эмульсии;

- включают испытательный стенд (черт.9) и устанавливают на нем режим прокачки горючего, соответствующий заданной ТЗ (ТУ) пропускной способности (перепад давления на образце должен быть ![]() );

);

- включают насос постоянной подачи (15) испытательного стенда и вводят на вход насоса регулируемой подачи (12) эмульсию из расчета получения начальной обводненности горючего перед входом образца, равной (0,05±0,01)% по массе;

- через 15, 40 и 60 мин от начала перекачки через образец топлива с данной обводненностью отбирают по три пробы горючего до и после испытуемого образца и передают их в лабораторию для проведения анализа;

- после 1 ч работы образца по фильтрованию горючего с начальной обводненностью (0,05±0,01)% по массе проводят в течение 10-15 мин прокачку горючего, не содержащего свободную воду, и выключают стенд;

- в емкости для приготовления загрязнителя приготавливают водотопливную эмульсию из расчета 1 ч непрерывной работы образца; по фильтрованию горючего с начальной обводненностью (0,1±0,01)% по массе;

- включают испытательный стенд, установив на нем режим прокачки горючего через образец с заданной ТЗ (ТУ) пропускной способностью, вводят на вход основного насоса водотопливную эмульсию из расчета получения начальной обводненности горючего перед входом образца, равной (0,1±0,01)% по массе;

- отбирают пробы горючего в порядке и последовательности, указанных для горючего с начальной обводненностью (0,05±0,01)% по массе, и выключают стенд.

Аналогичным образом проводятся испытания данного образца при перепадах давления горючего

![]() и

и ![]() .

.

Специальная кювета для контроля размера глобул воды в горючем

1 - стеклянная трубка; 2 - резиновый шланг

Черт.10

5. Обработка, анализ и оценка результатов испытаний. Отчетность

Результаты испытаний образца на качество очистки горючего от свободной воды определяют в результате обработки данных анализа проб горючего на содержание в них свободной воды.

Анализ проб горючего для определения общего содержания воды проводится в лабораториях без перелива отобранных проб в другие емкости (колбы).

Для определения содержания свободной воды в продукте строятся кривые растворимости по методу, изложенному ниже.

На основании протоколов лаборатории данные по анализу проб горючего записывают по форме, указанной в табл.3.

Таблица 3

Условный номер пробы горючего | Перепад давления горючего, кгс/см | Количественное содержание свободной воды, искусственно вводимое в горючее, % по массе | Количественное содержание свободной воды в пробе горючего, % по массе | Примечание | |

до фильтра-сепаратора | после фильтра-сепаратора | ||||

По результатам данных, приведенных в таблице, определяется качество очистки горючего от свободной воды (по среднему значению трех проб).

Образец считается выдержавшим испытания, если на протяжении его работы от начального до предельно допустимого перепада давления горючего количественное содержание свободной воды в пробах горючего за образцом при начальной обводненности (0,05±0,01) и (0,1±0,01)% по массе не превышает норм, указанных в табл.2.

Результаты испытаний образца на качество очистки горючего от свободной воды включаются в соответствующий раздел акта его испытаний.

6. Метод построения кривой растворимости воды в горючем

Назначение и сущность метода

Настоящий метод предназначен для графического построения кривой растворимости воды в горючем в зависимости от его температуры.

Сущность метода заключается в определении количественного содержания растворенной воды в горючем не менее чем при трех различных температурах и 100 %-ной относительной влажности воздуха.

Аппаратура, реактивы и материалы

Сушильный шкаф и термостат любого типа с температурой нагрева (100±5) °С.

Психрометр любого типа.

Аппаратура, реактивы и материалы для выполнения анализов по определению количественного содержания воды в горючем гидридкальциевым методом.

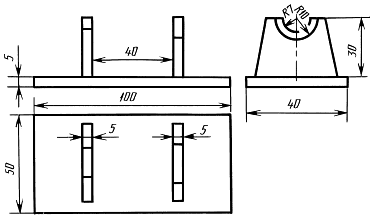

Прибор для определения количества растворенной воды в горючем (черт.11).

Схема прибора для определения растворенной воды в горючем

1 - нижняя часть (сосуд с горючим); 2 - термометр; 3 и 7 - краны; 4 - уравнительный сосуд; 5 - газовая бюретка с водяной рубашкой; 6 - верхняя часть (сосуд с водой); 8 - магнит; 9 - магнитная мешалка

Черт.11

Краткое описание прибора для определения количества растворенной воды в горючем

Прибор представляет собой стеклянный сосуд, разделенный шлифами на две части. Нижняя часть (1) прибора, состоящая из резервуара вместимостью 100 см, водяной рубашки и крана (7) для загрузки мелкоизмельченного гидрида кальция, предназначена для заливки испытуемого горючего. При помощи шлифа нижняя часть прибора может соединяться с верхней (6), представляющей собой газовую бюретку (5) с водяной рубашкой вместимостью около 15 см

.

В верхней части газовая бюретка при помощи крана (3) может соединяться с атмосферой, а снизу через выходной штуцер и резиновый шланг - с уравнительным сосудом (4), заполненным водой. Для измерения температуры в верхнюю часть прибора вставляется термометр (2) с пределами измерений от 0 °С до 150 °С. Для поддержания нужной температуры к прибору подсоединяется термостат.

Для интенсификации насыщения горючего водой в нижнюю часть (1) прибора с горючим помещен магнит (8), приводимый во вращение магнитной мешалкой (9).

Подготовительные работы

Подготовительные работы для построения кривых растворимости заключаются:

- в подготовке прибора для определения количества растворенной воды в горючем;

- в подготовке аппаратуры, реактивов и материалов для выполнения анализов горючего;

- в подготовке навески горючего и необходимого количества воды для выполнения работ по построению кривой растворимости воды в горючем.

Подготовка прибора для определения количества растворенной воды заключается:

- в смазке вакуумной смазкой шлифов верхней и нижней частей прибора;

- в промывке и сушке прибора в сушильном шкафу при температуре не менее 110 °С в течение 20-30 мин;

- в заполнении верхней части (6) прибора водой в количестве 10-15 см, а нижней части (1) прибора - навеской горючего в количестве 50-55 см

.

Подготовка навески горючего заключается во взвешивании ее на аналитических весах и в удалении из нее свободной воды (высушиванием при помощи хлористого кальция, цеолитов и т.д.).

Проведение анализов и построение кривой растворимости воды в горючем

Для построения кривой растворимости воды в горючем необходимо:

- создать следующие условия для насыщения горючего водой:

включить термостат и нагреть горючее до требуемой температуры;

насытить горючее водой.

Для создания условий насыщения горючего водой необходимо совместить отверстие в шлифе верхней части прибора с пазом шлифа нижней части прибора.

Горючее насыщается водой при заданной температуре в течение 4-6 ч. После окончания насыщения горючего водой поворотом нижней части прибора разъединяется отверстие в шлифе в верхней части прибора от паза шлифа нижней части прибора (черт.11);

- отключить надтопливное пространство в нижней части прибора от надводного пространства в верхней части прибора;

- провести анализ по определению растворенной воды в горючем гидридкальциевым методом.

Перед определением содержания растворенной воды в горючем при помощи крана (3) в верхней части бюретки (5) и уравнительного сосуда (4) устанавливают в бюретке нулевое положение.

После этого поворотом крана (7) гидрид кальция высыпают в горючее и определяют количественное содержание растворенной воды в испытуемом горючем гидридкальциевым методом.

Аналогичным образом определяется содержание растворенной воды в горючем не менее чем при трех других температурах и 100%-ной относительной влажности воздуха.

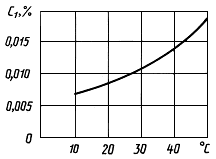

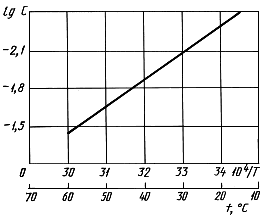

После определения количественного содержания растворенной воды в горючем при различных температурах и 100%-ной относительной влажности воздуха строится кривая растворимости воды в используемом горючем (черт.12). Точность построения кривой растворимости воды в горючем проверяется по формуле зависимости содержания растворенной воды в горючем при 100%-ной относительной влажности окружающего воздуха от температуры последнего

,

,

где - массовая доля воды в горючем, %;

- абсолютная температура воздуха, К.

График кривой растворимости воды в горючем

Черт.12

Графически указанная зависимость (черт.13) имеет ярко выраженный линейный характер и поэтому может быть использована для определения содержания растворенной воды в горючем при любой температуре.

График проверки точности построения кривой растворения воды в горючем

Черт.13

7. Гидридкальциевый метод определения содержания воды

Метод основан на взаимодействии гидрида кальция с водой, содержащейся в топливе, и измерении объема выделившегося при этом водорода. Содержание воды вычисляют по объему выделившегося водорода.

Примечание. Применение метода для моторного топлива, содержащего компоненты, взаимодействующие с гидридом кальция (ацетон и др.) не допускается.

Аппаратура, реактивы и материалы

При проведении определения содержания воды в моторном топливе применяются следующие аппаратура, реактивы и материалы.

Колба коническая (1) (черт.14), снабженная пришлифованной пробкой-краном (2) с углублением объемом около 2 см для гидрида кальция и припаянной отводной трубкой (3). Для проведения испытаний на дно колбы помещается мешалка (4), представляющая собой небольшой магнит, запаянный в стеклянную ампулу.

Колба коническая

1 - коническая колба; 2 - пробка-кран; 3 - отводная трубка; 4 - магнитная мешалка

Черт.14

Мешалка приводится в действие посредством подковообразного магнита, вращаемого под колбой электромотором.

Колба, пробка-кран и ампула изготовляются из молибденового стекла.

Дрексель (черт.15), изготовляемый из молибденового стекла.

Дрексель

Черт.15

Бюретка газовая номинальной вместимостью 50 см, с ценой наименьшего деления 0,1 см

, снабженная в верхней части двумя кранами (черт.16)

Схема прибора для определения содержания воды

1 - коническая колба; 2 - пробка-кран; 3 - дрексель; 4 - газовая бюретка; 5-6 - краны; 7 - уравнительная склянка; 8 - подковообразный магнит; 9 - электромотор

Черт.16

Склянка уравнительная емкостью около 150 см (черт.16).

Термометр ртутный стеклянный с пределами измерений от 0° С до 50 °С и ценой наименьшего деления 0,5 °С.

Барометр.

Шпатель металлический для заполнения углубления в пробке-кране гидридом кальция.

Магнит подковообразный (черт.16), укрепляемый на валу электромотора.

Электромотор (черт.16) мощностью 5-10 Вт, со скоростью вращения около 150 об/мин, для вращения подковообразного магнита. Нужное число оборотов мотора поддерживается реостатом.

Подставка (черт.17) для стеклянной пробки-крана, из органического стекла или дерева.

Подставка

Черт.17

Воронка стеклянная с изогнутым концом (черт.18).

Воронка

Черт.18

Гидрид кальция, не содержащий нитрида кальция и сохраняемый в герметично закрывающейся посуде.

Кислота серная по ГОСТ 4204.

Эфир этиловый или легкий бензин прямой перегонки неэтилированный.

Вода дистиллированная по ГОСТ 6709.

Смазка вакуумная.

Вата гигроскопическая.

Два отрезка резиновой вакуумной трубки длиной по 50-60 мм для соединения дрекселя с отводной трубкой конической колбы и краном газовой бюретки.

Подготовка к испытанию

Прибор для определения содержания воды собирают по схеме, изображенной на черт.16. Бюретку (4) и уравнительную склянку (7) предварительно наполняют дистиллированной водой. Дрексель (3) наполняют серной кислотой в таком количестве, чтобы внутренняя трубка дрекселя была погружена в кислоту на 2-3 мм. Краны (5) и (6), а также шлиф пробки-крана (2) смазывают вакуумной смазкой.

Прибор в собранном виде проверяют на герметичность следующим образом: открывают краны (5) и (6) давлением, создаваемым при помощи уравнительной склянки (7), устанавливают уровень воды в бюретке (4) на нулевое деление и это положение фиксируют держателем на штативе. Поворотом крана (6) прибор отключают от атмосферы, уравнительную склянку (7) опускают до низа бюретки (4) и выдерживают в таком положении в течение 15 мин. После этого поднятием склянки (7) уравновешивают уровни воды в бюретке и склянке. Если при этом уровень в бюретке установится на нулевом делении, то прибор считается готовым для проведения анализа. В противном случае необходимо обнаружить течь и устранить ее.

Проведение испытания

Склянку с пробой испытуемого топлива выдерживают около прибора для определения содержания воды до приобретения топливом температуры воздуха помещения.

Во время проведения испытаний измеряют барометрическое давление и температуру помещения. Колебания температуры в помещении не должны превышать 0,5 °С.

После проверки прибора на герметичность пробку-кран вынимают и удаляют вакуумную смазку ватой, смоченной этиловым эфиром, бензином. Чистую и сухую пробку-кран кладут на подставку (черт.17) и заполняют гидридом кальция в количестве 1,5-2 г.

Конический шлиф колбы вновь покрывают тонким слоем вакуумной смазки.

Склянку с испытуемым топливом энергично встряхивают в течение 3-10 мин, после чего в сухой и чистый измерительный цилиндр отбирают 100 см топлива, которое затем переливают в колбу прибора через воронку с изогнутым концом (черт.18) так, чтобы топливо не попало на смазанный шлиф. Для установления массы 100 см

топлива, взятого для испытания, определяют плотность испытуемого топлива при температуре окружающей среды в соответствии с ГОСТ 3900. Масса топлива, взятого для испытания, может быть определена также взвешиванием с точностью до 0,5 г.

Пробку-кран с гидридом кальция осторожно вставляют в шлиф колбы так, чтобы заполненное гидридом кальция отверстие было расположено сверху.

После этого приводят в действие мешалку, при непрерывном вращении которой происходит насыщение парами испытуемого топлива воздушного пространства колбы, дрекселя и газовой бюретки при закрытом кране (6). Насыщение системы парами топлива проводят до тех пор, пока уровень воды в бюретке не перестает изменяться, после чего открывают кран (6) разовой бюретки (4) для соединения ее с атмосферой, быстро устанавливают поднятием уравнительной склянки (7) уровень воды в бюретке на нулевое деление, а затем поворотом крана (6) прибор отключают от атмосферы.

Примечание. При отсутствии мешалки, приводимой в движение подковообразным магнитом, допускается перемешивание содержимого колбы встряхиванием от руки. При этом колбу следует брать руками лишь через полотенце.

Пробку-кран (2) поворачивают в шлифе на 180° и закрепляют резиновым кольцом, при этом гидрид кальция высыпается в топливо. Водород, выделяющийся из топлива, собирают в бюретку, опуская постепенно уравнительную склянку (7). При этом необходимо следить за тем, чтобы в колбе не образовывался вакуум. После окончания сильного выделения водорода уравнительную склянку закрепляют на уровне воды в бюретке. Колбу с испытуемым продуктом оставляют в покое на несколько минут, после чего проводят измерения объема выделившегося водорода. Наблюдение за уровнем воды в бюретке проводят при совпадении мениска воды в уравнительной склянке и бюретке.

Отсчеты объема выделившегося водорода проводят через каждые 5 мин до тех пор, пока два последовательных отсчета будут различаться не больше чем на 0,1 мм. Последний отсчет берут для расчета.

Порядок расчета

Содержание воды в испытуемом топливе в весовых процентах (X) вычисляют по формуле

![]() ,

,

где - объем выделившегося водорода;

- барометрическое давление во время проведения испытаний, мм рт.ст.;

, - давление паров воды при температуре при проведении испытаний, мм рт.ст.;

0,000804 - коэффициент для пересчета объема водорода, см, приведенного к температуре 0 °С и барометрическому давлению 760 мм рт.ст. на массу воды, г;

- температура, при которой проводят испытание, °С;

- объем топлива, взятого для испытания, см

;

- плотность испытуемого топлива при температуре во время испытания.

В случае определения массы испытуемого топлива взвешиванием вместо произведения в формулу подставляют значение массы топлива в граммах.

Значение коэффициента

![]() .

.

Допускаемые расхождения между параллельными определениями

12*. Расхождение между двумя параллельными определениями не должны превышать следующих значений.

______________

* Нумерация соответствует оригиналу. - .

Содержание воды в испытуемом топливе, % | Допускаемое расхождение, % результата анализа | |||

До | 0,005 | 20 | ||

Св. | 0,005 | " | 0010 | 15 |

" | 0,010 | " | 0,025 | 10 |

" | 0,025 | 5 | ||

Электронный текст документа

и сверен по:

, 2005