ГОСТ Р 54012-2010/ИСО/ТР 16144:2002

Группа Т58

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГИДРОПРИВОД ОБЪЕМНЫЙ

Калибровка автоматических счетчиков частиц в жидкости

Аттестация стандартных образцов SRM 2806

Hydraulic fluid power. Calibration of liquid automatic particle counters. Procedures used to certify the standard reference material SRM 2806

ОКС 23.100.60

ОКП 02 5000

41 4000

Дата введения 2011-12-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Научно-исследовательский центр контроля и диагностики технических систем" (АНО "НИЦ КД") и Самарским государственным аэрокосмическим университетом им. академика С.П.Королева (СГАУ) на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 184 "Обеспечение промышленной чистоты"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 ноября 2010 г. N 620-ст

4 Настоящий стандарт идентичен международному стандарту ИСО/ТО 16144:2002* "Гидропривод объемный. Калибровка автоматических счетчиков частиц в жидкости. Аттестация стандартных образцов SRM 2806" (ISO/TR 16144:2002 "Hydraulic fluid power - Calibration of liquid automatic particle counters - Procedures used to certify the standard reference material SRM 2806")

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Твердые частицы являются главной причиной износа гидравлических систем. В аэрокосмической, военной промышленности и при производстве гидроприводов используются оптические автоматические счетчики частиц (АСЧ) для оценки уровня загрязненности гидравлической жидкости твердыми частицами. Степень загрязненности часто связана с целостностью системы и с применением жидкости. АСЧ также часто используют при различных испытаниях фильтров их изготовителями и пользователями. Стандартный метод по ИСО 4402* [1] использовали около 30 лет для калибровки оптических АСЧ с целью получения зависимости размеров частиц от их содержания.

_______________

* Отменен в 1991 г. и заменен стандартом ИСО 11171.

В ИСО 4402 для калибровки использовались стандартные образцы Тонкодисперсной тестовой пыли для воздухоочистителей (ACFTD)*, разработанные отделом корпорации General Motors. Эти стандартные образцы представляли собой полидисперсную пыль с наибольшим числом частиц (как приведено в ИСО 4402) диаметром в диапазоне от 1 до 80 мкм (содержание частиц возрастает с уменьшением диаметра). Сообщалось, что содержание частиц уменьшается при увеличении их размера приблизительно до 100 мкм. При использовании ACFTD в калибровке возникали некоторые проблемы. Во-первых, распределение частиц по размерам не являлось точным для частиц малых размеров (<10 мкм) [2], [3], [4], [5]. Многие исследователи отмечали, что ACFTD содержит большее число частиц размером менее 10 мкм, чем указано в ИСО 4402. Во-вторых, что не менее важно, производство ACFTD было прекращено.

_______________

* ACFTD - Air Cleaner Fine Test Dust (Тонкодисперсная тестовая пыль для очистителей воздуха).

Поэтому возникла необходимость разработать новый стандартный метод (Гидропривод объемный. Методы калибровки автоматических счетчиков частиц в жидкости) с использованием новых стандартных образцов (SRM) [6]. SRM, используемые при контроле чистоты гидроприводов в процессе их производства, были разработаны Национальным институтом стандартов и технологии (NIST). Преимуществом использования нового SRM является улучшенная прецизионность, поскольку образцы получают только из одного централизованного источника, и меньшая погрешность определения размеров частиц [7]. Новый SRM, получивший название SRM 2806, представляет собой суспензию Среднедисперсной тестовой пыли ИСО (ISO MTD)* в гидравлической жидкости MIL-H-5606. Для этого SRM было определено число частиц размером более определенного в 1 мл жидкости.

_______________

* ISO MTD - ISO Medium Test Dust (Среднедисперсная тестовая пыль ИСО).

1 Область применения

Настоящий стандарт устанавливает методики, применяемые в NIST для аттестации стандартных образцов SRM 2806, используемые при первичной калибровке автоматических счетчиков частиц в жидкости.

SRM 2806 представляет собой суспензию ISO MTD в гидравлической жидкости с распределением частиц по размерам, аттестованную с использованием сканирующего электронного микроскопа (СЭМ) и соответствующих методик анализа изображения частиц.

2 Оборудование и материалы

2.1 Тестовая пыль

2.1.1 Стандартный образец SRM 2806

Для приготовления стандартного образца используют кварцевую пыль, полученную из песка Аризонской пустыни струйным измельчением и последующей воздушной сортировкой для получения соответствующего распределения частиц по размерам. Существует несколько классов пыли с различными диапазонами размеров частиц, их свойства установлены в ИСО 12103-1 [8].

Для приготовления SRM 2806 использовали пыль класса ISO 12103-A3, имеющую также название ISO MTD, с номером партии поставщика 4390С.

2.1.2 Стандартные образцы RM 8631 и RM 8632

Стандартные образцы RM 8631 и RM 8632 представляют собой ISO MTD и тонкодисперсную тестовую пыль из партий под номерами 4390С (той же партии, что и SRM 2806) и 4476J соответственно. На основе RM 8631 и RM 8632 получают вторичные стандартные образцы, описанные в ИСО 11171 [9], и SRM 2806 [10]. Для этого использовали стандартные образцы общей массой 3,6 кг в бутылях. Пыль была высушена и в желобчатом делителе разделена на 147 порций по 20 мг каждая. На основе каждой порции приготовили суспензию частиц пыли в чистой гидравлической жидкости, которую проверяли на однородность с использованием оптических АСЧ.

2.2 Испытательная жидкость

В качестве испытательной жидкости для получения суспензии частиц ISO MTD используют гидравлическую жидкость, широко применяемую во всем мире для испытания фильтров. В американских национальных стандартах эта гидравлическая жидкость обозначена как MIL-H 5606, во французских национальных стандартах - как AIR 3520, в технических условиях NATO - как Н 515.

Физико-химические свойства гидравлической жидкости приведены в ИСО 16889 (приложении А) [11].

Для облегчения образования суспензии частиц в гидравлическую жидкость добавляют небольшое количество (50 мкг/г) антистатического реагента, чтобы удельная электропроводность составляла (1500±100) пСм/м.

2.3 Установка для подготовки пробы SRM 2806

В связи с потребностью в SRM 2806 (поставляемому в бутылях вместимостью 400 мл) по всему миру на несколько лет необходимо было приготовить и оставить для хранения и для последующей продажи большое число бутылей с SRM 2806.

Для предотвращения оседания крупных частиц кварцевой пыли в суспензии была разработана специальная установка для перемешивания, включающая механические и гидравлические компоненты. Установка была собрана в соответствии с ИСО 11943 [12].

При контроле одинаковости бутылей с SRM 2806 по содержимому в соответствии с 3.1.2 берут суспензию в таком объеме, чтобы ее было достаточно для заполнения контрольных бутылей.

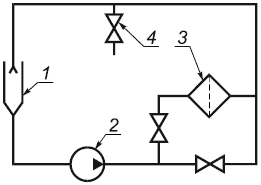

Схема установки для подготовки пробы SRM 2806 для калибровки АСЧ приведена на рисунке 1.

1 - гидробак (200 л); 2 - циркуляционный насос; 3 - фильтр для очистки; 4 - кран для отбора проб

Рисунок 1 - Схема установки для подготовки пробы SRM 2806 для калибровки АСЧ

2.4 Установка для подготовки мембранного фильтра

Частицы пыли отфильтровывают поликарбонатными мембранными фильтрами диаметром 25 мм и номинальной тонкостью фильтрации 0,2 мкм на установке, обычно применяемой для определения загрязненности гидравлических жидкостей частицами гравиметрическим методом по ИСО 4405 [13] или методом подсчета частиц с помощью микроскопа по ИСО 4407 [14].

2.5 Сканирующий электронный микроскоп и анализатор изображений

Для рассмотрения частиц использовали сканирующий электронный микроскоп JEOL 840. Изображения в JEOL 840 формировались на основе обратного рассеяния электронов, а информация об изображениях обрабатывалась с помощью процессора MicroVax и анализировалась с использованием LISPIX, общедоступной компьютерной программы обработки изображений, разработанной в NIST. В настоящее время LISPIX может быть загружена на любой компьютер.

3 Аттестация оборудования

3.1 Аттестация установки для подготовки пробы SRM 2806

3.1.1 Общие положения

За обеспечением качества изготовления и испытания SRM 2806 следила оперативная группа североамериканских членов ИСО, представленная двумя производителями фильтров, производителем счетчиков частиц, независимой лабораторией и NIST. Измерения на АСЧ проводились как независимой лабораторией, так и NIST, причем анализ данных проводил NIST.

3.1.2 Проверка одинаковости содержимого/контроль партии бутылей с SRM 2806

В NIST была разработана и применена экспериментальная методика определения одинаковоcти бутылей по содержимому, с помощью которой также могут быть обнаружены систематические погрешности приборов. В процессе изготовления одновременно заполнялось 4 бутыли (а, b, с, d). В каждой партии было 320 бутылей, и они были пронумерованы от 1 (а, b, с, d), 2 (а, b, с, d),..., до 80 (а, b, с, d) по мере их изготовления. Из каждой партии отбирали контрольные бутыли для проверки их содержимого на одинаковость в независимой лаборатории и в NIST с использованием АСЧ, работающих на принципе ослабления света и калиброванных по ИСО 4402. Для первого набора отбирали контрольные бутыли (а, b, с, d), на четырех стадиях процесса изготовления, соответствующих заполнению приблизительно 5%, 30%, 60% и 95% общего числа бутылей в партии и анализировали их содержимое. Затем из этой же партии отбирали бутыли для второго набора на тех же стадиях процесса изготовления и анализировали их содержимое. Например содержимое 16 бутылей из первого набора с номерами 5а, 5b, 5c, 5d; 25 (a, b, c, d); 50 (a, b, с, d) и 75 (а, b, с, d), было проанализировано в указанном порядке. Затем содержимое бутылей из второго набора с номерами 6 (а, b, с, d), 26 (а, b, с, d), 51 (а, b, с ,d) и 76 (а, b, с, d), было проанализировано на том же самом калиброванном АСЧ. Для каждой бутыли анализ повторяли трижды, и таким образом было проведено 96 измерений. Каждую партию из 320 бутылей подвергали этой проверке или ее модифицированному варианту. Содержимое бутылей в партии считали одинаковым, если коэффициент отклонения числа частиц размером более 5, 7, 10, 20 и 30 мкм не превышал 4%, 4%, 4%, 5% и 7% соответственно, если в партии не наблюдалось систематических отклонений. Было получено интегральное распределение частиц по размерам для номинального диапазона диаметров частиц от 1 до 80 мкм, и были сравнены результаты измерений для одной и той же партии бутылей с SRM 2806.

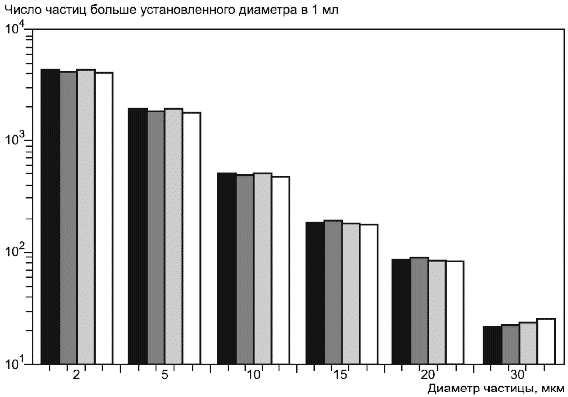

3.1.3 Проверка одинаковости содержимого бутылей с SRM 2806 в разных партиях

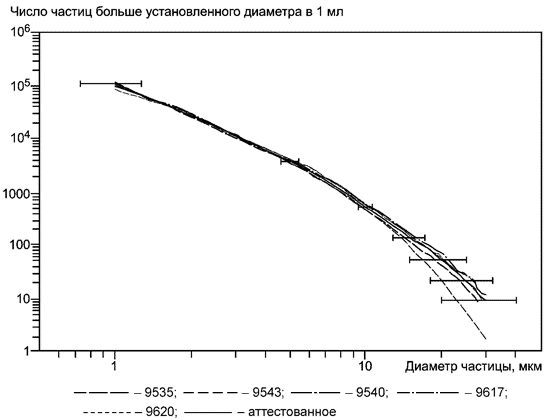

Для проведения высокоточных измерений стандартный образец должен быть как можно более однородным. Специальные усилия были предприняты для подтверждения того, что стандартный образец получен при наличии незначительных различий между бутылями в партии. Неодинаковость содержимого бутылей в партии может быть выражена через относительное стандартное отклонение результатов измерений для одной партии, приведенное в таблице 1. На рисунке 2 приведена гистограмма зависимости отсчетов частиц для четырех партий ISO MTD от диаметра частиц при проверке одинаковости содержимого в бутылях из разных партий. Гистограмма построена на основе средних интегральных отсчетов частиц для одного и того же объема анализируемой жидкости.

Таблица 1 - Относительное стандартное отклонение измерений для одной партии

Размер частиц, мк, более | Относительное стандартное отклонение, % |

5 | 1,1 |

10 | 1,3 |

15 | 2,0 |

20 | 3,8 |

30 | 6,7 |

- партия 2;

- партия 3;

- партия 4;

- партия 5

Рисунок 2 - Гистограмма зависимости отсчетов частиц для четырех партий ISO MTD от диаметра частиц при проверке одинаковости содержимого бутылей из разных партий

3.2 Аттестация калибровки микроскопа

3.2.1 Калибровка микроскопа

Образец SRM 484d NIST, с помощью которого определяют коэффициент увеличения сканирующего электронного микроскопа (далее - СЭМ), устанавливают на предметном столике СЭМ, выровняв по осям и

(ортогонально), и используют при анализе каждого фильтра с пробой для калибровки микрометрической линейки по осям

и

при измерении размеров частиц. Для проверки методики использовали SRM 1960, представляющий собой сферические частицы полистирола размером 1 мкм, который исследовали по тем же методикам, что и частицы пыли. Элементный анализ частиц пыли на фильтре с использованием дисперсионной рентгеновской спектроскопии проводили для проверки того, что в рамках эксперимента происходит анализ только пыли неорганической природы и не присутствуют частицы загрязнителя другого происхождения.

3.2.2 Прослеживаемость

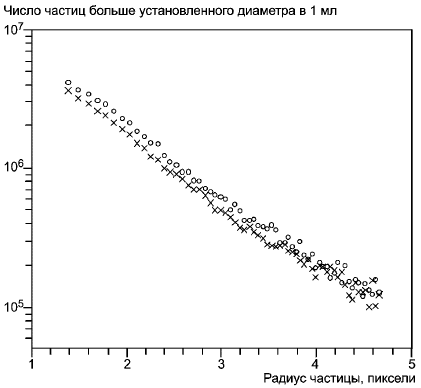

Размер частиц является прослеживаемым к первичному измерению методом оптической интерферометрии с помощью SRM 484d NIST [15]. Изображение частиц этого SRM было получено для каждого фильтра с пробой и каждого увеличения. По калиброванным длинам и полученному числу пикселей выводилось отношение числа пикселей к длине, которое использовалось для преобразования изображений частиц, представленных в пикселях, в мкм. Для этих преобразований были выявлены неопределенности (неопределенности длины). Они представляют собой сумму неопределенностей в определении пикселей и SRM [10,15].

3.3 Аттестация подготовки мембранного фильтра

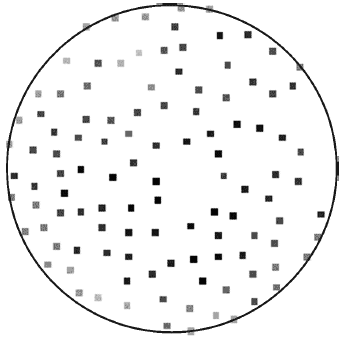

3.3.1 Выбор зон на фильтре

Одной из составляющих общей неопределенности измерений является неопределенность, связанная с выбором зон на фильтре. Анализ большого числа зон показал неравномерность распределения частиц на поверхности фильтра. Неравномерное распределение частиц на поверхности фильтра наблюдалось на многих фильтрах после фильтрования гидравлической жидкости. Предположительно это было следствием интенсивного ополаскивания чистым растворителем, что приводило к смещению частиц к центру фильтра. Для устранения этой проблемы с выбором зоны был создан СЭМ, позволяющий случайным образом выбрать поле зрения на поверхности фильтра. На рисунке 3 приведена схема фильтра с зонами, для которых были получены микрографические изображения, а соответствующие им подсчеты частиц представлены с помощью оттенков серого цвета (далее - серый). В самых темных зонах, располагавшихся, в основном, в середине фильтра, было зарегистрировано наибольшее число частиц, а для зон, находящихся ближе к кромке фильтра, - малое. Неслучайный выбор для наблюдения только середины фильтра привел бы к завышенному значению содержания частиц. Следует отметить, что поля зрения СЭМ, прилегающие к кромке фильтра и перекрывающие ее границу, где частицы отсутствуют, учитывают при подсчете частиц. Площадь этих зон корректируют, вычитая из нее площадь поля зрения на микрографическом изображении, где частицы отсутствуют.

Примечание - Темные квадраты соответствуют зонам с наибольшим числом сосчитанных частиц, а светлые - зонам с малым числом частиц.

Рисунок 3 - Схема поверхности фильтра, на которой были выбраны зоны с целью получения их микрографического изображения

3.3.2 Анализ изображения частиц

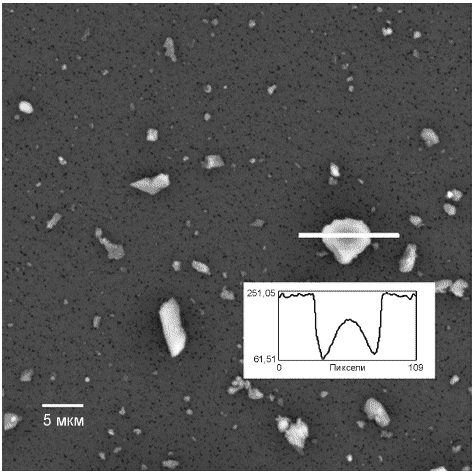

Анализ частиц проводился на исходных микрографических изображениях; и ни одна из особенностей частиц не была изменена или усилена. Пороговую яркость микроскопа настраивали визуально для каждого изображения, чтобы определить максимальную площадь частицы и не внести при анализе фоновые пиксели или ложные частицы. После настройки пороговой яркости изображения программа определяла число пикселей, составляющих частицы, т.е. их площадь. Отдельно анализировали изображение при каждом увеличении, охватывающем часть распределения частиц по размерам. Как видно, на рисунке 4 контуры частиц более яркие, чем их внутренние области. Результат сканирования частиц по пикселям вдоль наибольшего размера приведен на вставке к рисунку 4. Эта картина наблюдается на микрографических изображениях частиц, поскольку электроны рассеивающего пучка могут легко вылететь из контура частиц и быть обнаружены, а вероятность обнаружения электронов, проникающих в центральную часть частицы, мала [16]. Поскольку яркость контуров частиц почти всегда будет больше пороговой яркости, их считают частью частицы. Программа "заполняет" полые частицы, т.е. частицы, центральная часть которых отображена числом пикселей меньше порогового значения. Таким образом, важным этапом при определении точной площади частиц является идентификация их границ или контуров. Сложность заключается в том, что истинный контур частицы никогда не может быть определен с точностью большей, чем ширина пикселя. Определение контуров линейных микроструктур методом электронной микроскопии в метрологии подробно рассмотрено в работе [17]. Для сведения к минимуму неопределенности площади частиц должны быть отображены большим числом пикселей. Например при увеличении х3300 сферическая частица размером 1 мкм будет отображена приблизительно 270 пикселями. При увеличении х300 ту же самую частицу не анализируют, поскольку она будет отображена лишь двумя или тремя пикселями. Наименьшее число пикселей, используемое при анализе, составляет в большинстве случаев от 13 до 50.

Примечание - Уровень серого для фильтра составляет 251, для контура - от 60 до 70, а для центральной части частицы - приблизительно от 150 до 180. Изображение было получено с помощью NIH Image, общедоступного пакета программ с инвертированной настройкой уровня серого, отсутствующей у программы Lispix.

Рисунок 4 - Изображение частиц ISO MTD, полученное на СЭМ, с указанием яркости контура частиц

3.3.3 Диаметр проекций стабильно ориентированных частиц

При определении диаметра проекций стабильно ориентированных частиц использовали поликарбонатный фильтр с плоской поверхностью. Поэтому были получены микроскопические изображения частиц, лежащих на плоской поверхности. Частицы должны оседать на фильтре в таком положении, чтобы площадь их проекций была максимальной. При анализе суспензии с использованием АСЧ частицы пыли ориентированы случайным образом или определенным образом по отношению к потоку жидкости. Для каждой частицы находят значение диаметра проекции, соответствующее наиболее стабильной ее ориентации.

3.4 Испытание SRM 2806 на стабильность

Для обнаружения изменений распределения частиц по размерам со временем SRM 2806 испытывают один раз в шесть месяцев. Для мониторинга стабильности используют АСЧ, калиброванные по стандартным сферическим частицам полистирола. Архивная запись распределения частиц по размерам должна быть сделана после поступления партии SRM 2806 в NIST до момента продажи. Если измерения АСЧ указывают на какие-либо изменения SRM 2806, то проводят выборочные проверки содержимого отобранных бутылей с помощью микроскопа.

4 Методика испытаний

4.1 Приготовление SRM 2806 для калибровки

SRM 2806 представлял собой суспензию известной массовой концентрации ISO MTD (12103-A3) в гидравлической жидкости. SRM 2806 содержал 2,8 мг ISO MTD из партии с номером 4390С, указанным в ИСО 12103, в 1 л гидравлической жидкости MlL-H-5606. SRM 2806 изготовлялись партиями по 320 бутылей, содержащих приблизительно 400 мл суспензии каждая.

4.2 Подготовка мембранного фильтра

Перед рассмотрением отдельных частиц под микроскопом, их удаляли из гидравлической жидкости путем фильтрования. Вся аппаратура, связанная с проведением этих испытаний, была тщательно очищена деминерализованной водой, не содержащей твердых частиц (определяемых с помощью АСЧ), и ополоснута гептаном, предварительно отфильтрованным через мембранный фильтр номинальной тонкостью фильтрации 0,2 мкм. Отфильтрованный гептан использовали в качестве растворителя для удаления гидравлической жидкости с фильтра и промывки аппаратуры для фильтрования. Фильтрование проводили в чистом помещении класса чистоты 100* для сведения к минимуму загрязнения твердыми частицами из окружающего воздуха. Для удаления частиц из гидравлической жидкости применяли поликарбонатные фильтры (диаметром 25 мм и номинальной тонкостью фильтрации 0,2 мкм). Эти фильтры обладают высокой эффективностью сбора частиц размером более 0,2 мкм и имеют гладкую плоскую поверхность, необходимую для рассмотрения под электронным микроскопом [18, 19].

_______________

* Класс чистоты помещения указан по Fed-Std 209d США. Класс чистоты 100 по Fed-Std 209d соответствует классу "Класс 5 ИСО" по ГОСТ ИСО 14644-1-2002.

Методика, адаптированная на основе существующего метода SAE (Общества автомобильных инженеров) [20], предусматривает анализ пробы с каждого из трех фильтров, полученной при:

1) фильтровании нескольких сотен миллилитров отфильтрованного растворителя при одновременном омывании им стенок воронки для определения уровня чистоты фильтра, растворителя и установки для фильтрования;

2) фильтровании известного объема SRM 2806 (при стандартной температуре) с последующим омыванием стенок воронки отфильтрованным растворителем;

3) фильтровании отфильтрованного растворителя после тщательного омывания воронки.

Анализ пробы с первого фильтра давал оценку чистоты фильтрующего материала, аппаратуры и растворителя для фильтрования и всего процесса обработки пробы. Перед проведением второго анализа частицы SRM 2806 в отдельных бутылях были снова суспензированы путем обработки ультразвуком, механического встряхивания и повторной обработки ультразвуком. После суспензирования и перемешивания из бутыли осторожно отбирали пипеткой 10 или 30 мл суспензии, которую пропускали через второй чистый фильтр с использованием предварительно отфильтрованного растворителя. Стенки воронки и пипетки были тщательно промыты растворителем. Наконец, для проведения третьего анализа устанавливали третий чистый фильтр, а воронку снова омывали для удаления с ее стенок всех частиц. Все три фильтра анализировали электронным микроскопом, а полученные результаты измерений частиц по этим фильтрам использовали для анализа данных.

4.3 Рассмотрение мембранного фильтра и подсчет частиц

4.3.1 Выбор полей зрения микроскопа на фильтре

Выбор поля зрения микроскопа на фильтре является одним из самых важных этапов методики для получения соответствующих характеристик твердых частиц. Получение точной представительной выборки является критичным. Если выбор сделан неверно, то распределение частиц по размерам может быть смещено из-за ряда проблем, связанных с процессом фильтрования, например из-за сегрегации крупных или мелких частиц и неравномерного распределения частиц на фильтре. Выбор затрудняется тем, что не может быть рассмотрен весь фильтр вследствие временных ограничений, а также ограничений, связанных с сохранением изображения. Поэтому для получения представительной выборки должны быть тщательно отобраны зоны поверхности фильтра для подсчета частиц. Одним из путей выполнения этой задачи является случайный выбор всех возможных участков фильтра, на которых имеются отфильтрованные частицы. Практически это означает, что выборку получают со всего кругового участка фильтра, определяемого положением фильтра в воронке, включая участки, где фильтр соприкасается с краями воронки.

4.3.2 Сканирующая электронная микроскопия

СЭМ применяли в данной работе для получения изображений частиц, используемых для первичного подсчета числа/определения размеров частиц SRM. СЭМ выбрали потому, что с его помощью может быть получено хорошее изображение частиц размером от 1 до 100 мкм. Построение изображения на основе обратного рассеяния электронов обеспечивает максимальный контраст оттенков серого для последующей обработки цифровых изображений. Эта методика хорошо отработана [21-25]. На весь поликарбонатный фильтр диаметром 25 мм с пробой частиц наносят напыление из золота с использованием источника низкотемпературной плазмы, а затем фильтр закрепляют на предметном столике СЭМ. Микроскоп имеет компьютерное управление для автоматического передвижения предметного столика и сбора изображений.

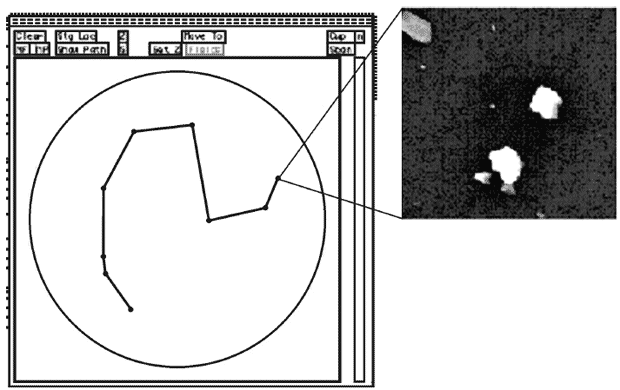

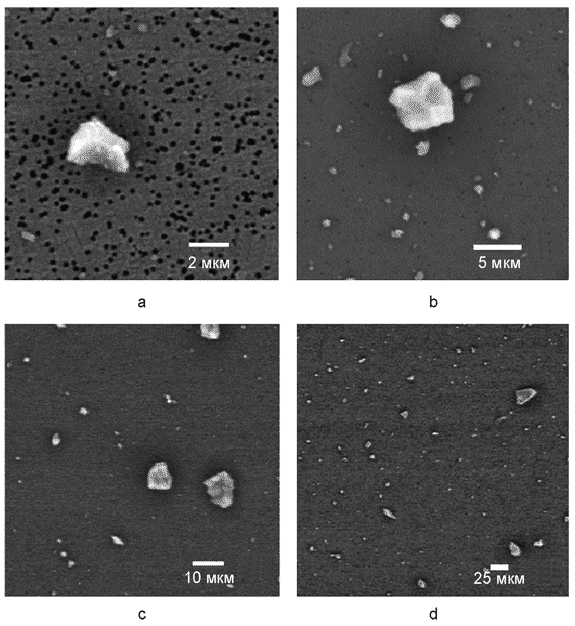

Программа случайным образом выбирает поля зрения и рассчитывает наиболее эффективный маршрут сканирования вдоль поверхности фильтра. Затем предметный столик перемещается "шагами" по этому маршруту, частицы попадают в фокус, и для каждого поля по обратному рассеянию электронов получают и сохраняют 12-битные изображения. Схема этого процесса приведена на рисунке 5, где показан смоделированный случайный выбор полей с поверхности круглого фильтра и одно из электронных изображений, захваченное компьютером. Коэффициент усиления микроскопа настраивали для каждого фильтра и для каждого увеличения, чтобы получить наиболее контрастное изображение частиц на фоне фильтра при 256-цветовом динамическом диапазоне без насыщения. Увеличение настраивалось таким образом, чтобы учесть все особенности фильтра и частиц. Значение уровня серого для фильтра (фоновый максимум на гистограмме) составляло номинально 20-30 при уровнях серого частиц от более 40 до 50 из 256. Непрерывная запись данных обеспечивалась посредством сохранения всех изображений на двух CD-ROM. Для подробного исследования и охвата интересующего диапазона размеров частиц использовали увеличения х100, х300, х500, х1500 и х3300. Эти увеличения соответствуют полям зрения с площадями приблизительно 0,8; 0,09; 0,03; 0,004 и 0,0008 мм. На рисунке 6 приведены четыре типичных микрографических изображения ISO MTD на поликарбонатном фильтре при четырех увеличениях: х3300 - рисунок 6а), х1500 - рисунок 6b), х500 - рисунок 6с) и х100 - рисунок 6d). На этих изображениях показаны число, относительный размер и форма частиц пыли.

Примечание - Программа случайным образом выбирает поля зрения и собирает микрографические изображения частиц. Здесь показано изображение частицы ISO MTD при увеличении х3300. Маршрут анализа не зависит от случайного выбора поля зрения.

Рисунок 5 - Схема автоматизированного сбора изображений с помощью СЭМ (х3300)

а - х3300; b - х1500; c - х500; d - х100

Рисунок 6 - Типичные микрографические изображения частиц ISO MTD, полученные на СЭМ при четырех увеличениях

4.3.3 Анализ изображений для определения размера и числа частиц

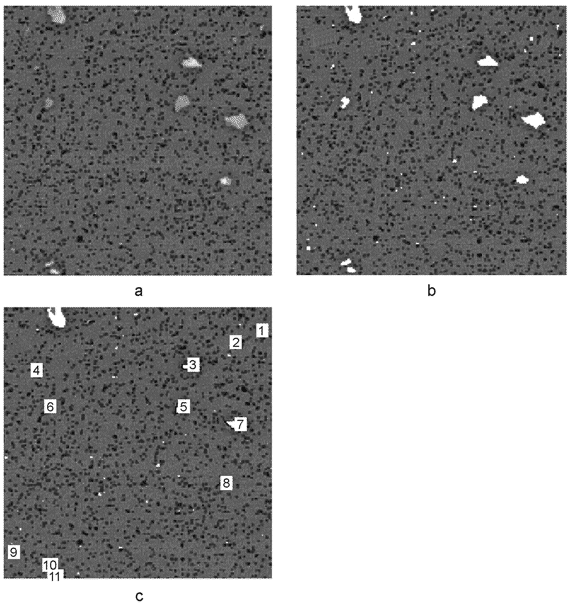

Для частиц, находящихся на поверхности фильтра, можно получить необходимую информацию на основе электронных микрографических изображений. Микрографические изображения, полученные на СЭМ, составлены из преобразованных в цифровой формат 12-битовых квадратов в оттенках серого, обычно называемых пикселями. Эти изображения сжимаются до 8-битовых за счет отбрасывания информации с наименьшим числом битов. Каждое изображение содержит 512х512 пикселей. Для каждого увеличения размер пикселя определяют по SRM 484d. Изображения частиц пыли неорганической природы имеют высокую контрастность благодаря рельефности поверхности частиц и тому, что порядковые номера химических элементов, составляющих частицы, больше, чем у элементов, составляющих фильтрующий материал, - углерода и водорода. Частицы выглядят как "светлые" объекты вследствие большего коэффициента рассеяния электронов по сравнению с фильтром. Пиксели, определяющие размер и форму частиц, идентифицируют по пороговой яркости оттенков серого [26]. Аналитик устанавливает этот порог для каждого изображения, а предел минимальной площади пикселей объекта обычно установлен ранее. Например, одна настройка могла бы дать возможность сосчитывать частицы, если они состоят более чем из пяти пикселей. После того как порог яркости изображения установлен, вычисляются общая площадь пикселей для каждой частицы, а также длина наибольшей хорды (максимальный диаметр частицы) и периметр частицы. Суммируя число объектов, различаемых при установленном пороге яркости, по изображению определяют число частиц для этого поля зрения при конкретном увеличении. Пример необработанного изображения, полученного на СЭМ, и областей с установленным порогом яркости показан на рисунках 7а и 7b соответственно. На рисунке 7с некоторые частицы включены в набор данных (они пронумерованы), т.к. общая площадь их пикселей превышает разрешающую способность прибора, настроенную аналитиком, а те частицы, общая площадь пикселей которых ниже, не сосчитываются.

а - исходное изображение, b - изображение с установленным порогом яркости оттенков серого, с - изображение учтенных и отброшенных частиц

Примечание - Мелкие частицы не были учтены из-за низкого разрешения объектов, состоящих из малого числа пикселей, а одна крупная частица была отбракована из-за того, что она касается границы изображения.

Рисунок 7 - Этапы обработки изображения частиц ISO MTD на СЭМ при х3300

Общедоступная компьютерная программа MacLispix разработана в NIST, a NIH Image используют для анализа изображений [27], [28]. По изображениям получают информацию о площади частиц, наибольшем диаметре (хорде), периметре частиц, числе обнаруженных объектов, расположении поля зрения на фильтре и положении каждой частицы, различенной при пороговом значении яркости изображения. Поскольку микрографические изображения сохраняют, при необходимости может быть проведен дополнительный анализ.

5 Обработка данных

Данные анализировали двумя независимыми методами (расчетным методом и методом моделирования). Расчетный метод - это прямое инженерное вычисление, предполагающее равномерное распределение частиц по поверхности фильтра, полученное при правильном планировании и проведении эксперимента. В модельном методе используют данные для создания модели, воспроизводящей распределение частиц на фильтре и задающей вид их распределения [29]. В обоих случаях основой анализа являются необработанные данные о площади отдельных частиц, полученные путем анализа изображений полей, представленных в пикселях для каждого увеличения СЭМ. Число пикселей в составе изображения частицы может быть от 6 до 1000 при наличии самых крупных частиц. Для каждого увеличения микроскопа данные о площади частиц представляют в форме гистограммы для определения частоты появления каждой возможной площади частиц (np). Если частица касается кромки поля, то ее не анализируют. Это позволяет исключить из набора данных нежелательные дробные площади частиц, но приводит к смещению интегрального распределения в сторону меньших размеров, если в гистограмму не была введена соответствующая поправка. Для учета частиц, которые касаются края поля зрения (и, следовательно, не подлежат подсчету), в частоту появления вводят поправку. Она изменяет np за счет введения масштабного поправочного коэффициента в площадь поля зрения (давая эффективную площадь поля зрения). Подробная информация по вычислению этой поправки приведена в [21]. Поскольку для крупных частиц вероятность касания края больше, их рассматривают на меньшей эффективной площади. Отношение эффективной площади к площади поля

:

![]() ,

,

где - эквивалентный диаметр частицы, проецируемой в виде круга [

2(площадь/

)

];

- диаметр поля зрения.

Эта поправка мала для мелких частиц и возрастает по мере увеличения размера частиц. Измеренный размер частицы зависит от коэффициента перевода из пикселей в единицы длины для данного увеличения. Диаметр в пикселях переводят в микрометры с помощью коэффициента перевода, полученного для данного увеличения, с использованием SRM 484d. Число частиц на миллилитр, собранных фильтром, вычисляют на основе измеренной площади рассмотренных полей зрения (с учетом поправки на дробные поля), площади фильтра и объема отфильтрованной жидкости.

В расчетном методе применяют прямое суммирование числа частиц. Общее число частиц, осевших на фильтре, получают умножением скорректированного в соответствии с полем зрения числа частиц, наблюдаемых экспериментально, на отношение общей площади фильтра к площади поля зрения. В методе моделирования получают плотность числа частиц на фильтре по расчету криггинг-модели [29]. Криггинг-метод анализа, используемый в горнодобывающей промышленности, был применен для моделирования числа частиц, собранных на фильтре по данным дискретных полей зрения. Этот анализ дает меньшую погрешность выборки полей зрения по сравнению с аналогичными результатами расчетного метода. Действительное общее число частиц на фильтре, определенное двумя методами, оказалось приблизительно одинаковым (в пределах 3%). Результат, полученный расчетным методом, был выше.

Для более точного определения площади частиц изображения получали при пяти увеличениях микроскопа, а для анализа использовали данные при четырех увеличениях. Полное интегральное распределение частиц по размерам получают путем объединения данных по различным распределениям, построенным для конкретных увеличений. Интегральные распределения частиц по размерам, полученные при разных увеличениях, совпадают неточно. Например, интегральное распределение при х1500 неточно совпадает с интегральным распределением при х500 и при меньшем увеличении. Это можно объяснить, сделав предположение об инвариантном непрерывном интегральном распределении частиц по размерам и приняв отклонения размеров, появляющиеся при переходе от одного увеличения к другому, результатом небольших несовпадений шкал размеров при различных увеличениях. Несовпадение шкал содержания частиц менее вероятно, т.к. анализируют разные участки одного и того же фильтра, выбираемые случайным образом, так чтобы число полей зрения и число частиц были представительными для данного фильтра. О наличии сдвигов размеров свидетельствует хорошее совпадение интегральных распределений, наблюдаемое при небольшом сдвиге той или иной шкалы размеров. Причины этих несовпадений до конца неизвестны, но имеются веские доказательства того, что проблемы связаны с процессом сканирования электронным микроскопом и анализом изображений. Для данной пробы на фильтре, при каждом увеличении программа формирует набор данных об изображениях, полученных при оптимизированных условиях работы микроскопа для данной пробы и каждого увеличения. При последующем увеличении изображения той же самой пробы будут использованы несколько другие настройки увеличения и гистограмма оттенков серого. Наборы изображений отличаются друг от друга, например положением пика оттенков серого по фону, подстраиваемым при сканировании для получения оптимального контраста между фильтром и частицей, необходимого для анализа. Опыт показывает, что гистограммы оттенков серого изображений при разном увеличении неодинаковы. Уровни серого изображения фильтра также неодинаковы, и часто имеются дифракционные пятна, влияющие на установление порога яркости. Неопределенность, связанную со сменой увеличения, сложно учитывать из-за настройки порога яркости при анализе изображений. Настройка порога яркости необходима для получения точных площадей частиц [30]. Анализ изображений был максимально стандартизован, но полная автоматизация процесса оказалась невозможной; для каждого изображения аналитик самостоятельно определяет значение порога яркости.

Пороговые значения яркости настраивали равномерно, чтобы площадь частиц была максимальной, но без включения пикселей, которыми отображается фильтр. Поскольку параметры настройки при каждом увеличении незначительно отличались, это могло привести к небольшим смещениям в распределении частиц по размерам на различных участках. Это было подтверждено при повторном анализе одного и того же фильтра при одном и том же числе частиц. При повторном анализе были выбраны другие поля, но во всем остальном протоколы анализа изображений точно совпадали. Результаты такого анализа приведены на рисунке 8. Из рисунка видно, что распределения частиц по размерам немного смещены. При дальнейшем анализе гистограмм оттенков серого было обнаружено, что они подобны, но неодинаковы, а уровни оттенков серого для пикселей фона значительно отличаются. Это, скорее всего, обусловлено различными настройками увеличения при сканировании.

- первый анализ фильтра;

- второй анализ фильтра

Примечание - В каждом случае оптимизировали процесс создания изображения на СЭМ. Все анализы были продублированы как можно более точно, но одни и те же поля не рассматривали.

Рисунок 8 - Распределение частиц по размерам, полученное по результатам двукратного анализа на СЭМ одного и того же фильтра при увеличении х500

Интегральное распределение частиц по размерам во всем размерном диапазоне получают суммированием числа частиц каждого размера. В расчетном методе интегральные суммы числа частиц на каждой зоне, полученные при конкретном увеличении, объединяют для получения интегрального распределения во всем диапазоне размеров частиц от 1 до 50 мкм. В каждом случае объединение осуществляют за счет принятия за основу участка распределения частиц по размерам, полученного при большем увеличении, и сдвига участка, полученного при меньшем увеличении. Оптимальность подгонки проверяют на основе разности между числом отсчетов при большем увеличении и меньшем увеличении, для 20-30 значений диаметра частиц, сводя остатки к минимуму. Это обеспечивает соответствующее перекрывание участков распределения частиц по размерам не только при одном размере частиц, но и оптимальное объединение данных. При использовании метода моделирования было оптимизировано интегрирование для пределов от конкретного размера до бесконечности при обоих увеличениях. В обоих методах, расчетном и моделирования, смещение участков распределения частиц по размерам относительно шкалы размеров составляло не более 1 мкм.

Примечание - Значение неопределенности соответствуют удвоенной полной неопределенности (при 2), указанной в таблице 2 для значений, полученных методом моделирования.

Рисунок 9 - Интегральные распределения частиц по размерам, полученные по результатам анализа пяти различных фильтров (9535, 9543, 9540, 9617 и 9620), в сравнении с аттестованным распределением

Таблица 2 - Число частиц соответствующего размера, полученное методом моделирования (аттестованное) и расчетным методом, и связанная с ним неопределенность

Число частиц (метод моде- | Число частиц (расчет- | Диаметр проеци- | Неопределенность | Суммар- | Расширен- | ||||

выборки | объема | длины | перевода в цифровой формат | распреде- | |||||

108400 | 108960 | 1 | 0,004 | 0,004 | 0,0006 | 0,127 | 0,051 | 0,137 | 0,274 |

27035 | 28094 | 2 | 0,006 | 0,006 | 0,00003 | 0,123 | 0,049 | 0,133 | 0,265 |

11209 | 10918 | 3 | 0,009 | 0,010 | 0,0005 | 0,122 | 0,059 | 0,136 | 0,272 |

6095 | 6506,4 | 4 | 0,011 | 0,013 | 0,002 | 0,121 | 0,094 | 0,154 | 0,308 |

3737 | 3860,7 | 5 | 0,012 | 0,015 | 0,004 | 0,121 | 0,167 | 0,207 | 0,414 |

2395 | 2918,8 | 6 | 0,016 | 0,016 | 0,006 | 0,131 | 0,246 | 0,280 | 0,560 |

1573 | 1814,3 | 7 | 0,019 | 0,017 | 0,009 | 0,131 | 0,236 | 0,271 | 0,542 |

1055 | 1220,0 | 8 | 0,024 | 0,018 | 0,013 | 0,131 | 0,210 | 0,250 | 0,499 |

725,8 | 810,21 | 9 | 0,031 | 0,019 | 0,017 | 0,131 | 0,235 | 0,272 | 0,544 |

513,7 | 570,90 | 10 | 0,041 | 0,021 | 0,021 | 0,131 | 0,289 | 0,322 | 0,643 |

374,6 | 423,84 | 11 | 0,052 | 0,023 | 0,025 | 0,131 | 0,351 | 0,380 | 0,759 |

281,0 | 314,89 | 12 | 0,065 | 0,025 | 0,029 | 0,131 | 0,467 | 0,490 | 0,981 |

216,4 | 238,97 | 13 | 0,081 | 0,027 | 0,031 | 0,131 | 0,616 | 0,537 | 1,273 |

170,4 | 190,38 | 14 | 0,101 | 0,030 | 0,033 | 0,131 | 0,810 | 0,828 | 1,655 |

136,8 | 147,12 | 15 | 0,123 | 0,032 | 0,033 | 0,131 | 1,090 | 1,106 | 2,211 |

111,3 | 119,62 | 16 | 0,146 | 0,034 | 0,033 | 0,131 | 1,190 | 1,207 | 2,414 |

91,33 | 97,156 | 17 | 0,168 | 0,035 | 0,033 | 0,131 | 1,439 | 1,455 | 2,910 |

75,29 | 79,509 | 18 | 0,187 | 0,036 | 0,034 | 0,131 | 1,706 | 1,722 | 3,444 |

62,17 | 65,359 | 19 | 0,204 | 0,036 | 0,036 | 0,131 | 2,036 | 2,050 | 4,101 |

51,35 | 53,621 | 20 | 0,219 | 0,036 | 0,041 | 0,131 | 2,509 | 2,522 | 5,045 |

42,40 | 45,411 | 21 | 0,235 | 0,036 | 0,047 | 0,131 | 2,473 | 2,488 | 4,976 |

35,01 | 37,919 | 22 | 0,255 | 0,036 | 0,056 | 0,131 | 2,738 | 2,754 | 5,508 |

28,95 | 31,885 | 23 | 0,281 | 0,037 | 0,068 | 0,131 | 2,953 | 2,970 | 5,941 |

23,99 | 24,973 | 24 | 0,314 | 0,038 | 0,081 | 0,131 | 3,267 | 3,286 | 6,573 |

19,95 | 20,272 | 25 | 0,356 | 0,039 | 0,097 | 0,131 | 3,450 | 3,472 | 6,945 |

16,66 | 16,925 | 26 | 0,408 | 0,040 | 0,115 | 0,131 | 3,603 | 3,631 | 7,261 |

13,98 | 13,817 | 27 | 0,468 | 0,041 | 0,135 | 0,131 | 3,983 | 4,015 | 8,030 |

11,80 | 11,202 | 28 | 0,539 | 0,043 | 0,158 | 0,131 | 4,144 | 4,184 | 8,369 |

10,02 | 8,7036 | 29 | 0,618 | 0,045 | 0,184 | 0,131 | 4,247 | 4,298 | 8,595 |

8,568 | 8,3281 | 30 | 0,706 | 0,047 | 0,212 | 0,131 | 4,914 | 4,971 | 9,943 |

| |||||||||

Для удобства пользователей погрешности измерения, связанные с определением числа и размера частиц, выражают через один параметр, размер частиц. Учитывают неопределенности, связанные с отсчетом частиц и формированием выборки (пуассоновская статистика), определением длины, преобразованием пикселей в цифровой формат, объемом пробы жидкости и распределением частиц по размерам из-за переноса жидкости. Неопределенность длины вносит вклад в общую неопределенность и входит в явном виде в значение размера частицы и опосредованно - в значение площади поля зрения. Относительная неопределенность длины (2%) связана с неопределенностью измерений, необходимых для преобразования пикселей из цифрового формата в единицы длины по прослеживаемому эталону длины, и со случайной и систематической погрешностями, приписанными SRM 484d (1% расчетной длины). Неопределенность размера каждого поля зрения вносит вклад в неопределенность массовой концентрации частиц, т.к. полученное число частиц определяется отношением площади всего фильтра к площади исследованного поля зрения. Этот размер поля также является прослеживаемым по SRM 484d. Неопределенность коэффициента преобразования в единицы длины оказывает на распределение частиц по размерам два противоположных эффекта. Приращение коэффициента преобразования в единицы длины, ![]() , приводит к получению завышенного значения размера частиц, найденного по изображению, но в то же время заниженной массовой концентрации частиц. Неопределенность объема жидкости (из пипетки), неизменно принимаемая равной 2% отобранного объема пробы, напрямую влияет на массовую концентрацию подсчитываемых частиц. Площадь проекций частиц определяют по числу пикселей в составе изображений, уровень серого которых превышает установленный порог яркости. Пиксели, относимые к изображению контура частиц, являются наиболее спорными. Истинные контуры изображения частицы определяются пикселями, которыми отображен внешний контур изображения частицы, и не могут быть определены точнее этих крайних пикселей. Погрешность принимают равной ±0,5 пикселя (59 нм) для каждого контура или один пиксель для диаметра частиц. Неопределенность коэффициента преобразования в цифровой формат была рассчитана для самых мелких частиц при наибольшем увеличении (соотношении пиксели/мкм). При этом неопределенность истинного размера частиц сводится к минимуму, а при приближении размера пикселя к нулю изображение частиц становится идеальным, и исчезает неопределенность положения контура. Неопределенность при других увеличениях принимают равной неопределенности при наибольшем увеличении. Различия распределений частиц по размерам связаны с процессом фильтрования и выражаются неопределенностью, оцениваемой на основе неодинаковости данных, приведенных на рисунке 9.

, приводит к получению завышенного значения размера частиц, найденного по изображению, но в то же время заниженной массовой концентрации частиц. Неопределенность объема жидкости (из пипетки), неизменно принимаемая равной 2% отобранного объема пробы, напрямую влияет на массовую концентрацию подсчитываемых частиц. Площадь проекций частиц определяют по числу пикселей в составе изображений, уровень серого которых превышает установленный порог яркости. Пиксели, относимые к изображению контура частиц, являются наиболее спорными. Истинные контуры изображения частицы определяются пикселями, которыми отображен внешний контур изображения частицы, и не могут быть определены точнее этих крайних пикселей. Погрешность принимают равной ±0,5 пикселя (59 нм) для каждого контура или один пиксель для диаметра частиц. Неопределенность коэффициента преобразования в цифровой формат была рассчитана для самых мелких частиц при наибольшем увеличении (соотношении пиксели/мкм). При этом неопределенность истинного размера частиц сводится к минимуму, а при приближении размера пикселя к нулю изображение частиц становится идеальным, и исчезает неопределенность положения контура. Неопределенность при других увеличениях принимают равной неопределенности при наибольшем увеличении. Различия распределений частиц по размерам связаны с процессом фильтрования и выражаются неопределенностью, оцениваемой на основе неодинаковости данных, приведенных на рисунке 9.

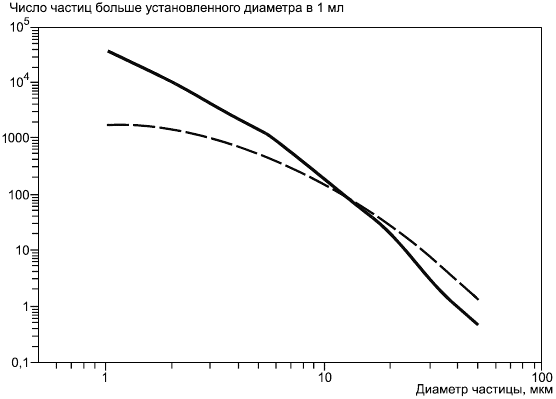

Распределение частиц по размерам для ACFTD по [1] и для SRM 2806 ISO MTD, полученное на СЭМ, приведены на рисунке 10. За размер частиц для SRM 2806 принимали эквивалентные диаметры сфер, а для ACFTD по [1] - наибольшую хорду. Для прямого сравнения двух результатов при уровнях массовой концентрации 1 мг/л значения для SRM 2806 были умножены на масштабный коэффициент 2,8 (массовая концентрация: 2,8 мг/л). По результатам для ISO MTD видно, что распределение частиц по размерам аналогично полученному Масбаумом для ACFTD. Данные Масбаума, других авторов [2], [3], [4] и данные для SRM 2806 свидетельствуют о присутствии большего числа мелких частиц (10 мкм) по сравнению с ACFTD по [1].

![]() - значения для ACFTD по [1];

- значения для ACFTD по [1]; ![]() - значения для SRM 2806

- значения для SRM 2806

Примечание - Все значения относятся к массовой концентрации суспензий 1 мг/л.

Рисунок 10 - Распределение частиц по размерам для ACFTD по [1] и для SRM 2806 ISO MTD

Библиография

[1] ISO 4402 | Hydraulic fluid power - Calibration of automatic-count instruments for particles suspended in liquids - Method using classified AC Fine Test Dust contaminant (ИСО 4402, Гидропровод объемный. Калибровка автоматических счетчиков частиц в жидкости. Метод с использованием классифицированной тонкодисперсной испытательной пыли для фильтров воздуха) |

[2] | Johnston, P.R., and Swanson, R. "A correlation between the results of different instruments used to determine the particle size distribution in AC Fine Test Dust." Powder Techn. 32, 1982, pp.119 |

[3] | Masbaum, G. " |

[4] | Iwanaga, M. "Particle-size distribution of ACFTD-Part 1: Experimental investigation with Andreasen Pipette Apparatus." The BFPR Jour. 14:4, 1981, pp.323 |

[5] | Iwanaga, M. "Particle-size distribution of ACFTD-Part 2: Experimental investigation with microscope counting." The BFPR Jour. 15:1, 1982, pp.7 |

[6] | NFPA T2.9.6 R2-19xx. "Hydraulic Fluid Power - Calibration of liquid automatic particle counters" 1997. Revision of ANSI/(NFPA)T2.9.11-1989. National Fluid Power Association, 3333N. Mayfield Rd., Milwaukee, WI |

[7] | Verdegan, B., Holm, C., Schwandt, B. "Reducing variability in particle count results for oil samples," Proceedings of the 47th National Conference on Fluid Power, April 23-25, 1996, pp.335-349 |

[8] ISO 12103-1 | Road vehicles - Test dust for filter evaluation - Part 1: Arizona test dust (ИСО 12103-1, Транспорт дорожный. Испытательная пыль для оценки фильтра. Часть 1. Испытательная пыль пустынь Аризоны) |

[9] ISO 11171 | Hydraulic fluid power - Calibration of automatic particle counters for liquids (ИСО 11171 Гидропривод объемный. Калибровка счетчиков для автоматического подсчета частиц в жидкостях) |

[10] | NIST Certificate - Standard Reference Material 2806 - Medium Test Dust (MTD) in Hydraulic Fluid. 1997. U.S. Department of Commerce, National Institute of Standards and Technology, Gaithersburg, Maryland 20899 |

[11] ISO 16889 | Hydraulic fluid power filters - Multi-pass method for evaluating filtration performance of a filter element (ИСО 16889, Гидроприводы объемные. Фильтры. Оценка производительности фильтрации фильтрующего элемента методом рециркуляции) |

[12] ISO 11943 | Hydraulic fluid power - On-line automatic particle-counting systems for liquids - Methods of calibration and validation (ИСО 11943, Гидроприводы объемные. Интерактивные автоматические системы подсчета частиц в жидкости. Методы калибровки и аттестации) |

[13] ISO 4405 | Hydraulic fluid power - Fluid contamination - Determination of particulate contamination by the gravimetric method (ИСО 4405, Гидроприводы объемные. Загрязнение жидкостей. Гравиметрический метод определения загрязнения частицами) |

[14] ISO 4407 | Hydraulic fluid power - Fluid contamination - Determination of particulate contamination by the counting method using an optical microscope (ISO 4407, Гидроприводы объемные. Загрязненность жидкости. Определение загрязненности твердыми частицами методом их подсчета с помощью оптического микроскопа) |

[15] | Fu, J., Croarkin, M.C., and Vorburger, T.V. 1994. "The measurement and uncertainty of a calibration standard for scanning electron microscope" J. Res. of the Natl. Inst. Stand. and Technol. 99:2, 191-199 |

[16] | Goldstein, J.I., Newbury, D.E., Echlin, P., Joy, D.C., Romig, A.D., Lyman, C.E., Fiory, C., and Lifshin, E. Scanning Electron Microscopy and X-Ray Microanalysis. Plenum Press. New York pp. 220-231, (1992) |

[17] | Postek, M.T. 1994. "Critical issues in scanning electron microscope metrology" J. of Res. of the Natl. Inst. Stand. and Technol. 99:5, 641-672 |

[18] | Green, B., Ratnikov, B., Stofer, D., and Alcholtz, P. "How the latex sphere challenge impacts on submicron membrane ratings." Presented at annual meeting of the American Filtration Society (1991) |

[19] | He, L, Alling, D., Popkin, T., Shapiro, M., Alter, H.J., and Purcell, R.H. 1987 "Determining the Size of Non-A, Non-B Hepatitis Virus by Filtration." J. Infect. Dis. 156:4, pp.636 |

[20] | ARP 598B. Aerospace Recommended Practice: "The Determination of Particulate Contamination in Liquids by the Particle Count Method." 1986, Society of Automotive Engineers, Inc. 400 Commonwealth Drive, Warrendale, PA |

[21] | Terry, K.W. "Particle size distribution of airborne dusts using a scanning electron microscope." Aerosol Sci. & Techn. 23, 1995, pp.475 |

[22] | Lee, R.J., and Fisher, R.M. 1980 "Quantitative characterization of particulates by scanning and high voltage electron microscopy." Characterization of Particles. K. F. J. Heinrich, ed. NBS Special Publication 553, pp.63-83 |

[23] | Germani, M.S., and Buseck, P.R. 1991 "Automated scanning electron microscopy for atmospheric particle analysis" Anal. Chem. 63, pp.2232 |

[24] | Germani, M.S. 1991 "Evaluation of instrument parameters for automated scanning electron microscopy/Gunshot residue particle analysis". Jour. For. Sci. 36, pp.331 |

[25] | Postek, M.T., and Vladar, A.E. 1994 "The bright future of digital imaging in scanning electron microscopy" Microscopy Today #94-4 |

[26] | Russ, J.R. 1995. The image processing handbook. CRC Press. Boca Raton, FL, pp.417-446 |

[27] | Bright, D.S. "MacLispix: a special purpose public domain image analysis program for the macintosh." Microbeam Analysis 4, 1995, pp.151 |

[28] | Rasband, W.S., and Bright, D.S. 1995 "Image processing program for Macintosh." Microbeam Analysis 4, pp.137 |

[29] | Liggett, W., and Fletcher, R. 2000. "Processing electron microscope images to estimate the particle size distribution" International Journal of Image Processing (in review) |

[30] | Gregory, C.L., Nullens, H.A., Gijbels, R.H., Van Espen, P.J., Geuens, I. and De Keyzer, R. (1998). "Automated particle analysis of populations of silver halide microcrystals by electron probe microanalysis under cryogenic conditions" Anal. Chem. 70, 2551-2559 |

[31] | Taylor, B.N., and Kuyatt, C.E. 1994 edition. "Guidelines for evaluating and expressing the uncertainty of NIST measurement results" NIST Technical Note 1297. U.S. Government Printing Office, Washington, DC 20402 |

Ниже приводятся другие ссылки, использованные при подготовке настоящего документа: | |

Ellison, J.M. 1954. "Errors in particle-size determination from settled suspensions." Nature 173, pp.48 Fletcher, R.A., Verkouteren, J.R., Windsor, E.S., Bright, D.S., Steel, E.B., Small, J.A., and Liggett, W.S. "SRM 2806 (ISO Medium Test Dust in hydraulic oil) a particle-contamination standard reference material for the fluid power industry" Fluid/Particle Separation Journal 12, No. 2, 80-95, August 1999 | |

Электронный текст документа

и сверен по:

, 2011