ГОСТ Р ИСО 29463-4-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВЫСОКОЭФФЕКТИВНЫЕ ФИЛЬТРЫ И ФИЛЬТРУЮЩИЕ МАТЕРИАЛЫ ДЛЯ УДАЛЕНИЯ ЧАСТИЦ ИЗ ВОЗДУХА

Часть 4

Метод испытаний фильтрующих элементов на утечку (метод сканирования)

High-efficiency filters and filter media for removing particles in air. Part 4. Test method for determining leakage of filter elements - scan method

ОКС 91.140.30

Дата введения 2025-01-01

Предисловие

1 ПОДГОТОВЛЕН Общероссийской общественной организацией "Ассоциация инженеров по контролю микрозагрязнений" (АСИНКОМ) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 184 "Обеспечение промышленной чистоты"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 мая 2024 г. № 607-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 29463-4:2011* "Высокоэффективные фильтры и фильтрующие среды для удаления частиц из воздуха. Часть 4. Метод испытаний фильтрующих элементов на утечку (метод сканирования)" (ISO 29463-4:2011 "High-efficiency filters and filter media for removing particles in air - Part 4: Test method for determining leakage of filter elements - scan method", IDT).

Международный стандарт разработан Техническим комитетом ТК 142 "Оборудование для очистки воздуха и других газов" Международной организации по стандартизации (ИСО).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

Дополнительные примечания в тексте стандарта, выделенные курсивом, приведены для пояснения текста оригинала

5 ВЗАМЕН ГОСТ Р ЕН 1822-4-2012

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Стандарты ИСО 29463 (все части) получены из стандартов ЕН 1822 (все части) с рядом изменений, отражающих позицию стран, не входящих в ЕС. Они содержат требования, фундаментальные принципы испытаний и маркировки для высокоэффективных фильтров очистки воздуха от частиц с эффективностью от 95% до 99,999995%, которые могут использоваться для классификации фильтров в целом, либо по соглашению между поставщиком и пользователем.

Стандарты ИСО 29463 (все части) предусматривают оценку эффективности всех фильтров на основе счета частиц с использованием жидких или (как альтернатива) твердых контрольных аэрозолей, что позволяет выполнять стандартную классификацию фильтров как по интегральной, так и по локальной эффективности, что обычно покрывает большинство требований в различных областях применения. Отличие ИСО 29463 (все части) от других национальных стандартов заключается в методах определения интегральной эффективности. Вместо оценки эффективности по массовой концентрации или общих концентраций эти методы основаны на счете частиц в точке с наибольшим проскоком (MPPS - Most Particle Penetrating Size), которая для микростекловолокнистых фильтров составляет примерно от 0,12 до 0,25 мкм. Этот метод также позволяет испытывать сверхвысокоэффективные фильтры очистки воздуха со сверхнизким проскоком, что не достигалось при использовании прежних методов контроля из-за их недостаточной чувствительности. Для мембранных фильтров действует другое правило (см. ИСО 29463-5, приложение B). Несмотря на то, что не приводятся эквивалентные методы испытаний заряженных фильтров, порядок обращения с этими фильтрами приведен в ИСО 29463-5, приложение C. Специальные требования к методам испытаний, их периодичности и ведению протоколов могут быть согласованы между поставщиком и заказчиком. Для фильтров с меньшей эффективностью (группа H) могут применяться альтернативные методы испытаний по настоящему стандарту, приложение A, с заключением специального соглашения между поставщиком и заказчиком и только при условии указания на это в маркировке фильтра согласно настоящему стандарту, приложение A.

Отличием стандартов ИСО 29463 (все части) от других методов является, например, то, что другие методы основаны на определении общей концентрации аэрозольных частиц, а не индивидуальных частиц. Краткое описание этих методов со ссылками на соответствующие стандарты дано в ИСО 29463-5, приложение A.

Примечание - В Российской Федерации действует с 1990-х годов классификация высокоэффективных фильтров очистки воздуха EPA, HEPA и ULPA (E10-E12; H13; H14; U15-U17), так же как и в Евросоюзе.

ИСО 29463-1 устанавливает отличающуюся от этого классификацию фильтров, что не принято ни в Европе, ни в России. В связи с этим в Европе принят стандарт ЕН 1822-1:2019, идентичный перевод которого введен в России в качестве ГОСТ Р 71176-2023. Это обеспечивает удобство в работе и единое понимание производителей фильтров, монтажных организаций, испытателей и пользователей.

Область применения ИСО 29463-2, ИСО 29463-3, ИСО 29463-4 и ИСО 29463-5 ограничена преимущественно испытаниями фильтров их производителями.

В связи с этим в настоящем стандарте сохранены обозначения фильтров в соответствии с оригиналами. Таблица сопоставления обозначений приведена в ГОСТ Р 71176-2023.

1 Область применения

Настоящий стандарт устанавливает метод контроля фильтров путем сканирования, рассматриваемый как базовый (контрольный) метод определения утечек (проскока) в фильтрующих элементах. Метод распространяется на фильтры классов от ИСО 35 H до ИСО 75 U. В стандарте также приведено описание других нормативных методов: метода испытаний "на масляную струйку" (приложение A), метода с использованием фотометра аэрозолей (приложение B), который может применяться для HEPA-фильтров классов от ИСО 35 H до ИСО 45 HEPA-фильтров и метода проверки на утечку с помощью полистирольных частиц (приложение E). Стандарт предназначен для применения совместно с ИСО 29463-1, ИСО 29463-2, ИСО 29463-3 и ИСО 29463-5.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ISO 5167-1, Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full - Part 1: General principles and requirements (Измерение расхода текучей среды с помощью сужающих устройств, установленных в полностью заполненных трубопроводах круглого сечения. Часть 1. Общие принципы и требования)

ISO 29463-1:2011*, High-efficiency filters and filter media for removing particles in air - Part 1: Classification, performance testing and marking (Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 1. Классификация, испытания рабочих характеристик и маркировка)

________________

* Заменен на ISO 29463-1:2017. Однако для однозначного соблюдения требования настоящего стандарта, выраженного в датированной ссылке, рекомендуется использовать только указанное в этой ссылке издание.

ISO 29463-2:2011, High efficiency filters and filter media for removing particles in air - Part 2: Aerosol production, measuring equipment, particle counting statistics (Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 2. Получение аэрозолей, испытательное оборудование, статистика счета частиц)

ISO 29463-3:2011, High efficiency filters and filter media for removing particles in air - Part 3: Testing flat sheet filter media (Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 3. Испытания плоского фильтрующего материала)

ISO 29463-5:2011*, High efficiency filters and filter media for removing particles in air - Part 5: Test method for filter element (Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 5. Методы испытаний фильтрующих элементов)

________________

* Заменен на ISO 29463-5:2022. Однако для однозначного соблюдения требования настоящего стандарта, выраженного в датированной ссылке, рекомендуется использовать только указанное в этой ссылке издание.

ISO 29464, Cleaning of air and other gases - Terminology (Очистка воздуха и других газов. Терминология)

3 Термины и определения

В настоящем стандарте применены термины и определения, приведенные в ИСО 29463-2, ИСО 29463-3, ИСО 29463-5, ИСО 29464, а также следующие термины с соответствующими определениями:

3.1 время отбора пробы (sampling duration): Время, в течение которого ведется счет частиц в пробе до фильтра и после фильтра.

3.2 метод общего счета частиц (total particle counting method): Метод счета частиц, который позволяет определять число частиц в пробе некоторого объема без разделения по размерам частиц.

Пример - С использованием счетчика ядер конденсации.

3.3 метод счета частиц и оценки их размеров (particle counting and sizing method): Метод счета частиц, который позволяет определять число частиц, классифицировать частицы по размерам, например, с использованием оптического счетчика частиц.

Пример - С использованием счетчика частиц.

3.4 интенсивность потока частиц (particle flow rate): Число частиц, которое посчитано или пересекло заданную поперечную секцию в единицу времени.

3.5 распределение потока частиц (particle flow distribution): Распределение потока частиц в плоскости, перпендикулярной направлению потока.

3.6 фотометр аэрозолей (aerosol photometer): Прибор, определяющий массовую концентрацию частиц в воздухе на основе рассеяния света, в котором для измерений используется оптическая камера прямого рассеивания света.

4 Принцип работы

Для большинства областей применения высокоэффективных фильтров важную роль играют фильтры, не имеющие утечек. Базовый метод контроля на утечку в фильтрующих элементах предназначен для проверки и установления превышения допустимых уровней (ИСО 29463-1). Для фильтров группы H могут применяться методы, альтернативные методу сканирования и обеспечивающие эквивалентный контроль на утечку (приложения A, B, E и F). Несмотря на то, что метод счета полистирольных частиц размерами от 0,3 до 0,5 мкм по приложению F не является эквивалентным, он может использоваться вместо метода контроля на струйку аэрозоля (приложение A).

Для контроля на проскок фильтр устанавливают в камеру и на него подается контрольный поток воздуха с номинальной скоростью. После измерения перепада давления при номинальной скорости потока воздуха фильтр продувается, и контрольный аэрозоль от генератора аэрозолей смешивается с подготовленным контрольным воздухом в воздуховоде смешивания так, чтобы аэрозоль был распределен равномерно в поперечной секции воздуховода. Концентрация частиц после контролируемого фильтра меньше, чем концентрация частиц перед фильтром, и равна ее произведению на коэффициент проскока.

Неоднородности материала фильтра или утечки приводят к изменениям в концентрации частиц по лицевой поверхности фильтра. Кроме того, утечки в пограничных зонах и внутри элементов фильтра (герметизация фильтра в раме, герметизация камеры фильтра) могут приводить к локальному увеличению концентрации частиц после фильтра.

При контроле на проскок следует определять распределение концентрации частиц после фильтра, чтобы обнаружить точки с превышением предельных значений концентрации. Координаты точек проскока следует регистрировать.

Следует также сканировать раму фильтра, углы, места герметизации между рамой фильтра и уплотнителем так, чтобы обнаружить возможные утечки в этих зонах. Рекомендуется, чтобы при сканировании фильтров использовался уплотнитель, предусмотренный конструкцией фильтра; фильтр располагался в том же положении; скорость потока воздуха была та же, что и на месте эксплуатации.

Для определения распределения частиц после фильтра пробоотборник должен иметь определенную форму, чтобы отбирать заданную часть потока воздуха. Проба воздуха должна быть направлена в счетчик частиц, который считает частицы и выводит результаты как функцию от времени. При проведении теста пробоотборник должен перемещаться с определенной скоростью вблизи поверхности фильтра, из которой выходит воздух так, чтобы проверенные зоны пересекались или граничили друг с другом без зазоров (см. C.3.2 и C.3.3). Время контроля концентрации частиц после фильтра может быть сокращено за счет использования нескольких средств контроля (экстракторов части потока, счетчиков частиц), работающих параллельно.

Для локализации мест проскока нужно определять координаты места нахождения пробоотборника, скорость движения пробоотборника и концентрацию частиц через достаточно короткие интервалы времени. При обнаружении локального проскока дальнейшие измерения проводят при неподвижном пробоотборнике, располагаемом в зоне проскока.

Контроль на проскок следует выполнять для частиц размерами, равными точке MPPS - точке с максимальным проскоком частиц (см. ЕН 1822-3), за исключением мембранных фильтров по приложению E настоящего стандарта. Распределение размеров аэрозольных частиц может быть определено с использованием системы анализа размеров частиц, например, анализатора размеров частиц по дифференциальной подвижности.

Испытания на проскок могут быть выполнены с использованием монодисперсного и полидисперсного аэрозолей. Средний диаметр частиц должен соответствовать диаметру частиц в точке MPPS, в которой эффективность фильтровального материала минимальна. Для монодисперсного аэрозоля может быть использован метод общего счета частиц с помощью счетчика ядер конденсации или оптического счетчика частиц, например лазерного счетчика частиц.

При применении полидисперсного аэрозоля следует использовать оптический счетчик частиц, который считает частицы в зависимости от их размеров.

5 Контролируемый фильтр

Фильтр, подлежащий контролю на проскок, не должен иметь видимых повреждений или других неоднородностей и должен удовлетворять требованиям к установке, герметизации и подаче потока воздуха. Температура фильтра при проведении испытаний должна быть равна температуре контрольного воздуха. При обращении с фильтром следует соблюдать меры предосторожности, фильтр должен быть надежно и ясно маркирован с указанием:

a) обозначения фильтрующего элемента;

b) стороны фильтрующего элемента, на которую подается воздух.

6 Контрольный стенд

6.1 Схема стенда

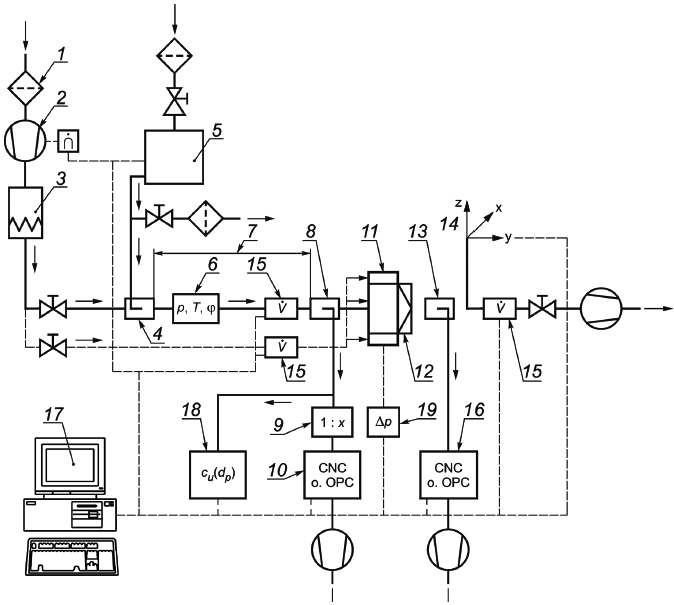

Стенд может быть использован для испытаний с монодисперсным или полидисперсным аэрозолем (рисунок 1). Различие в методах этих испытаний состоит в способе контроля частиц и генерировании аэрозоля.

|

1 - предфильтр контролируемого воздуха; 2 - вентилятор с регулятором скорости; 3 - подогреватель воздуха; 4 - ввод аэрозоля в воздуховод; 5 - генератор аэрозоля с подготовкой приточного воздуха и регулятором потока воздуха; 6 - датчики атмосферного давления, температуры и относительной влажности; 7 - секция смешивания воздуха до фильтра; 8 - точка отбора проб для счета частиц до фильтра; 9 - система разбавления (опция); 10 - счетчик частиц до фильтра; 11 - защитный поток воздуха (опция); 12 - контролируемый фильтр; 13 - точка отбора проб и частичного удаления воздуха после фильтра; 14 - регулируемое устройство для установки пробоотборника; 15 - датчик скорости потока; 16 - счетчик частиц после фильтра; 17 - компьютер для обработки и хранения данных; 18 - система контроля тестируемого аэрозоля; 19 - датчик перепада давления воздуха

Рисунок 1 - Схема стенда

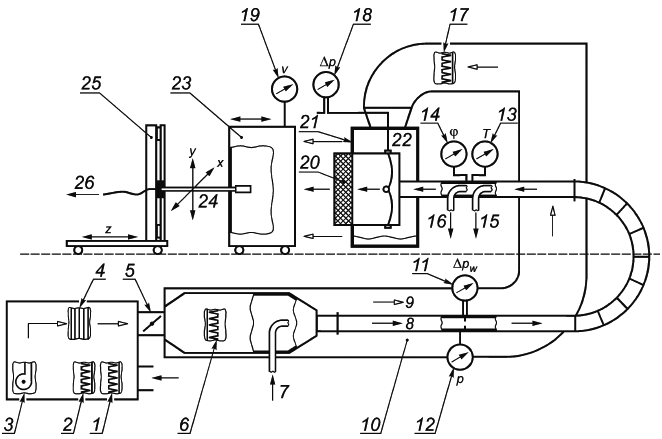

Пример испытательного стенда приведен на рисунке 2 (без оборудования для подсчета частиц).

|

1 - фильтр грубой очистки; 2 - фильтр тонкой очистки; 3 - вентилятор; 4 - подогреватель воздуха; 5 - заслонки для регулирования контрольного и защитного воздуха; 6 - высокоэффективный фильтр для контрольного аэрозоля; 7 - ввод аэрозоля в воздуховод; 8 - поток контролируемого воздуха; 9 - поток защитного воздуха; 10 - система контроля давления воздуха; 11 - дифференциальный манометр; 12 - датчик атмосферного давления; 13 - датчик температуры; 14 - гигрометр; 15 - точка отбора проб для оценки размеров частиц; 16 - точка отбора проб до фильтра; 17 - высокоэффективный фильтр защитного воздуха; 18 - дифференциальный манометр; 19 - датчик скорости защитного воздуха; 20 - контролируемый фильтр; 21 - выравниватель потока защитного воздуха; 22 - камера фильтра; 23 - камера сканирования (совмещается с камерой фильтра на время проведения теста); 24 - подвижная консоль с пробоотборником для контроля воздуха после фильтра; 25 - привод консоли; 26 - отбор проб после фильтра

Рисунок 2 - Тракт движения воздуха при сканировании

Основные сведения по получению и нейтрализации аэрозоля наряду с данными на оборудование и контрольно-измерительные приборы приведены в ИСО 29463-2.

6.2 Описание стенда

6.2.1 Подготовка контрольного воздуха

Кондиционер контрольного воздуха включает в себя элементы, необходимые для подготовки контрольного воздуха в соответствии с требованиями к потоку контрольного воздуха (раздел 7). Не допускается отклонение от установленных параметров потока контрольного воздуха при контроле эффективности фильтра.

6.2.2 Регулирование расхода воздуха

Следует предусмотреть регулирование потока воздуха с необходимой точностью (например, с изменением скорости вращения вентилятора или заслонками) для обеспечения точности расхода в пределах ±3%. Номинальный расход воздуха в течение испытаний должен находиться в этих пределах.

6.2.3 Измерение расхода воздуха

Измерение расхода воздуха выполняют стандартным или калиброванным методом, например, измерением перепада давления с использованием диафрагменной пластины, сопла Вентури по ИСО 5167-1.

Ошибка измерений не должна превышать 5% измеряемой величины.

6.2.4 Воздуховод смешивания аэрозоля

Конструкция ввода аэрозоля и воздуховода смешивания (см. рисунок 2) должна быть такой, чтобы концентрация аэрозоля в разных точках поперечного сечения воздуховода непосредственно перед фильтром не отличалась более чем на 10% от среднего значения, полученного по меньшей мере в 10 точках, распределенных равномерно по поперечному сечению воздуховода.

6.2.5 Крепление контролируемого фильтра

Крепление контролируемого фильтра должно обеспечивать герметичность конструкции и соответствие потока заданным требованиям. Не должно быть препятствий для прохода воздуха ни в одной из частей установки.

Расположение фильтра и характеристики потока воздуха при сканировании должны соответствовать условиям на месте эксплуатации.

6.2.6 Точки измерения перепада давления

Точки измерения давления должны быть выбраны в местах, позволяющих измерить среднее значение разности между статическим давлением на входе фильтра и давлением окружающего воздуха. Плоскость измерений давления должна быть расположена в зоне однородного потока.

Отверстия в прямоугольных или квадратных воздуховодах контрольного воздуха должны иметь диаметр от 1 до 2 мм, быть равными и располагаться в середине стенок воздуховода перпендикулярно к направлению потока. Четыре отверстия для измерений должны быть соединены круглой трубкой.

6.2.7 Отбор проб до фильтра

Отбор проб выполняется одним или более пробоотборниками, расположенными перед фильтром. Диаметр пробоотборника должен быть таким, чтобы при заданной средней скорости потока и расходе воздуха для пробы соблюдались условия изокинетичности. Ошибками пробоотбора, которые возникают из-за других скоростей потока в воздуховоде, можно пренебречь ввиду малых размеров частиц в контрольном аэрозоле. Соединения со счетчиком частиц должны быть максимально короткими.

Отбор проб должен быть представительным, т.е. концентрация аэрозолей в пробах не должна отличаться более чем на 10% среднего значения, определенного по 6.2.4.

Средние концентрации аэрозолей, определенные в точках отбора проб до места установки фильтра и после него при отсутствии фильтра, не должны отличаться друг от друга более чем на 5%.

6.2.8 Защита от загрязнений

Зона после фильтра должна быть полностью защищена от загрязнений, содержащихся в окружающем воздухе. Для правильного определения и локализации утечек на краях фильтра, в местах уплотнения, раме фильтра или местах герметизации, частицы, выделяемые в этих местах, должны удаляться потоком воздуха в сторону от сканируемой зоны. Это достигается, например, защитой наружных частей корпуса фильтра кожухом, внутри которого проходит не содержащий частиц поток воздуха в направлении от фильтра.

Следует также сканировать раму фильтра, углы и по возможности зоны между рамой фильтра и уплотнителями так, чтобы можно было обнаружить возможные утечки. При аттестации контрольного стенда следует проверить, что утечки в этих зонах обнаруживаются с той же вероятностью и чувствительностью, что и утечки в фильтровальном материале в середине фильтра.

6.3 Оборудование для сканирования

Допускается проводить ручное сканирование в дополнение к автоматическому контролю на утечку. При этом должны быть учтены наиболее важные параметры методики контроля.

Однако при ручном перемещении пробоотборника невозможно избежать неравномерностей, поскольку его движение вдоль поверхности фильтра не может быть ровным. Поэтому количественная оценка может быть сделана только в определенных пределах, если она вообще возможна. Более того, для регистрации координат мест утечки и особенно для счета числа частиц требуются исключительно большие затраты времени.

Далее рассмотрено оборудование автоматического сканирования.

6.3.1 Отбор проб после фильтра

Оценка распределения частиц после фильтра зависит от условий отбора проб. Для измерений локального проскока отбор проб следует проводить при стандартных условиях, чтобы результаты были сравнимыми.

Время измерений при использовании прямоугольного пробоотборника может быть сокращено за счет применения нескольких пробоотборников, расположенных друг за другом (при наличии нескольких счетчиков частиц).

Расстояние между поверхностью фильтрующего элемента и пробоотборника должно быть в пределах от 10 до 50 мм.

Допускаются отклонения от указанных значений при специальных конструкциях фильтра и исключительно высоких скоростях воздуха на лицевой поверхности фильтра. При этом возможна только условная оценка локальной эффективности.

Альтернативный метод испытаний с помощью фотометра аэрозолей приведен в приложении B.

6.3.2 Консоль пробоотборника

Пробоотборник, предназначенный для контроля воздуха после фильтра, должен быть установлен в подвижной консоли. Конструкция консоли должна быть такой, чтобы она и ее привод не нарушали потока воздуха вблизи фильтра в пределах применения настоящего стандарта.

6.3.3 Аэрозольные трубки

Аэрозольные трубки, находящиеся после фильтра, должны направлять частицы в ячейку счетчика частиц по возможности с минимальной задержкой и без потерь. В связи с этим трубки должны быть как можно более короткими и не должны иметь крутых изгибов. Трубки должны быть выполнены из проводящего материала с гладкими поверхностями, не выделяющего частицы.

6.3.4 Привод пробоотборника

Привод должен перемещать консоль с пробоотборником под прямым углом к направлению потока воздуха с постоянной скоростью. Скорость движения пробоотборника может регулироваться, но не должна превышать 10 см/с (см. C.6). Не допускается отклонение скорости от установленного значения более чем на 10%.

Следует контролировать расположение пробоотборника в координатах X, Y и Z при движении пробоотборника, а также возвращение пробоотборника к точке над местом утечки, обнаруженной при сканировании. Точность возврата к любой точке поперечного сечения фильтра должна быть не менее 1 мм.

6.4 Оборудование для получения аэрозолей и измерений

6.4.1 Общие положения

Для полидисперсного контрольного аэрозоля технические характеристики генератора аэрозолей должны быть отрегулированы так, чтобы средний диаметр частиц не выходил за пределы ±50% от точки MPPS в плоскости фильтрующего материала.

Для монодисперсного контрольного аэрозоля технические характеристики генератора аэрозолей должны быть отрегулированы так, чтобы средний диаметр частиц не отклонялся более чем на 10% от точки MPPS.

Следует обеспечить возможность регулирования медианы распределения числа частиц контрольного аэрозоля в пределах ±10%.

Генератор аэрозолей должен предусматривать регулирование числа частиц в соответствии с расходом воздуха и с учетом эффективности фильтра так, чтобы концентрация частиц до и после фильтра была ниже допустимого предела счетчика частиц по ошибке совпадения и значительно выше уровня нулевого счета приборов.

Распределение числа частиц в контрольном аэрозоле может быть определено с помощью систем анализа размеров частиц (например, дифференциального анализатора подвижности) или лазерного счетчика частиц, пригодного для этих целей. Предельная ошибка метода измерений для определения средней величины не должна превышать ±10% контролируемой величины.

Число частиц до и после фильтра должно быть достаточно большим, чтобы результаты были статистически значимыми, но концентрация частиц не должна превышать допустимого значения для счетчика, установленного до фильтра. Если численная концентрация до фильтра превышает этот предел, то следует предусмотреть систему разбавления между точкой отбора проб и счетчиком.

Максимальное значение измеряемой концентрации может ограничиваться максимально возможной скоростью работы электронного оборудования контрольных приборов. Ошибка измерений скорости отбора пробы и продолжительности измерений также может влиять на определение концентрации частиц. Результаты определения концентрации частиц с учетом всех источников ошибок регистрирующего оборудования не должны различаться более чем на 10% от истинной величины.

6.4.2 Подготовка испытаний с монодисперсным контрольным аэрозолем

Распределение размеров частиц, получаемых от генератора аэрозолей, является, как правило, квазимонодисперсным. Для определения счетной концентрации частиц при контроле целостности фильтров с помощью монодисперсного аэрозоля могут быть использованы как оптические счетчики частиц, так и счетчики ядер конденсации.

6.4.3 Подготовка испытаний с полидисперсным контрольным аэрозолем

При контроле целостности фильтра с помощью полидисперсного аэрозоля следует определить концентрацию частиц и распределение размеров, используя оптический счетчик частиц, например лазерный счетчик частиц.

Диапазон измерений оптического счетчика частиц, используемого для контроля эффективности, должен удовлетворять следующим требованиям:

c) следующий предел класса отвечал условию:

Все классы между этими двумя пределами должны быть оценены на эффективность. Требования к минимальному числу классов в этом диапазоне не установлены. Таким образом, в исключительных случаях указанные выше условия могут быть выполнены только для одного класса по размерам.

7 Контрольный воздух

- температура - (23±5)°С;

- относительная влажность - менее 75%.

8 Методика испытаний

8.1 Общие положения

До начала сканирования следует задать или вычислить контролируемые параметры, если это не было сделано ранее, и выполнить необходимую регулировку.

Зная размеры фильтра и пробоотборника, следует определить параметры перемещения пробоотборника:

- расстояние между отверстием пробоотборника и фильтром от 10 до 50 мм (см. 6.3.1);

- скорость движения пробоотборника в соответствии с C.6;

- число и расположение линий сканирования фильтра пробоотборником.

Другие контрольные параметры должны быть определены по номинальному расходу воздуха и предполагаемому проскоку в контролируемом фильтре. К дополнительным параметрам относятся: концентрация аэрозолей на входе фильтра, скорость отбора пробы, скорость движения пробоотборника и контрольное число частиц, при котором подается сигнал. Методика определения этих параметров дана в приложении C. Далее следует выполнить необходимую регулировку стенда. Пример приведен в приложении D.

Перед началом проведения теста с вновь определенными параметрами контроля следует проверить взаимосвязь контрольных параметров и способность оборудования обнаруживать предельные значения для проскока. С этой целью могут использоваться эталонные фильтры, для которых значения проскоков уже определены.

Не допускается использовать стенд до подтверждения того, что он удовлетворительно обнаруживает проскок частиц в фильтре.

8.2 Подготовительные работы

После включения контрольной аппаратуры следует проверить:

- готовность контрольно-измерительных приборов, в частности:

- выполнить требования по разогреву приборов по инструкции изготовителя;

- наполнить счетчики ядер конденсации рабочей жидкостью;

- выполнить другие работы и проверки до проведения испытаний, если они предусмотрены инструкцией изготовителя;

- нулевой счет счетчика частиц:

- проверка нулевого счета может быть выполнена с использованием прошедшего через фильтр воздуха;

- нулевую величину для контрольно-измерительных приборов:

- проверку выполняют с использованием эталонного фильтра при выключенном генераторе аэрозолей;

- если полученная локальная или средняя концентрация частиц после фильтра существенно выше нулевого значения, характерного для длительного времени, то причина этого должна быть устранена до начала испытаний;

- температуру, относительную влажность и чистоту контрольного воздуха:

- эти параметры следует проверить на предмет соответствия требованиям раздела 7 и принять необходимые меры в случае обнаружения отклонений.

8.3 Включение генератора аэрозолей

Перед включением генератора аэрозолей следует установить контрольный фильтр в стенд на место контролируемого фильтра.

После регулировки параметров генератора аэрозоля и завершения периода разогрева следует проверить концентрацию частиц и распределение размеров частиц контрольного аэрозоля, чтобы убедиться в их соответствии с 6.4.

8.4 Подготовка контролируемого фильтра

8.4.1 Установка контролируемого фильтра

При обращении с контролируемым фильтром следует соблюдать меры предосторожности и не допускать его повреждения. Фильтр должен быть установлен в соответствии с указанным направлением потока воздуха без неплотностей в местах крепления.

Расположение фильтра в каркасе должно быть указано в письменной форме, чтобы можно было определять координаты мест проскока после проведения испытаний. При сканировании рекомендуется использовать предусмотренные конструкцией уплотнители, устанавливая их в том же месте и для того же направления потока воздуха, что и на месте эксплуатации.

8.4.2 Обдувание контролируемого фильтра

Для уменьшения выделения частиц с контролируемого фильтра и выравнивания температуры фильтра и контрольного воздуха следует выполнить обдувку фильтра контрольным воздухом в течение достаточного времени при номинальном расходе воздуха.

При необходимости следует определить выделение частиц фильтром путем сканирования при номинальном расходе воздуха без добавления контрольного аэрозоля. Если локальная или средняя концентрация частиц после фильтра существенно выше нулевой величины (см. 8.2) для данного оборудования, то следует выполнить обдувку контролируемого фильтра в течение длительного времени и повторить проверку выделения частиц снова.

Не допускается начинать испытания, если выделение частиц существенно превышает нулевую величину.

8.5 Испытания

8.5.1 Измерение перепада давления

Перепад давления на фильтре следует измерить до начала испытаний, подавая чистый воздух. Расход воздуха должен соответствовать номинальному значению с отклонением не более ±3%. Измерения проводят при достижении установившегося состояния.

8.5.2 Испытания с монодисперсным аэрозолем

Контрольный воздух смешивается с контрольным аэрозолем в канале смешивания. Средний диаметр частиц контрольного аэрозоля должен соответствовать размерам частиц в точке MPPS при допустимом отклонении не более 10% (см. 6.4).

Следует определить расход воздуха с учетом воздуха, поступающего от генератора аэрозолей, и установить расход равным номинальному значению с допустимыми отклонениями в пределах ±3%. Измерения следует проводить при достижении системой установившегося состояния.

Сканирование пробоотборником проводится по заданной программе. Координаты точек на контролируемом фильтре, в которых значение сигнала равно или превышает заданное значение, должны быть зарегистрированы. Следует вычислить общее число частиц, прошедших в зону после фильтра, и записать время счета.

Концентрацию частиц в аэрозоле до фильтра можно определять непрерывно или периодически с использованием отдельного счетчика или переключением счетчика, работающего для зоны после фильтра. Испытания не должны быть слишком длительными, чтобы не допускать загрязнения фильтра контрольным аэрозолем.

8.5.3 Испытания с полидисперсным аэрозолем

Испытания проводят аналогично 8.5.2 с использованием полидисперсного аэрозоля с размерами частиц, отклоняющимися от точки MPPS не более чем на 50% (см. 6.4).

8.5.4 Испытания на проскок (локальные утечки)

Если при сканировании фильтра сигнал о превышении контрольного числа частиц в течение установленного времени не появился, то считается, что такой фильтр не имеет утечек. В противном случае может иметь место проскок (локальная утечка). Если требуется выполнить контроль на проскок, то пробоотборник возвращается в место, для которого сигнал достиг установленного предела. При этом следует найти точку с максимальным числом проскакивающих частиц. Концентрация частиц определяется при неподвижном пробоотборнике. Следует также регистрировать концентрацию частиц до фильтра (непрерывно или периодически).

Учитывая статистический разброс ожидаемого числа частиц до и после фильтра, следует определить максимальное статистическое значение локального проскока (раздел 9). Если это значение превышает установленный предел для класса контролируемого фильтра по ИСО 29463-1, то фильтр не может быть классифицирован как не имеющий утечки. Если все максимальные значения локального проскока ниже предельных значений, то фильтр не имеет утечки.

Примечание - В Российской Федерации вместо ИСО 29463-1 действует ГОСТ Р 71176-2023, пункт 7.4.4.

При необходимости фильтр может быть отремонтирован и снова испытан. Площадь всех зон ремонта (включая площадь выполненного изготовителем фильтра) не должна превышать 0,5% всей лицевой поверхности фильтра (за исключением корпуса). Максимальный размер отдельного отремонтированного места не должен превышать 3,0 см. Другие критерии ремонта могут быть согласованы между заказчиком и исполнителем.

8.5.5 Определение средней эффективности фильтра

Средняя эффективность фильтра определяется по числу частиц, обнаруженных при сканировании, и времени сканирования. Средняя концентрация частиц равна частному от деления числа частиц на объем прошедшего воздуха, который равен произведению скорости отбора проб на время отбора проб.

Среднюю эффективность контролируемого фильтра вычисляют по средней концентрации частиц после фильтра и до него. Следует определить максимальный проскок и минимальную эффективность с учетом статистического разброса (раздел 9).

9 Протокол испытаний

Протокол испытаний фильтров на проскок должен включать, как минимум, следующие данные:

a) объект испытаний:

1) тип, номер по каталогу и серийный номер фильтра;

2) внешние размеры (габариты) фильтра;

3) порядок установки фильтра (уплотнитель со стороны входа или выхода потока воздуха);

b) контролируемые параметры:

1) температура и относительная влажность контролируемого воздуха;

2) номинальный расход воздуха через фильтр и расход контролируемого воздуха;

3) размер частиц с максимальной проникающей способностью (MPPS) для фильтровального материала при заданной скорости потока воздуха (см. ИСО 29463-3);

4) тип и серийный номер генератора аэрозолей;

5) тип (материал) контрольного аэрозоля, средний размер частиц и стандартное геометрическое отклонение;

6) указание на применение альтернативного аэрозоля: "В случае применения аэрозоля с твердыми частицами (например, PSL); следует выполнить требования приложения E";

7) типы и серийные номера счетчиков частиц, установленных до и после фильтра, и используемые каналы (для оптических счетчиков частиц);

8) тип и серийный номер системы разбавления;

9) форма пробоотборника и скорость отбора пробы для пробоотборника, используемого после фильтра;

10) предельные значения проскока и значения проскока для подачи сигнала о нем;

c) результаты испытаний:

1) средний перепад давления на фильтре при заданном расходе контрольного воздуха;

2) средние концентрации частиц до и после фильтра;

3) подтверждение отсутствия проскока с указанием предельного значения проскока.

10 Техническое обслуживание и контроль стенда

Все элементы и контрольно-измерительные приборы стенда подлежат регулярному техническому обслуживанию, контролю и калибровке (поверке). Перечень работ по техническому обслуживанию, контролю и периодичность их выполнения приведены в таблице 1. Работы следует выполнять не реже чем один раз в течение указанного интервала времени. В случае нарушений в работе, требующих проведения технического обслуживания, или после внесения существенных изменений или модернизации следует немедленно провести контроль и калибровку прибора и оборудования.

Подробные указания по проведению технического обслуживания и контроля даны в ИСО 29463-2, в том числе по калибровке (поверке) приборов стенда. Техническое обслуживание и контроль стенда проводят в целях предотвращения выхода параметров за допустимые пределы.

Значения максимально допустимых погрешностей установлены в ИСО 29463-2 и относятся к точкам соединения средств контроля к оборудованию, регистрирующему результаты контроля (измерений). Для исключения недопустимых отличий результатов контроля между разными циклами испытаний следует использовать эталонные фильтры. Эти фильтры подлежат периодической замене во избежание изменения их характеристик из-за загрязнения аэрозолем. Результаты испытаний эталонных фильтров оформляют документально. Следует принимать меры по корректировке отклонений, если результаты контроля проскока отличаются более чем на 30%, а перепад давления отклоняется более чем на 10% среднего арифметического значения при сравнительном испытании.

Периодичность технического обслуживания, контроля и калибровки могут меняться в зависимости от типа стенда и его эксплуатации.

Таблица 1 - Периодичность технического обслуживания и контроля элементов (параметров) стенда

Элемент (параметр) | Вид и периодичность технического обслуживания и контроля |

Система подготовки контрольного воздуха; канал движения воздуха по всей системе | Один раз в год, или - при достижении максимального перепада давления, или - при обнаружении утечки |

Тракт подачи аэрозоля к приборам контроля | Очистка один раз в год или перед каждой заменой субстанции аэрозоля |

Расход воздуха | Один раз в год |

Стабильность регулирования расхода контрольного воздуха при заданных сопротивлениях | Один раз в год |

Герметичность узлов стенда при низком давлении | Один раз в год или при неудовлетворительном нулевом счете счетчика частиц |

Герметичность трубок (тракта) измерения давления | Один раз в год |

Герметичность трубок (тракта) подачи аэрозоля | Один раз в год |

Измерительные приборы для скорости отбора проб | Один раз в год |

Распределение концентрации частиц по поперечному сечению тракта движения воздуха | Один раз в год |

Потери аэрозоля до и после фильтра | Один раз в год |

Определение координат сканирующей системой | Один раз в год |

Скорость движения пробоотборника при сканировании | Один раз в год |

Проверка работы стенда с контролируемым фильтром | Один раз в год |

Приложение А

(обязательное)

Метод контроля на масляную струйку

Контроль на проскок предназначен для проверки отсутствия утечек в фильтре, т.е. превышения предельно допустимого значения локального проскока по ИСО 29463-1:2011, таблица 1. Тест на масляную струйку (масляную нить) является альтернативным методом контроля на проскок для фильтров группы H. Эталоном для этого метода является метод сканирования с использованием счетчика частиц, рассмотренный в настоящем стандарте. Тест на масляную струйку также применяют для проверки фильтров, форма которых не позволяет выполнить сканирование их поверхности (например, фильтрующие элементы V-образной или цилиндрической формы). Указания по применению этого метода даны в ИСО 29463-1:2011, таблица 2.

Примечание - В Российской Федерации вместо ИСО 29463-1 действует ГОСТ Р 71176-2023, пункт 7.4.4.

Тест на масляную струйку является визуальным методом контроля, поэтому операторы, работающие по этому методу, должны проходить регулярное обучение. Следует периодически проверять чувствительность метода с использованием эталонного фильтрующего элемента с проскоками, определенными по базовому методу сканирования. Значение проскока в эталонных фильтрующих элементах должно находиться между предельными значениями для рассматриваемого класса (по ИСО 29463-1:2011, таблица 1) и не должно превышать величину, равную удвоенному значению соответствующего предела.

На испытуемый фильтр подается поток полидисперсного аэрозоля, содержащего капельки масла, со скоростью примерно 1,3 см/с, которая может изменяться в целях оптимизации метода контроля. Фильтр должен быть установлен горизонтально на диффузор или короб. Установка для испытаний должна предусматривать герметизацию креплений фильтра и подачу потока воздуха в соответствии с заданными требованиями. Не должно быть препятствий, затрудняющих движение потока через зону поперечного сечения фильтра.

Яркость ламп должна превышать 1000 лк в рабочей плоскости. Зона в окружении фильтра должна быть затемнена и фон, на котором ведется наблюдение, должен быть черным. Эта зона должна быть защищена от неконтролируемых потоков воздуха из окружающей среды.

Проскок может быть обнаружен по четко видимой масляной струйке в месте утечки. При отсутствии масляной струйки фильтры классов до ИСО 45 H не имеют проскока по значениям, установленным ИСО 29463-1:2011, таблица 1.

Примечание - В Российской Федерации вместо ИСО 29463-1 действует ГОСТ Р 71176-2023, пункт 7.4.4.

Место установки и яркость лампы могут быть выбраны с учетом индивидуальных особенностей оператора с помощью эталонных фильтрующих элементов с использованием мест проскока, определенных методом сканирования. Рекомендуется, чтобы эталонные фильтры имели четко определенные точки проскока в фильтровальном материале вблизи мест герметизации.

Протокол испытаний на масляную струйку должен, как минимум, содержать:

- тип, размеры, серийный номер и номинальные технические данные фильтра;

- скорость потока воздуха, вид контрольного аэрозоля, средний диаметр частиц и массовую концентрацию аэрозоля;

- фамилию, имя, отчество оператора и дату контроля;

- результаты контроля (подтверждение отсутствия проскока).

В протоколе испытаний должно быть четко указано, что фильтр испытан по приложению A.

Приложение B

(обязательное)

Метод контроля фильтра сканированием с помощью фотометра аэрозолей*

________________

* Данное приложение не рекомендовано к применению в Российской Федерации ввиду неэффективности метода.

B.1 Особенности метода

Контроль на утечку предназначен для проверки отсутствия утечек в фильтре. Контроль фильтра сканированием с помощью фотометра аэрозолей может служить в качестве альтернативного метода для фильтров группы H. Фотометр аэрозолей широко используется для проверки на утечку HEPA- и ULPA-фильтров в различных областях применения фильтров. Использование фотометра аэрозолей для контроля на утечку на предприятии дает лучшую корреляцию с подобным оборудованием для проверки HEPA- и ULPA-фильтров на утечку в месте установки.

B.2 Общие положения

Настоящий пункт устанавливает условия для контроля на утечку с помощью фотометра аэрозолей. Выбор конкретных условий является предметом соглашения между заказчиком и поставщиком. В соглашении должно быть указано следующее:

- наименование фотометра аэрозолей и задержка времени;

- скорость потока воздуха на выходе фильтра, при которой выполняется контроль на утечку; следует принять скорость (0,45±0,05) м/с, если не задано иное;

- материал для контрольного аэрозоля и метод получения аэрозоля;

- значение заданной стандартной утечки (ИСО 29463-1:2011, таблица 1);

Примечание - В Российской Федерации вместо ИСО 29463-1 действует ГОСТ Р 71176-2023, пункт 7.4.4.

Данное приложение устанавливает порядок определения внутренних размеров пробоотборника. Это также связано с линейной скоростью сканирования, постоянной времени отклика фотометра, внутренними размерами пробоотборника, стандартной величиной утечки для заданной утечки и порогом, который указывает на возможную утечку при сканировании.

Данный метод контроля является стандартным для промышленности для обнаружения дефектов фильтров и систем фильтров.

Примечание - Согласно настоящему стандарту метод модифицирован для учета постоянной времени отклика и прямоугольного пробоотборника.

Метод позволяет получить как качественные, так и количественные данные, указывающие на утечку. Метод может быть легко воспроизведен. В большинстве случаев получение достаточно постоянной концентрации жидкого аэрозоля для испытаний большинства систем трудностей не представляет. Приемлемыми являются концентрации примерно от 10 до 50 мкг/л в воздухе.

ВНИМАНИЕ - Если контрольная система или устройство с чистым воздухом находятся не в чистой среде или в частично закрытом чистом помещении, то аэрозоль из окружающей среды может влиять на проведение контроля на утечку.

B.3 Приборы и оборудование

B.3.1 Генератор аэрозоля с распылителем Ласкина или другой совместимый с фотометром источник аэрозоля.

B.3.2 Генератор аэрозолей с изменяемой температурой, который производит жидкий аэрозоль в процессе испарения-конденсации при отсутствии контролируемой коагуляции.

Распределение размеров частиц и средний диаметр по массе (MMD) получаемого термального генератора аэрозолей измеримо меньше, чем в аэрозоле от распределителя Ласкина.

B.3.3 Фотометр аэрозолей с показаниями логарифмической или линейной шкал (см. определение в 3.6) со скоростью отбора проб 28,3 л/мин и известной постоянной времени отклика.

B.3.4 Пробоотборник с входным отверстием квадратной или прямоугольной формы и входной скорости потока воздуха в пределах ±10% от средней скорости потока на выходе сканируемого фильтра при работе со скоростью отбора пробы фотометра (см. пример конфигурации на рисунке 2).

B.4 Методика контроля

B.4.1 Принцип работы

Испытания выполняют путем введения заданного контрольного аэрозоля до фильтра и поиска утечек при сканировании выходной поверхности фильтра пробоотборником фотометра.

B.4.2 Размер входного отверстия пробоотборника

Следует вычислить размер входного отверстия пробоотборника а параллельный направлению сканирования, по скорости отбора проб фотометра и скорости потока воздуха на выходе фильтра так, чтобы скорость потока на выходе фильтра была равной средней скорости на выходе фильтра с отклонением ±10% согласно уравнению (B.1):

Линейная скорость сканирования зависит от скорости сканирования по площади согласно уравнению (B.2):

B.4.3 Проведение испытаний

B.4.3.1 До начала испытаний следует установить заданную скорость потока воздуха и подтвердить его однородность.

B.4.3.2 Вводят аэрозоль в воздух, который подается на контролируемый фильтр (фильтры) так, чтобы обеспечивалась однородная концентрация на поверхности каждого фильтра. Время подачи аэрозоля на фильтр должно быть сведено к минимуму.

B.4.3.3 Проверяют однородность подаваемого аэрозоля по 6.2.4.

B.4.3.4 Определяют концентрацию подаваемого аэрозоля в представительных точках до фильтра с помощью фотометра, чувствительность которого устанавливается на уровне 100 мкг/л по инструкции изготовителя и калибровочной кривой. Получают показания фотометра в пределах от 10% до 90% (которые соответствуют от 10 до 90 мкг/л), которые свидетельствуют о правильности концентрации подаваемого аэрозоля. Концентрация аэрозоля до фильтра должна быть стабильной в течение времени - так, чтобы четыре последовательных считывания с интервалом 1 мин находились в пределах 15% от среднего показания.

При невозможности отобрать представительную пробу до фильтра см. приложение H.

В случае высокого значения показания может оказаться полезным снизить концентрацию контрольного аэрозоля для ограничения подачи на фильтр контрольного аэрозоля. И наоборот, при низком значении показания следует увеличить количество подаваемого аэрозоля для увеличения чувствительности по обнаружению небольших утечек.

После получения правильного показания следует отрегулировать чувствительность фотометра, его усиление или диапазон на пределе показаний 100% или полной шкалы, при отборе пробы после фильтра.

B.4.3.5 Сканируют на утечку всю лицевую поверхность каждого фильтра слегка перекрывающимися линиями движения пробоотборника при скорости, не превышающей максимально допустимую скорость сканирования.

Сканируют также периметр каждого фильтра для локализации утечек на границе между пакетом фильтра и рамой и в герметике между рамой и несущим каркасом. При сканировании пробоотборник должен находиться на расстоянии примерно 25 мм от материала фильтра.

Следует избегать длительной подачи контрольного аэрозоля на фильтр.

B.5 Критерии утечки - приемлемые значения при контроле фильтров сканированием с помощью фотометра аэрозолей

Предельные значения локальных утечек приведены в таблице 1 ИСО 29463-1:2011. Другие требования к целостности фильтров могут быть определены соглашением между заказчиком и поставщиком.

Примечание - В Российской Федерации вместо ИСО 29463-1 действует ГОСТ Р 71176-2023, пункт 7.4.4.

B.6 Ремонт фильтра по результатам сканирования

Объем ремонта должен быть ограничен следующим.

a) Следует применять материал, допустимый по условиям использования.

b) Любой ремонт, в т.ч. выполняемый изготовителем, не должен приводить к блокированию более чем 0,5% лицевой поверхности фильтра (включая раму), и максимальная длина каждого места ремонта не должна превышать 3 см. Другие критерии ремонта могут быть определены соглашением между заказчиком и поставщиком.

c) После завершения ремонта и истечения достаточного времени для восстановления следует выполнить контроль на утечку вблизи места ремонта. Устранение утечки фильтра может быть выполнено по соглашению между заказчиком и поставщиком.

B.7 Оформление протокола

Для фильтров группы H допустимые локальные проскоки даны в таблице 1 ИСО 29463-1:2011, если не оговорено иное. Следует указать все места утечек, для которых при стационарном положении пробоотборника показания превышают следующие значения:

a) для фотометра с линейной шкалой - значения, превышающие локальный проскок по таблице 1 ИСО 29463:2011, по отношению к концентрации контрольного аэрозоля на входе фильтра, или по иному соглашению;

b) для фотометра с логарифмической шкалой - значения, превышающие локальный проскок по таблице 1 ИСО 29463:2011, по шкале прямого отcчета или эквивалентным данным калибровочной кривой прибора (одно малое деление шкалы), или по иному соглашению;

c) для фильтров группы U см. таблицу 1 ИСО 29463-1:2011.

Примечание - В Российской Федерации вместо ИСО 29463-1 действует ГОСТ Р 71176-2023, пункт 7.4.4.

Приложение C

(обязательное)

Определение параметров контроля

До начала испытаний следует определить контрольные параметры по заданным предельным значениям и характеристикам контролируемого фильтра. Если при этом получены недостижимые значения, то следует изменить исходные данные путем итерации.

Все полученные значения чисел и концентрации частиц относятся к размерам частиц монодисперсного аэрозоля или к диапазону размеров частиц, используемых для определения эффективности фильтра при работе с полидисперсным аэрозолем (8.5.3).

C.1 Предельные значения

Предельные значения параметров при испытаниях:

- поперечные сечения отверстия пробоотборника | см ; |

- минимальное число частиц для подачи сигнала о проскоке (нижний предел 95%-ного доверительного интервала) | =5; |

- ожидаемое значение числа частиц при контроле проскока частиц | =10; |

минимальное число частиц после фильтра для определения | |

эффективности | =100; |

скорость движения пробоотборника | 10 см/с. |

C.2 Данные о контролируемом фильтре

При планировании испытаний следует учесть класс фильтра, который определяется:

- интегральным проскоком | ; |

- локальным проскоком | ; |

- номинальным расходом воздуха | ; |

- номинальной площадью лицевой поверхности фильтра | . |

C.3 Технические характеристики оборудования

C.3.1 Счетчики частиц

Основными характеристиками системы счета частиц являются:

- скорость отбора проб | ; |

- максимальная концентрация частиц | ; |

- число счетчиков, работающих параллельно | . |

В данном случае вместо нулевого счета счетчика (ИСО 29463-2) должен быть известен нулевой счет всей системы счета частиц после фильтра. Концентрации частиц после фильтра определяются при установленном контролируемом фильтре и выключенном генераторе аэрозолей. Нулевой фон стенда включает загрязнение контрольного воздуха и возможное выделение частиц оборудованием.

Минимальную концентрацию частиц после фильтра определяют по нулевому счету для стенда по формуле

C.3.2 Пробоотборники в зоне после фильтра

Пробоотборники могут иметь поперечное сечение круглой или прямоугольной формы. Диаметр или длины сторон должны быть такими, чтобы площадь сечения отверстия пробоотборника удовлетворяла установленным требованиям (см. C.1). Отношение длин сторон прямоугольного пробоотборника не должно превышать 15:1 (см. 6.3.1).

Прямоугольный пробоотборник характеризуется следующими параметрами (вычисления, однако, могут быть выполнены по аналогии с круглыми пробоотборниками):

C.3.3 Коэффициент потерь

Условие минимальной концентрации частиц для утечки по C.1 также должно быть выполнено, если утечка приходится на край полосы прохождения пробоотборника. В связи с этим предполагается, что средняя концентрация частиц для утечки, приходящейся на центр полосы, будет выше:

C.4 Последовательность вычислений

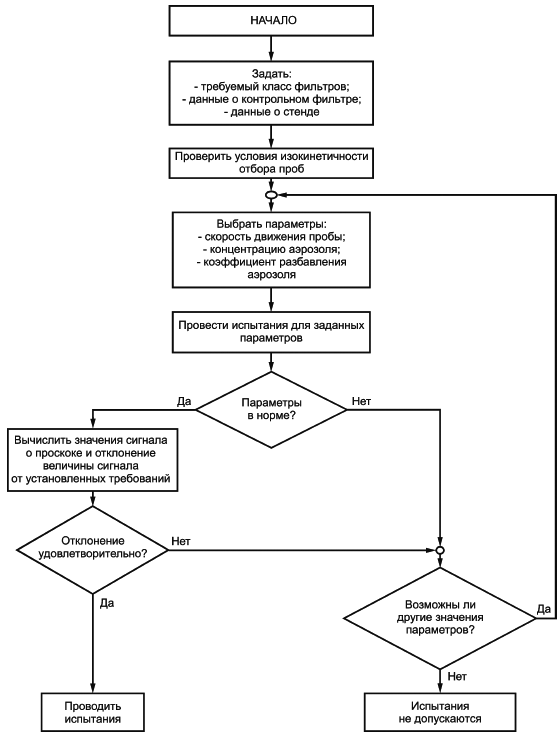

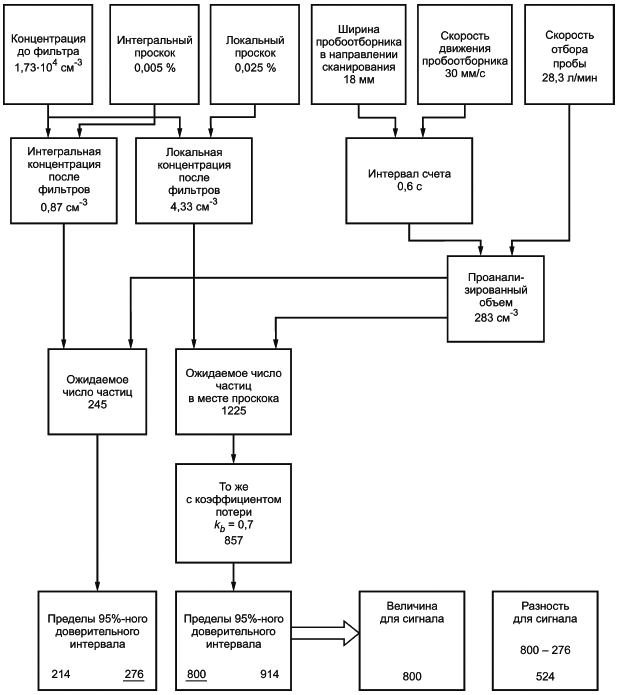

Блок-схема вычислений контрольных параметров приведена на рисунке C.1. Из нее видно, что если параметры не соответствуют заданным требованиям или разность сигнала не удовлетворительна (см. C.9.2), то исходные параметры должны быть изменены до значений, позволяющих проводить испытания.

C.5 Проверка изокинетичности отбора проб

Если скорость отбора проб может изменяться, то скорость воздуха в пробоотборнике может быть установлена равной скорости воздуха в контролируемой зоне.

C.6 Определение скорости движения пробоотборника

Скорость движения пробоотборника при сканировании не должна превышать 10 см/с.

Если пробоотборник начинает пересечение передней стороной места утечки в начале интервала счета, то будут сосчитаны все частицы, прошедшие место утечки за это время. Если, например, в начале интервала счета над местом утечки будет находиться середина пробоотборника, то число частиц из места утечки будет посчитано в двух интервалах счета. Поэтому рекомендуется рассматривать два соседних интервала счета одновременно.

|

Рисунок C.1 - Последовательность определения контрольных параметров

C.7 Минимальная концентрация частиц в аэрозоле

Минимальную концентрацию частиц выбирают по максимальному значению четырех граничных условий или лимитирующим параметрам, получаемым по формулам (C.6)-(C.9).

C.8 Максимальная концентрация частиц в аэрозоле

Максимальную концентрацию частиц определяют по трем предельным значениям [уравнения (C.10-C.12)], контролируемым индивидуально. Наименьшее из них принимается в качестве минимальной концентрации частиц. Чтобы избежать искажения распределения размеров частиц контрольного аэрозоля из-за коагуляции, не допускается превышение следующей максимальной концентрации [формула (C.10)]:

Граничным условием для счетчиков после фильтра является формула (C.11):

C.9 Сигнал о проскоке

C.9.1 Эффективное значение

C.9.2 Разность для сигнала

Термин "разность для сигнала" обозначает разность между числом частиц при наличии утечки и числом частиц при ее отсутствии.

________________

Типовые значения контрольных параметров для фильтров класса ИСО 45 H приведены в приложении D.

Приложение D

(справочное)

Примеры результатов расчетов с оценкой

Типовые параметры фильтра класса ИСО 45 H даны в таблице D.1.

Таблица D.1 - Типовые параметры фильтра класса ИСО 45 H

Наименование | Обозначение | Значение |

Параметры фильтра: | ||

- класс фильтров | - | ИСО 45 Н |

- предельное значение интегрального проскока | 0,005% | |

- предельное значение локального проскока | 0,025% | |

- размеры фильтровального элемента | - | 1200 610 78 мм |

- размеры гофрированного пакета | - | 1190 580 мм |

- номинальный расход | - | 1205 м /ч |

- скорость прохода через фильтр | 0,485 м/с | |

Концентрация частиц: | ||

- до фильтра | 1,73 ·10 частиц/см | |

- после фильтра, интегральное значение | 0,87 см | |

- после фильтра, локальное значение | 4,33 см | |

Отбор проб после фильтра: | ||

- размеры отверстия пробоотборника | 18 50 мм | |

- расход воздуха через пробоотборник | 28,3 л/мин | |

- средняя скорость в пробоотборнике | 0,524 м/с | |

- скорость движения пробоотборника | 30 мм/с | |

- время нахождения в зоне проскока | 0,6 с | |

- объем трубы | - | 283 см |

Ожидаемое число частиц в интервале времени : | ||

- без проскока | 245 | |

- с проскоком | 1225 | |

с проскоком, коэффициент потерь =0,7 | 857 | |

Предельные значения по распределению Пуассона: | ||

- максимальное число частиц без проскока | 276 | |

- минимальное число частиц с проскоком | 800 | |

Величина для сигнала | 800 | |

Разность для сигнала | 524 |

Соотношение между контролируемыми параметрами: величиной для сигнала и разностью для сигнала (рисунок D.1).

|

Рисунок D.1 - Определение величины для сигнала и разности для сигнала на основе параметров контроля для фильтра класса ИСО 45 H

В таблице D.2 приведено сравнение наиболее важных контрольных параметров фильтров классов от ИСО 35 H до ИСО 75 U.

Таблица D.2 - Примеры наиболее важных параметров контроля для фильтров классов от ИСО 35 H до ИСО 75 U

Наименование | Обозначение | Ед. изм. | Класс фильтров | |||||

ИСО 35H | ИСО 40H | ИСО 45H | ИСО 55U | ИСО 65U | ИСО 75U | |||

Предельное значение для интегрального проскока | - | 0,05 | - | 0,005 | 0,0005 | 0,00005 | 0,000005 | |

Предельное значение для локального проскока | - | 0,25 | - | 0,025 | 0,0025 | 0,00025 | 0,0001 | |

Концентрация частиц до фильтра | частиц/ см | 4,40 ·10 | - | 1,73 ·10 | 3,31 ·10 | 8,41 ·10 | 1,54 ·10 | |

Скорость движения пробоотборника | мм/с | 30 | - | 30 | 30 | 12 | 12 | |

Интервал счета | С | 0,6 | - | 0,6 | 0,6 | 1,5 | 1,5 | |

Проанализированный объем | см | 283 | - | 283 | 283 | 708 | 708 | |

Ожидаемое число частиц: | ||||||||

- без проскока | - | 623 | - | 245 | 47 | 30 | 5 | |

- с проскоком | - | 3113 | - | 1225 | 234 | 149 | 109 | |

- с проскоком; =0,7 | - | 2179 | - | 857 | 164 | 104 | 76 | |

Максимальное число частиц без проскока | - | 672 | - | 276 | 60 | 43 | 12 | |

Минимальное число частиц с проскоком | - | 2086 | - | 800 | 139 | 84 | 59 | |

Величина для сигнала | - | 2086 | - | 800 | 139 | 84 | 59 | |

Разность для сигнала | - | 1413 | - | 524 | 79 | 41 | 47 | |

Минимальная концентрация аэрозоля | частиц/ см | 155 ·10 | - | 1,98 ·10 | 1,98 ·10 | 8,48 ·10 | 8,48 ·10 | |

Максимальная концентрация аэрозоля | частиц/ см | 5,30 ·10 | - | 2,12 ·10 | 2,12 ·10 | 4,55 ·10 | 4,55 ·10 | |

Для утечек (проскока) на границе отверстия пробоотборника ( =0,7). | ||||||||

Приложение E

(справочное)

Испытание на проскок с помощью аэрозоля с твердыми частицами PSL

E.1 Основные положения

Субстанции, подобные жидким маслам, могут представлять потенциальный риск для контролируемых HEPA- и ULPA-фильтров, используемых в чистых помещениях электронной, космической и других отраслях промышленности. Жидкие частицы оседают и накапливаются в материале фильтра при проведении испытаний, затем могут выделяться наружу при эксплуатации фильтра и оказать влияние на технологический процесс. Не допускается использовать жидкие частицы для контроля тефлоновых (PTFE) мембранных фильтров из-за особенностей этого материала.

Все стандартные методы испытаний на проскок и оценки эффективности фильтров и их классификация по стандартам ИСО 29463 (все части) основаны на использовании жидких частиц контрольных аэрозолей (DEHS, РАО, парафиновое масло). Метод испытаний с применением жидких частиц прост и дает воспроизводимые результаты. От типа контрольного аэрозоля зависят методики испытаний по стандартам ИСО 29463 (все части), требования к приборам, стендам и статистическим методам. Тип аэрозоля влияет на результаты испытаний и классификацию фильтров. Поэтому невозможно просто заменить аэрозоль с жидкими частицами на аэрозоль с твердыми частицами без существенного влияния на результаты испытаний и результаты классификации фильтров.

По этой причине данное приложение содержит метод испытаний и классификации фильтров с использованием твердых частиц аэрозоля (PSL) путем сканирования фильтра. Эффективность и класс фильтров определяют по ИСО 29463-1. В качестве базового метода используется метод с жидкими частицами аэрозоля DEHS.

Примечание - В Российской Федерации вместо ИСО 29463-1 действует ГОСТ Р 71176-2023, пункт 7.4.4.

E.2 Характеристика метода

Не допускается определять класс фильтра методом сканирования по средним концентрациям частиц до и после фильтра по ИСО 29463-1, если используется аэрозоль с твердыми частицами PSL. Это вызвано тем, что значения интегральной эффективности для твердых частиц и жидких частиц (DEHS) различаются из-за электростатического заряда.

Аэрозоль с частицами PSL может быть действительным аэрозолем с частицами размером MPPS, частицами 0,14 мкм или полидисперсным аэрозолем с частицами PSL (90% частиц будут иметь размеры менее 0,3 мкм), поскольку размер частиц не оказывает существенного влияния на результаты контроля на утечку.

Сканирование с использованием твердых частиц контрольного аэрозоля применяют только для проверки отсутствия проскока в фильтре. Критериями служат граничные значения, соответствующие максимальным проскокам по таблице 1 ИСО 29463-1:2011 для каждого класса фильтров.

Для классификации фильтра по эффективности из серии продукции отбирают представительное число контрольных фильтров и проводят испытания по базовому методу с использованием частиц DEHS (ИСО 29463-5), на основании которых присваивают класс для всей серии фильтров. Эти фильтры являются базовыми (контрольными) в отношении эффективности и последующей классификации по ИСО 29463-1 для всей серии. Для остальных фильтров этой же серии проводят только контроль на проскок по частицам PLS согласно приложению D. Технические характеристики и данные контроля (размер и конструкция фильтров, поток контрольного воздуха и пр.) контролируемых фильтров (уже испытанных частицами DEHS) и фильтров, испытуемых частицами PSL, должны быть идентичными.

E.3 Методика испытаний

Для испытаний фильтров частицами PSL могут быть использованы те же оборудование и методика, что и для испытаний с частицами DEHS по настоящему стандарту. Единственным исключением является тип генератора аэрозолей, имеющий для частиц PSL свои особенности. Основной задачей является достижение достаточной концентрации частиц PSL до фильтра. Применение аэрозоля с частицами PSL требует специального генератора.

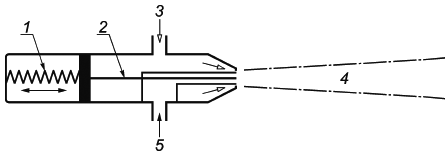

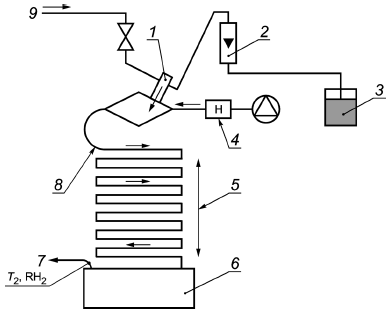

На рисунках E.1 и E.2 показаны примеры конструкции генератора частиц PSL высокой производительности на водной эмульсии с форсункой и секцией осушения.

|

Рисунок E.1 - Форсунка 1

|

Рисунок E.2 - Схема генератора аэрозолей с частицами PSL

E.3.1 Описание конструкции

E.3.2 Рекомендуемые параметры работы

Рекомендуется выполнять работу при следующих значениях параметров:

e) RH>0%.

E.4 Протокол испытаний

В дополнение к требованиям раздела 9 в протокол испытаний должно быть включено следующее:

a) указание о том, что фильтр прошел контроль на проскок по данному стандарту и его эффективность определена на основе статистических данных;

b) наименование контрольного аэрозоля (например, с твердыми частицами PSL);

c) данные о генераторе аэрозолей;

d) указание на то, что средняя концентрация частиц PSL не может быть использована для классификации фильтра.

Приложение F

(справочное)

Испытание на проскок по частицам размерами от 0,3 до 0,5 мкм

F.1 Основные положения

Поскольку контроль на струйку аэрозоля (приложение A) является визуальным, результаты контроля могут различаться как для разных операторов, так и в течение дня от начала работы до окончания смены. Настоящее приложение устанавливает метод контроля на проскок по частицам размерами от 0,3 до 0,5 мкм, который выполняется на автоматическом оборудовании и позволяет определять эффективность фильтра для этих частиц.

F.2 Область применения

Данный метод предназначен для испытаний фильтров класса ИСО 35 H с помощью счетчика частиц с пороговыми размерами частиц от 0,3 до 0,5 мкм и является альтернативным методом по отношению к испытаниям на струйку аэрозоля (приложение A). Он может быть использован также в качестве метода сравнения для фильтров класса ИСО 35 H с турбулентным потоком, когда метод сканирования не приемлем ввиду конструктивных особенностей, например, для V-образных или цилиндрических фильтров.

Из опыта и расчета утечек известно, что фильтры класса ИСО 35 H с локальной эффективностью в точке MPPS, равной 99,75%, должны иметь интегральную эффективность не менее 99,9996% для частиц размерами от 0,3 до 0,5 мкм.

F.3 Методика испытаний

При испытаниях для целей классификации по ИСО 29463-1 фильтры помещают в стенд для определения эффективности в точке MPPS, например, по ИСО 29463-5. Одновременно может быть выполнен контроль эффективности для частиц размерами от 0,3 до 0,5 мкм при этих же условиях. Важно иметь равномерное распределение аэрозоля до фильтра и хорошее смешивание воздуха после фильтра.

При использовании полидисперсного аэрозоля контроль интегральной эффективности может быть проведен по ИСО 29463-5. При этом для контроля на проскок по частицам размерами от 0,3 до 0,5 мкм следует иметь достаточную концентрацию этих частиц до фильтра. По этой причине не может быть использован монодисперсный аэрозоль. Чтобы получить точные результаты, пробы после фильтра должны содержать более 10 частиц размерами от 0,3 до 0,5 мкм. До фильтра число частиц в пробе должно быть не менее 2500000 за тот же период времени отбора пробы.

F.4 Критерий контроля на проскок

Для фильтров класса ИСО 35 H (интегральная эффективность в точке MPPS более 99,95%, локальная эффективность в точке MPPS более 99,75%). Эффективность по частицам размерами от 0,3 до 0,5 мкм должна быть более 99,9996%.

F.5 Проверка методики испытаний

Следует периодически проверять чувствительность и точность метода с использованием эталонных фильтров, для которых параметры проскока определены методом сканирования. Локальный проскок в этих фильтрах не должен превышать предельных значений для фильтров класса ИСО 35 H более чем на два порядка. Для проверки однородности распределения частиц до фильтра и эффективности смешивания аэрозоля после фильтра следует также периодически проверять методику испытаний с помощью эталонных фильтров, имеющих дефекты в углу корпуса и в середине крепления фильтровального материала к корпусу вблизи мест герметизации. Эти фильтры могут быть испытаны по струйке масляного аэрозоля, но значение проскока не должно превышать предельных значений для фильтров класса ИСО 35 H более чем на два порядка. В идеале эти фильтры должны иметь квадратную форму, чтобы при поворотах на 90° испытания можно было повторить четыре раза. Для оценки фильтра на проскок по данному критерию следует иметь равномерное распределение аэрозоля до фильтра и его хорошее смешивание после фильтра.

F.6 Протокол испытаний

Факт проведения испытаний фильтра класса ИСО 35 H на проскок по частицам размерами от 0,3 до 0,5 мкм должен быть указан в маркировке фильтра и протоколе испытаний, например, путем внесения записи: "Испытано на проскок по ИСО 29463-4, приложение F". В протоколе испытаний следует также указать полученные данные по эффективности для размеров частиц от 0,3 до 0,5 мкм.

Приложение G

(справочное)

Расчет параметров контрольного аэрозоля

В данном приложении приведен метод приближенного определения концентрации контрольного аэрозоля. Метод допускается применять только в случаях, когда отсутствует практически пригодная возможность получить представительную пробу до фильтра. Этот метод может дать менее информативные данные о концентрации аэрозоля до фильтра и характеризовать утечку менее точно. Концентрация аэрозоля вычисляется по прежним данным об аэрозоле на выходе генератора и потоке воздуха через устройство с чистым воздухом. Используются данные для типового распылителя Ласкина при работе с DOP. Могут использоваться другие генераторы аэрозолей или материалы, если есть аналогичная информация.

G.1 Вычисления при известном выходе частиц в поток воздуха

G.1.1 Исходные данные:

a) на выходе генератора аэрозолей:

G.2 Вычисления при известном выходе частиц в единицу времени

G.2.1 Исходные данные:

a) на выходе генератора аэрозолей:

1) E в микрограммах в минуту на форсунку;

где 1000 - коэффициент для перевода кубических метров в литры.

G.3 Пример применения распылителя Ласкина и фотометра аэрозолей

G.3.2 Исходные данные:

a) на выходе генератора аэрозолей:

G.3.3 Вычисления выполняют по формуле

Отрегулировать фотометр аэрозолей так, чтобы полная шкала соответствовала 14 мкг/л при использовании данных о калибровке от производителя фотометра.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального, межгосударственного стандарта |

ISO 5167-1 | MOD | ГОСТ 8.586.1-2005 (ИСО 5167-1:2003) "Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования" |

ISO 29463-1:2011 | - | *, |

ISO 29463-2:2011 | IDT | ГОСТ Р ИСО 29463-2-2024 "Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 2. Получение аэрозолей, испытательное оборудование, статистика счета частиц" |

ISO 29463-3 | IDT | ГОСТ Р ИСО 29463-3-2024 "Высокоэффективные фильтры очистки воздуха и фильтрующие материалы для удаления частиц из воздуха. Часть 3. Испытания плоского фильтрующего материала" |

ISO 29463-5:2011 | - | *, |

ISO 29464 | - | * |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированный стандарт. | ||

________________

Библиография

[1] | Wepfer, R. Characterisation of HEPA and ULPA filters by proposed new European test methods, Filtration & Separation, pp.545-550, 1995 |

[2] | EN 1822-1, High efficiency air filters (EPA, HEPA and ULPA) - Part 1: Classification, performance testing and marking |

[3] | EN 1822-2, High efficiency air filters (EPA, HEPA and ULPA) - Part 2: Aerosol production, measuring equipment, particle counting statistics |

[4] | EN 1822-3, High efficiency air filters (EPA, HEPA and ULPA) - Part 3: Testing flat sheet media |

[5] | EN 1822-4, High efficiency air filters (EPA, HEPA and ULPA) - Part 4: Determining leakage of filter elements (scan method) |

[6] | EN 1822-5, High efficiency air filters (EPA, HEPA and ULPA) - Part 5: Determining efficiency of filter elements |

[7] | IEST RP CC 001, HEPA and ULPA Filters. Inst. of Env. Science and Technology, Arlington Hts, IL, USA |

[8] | IEST RP CC 007, Testing ULPA Filters. Inst. of Env. Science and Technology, Arlington Hts, IL, USA |

[9] | IEST RP CC 013, Calibration Procedures and Guidelines for Select Equipment Used in Testing Cleanrooms and Other Controlled Environments. Inst. of Env. Science and Technology, Arlington Hts, IL, USA |

[10] | IEST RP CC 021, Testing of HEPA and ULPA Media. Inst. of Env. Science and Technology, Arlington Hts, IL, USA |

[11] | IEST RP CC 034, Leak Testing of HEPA and ULPA Media. Inst. of Env. Science and Technology, Arlington Hts, IL, USA |

[12] | ISO 14644-3, Cleanrooms and associated controlled environments - Part 3: Test methods |

[13] | US Military Standard 282. Filter Units, Protective Clothing, Gas-Mask Components And Related Products: Performance - Test Methods |

УДК 543.275.083:628.511:006.354 | ОКС 91.140.30 | |

Ключевые слова: эффективность, проскок, фильтры, очистка, счетчики частиц, счетчики ядер концентрации, пары, разбавитель, концентрация частиц, испытания | ||