ГОСТ Р 71461-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВЕНТИЛЯЦИЯ ЗДАНИЙ. ВОЗДУХОРАСПРЕДЕЛИТЕЛЬНЫЕ УСТРОЙСТВА

Аэродинамические испытания клапанов

Ventilation for buildings. Air terminal devices. Aerodynamic testing of damper and valves

ОКС 91.140.30

Дата введения 2025-01-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 061 "Вентиляция и кондиционирование"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 сентября 2024 г. № 1228-ст

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

Настоящий стандарт устанавливает методы испытаний и номинальные характеристики воздушных клапанов, используемых для регулирования воздуха с перепадами давлений до 2000 Па.

Настоящий стандарт устанавливает следующие виды испытаний:

а) измерение утечки в закрытом клапане (классификация приведена в приложении А);

б) измерение утечки в корпусе клапана (классификация приведена в приложении А);

с) определение аэродинамических характеристик расхода и/или давления;

г) измерение крутящего момента (см. приложение Б);

е) определение характеристик теплопередачи и теплоизоляции (см. приложение В).

В настоящем стандарте не рассматриваются акустические испытания клапанов.

Примечание - Некоторые особенности динамических характеристик клапанов отдельно расположенных клапанов трудно оценить, поскольку они зависят от реальной системы разводки вентиляционной системы, в связи с чем такие особенности работы клапанов не рассмотрены в настоящем стандарте.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.439 Государственная система обеспечения единства измерений. Расход воды в напорных трубопроводах. Методика выполнения измерений методом площадь-скорость

ГОСТ 8.586.1 (ИСО 5167-1:2023) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования

ГОСТ 8.586.2 (ИСО 5167-2:2023) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 2. Диафрагмы. Технические требования

ГОСТ 8.586.3 (ИСО 5167-3:2023) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 3. Сопла и сопла Вентури. Технические требования

ГОСТ 8.586.4 (ИСО 5167-4:2023) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 4. Трубы Вентури. Технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 (воздушный) клапан (damper): Элемент, встраиваемый в вентиляционную систему, позволяющий изменять аэродинамическое сопротивление системы и регулировать скорость и объем воздушного потока, вплоть до полного перекрытия потока воздуха.

3.1.2 корпус клапана (damper casing): Корпус, формирующий проточную часть клапана, объединяющий все элементы конструкции: фланцы крепления к воздуховодам, лопатки, рычажной механизм, привод.

Примечание - Корпус характеризуется поперечным сечением, круглым или прямоугольным, и длиной по ходу движения потока.

3.1.3 лопатка клапана (damper blades): Один или несколько элементов клапана, закрепленных в раме корпуса, которые, работая совместно, могут одновременно открываться или закрываться, позволяя большему или меньшему количеству воздуха проходить через клапан.

3.1.4 расположение лопаток (blade configuration): Установка лопаток в клапане или параллельно [рисунок 2а)], или попарно симметрично [рисунок 2б)] друг другу.

3.1.5 регулируемые лопатки (adjustable blades): Поворотные лопатки, которые при углах их установки в диапазоне от 0° (лопатки установлены вдоль оси клапана) до 90° обеспечивают уменьшение подачи воздуха в воздуховод вплоть до полного перекрытия потока воздуха.

3.1.6 закрытый клапан (full-closed damper): Клапан, в котором лопатки установлены под углом 90° и фактически полностью перекрывают поперечное сечение клапана.

3.1.7 утечка в закрытом клапане (closed damper air leakage): Нежелательное и неконтролируемое проникновение объема воздуха сквозь неплотности между лопатками закрытого клапана.

3.1.8 утечка в корпусе открытого клапана (casing air leakage): Нежелательное и неконтролируемое проникновение объема воздуха сквозь неплотности в стенках корпуса клапана.

3.1.9 крутящий момент (torque): Усилие, необходимое для изменения углов установки лопаток клапана от полностью открытого до закрытого положений в условиях проходящего потока.

Примечание - Максимальное значение крутящего момента определяет выбор привода клапана.

3.1.10 тепловые потери в клапане (damper thermal leakage): Потери теплоты перемещаемого воздуха, обусловленные высоким перепадом температур по обе стороны клапана и избыточной теплопроводностью корпуса.

3.1.13 условная площадь корпуса клапана: Площадь, равная произведению периметра поперечного сечения корпуса клапана и его эквивалентной длины в 1 м.

3.2 Обозначения

В настоящем стандарте применены следующие сокращения:

A | - площадь внутреннего поперечного сечения клапана, м ; |

- коэффициент расхода; | |

- эквивалентный диаметр, м. | |

Примечание - Эквивалентный диаметр вычисляют следующим образом: | |

- для клапанов круглого сечения: ; | |

- для клапанов прямоугольного сечения: ; | |

p | - абсолютное давление, Па; |

- атмосферное давление, Па; | |

- динамическое давление, , Па; | |

- избыточное полное давление, Па; | |

- избыточное статическое давление, , Па | |

- перепад давления на испытуемом клапане, Па; | |

- перепад давления на расходомере, Па; | |

- перепад полного давления в испытуемом клапане, приведенный к нормальной плотности воздуха в 1,2 кг/м , Па; | |

- объемный расход воздуха, м /с; | |

- объемная утечка, м /с; | |

- удельный показатель утечки в закрытом клапане, (м /с)/м ; | |

- удельный показатель утечки в корпусе клапана, (м /с)/м ; | |

v | - скорость, м/с; |

s | - положение клапана, %, или м; |

T | - крутящий момент, Н·м; |

U | - коэффициент теплопередачи, Вт/(м ·K) |

- плотность воздуха, кг/м ; | |

- коэффициент потерь давления. | |

Примечание - В настоящем стандарте в дополнение к уже установленным подстрочным индексам применяют следующие обозначения:

1 - со стороны входа в испытуемый клапан;

2 - со стороны выхода из испытуемого клапана;

u - точка измерения перед расходомером;

n - значение в выбранной точке графика зависимости статического давления от квадрата расхода.

4 Контрольно-измерительные приборы

4.1 Измерение расхода воздуха

4.1.1 Расход воздуха следует измерять с помощью приборов по ГОСТ 8.586.1, ГОСТ 8.586.2, ГОСТ 8.586.3, ГОСТ 8.586.4 или других приборов с соответствующими точностными характеристиками.

4.1.2 Расходомеры воздуха должны иметь минимальную точность ±2,5% во всем измеряемом диапазоне расходов.

Примечание - Расходомер может быть откалиброван на месте проведения испытаний с использованием трубки Пито в соответствии с ГОСТ 8.439.

4.1.3 Расходомеры должны иметь свидетельство о поверке. Периодичность поверки указывается в технической документации изготовителя расходомера.

4.1.4 Расходомеры должны иметь точность, указанную в таблице 1.

Таблица 1 - Точность расходомеров для измерения утечки

Диапазон, м /с | Точность измерений |

Не более 1,8 ·10 | 9 ·10 , м /с |

Более 1,8 ·10 | ±5% |

Примечания

1 Допускается применение расходомеров различных типов при условии, что они отвечают требованиям, установленным в 4.1.3.

4.2 Измерение давления

4.2.1 Давление в воздуховоде следует измерять при помощи поверенного жидкостного манометра или другого прибора, отвечающего требованиям, установленным в 4.2.2.

4.2.2 Предельное значение цены деления шкалы манометра не должно превышать значений, указанных в таблице 2 для соответствующих диапазонов измерения давления.

Таблица 2 - Цена деления шкалы манометра в зависимости от диапазона измерения

Диапазон измерения, Па | Цена деления, Па |

Не более 50 | 0,1 |

50-250 | 1 |

250-500 | 5 |

Более 500 | 25 |

4.2.3 Значения измеряемого перепада давления должны составлять более 10% от диапазона измерений применяемого измерительного прибора.

Пример - Для микроманометра с диапазоном измерения от 0 до 1000 Па минимальный измеряемый перепад давления должен составлять 100 Па.

4.2.4 Погрешность измерений должна составлять:

а) для приборов с диапазоном измерения до 100 Па - не более ±0,5 Па;

б) для приборов с диапазоном измерения более 100 Па - не более ±0,5% от показания.

4.3 Измерение температуры

Измерение температуры следует осуществлять с помощью поверенных стеклянных ртутных термометров, термометров сопротивления или термопар. Приборы должны иметь цену деления не менее 0,5 К и обеспечивать погрешность измерений не менее ±0,25 К.

5 Испытания на герметичность

5.1 Общие положения

Величина утечки может зависеть от условий работы клапана: в режиме разряжения или давления. Изготовитель должен указывать, в каких условиях испытывался клапан.

5.2 Утечки в закрытом клапане

5.2.1 Измерение утечки в закрытом клапане следует проводить в условиях реальной эксплуатации при максимальном, установленном изготовителем, статическом давлении.

Когда клапан закрывают и уменьшают расход воздуха, перепад статического давления на входе (перед клапаном) увеличивают до максимально установленного.

5.2.2 Перед проведением испытаний (перед запуском вентилятора подачи воздуха) следует провести десять циклов переключений между полностью открытым и полностью закрытым клапаном, после чего клапан следует оставить в полностью закрытом положении.

Примечание - При переключении клапана в закрытое положение следует прилагать крутящий момент, рекомендованный изготовителем.

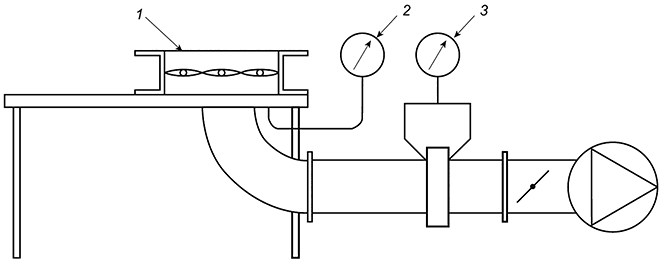

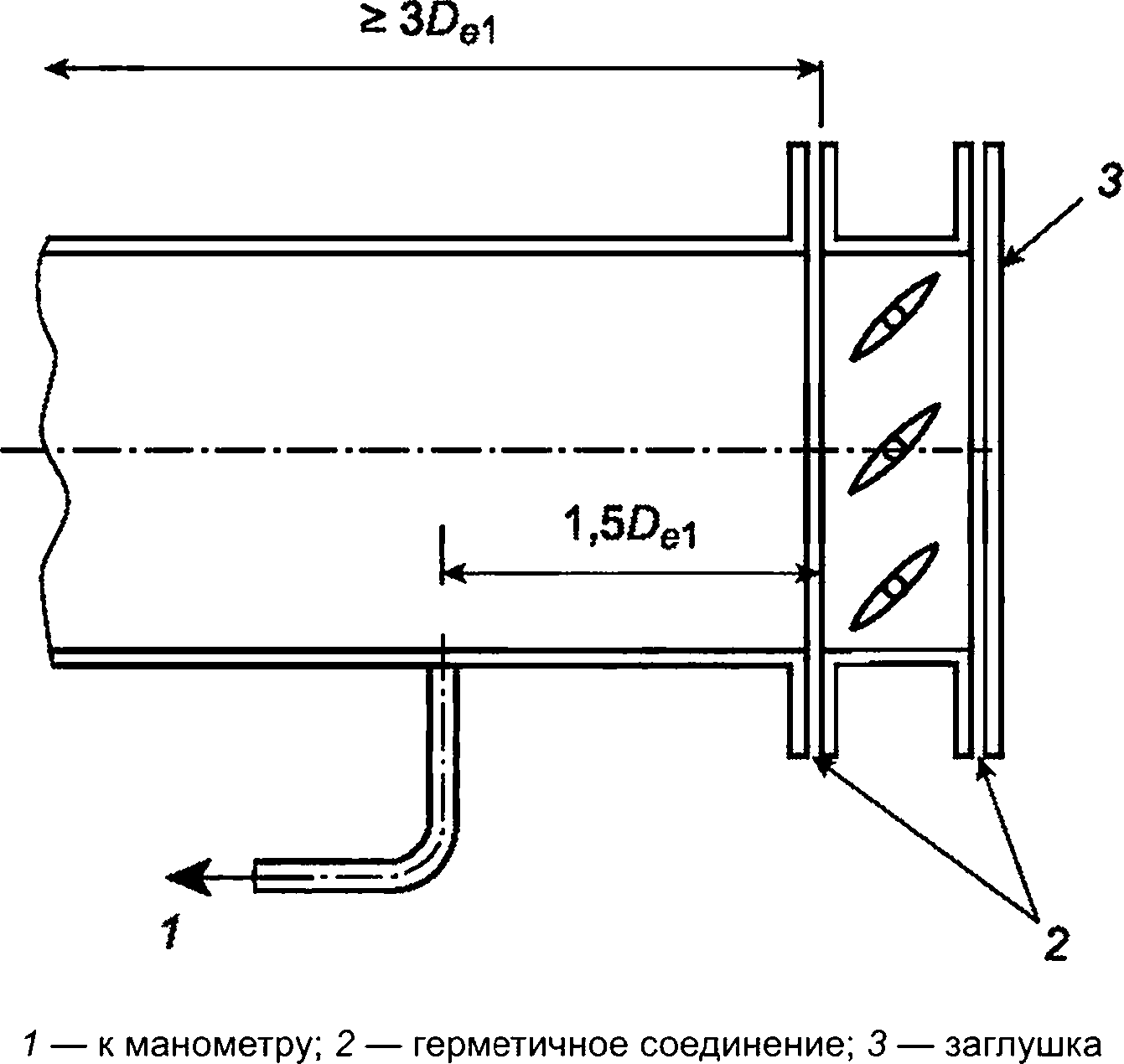

5.2.3 Испытуемый клапан следует подключить к одному из испытательных стендов, схемы которых показаны на рисунках 1а) и 1б). К воздуховоду должен быть подведен необходимый воздушный поток. Стыки воздуховодов следует герметизировать в соответствии с инструкциями изготовителя.

1 - к манометру; 2 - герметичное соединение

а)

|

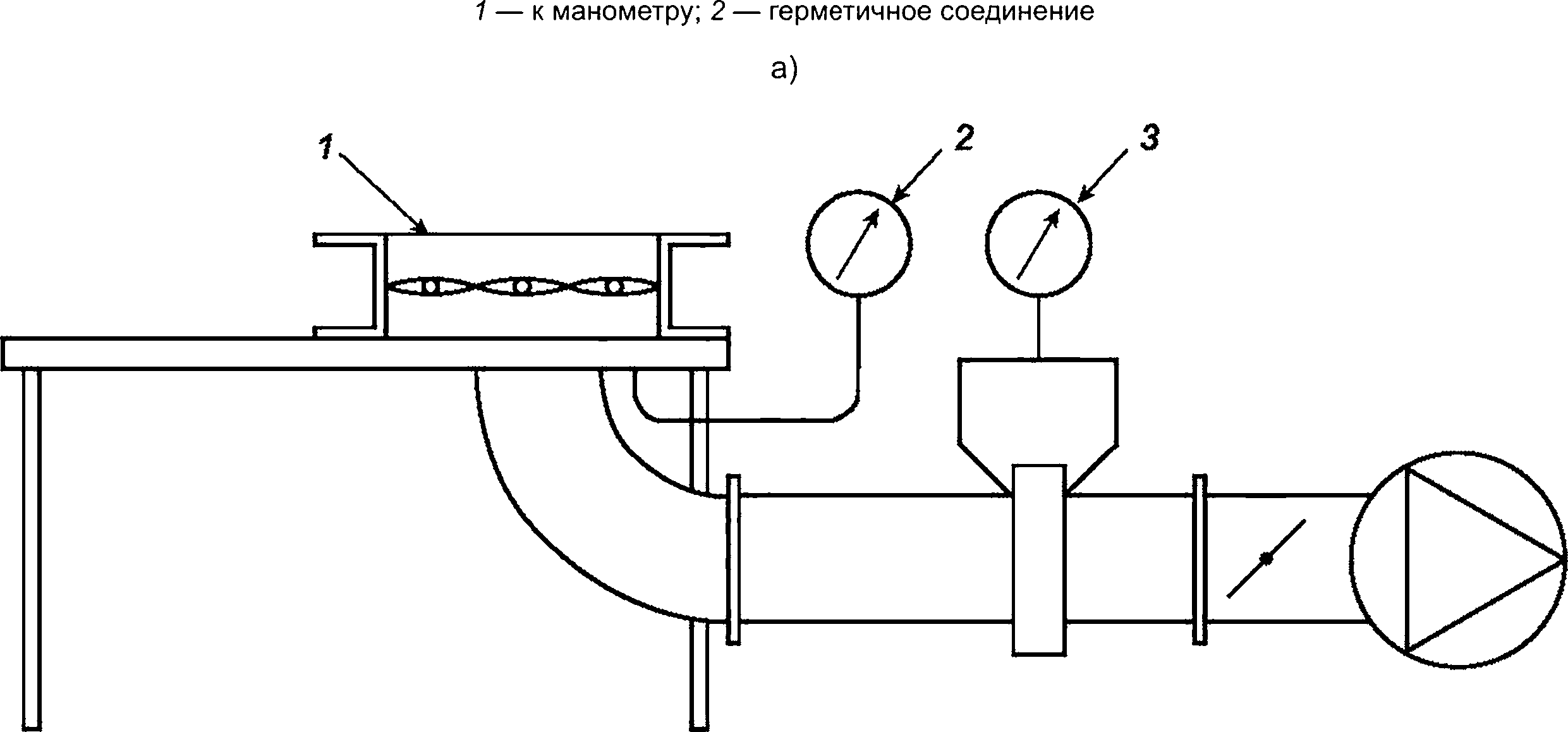

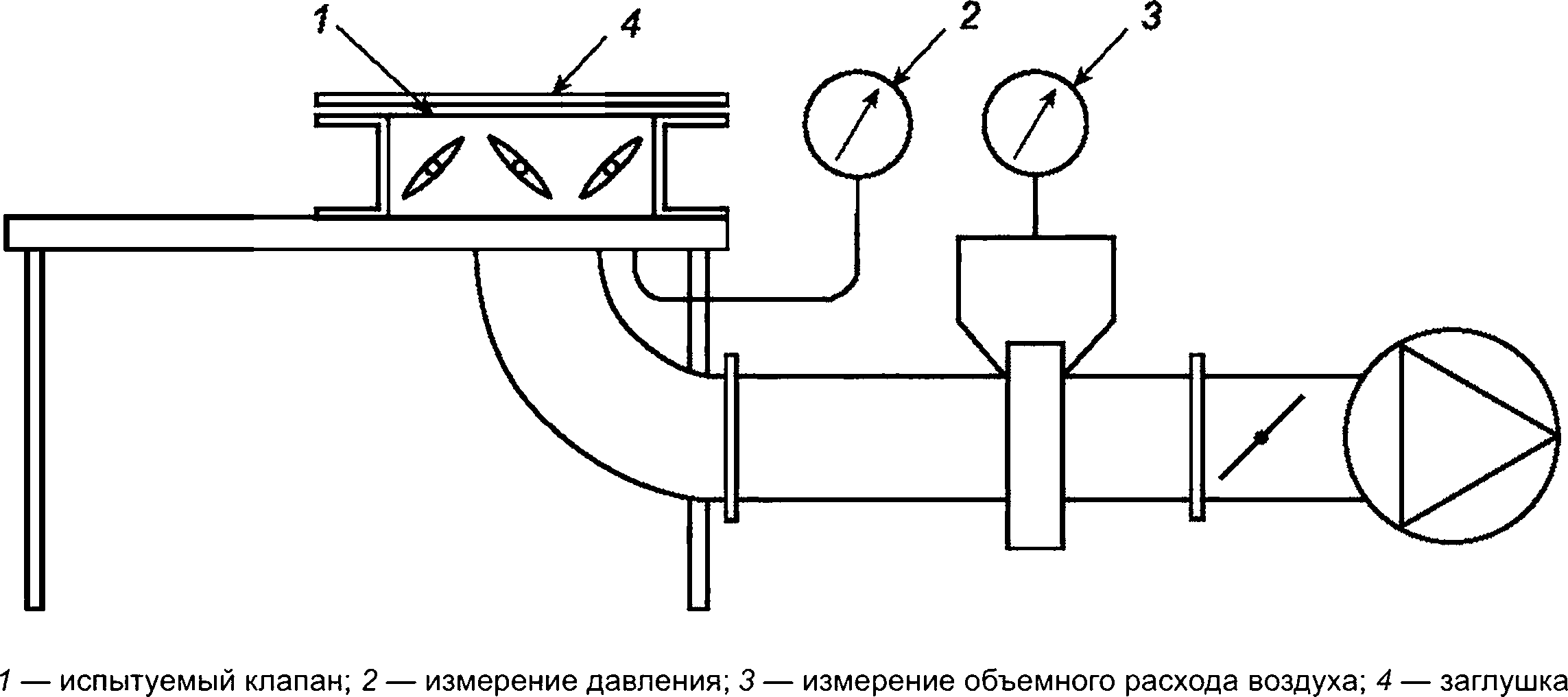

1 - испытуемый клапан; 2 - измерение давления; 3 - измерение объемного расхода воздуха

б)

Рисунок 1 - Схемы стендов для испытаний на герметичность клапанов

5.2.4 Давление приточного воздуха следует увеличить до максимального рекомендованного перепада давления на входе в соответствии с соответствующими классификациями, приведенными на рисунках А.1 и А.2 приложения А. Затем клапан следует перевести в открытое положение без какой-либо дополнительной регулировки расхода приточного воздуха, после чего вернуть в закрытое положение вручную или с помощью средств, предусмотренных изготовителем. Давление приточного воздуха следует регулировать по мере того, как клапан приближается к закрытию, чтобы поддерживать рекомендованный перепад статического давления на входе в пределах ±5%. Данный процесс моделирует максимально приближенные условия эксплуатации для работы клапана в закрытом положении при наличии воздушного потока.

Примечание - Устройство для измерения расхода воздуха, используемое при испытаниях клапана на герметичность, может быть отключено в описанном выше процессе, чтобы избежать потенциально возможного повреждения.

5.2.5 Следует зарегистрировать значение утечки воздуха в закрытом клапане в зависимости от перепада давления. Также следует определить и указать класс утечки по классификации из приложения А.

5.3 Утечки в корпусе клапана

5.3.1 Испытательный стенд должен соответствовать схемам, представленным на рисунках 2 а) или 2 б). Выходную сторону клапана следует герметизировать в соответствии с инструкциями изготовителя. Клапан следует установить в открытое положение.

5.3.2 Испытание следует проводить путем воздействия на корпус максимального рекомендованного давления в соответствии с 5.2.4. Давление следует поддерживать на заданном уровне в течение 60 с до начала измерения утечки.

5.3.3 Следует зарегистрировать результаты испытаний утечки в корпусе в зависимости от испытательного давления. Также следует определить и указать класс утечки в корпусе по классификации из приложения А.

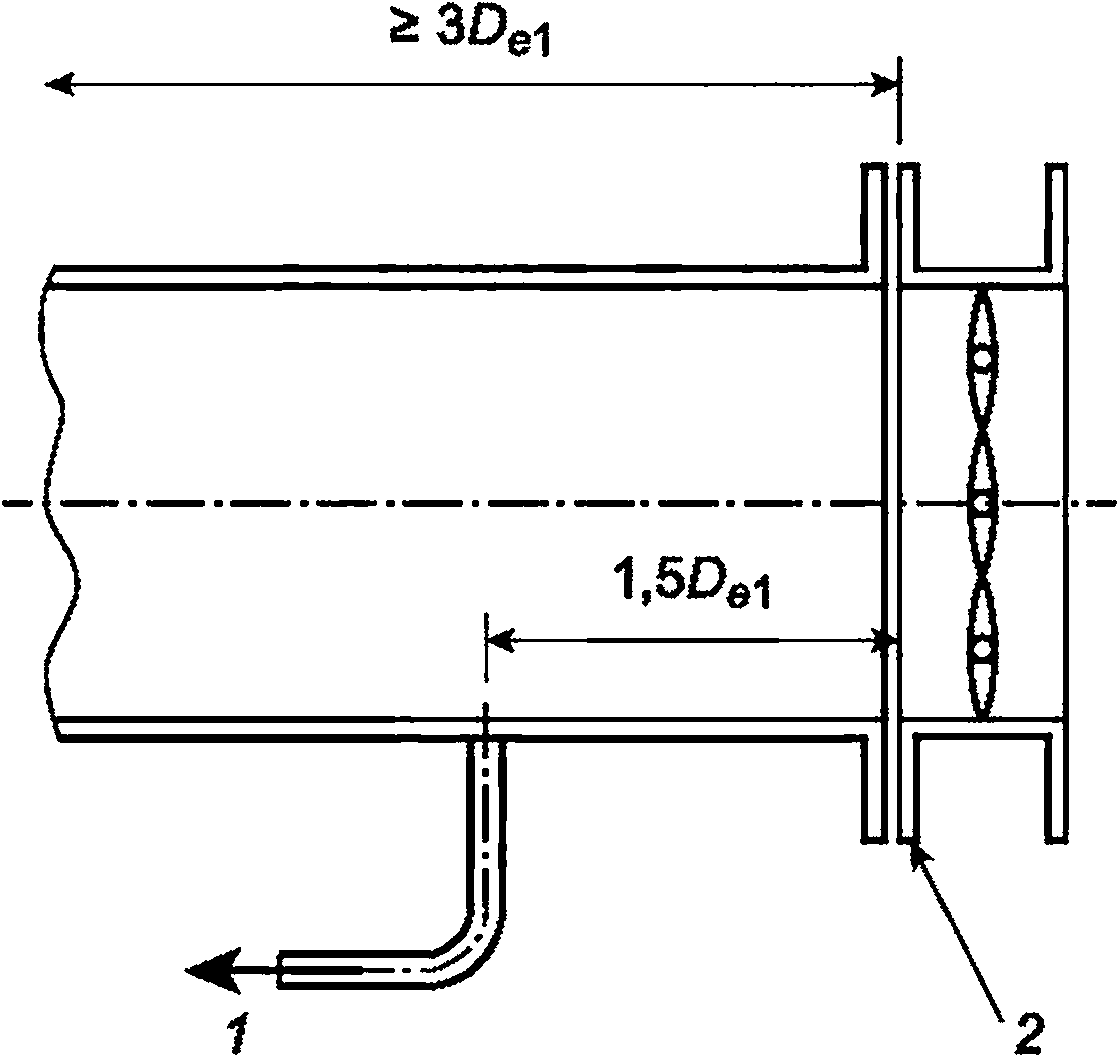

|

1 - к манометру; 2 - герметичное соединение; 3 - заглушка

а)

|

1 - испытуемый клапан; 2 - измерение давления; 3 - измерение объемного расхода воздуха; 4 - заглушка

б)

Рисунок 2 - Схемы стендов для испытаний корпуса клапана на герметичность

6 Определение расхода и давления

6.1 Использование воздуховода

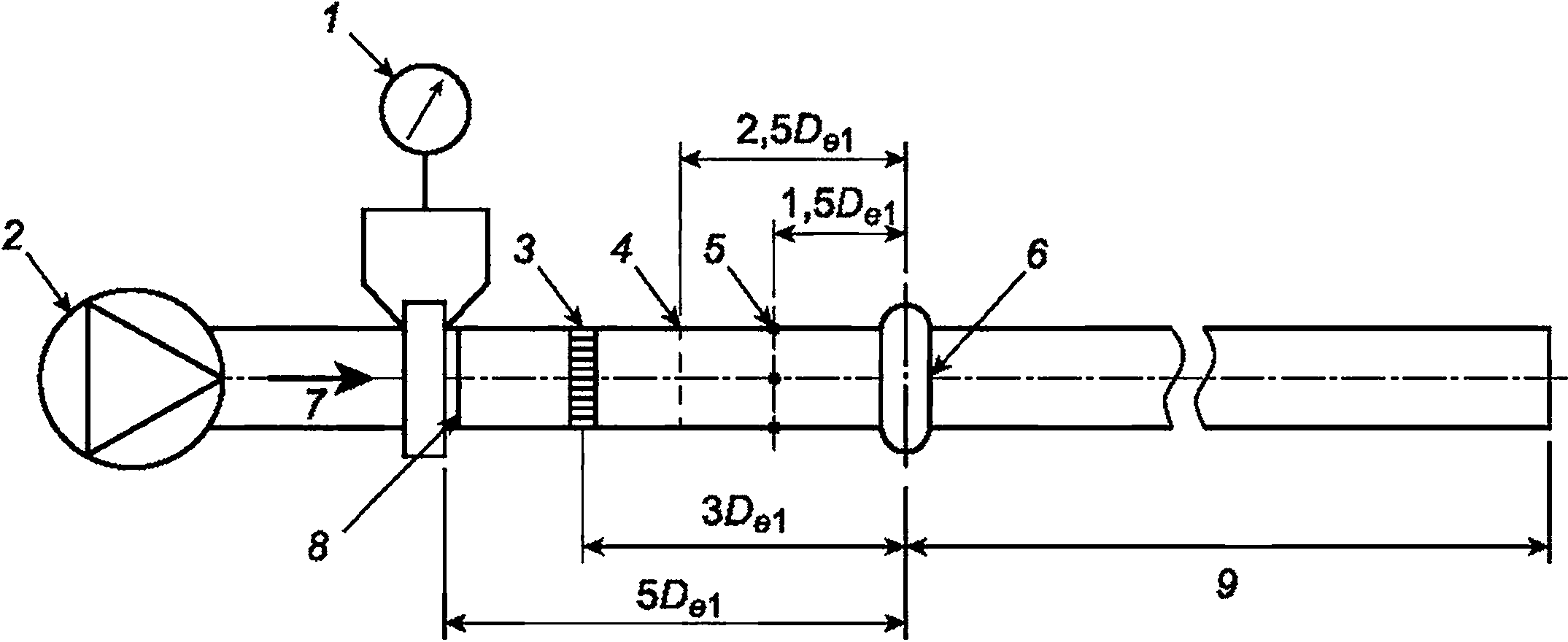

6.1.1 Настоящий метод испытаний применяют к клапанам, предназначенным для установки в воздуховоде (см. рисунок 3).

|

Рисунок 3 - Типовая схема измерений расхода и давления с использованием воздуховода

6.1.2 Испытуемый клапан должен быть установлен в системе испытательных воздуховодов, состоящей из вентилятора, средства регулирования расхода воздуха, системы измерения расхода и давления и испытательных воздуховодов.

6.1.8 Клапан следует установить в полностью открытое положение и провести все измерения для не менее пяти значений расхода воздуха, равномерно распределенных по всему диапазону расхода, при этом наименьший расход должен быть таким, чтобы статическое давление в испытательном воздуховоде составляло не менее 10 Па.

6.1.9 Далее следует демонтировать клапан с испытательного стенда и подсоединить входной испытательный воздуховод напрямую к выходному испытательному воздуховоду. Повторяют процедуру для тех же пяти значений расхода воздуха, определенных согласно 6.1.8.

6.1.10 При необходимости повторяют процедуру, описанную в 6.1.7-6.1.9, с клапаном при разных углах установки лопаток.

6.1.11 Следует зарегистрировать полученные при измерениях данные в соответствии с таблицей 3.

Таблица 3 - Регистрируемые данные при определении расхода и давления

Обозначение | Регистрируемые параметры | Единицы измерения | Погрешность измерения |

Статическое давление во входном воздуховоде с установленным клапаном | Па | 3% | |

Статическое давление во входном воздуховоде при снятом клапане | Па | 3% | |

Атмосферное давление | Па | 1% | |

Температура воздуха на входе в испытуемый клапан | °С | 3% | |

Перепад давления на расходомере | Па | 3% | |

Статическое давление непосредственно перед расходомером | Па | 3% | |

Температура воздуха непосредственно перед расходомером | °C | 3% | |

S | Угол установки лопаток клапана | 2° | |

Возможна регистрация других параметров, определяющих объемный расход воздуха . | |||

6.2 Использование камеры

6.2.1 Данный метод применяют для определения характеристик клапанов со свободным входом или свободным выходом.

6.2.2 Размеры камеры для определения расхода и давления испытуемого клапана должны быть следующими:

- площадь поперечного сечения камеры должна как минимум в семь раз превышать площадь внутреннего поперечного сечения воздушного клапана;

- остальные размеры - в соответствии с рисунком 4.

6.2.3 Измерения

6.2.3.1 Перепаду давления в расходомере должно соответствовать определенное значение давления, необходимого для преодоления сопротивления клапана и достижения необходимой заданной скорости воздуха.

6.2.3.2 Проводят измерения для не менее пяти значений расхода воздуха, равномерно распределенных по всему диапазону расходов, при этом наименьший расход должен быть таким, чтобы статическое давление в камере составляло не менее 10 Па.

6.2.3.3 При необходимости повторяют процедуру, описанную в 6.2.3.2, при разных углах установки лопаток в клапане.

6.2.3.4 Следует зарегистрировать полученные при измерениях данные в соответствии с таблицей 4.

Таблица 4 - Регистрируемые данные при проведении измерений расхода и давления

Обозначение | Регистрируемые параметры | Единицы измерения |

Перепад давления на испытуемом клапане | Па | |

Атмосферное давление | Па | |

Температура воздуха на входе в испытуемый клапан | °C | |

Перепад давления на расходомере | Па | |

Статическое давление непосредственно перед расходомером | Па | |

Температура воздуха непосредственно перед расходомером | °C | |

S | Угол установки лопаток клапана | |

Возможна регистрация других параметров, относящихся к объемному расходу воздуха . | ||

|

Рисунок 4 - Схемы стендов с камерой разряжения и давления

6.3 Порядок обработки результатов

6.3.1 Объемный расход воздуха, измеренный расходомером, следует определять при каждом испытании.

Если есть существенная разница между расходомером и испытуемым клапаном в показаниях температуры воздуха и статического давления, так что отношение плотностей воздуха меньше 0,98 или больше 1,02, то при определении расхода воздуха следует применить поправку по формуле

где

и

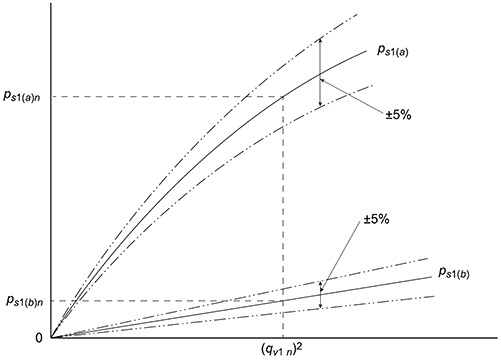

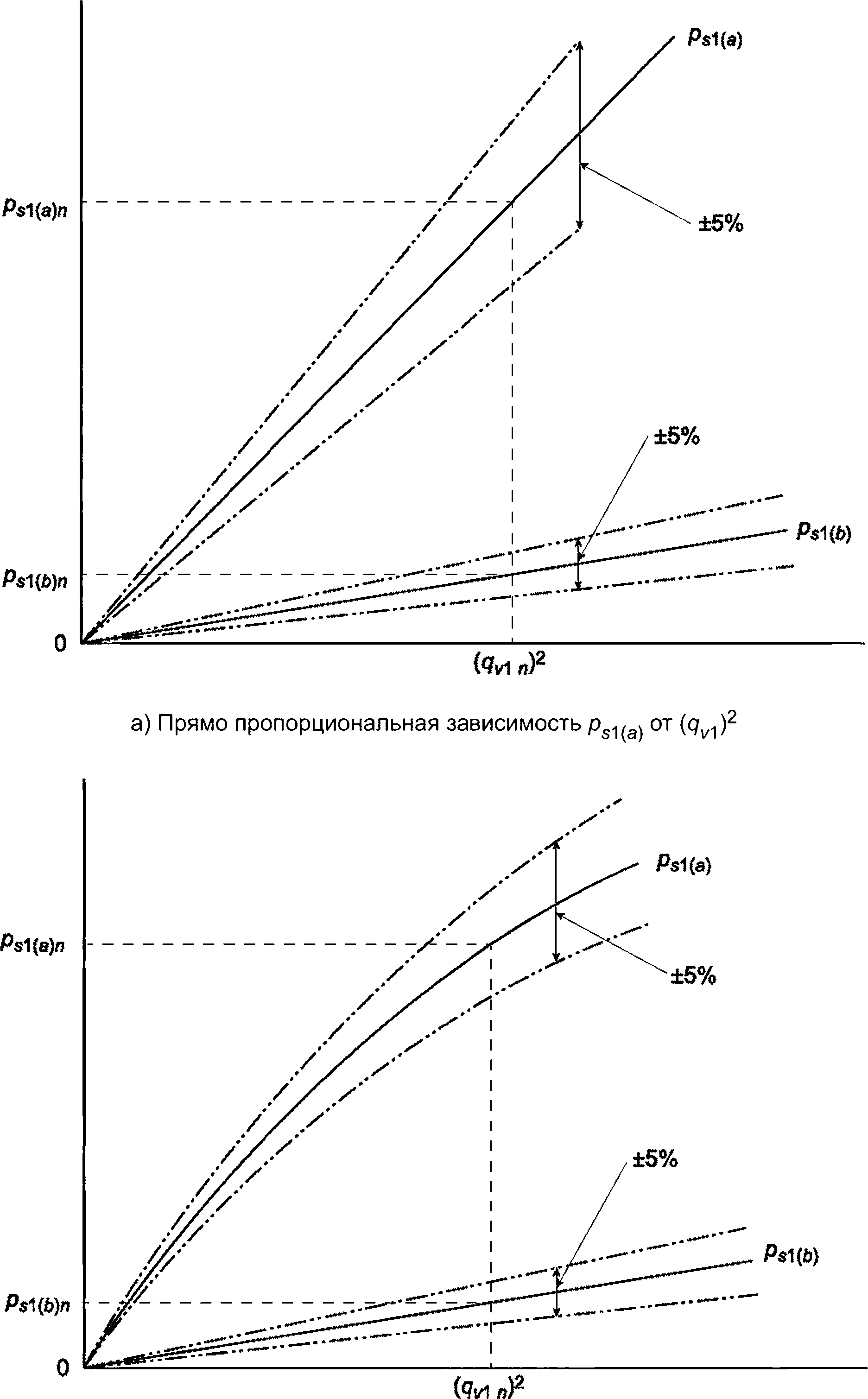

6.3.2 После измерения статических давлений:

Примечание - При определении аэродинамической характеристики клапана допускается определять потери давления в клапане как функцию от расхода, а не от квадрата расхода.

|

|

Рисунок 5 - Графики зависимости давления от квадрата расхода, определяющие характеристику клапана

6.3.3 При выполнении условия из 6.3.2:

_______________

при этом

Примечания

6.3.5 Следует провести испытания, установленные в 6.1 или 6.2, для ряда промежуточных углов установки лопаток клапана.

6.3.6 Следует рассчитать потери энергии и статического давления, полученные по результатам испытаний, используя коэффициент расхода.

6.3.7 Следует оформить результаты испытаний в виде требований к давлению и коэффициенту расхода для испытанных расходов и соответствующих положений клапана (если необходимо).

Примечание - Под положением клапана в настоящем стандарте имеется в виду как изменение углов установки лопаток, так и перемещение лопаток относительно исходного положения.

При определении потерь давления клапан следует испытывать в базовой компоновке: иметь воздуховоды на входе и выходе. При использовании данных этих испытаний для других компоновок клапана, когда перемещение воздуха из какой-либо камеры осуществляется через клапан в воздуховод и наоборот, или из камеры в камеру через клапан, следует учитывать дополнительные соответствующие потери.

Приложение А

(справочное)

Классификация утечек в клапане

А.1 Общие положения

В настоящем приложении представлена классификация утечек в закрытом клапане, а также в корпусе клапана.

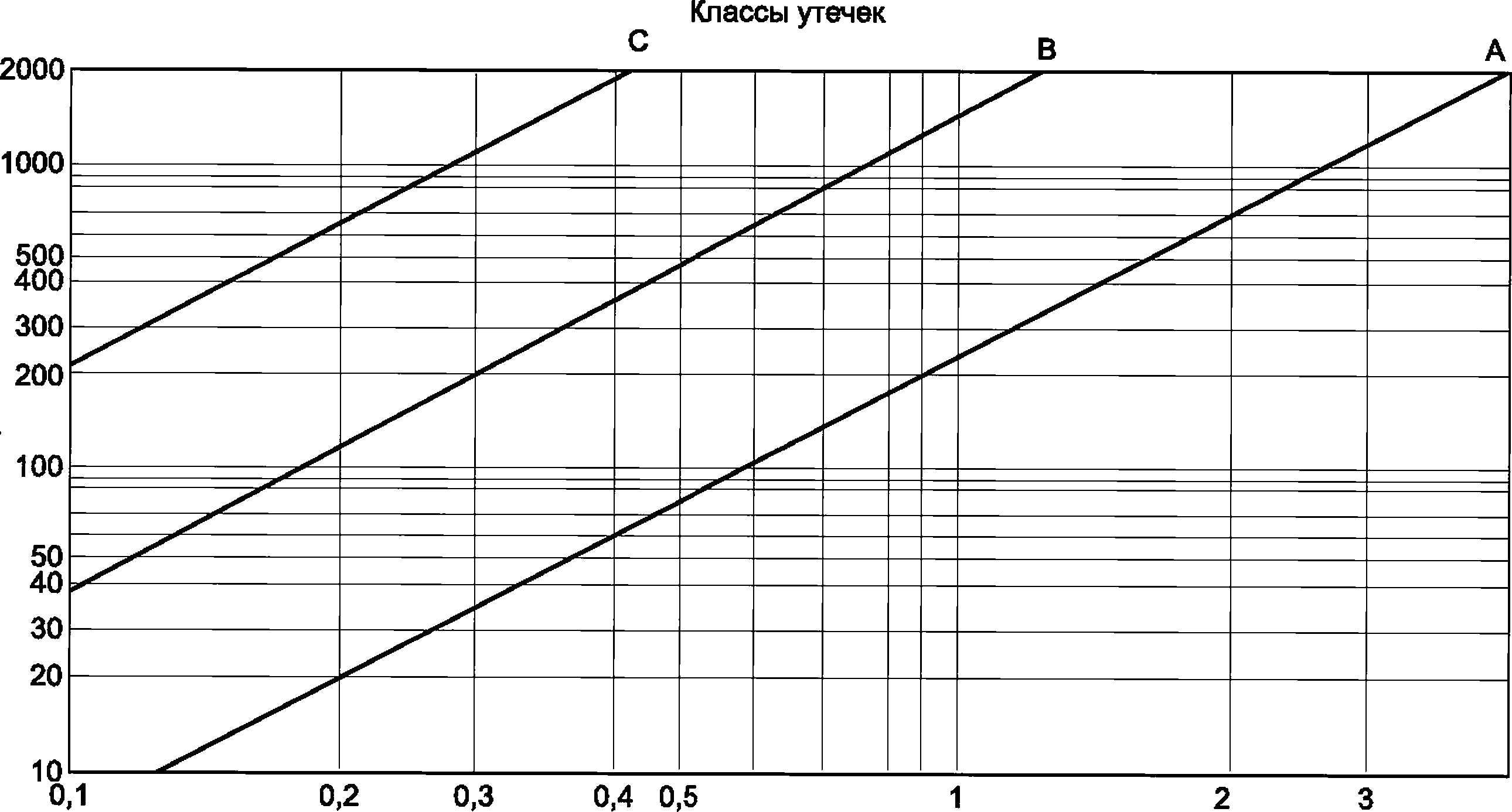

А.2 Утечка в закрытом клапане

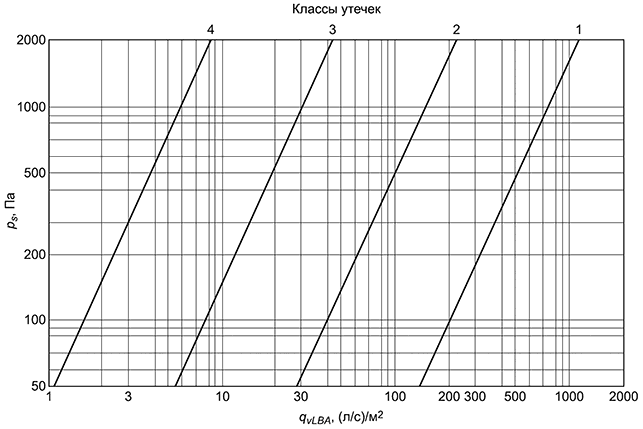

Диапазон величины утечек разделен на классы 0, 1, 2, 3 и 4, см. таблицу А.1:

Таблица А.1 - Классы утечек для клапанов

Класс утечки | Описание |

0 | Отсутствие необходимости контроля утечек, например, если установленный клапан не имеет функции перекрытия воздушного потока |

1, 2, 3, 4 | См. рисунок А.1, где показан допустимый для закрытого клапана максимальный удельный показатель утечки воздуха , для классов 1-4 - в зависимости от статического давления в воздуховоде . |

|

Рисунок А.1 - Классификация утечек в закрытом клапане

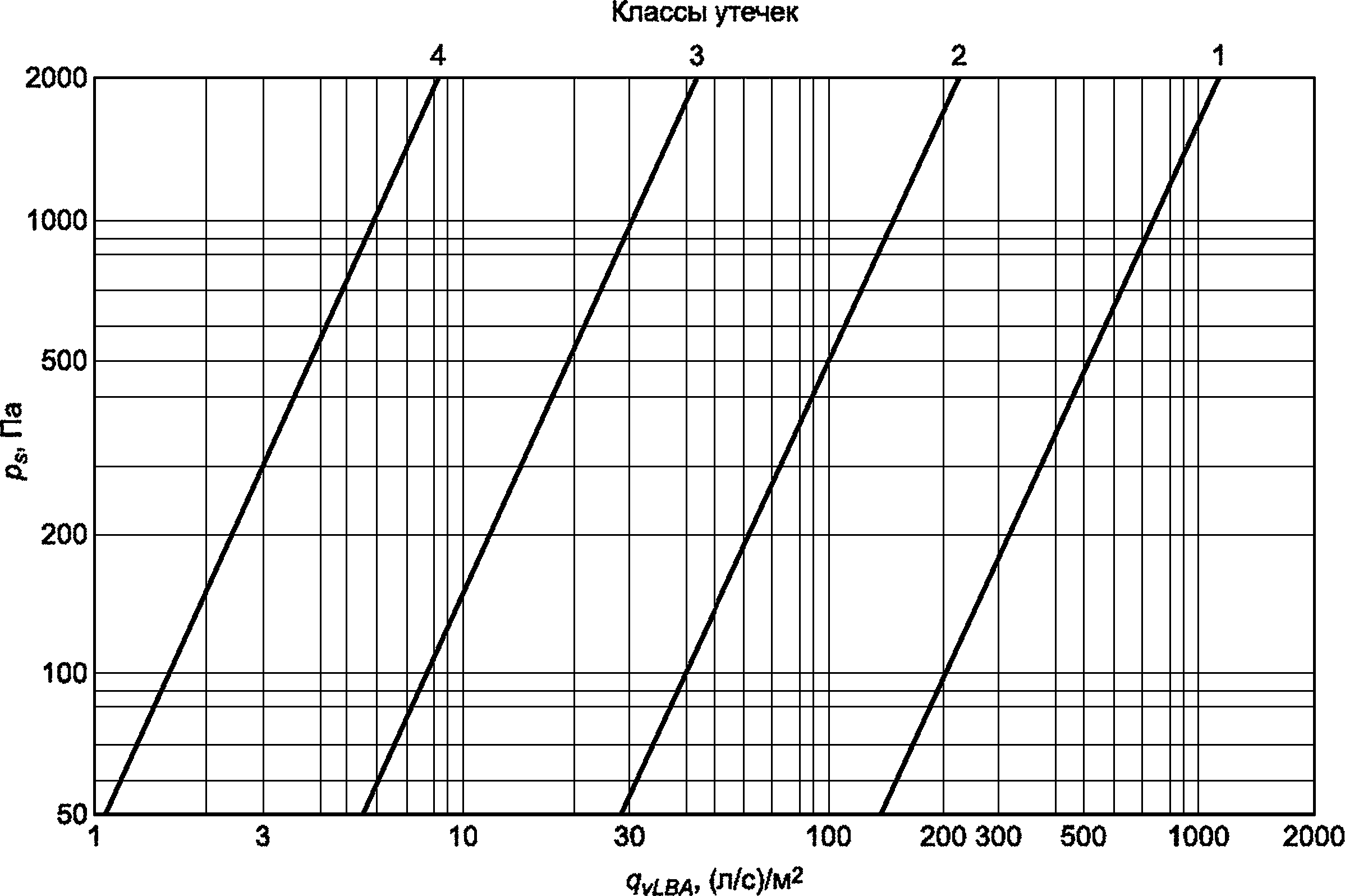

А.3 Утечка в корпусе клапана

Характеристики герметичности корпуса клапана связаны с классами герметичности воздуховодов следующим образом: за эталонную площадь корпуса клапана принимают периметр поперечного сечения клапана, умноженный на эквивалентную длину в 1 м.

|

Рисунок А.2 - Классификация утечек в корпусе клапана

Приложение Б

(справочное)

Механические испытания клапанов

Б.1 Общие положения

В настоящем приложении установлены следующие методы испытаний для определения механических характеристик клапанов:

а) определение максимального возможного давления в воздуховоде, обеспечивающего механическую целостность лопаток клапана в закрытом положении;

б) определение крутящего момента, необходимого для открытия и закрытия клапана;

в) определение максимально допустимого крутящего момента, прилагаемого к клапану без повреждения его конструкции.

Б.2 Приборы для измерения крутящего момента

Б.2.1 Измерение начального и рабочего крутящего момента следует проводить с помощью динамометра или других приборов измерения крутящего момента, позволяющие получить показания с погрешностью ±0,5 Н·м.

Б.2.2 Крутящий момент также можно определить с помощью тензометрического датчика, прикрепленного к рычажному механизму привода. Показания следует постоянно регистрировать, например, с помощью самописца.

Б.2.3 Оборудование по Б.2.1 должно иметь точность не менее ±0,2 Н·м и допускать возможность для измерения крутящего момента в 0,5 Н·м.

Б.3 Изменение давления для определения предельного значения устойчивости конструкции

Следует использовать испытательные стенды, конфигурация которых представлена на рисунках 1а) и 1б). При закрытом клапане следует поэтапно увеличивать статическое давление в воздуховоде. После чего давление снимают и измеряют остаточную деформацию конструкции клапана по отношению к исходному состоянию перед испытанием.

На следующем этапе увеличивают давление и проводят испытание заново. Когда остаточная деформация начинает увеличиваться при снятии давления после каждого приращения давления или возникает структурная нестабильность (т.е. появляются некоторые непредусмотренные свойства конструкции), следует зарегистрировать данное предельное давление и указать его.

Максимально допустимая остаточная деформация не должна составлять более 1/250 от начального размера конструкции.

Б.4 Испытания крутящего момента, необходимого для работы клапана, и определение его предельного значения, чтобы избежать повреждения конструкции

Б.4.1 Крутящий момент, необходимый для поворота лопаток клапана

Б.4.1.1 Чтобы определить требуемый крутящий момент следует подсоединить клапан к воздуховоду, как показано на рисунке Б.1. Когда клапан открыт, следует отрегулировать подачу воздуха так, чтобы скорость в воздуховоде составляла 10 м/с. Когда клапан закрыт, следует установить статическое давление на входе, равное

|

Рисунок Б.1 - Схема стенда для измерения крутящего момента

Б.4.1.3 Следует рассчитать коэффициент крутящего момента a, м, для каждого положения клапана по формуле

где T - измеренный крутящий момент при заданном положении клапана, Н·м;

Б.4.1.4 Следует представить полученные результаты в виде графика зависимости коэффициента крутящего момента от угла установки лопаток клапана.

Примечание - Для получения большего количества точек можно использовать дополнительные значения скорости движения воздуха (см. рисунок Б.2).

Б.4.2 Максимально допустимый крутящий момент

Б.4.2.1 Чтобы определить максимально допустимый крутящий момент, следует присоединить динамометр или другое устройство для измерения крутящего момента к приводу клапана.

Б.4.2.2 Постепенно, используя средства приложения нагрузки из 4.2.1, следует увеличивать нагрузку на клапан до тех пор, пока не образуется остаточная деформация клапана или привода, или будет достигнуто предельное значение крутящего момента, установленного изготовителем. Данное испытание следует проводить с полностью открытым и полностью закрытым клапаном.

Б.4.2.3 Следует зарегистрировать результаты испытаний, применительно к положению клапана (открытое или закрытое), и значение крутящего момента, Н·м, до остаточной деформации или предельное значение крутящего момента, установленного изготовителем (если оно ниже и деформации не произошло).

|

Приложение В

(справочное)

Коэффициент теплопередачи клапана

В.1 Общие положения

В вентиляционной системе, в которой имеется значительная разница в температуре воздуха между двумя сторонами закрытого клапана, иногда важно установить тепловые потери через клапан, обусловленные комбинацией утечки воздуха и теплопередачей конструкции клапана.

В случае плотно закрытого клапана основной вклад в тепловые потери вносит теплопроводность клапана. Тепловые потери из-за утечки воздуха также связаны с перепадом давления в закрытом клапане.

В.2 Область применения

Настоящее приложение устанавливает методы температурных испытаний закрытых клапанов с использованием метода замещающей стенки.

В.3 Определение тепловых потерь с использованием метода замещения

В.3.1 Для определения тепловых потерь в клапане следует провести два испытания на стенде, представленном на рисунке В.1.

В испытании 1 измеряют тепловые потери в самой теплоизолированной камере с установленной герметично в отверстие камеры замещающей стенкой, которая имеет такую же конструкцию, что и стенки испытательной камеры.

|

1 - испытательная теплоизолированная камера; 2 - замещающая стенка; 3 - нагревательный элемент; 4 - испытуемый клапан; 5 - нагнетательный вентилятор

Рисунок В.1 - Измерения для расчета коэффициента теплопередачи

В.3.3 Следует создать вентилятором избыточное давление в 50 Па и обеспечить нагревателем внутреннюю температуру воздуха не менее, чем на 30 K выше температуры окружающей среды. Следует не допускать воздействия лучевого тепла от нагревателя на термометр при измерении температуры внутри камеры.

В.3.4 Испытание 1

Все значения, используемые при проведении расчетов следует указать в протоколе испытаний.

В.3.5 Испытание 2

Следует заменить замещающую стенку герметично закрытым испытуемым клапаном и повторить действия из В.3.2-В.3.3.

Коэффициент теплопередачи через клапан рассчитывают по формуле

В.3.7. Протокол испытаний должен содержать все данные, используемые при проведении расчетов, и значение коэффициента теплопередачи клапана при избыточном давлении в 50 Па.

В.3.8 Протокол испытаний должен включать оценку погрешности измерений и вычислений.

УДК 66.065.54:006.354 | ОКС 91.140.30 |

Ключевые слова: воздушный клапан, испытания, утечка воздуха, герметичность клапана | |