ГОСТ Р 71375-2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Вентиляция зданий

ЭКСПЛУАТАЦИОННЫЕ ИСПЫТАНИЯ ОБОРУДОВАНИЯ ДЛЯ ВЕНТИЛЯЦИИ ЖИЛЫХ ПОМЕЩЕНИЙ

Испытание на определение рабочих характеристик механических приточных и вытяжных вентиляционных установок с воздуховодами, включая рекуперацию тепла

Ventilation for buildings. Performance testing of equipment for residential ventilation. Performance testing of ducted mechanical supply and exhaust ventilation units, including heat recovery

ОКС 91.140.30

Дата введения 2025-01-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 061 "Вентиляция и кондиционирование"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 сентября 2024 г. № 1220-ст

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

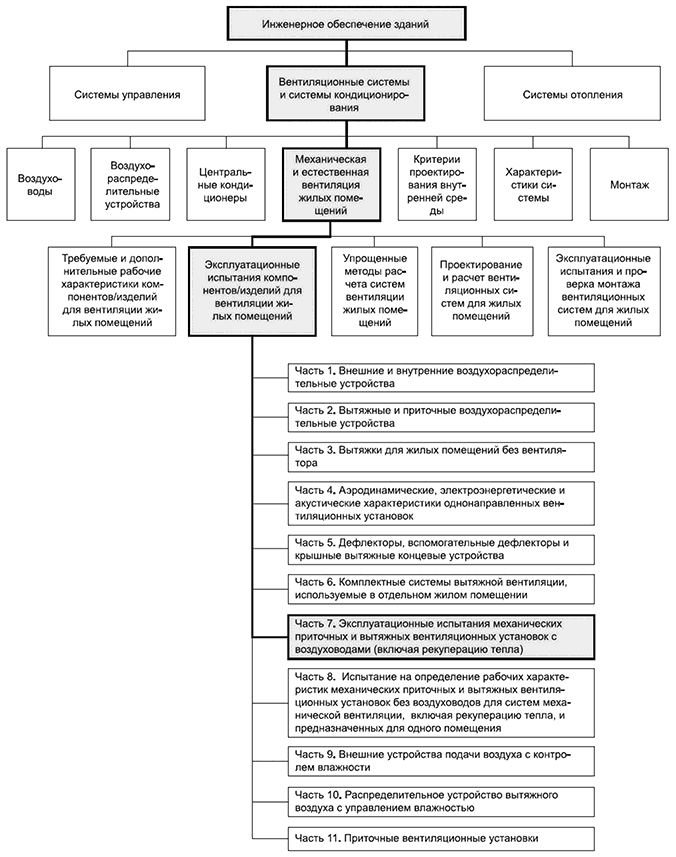

Место в инженерном обеспечении зданий, на которое распространяется действие настоящего стандарта, приведено на рисунке ниже.

|

1 Область применения

_______________

Настоящий стандарт не распространяется на воздуховоды и арматуру вентиляционных систем.

Настоящий стандарт не рассматривает качество вентилируемого воздуха.

Настоящий стандарт применим к вентиляционным агрегатам, содержащим в своем составе следующие устройства и их комбинации:

- приточные и вытяжные вентиляторы;

- воздушные фильтры;

- теплообменники "воздух - воздух" и/или тепловой насос "воздух - воздух" для рекуперации тепла воздуха;

- системы управления и контроля.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 10921 Вентиляторы радиальные и осевые. Методы аэродинамических испытаний

ГОСТ 31338 (ISO 5135:2020) Акустика. Определение уровней звуковой мощности воздухораспределительного оборудования, демпферов и клапанов в реверберационном помещении

ГОСТ 31352 (ИСО 5136:2003) Шум машин. Определение уровней звуковой мощности, излучаемой в воздуховод вентиляторами и другими устройствами перемещения воздуха, методом измерительного воздуховода

ГОСТ 31353.2 (ИСО 13347-3:2004) Шум машин. Вентиляторы промышленные. Определение уровней звуковой мощности в лабораторных условиях. Часть 2. Реверберационный метод

ГОСТ 31353.3 (ИСО 13347-3:2004) Шум машин. Вентиляторы промышленные. Определение уровней звуковой мощности в лабораторных условиях. Часть 3. Метод охватывающей поверхности

ГОСТ 31353.4 (ИСО 13347-4:2004) Шум машин. Вентиляторы промышленные. Определение уровней звуковой мощности в лабораторных условиях. Часть 4. Метод звуковой интенсиметрии

ГОСТ ISO/IEC 17025-2019 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ Р 58541.2 Кондиционеры, агрегатированные охладители жидкости и тепловые насосы для обогрева и охлаждения помещений, технологические чиллеры с компрессорами с электроприводом. Часть 2. Условия испытаний

ГОСТ Р 58541.3 Кондиционеры, агрегатированные охладители жидкости и тепловые насосы для обогрева и охлаждения помещений, технологические чиллеры с компрессорами с электроприводом. Часть 3. Методы испытаний

ГОСТ Р 58541.4 Кондиционеры, агрегатированные охладители жидкости и тепловые насосы для обогрева и охлаждения помещений, технологические чиллеры с компрессорами с электроприводом. Часть 4. Требования

ГОСТ Р 70064.1 (ИСО 16890-1:2016) Фильтры очистки воздуха общего назначения. Часть 1. Технические характеристики, требования и система классификации, основанная на эффективности улавливания взвешенных частиц (еРМ)

ГОСТ Р 70064.2 (ИСО 16890-2:2016) Фильтры очистки воздуха общего назначения. Часть 2. Определение фракционной эффективности и перепада давления

ГОСТ Р 70064.3 (ИСО 16890-3:2016) Фильтры очистки воздуха общего назначения. Часть 3. Определение зависимости пылезадерживающей способности и перепада давления от массы уловленной контрольной пыли

ГОСТ Р 70064.4 (ИСО 16890-4:2016) Фильтры очистки воздуха общего назначения. Часть 4. Метод кондиционирования для определения минимальной фракционной эффективности

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

внешняя утечка (external leakage): Утечка воздуха, циркулирующего внутри вентиляционного агрегата, в окружающую среду или незапланированное попадание внутрь вентиляционного агрегата внешнего воздуха. [ГОСТ Р 71374-2024, пункт 3.1] |

3.2

внутренняя утечка (internal leakage): Утечка внутри агрегата между потоками удаляемого и приточного воздуха. [ГОСТ Р 71374-2024, пункт 3.2] |

3.4

байпасная утечка на фильтре (filter bypass leakage): Нежелательное и неконтролируемое проникновение воздуха вокруг фильтрующего элемента и рамки фильтра. [ГОСТ Р 71374-2024, пункт 3.3] |

3.6

заявленный максимальный объемный расход воздуха (declared maximum air volume flow): Заявленный максимальный объемный расход воздуха’ агрегата при перепаде статического давления в 0 Па внутри и снаружи помещения. [ГОСТ Р 71374-2024, пункт 3.8] |

3.7

максимальный объемный расход воздуха (maximum air volume flow) : Заявленный или измеренный объемный расход воздуха, соответствующий максимальной настройке вентилятора агрегата при перепаде статического давления в 0 Па внутри и снаружи помещения. Примечание - Если значения объемных расходов приточного и вытяжного воздуха различны, то за значение максимального объемного расхода воздуха принимают меньшее из двух значений. [ГОСТ Р 71374-2024, пункт 3.9] |

3.8

заявленный минимальный объемный расход воздуха (declared minimum air volume flow): Заявленный минимальный объемный расход воздуха агрегата при заявленном базовом давлении. Примечание - Если значения объемных расходов приточного и вытяжного воздуха различны, то за значение минимального объемного расхода воздуха принимают большее из двух значений. [Адаптировано из ГОСТ Р 71374-2024, пункт 3.10] |

3.9

базовый объемный расход воздуха (reference air volume flow): Объемный расход воздуха, соответствующий базовому давлению. [Адаптировано из ГОСТ Р 71374-2024, пункт 3.11] |

Примечание - Для определения базового объемного расхода воздуха см. 7.2.2.3, таблица 9.

3.11

статическое давление агрегата (unit static pressure): Разность между статическим давлением на выходе из агрегата и полным давлением на входе. [ГОСТ Р 71374-2024, пункт 3.12] |

3.12

внешний перепад статического давления (external static pressure difference): Разность между статическим давлением на выходе из агрегата и статическим давлением на входе. [ГОСТ Р 71374-2024, пункт 3.13] |

3.15

температурный коэффициент (temperature ratio): Отношение разницы температур на входе и выходе одного из воздушных потоков к разнице температур входов обоих воздушных потоков. [ГОСТ Р 71374-2024, пункт 3.15] |

3.16

коэффициент влажности (humidity ratio): Отношение разности удельных влажностей на входе и выходе одного из воздушных потоков к разности удельных влажностей на входах обоих воздушных потоков. [ГОСТ Р 71374-2024, пункт 3.16] |

Примечания

1 Под воздушными потоками подразумевают поток, направленный на удаление воздуха, и приточный поток.

2 Удельная влажность - это отношение массы водяного пара к массе сухого воздуха.

3.17

потребляемая электрическая мощность (electrical power input): Среднее значение потребляемой электрической мощности, подводимой к оборудованию за определенный период времени при стандартных воздушных условиях. Примечания 1 Потребляемая электрическая мощность складывается из потребляемой мощности: - вентиляторов; - контроллеров, компрессоров, устройств безопасности оборудования, за исключением дополнительных электрических нагревательных устройств, не используемых для размораживания. 2 При проведении испытаний для холодного климата потребляемую мощность электронагревателя, предназначенного для размораживания, включают в общее значение потребляемой электрической мощности. [ГОСТ Р 71374-2024, пункт 3.17] |

3.18

максимальная потребляемая электрическая мощность (maximum electrical power input): Потребляемая электрическая мощность при максимальном расходе воздуха. [ГОСТ Р 71374-2024, пункт 3.18] |

3.19 вентиляторный блок (ventilation unit): Блок оборудования, заключенный в единый корпус, который включает в себя как минимум вентилятор и который может также включать соединения с воздуховодами, фильтры, змеевики теплообмена, электронагреватель или другие компоненты обработки воздуха.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

c | - концентрация индикаторного газа, ppm; |

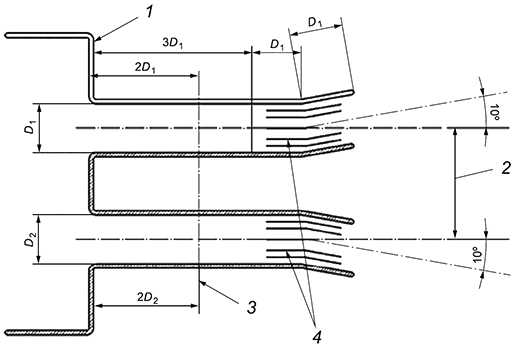

D | - диаметр измерительного воздуховода (см. рисунок 2), м; |

- диаметр патрубка (см. рисунок 2), м; | |

- отклонение от чистого коэффициента передачи рециркуляционного воздуха для конкретного момента времени; | |

- коэффициент передачи рециркуляционного воздуха для конкретного момента времени; | |

- уровень звуковой мощности, дБ; | |

- взвешенный по A уровень звуковой мощности, дБ; | |

- общий уровень звуковой мощности, дБ; | |

- уровень звуковой мощности для одного соединения воздуховода, дБ; | |

m | - масса, кг; |

N | - количество идентичных соединений воздуховодов; |

- потребляемая электрическая мощность, Вт; | |

- максимальная потребляемая электрическая мощность, Вт; | |

- потребляемая электрическая мощность при базовом объемном расходе воздуха, Вт; | |

- потребляемая электрическая мощность в условиях испытаний, измеренная при плотности , Вт; | |

- давление, Па; | |

- давление при максимальном объемном расходе воздуха, Па; | |

- базовое давление, Па; | |

- внешний перепад статического давления, Па; | |

- настраиваемый внешний перепад статического давления, Па; | |

- внешний перепад статического давления в условиях испытаний, измеренный при плотности , Па; | |

- полное давление агрегата, Па; | |

- статическое давление агрегата, Па; | |

- статическое давление агрегата в условиях испытаний, измеренное при плотности , Па | |

- статическое давление на стороне входа, Па; | |

- статическое давление на стороне выхода, Па; | |

- массовый расход воздуха, кг/с ; | |

- массовый расход сухого воздуха, кг/с ; | |

- массовый расход влаги, кг/с ; | |

- настраиваемый массовый расход воздуха, кг/с ; | |

- утечка на стороне удаляемого воздуха, кг/с ; | |

- утечка на стороне приточного воздуха, кг/с ; | |

- объемный расход воздуха, м /с ; | |

- внешняя утечка, м /с ; | |

- настраиваемый объемный расход, м /с ; | |

- внутренняя утечка, м /с ; | |

- максимальный объемный расход воздуха, м /с ; | |

- заявленный максимальный объемный расход воздуха, м /с ; | |

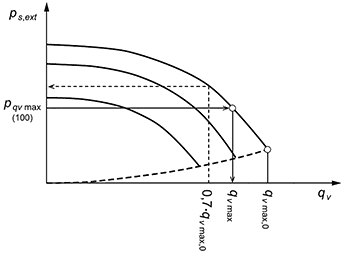

- максимальный объемный расход воздуха при нулевом давлении, м /с ; | |

- заявленный минимальный объемный расход воздуха, м /с ; | |

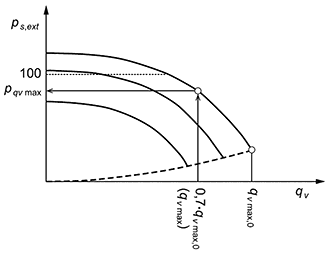

- базовый объемный расход воздуха, м /с ; | |

- коэффициент передачи рециркуляционного воздуха в поток удаляемого воздуха, %; | |

- расчетный коэффициент передачи рециркуляционного воздуха для конкретного момента времени в потоке удаляемого воздуха, %; | |

- коэффициент передачи рециркуляционного воздуха в поток приточного воздуха, %; | |

- расчетный коэффициент передачи рециркуляционного воздуха для конкретного момента времени, %; | |

v | - измеренная скорость воздуха в воздуховодах (см. рисунок 2), м/с; |

x | - удельная влажность, кг водяного пара/кг сухого воздуха; |

- температурный коэффициент; | |

- температурный коэффициент агрегата на стороне удаляемого воздуха; | |

- температурный коэффициент агрегата на стороне приточного воздуха; | |

- коэффициент влажности; | |

- коэффициент влажности агрегата на стороне удаляемого воздуха; | |

- коэффициент влажности агрегата на стороне приточного воздуха; | |

- температура воздуха, °C; | |

- температура по влажному термометру, °C; | |

- плотность воздуха при стандартных воздушных условиях (20 °C и 101325 Па), кг/м ; | |

- плотность воздуха в испытательной камере, кг/м ; | |

COP | - коэффициент энергоэффективности в режиме нагрева (coefficient of performance); |

EER | - коэффициент энергоэффективности в режиме охлаждения (energy efficiency ratio); |

POM | - потребляемая мощность в рабочем режиме (power input in operable mode); |

PSM | - потребляемая мощность в режиме ожидания (power input in standby mode). |

5 Категории теплообменников

Категории теплообменников установлены в таблице 1.

Таблица 1 - Категории теплообменников

Категория | Описание |

HRC1 | Рекуперативные теплообменники (например, воздухо-воздушные пластинчатые или трубчатые теплообменники) |

HRC1a | Рекуперативные теплообменники категории 1a предназначены для передачи явной теплоты от одного воздушного потока к другому без движущихся частей. Поверхности теплообмена выполнены в виде пластин или трубок. Данный теплообменник может иметь конструкцию с параллельным потоком, поперечным потоком или противопотоком или их комбинацию |

HRC1x | Рекуперативные теплообменники категории 1x предназначены для передачи полной теплоты с проникновением пара от одного воздушного потока к другому без движущихся частей. Поверхности теплообмена выполнены в виде пластин или трубок. Данный теплообменник может иметь конструкцию с параллельным потоком, поперечным потоком или противопотоком или их комбинацию |

HRC3 | Регенеративные теплообменники (например, роторный теплообменник ) |

Регенеративные теплообменники имеют разную степень рекуперации влаги в зависимости от используемого материала (например, теплообменники "конденсационный ротор/негигроскопический ротор", "гигроскопический ротор" и "сорбционный ротор"). | |

Роторный теплообменник - это устройство, включающее теплообменник-рекуператор с вращающимся рабочим колесом с целью передачи теплоты (явной или полной) от одного воздушного потока к другому. Он состоит из материала, обеспечивающего также передачу скрытой теплоты, приводной механизм, корпус или раму, а также любые уплотнения, которые предусмотрены для предотвращения утечек воздуха из одного воздушного потока в другой. | |

6 Требования

Для оценки тепловых характеристик аэродинамические характеристики, включая все утечки, должны быть подтверждены испытаниями, проведенными отдельно или совместно с испытанием тепловых характеристик (см. 7.3).

Следует подтвердить три аэродинамические характеристики (см. 7.2):

- график (диаграмму) зависимости расхода/давления воздуха.

Другие характеристики, например байпасная утечка на фильтрах, не являются обязательными.

Испытания на определение тепловых характеристик не следует проводить с учетом неопределенностей измерений, когда утечки в соответствии с 7.2.1 слишком велики. Агрегаты должны соответствовать классу утечек, установленных в таблице 2.

Таблица 2 - Допустимые утечки

Расположение вентилятора | Допустимый измеренный класс утечки |

Вытяжной вентилятор перед теплообменником и приточный вентилятор после теплообменника | A1, B1 |

Приточный вентилятор перед теплообменником и вытяжной вентилятор после теплообменника | A1, A2, B1, B2 |

Другие расположения вентилятора | A1, A2, A3, B1, B2, B3 |

Изготовитель должен предоставить следующую информацию:

а) обязательные позиции:

1) максимальный объемный расход воздуха,

2) минимальный объемный расход воздуха,

3) минимальную рабочую температуру наружного воздуха,

4) классы фильтров для приточного и вытяжного воздуха в соответствии с ГОСТ Р 70064.1, ГОСТ Р 70064.2, ГОСТ Р 70064.3, ГОСТ Р 70064.4,

5) возможности балансировки по объемному расходу,

6) функции защиты от замерзания и способы управления ими (при проведении испытаний для холодного климата),

7) категорию теплообменника,

8) регулировку очистки и/или настройки давления на рабочем колесе при рекуперации тепла для всех рабочих режимов,

9) номинальную скорость вращения рабочего колеса при рекуперации тепла;

б) дополнительные информационные позиции:

1) параметры управления и датчики,

2) типы вентиляторов и регулирование скорости,

3) возможность дистанционного управления,

4) руководство по монтажу.

7 Методы испытаний

7.1 Общие положения

Испытания следует проводить с агрегатом, содержащим все предусмотренные конструкцией компоненты для использования по назначению, которые устанавливают в соответствии с инструкциями по монтажу.

Перепад давления устанавливают в следующей пропорции: 1/3 на удаляемой и наружной стороне и 2/3 на приточной и вытяжной стороне.

Испытания проводят при напряжении в 230 В, которое следует поддерживать в течение всего испытания с точностью ±1%. Если при проведении испытаний агрегата требуется устройство регулирования напряжения (трансформатор), это устройство также должно быть поставлено с агрегатом или четко идентифицировано. При проведении расчетов следует учитывать потребляемую мощность такого устройства.

7.2 Определение аэродинамических характеристик

7.2.1 Утечки

7.2.1.1 Общие положения

Существует два метода оценки утечек; испытание давлением и испытание индикаторным газом (см. приложения А и Б).

Метод испытания давлением применяют для классификации внешних и внутренних утечек теплообменника категории HRC1, а также внешних утечек теплообменников категории HRC3.

Метод испытания индикаторным газом применяют для классификации внешних и внутренних утечек теплообменника категории HRC3 с использованием камерного метода, а также внутренних утечек теплообменников категории HRC3 с использованием метода испытания индикаторным газом в воздуховоде.

Существует четыре класса утечек в зависимости от отношения утечки воздуха к базовому объемному расходу воздуха.

7.2.1.2 Метод испытания давлением (внутренняя и внешняя утечка) и классификация

Метод испытания давлением применяют для классификации утечек агрегатов с теплообменником категории HRC1, используя таблицу 3.

Таблица 3 - Классификация утечек. Метод испытания давлением

Класс утечки | Испытание давлением | |

Внутренняя утечка (при 100 Па) | Внешняя утечка (при 250 Па) | |

A1 | 3% | 3% |

A2 | 7% | 7% |

A3 | 14% | 14% |

Без классификации | >14% | >14% |

Внешнюю и внутреннюю утечки измеряют в соответствии с приложением А.

Во время испытаний давлением на внешние и внутренние утечки вентиляторы испытуемого агрегата следует отключить.

На основании не менее трех точек, равномерно распределенных между 100-300 Па, результаты измерений следует представить в виде графика (диаграммы). Значение внешней утечки для 250 Па не допускается получать путем экстраполяции.

Необходимо приводить информацию о примененном повышенном или пониженном давлении. Если одно из этих испытаний не требуется (см. таблицу 4), в протоколе испытаний следует указать "не требуется".

Таблица 4 - Условия для применения давления при испытании на внешнюю и внутреннюю утечку

Положение приточного вентилятора | Положение вытяжного вентилятора | Условия испытаний на внешние утечки | Условия испытаний на внутренние утечки |

Перед теплообменником | Перед теплообменником | Повышенное давление | Повышенное и пониженное давление |

Перед теплообменником | После теплообменника | Повышенное и пониженное давление | Пониженное давление |

После теплообменника | Перед теплообменником | Повышенное и недостаточное давление | Повышенное давление |

После теплообменника | После теплообменника | Пониженное давление | Повышенное и пониженное давление |

На основании точек измерений, равномерно распределенных между 50-200 Па, полученные результаты представляют в виде графика (диаграммы).

Значение внутренней утечки при 100 Па не допускается получать путем экстраполяции.

7.2.1.3 Метод испытания индикаторным газом

Метод испытания индикаторным газом применяют для классификации утечек теплообменников категории HRC3. Для этого существует два варианта (см. приложение Б):

- камерный метод с индикаторным газом (далее - камерный метод);

- метод испытания индикаторным газом в воздуховоде (далее - воздуховодный метод), определяющий внешнюю утечку при помощи создания давления с применением индикаторного газа внутри воздуховода.

В случае использования камерного метода с индикаторным газом применяют классификацию, установленную в таблице 5. В случае использования метода испытания индикаторным газом в воздуховоде применяют классификацию, установленную в таблице 6.

Камерный метод возможно использовать во всех случаях, в то время как воздуховодный метод применим только в случае, если агрегат относится к классу C1, C2 или C3 в соответствии с таблицей 6, что означает, что утечка через корпус незначительна.

Таблица 5 - Классификация утечек. Камерный метод с индикаторным газом

Класс утечки | Общий коэффициент передачи в приточном воздухе |

B1 | 1% |

B2 | 2% |

B3 | 6% |

Без классификации | >6% |

Таблица 6 - Классификация утечек. Метод испытания индикаторным газом в воздуховоде

Класс утечки | Метод испытания индикаторным газом | Испытание давлением |

Коэффициент передачи от вытяжного к приточному воздуху | Внешняя утечка (при 250 Па) | |

C1 | 0,5% | 3% |

C2 | 2% | 3% |

C3 | 4% | 3% |

Без классификации | >4% | >3% |

Для коэффициента внутренней передачи от вытяжного воздуха к приточному расход воздуха следует измерять в соответствии с 7.2.2 при базовом объемном расходе воздуха.

Если в результате испытания одного агрегата получены разные классы, ему присваивают низший класс. Агрегату следует присваивать один класс утечки.

7.2.2 График (диаграмма) зависимости расхода/давления воздуха

7.2.2.1 Общие положения

Характеристики расхода/давления для приточного и вытяжного воздуха следует определять в соответствии с ГОСТ 10921 для стандартных воздушных условий (20°C, 101325 Па), при этом на характеристики сильно влияют условия выше по течению (профиль скорости, возможное наличие завихрений и т.д.). Условия ниже по течению обычно не влияют на работу агрегата, но характеристики воздушного потока после агрегата, особенно завихрения, могут влиять на потери в сети, и их следует учитывать при проектировании вентиляционной установки.

Таблица 7 - Определение внешнего перепада статического давления

Метод определения значения | Внешний перепад статического давления, на испытательной установке с воздуховодами категории D |

Прямое измерение | минус |

Расчет на основе статического давления агрегата, | |

Расчет на основе полного давления агрегата, | |

Примечание - - статическое давление на входе, Па; | |

- статическое давление на выходе, Па; | |

- плотность воздуха при стандартных воздушных условиях (20 °C и 101325 Па) - 1,2 кг/м ; | |

v - измеренная скорость воздуха в воздуховоде, м/с. | |

Для каждого графика (диаграммы) проводят измерения не менее чем в восьми равномерно распределенных точках. Для каждого вентилятора строят три графика (диаграммы) для минимальной, максимальной и промежуточной настройки, включающей контрольную точку. Если три графика (диаграммы) построить невозможно (например, из-за двухскоростного двигателя), допускается построить два графика (диаграммы).

Если применяют соединительный короб, его следует спроектировать и изготовить в соответствии с приложением В и описать в протоколе испытаний.

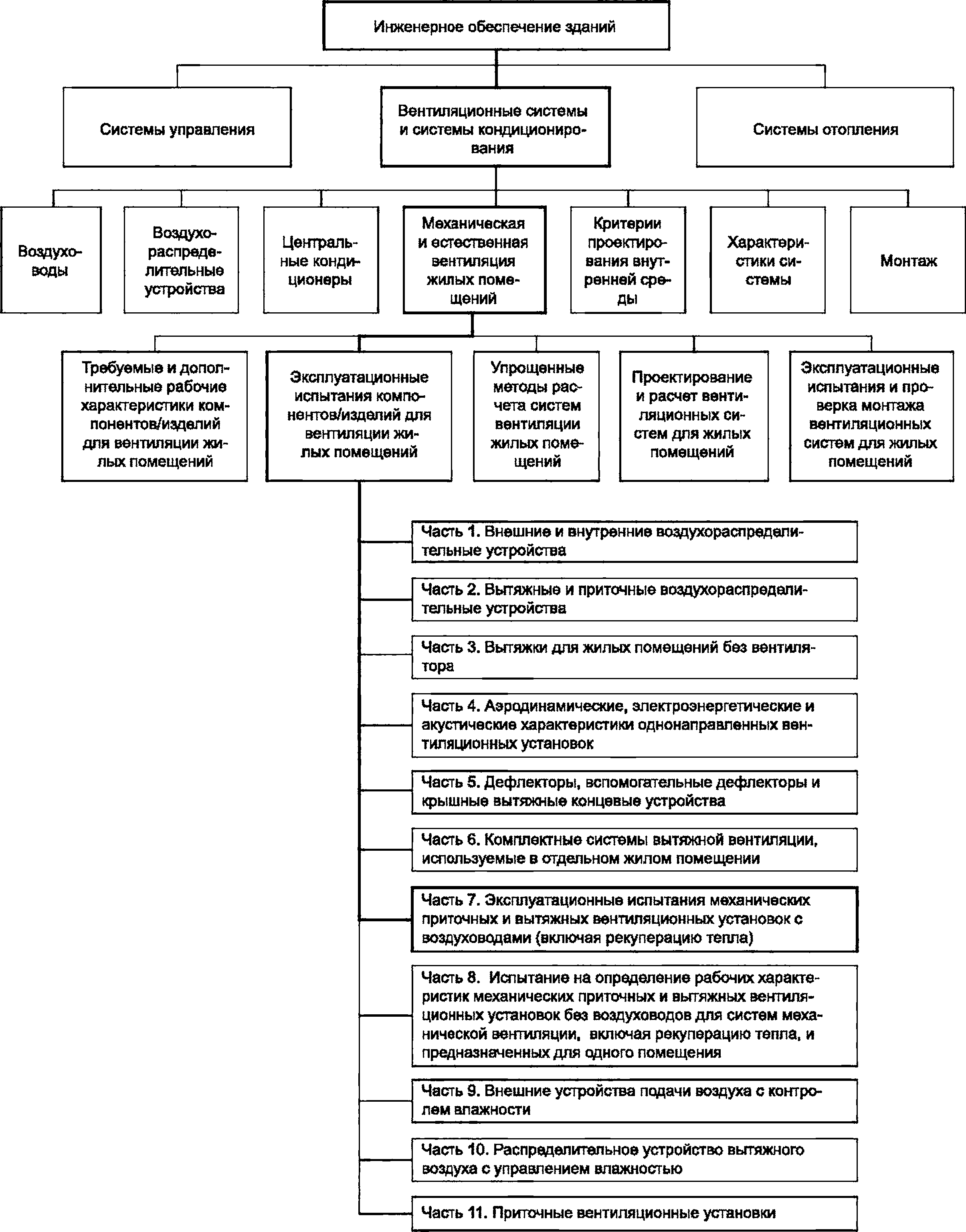

|

1 - измерение давления; 2 - измерение температуры и влажности; 3 - испытуемый агрегат; 4 - вытяжной воздух; 5 - приточный воздух; 6 - перфорированная пластина; 7 - соединение; 8 - удаляемый воздух; 9 - наружный воздух

Рисунок 1 - Испытательная установка и условия испытаний для блока с одним входом/выходом

|

Рисунок 2 - Испытательная установка и условия испытаний для блока с несколькими входами/выходами

7.2.2.2 Определение максимального объемного расхода воздуха и соответствующего давления

Таблица 8 - Максимальный объемный расход и давление воздуха

Тип агрегата | при | ||

Агрегат с воздуховодами (категория D) | 100 Па | 100 Па | при 100 Па |

<100 Па | при | ||

Примечание - ограничен 70% максимального объемного расхода воздуха при нулевом давлении как минимум чтобы гарантировать, что агрегаты с воздуховодами оцениваются в пределах их рабочего диапазона. | |||

7.2.2.3 Определение базового объемного расхода воздуха и базового давления

Таблица 9 - Базовый объемный расход воздуха и базовое давление

Тип агрегата | при | ||

Агрегат с воздуховодами (категория D) | 100 Па | 50 Па | |

<100 Па | |||

Базовое давление применяют к графику (диаграмме) расхода как приточного, так и вытяжного воздуха. | |||

Базовое давление составляет 50 Па. Если базовое давление недостижимо при доступных настройках, то его принимают равным давлению при при следующей настройке, превышающей 50 Па (см. рисунок Д.1). | |||

Базовое давление соответствует . Если базовое давление недостижимо с имеющимися настройками, то его принимают равным при при следующей настройке, превышающей (см. рисунок Д.1). | |||

Для агрегатов, имеющих настройки с фиксированными расходами воздуха: если базовый объемный расход воздуха недостижим при с помощью доступных настроек, то его принимают равным следующей доступной настройке, превышающей . | |||

7.2.3 Потребляемая электрическая мощность

В активном режиме агрегат подключают к источнику питания и обеспечивают его работу по назначению со всеми необходимыми настройками.

Если имеется режим ожидания, в котором вентиляторы не работают, а активны только компоненты управления (необходимые для работы внутреннего или внешнего блока), то потребляемую мощность следует также измерить и для данного режима.

7.2.4 Байпасная утечка на фильтре

Характеристики байпасной утечки на фильтре определяют визуальным осмотром, включающим в себя проверку:

- конструкции воздушных фильтров и рамок фильтров, которые должны обеспечивать простоту сборки и плотную посадку;

- вероятности нарушения герметичности под воздействием влаги (используемые материалы не должны быть подвержены такого рода воздействию, например металлический, пластиковый или пропитанный влагоотталкивающим составом картонный каркас).

7.3 Определение тепловых характеристик

7.3.1 Общие положения

Агрегаты с теплообменником "воздух - воздух" испытывают в соответствии с 7.3.5 и 7.3.6, а агрегаты, включающие тепловой насос, который использует наружный и удаляемый воздух, - в соответствии с 7.3.7. Если блок содержит обе эти позиции, его следует испытать:

- с теплообменником "воздух - воздух" по 7.3.5 и 7.3.6 (тепловой насос выключен);

- тепловым насосом в соответствии с 7.3.7, с теплообменником "воздух - воздух" внутри.

Примечание - Компоновки агрегатов приведены в приложении Е.

Для получения достоверных тепловых характеристик аэродинамические характеристики, включая все утечки, следует определить до или вместе с проведением испытаний для получения тепловых характеристик.

Для теплообменников категории HRC3 используют номинальную скорость вращения ротора, указанную изготовителем.

Для роторных теплообменников категории HRC3 сектор теплообмена должен быть чистым в соответствии с рекомендациями изготовителя.

Нагреватели в агрегате следует выключить во время испытаний, за исключением испытаний для холодного климата.

Если агрегат предназначен для работы при температуре наружного воздуха ниже минус 15°C, то испытание для холодного климата проводят в соответствии с 7.3.3.2.

7.3.2 Условия испытаний

Температурные коэффициенты для приточного и вытяжного воздуха определяют для базового расхода и (необязательно) для минимального или максимального расхода воздуха. Полученные значения регистрируют.

Коэффициенты влажности для приточного и вытяжного воздуха измеряют для базового расхода и (необязательно) для минимального или максимального расхода воздуха. Полученные значения регистрируют и указывают для теплообменников категорий HRC1x и HRC3.

Примечание - Если коэффициенты для приточного и вытяжного воздуха сильно различаются, возможны несколько причин: мостик холода, утечка, потребляемая мощность вентилятора. Чтобы определить причину, сравнивают результаты испытаний с теплоизоляцией корпуса и без нее или используют индикаторный газ для определения утечек.

Не следует вносить поправку на соотношение температур для потребляемой мощности вентиляторов или других компонентов.

7.3.3 Температурные условия

7.3.3.1 Стандартные испытания

Тепловые испытания следует проводить при температурных режимах стандартных испытаний в соответствии с типом и назначением рекуператора (см. таблицу 10). Точки испытаний:

- точка 1 - испытание сухим воздухом; следует проводить для всех агрегатов;

- точка 2 промежуточная (на образование конденсата) и является обязательной для агрегатов с теплообменниками категории HRC1x и HRC3 и необязательной для агрегатов категории HRC1a;

- точка 3 является дополнительной точкой, предназначенной для получения экстремальных условий образования конденсата.

Таблица 10 - Температурные условия для стандартных испытаний

Параметры | Точки испытаний | ||

1 | 2 | 3 | |

Категория теплообменника | |||

HRC1 и HRC3 (обязательная точка) | HRC1a (необязательная точка) и HRC1x и HRC3 (обязательная точка) | HRC1 и HRC3 (необязательная точка) | |

Вытяжной воздух | |||

Температура , °C | 20 | 20 | 20 |

Температура по влажному термометру , °C | 12 | 15 | 12 |

Наружный воздух | |||

Температура , °C | 7°С | 2°С | -7°С |

Температура по влажному термометру , °C | - | 1°C | -8°С |

7.3.3.2 Испытания для холодного климата (точка 4)

Температуру наружного воздуха постепенно снижают с 2°C до минус 15°C в течение не менее трех часов.

Испытание проводят в течение не менее 6 ч и не более 24 ч, начиная с момента, в котором расход воздуха стабилизируется.

Испытание считается успешным, если температуры и массовые расходы во время рабочих циклов стабилизируются без опасного обледенения агрегата.

После испытания для холодного климата агрегат осматривают визуально. Такую проверку проводят сразу после размораживания или других подобных действий. Результаты наблюдения регистрируют в протоколе испытаний в части влияния обледенения и конденсации на работу устройства рекуперации тепла и отвода конденсата.

В таблице 11 установлены температурные условия испытаний для холодного климата.

Таблица 11 - Температурные условия при испытаниях для холодного климата

Параметры | Испытание для холодного климата, точка 4 |

Категория теплообменника: HRC1 и HRC3 | |

Вытяжной воздух | |

Температура , °C | 20 |

Температура по влажному термометру, , °C | 12 |

Наружный воздух | |

Температура , °C | -15 |

Температура по влажному термометру , °C | - |

7.3.4 Процедура испытаний

Температурные коэффициенты и коэффициенты влажности получают путем установления средних значений температур по сухому и влажному термометрам в секциях 11, 22, 21 и (необязательно) в секции 12 в случае определения температурного коэффициента удаляемого воздуха.

В каждом из воздуховодов, подсоединенных к агрегату, следует предусмотреть плоскость сечения воздуховода для измерения температуры воздуха:

- для диаметра, не превышающего 125 мм, - в трех точках, равномерно распределенных по сечению;

- диаметра более 125 мм - в пяти точках, равномерно распределенных по сечению.

Расстояние между блоком и измерительной плоскостью должно быть таким, чтобы изменение средней температуры воздуха в воздуховодах не превышало 0,1 К.

Неопределенности каждого измерения должны соответствовать значениям, приведенным в таблице 12.

Таблица 12 - Неопределенности измерений

Измеряемое количество | Неопределенность измерения |

Температура по сухому термометру, K | ±0,2 |

Температура по влажному термометру, K | ±0,3 |

Объемный расход воздуха | не более 3 м /ч или 3% |

Результаты следует представить в соответствии с неопределенностями измерений.

Установившееся состояние считают достигнутым, когда все измеряемые величины остаются постоянными без необходимости изменения заданных характеристик в течение минимального периода времени 1 ч с учетом допустимых отклонений, установленных в таблице 13. Периодические колебания измеренных величин, вызванные срабатыванием устройств регулирования и контроля, допускаются при условии, что среднее значение таких колебаний не превышает допустимых отклонений, указанных в таблице 13.

Необходимо непрерывно записывать все значимые данные. В случае записывающих приборов, которые работают циклически, их следует отрегулировать таким образом, чтобы полная запись производилась не реже одного раза каждые 30 с.

Продолжительность измерений - не менее 30 мин.

Таблица 13 - Допустимые отклонения от заданных значений

Параметр | Допустимое отклонение средних арифметических значений от заданных значений | Допустимое отклонение отдельных измеренных значений от заданных значений |

Воздух (приточный и вытяжной) | ||

Температура на входе (сухой термометр), K | ±0,3 | ±1 |

Температура на входе (влажный термометр), K | ±0,3 | ±1 |

Объемный расход, % | ±5 | ±10 |

Давление,% | - | ±10 |

Напряжение, % | ±1 | ±1 |

7.3.5 Оценка на стороне приточного воздуха (обязательное измерение)

7.3.6 Оценка со стороны удаляемого воздуха (необязательное измерение)

7.3.7 Характеристики теплового насоса

Если в систему входит тепловой насос, испытания на определение рабочих характеристик состоят из определения теплопроизводительности и СОР теплового насоса, которые определяют в соответствии с ГОСТ Р 58541.2, ГОСТ Р 58541.3, ГОСТ Р 58541.4.

Испытания проводят в соответствии с температурными условиями, установленными в таблице 14. Температурные условия, указанные в таблице 14, неприменимы для определения значений расхода воздуха.

Таблица 14 - Температурные условия для испытания тепловых характеристик

Температура на входе вытяжного воздуха по сухому термометру (влажному термометру), °C | Температура наружного воздуха на входе по сухому термометру (влажному термометру), °C |

20 (12) | 7 (6) |

20 (12) | 2 (1) |

20 (12) | -7 (-8) |

Для теплового насоса с реверсивным циклом следует определить холодопроизводительность и EER для температурных условий, установленных в таблице 15.

Таблица 15 - Температурные условия для испытания режима охлаждения

Точка испытаний | Температура на входе вытяжного воздуха по сухому термометру (влажному термометру), °C | Температура наружного воздуха на входе по сухому термометру (влажному термометру),°C |

1 (обязательная) | 27 (19) | 35 (24) |

2 (необязательная) | 27 (19) | 27 (19) |

Для условий эксплуатации испытания проводят в соответствии с 7.3.2 для базового расхода воздуха и (необязательно) для минимального или максимального расхода воздуха. Полученные значения регистрируют.

Характеристики нагрева и/или охлаждения определяют в соответствии с методами и процедурами испытаний, установленными в ГОСТ Р 58541.3.

7.3.8 Характеристики комбинации теплового насоса и теплообменника "воздух - воздух"

Если система включает теплообменник-рекуператор "воздух - воздух" и тепловой насос, который использует наружный и удаляемый воздух, эксплуатационные испытания проводят по 7.3.5, 7.3.6 при выключенном тепловом насосе и 7.3.7, при этом температурные условия определяют на входах комбинированной системы в режиме нагрева и охлаждения, где это применимо.

Если система предназначена для работы путем смешения вытяжного воздуха и дополнительного наружного воздуха в испарителе с соотношением, указанным изготовителем, то следует провести дополнительные испытания для определения характеристик системы при такой конфигурации работы. Данные эксплуатационные испытания следует проводить в соответствии с 7.3.7 и при дополнительном расходе наружного воздуха, указанном изготовителем. В таблицах 14 и 15 установлены температурные условия на входе в комбинированную систему.

Потребляемую электрическую мощность и расходы воздуха измеряют и регистрируют.

7.4 Определение акустических характеристик

7.4.1 Общие положения

Испытания на определение акустических характеристик включают в себя измерение шума, излучаемого через корпус, и уровня звуковой мощности в местах соединений воздуховодов и агрегата.

Для агрегатов, включающих тепловой насос, все компоненты, необходимые для рекуперации тепла, должны функционировать во время акустических испытаний. В настоящем стандарте для агрегатов с тепловым насосом рассмотрены акустические испытания вентиляционной части агрегата. Если в агрегате существует возможность регулировки объемного расхода воздуха, то при проведении акустических испытаний вентиляционной части его не следует регулировать.

7.4.2 Шум, излучаемый через корпус агрегата

Акустические измерения следует выполнять в соответствии с техническими методами, описанными в ГОСТ 31353.2, ГОСТ 31353.3, ГОСТ 31353.4.

Агрегат устанавливают согласно инструкциям изготовителя.

Для снижения звуковой мощности, излучаемой воздуховодами, следует использовать только жесткие воздуховоды.

Необходимо обеспечить, чтобы шум, излучаемый воздуховодами, не влиял на измерение шума, излучаемого устройством. Если излучение воздуховода слишком велико, используют звукоизолированные воздуховоды.

Лабораторные устройства управления расходом воздуха не должны создавать помехи акустическим измерениям.

Уровни звуковой мощности следует определять как минимум при базовом объемном расходе воздуха и базовом давлении. В протокол испытаний включают следующие данные:

- уровни звуковой мощности в октавных полосах частот от 125 до 8000 Гц;

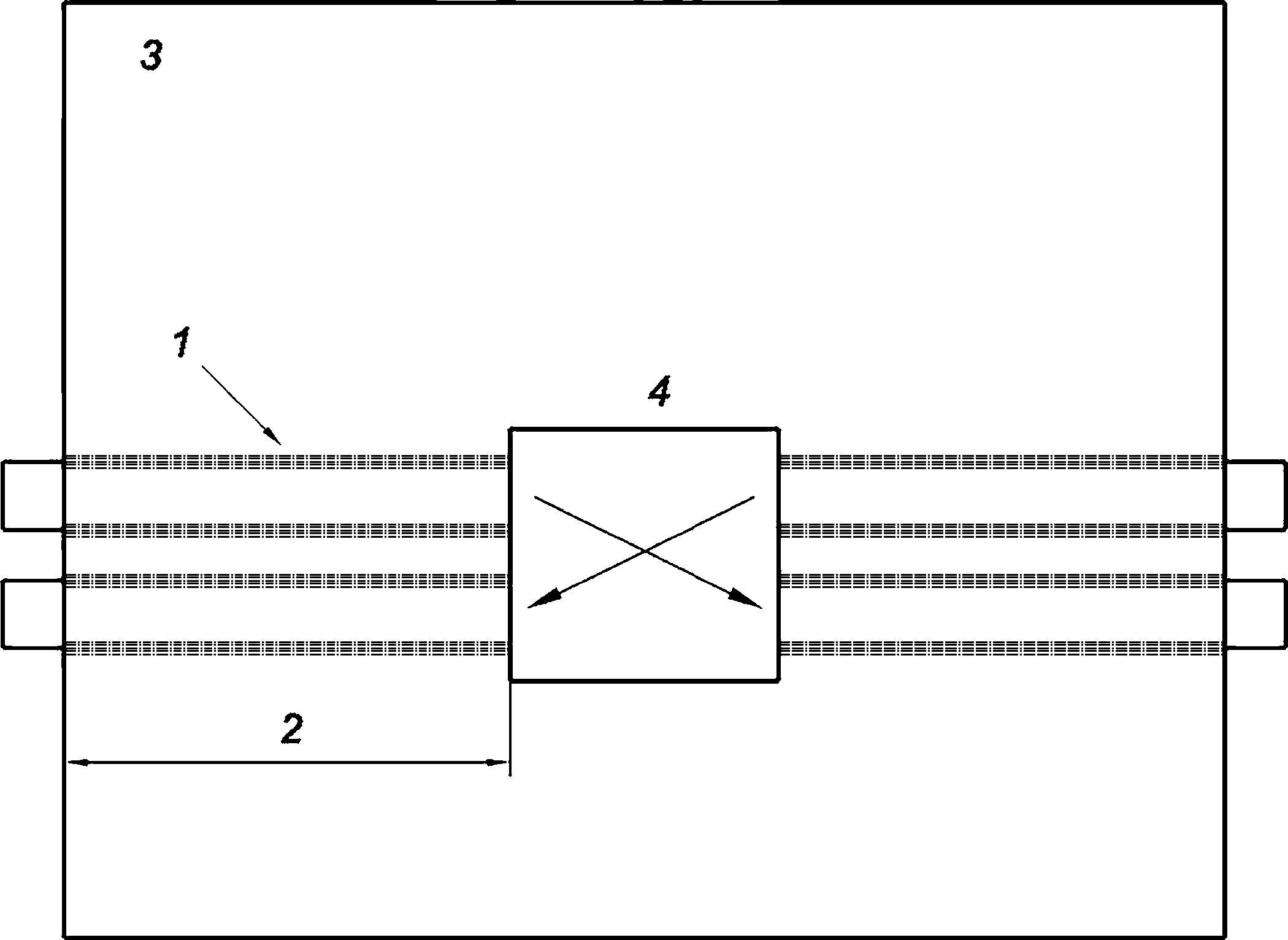

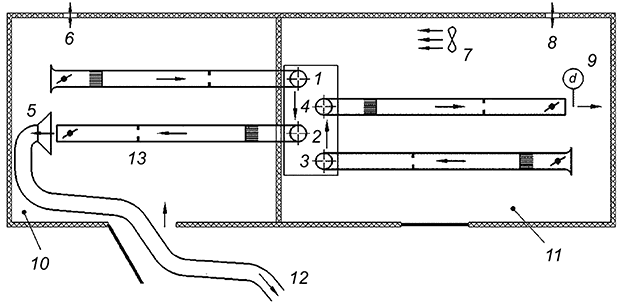

Пример испытательной установки приведен на рисунке 3.

|

1 - жесткий воздуховод; 2 - минимальная длина; 3 - испытательная камера; 4 - испытуемый агрегат

Рисунок 3 - Пример испытательной установки для измерения шума, производимого агрегатом через корпус

7.4.3 Уровень звуковой мощности в соединениях воздуховодов с агрегатом

Акустические измерения следует выполнять по ГОСТ 31338 путем идентификации входного/выходного блока как оконечного блока или воздуховода по ГОСТ 31352.

Согласно ГОСТ 31338 коррекцию на конец воздуховода следует применять к уровням звуковой мощности, измеренным на выходе из воздуховода (в реверберационном помещении), для определения уровней звуковой мощности на каждом соединении воздуховода и агрегата.

Лабораторные устройства управления расходом воздуха не должны создавать помехи акустическим измерениям.

Звукоизолирующий материал не должен находиться внутри воздуховода, в котором проводят измерения.

Агрегат устанавливают согласно инструкциям изготовителя.

Уровни звуковой мощности на каждом соединении воздуховода с агрегатом следует определять при базовом объемном расходе воздуха и базовом давлении. Соединительные воздуховоды должны быть жесткими и звукоизолированными для ограничения потерь при передаче. В протокол испытаний включают следующие данные:

- уровни звуковой мощности в октавных полосах частот от 125 до 8000 Гц;

- давление p.

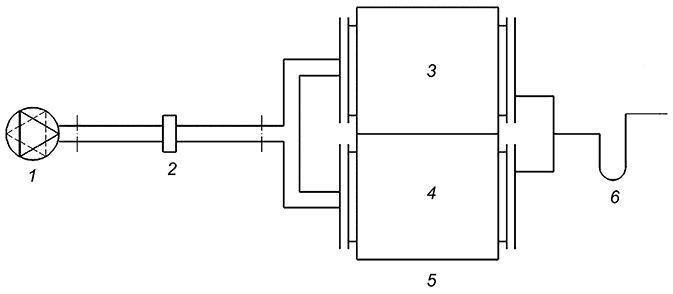

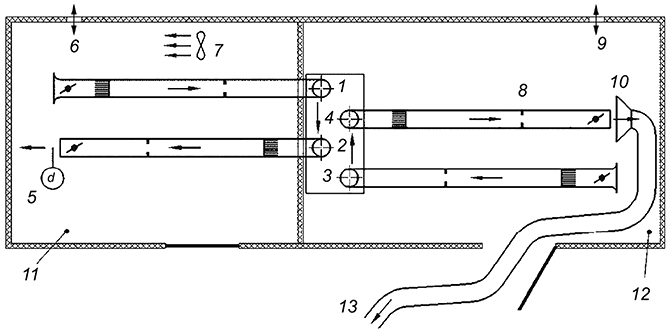

На рисунке 4 приведен пример испытательной установки с использованием реверберационной камеры.

|

1 - испытуемый агрегат; 2 - жесткий воздуховод (длина - 1,5 м); 3 - реверберационная камера; 4 - минимальное расстояние в 1 м (от всех поверхностей)

Рисунок 4 - Пример испытательной установки для измерения уровня звуковой мощности в местах соединения агрегата с воздуховодами

Для агрегатов с двумя входами/выходами выполняют по одному измерению для входа и выхода для всех соединений с воздуховодами. Затем рассчитывают уровень звуковой мощности на каждом соединении воздуховода, используя полученные результаты и предполагая, что соединения (входы/выходы) эквивалентны.

Для блоков с несколькими входами/выходами (более двух) следует провести одно испытание для входа/выхода.

Пример испытательной установки для агрегата с несколькими входами/выходами показан на рисунке 5.

|

1 - минимальное расстояние в 1 м (от всех поверхностей); 2 - испытуемый агрегат; 3 - звукоизолированные жесткие воздуховоды 1,5 м; 4 - испытуемые соединения воздуховодов; 5 - приточный воздух; 6 - удаляемый воздух; 7 - выход приточного воздуха (три выхода); 8 - вытяжки (два выхода одинакового диаметра)

Рисунок 5 - Пример испытательной установки с несколькими входами/выходами

Поправку на конец воздуховода следует применять с использованием единственного выхода/входа, выходящего в реверберационную камеру, а не суммы всех входов/выходов.

8 Результаты испытаний

8.1 Протокол испытаний

Протокол испытаний должен соответствовать ГОСТ ISO/IEC 17025-2019 (пункт 7.8.2 и подпункт 7.8.3.1), где изложено общее содержание протокола испытаний.

Примечание - Это относится к общему содержанию протокола испытаний, например к названию лаборатории, идентификации используемого метода испытаний, возможным дополнениям или отклонениям от метода испытаний, дате отчета и результатам испытаний.

8.2 Технические характеристики испытуемого образца

Технические характеристики испытуемого образца следует представить в виде следующих характеристик:

- класс фильтра в соответствии с ГОСТ Р 70064.1, ГОСТ Р 70064.2, ГОСТ Р 70064.3, ГОСТ Р 70064.4.

8.3 Утечки

Утечки оборудования, определенные по 7.2.1, представляют следующим образом:

а) для теплообменника категории HRC1:

5) график (диаграмма) зависимости внешней утечки и давления,

6) график (диаграмма) зависимости внутренней утечки и давления,

7) класс утечки;

б) для теплообменника категории HRC3, испытанного с использованием метода испытания индикаторным газом в воздуховоде:

3) график (диаграмма) зависимости внешней утечки от давления,

5) класс утечки;

в) для теплообменника категории HRC3, испытанного методом индикаторного газа:

2) класс утечки.

8.4 График (диаграмма) зависимости расхода/давления воздуха

График (диаграмма) зависимости внешней утечки и давления, определенный по 7.2.2 для приточного и вытяжного воздуха, для каждого применяемого электрического напряжения и для каждой настройки включает в себя:

Для одного и того же электрического напряжения результаты, полученные при разных настройках, следует изобразить в виде кривых на одном графике.

Необходимо дать описание соединительного короба, если он был использован при проведении испытаний.

8.5 Характеристики удаляемого/наружного воздуха теплового насоса

Тепловые характеристики указывают по ГОСТ Р 58541.4.

Если испытуемый агрегат содержит рекуператор тепла, это следует указать в протоколе испытаний.

8.6 Температурные коэффициенты

Температурные коэффициенты указывают для каждой рабочей точки в соответствии с 7.3.5, 7.3.6 и 7.3.7 как минимум стремя значащими цифрами:

- температурный коэффициент для приточного воздуха без конденсации;

- температурный коэффициент для вытяжного воздуха без конденсации;

- температурный коэффициент для приточного воздуха с конденсацией;

- температурный коэффициент для вытяжного воздуха с конденсацией.

Для холодного климата может быть предоставлена следующая дополнительная информация:

- температурный коэффициент для приточного воздуха (необязательно);

- температурный коэффициент для вытяжного воздуха (необязательно).

Для испытаний в холодном климате в протоколе испытаний следует отметить наблюдения относительно влияния обледенения и конденсации на работу устройства рекуперации тепла и выхода конденсата.

Температурные коэффициенты указывают вместе с классом утечки агрегата (см. 7.2.1).

Для каждой рабочей точки следует зарегистрировать всю существенную информацию (например, расход воздуха, давления, значения влажности, температуры и т.д.).

8.7 Акустические характеристики

После оценки шума, излучаемого через корпус агрегатом в соответствии с 7.4.2, представление результатов включает в себя:

- метод испытания;

Для уровня звуковой мощности в соединениях воздуховодов с агрегатом в соответствии с 7.4.3 представление результатов включает в себя:

- метод испытания;

и для каждого типа соединения воздуховодов:

8.8 Потребляемая электрическая мощность

Для потребляемой электроэнергии указывают следующие данные:

- перечень основных электрических компонентов агрегата;

- PSM;

- POM.

Приложение А

(обязательное)

Метод испытания на утечку давлением

А.1 Внешняя утечка

Испытание на внешнюю утечку проводят путем перекрытия и герметизации всех воздуховодов и подключения вентилятора к сторонам приточного и вытяжного воздуха рекуперационного устройства, как показано на рисунке А.1.

Статическое давление корпуса принимают за среднее значение двух сторон (приточного и вытяжного воздуха). Таким образом, штуцеры для измерения статического давления располагают на заглушках каждой стороны и подключают к прибору для измерения давления. Внешние утечки при повышенном и пониженном давлении в корпусе определяют с помощью приборов для измерения расхода воздуха.

Точность измеренных значений следует поддерживать в пределах ±5% для расхода и ±3% для статического давления рекуперационного устройства.

|

1 - вентилятор с регулируемой скоростью; 2 - устройство для измерения расхода воздуха; 3 - сторона удаляемого воздуха; 4 - сторона приточного воздуха; 5 - рекуперационное устройство; 6 - устройство для измерения статического давления

Рисунок А.1 - Схема установки для испытания на внешнюю утечку

А.2 Испытание на внутреннюю утечку

Испытание на внутреннюю утечку проводят путем перекрытия и герметизации всех воздуховодов и подключения приточного вентилятора к стороне удаляемого воздуха и одного вытяжного вентилятора к стороне приточного воздуха рекуперационного устройства, как показано на рисунке В.2. Повышенное давление на стороне удаляемого воздуха определяют с помощью отвода для измерения статического давления в заглушке при давлении 0 Па на соответствующем отводе на стороне приточного воздуха. Внутреннюю утечку определяют с помощью прибора для измерения расхода воздуха, подключенного к стороне приточного воздуха.

Точность измеренных значений следует поддерживать в пределах ±5% для расхода и ±3% для статического давления рекуперационного устройства.

|

1 - вентилятор с регулируемой скоростью; 2 - устройство для измерения расхода воздуха; 3 - сторона удаляемого воздуха; 4 - сторона приточного воздуха; 5 - устройство рекуперации тепла; 6 - устройство для измерения статического давления

Рисунок А.2 - Схема установки для испытания на внутреннюю утечку

Приложение Б

(обязательное)

Метод испытания индикаторным газом

Б.1 Общие положения

На рисунке Б.3 показаны пути рециркуляции (внешняя утечка и внутренняя утечка). В настоящем стандарте рассмотрены два метода испытаний индикаторным газом:

- камерный метод с индикаторным газом (камерный метод) (см. рисунок Б.1 и рисунок Б.2);

- метод испытания индикаторным газом в воздуховоде (воздуховодный метод) (см. рисунок Б.4): данный метод применяют вместо камерного метода, если утечка в корпусе незначительна (т.е. не превышает 2%, что подтверждено испытанием на утечку давлением).

Формулы (Б.1) и (Б.2) применимы независимо от метода испытаний (камерный или воздуховодный).

Могут быть выполнены два испытания, которые определяют коэффициент передачи рециркуляционного воздуха для каждого из двух потоков: для притока воздуха (испытание 1) и удаления воздуха (испытание 2). Испытание 1 считают обязательным для измерения утечки в приточном воздухе. Испытание 2 считают необязательным.

Б.1.1 В ходе испытания 1 непрерывный поток инертного индикаторного газа подают в зону в месте входа вытяжного воздуха. Следует обеспечить фактическое отсутствие индикаторного газа в наружном воздухе. Коэффициент передачи рециркуляционного воздуха в поток приточного воздуха рассчитывают по формуле

Б.1.2 В ходе испытания 2 непрерывный поток инертного индикаторного газа подают в месте входа наружного воздуха. Следует обеспечить фактическое отсутствие индикаторного газа в вытяжном воздухе. Коэффициент передачи рециркуляционного воздуха в поток удаляемого воздуха рассчитывают по формуле

В испытании 2 концентрация индикаторного газа в месте входа наружного воздуха должна быть такой же, что и для места входа вытяжного воздуха (испытание 1).

Испытания с индикаторным газом следует выполнять при базовом расходе и базовом давлении после того, как сбалансируются расходы для притока/вытяжки.

Примечание - Требуемый расход воздуха можно создать, например, с помощью изменения скорости вращения вентилятора.

Перед проведением измерений должно пройти достаточное время для достижения установившегося состояния.

Следует измерить расход воздуха, перепад давления, потребляемую мощность, напряжение электропитания и концентрацию индикаторного газа.

Отбор проб осуществляют через запланированные промежутки времени в соответствии с принятой в испытательной лаборатории процедурой.

Необходимо принять меры, чтобы не допустить разбавления концентрации индикаторного газа в месте отбора проб.

Б.2 Расширенный метод определения коэффициента передачи рециркуляционного воздуха для конкретного момента времени агрегатов с воздуховодами при различных условиях эксплуатации

Ниже установлены необязательные испытания для определения коэффициента передачи во время некоторых конкретных циклов, таких как обледенение.

Во время тепловых испытаний (в зависимости от особенностей цикла разморозки) или испытаний при низких расходах коэффициент передачи для конкретного момента времени может отличаться от значения, измеренного во время испытания индикаторным газом. При условии, что массовый расход измеряется во всех четырех воздуховодах агрегата, данный коэффициент передачи определяют с помощью формул, установленных ниже.

При определении массового расхода сухого воздуха следует учитывать коэффициент смешения паров х, и его рассчитывают по формуле

Объемный расход приточного воздуха для конкретного момента времени определяют по формуле

Б.3 Проведение испытаний с помощью индикаторных газов

|

1 - наружный воздух (21); 2 - выход приточного воздуха (22); 3 - вход вытяжного воздуха (11); 4 - выход удаляемого воздуха (12); 5 - вытяжной конус; 6 - отверстие для выравнивания давления; 7 - перемешивающий вентилятор; 8 - отверстие для выравнивания давления; 9 - место подачи инертного индикаторного газа в воздушный поток; 10 - камера с открытой дверью с малой концентрацией индикаторного газа; 11 - помещение с закрытой дверью и с высокой концентрацией хорошо перемешанного индикаторного газа; 12 - вывод наружу помещения с помощью вытяжного вентилятора с регулируемой скоростью; 13 - точка отбора проб

Рисунок Б.1 - Схема для обязательного испытания 1 индикаторным газом

Испытание 1.

Дверь в испытательную камеру с воздушными условиями наружного воздуха оставляют открытой. Воздуховод с достаточно большим диаметром отверстия (или сформированным конусом) улавливает струю, выходящую из конца приточного воздуховода. Конус не соединен напрямую с концом приточного воздуховода. Расход вытяжного воздуха устанавливают с помощью регулируемого вентилятора таким образом, чтобы он был лишь немного больше, чем расход в приточном потоке, тем самым сводя к минимуму рассеивание приточного воздуха в помещение с индикаторным газом. Таким образом, получается два отдельных контура движения воздуха.

|

1 - наружный воздух (21); 2 - выход приточного воздуха (22); 3 - впуск вытяжного воздуха (11); 4 - выход удаляемого воздуха (12); 5 - место подачи инертного индикаторного газа в воздушный поток; 6 - отверстие для выравнивания давления; 7 - перемешивающий вентилятор; 8 - точка отбора проб; 9 - отверстие для выравнивания давления; 10 - локальный вытяжной конус; 11 - камера с открытой дверью с малой концентрацией индикаторного газа; 12 - помещение с закрытой дверью и с высокой концентрацией хорошо перемешанного индикаторного газа; 13 - вывод наружу помещения с помощью вытяжного вентилятора с регулируемой скоростью

Рисунок Б.2 - Схема для обязательного испытания 2 индикаторным газом

Испытание 2.

Дверь в испытательную камеру с воздушными условиями удаляемого воздуха оставляют открытой. Вытяжной конус перемещается для улавливания потока удаляемого воздуховода. Конфигурация оборудования зеркальна по отношению к испытанию 1 (см. рисунок Б.2).

На рисунке Б.3 представлена схема испытательной установки типа "восьмерка".

| |

а) с входящими внешними утечками | б) с исходящими внешними утечками |

1 - наружный воздух (21); 2 - выход приточного воздуха (22); 3 - впускное отверстие вытяжного воздуха (11); 4 - выход удаляемого воздуха (12); 5 - вытяжная сторона; 6 - приточная сторона; 7 - вентиляционный агрегат; 8 - внешняя утечка; 9 - внутренняя утечка

Рисунок Б.3 - Схема баланса массового расхода вентиляционного агрегата, включая утечки

На рисунке Б.4 представлена схема испытательной установки для метода испытания индикаторным газом в воздуховоде.

|

1 - место впуска инертного индикаторного газа; 2 - место измерения концентрации газа

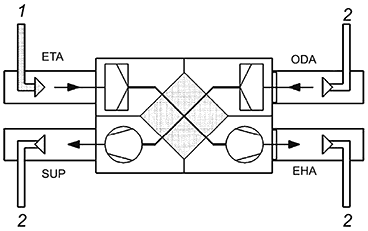

SUP - приточный воздух (22); EHA - удаляемый воздух (12); ETA - вытяжной воздух (11); ODA - наружный воздух (21)

Рисунок Б.4 - Схема испытательной установки для испытания индикаторным газом в воздуховоде

Приложение В

(обязательное)

Соединительные короба

Настоящее приложение распространяется на вентиляционные агрегаты с несколькими выходящими из него патрубками для одного воздушного потока.

Этот тип агрегата представляет собой вентилятор, установленный внутри корпуса, к которому подведено несколько впускных или выпускных отверстий (все с воздуховодами) и только один выпускной (для удаляемого воздуха) или впускной патрубок (для наружного воздуха).

Вентиляционные агрегаты с несколькими патрубками испытывают с использованием испытательной установки категории D по ГОСТ 10921. Следует использовать компоновку, показанную на рисунке В.1, или соединительный короб, описанный на рисунке В.2.

Особое внимание следует уделить минимизации утечек воздуха в соединительном коробе.

|

1 - стенка корпуса; 2 - расстояние между центрами воздуховодов; 3 - сечение для измерения входного давления; 4 - лопастной отвод, размещенный в воздуховоде и соединяющий измерительную камеру с корпусом

Рисунок В.1 - Требования к размещению с учетом того, что внутреннее расстояние между центрами воздуховодов меньше, чем внешнее расстояние испытательного контура

а) для всех приточных патрубков

б) для входов на двух смежных сторонах корпуса

в) для впусков на двух противоположных сторонах корпуса

1 - соединительный короб; 2 - корпусы; 3 - сечение для измерения входного давления

Рисунок В.2 - Примеры соединительных коробов

Приложение Г

(обязательное)

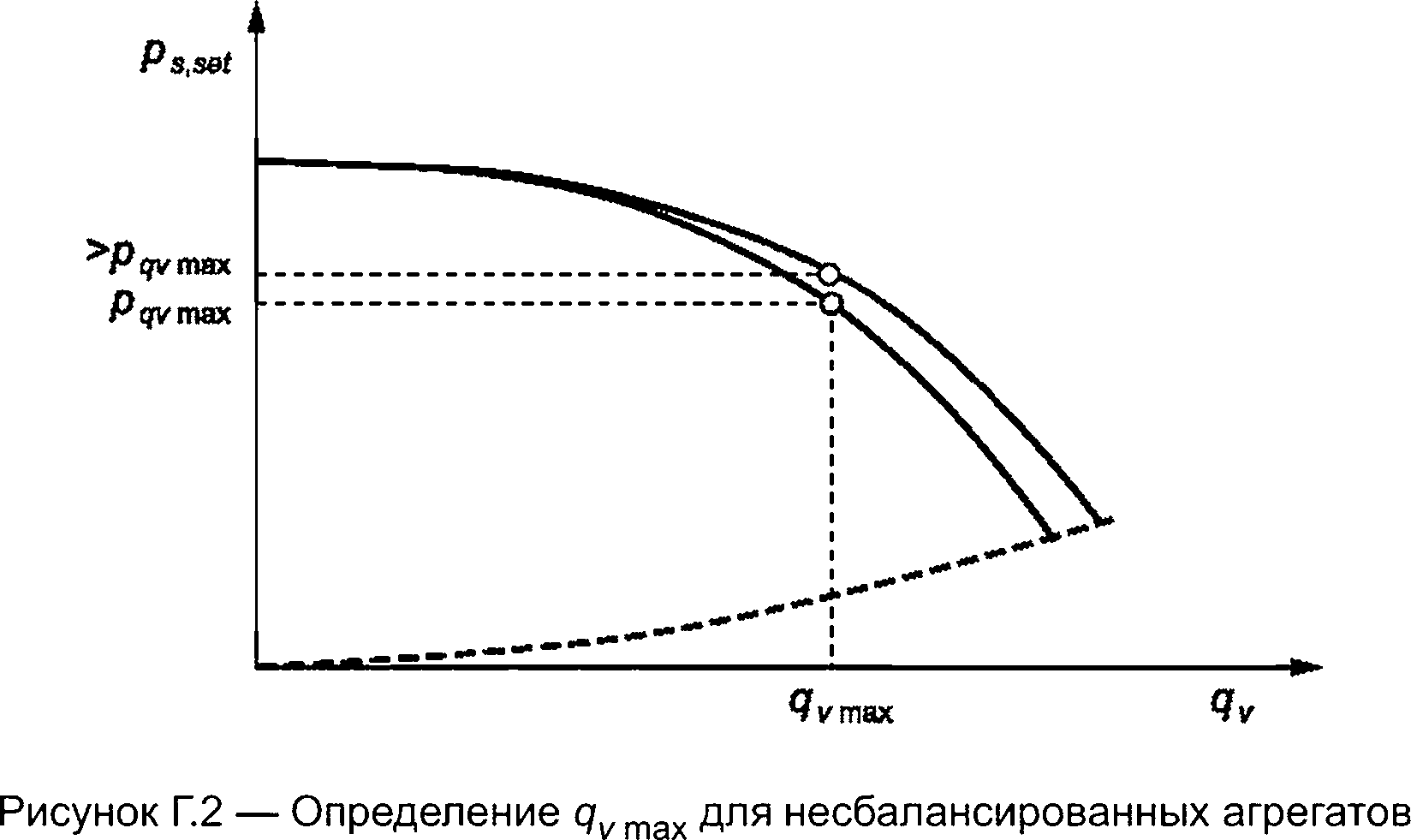

Оценка максимального объемного расхода воздуха и давления

Поскольку конечного пользователя может ввести в заблуждение, если заявленный максимальный расход воздуха ниже базового расхода воздуха, определение максимального расхода воздуха может быть адаптировано в конкретных случаях с учетом категории агрегата по ГОСТ 10921 и диапазона статического давления.

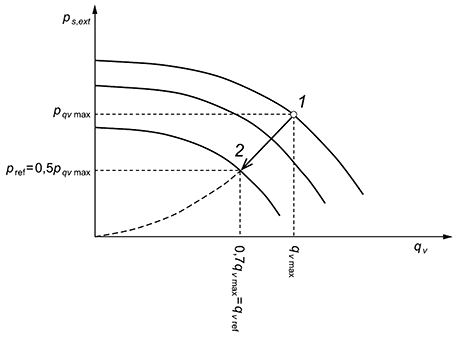

|  |

а) при 100 Па | б) при 100 Па |

Рисунок Г.1 - Примеры оценки максимального объемного расхода воздуха и давления для агрегата категории D

Приложение Д

(обязательное)

Оценка базового давления

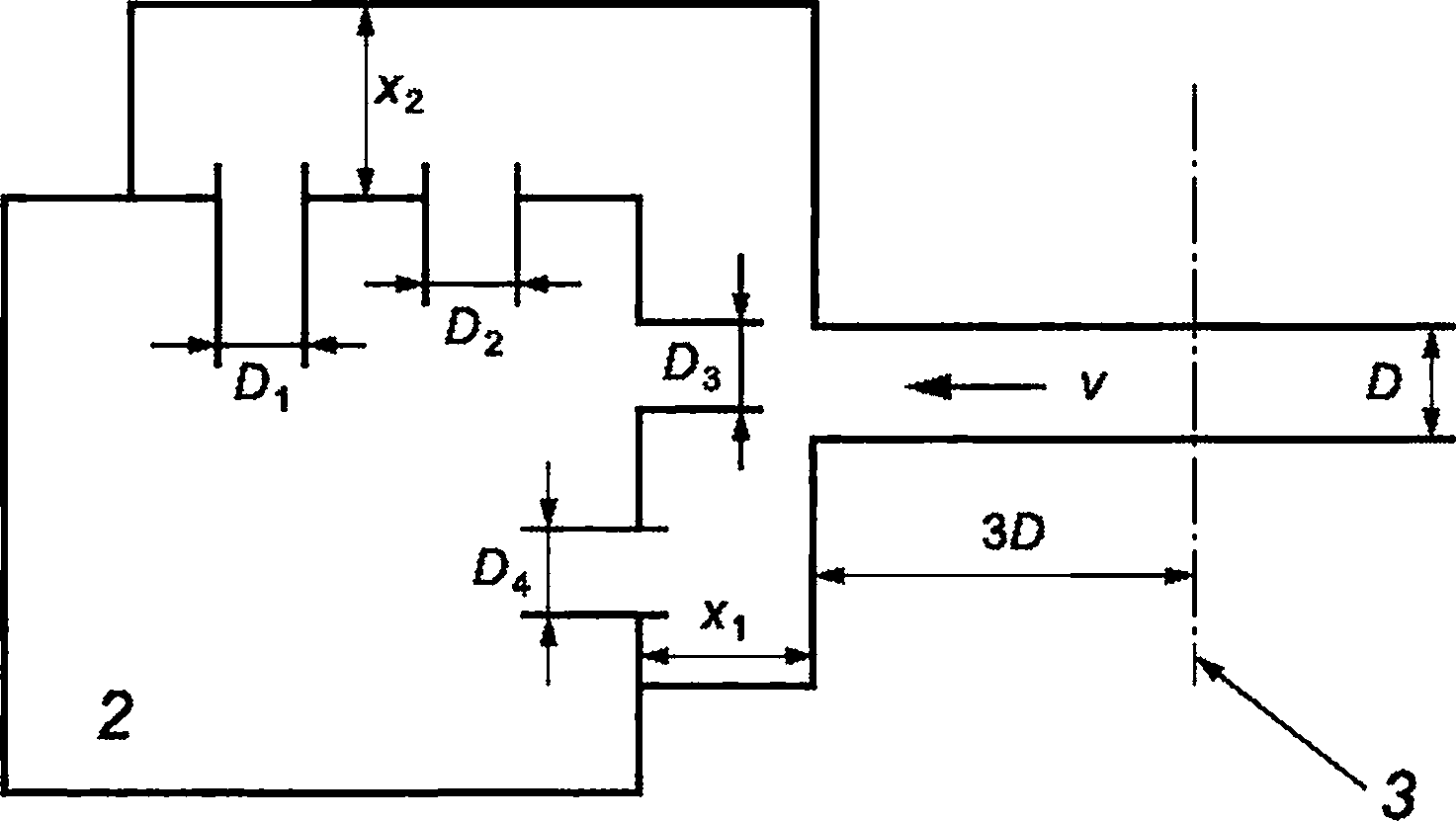

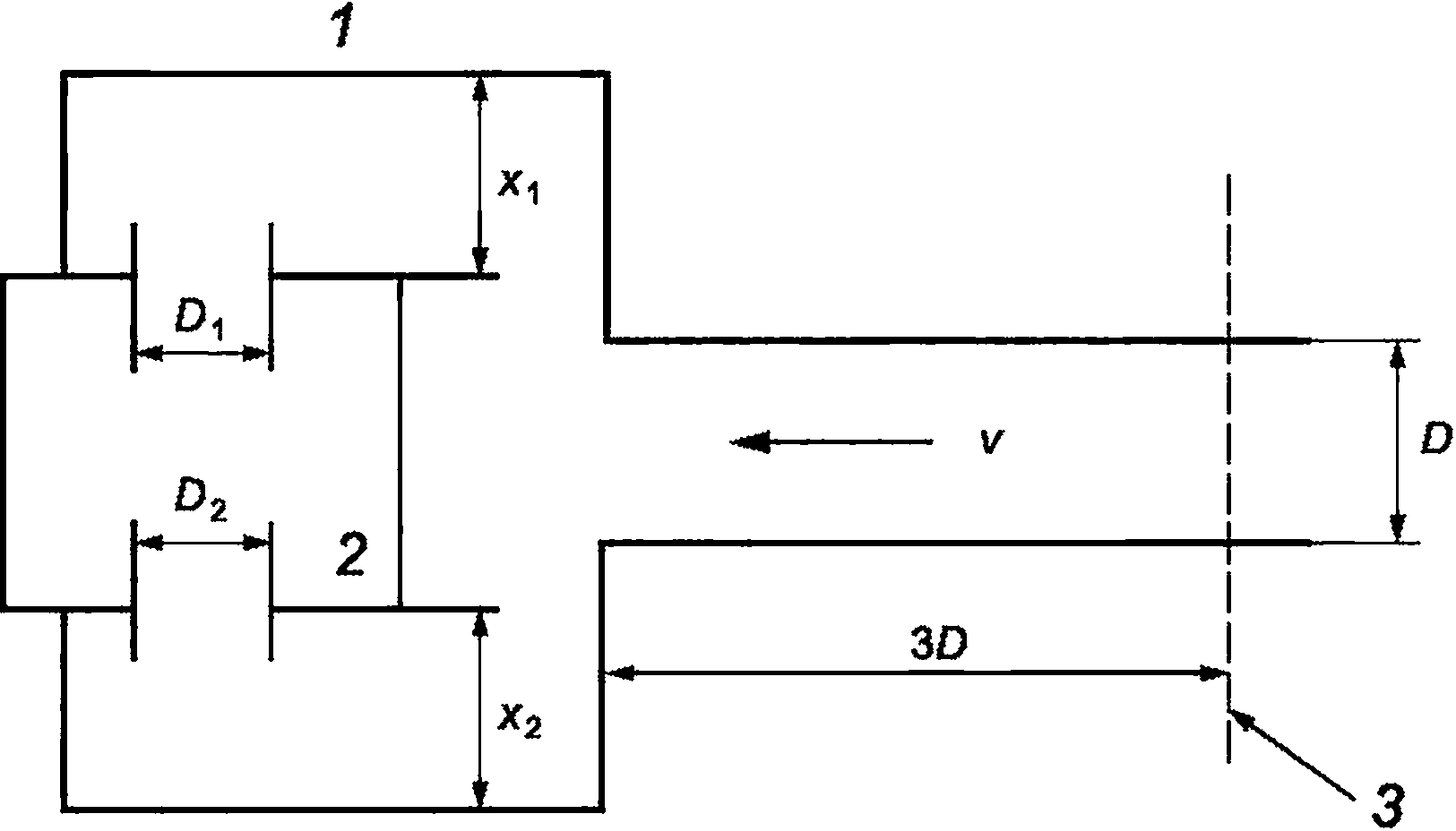

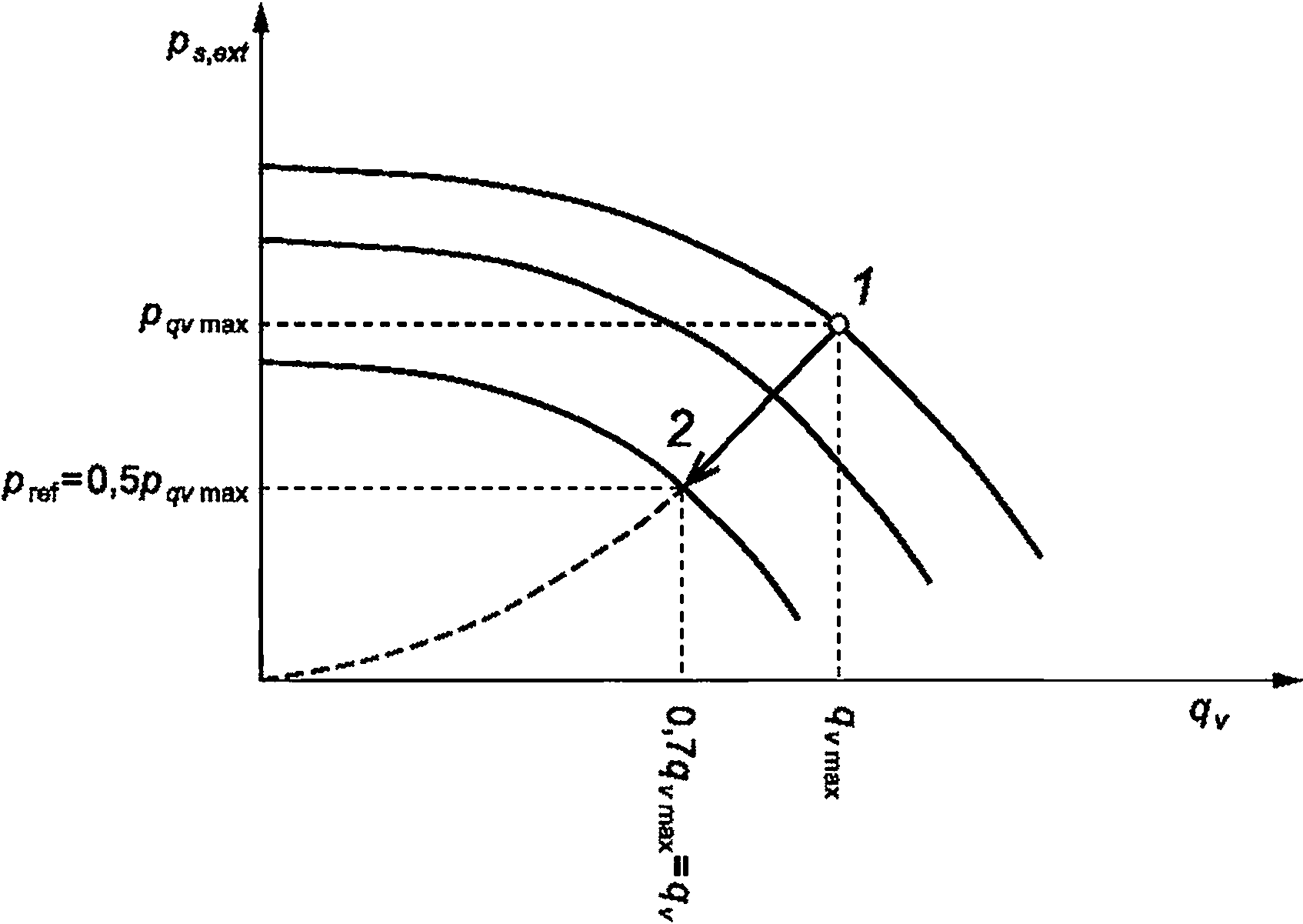

Для агрегатов с воздуховодами базовое давление следует определять следующим образом (см. примеры на рисунке Д.1):

|

а) График работы вентилятора пересекает точку 2

|

б) Ни один из графиков работы вентилятора не пересекает точку 2

Примечание - Пояснение к рисункам - см. перечисления а)-г) приложения Д.

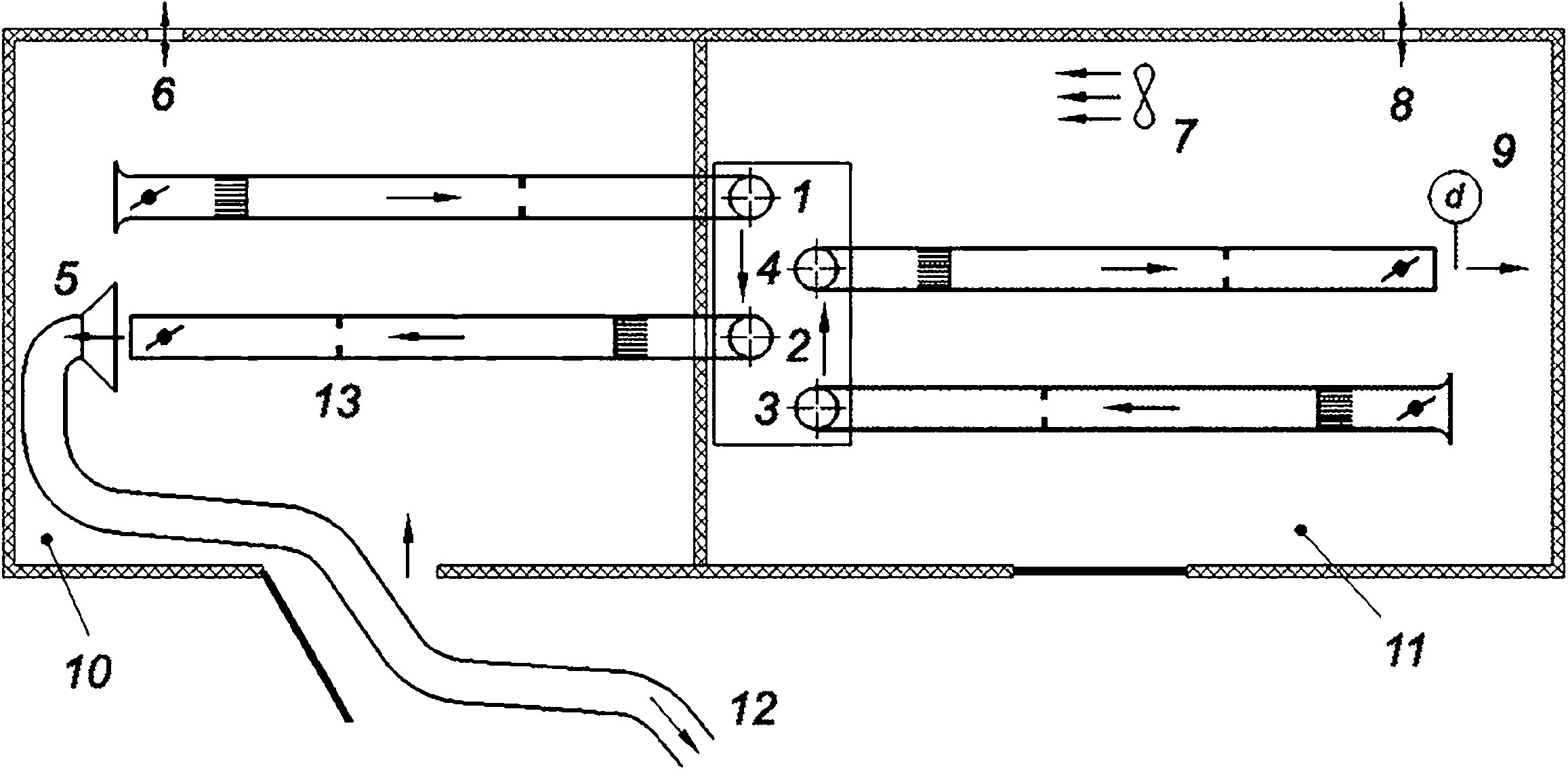

Приложение Е

(справочное)

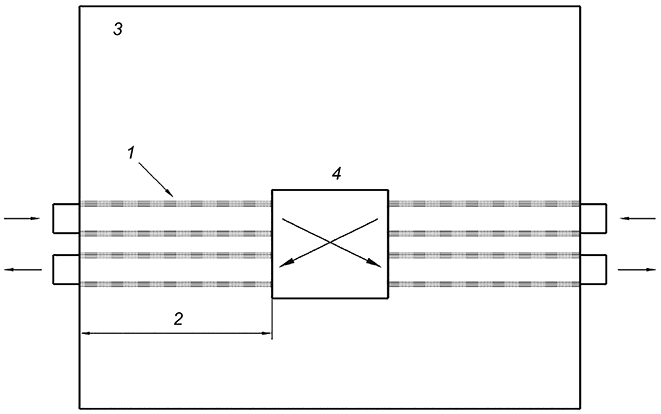

Пример некоторых возможных компоновок рекуператора тепла и/или тепловых насосов для категории теплообменников HRC1

На рисунках Е.1-Е.4 приведены примеры возможных компоновок рекуператора тепла и/или тепловых насосов для категории теплообменников HRC1.

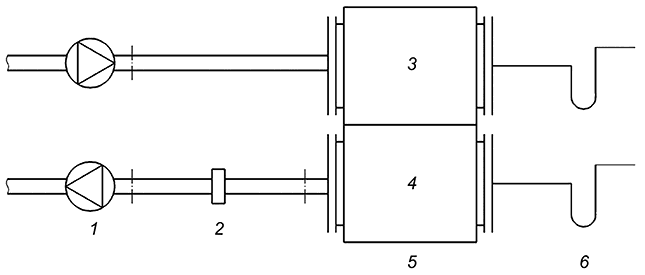

|

Рисунок Е.1 - Пример вентиляционного агрегата с теплообменником удаляемого/приточного воздуха

|

Рисунок Е.2 - Пример вентиляционного агрегата с тепловым насосом удаляемого/приточного воздуха

|

Рисунок Е.3 - Пример вентиляционного агрегата с теплообменником удаляемого/приточного воздуха и тепловым насосом удаляемого/приточного воздуха

|

Рисунок Е.4 - Пример вентиляционного агрегата с теплообменником удаляемого/приточного воздуха и тепловым насосом со смешением удаляемого/наружного/приточного воздуха

УДК 66.065.54:006.354 | ОКС 91.140.30 |

Ключевые слова: вентиляционная установка, вентиляционный агрегат, испытания, утечка, рабочие характеристики | |