ГОСТ Р 57135-2016

(ИСО 4552-1:1987)

Группа В19

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕРРОСПЛАВЫ

Методы отбора и подготовки проб для количественного химического анализа

Часть 1

Феррохром, ферросиликохром, ферросилиций, ферросиликомарганец, ферромарганец

Ferroalloys. Methods of sampling and sample preparation for quantitative chemical analysis. Part 1. Ferrochromium, ferrosilicochromium, ferrosilicon, ferrosilicomanganese, feromanganese

ОКС 77.100

Дата введения 2017-08-01

Предисловие

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 008 "Ферросплавы" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4, который выполнен ОАО НИИМ, ТК 008 "Ферросплавы"

2 ВНЕСЕН Техническим комитетом ТК 008 "Ферросплавы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 октября 2016 г. N 1354-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 4552-1:1987* "Ферросплавы. Отбор и подготовка проб для химического анализа. Часть 1. Феррохром, ферросиликохром, ферросилиций, ферросиликомарганец, ферромарганец" (ISO 4552-1:1987 "Ferroalloys - Sampling and sample preparation for chemical analysis - Part 1: Ferrochromium, ferrosilicochromium, ferrosilicon, ferrosilicomanganese, ferromanganese", MOD) путем изменения отдельных фраз, слов, которые носят уточняющий и корректирующий характер и выделены в тексте курсивом**, а также путем включения дополнительных положений, учитывающих потребности национальной экономики и опыт использования действующих стандартов, которые выделены рамками из тонких линий.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В бумажном оригинале обозначения и номера стандартов и нормативных документов в разделах "Предисловие", "Введение", 2 "Нормативные ссылки", 4 "Общие положения", приложении ДБ, а также в рамках приводятся обычным шрифтом; отмеченные в разделе "Предисловие" знаком "**" и остальные по тексту документа выделены курсивом. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2001* (подраздел 3.5).

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 1.5-2001. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

В настоящем стандарте пересчитаны нормы точности контроля показателей качества с учетом новых данных по точности методик количественного химического анализа по ГОСТ Р 54569, см. таблицу А.2. Добавлена таблица 2б (раздел 5), учитывающая, что количество значащих цифр в общей погрешности контроля не должно превышать количество значащих цифр во всех составляющих этой погрешности (отбора, подготовки и метода анализа), в частности, погрешности методик количественного химического анализа по ГОСТ Р 54569 всех контролируемых элементов имеют один знак после запятой. В таблице 2б все значения общей погрешности контроля округлены до одного знака после запятой и приведены другие значения количества точечных проб, данные других таблиц остались без изменений. Использование таблиц 2 или 2б обеспечивает одинаковую точность результата контроля.

Добавлен раздел "Термины и определения" с учетом введения ГОСТ Р 50724.2-94 (ИСО 8954-2-90) "Ферросплавы. Отбор и подготовка проб. Термины и определения".

В справочном приложении ДА приведены нормативы и нормы точности методики отбора, подготовки и анализа проб по ИСО 4552-1.

Международный стандарт ИСО 4552-1 был разработан Техническим комитетом ИСО/ТК 132 "Ферросплавы".

Потребителям следует отметить, что все международные стандарты подвергаются время от времени, пересмотру и, в связи с этим, ссылки следует делать на последние утвержденные издания международных стандартов.

1 Область применения

Настоящий стандарт устанавливает методы отбора и подготовки проб для контроля величины показателей качества поставок феррохрома, ферросиликохрома, ферросилиция, ферросиликомарганца, ферромарганца и феррохрома азотированного в брикетах.

_______________

Данный стандарт можно использовать только для контроля содержания элементов сплава, отнесенных к показателям качества по таблице 1. Методы контроля содержания остальных элементов сплава должны быть согласованы между поставщиком и потребителем.

Примечание - При отборе и подготовке проб феррохром делят на труднодробимый и легкодробимый. К труднодробимому относятся низкоуглеродистый, часть среднеуглеродистого феррохрома и феррохром азотированный в брикетах; к легкодробимому - часть среднеуглеродистого и высокоуглеродистый феррохром.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 3306-88 Сетки с квадратными ячейками из стальной рифленой проволоки. Технические условия

ГОСТ 17260-2009 (ИСО 3713:1987) Ферросплавы, хром и марганец металлические. Общие требования к отбору и подготовке проб

ГОСТ 28782-90 (ИСО 7373-87) Ферросплавы. Экспериментальные методы контроля точности сокращения проб

ГОСТ Р 50065-92 (ИСО 7087-84) Ферросплавы. Экспериментальные методы оценки вариации качества и методы контроля точности пробоотбора

ГОСТ Р 50724.1-94 (ИСО 8954-2-90) Ферросплавы. Материалы. Термины и определения

ГОСТ Р 50724.2-94 (ИСО 8954-1-90) Ферросплавы. Отбор и подготовка проб. Термины и определения

ГОСТ Р 54569-2011 Чугун, сталь, ферросплавы, хром и марганец металлические. Нормы точности количественного химического анализа

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 50724.1, ГОСТ Р 50724.2. |

4 Общие положения

4.1 Определения, общие требования к отбору и подготовке проб, инструменты и оборудование

См. ГОСТ 17260.

4.2 Показатели качества для установления погрешности

Общую погрешность ![]() контроля качества партии/поставки (далее по тексту партии), погрешность отбора проб

контроля качества партии/поставки (далее по тексту партии), погрешность отбора проб , погрешность подготовки проб

и погрешность метода анализа

с доверительной вероятностью 0,95 устанавливают по показателям качества, указанным в таблице 1.

Таблица 1 - Показатели качества для установления погрешности

Ферросплав | Показатели качества |

Феррохром | Содержание хрома |

Ферросиликохром | Содержание хрома и кремния |

Ферросилиций | Содержание кремния |

Ферросиликомарганец | Содержание кремния и марганца |

Ферромарганец | Содержание марганца |

Феррохром азотированный | Содержание хрома и азота |

4.3 Исходные данные для расчетов Исходные данные для расчета параметров отбора и подготовки проб даны в справочном приложении А. |

5 Общая погрешность контроля качества поставки/партии

Методы отбора и подготовки проб, установленные в этой части стандарта позволяют определить величину показателя качества поставки при доверительной вероятности 0,95, с общей погрешностью, указанной в таблицах 2 или 2а или 2б и в зависимости от массы опробуемой партии.

Таблица 2 - Общая погрешность контроля показателя качества партии

Масса партии, т | Общая погрешность | ||||||||||

Феррохром | Ферросили- | Ферро- | Ферро- | Ферромарга- | |||||||

трудно- | легкодро- | ||||||||||

Хром | Кремний | Марганец | |||||||||

Св. | 5000 | до | 10000 | 0,77 | 0,63 | 0,63 | 0,65 | 0,90 | 0,55 | 0,56 | 0,56 |

" | 2500 | " | 5000 | 0,78 | 0,64 | 0,64 | 0,65 | 0,91 | 0,55 | 0,57 | 0,56 |

" | 1000 | " | 2500 | 0,78 | 0,64 | 0,64 | 0,66 | 0,91 | 0,56 | 0,57 | 0,57 |

" | 500 | " | 1000 | 0,79 | 0,65 | 0,65 | 0,67 | 0,92 | 0,56 | 0,58 | 0,57 |

" | 250 | " | 500 | 0,79 | 0,66 | 0,66 | 0,68 | 0,93 | 0,57 | 0,59 | 0,58 |

" | 100 | " | 250 | 0,80 | 0,67 | 0,67 | 0,69 | 0,94 | 0,58 | 0,60 | 0,59 |

" | 50 | " | 100 | 0,81 | 0,68 | 0,68 | 0,71 | 0,95 | 0,59 | 0,61 | 0,60 |

" | 25 | " | 50 | 0,83 | 0,70 | 0,70 | 0,73 | 0,97 | 0,60 | 0,63 | 0,62 |

" | 10 | " | 25 | 0,88 | 0,76 | 0,76 | 0,80 | 1,02 | 0,65 | 0,69 | 0,67 |

Св. | 5 | до | 10 | 0,92 | 0,80 | 0,80 | 0,85 | 1,06 | 0,68 | 0,73 | 0,70 |

" | 5 | 0,97 | 0,86 | 0,86 | 0,93 | 1,12 | 0,73 | 0,79 | 0,76 | ||

Примечание - Общая погрешность контроля рассчитана по формуле (1) ГОСТ 17260 для m =1. | |||||||||||

Таблица 2а - Общая погрешность контроля показателя качества партии феррохрома азотированного | |||||||||

Масса партии, т | Общая погрешность, | ||||||||

хром | азот | ||||||||

Св. | 5 | до | 8 | 0,78 | 0,64 | ||||

" | 3 | " | 5 | 0,79 | 0,65 | ||||

" | 1 | " | 3 | 0,79 | 0,66 | ||||

" | 0,5 | " | 1 | 0,80 | 0,67 | ||||

" | 0,5 | 0,94 | 0,85 | ||||||

Таблица 2б - Общая погрешность контроля показателя качества партии

| ||||||||||||||

Масса партии, т | Мини- | Общая погрешность | ||||||||||||

Феррохром | Ферроси- | Ферро- | Ферросипи- | Ферро- | ||||||||||

трудно- | легко- | |||||||||||||

Хром | Кремний | Марганец | ||||||||||||

Св. | 250 | до | 10000 | 23 | 0,8 | 0,7 | 0,7 | 0,7 | 1,0 | 0,6 | 0,6 | 0,6 | ||

" | 50 | " | 250 | 17 | 0,8 | 0,7 | 0,7 | 0,7 | 1,0 | 0,7 | 0,6 | 0,6 | ||

" | 25 | " | 50 | 15 | 0,9 | 0,7 | 0,7 | 0,8 | 1,0 | 0,7 | 0,7 | 0,6 | ||

" | 10 | " | 25 | 9 | 0,9 | 0,8 | 0,8 | 0,8 | 1,1 | 0,7 | 0,7 | 0,7 | ||

" | 5 | " | 10 | 8 | 0,9 | 0,8 | 0,8 | 0,9 | 1,1 | 0,7 | 0,8 | 0,7 | ||

" | 5 | 6 | 1,0 | 0,9 | 0,9 | 0,9 | 1,2 | 0,8 | 0,8 | 0,8 | ||||

6 Отбор проб

6.1 Масса точечной пробы

6.1.1 Минимальная масса точечной пробы в зависимости от номинального верхнего размера частиц в опробуемой партии должна соответствовать указанной в таблице 3.

6.1.2 Для труднодробимого феррохрома минимальная масса точечной пробы, взятой от куска в виде стружки толщиной от 0,1 до 0,2 мм, должна быть не менее 20 г.

Таблица 3 - Масса точечной пробы

Наибольший размер максимальной частицы (куска), мм | Минимальная масса точечной пробы, кг | |||||

Ферро- | Ферросили- | Ферро- | Ферроси- | Ферромар- | Феррохром азотированный | |

От 100 и более | 8,0 | 5,0 | 8,0 | 8,0 | 8,0 | - |

100 | 8,0 | 5,0 | 8,0 | 8,0 | 8,0 | 10,0 |

50 | 4,0 | 3,0 | 3,0 | 4,0 | 4,0 | - |

20 | 1,5 | 1,0 | 1,0 | 1,5 | 1,5 | - |

10 и менее | 1,0 | 0,5 | 0,5 | 1,0 | 1,0 | - |

6.2 Количество точечных проб и погрешность отбора проб

6.2.1 Минимальное количество точечных проб, необходимое для достижения заданной погрешности отбора проб, в зависимости от массы партии должно соответствовать таблицам 4 или 4а.

Примечания

1 По соглашению между поставщиком и потребителем могут быть приняты иные параметры отбора проб. В этом случае минимальное количество точечных проб вычисляют по формуле

. (1)

. (1)

2 Если максимальный размер частиц в партии 100 мм и более, то точечные пробы отбирают в соответствии с ГОСТ 17260.

Таблица 4 - Минимальное количество точечных проб и погрешность отбора проб

Масса партии, т | Мини- | Погрешность отбора проб, | |||||||||

феррохром легкодро- | ферросили- | ферро- | ферросили- | ферро- | |||||||

хром | кремний | марганец | |||||||||

Св. | 5000 | до | 10000 | 33 | 0,28 | 0,28 | 0,31 | 0,31 | 0,23 | 0,26 | 0,24 |

" | 2500 | " | 5000 | 30 | 0,29 | 0,29 | 0,33 | 0,33 | 0,24 | 0,27 | 0,26 |

" | 1000 | " | 2500 | 28 | 0,30 | 0,30 | 0,34 | 0,34 | 0,25 | 0,28 | 0,26 |

" | 500 | " | 1000 | 25 | 0,32 | 0,32 | 0,36 | 0,36 | 0,26 | 0,30 | 0,28 |

" | 250 | " | 500 | 23 | 0,33 | 0,33 | 0,38 | 0,38 | 0,27 | 0,31 | 0,29 |

" | 100 | " | 250 | 20 | 0,36 | 0,36 | 0,40 | 0,40 | 0,29 | 0,33 | 0,31 |

" | 50 | " | 100 | 18 | 0,38 | 0,38 | 0,42 | 0,42 | 0,31 | 0,35 | 0,33 |

" | 25 | " | 50 | 15 | 0,41 | 0,41 | 0,46 | 0,46 | 0,34 | 0,39 | 0,36 |

" | 10 | " | 25 | 10 | 0,51 | 0,51 | 0,57 | 0,57 | 0,41 | 0,47 | 0,44 |

" | 5 | " | 10 | 8 | 0,57 | 0,57 | 0,64 | 0,64 | 0,46 | 0,53 | 0,49 |

" | 5 | 6 | 0,65 | 0,65 | 0,73 | 0,73 | 0,53 | 0,61 | 0,57 | ||

Таблица 4а - Минимальное количество точечных проб и погрешность отбора проб феррохрома азотированного | ||||||||||

Масса партии, т | Минимальное количество точечных проб | Погрешность отбора проб, | ||||||||

хром | азот | |||||||||

Св. | 5 | до | 8 | 20 | 0,28 | 0,17 | ||||

" | 3 | " | 5 | 16 | 0,31 | 0,19 | ||||

" | 1 | " | 3 | 12 | 0,36 | 0,22 | ||||

" | 0,5 | " | 1 | 8 | 0,44 | 0,27 | ||||

" | 0,5 | 4 | 0,60 | 0,40 | ||||||

6.2.2 Для труднодробимого феррохрома минимальное количество кусков, необходимое для достижения заданной погрешности отбора проб, в зависимости от массы партии, должно соответствовать таблице 5.

Таблица 5 - Минимальное количество кусков и погрешность отбора проб для труднодробимого феррохрома

Масса партии, т | Минимальное количество кусков | Погрешность отбора проб, | |||

Св. | 5000 | до | 10000 | 39 | 0,26 |

" | 2500 | " | 5000 | 36 | 0,27 |

" | 1000 | " | 2500 | 33 | 0,28 |

" | 500 | " | 1000 | 29 | 0,30 |

" | 250 | " | 500 | 27 | 0,31 |

" | 100 | " | 250 | 24 | 0,33 |

" | 50 | " | 100 | 19 | 0,37 |

" | 25 | " | 50 | 16 | 0,40 |

" | 10 | " | 25 | 12 | 0,46 |

" | 5 | " | 10 | 9 | 0,53 |

" | 5 | 7 | 0,60 | ||

6.3 Метод отбора точечных проб

6.3.1 При отборе проб от неупакованной партии методы отбора точечных проб и интервалы между взятием точечных проб должны соответствовать ГОСТ 17260.

6.3.2 При отборе проб от упакованной партии пробы отбирают в одну или две стадии.

При отборе проб в одну стадию количество отбираемых упаковочных единиц должно соответствовать количеству точечных проб или кусков, указанному в таблицах 4, 4а, 5. От каждой отобранной упаковочной единицы берут одну точечную пробу.

При отборе проб в две стадии количество упаковочных единиц, отбираемых на первой стадии и количество точечных проб, отбираемых от одной упаковочной единицы, рассчитывают по уравнению (8) из ГОСТ 17260. При этом и

подбирают таким образом, чтобы

не превышала значений, указанных в таблицах 4 и 5 для соответствующей массы партии.

Методы отбора упаковочных единиц и точечных проб из упаковочных единиц должны соответствовать ГОСТ 17260.

6.3.3 Для труднодробимого феррохрома методы отбора кусков аналогичны методам отбора точечных проб как для упакованной, так и неупакованной партии (см. 6.3.1).

6.3.4 Точечные пробы от кусков труднодробимого феррохрома получают одним из следующих методов:

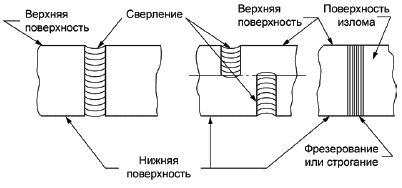

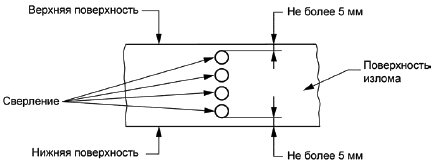

а) Если верхнюю и нижнюю поверхности кусков легко определить, то точечную пробу в виде стружки получают путем фрезерования, строгания или сверления по всей высоте куска от верхней поверхности до нижней, как указано на рисунке 1.

Рисунок 1 - Процесс отбора точечной пробы от кусков труднодробимого феррохрома

б) Если верхнюю и нижнюю поверхности куска легко определить, и толщина куска так велика, что точечную пробу трудно отобрать вышеуказанным методом (а), то сверление можно производить перпендикулярно поверхности излома в четырех местах, расположенных на равном расстоянии друг от друга. При этом, расстояние между крайними отверстиями и верхней и нижней поверхностями куска должно быть не более 5 мм, как показано на рисунке 2. Следует принять меры для получения стружки одинаковой массы (глубина отверстий должна быть одинакова).

Рисунок 2 - Процесс отбора точечной пробы от куска труднодробимого феррохрома сверлением перпендикулярно поверхности излома

в) Если верхнюю и нижнюю поверхности куска определить трудно, то отбор точечной пробы производят по всему произвольно выбранному сечению куска путем фрезерования или строгания.

Операцию сверления производят в точках, выбранных произвольно.

6.4 Объединенная проба

Точечные пробы, отобранные от одной партии, используют для формирования объединенной пробы в соответствии с ГОСТ 17260.

7 Подготовка проб

7.1 Погрешность подготовки

Методы подготовки проб, установленные в этой части стандарта, позволяют получать погрешность подготовки проб указанную в таблице 6, с доверительной вероятностью 0,95.

Таблица 6 - Погрешность подготовки проб

Ферросплав | Погрешность подготовки проб | |||

Хром | Кремний | Марганец | Азот | |

Феррохром: | ||||

легкодробимый | 0,4 | - | - | - |

труднодробимый | 0,6 | - | - | - |

Ферросиликохром | 0,4 | 0,4 | - | - |

Ферросилиций | - | 0,6 | - | - |

Ферросиликомарганец | - | 0,3 | 0,3 | - |

Ферромарганец | - | - | 0,3 | - |

Феррохром азотированный | 0,40 | - | - | 0,40 |

7.2 Подготовка проб*

_______________

* В бумажном оригинале наименование п.7.2 выделено курсивом. - .

7.2.1 Методы подготовки (сокращения) проб должны соответствовать ГОСТ 17260.

7.2.2 Пробу измельчают до частиц, полностью проходящих через сито с сеткой N 10 по ГОСТ 3306. Затем объединенную пробу или подпробу сокращают в соответствии с таблицей 7, а точечные пробы, если необходимо, сокращают в соответствии с правилами сокращения по методу сокращения точечных проб, указанному в ГОСТ 17260.

Таблица 7 - Правила сокращения объединенной пробы или подпробы

Верхний размер частиц в сокращенной пробе, мм | Минимальная масса сокращаемой пробы, кг |

10,0 | 15,0 |

5,0 | 3,0 |

2,8 | 1,5 |

1,0 | 0,400 |

0,250 | 0,200 |

Максимальный размер частиц в лабораторной пробе должен соответствовать указанному в стандартах на методы химического анализа ферросплавов.

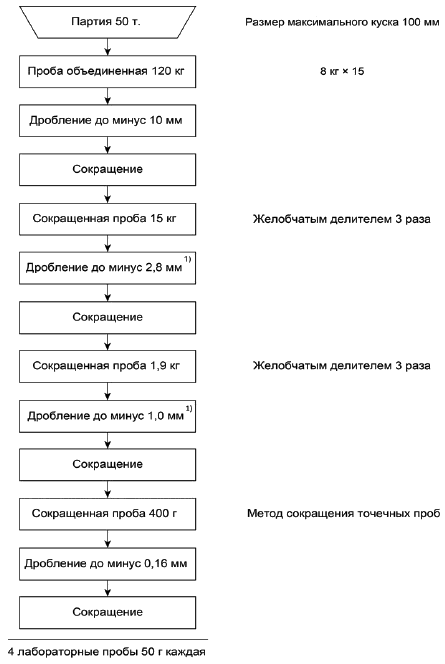

Пример сокращения объединенной пробы показан на рисунке 3.

7.3 Дробление и перемешивание

Методы дробления и перемешивания должны соответствовать ГОСТ 17260.

8 Лабораторная проба

8.1 Масса лабораторной пробы для химического анализа должна быть не менее 50 г. Максимальный размер частиц в лабораторной пробе должен соответствовать указанному в стандартах на методы химического анализа ферросплавов.

8.2 Количество лабораторных проб, их упаковка и маркировка должны соответствовать ГОСТ 17260.

Рисунок 3 - Схема подготовки проб ферросилиция (пример)

_______________

Одна из этих стадий может быть опущена. Под процедурой понимается дробление и сокращение пробы.

Приложение А

(обязательное)

Основные данные для расчета параметров опробования

А.1 Количество точечных проб от одной партии

См. таблицы 4 и 5.

А.1.1 Формула для расчета количества точечных проб

Количество точечных проб от одной партии рассчитывали по формуле (6) ГОСТ 17260.

Поправочный коэффициент ![]() принимали равным 1.

принимали равным 1.

А.1.2 Неоднородность партии - стандартное отклонение между точечными пробами

Стандартное отклонение между точечными пробами определяли экспериментально для партий, сформированных помарочным методом. Значения

указаны в таблице А.1 и соответствуют диапазонам показателей качества, указанным в стандартах на технические условия поставки ферросплавов.

Примечание - Показатели неоднородности партий были установлены экспериментально (см. ГОСТ Р 50065) для партий, сформированных помарочным методом (см. ГОСТ Р 50724.1). |

Таблица А.1 - Показатель неоднородности партии

Ферросплав | Стандартное отклонение между точечными пробами, | |||

Хром | Кремний | Марганец | Азот | |

Феррохром | 0,8 | - | - | - |

Ферросиликохром | 0,8 | 0,9 | - | - |

Ферросилиций | - | 0,9 | - | - |

Ферросиликомарганец | - | 0,65 | 0,75 | - |

Ферромарганец | - | - | 0,70 | - |

Феррохром азотированный | 0,62 | - | 0,37 | |

А.1.3 Погрешность отбора проб

Погрешность отбора проб принимали от 0,25% - для партий массой 10000 т до 0,7% - для партий массой 5 т.

Для промежуточных партий величину определяли методом экстраполяции.

А.1.4 Стандартное отклонение подготовки проб определено экспериментально и указано в табл.А.2.

А.1.5 При изменении технологии выплавки или разливки, методов формирования партии и других факторов исходные данные определяют экспериментально, см. ГОСТ Р 50065. |

А.2 Общая погрешность определения химического состава партии

А.2.1 Формула для расчета

Общую погрешность контроля химического состава партии рассчитывают по формуле (1) ГОСТ 17260.

А.2.2 Неоднородность партии и количество точечных проб n

См. раздел А.1.

А.2.3 Стандартное отклонение подготовки проб

Значения определяли экспериментально (см. ГОСТ 28782) и указаны в таблице А.2.

Таблица А.2 - Стандартное отклонение подготовки проб

Ферросплав | Стандартное отклонение подготовки проб, | ||||

Хром | Кремний | Марганец | Азот | ||

Феррохром | труднодробимый | 0,3 | - | - | - |

легкодробимый | 0,2 | - | - | - | |

Ферросиликохром | 0,2 | 0,2 | - | - | |

Ферросилиций | - | 0,3 | - | - | |

Ферросиликомарганец | - | 0,15 | 0,15 | - | |

Ферромарганец | - | - | 0,15 | - | |

Феррохром азотированный | 0,20 | - | - | 0,20 | |

А.2.4 Стандартное отклонение метода анализа

В качестве значений |

Таблица А.3 - Точность метода анализа проб

Ферросплавы | Стандартное отклонение метода анализа | |||

Хром | Кремний | Марганец | Азот | |

Феррохром | 0,22 | - | - | - |

Ферросиликохром | 0,22 | 0,20 | - | - |

Ферросилиций | - | 0,35 | - | - |

Ферросиликомарганец | - | 0,20 | 0,20 | - |

Ферромарганец | - | - | 0,20 | - |

Феррохром азотированный | 0,15 | - | - | 0,17 |

Примечание - Величина | ||||

Приложение ДА

(справочное)

Основные параметры методики отбора и подготовки проб партий по ИСО 4552-1

ДА.1 Нормы точности

Таблица ДА.1 - Общая погрешность контроля химического состава партии

Масса партии, т | Общая погрешность | ||||||||

Свыше | До и включая | FeCr трудно- | FeCr легкодро- | FeSiCr | FeSi | FeSiMn | FeMn | ||

Cr | Si | Mn | |||||||

5000 | 10000 | 0,68 | 0,53 | 0,54 | 0,56 | 0,74 | 0,43 | 0,44 | 0,43 |

2500 | 5000 | 0,69 | 0,53 | 0,56 | 0,56 | 0,75 | 0,43 | 0,45 | 0,44 |

1000 | 2500 | 0,69 | 0,54 | 0,56 | 0,57 | 0,75 | 0,44 | 0,46 | 0,44 |

500 | 1000 | 0,70 | 0,55 | 0,57 | 0,57 | 0,76 | 0,44 | 0,47 | 0,46 |

250 | 500 | 0,70 | 0,56 | 0,59 | 0,59 | 0,77 | 0,45 | 0,48 | 0,48 |

100 | 250 | 0,71 | 0,57 | 0,60 | 0,60 | 0,78 | 0,46 | 0,49 | 0,48 |

50 | 100 | 0,73 | 0,59 | 0,61 | 0,61 | 0,79 | 0,48 | 0,50 | 0,49 |

25 | 50 | 0,75 | 0,61 | 0,64 | 0,64 | 0,81 | 0,50 | 0,53 | 0,51 |

10 | 25 | 0,78 | 0,68 | 0,76 | 0,72 | 0,88 | 0,55 | 0,59 | 0,57 |

5 | 10 | 0,82 | 0,72 | 0,78 | 0,78 | 0,93 | 0,58 | 0,64 | 0,61 |

5 | 0,87 | 0,79 | 0,79 | 0,86 | 0,99 | 0,64 | 0,71 | 0,67 | |

Таблица ДА.2 - Минимальное количество точечных проб и погрешность отбора проб

Масса партии, т | Минимальное количество точечных проб | Погрешность отбора проб | |||||||

FeCr легко- | FeSiCr | FeSi | FeSiMn | FeMn | |||||

Свыше | До и включая | Cr | Si | Mn | |||||

5000 | 10000 | 33 | 0,28 | 0,28 | 0,31 | 0,31 | 0,23 | 0,26 | 0,24 |

2500 | 5000 | 30 | 0,29 | 0,29 | 0,33 | 0,33 | 0,24 | 0,27 | 0,25 |

1000 | 2500 | 28 | 0,30 | 0,30 | 0,34 | 0,34 | 0,25 | 0,28 | 0,26 |

500 | 1000 | 25 | 0,32 | 0,32 | 0,36 | 0,36 | 0,26 | 0,30 | 0,28 |

250 | 500 | 23 | 0,33 | 0,33 | 0,36 | 0,36 | 0,27 | 0,31 | 0,29 |

100 | 250 | 20 | 0,36 | 0,36 | 0,40 | 0,40 | 0,29 | 0,33 | 0,31 |

50 | 100 | 18 | 0,38 | 0,38 | 0,42 | 0,42 | 0,31 | 0,36 | 0,33 |

25 | 50 | 15 | 0,41 | 0,41 | 0,46 | 0,46 | 0,34 | 0,39 | 0,36 |

10 | 25 | 10 | 0,51 | 0,51 | 0,57 | 0,57 | 0,41 | 0,47 | 0,44 |

5 | 10 | 8 | 0,57 | 0,57 | 0,64 | 0,64 | 0,46 | 0,53 | 0,49 |

5 | 6 | 0,65 | 0,65 | 0,73 | 0,73 | 0,53 | 0,61 | 0,57 | |

Таблица ДА.3 - Погрешность подготовки проб

Ферросплав | Погрешность подготовки проб | ||

Cr | Si | Mn | |

Феррохром |

| ||

Ферросиликохром | 0,4 | 0,4 | |

Ферросилиций | 0,6 | ||

Ферросиликомарганец | 0,3 | 0,3 | |

Ферромарганец | 0,3 | ||

Таблица ДА.4 - Минимальное количество кусков и погрешность отбора проб для труднодробимого феррохрома

Масса партии, т | Минимальное количество кусков | Погрешность отбора проб | |

Свыше | До и включая | ||

5000 | 10000 | 39 | 0,26 |

2500 | 5000 | 36 | 0,27 |

1000 | 2500 | 33 | 0,28 |

500 | 1000 | 29 | 0,30 |

250 | 500 | 27 | 0,31 |

100 | 250 | 24 | 0,33 |

50 | 100 | 19 | 0,37 |

25 | 50 | 16 | 0,40 |

10 | 25 | 12 | 0,46 |

5 | 10 | 9 | 0,53 |

5 | 7 | 0,60 | |

Таблица ДА.5 - Правила сокращения объединенной пробы или подпробы

Верхний размер частиц в делимой пробе, мм | Минимальная масса делимой пробы, кг |

10,0 | 15,0 |

ДА.2 Масса точечной пробы

Таблица ДА.6 - Масса точечной пробы

Номинальный верхний размер частиц, мм | Номинальная масса точечной пробы, кг | ||||

FeCr легкодро- | FeSiCr | FeSi | FeSiMn | FeMn | |

100 и более | 8,0 | 5,0 | 8,0 | 8,0 | 8,0 |

75 | - | - | 4,0 | - | - |

50 | 4,0 | 3,0 | - | 4,0 | 4,0 |

35 | - | - | 1,5 | - | - |

25 | 1,5 | 1,0 | 1,0 | 1,5 | 1,5 |

10 и менее | 1,0 | 0,5 | 0,5 | 1,0 | 1,0 |

ДА.3 Основные данные для расчета параметров опробования

ДА.3.1 Количество точечных проб от одной партии

См. таблицы 4 и 5.

Поправочный коэффициент ![]() принимали равным 1.

принимали равным 1.

ДА.3.2 Неоднородность партии (стандартное отклонение между точечными пробами ).

Стандартное отклонение между точечными пробами, определяли экспериментально для партий, сформированных помарочным методом. Значения

указаны в таблице 8 и соответствуют диапазонам показателей качества, указанным в международных стандартах на технические условия поставки ферросплавов.

Таблица ДА.7 - Значения неоднородности партии

Ферросплавы | Стандартное отклонение между точечными пробами | ||

Cr | Si | Mn | |

Феррохром | 0,8 | ||

Ферросиликохром | 0,8 | 0,9 | |

Ферросилиций | 0,9 | ||

Ферросиликомарганец | 0,65 | 0,75 | |

Ферромарганец | 0,70 | ||

ДА.3.3 Стандартное отклонение подготовки проб

Значения определялись экспериментально и указаны в таблице ДА.7.*

_______________

* Текст документа соответствует оригиналу. - .

Таблица ДА.8 - Стандартное отклонение подготовки проб

Ферросплав | Стандартное отклонение подготовки проб | |||

Cr | Si | Mn | ||

Феррохром | легкодробимый | 0,2 | ||

труднодробимый | 0,3 | |||

Ферросиликохром | 0,2 | 0,2 | ||

Ферросилиций | 0,3 | |||

Ферросиликомарганец | 0,15 | 0,15 | ||

Ферромарганец | 0,15 | |||

ДА.3.4 Стандартное отклонение метода анализа

Значения для единичного определения взяты из международных стандартов на методы анализа ферросплавов и указаны в таблице 10.*

_______________

* Текст документа соответствует оригиналу. - .

Таблица ДА.9 - Стандартное отклонение метода анализа

Международный стандарт | Стандартное отклонение метода анализа | ||||||

FeCr | FeSiCr | FeSi | FeSiMn | FeMn | |||

Cr | Si | Mn | |||||

[1] | 0,1 | 0,1 | |||||

[2] | 0,1 | 0,15 | 0,1 | ||||

[3] | 0,1 | 0,1 | |||||

Приложение ДБ

(справочное)

Сведения о соответствии ссылочных национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДБ.1

Обозначение ссылочного национального, государственного стандарта | Степень соответствия | Обозначение и наименование международного стандарта |

- | * | |

ГОСТ 17260-2009 (ИСО 3713:1987) | MOD | ISO 3713:1987 "Ферросплавы. Отбор и подготовка проб. Общие правила" |

ГОСТ 28782-90 (ИСО 7373-87) | MOD | ISO 7373-87 "Ферросплавы. Экспериментальные методы контроля точности сокращения проб" |

ГОСТ Р 50065-92 (ИСО 7087-84) | MOD | ISO 7087-84 "Ферросплавы. Экспериментальные методы оценки вариации качества и методы контроля точности пробоотбора" |

ГОСТ Р 50724.1-94 (ИСО 8954-2-90) | MOD | ISO 8954-1-90 "Ферросплавы. Словарь. Материалы" |

ГОСТ Р 50724.2-94 (ИСО 8954-1-90) | MOD | ISO 8954-2-90 "Ферросплавы. Словарь. Отбор и подготовка проб" |

- | * | |

* Соответствующий международный стандарт отсутствует. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - MOD - модифицированные стандарты. | ||

Библиография

[1] | ИСО 4140:1979 | Феррохром и ферросиликохром. Определение содержания хрома. Потенциометрический метод |

[2] | ИСО 4158:1978 | Ферросилиций, ферросиликомарганец и ферросиликохром. Определение содержания кремния. Весовой метод |

[3] | ИСО 4159:1978 | Ферромарганец и ферросиликомарганец. Определение содержания марганца. Потенциометрический метод |

УДК 669.15-198:620.113:006.3854 | ОКС 77.100 | В19 |

Ключевые слова: ферросплавы, отбор проб, подготовка проб | ||

Электронный текст документа

и сверен по:

, 2016