ГОСТ Р 55828-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Ресурсосбережение

НАИЛУЧШИЕ ДОСТУПНЫЕ ТЕХНОЛОГИИ

ЛИКВИДАЦИЯ ОТРАБОТАВШИХ СВИНЦОВО-КИСЛОТНЫХ БАТАРЕЙ

Resources saving. Best available techniques for the management of waste lead-acid batteries

ОКС 13.030.01

Дата введения 2015-01-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский центр стандартизации, информации и сертификации сырья, материалов и веществ" (ФГУП "ВНИЦСМВ") совместно с ЗАО "Инновационный экологический фонд" (ЗАО "ИНЭКО")

2 ВНЕСЕН Техническим комитетом по стандартизации 349 "Обращение с отходами"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 1765-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

6 В настоящем стандарте реализованы отдельные нормативные положения Технических руководящих принципов экологически обоснованного обращения с отработавшими свинцово-кислотными батареями - Базельская конвенция, серия/СБК, N 2003/9* ("Technical Guidelines for the Environmentally Sound Management of Waste Lead-acid Batteries. Basel Convention series/SBC No. 2003/9")

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

В настоящее время в большинстве стран развивается практика ликвидации отработавших свинцово-кислотных батарей с рециркуляцией (утилизацией) свинца и удалением образующихся опасных отходов. В батареях содержатся свинец, серная кислота и несколько видов пластмасс, что делает процесс ликвидации отработавших свинцово-кислотных батарей потенциально опасным и требует применения мер надлежащего контроля.

Учитывая стадии жизненного цикла изделий производственно-технического назначения (ГОСТ Р 53791), экологически обоснованным и экономически целесообразным способом ликвидации отработавших свинцово-кислотных батарей считают рециркуляцию свинца с последующим удалением образующихся опасных отходов в конце технологического цикла.

В настоящем стандарте содержатся положения международного документа "Технические руководящие принципы экологически обоснованного обращения с отработавшими свинцово-кислотными батареями - Базельская конвенция, серия/СБК, N 2003/9" ("Technical Guidelines for the Environmentally Sound Management of Waste Lead-acid Batteries. Basel Convention series/SBC No. 2003/9") [1].

Принципы экологически обоснованного использования отработавших батарей путем рециркуляции свинца, изложенных в [1], являются инструментом повышения потенциала рационального использования отработавших свинцово-кислотных батарей. Применение настоящего стандарта с учетом Федерального закона [2] позволит хозяйствующим субъектам обеспечить:

- минимизацию образования отходов, содержащих свинец, с помощью применения наилучших доступных технологий;

- сбережение невозобновляемых природных ресурсов, сокращение потребления энергии.

Настоящий стандарт содержит общие принципы, положения и вопросы рециркуляции свинца без описания конкретных технологий.

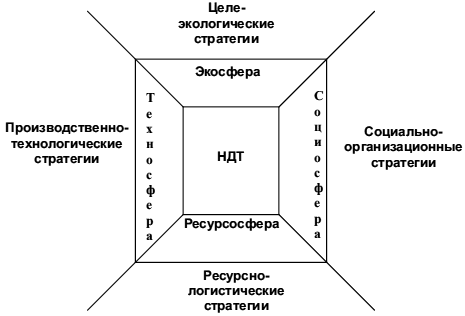

Структура настоящего стандарта отличается от структуры исходных аналогов [1]: вначале оценивается ресурсный состав (потенциал) свинцовых аккумуляторов (раздел 4), затем рассматриваются положения по обращению с отходами (разделы 5, 6) на этапах их технологического цикла (ГОСТ Р 53692); после этого установлены (разделы 7, 8) положения, повышающие экологическую безопасность технологий, в разделе 9 оценивается социально-экономическая значимость работ, т.е. ожидаемые от них эффекты. Структура, представленная на рисунке 1, и одновременный учет элементов стратегий почти во всех разделах настоящего стандарта позволяют охватить все четыре блока стратегий, обеспечивающих в качестве "рамочных" стратегических ограничений (ГОСТ Р 51750) при одновременном их учете устойчивость любой хозяйственной деятельности.

|

Рисунок 1 - Модель "Стратегии и наилучшие доступные технологии (НДТ)".

1 Область применения

Настоящий стандарт устанавливает основные принципы ликвидации отработавших свинцово-кислотных батарей с применением наилучших доступных технологий рециркуляции (утилизации) свинца с удалением образующихся опасных отходов.

Настоящий стандарт распространяется на этапы технологического цикла отходов от отработавших свинцово-кислотных батарей, реализуемых на лицензированных для этих целей объектах.

Положения, установленные в настоящем стандарте, предназначены для добровольного применения в нормативно-правовой, нормативной, технической и проектно-конструкторской документации, а также в научно-технической, учебной и справочной литературе применительно к процессам ликвидации изделий после их использования по назначению на этапах технологического цикла отходов с вовлечением соответствующих ресурсов в хозяйственную деятельность в качестве вторичного сырья, обеспечивая при этом защиту окружающей среды и здоровья людей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 17.2.1.04 Охрана природы. Атмосфера. Источники и метеорологические факторы загрязнения, промышленные выбросы. Термины и определения

ГОСТ Р ИСО 14050 Менеджмент окружающей среды. Словарь

ГОСТ Р 51750 Энергосбережение. Методика определения энергоемкости при производстве продукции и оказании услуг в технологических энергетических системах. Общие положения

ГОСТ Р 52104 Ресурсосбережение. Термины и определения

ГОСТ Р 53691 Ресурсосбережение. Обращение с отходами. Паспорт отхода I-IV класса опасности. Основные требования

ГОСТ Р 53692 Ресурсосбережение. Обращение с отходами. Этапы технологического цикла отходов

ГОСТ Р 53791 Ресурсосбережение. Стадии жизненного цикла изделий производственно-технического назначения. Общие положения

ГОСТ Р 54097 Ресурсосбережение. Наилучшие доступные технологии. Методология идентификации

__________________

Действует ГОСТ 33570-2015 "Ресурсосбережение. Обращение с отходами. Методология идентификации. Зарубежный опыт".

ГОСТ Р 54098 Ресурсосбережение. Вторичные материальные ресурсы. Термины и определения

ГОСТ Р МЭК 60050-482 Источники тока химические. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

3.1 В настоящем стандарте использованы термины и определения по ГОСТ 17.2.1.04, ГОСТ Р ИСО 14050, ГОСТ Р 52104, ГОСТ Р 53692, ГОСТ Р 53791, ГОСТ Р 54097, ГОСТ Р 54098, ГОСТ Р МЭК 60050-482.

4 Технические сведения о сроке службы свинцово-кислотных батарей

4.1 Главная причина, ограничивающая срок службы свинцово-кислотных батарей - процесс сульфатации

4.2 Другими причинами сокращения срока службы свинцово-кислотных батарей являются:

- неполные циклы подзаряжения;

- длительные периоды времени, в течение которых аккумулятор не используется и не подзаряжается;

- жаркий климат;

- глубокое разряжение аккумулятора;

- понижение уровня электролита с одновременным соприкосновением пластин аккумулятора с воздухом.

Примечание - Некоторые из приведенных причин приводят к сульфатации или ускоряют данный процесс.

4.3 Основные способы продления сроков службы свинцово-кислотных батарей:

- маркировка свинцово-кислотных батарей, включающая информацию для потребителей о способах, которые позволяют избежать их преждевременного выхода из строя;

- использование добавок, замедляющих отложение сульфата на рабочих поверхностях пластин, при этом необходимо учитывать, что данные добавки могут затруднять последующую рециркуляцию серной кислоты;

- внедрение новых, более совершенных технологий повторного заряжания.

4.4 После окончания срока службы на последней стадии жизненного цикла свинцово-кислотные батареи подлежат ликвидации с утилизацией инертной части и удаления опасной части изделия.

5 Этапы технологического цикла, предшествующие ликвидации отработавших свинцово-кислотных батарей

Процессу ликвидации отработавших свинцово-кислотных батарей предшествуют этапы их сбора, транспортирования и хранения с соблюдением необходимых мер безопасности во избежание нанесения вреда здоровью людей и загрязнения окружающей среды. Хотя этапы технологического цикла отхода осуществляются за пределами объекта по ликвидации отходов, они влияют на последующие процессы рециркуляции отработавших свинцово-кислотных батарей.

5.1 Сбор

5.1.1 Наиболее эффективной формой организации сбора в обеспечение ресурсно-логистических стратегий является комбинированная система "реализация - прием", при которой производители, предприятия розничной и оптовой торговли, станции техобслуживания и другие организации по обслуживанию потребителей занимаются продажей новых свинцово-кислотных батарей в обмен на отработавшие, которые они направляют на объекты по ликвидации отходов. Экономическая целесообразность применения этой схемы обеспечивается ценностью извлекаемого свинца.

5.1.2. При сборе следует в пунктах приема осуществлять мероприятия, предотвращающие ситуации, потенциально опасные для здоровья людей и (или) окружающей среды.

5.1.2.1 Слив электролита не следует производить на приемном пункте, т.к. это связано с факторами риска для здоровья человека и окружающей среды из-за высокого содержания в электролите свинца в виде свободных ионов и в форме частиц, а также способности электролита вызывать ожоги и причинять иной ущерб.

5.2 Транспортирование

5.2.1 Из приемных пунктов отработавшие свинцово-кислотные батареи транспортируют на объект по ликвидации отходов.

5.2.2 При транспортировании отработавшие свинцово-кислотные батареи должны рассматриваться как опасные отходы (ГОСТ Р 53691).

5.2.3 При транспортировании отработавших свинцово-кислотных батарей необходимо проводить мероприятия, исключающие возможность утечки электролита, включающие в себя:

- обеспечение герметичности контейнеров;

- применение ударопрочных и кислотоупорных контейнеров;

- обеспечение надежного скрепления контейнеров при их штабелировании, применение вакуумной упаковки контейнеров.

5.3 Хранение

Соблюдение нижеизложенных основных технологических мер позволяет снизить вероятность аварийных ситуаций и обеспечить безопасность при хранении отработавших свинцово-кислотных батарей.

5.3.1 Условия хранения на приемных пунктах

На приемных пунктах не следует хранить большие количества отработавших свинцово-кислотных батарей в течение длительного времени, т.к. это повышает риск утечки электролита.

Отработавшие свинцово-кислотные батареи следует хранить отдельно от других отходов.

В приемных пунктах в местах складирования отработавших аккумуляторных батарей необходимо соблюдение следующих условий:

- обеспечение защиты от утечки электролита: хранение негерметичных батарей в кислотоупорных контейнерах, наличие покрытия из кислотоустойчивого материала;

- обеспечение защиты от воздействия влаги, высоких температур;

- наличие систем дренажа, вытяжной вентиляции, принудительной внутренней циркуляции воздуха.

Примечания:

1 На приемных пунктах целесообразно ограничить доступ к местам складирования отработавших свинцово-кислотных батарей.

2 При доступе к местам складирования отработавших свинцово-кислотных батарей следует обеспечить персонал средствами индивидуальной защиты.

5.3.2 Условия хранения на объектах по ликвидации

Отработавшие свинцово-кислотные батареи должны храниться сухими (необходимо осуществлять слив электролита, который направляется на установку по удалению жидких отходов).

Различные типы отработавших свинцово-кислотных батарей должны храниться отдельно, что связано с различием свойств и различными методами ликвидации, также следует предусмотреть сортировку и маркировку различных типов.

Более предпочтительными местами хранения являются закрытые помещения, менее предпочтительными - площадки под навесом или под открытым небом.

Места хранения на объектах по ликвидации целесообразно оборудовать следующим образом:

- оборудовать в виде заглубленных в грунт кислотоупорных приямков в целях предотвращения утечек электролита;

- установить ограждения, предотвращающие скатывание в приямок транспортных средств, подаваемых под разгрузку;

- предусмотреть наличие влагонепроницаемого, кислотоустойчивого покрытия;

- установить системы дренажа и вентиляции;

- обеспечить средствами пожаротушения, за исключением воды во избежание выделения токсичных газов.

6 Наилучшие технологии ликвидации рециркуляции отработавших свинцово-кислотных батарей с учетом рециркуляции свинца

Процесс рециркуляции отработавших свинцово-кислотных батарей включает три основные технологических этапа:

- разделка отработавших свинцово-кислотных батарей;

- извлечение свинца;

- очистка свинца.

6.1 Разделка отработавших свинцово-кислотных батарей

6.1.1 Обязательным условием рециркуляции свинцово-кислотных батарей является отсутствие кислотного электролита, поэтому перед началом разделки необходимо предварительно слить электролит.

6.1.2 Преимущества технологий, предусматривающих разделку:

- повышенный выход свинца и сокращение количества образующегося шлака;

- возможность производства свинца с незначительной примесью сурьмы или вообще без таковой;

- возможность рекуперации полипропилена;

- отсутствие кислотного электролита.

6.1.3 Конструкции некоторых видов свинцово-кислотных батарей не предусматривает слив электролита, что повышает необходимость их предварительной разделки до поступления на рециркуляцию.

6.1.4 Поступающие на разделку батареи размельчаются дробильными устройствами (например, молотковыми мельницами) в целях облегчения последующего отделения друг от друга всех компонентов, входящих в состав свинцово-кислотных батарей:

- свинцовых пластин;

- соединительных элементов;

- пластмассовых корпусов;

- незначительных остатков кислотного электролита после его предварительного слива.

6.1.5 После разделки оксиды и сульфаты свинца отделяются от других материалов водно-гравитационным методом с помощью системы сетчатых конвейеров, а затем направляются в плавильную печь для дальнейшей обработки.

6.1.6 В некоторых случаях после первичной разделки полученный материал дополнительно измельчается другими дробильными установками. После этого металлические компоненты (свинцовые пластины, решетки, соединительные элементы, клеммы и др.) отделяются от органических (полипропиленовые, эбонитовые или полихлорвиниловые корпуса, сепараторы пластин и т.п.) с помощью различных способов разделения по плотности в жидкой среде.

6.1.7 Если разделочный агрегат не объединен с плавильной печью в рамках непрерывного технологического цикла, то извлекаемые металлические фракции следует хранить до дальнейшей переработки.

6.1.8 Следует избегать разделки свинцово-кислотных батарей вручную из-за возникающей при этом потенциальной угрозы здоровью и безопасности людей. Если механическая разделка свинцово-кислотных батарей по тем или иным причинам невозможна, то целесообразно соблюдать следующий порядок подготовки:

- сделать отверстие в корпусе батареи для слива электролита;

- осуществить слив электролита;

- отделить от корпуса батареи верхнюю крышку вместе с пластинами и сепараторами при помощи необходимого оборудования и применяя средства индивидуальной защиты;

- направить крышку с пластинами и сепараторами на переплавку;

- вернуть корпус батареи изготовителю для повторного использования.

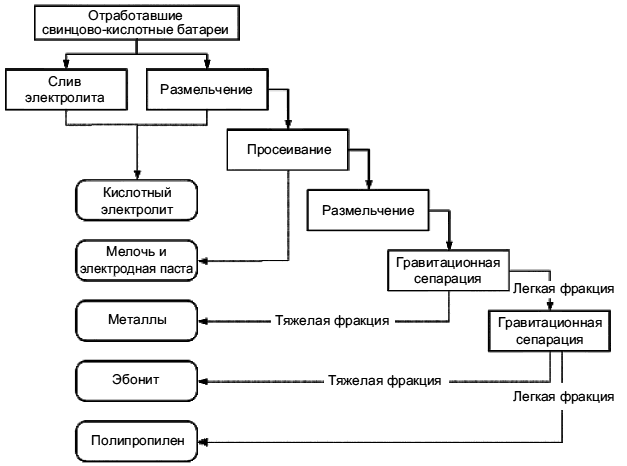

6.1.9 На рисунке 2 показан общий порядок процесса разделки отработавших свинцово-кислотных батарей, начиная с их поступления на объект по ликвидации отходов.

|

Рисунок 2 - Процесс разделки отработавших свинцово-кислотных батарей

Примечание - Участие персонала в процессе разделки, порядок которого приведен на рисунке 2, следует сводить к минимуму благодаря использованию конвейеров или вагонеток для приема отработавших свинцово-кислотных батарей и их подачи на разделочный агрегат.

6.1.10 В обеспечение целеэкологических стратегий приведен краткий перечень источников загрязнения. При этом наличие определенных источников загрязнения определяется особенностями используемой технологии. Способы предотвращения и снижения негативных воздействий на окружающую среду при ликвидации отработавших свинцово-кислотных батарей установлены в разделе 7.

К источникам негативного воздействия на окружающую среду относятся:

- утечка электролита, содержащего опасные компоненты;

- утечки воды, загрязненной соединениями свинца, при гидравлической сепарации;

- осколки пластмасс и эбонита, загрязненные соединениями свинца и образующиеся при разделке батарей;

- свинец и его соединения, высвобождающиеся в процессе разделки батарей, в пылеобразном состоянии или в водном растворе.

6.2 Извлечение свинца

6.2.1 Металлический лом, образующийся после разделки отработавших свинцово-кислотных батарей, представляет собой смесь следующих веществ:

- металлического свинца;

- оксида свинца (PbO);

- сульфата свинца (![]() );

);

- других металлов - кальция (Ca), меди (Cu), сурьмы (Sb), мышьяка (As), олова (Sn), иногда серебра (Ag).

6.2.2 Для извлечения металлического свинца из металлического лома можно использовать пирометаллургические, гидрометаллургические и электролитические методы.

6.2.2.1 Возможно сочетание этих методов в рамках комбинированной технологии.

6.2.3 Пирометаллургические методы извлечения свинца

Целью пирометаллургических методов является химическое восстановление всех металлов с их переводом в металлическую форму или в форму более простых соединений, что обеспечивается путем плавки в присутствии необходимых флюсов и восстановителей.

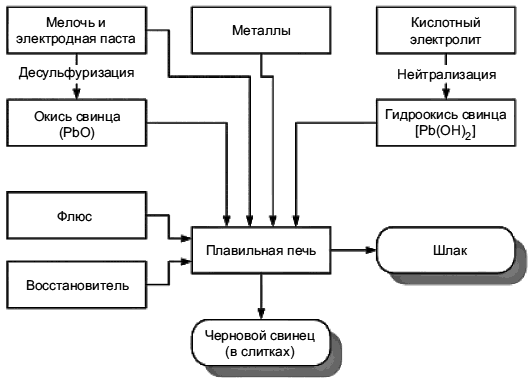

На рисунке 3 представлена технологическая схема выплавки свинца из металлического лома, образующегося при разделке отработавших свинцово-кислотных батарей пирометаллургическим методом.

|

Рисунок 3 - Технологическая схема выплавки свинца

Плавке может предшествовать применение ряда методов десульфуризации пастообразного сульфата свинца смесью карбоната натрия (![]() ) с гидроксидом натрия (NaOH), результатом чего является преобразование сульфата свинца (

) с гидроксидом натрия (NaOH), результатом чего является преобразование сульфата свинца (![]() ) в оксид свинца (PbO). В качестве десульфуризатора иногда используют смесь оксида железа (

) в оксид свинца (PbO). В качестве десульфуризатора иногда используют смесь оксида железа (![]() ) с известью (

) с известью (![]() ). Эти процедуры позволяют уменьшить образование шлака, а также, в зависимости от метода плавки, снизить количество выбрасываемого в атмосферу оксида серы (

). Эти процедуры позволяют уменьшить образование шлака, а также, в зависимости от метода плавки, снизить количество выбрасываемого в атмосферу оксида серы ().

Дозированные количества сульфата свинца и десульфуризатора можно вводить непосредственно в плавильную печь.

Кислотный электролит подлежит обработке в целях извлечения и переплавки содержащегося в нем свинца. Для этого электролит нейтрализуют гидроксидом натрия (NaOH) с осаждением свинца из раствора в форме гидроокиси ![]() . После этого жидкость сливается или фильтруется, а осадок направляется в плавильную печь. Оставшийся водный раствор сернокислого натрия (

. После этого жидкость сливается или фильтруется, а осадок направляется в плавильную печь. Оставшийся водный раствор сернокислого натрия (![]() ) пригоден для дальнейшей очистки с выделением рафинированной соли, чистота которой может быть доведена при необходимости до пищевых стандартов.

) пригоден для дальнейшей очистки с выделением рафинированной соли, чистота которой может быть доведена при необходимости до пищевых стандартов.

Металлическая фракция и соединения свинца, полученные в результате десульфуризации и нейтрализации, подаются в печь, где происходит их плавка в присутствии флюсов и восстановителей.

Выбор оптимального метода обработки металлического лома зависит от местных экономических условий, планируемого объема рециркуляции и др. При этом целесообразно учитывать положения ГОСТ Р 51750.

6.2.3.1 Флюсы, температура плавления которых ниже температуры плавления соединений свинца, добавляются для понижения общей температуры процесса плавления и в качестве жидкого растворителя, захватывающего и удерживающего в ходе восстановительной плавки ряд нежелательных соединений. По мере загрязнения флюса различными примесями, образующимися в процессе плавки, начинается образование шлака, физико-химические свойства которого полностью зависят от химического состава используемого флюса.

6.2.3.2 Восстановители добавляются с целью получения чистого металла из оксида свинца (PbO) и гидроксида свинца ![]() . Обычно для этого используются кокс, угольная мелочь или другие природные источники углерода.

. Обычно для этого используются кокс, угольная мелочь или другие природные источники углерода.

6.2.3.3 Количество добавляемого флюса и восстановителей следует точно дозировать по следующим причинам:

- недостаток флюса не позволяет обеспечивать улавливание всей содержащейся в металлическом ломе серы и других примесей, следствием чего может быть обильный выброс сернистых газов;

- недостаток восстановителей не позволяет обеспечить восстановление свинца из всех содержащихся в металлическом ломе оксидов, что ведет к сильному загрязнению свинцом образующегося шлака, потенциально опасного для окружающей среды.

6.2.3.4 Во время процесса плавки свинца на дне плавильной камеры начинает скапливаться расплавленный металлический свинец, который иногда содержит значительные примеси других металлов, что требует последующего рафинирования в целях получения чистого свинца.

6.2.3.5 Наиболее распространенные причины негативного воздействия на окружающую среду:

- образующиеся в процессе плавки дроссы, содержащие загрязненные свинцом материалы;

- отработанные фильтры, содержащие свинцовую пыль;

- выбросы диоксида серы ();

- образование дегтя при горении органических веществ;

- выбросы хлора () и его соединений;

- образование шлаков.

6.2.4 Гидрометаллургические и электролитические методы извлечения свинца

6.2.4.1 Целью гидрометаллургической обработки является извлечение металлического свинца при помощи водных растворов химических реагентов (например, выщелачивание) с последующим выделением свинца из растворов (например, цементацией, электролизом).

6.2.4.2 Основные гидрометаллургические методы:

- разложение концентратов в водных растворах хлорного железа;

- нитратно-ферритное вскрытие;

- автоклавное выщелачивание.

6.2.4.3. При электролизе все соединения, содержащие свинец, преобразуются в свинец со степенью окисления +II (+ , или двухвалентный свинец), с последующим электролитическим восстановлением из него чистого свинца.

В процессе электролиза свинец осаждается в виде дендритов или губки, стряхиваемой затем на конвейерную ленту и прессуемой в пластинки металлического свинца (99,99%), готовые к загрузке в плавильный котел для переплавки в слитки; технологический процесс может продолжаться круглосуточно, без перерывов.

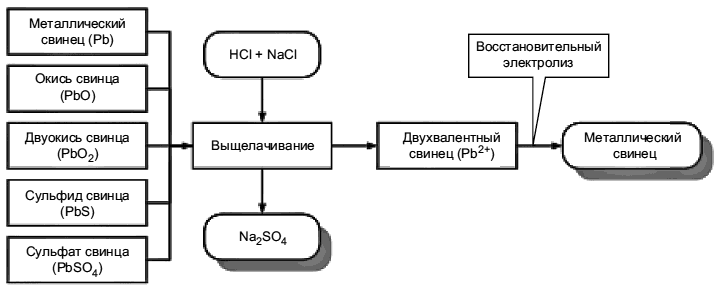

На рисунке 4 представлены электрохимические процессы при гидрометаллургическом производстве свинца.

|

Рисунок 4. Электрохимические процессы при гидрометаллургическом производстве свинца

6.2.4.4 Достоинства гидрометаллургических и электролитических методов:

- избирательное извлечение металлов из обрабатываемого сырья;

- комплексная переработка сырья с высокой степенью извлечения металлов;

- компактное производство, легко механизируемое и автоматизированное, менее трудоемкое и менее опасное для здоровья людей.

6.2.4.5 Недостатки гидрометаллургических и электролитических методов:

- необходимость подготовки концентрата к выщелачиванию посредством сульфатизирующего или хлорирующего обжига (сложный и дорогостоящий процесс);

- образование большого количества растворов, образующихся при выщелачивании;

- необходимость брикетирования осажденного свинца: при осаждении из хлоридных растворов (цементацией, электролизом) свинец получается в виде губки, которую требуется брикетировать для получения удовлетворительного выхода свинца в чушковой металл при переплавке;

- необходимость рафинирования получаемого свинца.

6.3 Рафинирование свинца

6.3.1 Свинец, выделенный из отработавших свинцово-кислотных батарей пирометаллургическими, гидрометаллургическими методами, почти всегда содержит посторонние примеси, которые делают его хрупким. Поэтому такой свинец следует подвергать очищению или рафинированию.

6.3.2 Если процесс рециркуляции свинца завершается на стадии восстановительной плавки, то получаемым продуктом может быть только твердый или сурьмянистый свинец. Если целью является производство мягкого свинца, то для этого выплавленный черновой свинец нуждается в рафинировании, позволяющем устранить большую часть примесей меди (Cu), сурьмы (Sb), мышьяка (As) и олова (Sn).

6.3.3 Методы рафинирования свинца:

- гидрометаллургический и электролитический (применяют редко из-за меньшей производительности, высокой стоимости и значительной вредности, связанной с выделением HF при электролизе);

- пирометаллургический.

6.3.4 Пирометаллургическое рафинирование свинца

6.3.4.1 Обычно свинец обрабатывают партиями от 20 до 200 тонн, в зависимости от производительности очистительной установки.

Термическое рафинирование производится в жидкой фазе. Температура нагрева свинца находится в диапазоне от 327°С до 650°С.

6.3.4.2 Для осуществления реакции рафинирования к расплавленному свинцу добавляют при заданной температуре соответствующие реагенты, введение которых в печь в определенной последовательности обеспечивает селективное последовательное удаление из расплава металлических примесей.

6.3.4.3 Удаление из расплава примесей меди (Cu) происходит в первую очередь и осуществляется в 2 этапа:

- добавление чистой элементарной серы к расплавленному свинцу при 450°С позволяет перевести почти всю медь в шлак в форме сульфида меди (CuS);

- полное удаление оставшейся меди осуществляется путем ввода в расплав небольших количеств чистой элементарной серы при 330°С до тех пор, пока реакция окончательно не прекратится.

Примечание - Альтернативой замены чистой элементарной серы в данном процессе является использование железного колчедана, который является более безопасным.

6.3.4.4 Удаление примесей олова (Sn) происходит в процессе плавки. Дополнительная очистка от примесей олова требуется, если на стадии рафинирования в рафинировочный котел были загружены свинцовые решетки и другие твердые свинцовосодержащие материалы, допустимые для плавки в плавильной ванне.

6.3.4.5 Удаление примесей мышьяка (As) и сурьмы (Sb) производится селективным окислением:

- с помощью воздуха, обогащенного кислородом (),

- смесью азотнокислого натрия с гидроксидом натрия (NaOH).

6.3.4.6 Удаление примесей серебра (Ag) основано на использовании свойства серебра лучше растворяться в жидком цинке (Zn), чем в жидком свинце (Pb). В расплавленный свинец при 470°С добавляют металлический цинк, после чего смесь охлаждают до 325°С. Серебряно-цинковый сплав отделяется, образуя корку на поверхности расплава. После удаления корки содержащийся в ней цинк отделяют от серебра методом вакуумной дистилляции. Затем черновое серебро подвергают дальнейшей очистке кислородом. Остатки цинка удаляют из очищенного от серебра свинца методом вакуумной дистилляции с последующим добавлением гидроксида натрия (NaOH).

6.3.4.7 Удаление примесей висмута (Bi) осуществляется обработкой очищенного свинца смесью кальция (Ca) и магния (Mg). При этом на поверхности расплавленного свинца образуется корка из серебяно-свинцово-цинкового сплава, которая после удаления подвергается окислению и дальнейшему рафинированию с целью выделения чистого висмута.

6.3.4.8 Очищенный свинец обрабатывается гидроксидом натрия (NaOH) для удаления оставшихся примесей и отливается в болванки или слитки. Продукты возгонки, глет и другие вещества, образующиеся в процессе рафинирования, обычно переплавляются в печи для выделения чернового свинца, возвращаемого затем в плавильный цикл.

6.3.5 Возможными источниками загрязнения окружающей среды при рафинировании свинца являются:

- свинцовые пары, образующиеся при заливе неохлажденного свинца в рафинировочный котел;

- выбросы двуокиси серы () в процессе очистки свинца от меди с помощью элементарной серы;

- поверхностные шлаки, загрязненные металлами, образующиеся в рафинировочном котле;

- газообразный хлор, высвобождающийся при удалении и рекуперации хлора () и олова (Sn);

- свинцовые пары, образующиеся при удалении олова (Sn) с помощью воздуха, обогащенного кислородом ().

7 Предотвращение и снижение негативных воздействий на окружающую среду при рециркуляции свинца

7.1 Обработка и удаление загрязняющих веществ, образующихся при рециркуляции свинца

7.1.1 Обработка кислотного электролита

7.1.1.1 Рекомендуется применять технологии экстрагирования жидкости жидкостью, позволяющие извлекать из электролита серную кислоту, пригодную для реализации или повторного использования в качестве электролита.

7.1.1.2 Электролит можно обрабатывать карбонатом натрия (![]() ) или карбонатом кальция (

) или карбонатом кальция (![]() ) для получения сульфата натрия (

) для получения сульфата натрия (![]() ) или гипса (

) или гипса (![]() ), которые после отфильтровывания свинцового осадка могут быть очищены и применены в строительной промышленности.

), которые после отфильтровывания свинцового осадка могут быть очищены и применены в строительной промышленности.

7.1.2 Обработка сточных вод

7.1.2.1 Любой объект по рециркуляции свинца должен оснащаться установкой для очистки удаляемых с объекта сточных вод, включая воду, образовавшуюся при нейтрализации электролита, ливневые стоки, а также воду, пролитую в местах хранения аккумуляторных батарей.

7.1.2.2 Необходимо контролировать состав сточных вод, содержащих осколки пластмасс и эбонита, загрязненные соединениями свинца, образующиеся при разделке батарей. Для устранения остатков свинца и его соединений следует использовать повторное промывание (желательно щелочным раствором) с последующим дополнительным промыванием в целях удаления остатков щелочного раствора.

7.1.3 Улавливание и удаление пыли

7.1.3.1 На всех этапах процесса ликвидации свинцово-кислотных батарей с учетом рециркуляции свинца возможно образование загрязненного дыма и пыли, которые следует улавливать в целях их возвращения в производственный цикл либо обрабатывать перед выбросом в окружающую среду.

7.1.3.2 Пыль, состоящая из крупных по размерам частиц, удаляется из воздуха и отходящих газов фильтрацией.

7.1.3.3 Для удаления мелкодисперсной пыли используют:

- тканевые или рукавные фильтры;

- сухие и мокрые электростатические пылеуловители;

- циклонные и керамические фильтры;

- мокрые газоочистители.

7.1.3.4 Вся собранная пыль в большинстве случаев направляется в плавильную печь для рекуперации содержащегося в ней свинца.

7.1.4 Улавливание и обработка неорганизованных промышленных выбросов

7.1.4.1 Неорганизованные промышленные выбросы образуются при проведении следующих технологических процедур:

- слив из плавильной печи раскаленного жидкого свинца (высокое давление паров свинца и свинцовых соединений при температурах около 1000°С),

- транспортирование расплавленного свинца с температурой около 1000°С в открытых ковшах или тиглях;

- заливка расплавленного свинца с температурой около 1000°С в рафинировочный котел;

- ручное снятие с поверхности металла пылевидных дроссов в отсутствие вытяжных или вентиляционных систем (на более поздних стадиях обработки).

7.1.4.2 Основные способы предотвращения неорганизованных промышленных выбросов:

- использование вытяжной вентиляции при сливе расплавленного металла из плавильной печи в литейную форму;

- использование системы пылеуловителей.

7.1.5 Удаление диоксида серы ()

Удаление диоксида серы () осуществляется с помощью сухих, полумокрых и мокрых технологий.

Целесообразно применять мокрые газоочистители, в которых в качестве реагента используется карбонат кальция (![]() ), образующий при взаимодействии с диоксидом серы, образуется* сернокислая известь, которую можно использовать в плавильных печах в качестве шлакообразующей добавки.

), образующий при взаимодействии с диоксидом серы, образуется* сернокислая известь, которую можно использовать в плавильных печах в качестве шлакообразующей добавки.

_______________

* Текст документа соответствует оригиналу. - .

7.1.6 Утилизация и (или) удаление шлака

7.1.6.1 Значительное воздействие на физико-химические свойства образующихся шлаков оказывают применяемые флюсы

7.1.6.2 Добавление в печь флюса, состоящего из карбоната кальция (![]() ), приводит к образованию кальциевого шлака, устойчивого к выщелачиванию, что повышает экологическую безопасность шлака. Следствием использования такого флюса является повышение рабочей температуры плавки, приводящее к образованию дополнительных количеств двуокиси серы (

), приводит к образованию кальциевого шлака, устойчивого к выщелачиванию, что повышает экологическую безопасность шлака. Следствием использования такого флюса является повышение рабочей температуры плавки, приводящее к образованию дополнительных количеств двуокиси серы (), способствующее увеличению затрат на энергоносители, а также изменению технических параметров работы печи, в частности, срока службы ее огнеупорных компонентов.

Кальциевые шлаки могут служить сырьем для производства цемента, соответственно, применение флюсов на основе кальция может рассматриваться как альтернатива, позволяющая решить проблему ликвидации больших количеств образующихся отходов.

7.1.6.3 Добавление в печь флюса, в состав которого входит карбонат натрия (![]() ), приводит к образованию натриевого шлака, который из-за своих физико-химических свойств не пригоден к утилизации и направляется на полигоны для захоронения опасных отходов.

), приводит к образованию натриевого шлака, который из-за своих физико-химических свойств не пригоден к утилизации и направляется на полигоны для захоронения опасных отходов.

7.1.7 Удаление опасных отходов, не пригодных для утилизации

7.1.7.1 Некоторые виды отходов, образующиеся в процессе рециркуляции свинца, не пригодны для утилизации и нуждаются в операциях удаления (ГОСТ Р 53692).

7.1.7.2 Содержание свинца в большинстве таких отходов достигает 2-5%, что требует обращения с ними как с опасными отходами, даже при отсутствии риска выщелачивания свинца.

7.2 Рециркуляция тяжелых органических фракций

7.2.1 Тяжелые органические фракции преимущественно состоят из осколков сепараторов и эбонита, в которых содержится до 50% (по массе) углерода, что позволяет использовать их в плавильных печах в качестве восстановителя, одновременно сокращая использование других восстановителей и уменьшая количество отходов, подлежащих захоронению на полигонах.

7.2.2 Следует учитывать, что использование тяжелых органических фракций в качестве восстановителя уменьшает текучесть шлака и приводит к образованию дегтя и др.

7.3 Меры по предотвращению образования диоксинов

7.3.1 Использование в термических процессах обогащенного кислородом () воздуха или чистого кислорода в целях обеспечения полного выгорания органических соединений позволяет существенно сократить количество образующихся диоксинов.

7.3.2 Введение в поток отходящих газов активированного угля, улавливающего молекулы органических веществ. Отфильтрованная на последующем этапе образующаяся пыль должна рассматриваться в качестве опасных отходов и не возвращаться в плавильные печи, а сжигаться на специализированных установках или удаляться.

7.3.3 Применение метода каталитического окисления отходящих газов.

8 Меры экологического управления и объекты производственного экологического контроля

В данном разделе настоящего стандарта установлены положения, касающиеся мер экологического управления и контроля, которые позволяют максимально снизить вероятность рисков и аварийных ситуаций в процессе работы и одновременно установить комплекс мер, выполнение которых способно существенно уменьшить риск загрязнения окружающей среды.

8.1 Подходы и меры экологического управления.

8.1.1 Подходы и меры экологического управления могут быть различными для проектируемых предприятий по ликвидации отработавших свинцово-кислотных батарей и для аналогичных существующих предприятий, нуждающихся в модернизации. Также подходы и меры экологического управления зависят от степени внедрения наилучших доступных технологий.

8.1.2 Независимо от того, какие именно технологии предотвращения загрязнения используются на объекте по рециркуляции свинца, существует ряд мер экологического управления, позволяющих не допускать или сводить к минимуму загрязнение окружающей среды.

Ниже приведен комплекс мер, рассчитанный на дальнейшее совершенствование на основе выявления и учета специфики конкретных объектов по рециркуляции свинца.

8.1.2.1 Обязательное применение средств индивидуальной защиты.

8.1.2.2 Проведение работ по вскрытию свинцово-кислотных батарей, извлечению и рафинированию свинца в закрытых помещениях, оснащенных системами фильтрации.

8.1.2.3 Максимально близкое размещение системы фильтрации воздуха по отношению к соответствующему оборудованию и помещениям, применение вытяжных систем закрытого типа для предотвращения выбросов пыли.

8.1.2.4 Наличие на всех открытых участках по территории объекта для рециркуляции свинца твердых, ровных и влагонепроницаемых покрытий, легко поддающихся влажной уборке и очистке.

8.1.2.5 Подача в плавильную печь всех отходов, собранных в процессе уборки и очистки территорий предприятия, в целях рециркуляции содержащейся в них свинцовой пыли и пыли других металлов.

8.1.2.6 Использование отдельных закрытых контейнеров для транспортирования по территории объекта по рециркуляции свинца отработавших свинцово-кислотных батарей, образующихся в процессе рециркуляции дроссов, шлака, других опасных побочных продуктов, отходов в целях предотвращения распространения пыли.

8.1.2.7 Все операции (уборка открытых площадок, подъездных путей, транспортирование по грунтовым дорогам и в открытых контейнерах, очистка тканевых фильтров, транспортирование пыли и т.д.) на открытом воздухе следует проводить с использованием увлажнения.

8.1.2.8 Обязательная мойка колес, днища грузовиков и других транспортных средств, выезжающих с объекта по рециркуляции свинца, для предотвращения распространения выбросов свинцовой пыли.

8.2 Объекты производственного экологического контроля

8.2.1 Сточные воды

Необходимо осуществлять постоянный контроль параметров: pH, содержание сульфидов и отдельных тяжелых металлов (Pb, Hg и Cd).

8.2.2 Выбросы в атмосферу

Необходимо осуществлять постоянный контроль следующих параметров: содержание диоксида серы () и свинцовой пыли на территории объекта по рециркуляции свинца и в прилегающей к нему санитарно-защитной зоне.

8.2.3 Почва и растительность

Необходимо осуществлять периодический контроль содержания свинцовой пыли непосредственно на территории объекта по рециркуляции свинца и в прилегающей к нему санитарно-защитной зоне;

8.2.4 Воздух рабочей зоны

Необходимо осуществлять контроль качества воздуха рабочей зоны и проводить периодические замеры для определения количественного содержания опасных веществ.

9 Ожидаемые эффекты от утилизации отработавших свинцово-кислотных батарей с учетом процессов рециркуляции

Ресурсно-экономические, экологические, социальные, технологические эффекты от реализации соответствующих стратегий при рециркуляции отработавших свинцово-кислотных батарей отличаются в каждом конкретном случае, что отображено в предыдущих разделах настоящего стандарта. В подразделах 9.1-9.3 приведена дополнительная информация, имеющая значение при ликвидации отработавших свинцово-кислотных батарей.

9.1 Ожидаемый эффект от рециркуляции свинца

9.1.1 Слив электролита из отработавших свинцово-кислотных батарей перед рециркуляцией свинца может рассматриваться как потенциально опасная технологическая операция, требующая специальных инструментов, емкостей и средств защиты, а также достаточной квалификации персонала. Отсутствие всех этих компонентов на приемных пунктах повышает вероятность несчастных случаев. Слив электролита осуществляют только на лицензированных для этих целей объектах по ликвидации отходов.

9.1.2 Процесс рециркуляции обеспечивает рациональное использование свинца и обеспечивает ряд существенных выгод:

- продление срока эксплуатации природных месторождений свинца;

- сокращение финансовых издержек за счет использования вторичного свинца;

- снижение себестоимости оборудования;

- уменьшение образования отходов, связанных с добычей первичного свинца;

- экономия энергии: рециркуляция позволяет затрачивать на производство свинца не более 25% энергии, расходуемой при использовании первичного сырья.

9.1.3 Свинец обладает рядом особенностей, делающих его рециркуляцию целесообразной с экологической точки зрения:

- высокий (до 96%) процент рециркуляции свинца из отработавших свинцово-кислотных батарей;

- простота процесса рециркуляции свинца из отработавших свинцово-кислотных батарей;

- снижение негативного воздействия свинца на организм человека, окружающую среду;

- высокий рыночный спрос на свинец.

9.2 Ожидаемый эффект от рециркуляции пластмассовых компонентов

Переработка пластмассовых компонентов свинцово-кислотных батарей представляет собой экономически выгодную деятельность.

9.3 Ожидаемый эффект от производственного экологического контроля

9.3.1 Наилучшие доступные технологии предполагают постоянный производственный экологический контроль.

9.3.2 Субъектам хозяйственной деятельности необходимо иметь четкое представление об экологических аспектах деятельности предприятий по переработке свинца с необходимостью выявления слабых звеньев процесса рециркуляции.

9.3.3 Необходимо документировать конкретные данные, позволяющие совершенствовать технологические процессы, одновременно обеспечивая надежную защиту окружающей среды и здоровья людей.

9.3.4 Полученные при экологическом контроле данные могут использоваться для принятия решения о необходимости технического усовершенствования и помогать оценивать эффективность принимаемых мер.

9.3.5 Экологический контроль следует осуществлять на каждом предприятии по рециркуляции свинца.

Библиография

[1] Технические руководящие принципы экологически обоснованного обращения с отработавшими свинцово-кислотными батареями - Базельская конвенция, серия/СБК, N 2003/9 (Technical Guidelines for the Environmentally Sound Management of Waste Lead-acid Batteries. Basel Convention series/SBC No. 2003/9)

[2] Федеральный закон от 25 ноября 1994 г. "О ратификации Базельской конвенции о контроле за трансграничной перевозкой опасных отходов и их удалением"

УДК 504.064.47:006.354 | ОКС 13.030.01 | |

Ключевые слова: наилучшие доступные технологии, ликвидация, свинцово-кислотные батареи, ресурсосбережение | ||

Электронный текст документа

и сверен по:

, 2019