ГОСТ Р 52778-2007

Группа Т51

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Испытания сельскохозяйственной техники

МЕТОДЫ ЭКСПЛУАТАЦИОННО-ТЕХНОЛОГИЧЕСКОЙ ОЦЕНКИ

Tests of agricultural machinery. Methods of operational-technological evaluation

ОКС* 03.120.10

_____________________

* В ИУС N 8 2017 г. ГОСТ Р 52778-2007 приводится с ОКС 65.060.01,

здесь и далее. - .

Дата введения 2008-07-01

Предисловие

Задачи и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным научным учреждением "Российский научно-исследовательский институт по испытанию сельскохозяйственных технологий и машин" (ФГНУ "РосНИИТиМ")

2 ВНЕСЕН Министерством сельского хозяйства Российской Федерации

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 ноября 2007 г. N 301-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на сельскохозяйственные тракторы, самоходные шасси, сельскохозяйственные машины (навесные, полунавесные, прицепные, полуприцепные, монтируемые), тракторные прицепы, полуприцепы, стационарные сельскохозяйственные машины и технологическое оборудование (далее - машины).

Стандарт устанавливает общие положения, показатели эксплуатационно-технологической оценки, методы их получения, обработки и анализа при предварительных, приемочных, типовых, квалификационных, периодических испытаниях и других видов испытаний по ГОСТ 16504, включающих эксплуатационно-технологическую оценку.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 50779.21-2004 Статистические методы. Правила определения и методы расчета статистических характеристик по выборочным данным. Часть 1. Нормальное распределение

ГОСТ Р 52321-2005 (МЭК 62053-11:2003) Аппаратура для измерения электрической энергии переменного тока. Частные требования. Часть 11. Электромеханические счетчики активной энергии классов точности 0,5; 1 и 2

ГОСТ 6570-96 Счетчики электрические активной и реактивной энергии индукционные. Общие технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным). Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 эксплуатационно-технологическая оценка: Оценка эксплуатационных качеств (свойств) сельскохозяйственной машины, характеризующих способность выполнять технологический процесс в пределах агротехнического срока, с оптимальной производительностью, при соблюдении заданного зональной технологией качества работы и минимальными потерями сменного времени.

3.2 контрольная смена: Период работы сельскохозяйственной машины в одну полную рабочую смену на одном фоне, при четкой организации труда, контроле и определении режима работы и качества выполнения рабочего процесса, а также ведении хронографии или хронометража.

3.3 нормативная смена: Рабочая смена, продолжительность которой регламентирует КЗОТ.

3.4 хронография: Регистрация всех операций и соответствующей им продолжительности времени в хронологической последовательности.

3.5 хронометраж: Регистрация определенных операций и соответствующей им продолжительности времени в течение времени работы машины.

3.6 вид работы: Технологическая операция, выполняемая в соответствии с назначением машины, с заданными технологическими параметрами, которые требуют регулировок или переоборудования, с определенным составом агрегата, входящая в состав определенной технологии возделывания сельскохозяйственной культуры.

Примечание - Вид работы включает в себя технологическую операцию, культуру (или предшественника), состав агрегата.

3.7 фон: Определенное сочетание показателей для одного и того же вида работ, характеризующих условия работы сельскохозяйственной машины (влажность, твердость почвы, урожайность и др.).

3.8 типичный фон: Состояние фона (культуры, почвы, исходного технологического материала и др.), предусмотренного техническим заданием (ТЗ) на машину или техническими условиями (ТУ).

3.9 экстремальный фон: Фон, у которого один или несколько показателей отличаются от максимально (минимально) допустимого по ТЗ или ТУ более чем на 15%.

4 Общие положения

4.1 Эксплуатационно-технологическую оценку сельскохозяйственной машины проводят в сельскохозяйственных зонах, для которых она предназначена, с учетом условий эксплуатации и особенностей выполнения технологического процесса.

4.2 Эксплуатационно-технологическую оценку опытных образцов машины проводят на основных видах работ в зоне, для которых она предназначена, согласно ТЗ и рабочей программе-методике испытаний.

4.2.1 На каждом виде работ испытания проводят на типичном и экстремальном фонах.

4.3 Испытания серийных образцов машины проводят на основных видах работ на типичном для зоны фоне.

4.4 Во время контрольной смены воспроизводят режим работы машинно-тракторного агрегата, установленный в ТЗ, и определяют эксплуатационно-технологические показатели и показатели качества выполнения технологического процесса по номенклатуре показателей, предусмотренной ТЗ.

4.4.1 При подготовке сельскохозяйственной машины к проведению эксплуатационно-технологической оценки должны быть соблюдены следующие требования:

- техническое состояние машины, представленной на испытания, должно соответствовать требованиям ТЗ или ТУ и руководству по эксплуатации;

- сельскохозяйственная машина должна быть сагрегатирована с соответствующим энергетическим средством, отвечающим требованиям ТЗ (ТУ);

- техническое и технологическое обслуживание машины следует проводить с использованием персонала и технических средств, предусмотренных руководством по эксплуатации;

- до проведения контрольных смен машина должна быть обкатана в соответствии с рекомендациями изготовителя.

4.4.2 При проведении контрольных смен в полевых условиях для обеспечения строго сопоставимых условий работы сравнимых машин и получения достоверных результатов необходимо выполнять следующие требования:

- проводить испытания сравнимых машин на одном и том же поле и в одно и то же время;

- располагать контрольные участки рядом, и по площади они должны быть равны не менее дневной выработки машины;

- при необходимости выделять несколько участков на одном поле, они должны чередоваться случайным образом;

- при предварительных, приемочных и периодических испытаниях на каждом виде работ минимальная продолжительность контрольной смены должна быть не менее 8 ч сменного времени для машин, используемых на технологических операциях с агротехническим сроком не менее 10 дней;

- длина гона на контрольных участках не должна разниться более чем на 5%;

- оптимальный способ движения агрегата должен быть задан исходя из его конструкционных возможностей и руководства по эксплуатации.

4.5 Эксплуатационно-технологическую оценку новых машин проводят путем сравнения полученных значений показателей по новой машине со значениями ТЗ и показателями базового варианта.

4.5.1 За базу для сравнения принимают результаты испытаний по серийной машине, полученные в сопоставимых условиях.

4.6 На этапе периодических испытаний серийных образцов результаты испытаний сравнивают с нормативными значениями эксплуатационно-технологических показателей, предусмотренных ТУ на машину.

4.7 Количество регистрируемых элементов времени смены должно соответствовать указанному в таблице 1.

Таблица 1 - Рекомендуемое число измерений элементов времени смены

Наименование элемента времени смены | Число измерений |

Основное время, ч: | |

- при делении основного времени на контрольные опыты (циклы) | 10 |

- при суммировании всего основного времени | Не менее трех контрольных смен общей продолжительностью не менее 18 ч сменного времени |

Вспомогательное время (кроме времени на повороты), ч | 3 |

Время на повороты, ч | 10 |

Время на ежесменное техническое обслуживание, подготовку и окончание работ, проведение наладки и регулировки, ч | 3 |

Время на периодическое техническое обслуживание, ч | 1 |

4.8 Качество выполнения рабочей операции, сохранность и качество продукции определяют в соответствии с нормативным документом на испытания машины конкретного типа.

4.9 Погрешность измерений не должна превышать значений, указанных в таблице 2.

Таблица 2 - Погрешность измерений

Наименование показателя | Погрешность измерения при контрольной смене, % |

Время: | |

до 5 мин | ±1 |

св. 5 мин | ±0,5 |

Линейные размеры | ±1 |

Масса | ±0,5 |

Расход топлива | ±2 |

Расход электроэнергии | ±1 |

Расход жидкости | ±3 |

4.10 Перечень рекомендуемых средств измерения для проведения эксплуатационно-технологической оценки приведен в приложении А.

5 Номенклатура и методы получения первичной информации

5.1 При проведении эксплуатационно-технологической оценки сельскохозяйственной машины фиксируют следующие данные:

- дату и место испытаний, вид работы и состав, наименование и марку испытуемой машины;

- условия испытаний (фон);

- режим работы машины;

- объем выполненной работы;

- продолжительность элементов времени смены;

- расход топлива (газа, электроэнергии);

- расход вспомогательных материалов;

- количество обслуживающего персонала;

- качество выполнения технологического процесса.

5.2 Условия и режим работы определяют в соответствии с НД на испытания отдельных типов машин.

5.3 Объем выполненной работы определяют следующим образом:

- количество убранного (внесенного, переработанного, перевезенного и т.д.) основного продукта - взвешиванием всего количества или определением объема продукции;

- количество убранного (внесенного, переработанного, перевезенного и т.д.) побочного продукта, материалов, грузов - посредством контрольных взвешиваний;

- размер убранного, обработанного участка - непосредственным его измерением;

- количество исходного сырья и полученного готового продукта - посредством контрольных взвешиваний.

5.4 Регистрацию продолжительности элементов времени смены определяют следующими методами:

- хронографией рабочего времени, когда все операции и элементы времени регистрируют в хронологической последовательности;

- фотохронометражем, представляющим собой комбинированное наблюдение, при котором в отдельные периоды проводится сплошная фотография рабочего времени, в другие - хронометраж;

- допускается данные испытаний получать хронометражными наблюдениями, когда элементы времени регистрируются путем измерения длительности повторяющихся элементов времени, например основного времени, времени на повороты, выгрузку (загрузку) и др.

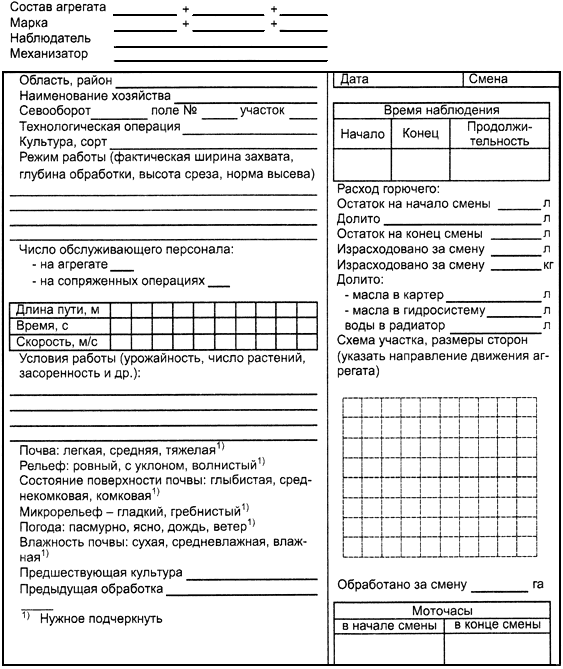

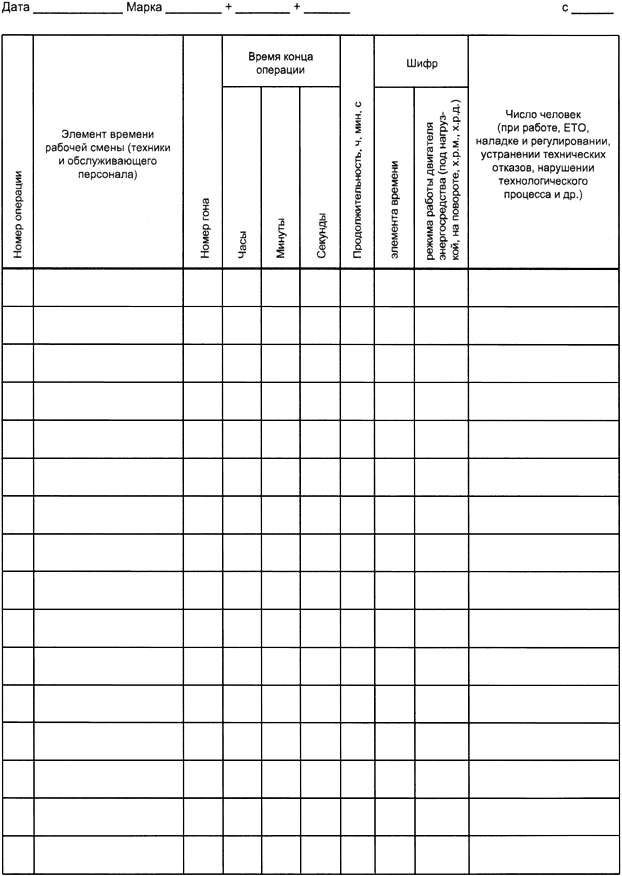

5.4.1 Регистрируемую информацию заносят в форму наблюдательного листа (на электронный или бумажный носитель). Форма наблюдательного листа приведена в приложении Б.

5.4.2 По завершении наблюдений проводят первичную обработку полученных данных.

Определяют длительность каждого элемента времени, проводят их шифровку (индексацию). Шифровку проводят в соответствии с приложением В, а также в соответствии с зафиксированным при наблюдении режимом работы двигателя энергосредства ("под нагрузкой", т.е. при фиксировании основного времени; повороте; "холостой" работе машины, т.е. при переезде; "холостой" работе двигателя, т.е. при работе машины, когда работает только двигатель). Исключают ошибочные измерения.

5.4.3 При регистрации продолжительности времени на устранение нарушения технологического процесса и технического отказа необходимо отметить инженерную оценку причины нарушения технологического процесса и технического отказа.

5.5 Расход топлива определяют за весь период контрольной смены одним из следующих способов:

- с использованием прибора, регистрирующего расход топлива;

- с использованием заправочного агрегата со счетчиком топлива методом дозаправки испытуемой машины (агрегата) после окончания контрольной смены.

5.6 Количество израсходованного технологического материала (семян, удобрений, гербицидов, шпагата и т.п.) определяют путем учета фактически израсходованного количества за время контрольной смены.

5.7 Число обслуживающего персонала определяют по результатам проведения контрольных смен. При этом определяют потребность в основном персонале (механизаторе, операторе и т.д.) и вспомогательном персонале (мастере-наладчике, сеяльщике, сельхозрабочем и пр.).

5.8 Показатели качества выполнения технологического процесса заносят в формы, предусмотренные НД на методы испытания конкретных типов машин.

5.9 Обработку результатов измерений с использованием статистических методов проводят при определении следующих показателей:

- производительности за 1 ч основного времени;

- времени на повороты;

- времени технологического обслуживания (выгрузки, загрузки);

- расхода топлива за 1 ч основного времени (для аппаратурного способа получения данных).

5.10 Статистический метод обработки данных испытаний предусматривает:

- определение статистических характеристик выборки;

- определение необходимого числа измерений для достижения заданной точности (при использовании числа измерений, отличного от приведенного в таблицах 1, 2);

- определение среднего статистического эксплуатационно-технологического показателя.

5.10.1 Правила определения и методы расчета статистических характеристик проводятся по ГОСТ 50779.21 и соответствующим программам.

6 Методы определения эксплуатационно-технологических показателей

6.1 Показателями эксплуатационно-технологической оценки являются:

- производительность за 1 ч основного времени;

- производительность за 1 ч сменного и эксплуатационного времени;

- удельный расход топлива (газа, электроэнергии и др.);

- число обслуживающего персонала;

- коэффициенты, характеризующие затраты времени: рабочих ходов, технологического обслуживания, надежности технологического процесса, использования сменного и эксплуатационного времени.

6.2 Производительность за 1 ч основного времени , га/ч (т/ч, шт./ч), вычисляют по формуле

![]() , (1)

, (1)

где - объем работы за период наблюдения, га (т, шт.);

- основное время за период наблюдения, ч.

6.2.1 Для машин, работающих по технологическим циклам, производительность за 1 ч основного времени , га, т, шт., вычисляют по формуле

, (2)

, (2)

где - число циклов;

- принадлежность к

-му циклу;

- объем работы за

-й цикл, га (т, шт.);

- основное время

-го цикла, ч

.

6.3 Производительность за 1 ч сменного времени, га/ч (т/ч, шт./ч), вычисляют по формуле

![]() , (3)

, (3)

где - коэффициент использования сменного времени.

6.4 Производительность за 1 ч эксплуатационного , га/ч (т/ч, шт./ч), вычисляют по формуле

![]() , (4)

, (4)

где - коэффициент использования эксплуатационного времени.

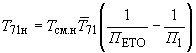

6.5 Удельный расход топлива сельскохозяйственных машин при нормативной продолжительности смены , кг/га (кг/т), вычисляют по формуле

, (5)

, (5)

где ,

,

![]() ,

, ![]() - основное время (под нагрузкой), на повороты, холостую работу машины (переезды), холостую работу двигателя при нормативной продолжительности смены, ч, соответственно;

- основное время (под нагрузкой), на повороты, холостую работу машины (переезды), холостую работу двигателя при нормативной продолжительности смены, ч, соответственно;

,

,

![]() ,

, ![]() - часовой расход топлива под нагрузкой, на поворотах, при холостой работе машины (при переездах), при холостой работе двигателя, кг/ч, соответственно;

- часовой расход топлива под нагрузкой, на поворотах, при холостой работе машины (при переездах), при холостой работе двигателя, кг/ч, соответственно;

- объем выполненной работы (наработка) за нормативную продолжительность смены, га (т, шт

.).

6.5.1 Объем выполненной работы (наработку) за нормативную продолжительность смены , га (т, шт.), вычисляют по формуле

![]() , (6)

, (6)

где - основное время при нормативной продолжительности смены, ч, вычисляемое в соответствии с приложением Г.

6.5.2 Время на холостую работу машины (на холостые переезды) ![]() и холостую работу двигателя

и холостую работу двигателя ![]() при нормативной продолжительности смены определяют суммированием соответствующих элементов времени в зависимости от типа машины.

при нормативной продолжительности смены определяют суммированием соответствующих элементов времени в зависимости от типа машины.

6.5.3 Показатели часового расхода топлива определяют по данным, регистрируемым с помощью расходомеров топлива.

6.6 Удельный расход электроэнергии при нормативной смене , кВт·ч/га (кВт·ч/т, кВт·ч/шт.), вычисляют по формуле

![]() , (7)

, (7)

где - расход электроэнергии, кВт·ч.

6.7 Рабочую скорость на каждом виде работ , км/ч, вычисляют по формуле

![]() , (8)

, (8)

где - рабочая ширина захвата машины, м, вычисляемая по формуле

![]() (

( - ширина обработанного участка, м;

- количество рабочих гонов).

6.7.1 Допускается среднюю скорость агрегата , км/ч (м/с), а также среднюю скорость движения по полю с грузом

, км/ч (м/с), среднюю скорость движения по полю без груза

, км/ч (м/с), и среднюю транспортную скорость агрегата

, км/ч (м/с), вычислять по формуле

![]() , (9)

, (9)

где - пройденное расстояние в

-м измерении, м (км);

- время, за которое пройдено расстояние

, с (ч).

6.7.2 Среднюю технологическую скорость агрегата , км/ч, вычисляют по формуле

![]() . (10)

. (10)

6.8 Производительность вспомогательной машины, работающей в технологическом комплексе с основной машиной, рассчитывают как имеющую "жесткую связь" или не имеющую "жесткую связь".

6.8.1 По вспомогательной машине, имеющей "жесткую" связь с основной машиной, производительность за 1 ч сменного времени ![]() , га/ч (т/ч), вычисляют по формуле

, га/ч (т/ч), вычисляют по формуле

![]() , (11)

, (11)

где ![]() - производительность за 1 ч сменного времени по основной машине, га/ч (т/ч);

- производительность за 1 ч сменного времени по основной машине, га/ч (т/ч);

- число вспомогательных машин.

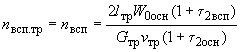

6.8.1.1 Число вспомогательных машин (транспортных прицепов) в агрегате с трактором (в полевых условиях) вычисляют по формуле

![]() , (12)

, (12)

где ![]() - производительность основной машины, га/ч (т/ч, шт./ч);

- производительность основной машины, га/ч (т/ч, шт./ч);

- производительность вспомогательной машины, га/ч (т/ч, шт./ч);

- удельные затраты вспомогательного времени основной машины;

- удельные затраты вспомогательного времени вспомогательной машины.

6.8.1.2 Число вспомогательных автотранспортных средств ![]() вычисляют по формуле

вычисляют по формуле

, (13)

, (13)

где - расстояние транспортировки сельскохозяйственной продукции (плечо перевозки), км;

![]() - производительность основной машины, т/ч;

- производительность основной машины, т/ч;

- грузоподъемность автотранспортного средства, т;

- транспортная скорость, км/ч.

6.8.2 По вспомогательной машине, не имеющей "жесткой связи" с основной машиной, производительность за 1 ч сменного времени вычисляют по формуле

![]() , (14)

, (14)

где - число основных машин;

- число вспомогательных машин.

6.9 Число обслуживающего персонала , чел./ч, занятого на выполнении основного технологического процесса, а также на вспомогательных операциях, обеспечивающих работу основной машины, вычисляют по формуле

![]() , (15)

, (15)

где - число обслуживающего персонала, занятого на выполнении основного технологического процесса, чел.;

- продолжительность нормативной смены, ч;

- число обслуживающего персонала, занятого на вспомогательной операции, чел.;

- время на вспомогательной операции, ч.

6.10 Эксплуатационно-технологические коэффициенты, характеризующие затраты времени смены, вычисляют по следующим формулам:

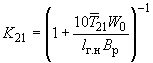

6.10.1 Коэффициент рабочих ходов вычисляют по формуле

, (16)

, (16)

где - среднее время на поворот, ч;

- длина гона, соответствующая значению типичного хозяйства зоны, км;

- рабочая ширина захвата машины, м.

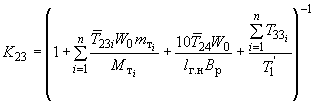

6.10.2.1 Коэффициент технологического обслуживания для машин, выполняющих операции по внесению технологического материала, вычисляют по формуле

, (17)

, (17)

где - среднее время на технологическое обслуживание (загрузку)

-го технологического материала (семян, удобрений, средств защиты растений и др.), ч;

- расход

-го технологического материала на единицу площади (семян, удобрений, средств защиты растений и др.), кг/га, л/га;

- масса

-го технологического материала в технологической емкости (семян, удобрений, средств защиты растений и др.), кг, л;

- период наблюдения, во время которого фиксируют все наладки и регулировки, в часах основного времени, ч

;

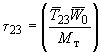

6.10.2.2 Коэффициент технологического обслуживания для уборочных комбайнов вычисляют по формуле

, (18)

, (18)

где - производительность за 1 ч основного времени, га/ч;

- урожайность, т/га, вычисляемая по формуле

![]() (

( - масса собранного (перевезенного) технологического материала с убранной площади, т;

- площадь соответствующего убранного участка, га).

6.10.3 Коэффициент надежности технологического процесса вычисляют по формуле

, (19)

, (19)

где - время на устранение нарушения технологического процесса, ч;

- период наблюдения, во время которого фиксируется время на устранение нарушений технологического процесса, в часах основного времени.

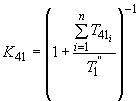

6.10.4 Коэффициент использования сменного времени вычисляют по формуле

![]() , (20)

, (20)

где - продолжительность нормативной смены, ч.

6.10.5 Коэффициент использования эксплуатационного времени вычисляют по формуле

![]() , (21)

, (21)

где - эксплуатационное время при нормативной продолжительности смены, вычисляемое в соответствии с приложением Г.

6.11 Анализ результатов эксплуатационно-технологической оценки проводят сравнением результатов по испытуемой машине с результатами сравниваемого варианта и нормативными значениями, определенными требованиями ТУ и ТЗ.

При анализе эксплуатационно-технологических показателей:

- отражают соответствие условий проведения испытаний типичным условиям зоны, соответствие сроков выполнения работы агротехническим срокам, отмечают факторы, благоприятствовавшие работе машины, затрудняющие ее работу;

- увязывают полученные показатели со сроками выполнения работ, энергетическим средством, конструкцией машины и технологическим процессом;

- устанавливают причинно-следственные связи показателей с конструкцией машины и оценивают их влияние на качество выполнения технологического процесса;

- характеризуют универсальность и комбинированность машины, ее вписываемость в технологический процесс, отмечают несоответствия по агрегатированию машины;

- сопоставляют фактические показатели с показателями ТЗ, ТУ и сравниваемой машины, анализируют эксплуатационно-технологические коэффициенты, выявляют преимущества и недостатки.

По результатам эксплуатационно-технологической оценки делают вывод о соответствии машины требованиям ТЗ, ТУ.

6.12 Результаты эксплуатационно-технологической оценки оформляют в соответствии с приложением Д.

Приложение А

(рекомендуемое)

Перечень средств измерений и испытательного оборудования, применяемых

в сфере государственного метрологического контроля и надзора (ГМКиН)

при определении эксплуатационно-технологических показателей машин

Таблица А.1

Метрологическая характеристика | |||

Наименование показателя | Средства измерения | Диапазон измерений | Класс точности, погрешность измерения |

Время | Механический секундомер | От 0,2 до 60 с секундной шкалы от 1 до 60 мин минутной шкалы | 2 кл. |

Часы-секундомер электронный | Режим часов: часы, минуты, секунды | ±1 с | |

Режим секундомера: максимальный объем счета 9 ч 59 мин 59,99 с | Дискретность отсчета времени 0,01 с | ||

Масса | Весы платформенные по ГОСТ 29329 | От 5 до 100 кг | 3 кл. |

От 20 до 500 кг | 3 кл. | ||

Весы автомобильные по ГОСТ 29329 | От 0,4 до 60 т | 3 кл. | |

Расход и количество дизельного топлива | Счетчик топлива поршневой ИП 204 | От 5 до 60 дм | ±1,5% |

Заправщик со счетчиком жидкости | От 0,72 до 7,2 м | ±0,5% | |

Геометрические размеры | Рулетка 10 м по ГОСТ 7502 | От 0,01 до 10 м | ±1 мм |

Дальномер лазерный | От 0,2 до 200 м | 1,5 мм/max | |

Электрическая энергия | Счетчики активной энергии по ГОСТ Р 52321 | От 5% до максимального значения тока | 2 кл. |

Счетчик реактивной энергии по ГОСТ 6570* | От 10% до максимального значения тока | 3 кл. | |

_______________ * Нна территории Российской Федерации действуют ГОСТ Р 52320-2005, ГОСТ Р 52321-2005. - . | |||

Скорость, путь, расход топлива, температура и др. | Измерительная информационная система ИП 238М ИП 264 | Тензометрические каналы - 2 шт.; | От 0,05% до 0,1% |

От -15 до +15 мВ | |||

Температурные каналы - 3 шт.; | От 0,05% до 0,1% | ||

От 0 до 375 Ом | |||

Дискретные каналы - 8 шт. | |||

Емкость счетчика в канале 65535 ед. счета | ±1 ед. | ||

Расход дизельного топлива; пройденный путь, элементы времени смены | Измерительная информационная система ИП 254М | Число дискретных каналов - 8 шт. Емкость счетчика в канале 65535 ед. счета | ±1 ед. |

Счетчик расходомер дизельного топлива ИП 260 | От 4 до 200 дм | ±1% | |

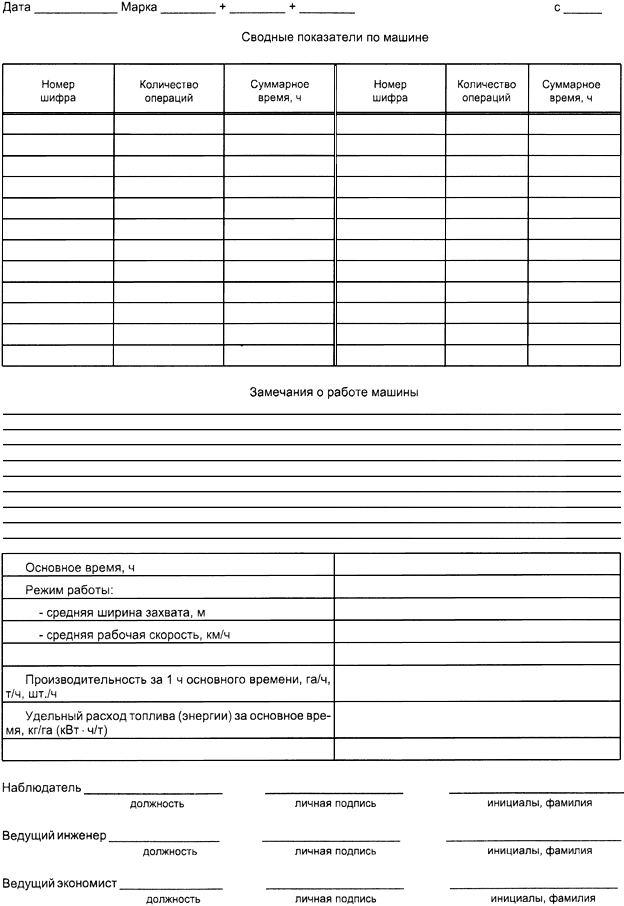

Приложение Б

(рекомендуемое)

Оформление результатов наблюдений

Форма Б.1 - Наблюдательный лист

Продолжение формы Б.1

Окончание формы Б.1

Приложение В

(обязательное)

Характеристика элементов времени

Таблица В.1 - Характеристика элементов времени

Наименование показателя | Элемент времени |

Основное время | |

Вспомогательное время | Время на повороты |

Время на технологические переезды | |

Время на переезды к месту загрузки (выгрузки) | |

Время на проезд гона вхолостую | |

Время на технологическое обслуживание | |

Время на загрузку (выгрузку) | |

Время на другие вспомогательные операции | |

Время на техническое обслуживание, подготовку и окончание работ | Время на техническое обслуживание |

Время на проведение ежесменного технического обслуживания (ЕТО), заправку топливом испытуемого энергосредства | |

Время на проведение периодического технического обслуживания (ПТО, TO-1, ТO-2, ТО-3) | |

Время на подготовку и окончание работ | |

Время на перевод в рабочее или транспортное положения | |

Время агрегатирования сельскохозяйственной машины с энергосредством | |

Время на проведение наладки и регулировки | |

Время на устранение нарушения технологического процесса и технического отказа | Время на устранение нарушения технологического процесса |

Время на устранение технического отказа | |

Время на отдых | |

Время на холостые переезды | Время переезда к месту работы и обратно |

Время переездов с одного места работы к другому | |

Время простоя машины, агрегатируемой с испытуемой, | Время на проведение ЕТО и заправку топливом машины, агрегатируемой с испытуемой, |

Время на проведение ПТО и время на устранение технических отказов машины, агрегатируемой с испытуемой, | |

Время простоя по причинам, не зависящим от испытуемой машины, | Из-за неблагоприятных метеоусловий |

По организационным причинам (в том числе ожидание подъезда автотранспорта более 1 мин) | |

Связанные с простоем агрегатируемой машины (энергосредства) | |

Прочие | |

Простои, связанные с переоборудованием, |

Приложение Г

(обязательное)

Метод определения элементов времени

при нормативной продолжительности смены

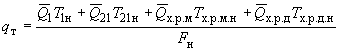

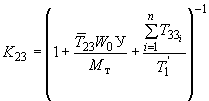

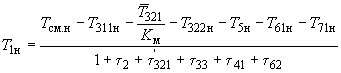

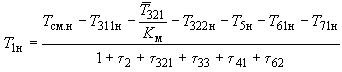

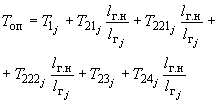

Г.1 Основное время при нормативной продолжительности смены , ч, с учетом элементов времени смены при нормативной ее продолжительности и удельных затрат элементов времени смены вычисляют по формуле

, (Г.1)

, (Г.1)

где - время на проведение ЕТО при нормативной продолжительности смены, ч;

- среднее время перевода в рабочее и транспортное положение, ч;

- коэффициент сменности;

- время агрегатирования при нормативной продолжительности смены, ч;

- время на отдых (нормативное), ч;

- время переезда к месту работы при нормативной продолжительности смены, ч;

- время на ЕТО машины, агрегатируемой с испытуемой, при нормативной продолжительности смены, ч;

- удельные затраты вспомогательного времени;

- удельные затраты времени перевода в рабочее и транспортное положения (при переездах с одного места работы к другому во время смены);

- удельные затраты времени на проведение наладки и регулировки;

- удельные затраты времени на устранение нарушения технологического процесса;

- удельные затраты времени на переезды от одного места работы к другому во время смены.

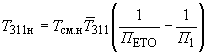

Г.1.1 Время на проведение при нормативной продолжительности смены

, ч, вычисляют по формуле

, (Г.2)

, (Г.2)

где - среднее время на проведение

, ч;

![]() - периодичность

- периодичность , ч;

- периодичность первого технического обслуживания, ч.

Г.1.2 Время агрегатирования при нормативной продолжительности смены , ч, вычисляют по формуле

![]() , (Г.3)

, (Г.3)

где - среднее время агрегатирования, ч;

- число рабочих дней от агрегатирования до следующего агрегатирования.

Г.1.3 Время переезда к месту работы при нормативной продолжительности смены , ч, вычисляют по формуле

![]() , (Г.4)

, (Г.4)

где - нормативное значение расстояния переезда к месту работы по данным типичного хозяйства зоны, км.

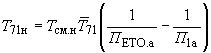

Г.1.4. Время на машины, агрегатируемой с испытуемой, при нормативной продолжительности смены

, ч, вычисляют по формуле

, (Г.5)

, (Г.5)

где - среднее время на ЕТО машины, агрегатируемой с испытуемой, ч (принимают нормативным, если испытуемая машина не оказывает влияния на продолжительность этого времени, в противном случае, это время определяют);

![]() - периодичность ЕТО машины, агрегатируемой с испытуемой, ч;

- периодичность ЕТО машины, агрегатируемой с испытуемой, ч;

- периодичность первого технического обслуживания машины, агрегатируемой с испытуемой, ч.

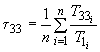

Г.1.5 Удельные затраты вспомогательного времени вычисляют по формуле

![]() , (Г.6)

, (Г.6)

где - удельные затраты времени на повороты;

- удельные затраты времени на технологические переезды;

- удельные затраты времени на технологическое обслуживание;

- удельные затраты времени на другие технологические операции.

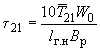

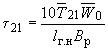

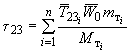

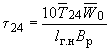

Г.1.5.1 Удельные затраты времени на повороты вычисляют по формуле

, (Г.7)

, (Г.7)

где - среднее время на поворот, ч;

- длина гона, соответствующая значению типичного хозяйства зоны, км;

- рабочая ширина захвата машины, м.

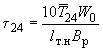

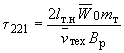

Г.1.5.2 Удельные затраты времени на технологические переезды вычисляют по формуле

![]() , (Г.8)

, (Г.8)

где - удельные затраты времени на переезды к месту загрузки (выгрузки);

- удельные затраты времени на проезд гона вхолостую.

Удельные затраты времени на переезды к месту загрузки (выгрузки) вычисляют по формуле

![]() , (Г.9)

, (Г.9)

где - расстояние технологических переездов, типичное для зоны, км;

- расход (масса) технологического материала на единицу площади, кг/га;

- технологическая скорость агрегата, км/ч;

- вместимость технологической емкости, кг.

Удельные затраты времени на проезд гона вхолостую вычисляют по формуле

![]() . (Г.10)

. (Г.10)

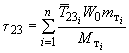

Г.1.5.3 Удельные затраты времени на технологическое обслуживание для машины, выполняющей операции по внесению технологического материала (при полных загрузках), вычисляют по формуле

, (Г.11)

, (Г.11)

где - среднее время на технологическое обслуживание (загрузку)

-го технологического материала (семян, удобрений, средств защиты растений и др.), ч;

- расход

-го технологического материала на единицу площади (семян, удобрений, средств защиты растений и др.), кг/га, л/га;

- масса

-го технологического материала в технологической емкости (семян, удобрений, средств защиты растений и др.), кг, л.

Удельные затраты времени на технологическое обслуживание для машины, выполняющей операции по внесению технологического материала (при неполных загрузках), вычисляют по формуле

![]() , (Г.12)

, (Г.12)

где - время технологического обслуживания при неполных загрузках, ч.

Удельные затраты времени на технологическое обслуживание для машины, выполняющей операции по уборке технологического материала (урожая), вычисляют по формуле

![]() , (Г.13)

, (Г.13)

где - производительность за 1 ч основного времени, га/ч;

- урожайность, т/га, вычисляемая по формуле

![]() (

( - масса собранного (перевезенного) технологического материала, т, с соответствующей площади

, га).

Допускается удельные затраты времени на технологическое обслуживание для машины, выполняющей операции по уборке технологического материала (урожая), вычислять по формуле

![]() , (Г.14)

, (Г.14)

где - производительность за 1 ч основного времени, т/ч.

Удельные затраты времени на другие технологические операции вычисляют по формуле

, (Г.15)

, (Г.15)

где - среднее время другого технологического обслуживания, ч.

Г.1.6 Удельные затраты времени перевода в рабочее и транспортное положения (при переездах с одного места работы к другому во время смены) вычисляют по формуле

![]() , (Г.16)

, (Г.16)

где - нормативная площадь поля по данным типичного хозяйства зоны, га.

Г.1.7 Удельные затраты времени на проведение наладки и регулировки вычисляют по формуле

, (Г.17)

, (Г.17)

где - время

-й наладки и регулировки, ч;

- период наблюдения, во время которого фиксируются наладки и регулировки, в часах основного времени, ч.

Г.1.8 Удельные затраты времени на устранение нарушения технологического процесса , вычисляют по формуле

, (Г.18)

, (Г.18)

где - время устранения

-го нарушения технологического процесса, ч;

- период наблюдения, во время которого зафиксированы нарушения технологического процесса, в часах основного времени, ч.

Г.1.9 Удельные затраты времени на переезды с одного места работы к другому (во время смены) вычисляют по формуле

![]() , (Г.19)

, (Г.19)

где - нормативное значение расстояния переезда с одного места работы к другому в течение смены по данным типичного хозяйства зоны, км;

- площадь поля в типичном хозяйстве зоны, га.

Г.2 Проверку баланса сменного времени проводят по формуле

![]() . (Г.20)

. (Г.20)

Вспомогательное время при нормативной продолжительности смены , ч, вычисляют по формуле

![]() . (Г.21)

. (Г.21)

Время на повороты , ч, при нормативной продолжительности смены вычисляют по формуле

![]() . (Г.22)

. (Г.22)

Время на технологические переезды , ч, при нормативной продолжительности смены вычисляют по формуле

![]() . (Г.23)

. (Г.23)

Время на переезды к месту загрузки (выгрузки) при нормативной продолжительности смены , ч, вычисляют по формуле

![]() . (Г.24)

. (Г.24)

Время на проезд гона вхолостую при нормативной продолжительности смены , ч, вычисляют по формуле

![]() . (Г.25)

. (Г.25)

Время технологического обслуживания при нормативной продолжительности смены , ч, вычисляют по формуле

![]() . (Г.26)

. (Г.26)

Время на другие вспомогательные операции при нормативной продолжительности смены , ч, вычисляют по формуле

![]() . (Г.27)

. (Г.27)

Время на подготовку и окончание работ при нормативной продолжительности смены , ч, вычисляют по формуле

![]() . (Г.28)

. (Г.28)

Время перевода в рабочее и транспортное положения при нормативной продолжительности смены , ч, вычисляют по формуле

![]() . (Г.29)

. (Г.29)

Время на проведение наладки и регулировки при нормативной продолжительности смены , ч, вычисляют по формуле

![]() . (Г.30)

. (Г.30)

Время на устранение нарушения технологического процесса при нормативной продолжительности смены , ч, вычисляют по формуле

![]() . (Г.31)

. (Г.31)

Время холостой работы при нормативной продолжительности смены , ч, вычисляют по формуле

![]() . (Г.32)

. (Г.32)

Время переездов с одного места работы к другому при нормативной продолжительности смены , ч, вычисляют по формуле

![]() . (Г.33)

. (Г.33)

Г.3 Эксплуатационное время при нормативной продолжительности смены , ч, вычисляют по формуле

![]() . (Г.34)

. (Г.34)

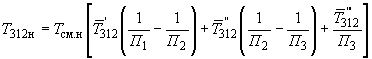

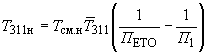

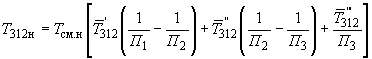

Г.3.1 Время на проведение ПТО при нормативной продолжительности смены , ч (определяют только при испытании энергосредства), вычисляют по формуле

, (Г.35)

, (Г.35)

где ,

,

- периодичность первого, второго и третьего технического обслуживания соответственно, ч;

,

,

- среднее время периодического технического обслуживания первого, второго, третьего соответственно, ч.

Г.3.2. Время на устранение технических отказов при нормативной продолжительности смены , ч, вычисляют по формуле

![]() , (Г.36)

, (Г.36)

где - удельные затраты времени на устранение технического отказа, вычисляемые по формуле

![]() (

( - время на устранение

-го технического отказа;

- период наблюдения, во время которого зафиксированы технические отказы, в часах основного времени, ч).

Г.4 Удельные затраты сменного времени вычисляют по формуле

![]() , (Г.37)

, (Г.37)

где - удельные затраты основного времени,

1.

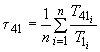

Удельные затраты времени на проведение ежесменного технического обслуживания вычисляют по формуле

![]() . (Г.38)

. (Г.38)

Удельные затраты времени на подготовку и окончание работ вычисляют по формуле

![]() . (Г.39)

. (Г.39)

Удельные затраты времени на отдых вычисляют по формуле

![]() . (Г.40)

. (Г.40)

Удельные затраты времени на время холостой работы вычисляют по формуле

![]() . (Г.41)

. (Г.41)

Удельные затраты времени ежесменного технического обслуживания машины, агрегатируемой с испытуемой, вычисляют по формуле

![]() . (Г.42)

. (Г.42)

Г.5 Удельные затраты эксплуатационного времени вычисляют по формуле

![]() . (Г.43)

. (Г.43)

Удельные затраты времени на проведение периодического технического обслуживания вычисляют по формуле

![]() . (Г.44)

. (Г.44)

Таблица Г.1 - Определение элементов времени смены при нормативной продолжительности смены

Наименование показателя | Формула расчета | Удельные затраты |

Основное время |

|

|

Вспомога- тельное время |

|

|

Время на повороты |

|

|

Время на технологи- ческие переезды |

|

|

Время на переезды к месту загрузки (выгрузки) |

|

|

Время на проезд гона вхолостую |

|

|

Время технологи- ческого обслуживания |

| |

- при полных загрузках |

| |

- при неполных загрузках |

| |

- для уборочных комбайнов |

| |

Время на другие вспо- могательные операции |

|

|

Время на проведение ежесменного технического обслуживания; время на заправку топливом испытуемого энергосредства |

|

|

Время проведения периоди- ческого технического обслуживания |

|

|

Время на подготовку и окончание работ |

|

|

Время перевода в рабочее и транспортное положение |

|

|

Время агрегати- рования сельско- хозяйственной машины с энергосред- ством |

|

|

Время на проведение наладки и регулировки |

|

|

Время на устранение нарушения технологи- ческого процесса |

|

|

Время на устранение отказов |

|

|

Время на отдых |

|

|

Время холостой работы |

|

|

Время переездов к месту работы |

|

|

Время переездов с одного места работы к другому |

|

|

Время на проведение ежесменного технического обслуживания и заправку топливом машины, агрегатируемой с испытуемой |

|

|

Суммарные периоды времени Оперативное время |

| |

Сменное время |

|

|

Эксплуата- ционное время |

|

|

* Величину вычисляют только для определения эксплуатационно-технологических показателей за технологические циклы. ** Величину вычисляют при испытании энергосредства. Примечания 1 Элементы времени, указанные в настоящей таблице, приведены в часах. При необходимости элементы времени, используемые в формулах расчета удельных затрат времени, можно приводить в минутах или секундах с введением поправочных коэффициентов. 2 Размерность производительности за 1 ч основного времени 3 Затраты времени 4 Время на отдых обслуживающего персонала для энергоемких машин, требующих больших физических усилий при эксплуатации, допускается брать фактическое по данным испытаний. | ||

Приложение Д

(рекомендуемое)

Оформление результатов эксплуатационно-технологической оценки

Форма Д.1 - Эксплуатационно-технологические показатели ___________

Наименование показателя | Значение показателя по | |||

НД | данным испытаний по виду работ | |||

1 | 2 | 3 | ||

Период проведения оценки | ||||

Место проведения | ||||

Условия проведения оценки | ||||

Состав агрегата | ||||

Культура (предшественник) | ||||

Технологическая операция | ||||

Режим работы: | ||||

- скорость движения | ||||

- рабочая ширина захвата | ||||

- глубина хода рабочих органов | ||||

- норма высева и др. | ||||

Производительность за 1 ч времени, га/ч, (т/ч, шт./ч): | ||||

- основного | ||||

- сменного | ||||

- эксплуатационного | ||||

Удельный расход топлива, электроэнергии за сменное время, кг/га, кг/т, кВт·ч/га, кВт·ч/т | ||||

Эксплуатационно-технологические коэффициенты: | ||||

- рабочих ходов | ||||

- технологического обслуживания | ||||

- надежности технологического процесса | ||||

- использования сменного времени | ||||

- использования эксплуатационного времени | ||||

Число обслуживающего персонала, чел. | ||||

Показатели качества выполнения технологического процесса: | ||||

Форма Д.2 - Баланс времени смены при нормативной продолжительности

Наименование элемента времени | Значение элемента времени по виду работ | |||

1 | 2 | |||

ч | % | ч | % | |

Основное время | ||||

Время на повороты | ||||

Время на технологические переезды | ||||

Время на технологическое обслуживание | ||||

Время на другие вспомогательные операции | ||||

Время на ЕТО | ||||

Время на подготовку и окончание работ | ||||

Время на проведение наладки и регулировки | ||||

Время на устранение нарушения технологического процесса | ||||

Время на отдых | ||||

Время на холостые переезды | ||||

Время на ЕТО машины, агрегатируемой с испытуемой | ||||

Итого: сменное время | 100 | 100 | ||

Время на проведение ПТО | ||||

Время на устранение технических отказов | ||||

Итого: эксплуатационное время | ||||

Электронный текст документа

и сверен по:

, 2008

или

или  или

или

.

.