ГОСТ Р 52758-2007

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПОГРУЗЧИКИ И ТРАНСПОРТЕРЫ СЕЛЬСКОХОЗЯЙСТВЕННОГО НАЗНАЧЕНИЯ

Методы испытаний

Agricultural purpose loaders and conveyors. Test methods

ОКС 65.060.01

Дата введения 2009-01-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным научным учреждением "Российский научно-исследовательский институт по испытанию сельскохозяйственных технологий и машин" (ФГНУ "РосНИИТиМ")

2 ВНЕСЕН Министерством сельского хозяйства Российской Федерации

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 17 октября 2007 г. N 263-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Май 2020 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на погрузчики и транспортеры сельскохозяйственного назначения всех типов, предназначенные для погрузки, разгрузки, транспортирования зерновых, зернобобовых, технических, масличных, овощных и плодовых культур, початков кукурузы, силосной массы, чайного листа, грубых кормов (сена, соломы), минеральных и органических удобрений, глины, песка, гравия, камней, штучных и затаренных грузов и устанавливает номенклатуру показателей и методы их определения при всех видах испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.2.002 Система стандартов безопасности труда. Техника сельскохозяйственная. Методы оценки безопасности

ГОСТ 12.2.019 Система стандартов безопасности труда. Тракторы и машины самоходные сельскохозяйственные. Общие требования безопасности

ГОСТ 12.2.111 Система стандартов безопасности труда. Машины сельскохозяйственные навесные и прицепные. Общие требования безопасности

________________

Действует ГОСТ Р 53489-2009.

ГОСТ 12.2.120 Система стандартов безопасности труда. Кабины и рабочие места операторов тракторов, самоходных строительно-дорожных машин, одноосных тягачей, карьерных самосвалов и самоходных сельскохозяйственных машин. Общие требования безопасности

ГОСТ 27.002 Надежность в технике. Термины и определения

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 6376 Анемометры ручные со счетным механизмом. Технические условия

ГОСТ 7176 Картофель продовольственный. Технические условия

ГОСТ 7194 Картофель свежий. Правила приемки и методы определения качества

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 10840 Зерно. Методы определения натуры

ГОСТ 10842 (ИСО 520-77) Зерно зерновых и бобовых культур и семена масличных культур. Метод определения массы 1000 зерен или 1000 семян

ГОСТ 11225 Зерно. Метод определения выхода зерна из початков кукурузы

ГОСТ 11856 Картофель семенной. Приемка и методы анализа

________________

Действует ГОСТ 33996-2016.

ГОСТ 12036 Семена сельскохозяйственных культур. Правила приемки и методы отбора проб

ГОСТ 12037 Семена сельскохозяйственных культур. Методы определения чистоты и отхода семян

ГОСТ 12041 Семена сельскохозяйственных культур. Метод определения влажности

ГОСТ 13586.3 Зерно. Правила приемки и методы отбора проб

ГОСТ 20851.4 Удобрения минеральные. Методы определения воды

ГОСТ 20915 Испытание сельскохозяйственной техники. Методы определения условий испытаний

ГОСТ 21560.0 Удобрения минеральные. Методы отбора и подготовки проб

ГОСТ 21560.1 Удобрения минеральные. Метод определения гранулометрического состава

ГОСТ 21623 Система технического обслуживания и ремонта техники. Показатели для оценки ремонтопригодности. Термины и определения

ГОСТ 23725 Лист чайный (сортовой) механизированного сбора. Технические условия

ГОСТ 23728 Техника сельскохозяйственная. Основные положения и показатели экономической оценки

________________

Действует ГОСТ 34393-2018.

ГОСТ 23729 Техника сельскохозяйственная. Методы экономической оценки специализированных машин

________________

Действует ГОСТ 34393-2018.

ГОСТ 23730 Техника сельскохозяйственная. Методы экономической оценки универсальных машин и технологических комплексов

ГОСТ 23734 Тракторы промышленные. Методы испытаний

ГОСТ 24055 Техника сельскохозяйственная. Методы эксплуатационно-технологической оценки

ГОСТ 24057 Техника сельскохозяйственная. Методы эксплуатационно-технологической оценки машинных комплексов, специализированных и универсальных машин на этапе испытаний

________________

Действует ГОСТ 24055-2016.

ГОСТ 24104 Весы лабораторные. Общие технические требования

________________

Действует ГОСТ Р 53228-2008.

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25866 Эксплуатация техники. Термины и определения

ГОСТ 26025 Машины и тракторы сельскохозяйственные и лесные. Методы измерения конструктивных параметров

ГОСТ 26026 Машины и тракторы сельскохозяйственные и лесные. Методы оценки приспособленности к техническому обслуживанию

ГОСТ 26953 Техника сельскохозяйственная мобильная. Методы определения воздействия движителей на почву

ГОСТ 28286 Машины сельскохозяйственные. Погрузчики. Методы испытаний

ГОСТ 28305 Машины и тракторы сельскохозяйственные и лесные. Правила приемки на испытания

ГОСТ 28713 Машины для уборки картофеля. Методы испытаний

ГОСТ 29329 Весы для статического взвешивания. Общие технические требования

________________

Действует ГОСТ Р 53228-2008.

ГОСТ Р 52757 Машины свеклоуборочные. Методы испытаний

________________

Действует ГОСТ 33737-2016.

ГОСТ Р 52759-2007 Машины для внесения твердых органических удобрений. Методы испытаний

________________

Действует ГОСТ 28718-2016.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27.002, ГОСТ 21623, а также следующие термины с соответствующими определениями:

3.1 технологический материал: Сельскохозяйственная продукция (зерно, плоды, солома, корма), удобрения, штучные и затаренные грузы, а также материалы (песок, гравий, торф), применяемые при работе погрузчиков и транспортеров.

3.2 ворох: Смесь убранной продукции с примесями, сопутствующими ее уборке.

3.3 натура зерна: Масса одного литра зерна, выраженная в граммах [ГОСТ 10840-64, пункт 2].

3.4 проба технологического материала: Часть исследуемого материала, взятая из общей массы для ее характеристики.

3.5 коэффициент заполнения рабочего органа: Отношение массы фактически захватываемого груза к массе груза, рассчитанной по объему рабочего органа и плотности материала.

3.6 коэффициент использования грузоподъемности: Отношение фактической грузоподъемности машин к номинальной.

3.7 плотность затаренных и штучных грузов: Отношение массы затаренного и штучного груза к его объему.

3.8 коэффициент концентрации смеси: Отношение массы транспортируемого материала к количеству транспортирующего воздуха.

3.9 высота погрузки: Расстояние по вертикали от опорной поверхности до нижней точки грузонесущего органа при его максимальном подъеме.

3.10 потери технологического материала при погрузке: Массовая доля технологического материала, не подобранного (не выгруженного), утерянного в процессе выгрузки (погрузки), от массы технологического материала, предназначенного для погрузки (выгрузки).

3.11 максимальная грузоподъемность: Максимальная величина груза, поднимаемого подъемным механизмом машины до начала срабатывания предохранительного устройства или деформации узлов машины (при отсутствии защиты).

3.12 номинальная грузоподъемность: Масса груза, соответствующая максимальной эффективности мощности, развиваемой подъемным механизмом.

4 Подготовка к испытаниям

4.1 Порядок предоставления погрузчика на испытания в соответствии с ГОСТ 28305.

4.2 Типовая программа испытаний включает в себя виды оценок в соответствии с таблицей 1.

Таблица 1

Вид оценки | Вид испытания | |

Приемочные, типовые | Периодические, квалификационные | |

Оценка технических параметров | + | + |

Агротехническая оценка | + | - |

Энергетическая оценка | + | - |

Оценка безопасности и эргономичности конструкции изделия | + | + |

Оценка надежности | + | + |

Эксплуатационно-технологическая оценка | + | + |

Экономическая оценка | + | - |

Примечание - Знак "+" означает, что оценку проводят, знак "-" - оценку не проводят. | ||

4.3 Для испытания погрузчика на основании типовой программы составляют рабочую программу-методику, в которой указывают с учетом особенностей конкретного образца перечень определяемых показателей по каждому виду оценки, режимы, условия и место испытаний, наименования средств измерений, применяемых при испытании.

4.3.1 Предварительные и сертификационные испытания проводят по специальной программе.

4.4 При поступлении погрузчика на испытания проверяют комплектность его поставки в соответствии с технической документацией.

4.5 Обкатку погрузчика проводят перед испытанием со стандартным оснащением в течение не менее 5 ч оперативного времени, если в руководстве по эксплуатации не указано иначе. Место проведения и продолжительность обкатки записывают в протокол испытаний.

4.6 До начала обкатки проверяют правильность регулировки энергетического средства, органов управления и рабочего механизма в соответствии с инструкцией по эксплуатации.

4.7 Технологический материал, используемый для испытаний погрузчика, должен соответствовать требованиям технического задания (ТЗ), технических условий (ТУ) и руководству по эксплуатации.

4.8 Средства измерений и испытательное оборудование должны быть подготовлены в соответствии с правилами [1].

5 Оценка технических параметров

5.1 Измерение технических параметров проводят по ГОСТ 26025.

5.2 Перечень технических параметров, характеризующих конструкцию погрузчика, приведен в форме А.1 (приложение А).

5.3 Определение габаритных размеров машины, массы, ширины захвата и минимальных радиусов поворота - по ГОСТ 26025 для погрузчика основного исполнения и погрузчика с дополнительным оборудованием.

5.4 Массу погрузчика в агрегате с энергосредством определяют по ГОСТ 26025, если энергосредство на гусеничном ходу - по ГОСТ 23734. Распределение массы по опорам определяют при максимальном вылете стрелы и максимальной высоте рабочего органа.

5.5 При подготовке к испытаниям погрузочных машин периодического действия (с гидроприводом рабочих органов) проводят определение нагрузочной характеристики гидросистемы - испытание гидросистемы (при доведении температуры жидкости до 45°С-50°С).

Для снятия нагрузочной характеристики гидросистемы определяют:

- максимальную и номинальную грузоподъемность машины;

- время и скорость подъема, выноса стрелы, разворота и перекидывания рабочего органа погрузчика с грузом (разгрузки) и возвращения в исходное положение по тем же элементам рабочего цикла;

- коэффициент усадки гидросистемы машины.

5.5.1 Перед снятием нагрузочной характеристики гидросистемы необходимо установить характеристику гидравлического насоса, проверить регулировку предохранительного клапана гидрораспределителя согласно инструкции по эксплуатации погрузчика.

5.5.2 При снятии нагрузочной характеристики гидросистемы производят загрузку рабочего органа погрузчика от минимальной величины до максимальной до момента прекращения подъема рабочего органа при максимальной частоте вращения коленчатого вала двигателя. Повторность опытов при каждой загрузке должна быть трехкратная.

5.5.3 Во время каждой повторности опыта измеряют следующие величины:

- массу поднимаемого груза , кг;

- время подъема груза , с;

- давление масла в гидросистеме , кПа;

- температуру масла в гидросистеме , °С;

- высоту подъема груза , м.

Данные записывают в ведомость формы Б.1 (приложение Б).

5.5.4 Нагрузочная характеристика должна быть представлена следующими показателями:

- средней скоростью элемента рабочего цикла (подъем, вынос стрелы, разворот, перекидывание, возвращение в исходное положение), м/с;

- временем подъема груза, с;

- давлением масла в гидросистеме, кПа;

- эффективной мощностью гидросистемы, кВт;

- условным коэффициентом объемных потерь.

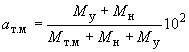

Показатели нагрузочной характеристики вычисляют по формулам:

- среднюю скорость элемента рабочего цикла , м/с

![]() ; (1)

; (1)

- эффективную мощность гидросистемы , кВт

![]() ; (2)

; (2)

- условный коэффициент объемных потерь

![]() , (3)

, (3)

где - время элемента рабочего цикла без нагрузки, с;

- время того же элемента с нагрузкой (рабочей), с.

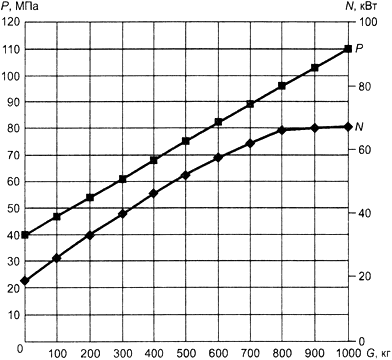

5.5.5 Данные по нагрузочной характеристике гидросистемы изображают графически согласно рисунку 1.

|

Рисунок 1 - Графическое изображение нагрузочной характеристики гидросистемы

По нагрузочной характеристике определяют номинальную и максимальную грузоподъемность.

5.5.6 Для универсальных погрузчиков, предназначенных для погрузки органических удобрений, силосной массы, грубых кормов, определяют максимальное отрывное усилие на конце стрелы, характеризующее возможность погрузчика работать на погрузке вышеуказанных материалов.

5.5.7 Максимальное отрывное усилие определяют с помощью динамометра растяжения, при этом конец максимально вытянутой стрелы должен находиться на высоте, соответствующей его положению при опущенном на горизонтальную площадку рабочем органе.

5.5.8 Максимальное отрывное усилие для грейферных погрузчиков определяют также на высоте конца стрелы, соответствующей максимальной глубине выемки материала из ямы, траншеи.

Достаточность полученного отрывного усилия для данного погрузчика уточняется в процессе его работы на погрузке указанных материалов.

5.5.9 Предельную массу поднимаемого груза из условий безопасной работы проверяют при снятии нагрузочной характеристики гидроподъемника стрелы.

5.5.10 Проверку гидросистемы на усадку проводят в следующей последовательности:

- прогревают масло гидросистемы машины до температуры не ниже 20°С;

- устанавливают погрузчик на ровную площадку или плиту и поднимают на опоры;

- измеряют максимальную высоту подъема стрелы при максимальном вылете стрелы или при номинальной высоте подъема и номинальном вылете стрелы;

- загружают автокраном или зацепляют максимальный или номинальный груз, а затем измеряют высоту оси подвеса рабочего органа.

Продолжительность опыта не менее 3 мин.

5.5.11 Коэффициент усадки гидросистемы вычисляют по формуле

![]() , (4)

, (4)

где - максимальная высота оси подвеса рабочего органа (при максимальной высоте подъема и максимальном вылете стрелы), мм;

- высота оси подвеса рабочего органа в конце опыта, мм.

Примечание - При наличии устройств, фиксирующих погрузчик в транспортном положении, проверку гидросистемы на усадку не проводят.

5.5.12 Данные по результатам испытания гидросистемы записывают в форму А.2 (приложение А).

5.6 Фактический объем груза, , м

, определяют путем измерения реального объема материала в рабочем органе или расчетом для материалов с постоянной объемной массой и вычисляют по формуле

![]() , (5)

, (5)

где - номинальная грузоподъемность, определяемая по нагрузочной характеристике, т;

- объемная масса погружаемого материала, т/м

.

5.7 Геометрический объем рабочего органа , м

, определяют путем измерения объема рабочего органа под плоскостью выравнивания, которая соединяет режущую кромку с верхней кромкой рабочего органа.

5.8 Коэффициент заполнения рабочего органа вычисляют по формуле

![]() . (6)

. (6)

5.9 Воздействие движителей погрузчика на почву определяют в соответствии с ГОСТ 26953. Измерение проводят в транспортном положении без нагрузки, а также при номинальной загрузке, максимальном вылете стрелы и максимальной рабочей высоте.

5.10 Рабочую зону погрузчика, характеризующуюся геометрически пространственными возможностями рабочего органа, устанавливают для каждого варианта применяемого рабочего органа. При этом определяют следующие параметры:

- максимальную рабочую глубину - вертикальное расстояние между опорной плоскостью и самой низкой достигаемой рабочим органом точкой, с которой погрузчик способен захватывать материал;

- максимальную рабочую высоту - максимальное вертикальное расстояние между опорной плоскостью и наивысшей точкой подъема рабочего органа (по верхней кромке);

- максимальную высоту точки подвеса рабочего органа - максимальное вертикальное расстояние между опорной плоскостью и осью точки подвеса при максимальной рабочей высоте;

- максимальную высоту подъема - вертикальное расстояние между опорной плоскостью и горизонтально размещенным днищем или нижней кромкой рабочего органа при максимальном подъеме рабочего органа;

- максимальную высоту выгрузки - вертикальное расстояние между опорной плоскостью и кромкой рабочего органа, опрокинутого на 45° или полностью открытого, при максимальном подъеме точки подвеса;

- максимальную дальность выгрузки - горизонтальное расстояние между лобовым краем погрузчика и передней кромкой опрокинутого на 45° рабочего органа или задней кромкой полностью открытого рабочего органа, при максимальной высоте подъема;

- максимальный угол выгрузки - угол, заключенный между плоскостью, проведенной через днище рабочего органа, и горизонтальной плоскостью, проведенной через точку подвеса, при максимальной высоте выгрузки;

- угол поворота стрелы - угол между двумя крайними точками поворота стрелы;

- максимальный вылет стрелы - горизонтальное расстояние между лобовым краем погрузчика и передней кромкой рабочего органа с максимально вытянутой стрелой.

6 Агротехническая оценка

6.1 Номенклатура показателей

6.1.1 Номенклатура функциональных показателей, характеризующих условия испытаний и качество выполнения технологического процесса погрузчиков и транспортеров сельскохозяйственного назначения при агротехнической оценке, приведена в формах А.3-А.4 (приложение А).

6.1.2 Определение функциональных показателей при агротехнической оценке проводят при транспортировке, погрузке (разгрузке) не менее чем на двух основных видах материала, для которых предназначена машина.

6.2 Определение условий испытаний

6.2.1 Влажность и твердость почвы погрузочной площадки в слое от 0 до 10 см определяют в соответствии с ГОСТ 20915.

6.2.2 Уклон поверхности погрузочной площадки в продольном и поперечном направлениях определяют в соответствии с ГОСТ 20915.

6.2.3 Температуру и относительную влажность воздуха определяют по ГОСТ 20915 при перелопачивании зерна и погрузке чайного листа.

6.2.4 Скорость ветра определяют по ГОСТ 20915 при перелопачивании зерна, погрузке и выгрузке измельченных и неизмельченных грубых кормов, силосной массы, незатаренных минеральных удобрений, чайного листа на открытой площадке. Измерения проводят каждые два часа.

6.2.5 Габариты хранилища (внутренние), силосной ямы, железнодорожного вагона определяют измерением их длины, ширины и высоты с погрешностью ±5 см, данные записывают в форму Б.2 (приложение Б) и вычисляют средние значения с округлением до целого числа. Габариты бунтов, буртов, куч, валков, скирд определяют в пятикратной повторности. Длину и ширину определяют по низу, высоту - по вершине в трех местах. Измерения выполняют с погрешностью ±5 см. Данные записывают в форму Б.3 (приложение Б) и вычисляют средние значения с округлением до целого числа.

6.2.6 Выровненность погрузочной площадки (для всех типов погрузчиков и транспортеров) определяют визуально (выровненная, с неровностями), при необходимости состояние подготовки поверхности погрузочной площадки определяют измерением глубины взрыхленного слоя почвы, она не должна превышать глубину хода рабочих органов питателя погрузчика. Результаты записывают в форму Б.3 (приложение Б).

6.3 Определение характеристики технологического материала

6.3.1 Высоту расположения технологического материала (толщину слоя) определяют при испытании машин в хранилище, силосной яме, железнодорожном вагоне. Измерения проводят в пяти точках с погрешностью ±5 см. Данные записывают в форму Б.2 (приложение Б) и вычисляют среднее значение с округлением до целого числа.

6.3.2 Насыпную плотность технологического материала определяют взвешиванием емкости размерами 0,5х0,5х0,5 м или 0,25х0,25х0,25 м, заполненной технологическим материалом. Число повторений не менее трех. Погрешность взвешивания - ±50 г. Результаты измерений записывают в форму Б.4 (приложение Б) и вычисляют среднее значение с округлением до целого числа.

Насыпную плотность технологического материала , кг/м

, вычисляют по формуле

![]() , (7)

, (7)

где - масса технологического материала, кг;

- объем емкости, м

.

Для определения плотности затаренных и штучных грузов измеряют массу и объем не менее чем десяти затаренных или штучных грузов. Погрешность измерения габаритов груза - ±0,5 см, массы - ±50 г. Результаты измерения записывают в форму Б.5 (приложение Б) и вычисляют среднее значение с округлением до целого числа.

6.3.3 Влажность технологического материала зерна, початков кукурузы определяют по ГОСТ 12041, измельченных и неизмельченных грубых и сочных кормов, органических удобрений, песка, глины - по ГОСТ 20915, минеральных удобрений - по ГОСТ 20851.4.

6.3.4 Анализ вороха зерна

6.3.4.1 Отбор проб, выделение навесок проводят по ГОСТ 12036, ГОСТ 12037, ГОСТ 13586.3. Выделенные навески разбирают на фракции:

- целое зерно;

- дробленое зерно;

- обрушенное зерно (для пленчатых культур);

- сорная примесь.

Каждую фракцию взвешивают с погрешностью ±10 мг, результаты записывают в форму Б.6 (приложение Б).

Массовую долю каждой фракции зерна от общей массы зерна в навеске вычисляют в процентах с округлением до первого десятичного знака.

К дробленым относят битые семена, семена с расплющенным и отбитым носиком, раздавленные семена, семена с выбитым зародышем.

Массовую долю сорной примеси вычисляют в процентах от массы навески с округлением до первого десятичного знака.

6.3.4.2 Температуру зерна определяют в девяти точках, равномерно расположенных по площади насыпи вороха зерна, и в трех точках по высоте насыпи с помощью термометра. Температуру измеряют с погрешностью ±1°С. Данные записывают в форму Б.7 (приложение Б).

6.3.4.3 Натуру зерна определяют по ГОСТ 10840.

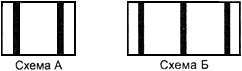

6.3.5 Для определения состава вороха початков кукурузы с площади длиной 0,5 м, шириной, равной ширине насыпи, по всей ее высоте отбирают пробы с подбором свободного зерна. Из автомобилей (прицепов), вагонов пробы отбирают в двух местах, в буртах - в трех местах согласно рисунку 2.

|

Рисунок 2 - Схема отбора проб кукурузы в початках

Пробы разбирают на фракции: початки очищенные, неочищенные целые, с поврежденной поверхностью зерна, части початков, свободное зерно, сорная примесь. Каждую фракцию взвешивают с погрешностью не более 1%. Данные записывают в форму Б.8 (приложение Б). Массовую долю каждой фракции початков вычисляют в процентах от массы початков в пробе с округлением до первого десятичного знака. Очищенными початками считают початки, имеющие не более двух листьев обертки. К целым початкам относят початки с вышелушенным зерном не более 15 зерен и части более двух третей длины початка. К початкам с поврежденной поверхностью зерна относят целые початки, у которых повреждено более десяти зерен. Недоразвитые и поврежденные болезнями початки относят к сорной примеси.

Массовую долю свободного зерна и сорной примеси, содержащейся в ворохе початков, вычисляют в процентах от исходной массы вороха. Вычисления проводят с округлением до первого десятичного знака.

6.3.5.1 Для определения размеров початков из проб по 6.3.5 без выбора берут 100 початков, измеряют длину и диаметр початков в средней его части с погрешностью ±1 мм. Данные записывают в форму Б.9 (приложение Б). Среднее значение вычисляют с округлением до целого числа.

6.3.6 Для определения состава вороха корнеплодов из бурта в трех местах по его длине отбирают пробы (из объема, ограниченного длиной бурта 0,5 м, шириной и высотой бурта) массой не менее 100 кг каждая с подбором свободной почвы и ботвы.

Отобранные корнеплоды очищают от земли, с необрезанных корнеплодов срезают ботву. Анализ проб выполняют по ГОСТ Р 52757 (пункты 6.3.5, 6.3.12). Данные записывают в форму Б.10 (приложение Б).

Массовую долю сорной примеси, содержащейся в пробе, вычисляют в процентах от массы пробы с округлением до первого десятичного знака.

Массовую долю растительной примеси вычисляют в процентах от общей массы сорной примеси в пробе.

Массовую долю корнеплодов, содержащихся в ворохе, вычисляют в процентах от исходной массы пробы с округлением до первого десятичного знака.

Массовую долю корнеплодов по видам повреждений вычисляют в процентах от массы корнеплодов в ворохе.

6.3.7 Для определения размерной характеристики корнеплодов после разбора вороха отбирают подряд без выбора 100 шт. и проводят измерения длины и диаметра, классифицируя их на три группы: крупные, средние и мелкие в соответствии с ГОСТ Р 52757 (пункт 6.2.7.2). По данным измерений вычисляют средние значения длины и диаметра корнеплодов с округлением до целого числа; соотношение групп корнеплодов сахарной свеклы - с округлением до первого десятичного знака.

6.3.8 Для определения состава вороха клубней картофеля из бурта (см. рисунок 2) отбирают три пробы массой не менее 20 кг каждая. Анализ пробы проводят согласно форме Б.11 (приложение Б) по ГОСТ 7194, ГОСТ 11856, ГОСТ 28713. Каждую фракцию пробы взвешивают с погрешностью ±50 г и вычисляют массовую долю каждой фракции с округлением до первого десятичного знака.

6.3.8.1 Для определения размеров и массы клубней картофеля отбирают среднюю пробу в количестве 200 шт., измеряют их длину, ширину, толщину и определяют массу по ГОСТ 7194, ГОСТ 11856. Результаты измерений записывают в форму Б.12 (приложение Б). По результатам измерений вычисляют средние значения размеров клубней и массовую долю фракций с округлением до первого десятичного знака, содержание мелких клубней к массе пробы по ГОСТ 7176.

6.3.9 Состав вороха овощных и бахчевых культур определяют по результатам анализа проб. Для анализа отбирают из разных мест валка по высоте и длине среднюю пробу, из которой выделяют три пробы. Масса пробы должна быть не менее приведенной в таблице В.1 (приложение В). Выделенные пробы разбирают на фракции в соответствии с формой Б.13 (приложение Б) и вычисляют массовую долю каждой фракции с округлением до первого десятичного знака.

6.3.9.1 При разборе вороха лука, чеснока и корнеплодов отдельно учитывают свободную почву и почву на луковицах и корнеплодах. Массу каждой фракции вороха взвешивают с погрешностью ±50 г.

6.3.9.2 Повреждение продукции в ворохе овощных и бахчевых культур определяют при анализе вороха. Продукцию сортируют на две фракции - сильно поврежденную и целую вместе со слабо поврежденной. Рассортированную продукцию взвешивают с погрешностью ±50 г. Результаты взвешивания записывают в форму Б.13 (приложение Б) и вычисляют массовую долю фракций с округлением до первого десятичного знака.

Примечания

1 К слабо поврежденным относят плоды и корнеплоды: потертые, с мелкими трещинами до 3 мм, с незначительными царапинами кожицы; луковицы: оголенные до половины, с трещинами глубиной 1 мм, длиной до 10 мм; повреждения кочана на глубину менее трех облегающих листьев и по длине до 50 мм.

2 К сильно поврежденным относят плоды и корнеплоды: раздавленные, порезанные, сильно помятые, с трещинами более 3 мм; луковицы: оголенные более половины, с трещинами глубиной более 1 мм, длиной более 10 мм; повреждения кочана на глубину более трех облегающих листьев и по длине более 50 мм.

6.3.9.3 Для определения размеров и массы плодов овощных и бахчевых культур отбирают среднюю пробу в соответствии с таблицей В.2 (приложение В) и проводят измерения:

- длины (высоты) товарной части - расстояние от основания черешков, ботвы, кочерыги, плодоножки до конца товарной части;

- диаметра товарной части - по линии наибольшего утолщения;

- длины пучка ботвы - расстояние от основания черешков до верхушки основной массы листьев;

- диаметра пучка ботвы - путем сжатия пучка у основания черешков листьев;

- длины листьев (стрелок) - расстояние от линии среза до верхушки основной массы листьев;

- диаметра листа (стрелки) по линии среза;

- длины кочерыги - расстояние от основания кочана до верхней точки корневой системы;

- диаметра кочерыги - у основания кочана.

Плоды томатов, огурцов при определении размеров разделяют по степени зрелости.

Измерения размеров проводят штангенциркулем с погрешностью ±1 мм.

Массу плодов, кочанов, луковиц и корнеплодов определяют делением суммарной массы пробы на число плодов, кочанов, луковиц, корнеплодов. Погрешность взвешивания - ±50 г, при измерении длины, высоты, диаметра - ±0,5 см, диаметра пучка - ±1,0 мм. Результаты измерений и взвешивания записывают в формы Б.14-Б.20 (приложение Б). Средние значения показателей вычисляют с округлением до первого десятичного знака.

6.3.10 Для определения состава вороха плодов отбирают не менее трех проб массой 20 кг каждая для семечковых и 10 кг - для орехоплодных и косточковых культур. В случае, когда пробы уложены в ящики (тару), состав вороха определяют по анализу плодов не менее чем в трех ящиках. Отобранные пробы разделяют на фракции: целые плоды, поврежденные, сорная примесь.

К поврежденным относят плоды с проколами, разрывами (трещинами) кожицы, ушибами (вмятинами) площадью более 4 см (для семечковых плодов - 5 см

) и другие повреждения. К сорной примеси относят листья и веточки.

Каждую фракцию взвешивают с погрешностью ±50 г. Результаты записывают в форму Б.21 (приложение Б) и вычисляют массовую долю сорной примеси от исходной массы пробы, массовую долю поврежденных плодов (ягод) - от общей массы плодов (ягод) в пробе, количественную долю плодов с каждым видом повреждений - от общего количества всех поврежденных плодов. Вычисления проводят с округлением до первого десятичного знака.

6.3.11 Для определения качества измельчения кормов, силоса из разных мест хранилища, силосного сооружения отбирают среднюю пробу массой не менее 5 кг. Из этой пробы в лаборатории выделяют две навески массой не менее 0,5 кг для крупностебельных культур и не менее 0,2 кг - для остальных культур. Измельченные частицы корма, силоса измеряют по наибольшей длине резки с погрешностью ±1 мм. В процессе измерения частицы распределяют на фракции согласно ТЗ (ТУ). Каждую фракцию взвешивают с погрешностью ±5 г. Результаты взвешивания записывают в форму Б.22 (приложение Б). Массовую долю частиц каждой фракции , %, вычисляют с округлением до первого десятичного знака по формуле

![]() , (8)

, (8)

где - масса частиц с длиной резки согласно ТЗ (ТУ), г;

- масса навески, г.

6.3.11.1 Для определения длины стеблей неизмельченных грубых кормов из общей массы отбирают среднюю пробу массой не менее 5 кг. Из полученной пробы выделяют три навески массой 0,5 кг каждая. В каждой навеске измеряют без выбора не менее 30 стеблей и определяют среднюю их длину с погрешностью измерения ±1 см. Данные записывают в форму Б.23 (приложение Б) и вычисляют среднюю длину с округлением до целого числа.

6.3.11.2 Загрязненность измельченных и неизмельченных кормов определяют методом отбора средней пробы из разных мест бурта по высоте и длине. Из средней пробы выделяют три пробы массой не менее 5 кг каждая. Из проб выделяют почву методом перетряхивания и взвешивают с погрешностью ±10 г. Данные записывают в форму Б.24 (приложение Б) и вычисляют массовую долю почвы от массы пробы с округлением до первого десятичного знака.

6.3.12 Определение характеристики минеральных и органических удобрений

6.3.12.1 Гранулометрический состав незатаренных гранулированных и слежавшихся минеральных удобрений определяют по ГОСТ 21560.1. Отбор проб - по ГОСТ 21560.0.

Слежавшиеся минеральные удобрения предварительно измельчают до частиц размером не более 5 мм.

6.3.12.2 Содержание смерзшихся комков и глыб в органических удобрениях определяют по ГОСТ Р 52759 (пункт 6.2.7).

6.3.13 Для определения состава вороха чайного листа отбирают пробы по ГОСТ 23725 и разбирают на фракции:

- нежный лист;

- огрубевший лист;

- поврежденный лист;

- примеси.

Каждую фракцию взвешивают с погрешностью ±1 г. Результаты записывают в форму Б.25 (приложение Б) и вычисляют массовую долю каждой фракции с округлением до первого десятичного знака.

6.3.14 Определение характеристики затаренных и штучных грузов

6.3.14.1 Наименование затаренного и штучного грузов определяют визуально или по паспортным данным.

6.3.14.2 Для определения длины, ширины, высоты и массы затаренных и штучных грузов измеряют без выбора не менее десяти грузов. Измерения проводят с погрешностью ±0,5 см. Данные записывают в форму Б.5 (приложение Б) и вычисляют среднее значение с округлением до целого числа.

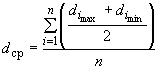

6.3.15 Характеристику камней определяют измерением длины и высоты 10 камней, взятых случайно без выбора. Погрешность измерений - ±0,5 см. Данные записывают в форму Б.26 (приложение Б). Средний условный диаметр камня , см, вычисляют с округлением до целого числа по формуле

, (9)

, (9)

где - наибольший размер

-го камня, см;

- наименьший размер

-го камня, см;

- число измеренных камней, шт.

6.3.16 Фракционный состав сыпучих материалов определяют методом отбора трех средних проб, взятых без выбора в разных точках исходного материала, массой не менее 10 кг каждая. Пробы разбирают на фракции согласно ТЗ (ТУ). Каждую фракцию взвешивают с погрешностью ±10 г. Данные записывают в форму Б.27 (приложение Б) и вычисляют массовую долю каждой фракции от массы пробы с округлением до целого числа.

6.3.17 Данные по характеристике условий испытаний после обработки записывают в форму А.3 (приложение А).

6.4 Определение показателей качества выполнения технологического процесса

6.4.1 Определение показателей качества выполнения технологического процесса проводят после обкатки машин по 4.5.

6.4.2 При приемочных испытаниях погрузчики и транспортеры испытывают на оптимальном и максимально возможном режимах в соответствии с ТЗ (ТУ) и инструкцией по эксплуатации.

6.4.3 Оптимальным режимом считают параметры регулировок, при которых при максимальной производительности получают потери и повреждение технологического материала в пределах, допускаемых ТЗ (ТУ).

6.4.4 Перед проведением испытаний устанавливают оптимальные регулировки применительно к условиям испытаний и исходным требованиям к погрузке (разгрузке) используемого технологического материала.

Правильность выбранных режимов проверяют отбором не менее трех регулировочных проб на каждом фоне.

6.4.5 Показатели качества выполнения технологического процесса определяют при безостановочной работе машины не менее чем в трехкратной повторности на каждом режиме, продолжительность повторности опыта - один технологический цикл (время загрузки технологической емкости).

6.4.6 При подготовке к испытаниям пневматических транспортеров, погрузчиков определяют характеристику воздушного потока.

6.4.6.1 Режим работы пневматических транспортеров, погрузчиков определяют скоростью и динамическим напором воздушного потока в трубопроводах машины.

6.4.6.2 Перед проведением испытаний определяют характеристику воздушного потока, для чего определяют среднее значение динамического напора в сечении трубопровода, по которому подсчитывают среднюю скорость воздушного потока в данном сечении.

6.4.6.3 Измерение динамического напора, определение скорости воздушного потока проводят по методике, приведенной в приложении Г.

6.4.6.4 Определение скорости воздушного потока проводят при различных оборотах вентилятора и различных, наиболее характерных условиях по влажности и температуре воздушного потока, а также в зависимости от коэффициента концентрации смеси, характеристики транспортируемого продукта и условий транспортирования (горизонтальное, вертикальное, наклонное и смешанное).

6.4.6.5 Коэффициент концентрации смеси вычисляют по формуле

![]() , (10)

, (10)

где - производительность транспортера, кг/ч, м

/ч;

- производительность вентилятора, м

/ч.

6.4.6.6 Результаты измерений скорости воздушного потока, частоты вращения вентилятора, потребляемой мощности при определении режима работы пневматических транспортеров, погрузчиков записывают в форму Б.28 (приложение Б).

На основании полученных данных строят график зависимости скорости воздушного потока от частоты вращения вентилятора и потребляемой мощности при различных условиях работы, на различных участках пневматической системы и для всей системы в целом.

6.4.6.7 При испытании транспортеров опыты проводят при трех положениях транспортера по высоте (максимальное верхнее, горизонтальное, минимальное нижнее).

6.4.7 Производительность машины определяют по массе технологического материала и времени заполнения технологической емкости (транспортного средства, специальной тары для погрузчиков непрерывного действия). Повторность опыта трехкратная. Продолжительность повторности опыта для погрузчиков непрерывного действия не менее 5 мин. Технологический материал взвешивают с погрешностью ±1,0 кг. Время заполнения технологической емкости (тары) измеряют с погрешностью ±1,0 с. Данные записывают в форму Б.29 (приложение Б).

Производительность , т/ч, вычисляют по формуле

![]() , (11)

, (11)

где - масса технологического материала, погруженного за время повторности опыта, кг;

- продолжительность повторности опыта, мин.

Вычисления проводят с округлением до первого десятичного знака.

6.4.8 Высоту погрузки определяют измерением расстояния от опорной поверхности до нижней точки грузонесущего органа при его максимальном подъеме. Измерения проводят с погрешностью ±1,0 см. Повторность измерений пятикратная. Данные записывают в форму Б.30 (приложение Б) и вычисляют среднее значение с округлением до первого десятичного знака.

6.4.9 Среднюю массу одной порции погружаемого технологического материала определяют взвешиванием десяти порций с погрешностью ±1,0 кг. Данные записывают в форму Б.30 (приложение Б) и вычисляют среднее значение массы с округлением до целого числа.

6.4.10 Полноту подбора (выгрузки) , %, вычисляют по формуле

![]() , (12)

, (12)

где - суммарные потери технологического материала, %.

6.4.11 Потери технологического материала в процессе погрузки (выгрузки) для всех типов погрузчиков (кроме погрузчиков органических удобрений) , %, вычисляют по формуле.

, (13)

, (13)

где - масса технологического материала, утерянного в процессе погрузки, выгрузки (россыпь), кг;

- масса технологического материала, не подобранного и не выгруженного погрузчиком, кг.

Для погрузчиков непрерывного действия при вычислении потерь определяют массу технологического материала, не подобранного и утерянного погрузчиком на рабочем месте за один технологический цикл работы, для погрузчиков периодического действия и вагоноразгрузчиков - остаток материала после погрузки (разгрузки), россыпь.

Потери технологического материала учитывают по трем повторностям опыта с погрешностью взвешивания ±10 г. Вычисления проводят с округлением до первого десятичного знака.

6.4.11.1 Для погрузчиков зерна в конце каждой повторности собирают и взвешивают зерно, утерянное в процессе погрузки (россыпь) и не подобранное погрузчиком. Учет ведут по трем повторностям. Данные записывают в форму Б.31 (приложение Б) и вычисляют массовую долю потерь с округлением до первого десятичного знака. Для транспортеров зерна определяют только потери в процессе погрузки (россыпь).

6.4.11.2 Для погрузчиков початков кукурузы учитывают массу початков и свободного (вышелушенного) зерна, утерянных и не подобранных в процессе погрузки. Повторность опыта трехкратная. Данные записывают в форму Б.32 (приложение Б) и вычисляют массовую долю потерь зерна с округлением до первого десятичного знака.

Для определения потерь зерна проводят расчеты:

массу зерна с початков, погруженных за повторность опыта, ![]() , кг, вычисляют по формуле

, кг, вычисляют по формуле

![]() , (14)

, (14)

где - масса початков, погруженных за повторность опыта, кг;

- выход зерна с початков после погрузки, %;

массу зерна с початков, утерянных в процессе погрузки, ![]() , кг, вычисляют по формуле

, кг, вычисляют по формуле

![]() , (15)

, (15)

где - масса початков, утерянных в процессе погрузки, кг;

массу зерна с неподобранных початков за повторность опыта, ![]() , кг, вычисляют по формуле

, кг, вычисляют по формуле

![]() , (16)

, (16)

где - масса неподобранных початков, кг.

6.4.11.3 Для погрузчиков корнеплодов, клубнеплодов, плодовых, овощных и бахчевых культур учитывают потери в процессе погрузки (разгрузки); потери с транспортера; потери слева и справа от погрузчика и под погрузчиком. Повторность опыта трехкратная. Данные записывают в форму Б.33 (приложение Б) и вычисляют массовую долю потерь с округлением до первого десятичного знака.

6.4.11.4 Для погрузчиков и транспортеров грубых кормов, минеральных удобрений, торфа, песка, глины, гравия, камней, чая, штучных затаренных грузов в конце каждой из трех повторностей опыта учитывают массу потерь в процессе погрузки и массу неподобранного технологического материала. Данные записывают в форму Б.34 (приложение Б) и вычисляют массовую долю потерь с округлением до первого десятичного знака.

6.4.11.5 Для погрузчиков органических удобрений в конце опыта учитывают массу неподобранного технологического материала. Опыт проводят в трехкратной повторности. Данные записывают в форму Б.34 (приложение Б). По массе технологического материала, погруженного и не подобранного погрузчиком за опыт, вычисляют потери органических удобрений , %, по формуле

![]() . (17)

. (17)

6.4.11.6 При сравнительных испытаниях погрузчиков циклического действия определяют коэффициенты потерь в случаях перемещения материала и его прилипания к рабочим органам по ГОСТ 28286.

6.4.12 Степень забивания, залипания рабочих органов технологическим материалом определяют визуально. Различают три степени забиваний, залипаний рабочих органов:

- частичное забивание (залипание), когда остатки технологического материала занимают до 40% общей поверхности рабочего органа;

- среднее забивание (залипание) - от 40% до 60% общей поверхности рабочего органа;

- полное забивание (залипание) - занято свыше 60% общей поверхности рабочего органа.

Забивание, залипание следует учитывать, если после встряхивания машины остатки технологического материала устойчиво удерживаются на поверхности рабочих органов. Данные записывают в форму А.4 (приложение А).

6.4.13 Для определения качества незатаренного технологического материала при погрузке (транспортировке) отбирают из разных мест вороха три пробы массой, приведенной в таблице В.1 (приложение В).

6.4.13.1 Повреждение технологического материала - початков кукурузы, корнеплодов сахарной и кормовой свеклы, овощных и бахчевых культур, клубней картофеля, чайного листа, плодовых культур - определяют по пробам, отобранным в соответствии с 6.4.13.

Ворох разделяют на две фракции: целую и поврежденную.

Повреждение технологического материала определяют по свежим повреждениям непосредственно после опыта. При этом учитывают только сильные повреждения, слабые повреждения относят к целому технологическому материалу.

Повреждение по видам определяют в соответствии:

- зерна - с 6.3.4, 6.3.4.1;

- корнеплодов - с 6.3.6;

- клубней - с 6.3.8;

- овощных и бахчевых культур - с 6.3.9-6.3.9.2;

- плодов - с 6.3.10;

- чайного листа - с 6.3.13.

Повреждение технологического материала в процессе погрузки (загрузки), транспортирования , %, вычисляют по формуле

![]() , (18)

, (18)

где - масса поврежденного материала после погрузки, транспортирования, кг;

- масса поврежденного материала до погрузки, транспортирования, кг;

- масса пробы, кг.

Допускается вычислять повреждение технологического материала рабочими органами машины по разнице содержания поврежденного материала до и после погрузки по формуле

![]() , (19)

, (19)

где - содержание поврежденного материала в ворохе после погрузки, транспортирования, %;

- содержание поврежденного материала в исходном материале, %.

6.4.13.2 Для определения дробления зерна погрузчиками (транспортерами) пробы отбирают до и после погрузки (транспортирования). Определяют содержание дробленого зерна в ворохе по 6.3.4. Дробление зерна при погрузке вычисляют по формуле (19).

6.4.13.3 Обрушивание зерна пленчатых культур определяют по 6.4.13.2.

6.4.13.4 Вышелушивание зерна из початков кукурузы в процессе погрузки (транспортирования) определяют по разнице выхода зерна с початков до и после погрузки. Выход зерна с початков определяют по ГОСТ 11225.

Вышелушивание зерна , %, вычисляют по формуле

![]() , (20)

, (20)

где - выход зерна с початков в исходной массе, %;

- выход зерна с початков после погрузки (транспортирования), %.

6.4.14 Загрязненность (засоренность) вороха технологического материала примесями и почвой определяют при погрузке технологического материала из буртов, кагатов, валков. Пробы отбирают по 6.4.13 и выделяют фракции в соответствии с 6.3.5, 6.3.6, 6.3.8, 6.3.9:

- чистый технологический материал;

- примеси (в том числе растительные).

К растительным примесям относят листья, стебли, черешки листьев, свободную и обрезанную ботву с корнеплодов, сорные растения.

6.4.15 Загрязненность вороха силоса и грубых кормов почвой определяют по разнице содержания почвы до и после погрузки в соответствии с 6.3.11.2.

6.4.16 При испытании погрузчиков, транспортеров штучных и затаренных грузов определяют повреждение груза, тары или обвязочного материала. Для определения показателя подсчитывают количество груза (в штуках), погруженного за опыт, в том числе поврежденного (раздавленного, с поврежденным обвязочным материалом или тарой). Данные записывают в форму Б.35 (приложение Б) и вычисляют среднее значение с округлением до первого десятичного знака. Количественную долю поврежденного груза , %, вычисляют по формуле

![]() , (21)

, (21)

где - число поврежденного груза, шт.;

- число целого груза, шт.

6.4.17 Для определения дробления гранул минеральных удобрений определяют их гранулометрический состав до и после погрузки (разгрузки) по 6.3.12. Результаты записывают в форму Б.36 (приложение Б) и вычисляют массовую долю каждой фракции. По разнице содержания их в исходном материале и после погрузки (разгрузки) вычисляют дробление гранул.

Увеличение пылевидных частиц гранулированных удобрений определяют по разнице содержания пылевидной фракции (менее 1 мм) до и после погрузки (разгрузки).

6.4.18 Для машин с активными рабочими органами определяют дополнительное измельчение корма по разнице массовой доли измельченных частиц до и после погрузки согласно 6.3.11.

6.4.19 Определение заполняемости рабочих органов и степени использования грузоподъемности

6.4.19.1 Заполняемость рабочих органов характеризуют коэффициентом заполнения , который вычисляют по формуле

, (22)

, (22)

где - масса груза, фактически захватываемого

-м рабочим органом погрузчика, т;

- вместимость рабочего органа, т.

6.4.19.2 Массу фактически захватываемого рабочим органом груза определяют взвешиванием погружаемого материала в десятикратной повторности.

Результаты записывают в форму Б.37 (приложение Б) и вычисляют среднее значение с округлением до первого десятичного знака.

6.4.19.3 Коэффициент использования грузоподъемности машины вычисляют для каждого рабочего органа по формуле

![]() . (23)

. (23)

6.4.19.4 Определение коэффициентов заполнения и использования грузоподъемности проводят для всех сменных рабочих органов машины, на всех соответствующих данному рабочему органу материалах.

6.4.20 Показатели качества выполнения технологического процесса машиной после соответствующей обработки записывают в сводную форму А.4 (приложение А).

6.5 Обработка и анализ результатов испытаний

6.5.1 Компьютерную обработку результатов испытаний погрузчиков и транспортеров сельскохозяйственного назначения проводят по программе, разработанной для данного типа машин.

6.5.2 Исходными данными для проведения расчетов служат данные рабочих ведомостей форм Б.1-Б.37 (приложение Б).

6.5.3 После обработки исходных данных по 6.5.2 формируются и выдаются на печать результаты испытаний в соответствии с формами А.2-А.4 (приложение А).

6.5.4 Полученные результаты используют для анализа соответствия результатов испытаний требованиям ТЗ (ТУ), а также сопоставления их с показателями сравниваемой машины.

6.5.5 На основании анализа полученных значений показателей делают выводы о качестве работы испытуемой машины при выполнении заданного технологического процесса.

6.6 Средства измерений, применяемые при определении функциональных показателей

Перечень средств измерений и оборудования, применяемых при определении функциональных показателей, приведен в приложении Д.

7 Энергетическая оценка

7.1 Энергетическую оценку с приводом от вала отбора мощности (ВОМ) трактора и оценку электроприводов проводят в соответствии с нормативным документом с определением показателей, приведенных в формах А.5, А.6 (приложение А).

7.2 Энергетическую оценку машин проводят совместно с определением функциональных показателей на фонах, указанных в 6.1.2.

7.2.1 Определение параметров энергетической оценки погрузчиков проводят электротензометрическими методами. При этом в течение опыта измеряют и регистрируют следующие параметры:

- крутящий момент на валу двигателя, ВОМ, валу гидропривода (промежуточном валу, ведущих валах двигателя);

- частоту вращения вала двигателя, ВОМ, гидропривода (промежуточного вала, ведущих валов движителей);

- продолжительность опыта.

7.2.2 Энергетические показатели следует определять при установившемся режиме работы машины.

7.2.3 Рекомендуется для оценки конструкционных особенностей испытуемых машин определять показатели холостого хода.

Показатели холостого хода определяют на установившемся режиме при максимальной частоте вращения вала двигателя.

7.2.4 Число повторностей опыта на каждом режиме работы должно быть не менее трех.

7.2.5 Продолжительность регистрации одной повторности опыта устанавливают по времени, которое должно быть не менее 30 с.

Допускаются изменения продолжительности повторностей опыта с учетом особенностей технологического процесса и условий испытаний.

7.2.6 Показатели энергетической оценки и оценки электроприводов записывают в формы А.5, А.6 (приложение А).

8 Оценка безопасности и эргономичности конструкции

8.1 Оценку безопасности конструкции машин проводят по ГОСТ 12.2.002 на соответствие требованиям ГОСТ 12.2.019, ГОСТ 12.2.111, ГОСТ 12.2.120, ТЗ (ТУ), с определением показателей, приведенных в форме А.7 (приложение А).

9 Оценка надежности

9.1 При проведении испытаний на надежность в зависимости от их целей в рабочую программу-методику включают показатели, которые регламентированы нормативным документом.

9.2 Оценку надежности погрузчиков проводят по отраслевому нормативному документу с определением показателей по форме А.8 (приложение А).

9.3 Оценку надежности погрузчиков осуществляют по результатам испытаний в условиях нормальной эксплуатации по ГОСТ 25866. Допускается оценка надежности серийно выпускаемых изделий по результатам наблюдений или разовых обследований в условиях реальной эксплуатации.

9.4 Погрузчики испытывают на видах работ, указанных в технической документации, в соответствии с 6.1.2 и ГОСТ 24055 на оптимальных режимах, определяемых по результатам агротехнической оценки.

9.5 Для сокращения сроков испытаний допускается проводить ускоренные испытания на надежность по нормативному документу при режимах, воспроизводящих эксплуатационные нагрузки.

Ускоренные испытания проводят на естественных полигонах или на специальных стендах с обеспечением привода рабочих органов и воспроизведения эксплуатационных нагрузок в рабочих органах и деталях несущей системы. Для загрузки рабочих органов применяют технологический материал-заменитель.

Если ускоренные испытания проводят не по действующей, а по специальной методике, то ее помещают в протоколе (отчете) или приложении к нему.

9.6 Наработку машин измеряют часами основного времени, а также тоннами погружаемой или транспортируемой продукции. Для учета наработки в часах основного времени рекомендуется провести сплошной хронометраж.

9.7 В течение всего периода испытаний ведут учет выявленных отказов и повреждений.

9.8 Определение затрат времени на отыскание и устранение отказов осуществляют пооперационным хронометражем. Погрешность измерения продолжительности операции - ±5 с.

9.8.1 Классификация элементов времени занятости каждого исполнителя при ремонте машин - по ГОСТ 21623.

9.8.2 Числовое значение трудоемкости выполнения отдельных ремонтных операций определяют суммированием времени, затраченного на выполнение технологической операции каждым исполнителем.

9.9 Затраты времени и труда на отыскание и устранение отказов в течение всего периода испытаний суммируют и учитывают при расчете показателей.

9.10 Техническое состояние машин и отказавших деталей и узлов оценивают при проведении технической экспертизы.

9.11 Информацию по операциям технического обслуживания собирают и обрабатывают по ГОСТ 26026.

9.12 Показатели надежности оценивают сопоставлением фактических показателей надежности с нормативными значениями.

В случае отсутствия нормативов надежность машин оценивают в сравнении с изделием-аналогом (сравниваемой машиной). При этом отклонение в наработке машин не должно превышать 20%.

9.13 Показатели надежности записывают в сводную ведомость по форме А.8 (приложение А).

10 Эксплуатационно-технологическая оценка

10.1 Эксплуатационно-технологическую оценку погрузчиков и транспортеров проводят в соответствии с ГОСТ 24055, ГОСТ 24057.

10.2 Эксплуатационно-технологическую оценку машин проводят на тех же предусмотренных ТЗ (ТУ) видах работ, что и агрооценка.

Эксплуатационно-технологическую оценку серийных образцов проводят на основных видах работ, типичном для зоны фоне.

10.2.1 При погрузке, выгрузке удобрений, песка, глины, гравия определяют забивание и залипание рабочих органов. Забивание рабочих органов определяют визуально. Залипание рабочих органов оценивают коэффициентом потерь по 6.4.11.6.

10.3 Испытания проводят на оптимальном для данного фона режиме работы, определенном по результатам агротехнической оценки функциональных показателей для опытных машин и указанных в ТУ - для серийных.

Во время испытаний контролируют соблюдение выбранного режима работы и соответствующего качества выполнения технологического процесса.

10.4 Основное время работы погрузчиков периодического действия включает время, затрачиваемое на отделение и захват материала, подъем, перемещение к месту выгрузки, выгрузку материала и возврат погрузчика в исходное положение перед новым отделением и захватом материала.

10.5 При испытании погрузчиков непрерывного действия к основному времени относят непосредственно время погрузки.

10.6 Сбор информации для эксплуатационно-технологической оценки проводят во время контрольных смен.

10.6.1 Условия испытаний, режим работы и показатели качества выполнения технологического процесса определяют в соответствии с разделом 6.

10.6.2 Результаты эксплуатационно-технологической оценки записывают в форму А.9 (приложение А).

11 Экономическая оценка

11.1 Экономическую оценку погрузчиков и транспортеров сельскохозяйственного назначения проводят по ГОСТ 23728-ГОСТ 23730 с определением следующих дополнительных экономических показателей: прямых эксплуатационных затрат, срока окупаемости дополнительных капитальных вложений, верхнего предела лимитной цены новой машины.

11.1.1 Прямые эксплуатационные затраты , руб./т, вычисляют по формуле

![]() , (24)

, (24)

где - затраты на оплату труда обслуживающего персонала, руб./т;

- затраты на горюче-смазочные материалы, электроэнергию, руб./кг, руб./кВт·ч;

- затраты на техническое обслуживание и ремонт, руб./т;

- отчисления на амортизацию, руб./т;

- прочие затраты (условия труда и техника безопасности, вспомогательные материалы), руб./т.

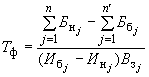

11.2 Фактический срок окупаемости дополнительных капитальных вложений , лет, вычисляют по формуле

, (25)

, (25)

где ,

- цена

-й новой и

-й базовой машин соответственно сравниваемых комплексов (без НДС и торговой наценки) с учетом затрат на досборку и монтаж оборудования соответственно, руб.;

- количество машин, входящих в состав нового комплекса, шт.;

- количество машин, входящих в состав базового комплекса, шт.;

;

- прямые эксплуатационные затраты по

-й базовой и

-й новой машинам соответственно, руб./т;

- годовой объем работ на соответствующей операции в хозяйствующем субъекте в условиях данной природно-климатической зоны, т.

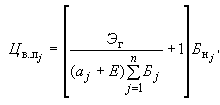

11.3 Верхний предел лимитной цены новой машины, входящей в комплекс, , руб., вычисляют по формуле

(26)

(26)

где - годовой экономический эффект на выполнение годового объема работ в типичном хозяйстве с новым комплексом машин, руб.;

- амортизационные отчисления

-й машины нового комплекса;

- коэффициент эффективности капитальных вложений;

- цена

-й машины, входящей в новый комплекс, руб.;

- цена

-й новой машины, входящей в комплекс, руб.

11.4 Результаты расчетов записывают в форму А.10 (приложение А).

Приложение А

(рекомендуемое)

Оформление результатов испытаний

Форма А.1 - Техническая характеристика погрузчиков и транспортеров сельскохозяйственного назначения

Наименование показателя | Значение показателя | |||

Тип - основного - сменного - эксплуатационного

- рабочая - транспортная

| ||||

- в рабочем положении: длина ширина высота - в транспортном положении: длина ширина высота

- в рабочем положении: длина ширина высота - в транспортном положении: длина ширина высота

- продольный - поперечный | ||||

Максимальный радиус поворота агрегата, м - максимальная - минимальная

- максимальная - минимальная

- число рабочих, чел. - время, ч

в том числе: - масса машины в рабочей комплектации - масса отдельных рабочих органов или комплектов - масса инструмента и принадлежностей - масса запасных частей

| ||||

- ежесменных - периодических - сезонных

| ||||

Форма А.2 - Сводная ведомость основных показателей испытания гидросистемы

Марка машины | Дата | |||

Место испытаний | ||||

Наименование показателя | Значение показателя | Снижение показателя, % | |

в начале испытаний | через … часов работы | ||

Максимальная грузоподъемность, кг | |||

Номинальная грузоподъемность, кг | |||

Время подъема при номинальной нагрузке, с | |||

Максимальная мощность гидросистемы, кВт | |||

Условный коэффициент объемных потерь | |||

Коэффициент усадки | |||

Отрывное усилие, кг: | |||

Форма А.3 - Показатели условий испытаний при агротехнической и эксплуатационно-технологической оценках

Значение показателя | ||||||||||||

Тип погрузчика, транспортера | ||||||||||||

Наименование показателя | зерна | почат- | корнеп- | клуб- | овощ- | плодо- | силоса и грубых кормов | мине- | орга- | чай- | зата- | сыпучих материа- |

Влажность почвы в слое от 0 до 10 см | + | + | + | + | + | + | + | + | + | + | + | + |

Твердость почвы в слое от 0 до 10 см | + | + | + | + | + | + | + | + | + | + | + | + |

Уклон поверхности погрузочной площадки в продольном и поперечном направлениях | + | + | + | + | + | + | + | + | + | + | + | + |

Температура воздуха, °С | + | - | - | - | - | - | - | - | - | + | - | - |

Относительная влажность воздуха, % | + | - | - | - | - | - | - | - | - | + | - | - |

Скорость ветра | + | - | - | - | - | - | + | + | - | + | - | - |

Тип хранилища | + | + | + | + | + | + | + | + | + | + | + | + |

Габариты хранилища, железнодорожного вагона, бурта, силосной ямы, скирды, валка, м, см: | ||||||||||||

- длина | + | + | + | + | + | + | + | + | + | + | + | + |

- ширина | + | + | + | + | + | + | + | + | + | + | + | + |

- высота | + | + | + | + | + | + | + | + | + | + | + | + |

Выровненность погрузочной площадки | + | + | + | + | + | + | + | + | + | + | + | + |

Высота (толщина) слоя технологического материала в хранилище, силосной яме, железнодорожном вагоне, бурте, скирде, валке, м, см | + | + | + | + | + | - | + | + | + | + | - | - |

Температура зерна в ворохе, °С | + | - | - | - | - | - | - | - | - | - | - | - |

Натура зерна, г/л | + | - | - | - | - | - | - | - | - | - | - | - |

Насыпная плотность технологического материала, кг/м | - | + | + | + | - | - | + | + | + | + | + | + |

Влажность технологического материала, % | - | - | - | - | - | - | + | + | + | + | - | + |

Влажность, %: | ||||||||||||

- зерна | + | + | - | - | - | - | - | - | - | - | - | - |

- стержней | - | + | - | - | - | - | - | - | - | - | - | - |

- обертки | - | + | - | - | - | - | - | - | - | - | - | - |

Дробление зерна, % | + | - | - | - | - | - | - | - | - | - | - | - |

Содержание обрушенного зерна, % | + | - | - | - | - | - | - | - | - | - | - | - |

Сорная примесь, % | + | - | - | - | - | - | - | - | - | - | - | - |

Габариты груза (технологического материала), м, см: | ||||||||||||

- длина | - | - | - | - | - | - | - | - | - | - | + | - |

- ширина | - | - | - | - | - | - | - | - | - | - | + | - |

- высота | - | - | - | - | - | - | - | - | - | - | + | - |

Средний условный диаметр камня, см | - | - | - | - | - | - | - | - | - | - | - | + |

Наименование груза, удобрения | - | - | - | - | - | - | - | + | + | - | + | + |

Масса груза, кг | - | - | - | - | - | - | - | - | - | - | + | - |

Состав вороха початков кукурузы, % | ||||||||||||

- початки: | ||||||||||||

очищенные | - | + | - | - | - | - | - | - | - | - | - | - |

целые | - | + | - | - | - | - | - | - | - | - | - | - |

части | - | + | - | - | - | - | - | - | - | - | - | - |

с поврежденной поверхностью зерна | - | + | - | - | - | - | - | - | - | - | - | - |

- свободное зерно | - | + | - | - | - | - | - | - | - | - | - | - |

- сорная примесь | - | + | - | - | - | - | - | - | - | - | - | - |

Размеры початка, мм: | ||||||||||||

- длина | - | + | - | - | - | - | - | - | - | - | - | - |

- диаметр | - | + | - | - | - | - | - | - | - | - | - | - |

Диаметр корнеплода | - | - | + | - | - | - | - | - | - | - | - | - |

Длина корнеплода | - | - | + | - | - | - | - | - | - | - | - | - |

Масса корнеплода | - | - | + | - | - | - | - | - | - | - | - | - |

Соотношение групп корнеплодов | - | - | + | - | - | - | - | - | - | - | - | - |

Состав вороха корнеплодов, %: | ||||||||||||

- корнеплоды, всего | - | - | + | - | - | - | - | - | - | - | - | - |

в том числе: | ||||||||||||

- целые и слабо поврежденные | - | - | + | - | - | - | - | - | - | - | - | - |

- сильно поврежденные | ||||||||||||

- примеси, всего | - | - | + | - | - | - | - | - | - | - | - | - |

в том числе: | ||||||||||||

- растительные | - | - | + | - | - | - | - | - | - | - | - | - |

- почва | - | - | + | - | - | - | - | - | - | - | - | - |

Содержание поврежденной продукции в таре, % | - | - | - | - | - | - | - | - | - | - | + | - |

Повреждение тары (штучного груза), % | - | - | - | - | - | - | - | - | - | - | + | - |

Скорость воздушного потока, м/с (для пневмотранспортеров) | + | - | - | - | - | - | - | - | - | - | - | - |

Содержание клубней в ворохе, %: | ||||||||||||

- целые и слабо поврежденные | - | - | - | + | - | - | - | - | - | - | - | - |

- сильно поврежденные | - | - | - | + | - | - | - | - | - | - | - | - |

в том числе по видам повреждений: | - | - | - | + | - | - | - | - | - | - | - | - |

- содрана кожура более 1/2 поверхности клубня | - | - | - | + | - | - | - | - | - | - | - | - |

- вырывы мякоти более 5 мм | - | - | - | + | - | - | - | - | - | - | - | - |

- трещины длиной более 20 мм | - | - | - | + | - | - | - | - | - | - | - | - |

- раздавленные клубни | - | - | - | + | - | - | - | - | - | - | - | - |

- резаные клубни и с надрезами | - | - | - | + | - | - | - | - | - | - | - | - |

Содержание примесей в ворохе клубней, всего, %: | - | - | - | + | - | - | - | - | - | - | - | - |

в том числе растительных | - | - | - | + | - | - | - | - | - | - | - | - |

Размерно-массовая характеристика клубней, мм, г: | ||||||||||||

- длина | - | - | - | + | - | - | - | - | - | - | - | - |

- ширина | - | - | - | + | - | - | - | - | - | - | - | - |

- толщина | - | - | - | + | - | - | - | - | - | - | - | - |

- масса | - | - | - | + | - | - | - | - | - | - | - | - |

Соотношение клубней по массе, %: | ||||||||||||

от 20 до 50 г включ. | - | - | - | + | - | - | - | - | - | - | - | - |

св. 50 до 80 г включ. | - | - | - | + | - | - | - | - | - | - | - | - |

" 80 г | - | - | - | + | - | - | - | - | - | - | - | - |

Состав вороха овощных и бахчевых культур, %: | ||||||||||||

- целые и слабо поврежденные | - | - | - | - | + | - | - | - | - | - | - | - |

- сильно поврежденные | - | - | - | - | + | - | - | - | - | - | - | - |

- примеси, всего | - | - | - | - | + | - | - | - | - | - | - | - |

в том числе | ||||||||||||

- растительные | - | - | - | - | + | - | - | - | - | - | - | - |

- свободная почва | - | - | - | - | + | - | - | - | - | - | - | - |

- почва на корнеплодах, луковицах | - | - | - | - | + | - | - | - | - | - | - | - |

Характеристика плодов овощных и бахчевых культур по размеру и массе, мм, г, кг: | ||||||||||||

- длина (высота) | - | - | - | - | + | - | - | - | - | - | - | - |

- диаметр | - | - | - | - | + | - | - | - | - | - | - | - |

- масса | - | - | - | - | + | - | - | - | - | - | - | - |

Состав вороха плодовых культур, %: | ||||||||||||

- целые плоды | - | - | - | - | - | + | - | - | - | - | - | - |

- поврежденные плоды | - | - | - | - | - | + | - | - | - | - | - | - |

- сорная примесь | - | - | - | - | - | + | - | - | - | - | - | - |

Повреждение плодов, %, по видам: | ||||||||||||

- сдир кожуры | - | - | - | - | - | + | - | - | - | - | - | - |

- вмятины, ушибы | - | - | - | - | - | + | - | - | - | - | - | - |

- проколы | - | - | - | - | - | + | - | - | - | - | - | - |

- трещины | - | - | - | - | - | + | - | - | - | - | - | - |

Измельчение кормов, силоса по длине резки, % (согласно ТЗ, ТУ) | - | - | - | - | - | - | + | - | - | - | - | - |

Длина стеблей неизмельченных кормов, см | - | - | - | - | - | - | + | - | - | - | - | - |

Загрязненность кормов почвой, % | - | - | - | - | - | - | + | - | - | - | - | - |

Гранулометрический состав минеральных удобрений, % (согласно ТЗ, ТУ) | - | - | - | - | - | - | - | + | - | - | - | - |

Содержание комков и глыб в органических удобрениях, % | - | - | - | - | - | - | - | - | + | - | - | - |

Состав вороха чайного листа, %: | ||||||||||||

- нежная фракция листа | - | - | - | - | - | - | - | - | - | + | - | - |

- огрубевшая фракция листа | - | - | - | - | - | - | - | - | - | + | - | - |

- поврежденный лист | - | - | - | - | - | - | - | - | - | + | - | - |

- примеси | - | - | - | - | - | - | - | - | - | + | - | - |

в том числе растительные | - | - | - | - | - | - | - | - | - | + | - | - |

Примечание - Знак "+" означает, что показатель определяют, знак "-" - не определяют. | ||||||||||||

Форма А.4 - Показатели качества выполнения технологического процесса машиной

Наименование показателя | Значение показателя | |

Вид оценки | ||

Агро- | Эксплуатационно- | |

Общие показатели для всех видов погрузчиков и транспортеров | ||

Вид работы | + | + |

Производительность, т/ч | + | + |

Наименование, вид технологического материала | + | + |

Высота погрузки, м | + | + |

Коэффициент использования грузоподъемности | + | + |

Коэффициент заполнения рабочих органов | + | + |

Потери, % | + | + |

Полнота подбора, погрузки, выгрузки | + | + |

Коэффициент потерь из-за перемещения и прилипания технологического материала (при сравнительных испытаниях) погрузчиков циклического действия | + | + |

Погрузчики и транспортеры зерна | ||

Дробление, % | + | + |

Обрушивание (для пленчатых культур), % | + | - |

Погрузчики, транспортеры початков кукурузы | ||

Повреждение початков, %: | ||

- с поломанными стержнями | + | + |

- с поврежденной поверхностью зерна | + | + |

Вышелушивание зерна, % | + | - |

Погрузчики, транспортеры корнеплодов сахарной и кормовой свеклы | ||

Рабочая скорость, км/ч | + | + |

Загрязненность вороха, %: | ||

- почвой | + | + |

- растительными примесями | + | + |

Повреждение, % | + | + |

Погрузчики, транспортеры клубней картофеля | ||

Загрязненность вороха, %: | ||

- почвой | + | + |

- растительными примесями | + | + |

Повреждение клубней, всего, % | + | + |

в том числе по видам повреждений: | ||

- содрана кожура более 1/2 поверхности клубня | + | + |

- вырвана мякоть глубиной более 5 мм | + | + |

- трещины длиной более 20 мм | + | + |

- раздавленные | + | + |

- резаные и надрезанные | + | + |

Погрузчики, транспортеры плодов овощных, бахчевых и плодовых культур | ||

Повреждения корнеплодов, плодов, луковиц, кочанов, % | + | + |

Повреждения тары (при погрузке с тарой), % | + | + |

Погрузчики, транспортеры сочных и грубых кормов | ||

Дополнительное измельчение корма в процессе погрузки | + | - |

Загрязненность корма почвой, % | + | + |

Погрузчики, транспортеры удобрений | ||

Дробление гранул, % | + | + |

Увеличение пылевидных частиц менее 1 мм при погрузке (загрузке) минеральных гранулированных удобрений, % | + | - |

Забивание и залипание рабочих органов (для органических удобрений): | ||

- частичное | + | + |

- среднее | + | + |

- полное | + | + |

Погрузчики, транспортеры чайного листа | ||

Повреждение листа, % | + | + |

Погрузчики, транспортеры штучных и затаренных грузов | ||

Повреждение груза и тары, % | + | + |

Повреждение продукции в таре, % | + | + |

Примечание - Знак "+" означает, что показатель определяют, знак "-" - не определяют. | ||

Форма А.5 - Энергетические показатели погрузчиков и транспортеров сельскохозяйственного назначения

Наименование показателя | Значение показателя |

Условия и режимы проведения энергетической оценки - скорость движения, м/с - ширина захвата, м - производительность, т/ч Характеристика технологического материала: - вид технологического материала - насыпная плотность, кг/м - натура зерна, г/л - влажность, % Показатели энергетической оценки: - удельный расход топлива, кг/т - удельные энергозатраты за час основного времени на физическую единицу наработки, кВт·ч/т - мощность, потребляемая машиной от ВОМ трактора, кВт - эффективная мощность двигателя, кВт |

Форма А.6 - Показатели оценки электроприводов

Наименование показателя | Значение показателя | |

Вид испытаний | ||

Приемочные | Периодические | |

Оценка соответствия элементов электропривода условиям внешней среды | + | + |

Оценка соответствия номинального тока электродвигателя току нагрузки | + | - |

Оценка соответствия электродвигателя рабочей машине по условиям пуска | + | - |

Оценка числа включений в час электродвигателя, работающего в повторно-кратковременном режиме | + | - |

Оценка защиты электропривода от токов нагрузок и коротких замыканий | + | + |

Оценка конструкции и качества изготовления шкафов и пультов управления | + | + |

Оценка функционирования устройств автоматического регулирования | + | - |

Оценка энергетических показателей машины с электроприводом | ||

Условия проведения испытаний: | ||

- производительность, т, за 1 ч основного времени | + | + |

Показатели энергетической оценки: | ||

- напряжение сети, В | + | - |

- средняя сила тока, А | + | - |

- мощность, потребляемая из сети, кВт | + | - |

- время разгона электродвигателя, с | + | - |

- средний коэффициент мощности | + | - |

- удельная установленная мощность, кВт·т | + | - |

- удельные энергозатраты, МДж/т | + | - |

Примечание - Знак "+" означает, что показатель определяют, знак "-" - не определяют. | ||

Форма А.7 - Показатели безопасности и эргономичности конструкции

Наименование показателя | Значение показателя | |

Вид испытаний | ||

Приемочные | Периодические | |

1 Машины, не оборудованные рабочим местом оператора | ||

1.1 Рабочая поза | + | + |

- возможность наблюдения за рабочими органами и ориентирами в удобной рабочей позе | ||

1.2 Удобство и безопасность технологического обслуживания: | ||

- безопасность и удобство регулирования рабочих органов | + | + |

- удобство и безопасность перевода машины из рабочего положения в транспортное и наоборот | ||

- безопасность и удобство устранения забиваний рабочих органов | ||

- соответствие габаритных размеров машины в транспортном положении требованиям безопасного проезда по дорогам и дорожным обслуживаниям | ||

- безопасность устранения технологических отказов | ||

- наличие рабочих и стояночных тормозов на машине | ||

- наличие острых кромок и заусенцев в местах возможного контакта с ними оператора | ||

- соответствие конструкции машин требованиям пожарной и электробезопасности | ||

- высоту и удобство расположения отверстий заправочных емкостей, их приспособленность к механизированной заправке | ||

- наличие соответствующей защиты коллекторов двигателей от попадания и скопления горючих продуктов | ||

- наличие быстросъемных сеток или других устройств, препятствующих засорению сердцевины радиатора и воздухозаборника растительными остатками и технологическими продуктами | ||

- наличие зануления или заземления для машин с электроприводом | ||

- наличие надписей по технике безопасности и пожарной безопасности на машине | ||

- наличие сигнальных устройств о забивании рабочих органов | ||

1.3 Удобство и безопасность технического обслуживания: | + | + |

- безопасность сборки и демонтажа | ||

- безопасность и удобство доступа к узлам и механизмам при техническом обслуживании, устранении отказов и ремонте | ||

- наличие обозначений мест установки домкратов и зачаливания машины при подъеме | ||

- наличие чистика и места крепления его на машине | ||

- наличие защиты клемм переходных колодок, генераторов, аккумуляторов, стартеров, магнитных пускателей и другого электрооборудования машины | ||

- полнота руководства по обеспечению безопасных условий труда при монтаже, демонтаже и эксплуатации | ||

1.4 Удобство навески или прицепки машины: | + | + |

- возможность безопасного присоединения машины к энергетическому средству одним человеком | ||

- возможность присоединения машины с применением усилий не более 200 Н | ||

1.5 Конструкция органов управления: | + | + |

- силы сопротивления перемещению органов управления и регулирования | ||

- размещение органов управления | ||

2 Машины, оборудованные рабочим местом оператора | ||

2.1 Показатели, перечисленные в разделе 1 настоящей таблицы | + | + |

2.2 Микроклиматические условия на рабочем месте | + | - |

2.3 Шум на рабочем месте | + | - |

2.4 Вибрация на сиденье оператора при работе сидя | + | - |

2.5 Вибрация на органах управления | + | - |

2.6 Содержание пыли в зоне дыхания оператора | + | - |

2.7 Содержание вредных веществ в зоне дыхания оператора | + | - |

2.8 Параметры и размеры рабочего места | + | - |

3 Самоходные машины, оборудованные рабочим местом оператора: | ||

3.1 Показатели, перечисленные в разделе 2 настоящей таблицы | + | - |