ГОСТ Р 50054-92

Группа К23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

БРУСЬЯ МОСТОВЫЕ ДЕРЕВЯННЫЕ КЛЕЕНЫЕ

Технические условия

Bridge timber laminated beams. Specifications

ОКП 53 3170

Дата введения 1994-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН Российской государственной корпорацией по производству лесобумажной продукции "Российские лесопромышленники" и Министерством путей сообщения

РАЗРАБОТЧИКИ

Н.А.Мелехова, канд. техн. наук; С.Н.Пластинин, Г.А.Чибисова, канд. техн. наук; А.К.Барандина; Т.А.Пашкова; Т.А.Пластинина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28.07.92 N 789

3. Периодичность проверки - 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

4.1 | |

4.1 | |

4.4 | |

2.2.5, 4.6 | |

5.2 | |

1.3 | |

2.2.15 | |

4.1 | |

ГОСТ 7855-84 | 4.13 |

2.2.1 | |

2.3.2 | |

4.7 | |

4.10 | |

4.9 | |

2.4.1 | |

4.5 | |

2.2.10, 4.8 | |

2.4.1, 5.2 | |

2.2.6 | |

ГОСТ 20022.5-75 | 2.2.17 |

2.2.1 | |

4.4 | |

4.11 |

Настоящий стандарт распространяется на деревянные клееные мостовые брусья, предназначенные для укладки на мостах железных дорог колеи 1520 мм.

1. ТИПЫ И РАЗМЕРЫ

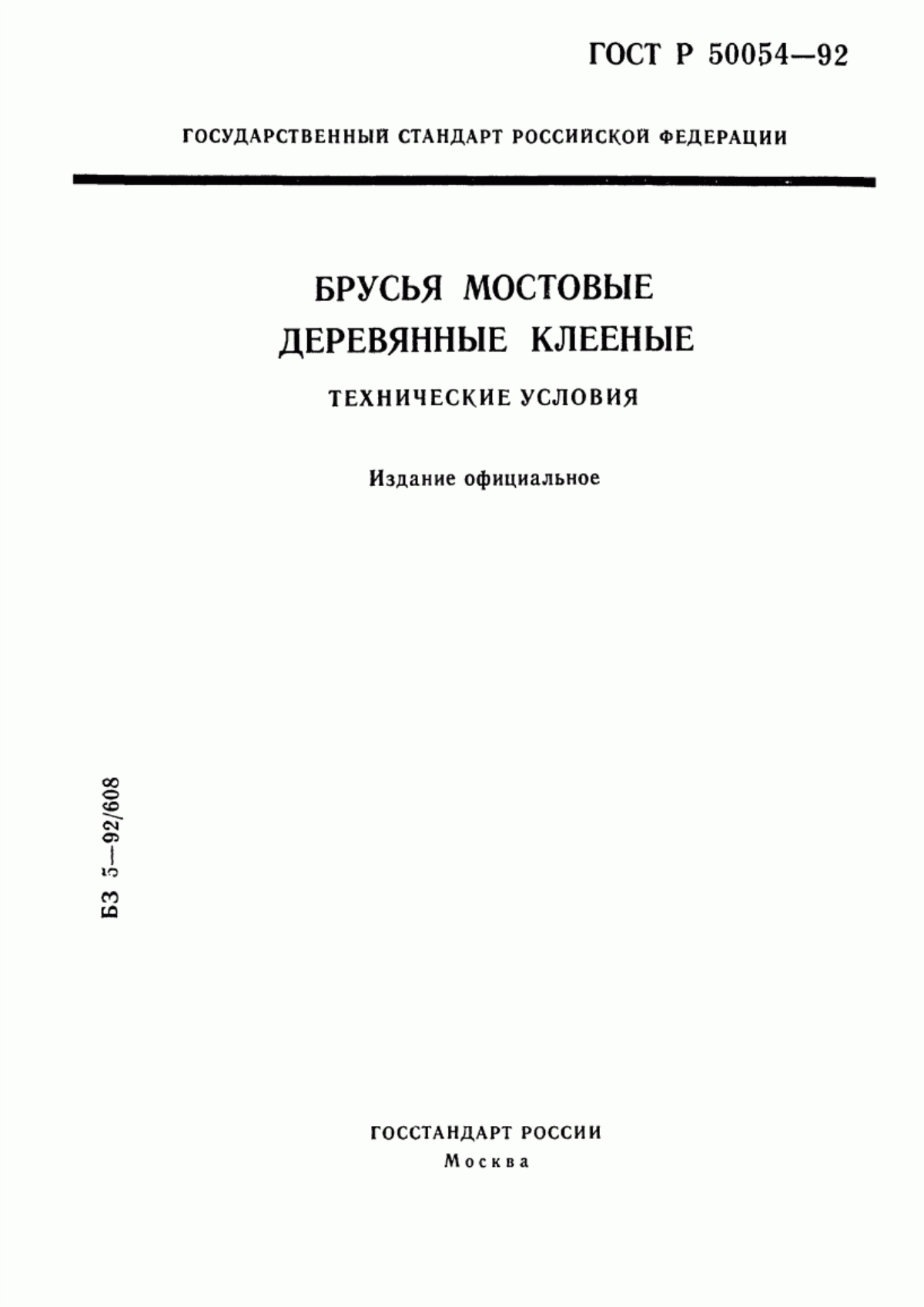

1.1. Деревянные клееные мостовые брусья (далее - брусья) изготовляют многослойными с вертикальным расположением слоев.

В зависимости от размеров поперечного сечения брусья изготовляют четырех типов.

1.2. Конструкция и номинальные размеры брусьев должны соответствовать указанным на черт.1 и в табл.1.

- ширина пласти бруса,

- толщина бруса,

- рабочая нагрузка

Черт.1

Таблица 1

мм

Тип брусьев | Толщина | Ширина | Длина |

IK | 240 | 200 | 3250 |

IIK | 260 | 220 | |

IIIK | 280 | 220 | |

IVK | 300 | 240 |

Примечание. Брусья типов IIIK и IVK изготовляют по требованию потребителя.

1.3. Номинальные размеры брусьев по толщине и ширине, приведенные в табл.1, установлены для древесины с влажностью 20%. При влажности древесины более или менее 20% фактические размеры толщины и ширины брусьев должны быть более или менее номинальных размеров на соответствующую величину усушки древесины по ГОСТ 6782.1.

1.4. Предельные отклонения от номинальных размеров брусьев не должны быть более, мм:

по длине | ±15 |

по толщине | ±3 |

по ширине | ±3. |

1.5. Форма поперечного сечения брусьев должна быть прямоугольной.

1.6. Условное обозначение должно включать тип бруса и обозначение настоящего стандарта.

Пример условного обозначения:

Брус мостовой деревянный клееный - IK ГОСТ Р 50054-92

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Брусья должны изготовляться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

2.2. Характеристики

2.2.1. Брусья должны изготовляться из пиломатериалов сосны или ели по ГОСТ 8486 и ГОСТ 24454. Изготовление брусьев из древесины других хвойных пород допускается только с разрешения Министерства путей сообщения.

Смешение пород древесины в одном брусе не допускается.

2.2.2. Брусья изготовляют путем склеивания по толщине отдельных слоев, состоящих из заготовок, предварительно склеенных по длине и ширине.

Толщина слоев должна быть от 20 до 40 мм.

В одном брусе допускаются слои разной толщины. Разница по толщине отдельных слоев должна быть не более 10 мм.

Слои должны быть расположены параллельно( )действию рабочей нагрузки, как показано на черт.1.

Изготовление брусьев с горизонтальным расположением слоев не допускается.

2.2.3. Наружные слои в брусьях должны быть склеены по ширине не более чем из двух заготовок, внутренние - не более чем из трех заготовок.

Кромочные клеевые соединения в смежных слоях бруса должны быть смещены на расстояние не менее 20 мм.

2.2.4. Влажность древесины склеиваемых по длине заготовок должна быть не более 22% с досушкой после склеивания до влажности не более 15%.

Влажность древесины склеиваемых по ширине или толщине заготовок должна быть в пределах (12±3)%.

Разница во влажности отдельных заготовок перед склеиванием не должна превышать 6%.

2.2.5. Качество древесины заготовок для склеивания должно соответствовать требованиям, указанным в табл.2.

2.2.6. Склеивание заготовок по длине должно выполняться с помощью зубчатых клеевых соединений по ГОСТ 19414.

Длина заготовок в наружных слоях бруса должна быть не менее 900 мм, во внутренних слоях - не менее 350 мм.

Прочность зубчатых клеевых соединений на статический изгиб должна быть не менее 20 МПа при нагружении на пласть.

2.2.7. Склеивание заготовок по ширине должно выполняться при помощи плоских или профильных кромочных соединений. Ширина склеиваемых заготовок не регламентируется.

2.2.8. Склеивание слоев по толщине должно выполняться при помощи плоских пластевых клеевых соединений.

Таблица 2

Наименование пороков древесины и обработки по ГОСТ 2140 | Нормы ограничения пороков |

1. Сучки | |

а) сросшиеся и частично сросшиеся здоровые: | Допускаются размером не более: |

пластевые |

|

кромочные |

|

ребровые |

|

б) несросшиеся и выпадающие: | Не допускаются в наружных слоях |

пластевые | Допускаются во внутренних слоях размером не более 20 мм |

кромочные | Не допускаются |

в) загнившие, гнилые и табачные | То же |

2. Трещины: | |

а) пластевые | Допускаются суммарной глубиной не более |

б) кромочные | Не допускаются |

3. Пороки строения древесины: | |

а) наклон волокон | Допускается при отклонении направления волокон от продольной оси заготовки не более 10% |

б) сердцевина и двойная сердцевина | Допускается с трещинами глубиной не более 3 мм |

в) сплошная крень, прорость, пасынок, засмолок | Не допускаются |

г) кармашек | Допускается не более 3 шт. на 1 м длины |

4. Грибные поражения: | |

а) гнили | Не допускаются |

б) заболонные грибные окраски, грибные ядровые пятна (полосы), плесень | Допускаются размером не более 15% соответствующей площади пласти или кромки |

5. Червоточина глубокая и сквозная | Не допускается |

6. Обзол | То же |

7. Покоробленности: | |

а) крыловатость и сложная покоробленность | Не допускается |

б) продольная покоробленность по пласти, по кромке | Допускается не более 0,2% длины заготовки |

в) поперечная покоробленность | Допускается не более 1% ширины заготовки |

8. Скос пропила | Допускается не более 5% толщины или ширины заготовки |

Примечание. Пороки древесины по ГОСТ 2140, не указанные в табл.2, допускаются.

Прочность кромочных и пластевых клеевых соединений на скалывание вдоль волокон должна быть не менее 4,5 МПа.

2.2.9. Показатель общего расслоения клеевых швов при испытании на расслаивание не должен превышать 10%.

2.2.10. При изготовлении брусьев используют синтетические клеи, обеспечивающие повышенную водостойкость клеевых соединений по ГОСТ 17005: резорциноформальдегидный клей марки ФР-12, фенолрезорциноформальдегидный клей марки ФРФ-50 и ФРФ-50К, алкилрезорциноформальдегидный клей марки ФР-100, алкилрезорцинофенолформальдегидный клей марки ДФК-14Р.

2.2.11. Толщина клеевого шва должна быть не более 0,3 мм.

На отдельных участках длиной до 100 мм с расстоянием между участками не менее 1 м допускается толщина клеевого шва до 1 мм.

Непроклеенные участки в кромочных и пластевых клееных соединениях не должны быть более 100 мм, а расстояние между ними в одном клеевом шве не должно быть менее 1 м.

Непроклеенные участки в зубчатых клеевых соединениях не допускаются.

На концах брусьев на расстоянии 200 мм от торцов непроклеенные участки не допускаются.

2.2.12. Величина уступов в смежных слоях брусьев не должна быть более 1 мм.

2.2.13. Непараллельность пластей и боковых сторон бруса допускается величиной не более норм предельных отклонений по толщине и ширине.

2.2.14. Торцы брусьев должны быть опилены перпендикулярно к продольной оси бруса.

Скос пропила по толщине и ширине бруса допускается не более 5%.

2.2.15. Параметр шероховатости поверхности склеивания ![]() не должен быть более 200 мкм по ГОСТ 7016.

не должен быть более 200 мкм по ГОСТ 7016.

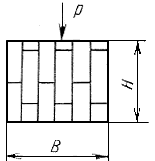

2.2.16. При испытании на статический изгиб по схеме, приведенной на черт.2, брусья должны выдерживать нагрузку не менее 150 кН (15000 кгс).

2.2.17. Брусья до укладывания на мостах должны быть пропитаны маслянистыми защитными средствами по ГОСТ 20022.5. Отверстия под болты, костыли и шурупы должны наполняться антисептической пастой по СНиП 2.03.11-85.

Пропитка брусьев должна производиться не ранее, чем через 7 сут после их изготовления.

2.2.18. Качество пропитки брусьев должно соответствовать требованиям нормативно-технической документации.

2.2.19. Брусья должны быть рассортированы по типам и породам.

2.2.20. Учет брусьев производят в штуках и кубических метрах. Определение объема брусьев - по номинальным размерам.

Черт.2

2.3. Маркировка

2.3.1. На торец каждого бруса должна быть нанесена маркировка с указанием товарного знака предприятия-изготовителя, типа бруса и штампа технического контроля.

Маркировка должна быть четкой и наноситься отбойным клеймением или другими средствами, обеспечивающими ее сохранность после антисептирования.

2.3.2. Транспортная маркировка пакетов - по ГОСТ 14192.

2.4. Упаковка

2.4.1. Брусья должны быть упакованы в пакеты. Формирование и упаковывание пакетов - по ГОСТ 19041. Размеры пакетов - по ГОСТ 16369.

По согласованию с потребителем допускается брусья не пакетировать.

3. ПРИЕМКА

3.1. Брусья принимают партиями. Партией считают любое количество брусьев, однородных по типам и породам древесины, оформленное одним документом о качестве, содержащим:

наименование и адрес предприятия-изготовителя;

номер партии;

количество брусьев в партии;

тип брусьев;

породу древесины;

марку клея;

результаты испытания;

номер и дату выдачи документа;

обозначение настоящего стандарта.

3.2. Качество и размеры брусьев проверяют выборочным контролем. Выборку отбирают в количестве, указанном в табл.3.

Таблица 3

Количество брусьев в партии | Объем выборки |

51-90 | 5 |

91-150 | 8 |

151-280 | 13 |

281-500 | 20 |

Все брусья в выборке должны соответствовать требованиям настоящего стандарта.

При получении неудовлетворительных результатов проводят повторную проверку на том же количестве брусьев, взятых из той же партии.

Результаты повторной проверки распространяют на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Размеры брусьев, пороков древесины и дефектов клеевых соединений проверяют с погрешностью не более 1 мм измерительными инструментами: металлической линейкой по ГОСТ 427, металлической рулеткой по ГОСТ 7502, штангенциркулем по ГОСТ 166.

4.2. Длину брусьев измеряют по наименьшему расстоянию между торцами.

4.3. Ширину и толщину брусьев измеряют в любом месте длины на расстоянии не менее 150 мм от торца.

4.4. Толщину клеевых швов и размер трещин при контрольной нагрузке проверяют с погрешностью не более 0,1 мм измерительной лупой по ГОСТ 25706 и щупом по ГОСТ 880.

4.5. Влажность древесины заготовок определяют по ГОСТ 16588.

4.6. Определение и измерение пороков древесины и обработки - по ГОСТ 2140.

4.7. Параметр шероховатости поверхностей склеивания определяют по ГОСТ 15612.

4.8. Водостойкость клеевых соединений определяют по ГОСТ 17005.

4.9. Прочность зубчатых клеевых соединений на статический изгиб определяют по ГОСТ 15613.4 на образцах натурального сечения. Нагрузка прикладывается на пласть образца.

4.10. Прочность кромочных и пластевых клеевых соединений на скалывание вдоль волокон определяют по ГОСТ 15613.1 основным методом.

4.11. Показатель общего расслоения клеевых швов определяют по ГОСТ 27812.

4.12. Образцы для испытаний по пп.4.9-4.11 отбирают в процессе производства до пропитки брусьев.

В каждой смене отбирают не менее 3 образцов с зубчатыми клеевыми соединениями для испытания на статический изгиб и не менее 5 образцов из каждой запрессовки брусьев для испытаний клеевых соединений на скалывание вдоль волокон.

Из отрезков, остающихся после торцовки брусьев, вырезают образцы для испытаний на расслаивание. Количество образцов для испытаний на расслаивание не должно быть менее 10 шт. из партии, подготовленной к приемке.

4.13. Испытания на статический изгиб проводят на универсальной машине по ГОСТ 7855 при постановке брусьев на производство, изменении технологии их изготовления, замене оборудования и клея, а также при контрольных проверках прочности брусьев.

4.13.1. Испытание брусьев на статический изгиб проводят до пропитки. Время от момента склеивания до начала испытания не должно быть менее 7 сут, в течение которых брусья должны храниться при температуре (18±2)°С и относительной влажности воздуха (65±5)%.

4.13.2. Для испытания отбирают не менее трех брусьев с наибольшим количеством дефектов. На поверхности бруса отмечают дефекты (трещины, непроклеенные участки).

Нагрузка должна быть приложена на пласть бруса так, чтобы ее направление было параллельно пластям слоев.

Схема приложения нагрузки приведена на черт.2.

4.13.3. В местах приложения нагрузки, а также на опорах должны быть уложены стальные подкладки размерами 290х160х10 мм.

Во избежание перерезания волокон края подкладок, обращенные к древесине, должны быть закруглены.

Скорость нагружения должна обеспечивать достижение максимальной нагрузки 150 кН (15000 кгс) в течение 150 с.

Контрольную нагрузку поддерживают постоянной в течение 10 мин и тщательно осматривают поверхность бруса с целью обнаружения трещин.

4.13.4. Брусья считают выдержавшими испытания на статический изгиб, если они выдержали контрольную нагрузку без образования новых трещин и увеличения размеров отмеченных трещин и непроклеенных участков.

4.14. Результаты испытаний, выполненных в соответствии с требованиями настоящего стандарта, заносят в журнал контрольных испытаний.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Брусья транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

5.2. Транспортирование и хранение брусьев до пропитки должно производиться в соответствии с требованиями ГОСТ 3808.1 и ГОСТ 19041.

5.3. Транспортирование и хранение пропитанных брусьев производят в соответствии с требованиями технологической документации.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1992