ГОСТ Р 50.05.21-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система оценки соответствия в области использования атомной энергии

НОРМЫ ДОПУСТИМЫХ НЕСПЛОШНОСТЕЙ ОСНОВНОГО МЕТАЛЛА, СВАРНЫХ СОЕДИНЕНИЙ И НАПЛАВЛЕННЫХ ПОВЕРХНОСТЕЙ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АТОМНЫХ СТАНЦИЙ

Порядок разработки

Conformity assessment system for the use of nuclear energy. Norms of allowable discontinuities of the base metal, welded joints and deposited surfaces of equipment, pipelines of nuclear power plants. Development procedure

ОКС 27.120.99

Дата введения 2019-08-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Российский концерн по производству электрической и тепловой энергии на атомных станциях" (АО "Концерн Росэнергоатом")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 "Атомная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 9 апреля 2019 г. N 123-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт устанавливает порядок разработки и применения норм допустимых несплошностей в основном металле, сварных соединениях и наплавленных поверхностях (далее - металле) оборудования, трубопроводов и других элементов атомных станций при проведении оценки соответствия в форме контроля при эксплуатации, проводимого в соответствии с федеральными нормами и правилами в области использования атомной энергии [1], устанавливающими правила контроля металла при эксплуатации.

1.2 Настоящий стандарт предназначен для разработки норм допустимых несплошностей в металле оборудования, трубопроводов и других элементов атомных станций, для которых в [1] не установлены нормы оценки их качества.

1.3 Настоящий стандарт распространяется на оборудование, трубопроводы и другие элементы атомных станций (за исключением корпуса реактора) с реакторными установками типа водо-водяной энергетический реактор, реактор большой мощности канальный и энергетический гетерогенный петлевой реактор с шестью петлями циркуляции теплоносителя.

1.4 Настоящий стандарт может применяться для исследовательских ядерных установок, при условии его включения в состав проектной или конструкторской документации.

1.5 Настоящий стандарт не применяется для разработки норм толщин стенок с механизмами деградации, которые приводят к изменению толщины стенки оборудования, трубопроводов и других элементов атомных станций в процессе эксплуатации (например, эрозионно-коррозионный износ, кавитация, эрозия и т.д.).

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ГОСТ Р 50.05.15 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Неразрушающий контроль. Термины и определения.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения. Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 50.05.15, [1], а также следующие термины с соответствующими определениями:

3.1 доминирующий механизм деградации: Один из нескольких механизмов деградации, старения, повреждений металла, приводящий к наиболее быстрому росту несплошности.

3.2 критический размер несплошности: Геометрические размеры несплошности, которые определены без коэффициентов запаса прочности.

3.3 нормы допустимой несплошности: Допустимые геометрические размеры несплошности металла оборудования, трубопроводов и других элементов атомных станций.

3.4 расчетная несплошность: Используемая в расчете несплошность, представленная в виде трещины.

4 Обозначения и сокращения

4.1 Сокращения

В настоящем стандарте применены следующие сокращения:

АС - атомная станция;

ГИ - гидравлические испытания;

КИН - коэффициент интенсивности напряжений;

МГИ - металлографические исследования;

МКЭ - метод конечных элементов;

МРЗ - максимальное расчетное землетрясение;

НДС - напряженно-деформированное состояние;

НУЭ - нормальные условия эксплуатации;

ПКД - проектная и конструкторская документация.

4.2 Обозначения

В настоящем стандарте применены следующие обозначения:

- высота поверхностной расчетной несплошности, м;

- полудлина расчетной несплошности, м;

- толщина стенки, м;

![]() - допускаемое значение коэффициента интенсивности напряжений, МПа·м

- допускаемое значение коэффициента интенсивности напряжений, МПа·м![]() ;

;

![]() - коэффициент интенсивности напряжений для трещины нормального отрыва, МПа·м

- коэффициент интенсивности напряжений для трещины нормального отрыва, МПа·м![]() ;

;

![]() - критическая температура хрупкости материала, °С;

- критическая температура хрупкости материала, °С;

- температура, °С;

![]() - критический коэффициент интенсивности напряжений для трещины нормального отрыва, МПа·м

- критический коэффициент интенсивности напряжений для трещины нормального отрыва, МПа·м![]() ;

;

![]() - коэффициент запаса для коэффициента интенсивности напряжений;

- коэффициент запаса для коэффициента интенсивности напряжений;

![]() - температурный запас для коэффициента интенсивности напряжений, °С;

- температурный запас для коэффициента интенсивности напряжений, °С;

- значение

-интеграла, Н/мм;

![]() - допускаемое значение

- допускаемое значение -интеграла, Н/мм;

![]() - критическое значение

- критическое значение -интеграла, Н/мм;

![]() - коэффициент запаса для

- коэффициент запаса для -интеграла;

![]() ,

, ![]() - максимально допустимые размеры расчетной несплошности, м;

- максимально допустимые размеры расчетной несплошности, м;

![]() ,

, ![]() - увеличение размеров расчетной несплошности при циклическом и статическом нагружении, м;

- увеличение размеров расчетной несплошности при циклическом и статическом нагружении, м;

![]() - радиус трубопровода, м;

- радиус трубопровода, м;

![]() - общие мембранные напряжения, МПа;

- общие мембранные напряжения, МПа;

![]() - общие изгибные напряжения, МПа;

- общие изгибные напряжения, МПа;

![]() - предел текучести при расчетной температуре, МПа;

- предел текучести при расчетной температуре, МПа;

![]() - предел прочности при расчетной температуре, МПа;

- предел прочности при расчетной температуре, МПа;

![]() ,

, ![]() ,

, ![]() - коэффициенты запаса для методики по предельным пластическим состояниям;

- коэффициенты запаса для методики по предельным пластическим состояниям;

![]() - остаточные напряжения до проведения гидравлических испытаний (

- остаточные напряжения до проведения гидравлических испытаний (![]() ), МПа;

), МПа;

![]() - мембранные напряжения, вызванные гидравлическими испытаниями;

- мембранные напряжения, вызванные гидравлическими испытаниями;

![]() - остаточные напряжения после проведения гидравлических испытаний, МПа;

- остаточные напряжения после проведения гидравлических испытаний, МПа;

![]() - фактическое значение предела текучести, МПа;

- фактическое значение предела текучести, МПа;

![]() - остаточные напряжения в основном металле, МПа;

- остаточные напряжения в основном металле, МПа;

![]() - толщина шва, м;

- толщина шва, м;

- координата по нормали к поверхности, м;

![]() - коэффициент асимметрии цикла напряжений;

- коэффициент асимметрии цикла напряжений;

![]() - количество циклов нагружения элемента конструкции в эксплуатации;

- количество циклов нагружения элемента конструкции в эксплуатации;

- длительность статического нагружения, с;

![]() - скорость роста трещины для статического нагружения, м/с;

- скорость роста трещины для статического нагружения, м/с;

![]() - значение коэффициента интенсивности напряжений при статическом нагружении, МПа·м

- значение коэффициента интенсивности напряжений при статическом нагружении, МПа·м![]() ;

;

![]() ,

, - характеристики диаграммы коррозионно-статического разрушения;

![]() - скорость роста трещины для циклического нагружения, м/с;

- скорость роста трещины для циклического нагружения, м/с;

![]() - размах коэффициента интенсивности напряжений, МПа·м

- размах коэффициента интенсивности напряжений, МПа·м![]() ;

;

![]() ,

, ![]() - характеристики кинетической диаграммы усталостного разрушения;

- характеристики кинетической диаграммы усталостного разрушения;

![]() ,

, ![]() - минимальное и максимальное значения коэффициента интенсивности напряжений, МПа·м

- минимальное и максимальное значения коэффициента интенсивности напряжений, МПа·м![]() ;

;

![]() ,

, ![]() - коэффициенты запаса на прирост размеров трещины

- коэффициенты запаса на прирост размеров трещины и

соответственно при циклическом нагружении;

![]() ,

, ![]() - коэффициенты запаса на прирост размеров трещины

- коэффициенты запаса на прирост размеров трещины и

соответственно при статическом нагружении.

5 Общие положения

5.1 Нормы допустимых размеров несплошностей металла оборудования, трубопроводов и других элементов АС (далее - Нормы) применяются при проведении эксплуатационного неразрушающего контроля для оценки результатов контроля.

5.2 При разработке Норм должны быть проанализированы механизмы образования и развития дефектов с учетом норм и правил [2].

5.3 Нормы необходимо определять по доминирующему механизму повреждения (деградации) с учетом опыта эксплуатации на основании критериев прочности с учетом скорости развития несплошностей. Нормы могут определяться как на весь срок службы, так и на межконтрольный период.

5.4 При сравнении Норм с результатами неразрушающего контроля необходимо учитывать погрешности измерений, установленные для методик контроля, входящих в систему неразрушающего контроля.

5.5 При разработке Норм должны использоваться значения механических и физических свойств, характеристики статической и циклической трещиностойкости основного металла, металлов сварных соединений и металла наплавленных поверхностей с учетом их прогнозируемого состояния до следующего контроля или на весь срок эксплуатации.

6 Исходные данные для разработки Норм

Исходными данными для разработки Норм являются:

- данные ПКД;

- наименование контролируемого элемента;

- данные проектно-конструкторских чертежей и фактические геометрические размеры оборудования, трубопровода или другого элемента АС;

- фактические значения механических и физических свойств, характеристики статической и циклической трещиностойкости сталей для основного металла, металлов сварных соединений и металла наплавленных поверхностей, при их отсутствии - данные документов по стандартизации с учетом деградации свойств основного металла;

- способ изготовления сварного соединения и способ нанесения наплавленных поверхностей (при их наличии);

- условия проведения термической обработки после изготовления сварного соединения и/или нанесения наплавленной поверхности;

- условия эксплуатации элемента (температура, давление, весовые нагрузки, параметры среды);

- срок службы с момента ввода в эксплуатацию, с момента замены или ремонта оборудования, трубопровода или другого элемента АС;

- данные предэксплуатационного и эксплуатационного контроля исследуемого контролируемого элемента;

- опыт эксплуатации сварных соединений (наличие, особенности и размеры обнаруженных несплошностей), данные МГИ (при наличии).

7 Порядок разработки Норм

7.1 Порядок разработки Норм должен включать:

- определение расчетной зоны оборудования или трубопровода;

- определение расчетных значений геометрических размеров рассчитываемого элемента. При этом необходимо учитывать влияние коррозии, эрозии или их сочетание на весь период планируемой эксплуатации, а при использовании фактических значений необходимо еще учитывать погрешности измерений;

- определение расчетных значений механических и физических свойств, характеристик статической и циклической трещиностойкости с учетом возможных и/или фактических механизмов деградации металла, металла сварного соединения и металла наплавленных поверхностей на период планируемой эксплуатации;

- определение НДС для расчетной зоны оборудования, трубопровода для режимов эксплуатации НУЭ, ГИ и НУЭ в сочетании с МРЗ с указанием граничных условий;

- определение расчетных значений остаточных напряжений в основном металле, металле сварного соединения и металле наплавленных поверхностей;

- расчет допустимых размеров несплошностей на прогнозируемый момент времени.

7.2 Нормы рекомендуется оформлять в виде, представленном в приложении А.

8 Расчет допустимых размеров несплошностей

8.1 Общие положения

8.1.1 Расчеты допустимых размеров несплошностей необходимо проводить с использованием:

- КИН - только для элементов, которые находятся в хрупком/квазихрупком состоянии в процессе эксплуатации;

- критериев предельно-пластических состояний - только для элементов, которые находятся в вязком состоянии в процессе эксплуатации;

- -интеграла - для элементов, которые находятся в хрупком (квазихрупком) или вязком состоянии в процессе эксплуатации.

8.1.2 Расчеты допустимых размеров несплошностей необходимо проводить для поверхностных и подповерхностных несплошностей, ориентированных в продольном и поперечном направлении.

8.1.3 Для случая поверхностной несплошности в качестве расчетной принимается полуэллиптическая трещина с полуосями и

, выходящая на поверхность рассматриваемой зоны.

Для случая подповерхностной несплошности в качестве расчетной принимается поднаплавочная полуэллиптическая трещина, локализованная в основном металле (или в сварном шве), малая ось которой перпендикулярна поверхности стенки рассматриваемой зоны и контур трещины (берега) соприкасается с поверхностью раздела "основной металл (или сварной шов) - антикоррозионная наплавка".

8.2 Расчет допустимых размеров несплошностей по критериям сопротивления разрушению

8.2.1 Допустимые размеры расчетной несплошности определяются из соотношения сопротивления хрупкому разрушению с использованием КИН

![]() . (1)

. (1)

8.2.2 Зависимость ![]() от

от ![]() получают как огибающую двух кривых, определяемых по исходной температурной зависимости

получают как огибающую двух кривых, определяемых по исходной температурной зависимости ![]() . Одна из этих кривых получается делением ординат исходной кривой на коэффициент запаса

. Одна из этих кривых получается делением ординат исходной кривой на коэффициент запаса ![]() , другая - смещением исходной кривой вдоль оси абсцисс на значение температурного запаса

, другая - смещением исходной кривой вдоль оси абсцисс на значение температурного запаса ![]() .

.

Значения коэффициентов запаса ![]() и температурного запаса

и температурного запаса ![]() для различных режимов нагружения элемента (компонента) приведены в таблице 1.

для различных режимов нагружения элемента (компонента) приведены в таблице 1.

Таблица 1 - Значения коэффициента запаса ![]() и температурного запаса

и температурного запаса ![]()

Режим нагружения |

|

|

НУЭ* | 2 | 30 |

ГИ* | 1,5 | 30 |

НУЭ в сочетании с МРЗ* | 1,0 | 0 |

* Категории режимов применяются в соответствии с проектом. | ||

8.2.3 Для определения допустимых размеров несплошностей с использованием -интеграла используется условие

![]() , (2)

, (2)

где ![]() , а

, а ![]() - определяется в соответствии с таблицей 2.

- определяется в соответствии с таблицей 2.

Таблица 2 - Значения коэффициента запаса ![]()

Режим нагружения |

|

НУЭ* | 2 |

ГИ* | 1,5 |

НУЭ в сочетании с МРЗ* | 1,0 |

* Категории режимов применяются в соответствии с проектом. | |

8.2.4 Исходные температурные зависимости ![]() или

или ![]() принимаются по данным, приведенным в соответствующих аттестационных отчетах по материалам (основной металл, сварные соединения), или по техническим решениям, согласованным с головной материаловедческой организацией, или по федеральным нормам и правилам в области использования атомной энергии, устанавливающим требования к проведению расчета на прочность оборудования, трубопроводов и других элементов АС.

принимаются по данным, приведенным в соответствующих аттестационных отчетах по материалам (основной металл, сварные соединения), или по техническим решениям, согласованным с головной материаловедческой организацией, или по федеральным нормам и правилам в области использования атомной энергии, устанавливающим требования к проведению расчета на прочность оборудования, трубопроводов и других элементов АС.

Допускается применять зависимости ![]() или

или ![]() , полученные с использованием архивного материала конкретного оборудования и трубопроводов на представительном количестве образцов, в соответствии с требованиями документов по стандартизации.

, полученные с использованием архивного материала конкретного оборудования и трубопроводов на представительном количестве образцов, в соответствии с требованиями документов по стандартизации.

8.2.5 При расчете допустимых размеров несплошностей в случае подповерхностной несплошности остаточные напряжения, вызванные наплавленной поверхностью, не учитывают, а для случая поверхностной несплошности их необходимо учитывать. Для консервативного учета рекомендуется использовать процедуру, указанную в приложении Б.

8.2.6 При оценке сопротивления разрушению несплошности, располагающейся в металле наплавленных поверхностей, допускается использовать ![]() -кривые. Если такие кривые отсутствуют, то допускается принимать, что характеристики сопротивления разрушения металла наплавленных поверхностей соответствуют характеристикам основного металла.

-кривые. Если такие кривые отсутствуют, то допускается принимать, что характеристики сопротивления разрушения металла наплавленных поверхностей соответствуют характеристикам основного металла.

8.2.7 Расчет КИН или -интеграла необходимо проводить в соответствии с требованиями документов по стандартизации по расчету на прочность. Для расчета рекомендуется использовать МКЭ.

8.3 Расчет допустимых размеров несплошностей по предельным пластическим состояниям

8.3.1 При оценке по предельным пластическим состояниям учитывают только напряжения, вызванные действием механических нагрузок. Температурные, компенсационные, остаточные и другие напряжения, вызванные заданными перемещениями и деформациями, не учитываются.

8.3.2 В качестве предельных напряжений принимают

![]() . (3)

. (3)

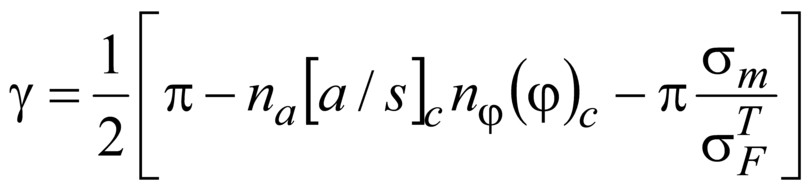

8.3.3 При расчетах по предельным пластическим состояниям допустимые размеры трещин определяются из следующих соотношений:

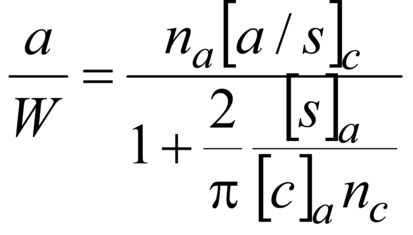

- для цилиндрических оболочек с несплошностями, ориентированными в кольцевом направлении, используют зависимости

![]() , (4)

, (4)

где

;

; ![]() ; (5)

; (5)

- для цилиндрических оболочек с несплошностями, ориентированными в осевом направлении:

![]() ; (6)

; (6)

. (7)

. (7)

Таблица 3 - Коэффициенты запаса для различных режимов нагружения

Режим нагружения |

|

|

НУЭ* | 3 | 2 |

ГИ* | 2 | 2 |

НУЭ в сочетании с МРЗ* | 1 | 2 |

* Категории режимов применяются в соответствии с проектом | ||

8.3.4 Допускается использовать методы расчета, основанные на использовании других критериев, например -интеграла, метод R6, предельные пластические состояния, в соответствии с требованиями документов по стандартизации.

8.4 Определение допустимых размеров несплошностей

8.4.1 Допустимая высота ![]() и допустимая полудлина

и допустимая полудлина ![]() расчетной несплошности определяются из соотношений:

расчетной несплошности определяются из соотношений:

![]() ; (8)

; (8)

![]() . (9)

. (9)

8.4.2 Расчет ![]() ,

, ![]() проводится по условию обеспечения сопротивления, хрупкому разрушению или по методике предельных пластических состояний по 8.2 и 8.3 соответственно. Расчет

проводится по условию обеспечения сопротивления, хрупкому разрушению или по методике предельных пластических состояний по 8.2 и 8.3 соответственно. Расчет ![]() ,

, ![]() приведен в приложении В.

приведен в приложении В.

8.4.3 Нормы допустимых несплошностей должны устанавливаться с учетом требования норм и правил [1] [(перечисление д) 159)], согласно которому размер несплошности, с учетом скорости ее роста, не должен достигать половины критического размера в течение времени до очередного контроля.

Примечание - Дополнительно для определенных ![]() ,

, ![]() должно быть проверено выполнение требований по статической прочности.

должно быть проверено выполнение требований по статической прочности.

Приложение А

(рекомендуемое)

Вид норм допустимых размеров несплошностей

Наименование | Продольная несплошность | Поперечная несплошность | Время, | ||

зоны | Поверх- | Подповерх- | Поверх- | Подповерх- | год |

Зона 1 |

|

|

|

| |

|

| ... | ... | ||

... | ... | ... | ... | ||

... | ... | ... | ... | ||

... | ... | ... | ... | ||

... | ... | ... |

| ||

Зона 2 |

|

|

|

| |

... | ... | ... | ... | ... | |

Приложение Б

(рекомендуемое)

Процедура определения остаточных напряжений

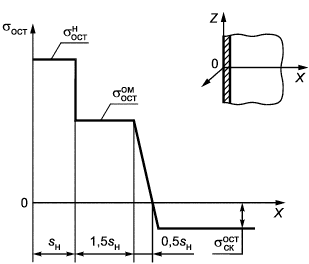

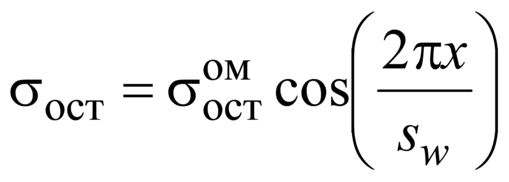

Б.1 Величина и вид распределения остаточных напряжений (см. рисунок Б.1) после нанесения наплавленного металла и остывания конструкции до 20°С должны составлять:

- в наплавленном металле ![]() ;

;

- в основном металле ![]() - для

- для ![]() и для равновесия сечения напряжения уходят в отрицательную область;

и для равновесия сечения напряжения уходят в отрицательную область;

|

Рисунок Б.1 - Эпюра остаточных напряжений в наплавке и основном металле

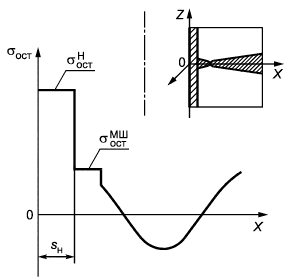

Б.2 Остаточные напряжения, вызванные изготовлением сварного соединения, рассчитываются по следующей формуле:

. (Б.1)

. (Б.1)

Б.3 Расчет остаточных напряжений в сварных соединениях в сочетании с наплавленным металлом проводится с помощью суперпозиции результатов, сделанных в Б.1 и Б.2, результат показан на рисунке Б.2.

|

Рисунок Б.2 - Эпюра остаточных напряжений в наплавке и основном металле

Б.4 Величины остаточных напряжений в наплавке после проведения гидравлических испытаний на прочность определяются по формуле

![]() . (Б.2)

. (Б.2)

Приложение В

(рекомендуемое)

Расчет кинетики несплошностей

В.1 В соответствии с настоящим приложением определяют увеличение размеров несплошности при заданных циклических напряжениях и числе циклов нагружения, и/или статических напряжениях и времени их действия.

В.2 Расчет проводится методами линейной механики разрушения. Условия нагружения определяются размахом коэффициента интенсивности напряжений ![]() , коэффициентом асимметрии

, коэффициентом асимметрии ![]() и продолжительностью нагружения - числом циклов

и продолжительностью нагружения - числом циклов ![]() , условия статического нагружения - коэффициентом интенсивности напряжений

, условия статического нагружения - коэффициентом интенсивности напряжений ![]() и длительностью статического нагружения

и длительностью статического нагружения .

В.3 Сопротивление разрушению определяется диаграммами статического и/или усталостного роста несплошности, устанавливающими зависимость скорости роста несплошности ![]() или

или ![]() от

от ![]() и/или

и/или ![]() или

или ![]() от

от ![]() при заданном значении

при заданном значении ![]() .

.

В.4 Диаграмма статического роста несплошности в общем случае представляется ломаной линией, участки которой аппроксимируются соотношением

![]() , (В.1)

, (В.1)

где ![]() ,

, - характеристики материала, зависящие от условий нагружения (класс и состояние металла, температура, состав рабочей среды).

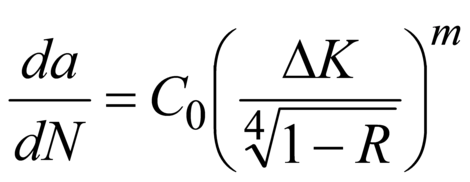

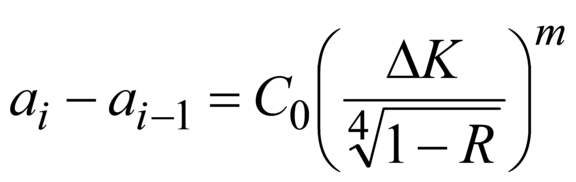

В.5 Диаграмма циклического роста несплошности в общем случае представляется ломаной линией, участки которой аппроксимируются соотношением

, (В.2)

, (В.2)

где ![]() ,

, ![]() - характеристики материала, зависящие от условий нагружения (класс и состояние металла, температура, состав рабочей среды, частота циклов);

- характеристики материала, зависящие от условий нагружения (класс и состояние металла, температура, состав рабочей среды, частота циклов); ![]() - коэффициент асимметрии (при

- коэффициент асимметрии (при ![]() 0,75 следует принимать

0,75 следует принимать ![]() 0,75).

0,75).

В.5 В расчете не учитывается торможение (ускорение) роста несплошностей от перегрузок различного цикла, а также вследствие пересечения линий сплавления сварных швов, наплавок, границ слоев в многослойных материалах.

В.6 Формирование циклов изменения КИН проводится по методу, аналогичному методу формирования циклов местных напряжений при расчете на прочность при циклических нагрузках. Первый тип цикла КИН с размахом ![]() , наибольшее значение

, наибольшее значение ![]() из всех значений

из всех значений ![]() и минимальное значение

и минимальное значение ![]() из всех значений

из всех значений ![]() . Последующие типы циклов (

. Последующие типы циклов (1,2,3 и т.д.) с размахом

![]() образуются таким же образом из оставшейся части зависимости КИН от времени. На зависимости

образуются таким же образом из оставшейся части зависимости КИН от времени. На зависимости ![]() от времени сформированные таким образом циклы располагаются в моменты времени, которым соответствуют

от времени сформированные таким образом циклы располагаются в моменты времени, которым соответствуют ![]() .

.

В.7 Интервалам времени статического нагружения ![]() придается индекс

придается индекс ![]() (

(![]() 1,2,3 и т.д.). Нагружение считается статическим длительностью

1,2,3 и т.д.). Нагружение считается статическим длительностью ![]() , если в пределах

, если в пределах ![]() значения и распределение напряжений в стенке остаются постоянными. Интервалы статического нагружения при

значения и распределение напряжений в стенке остаются постоянными. Интервалы статического нагружения при ![]() 0 из расчета исключаются.

0 из расчета исключаются.

В.8 Критерием выбора определяющего главного напряжения в цикле или в интервале ![]() могут служить значения

могут служить значения ![]() или

или ![]() , определенные с учетом соответствующих

, определенные с учетом соответствующих ![]() , коэффициента асимметрии

, коэффициента асимметрии ![]() или

или ![]() и размеров проекции расчетной несплошности. Если напряжения, определяющие

и размеров проекции расчетной несплошности. Если напряжения, определяющие ![]() , выходят за пределы упругости, то для уточненного расчета значения

, выходят за пределы упругости, то для уточненного расчета значения ![]() следует провести упругопластический расчет соответствующего распределения напряжений, в условиях нейтронного облучения - с учетом изменения диаграммы деформирования металла в результате облучения.

следует провести упругопластический расчет соответствующего распределения напряжений, в условиях нейтронного облучения - с учетом изменения диаграммы деформирования металла в результате облучения.

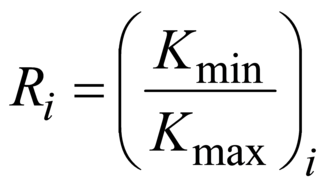

В.9 Коэффициент асимметрии -го цикла

![]() определяют по формуле

определяют по формуле

, (В.3)

, (В.3)

где для циклов нагружения, которые характеризуются ![]() 0, принимается

0, принимается ![]() 0, а для циклов нагружения, которые характеризуются

0, а для циклов нагружения, которые характеризуются ![]() 1, принимается

1, принимается ![]() 0.

0.

В.10 Расчет циклического роста от значения ![]() до значения

до значения ![]() при

при -м цикле проводится в соответствии с хронологией нагружения по формуле

, (В.4)

, (В.4)

где значения характеристик ![]() ,

, ![]() в области

в области ![]() , м/цикл, приведены в таблице В.1 для температур до 350°С.

, м/цикл, приведены в таблице В.1 для температур до 350°С.

Таблица В.1 - Значения характеристик ![]() ,

, ![]() (развитие трещин на воздухе)

(развитие трещин на воздухе)

Класс материала |

|

|

Легированные стали типа Cr-Mo-V, Cr-Ni-Mo-V и их сварные соединения | 2,7 | 2,8·10 |

Углеродистые стали и их сварные соединения | 3,1 | 1,5·10 |

Хромоникелевые коррозионно-стойкие стали аустенитного класса 18-8 и их сварные соединения | 3,3 | 5,2·10 |

В.11 При расчете роста несплошности в сварных узлах (в основном металле и металле сварных соединений) из легированных сталей типа Cr-Mo-V и Cr-Ni-Mo-V при воздействии обескислороженной водной среды (температура до 350°С) и содержании в металле серы ![]() 0,016% допускается использовать уравнение (В.4) и данные таблицы В.1 для указанных сталей, увеличив значение

0,016% допускается использовать уравнение (В.4) и данные таблицы В.1 для указанных сталей, увеличив значение ![]() в три раза.

в три раза.

В.12 При расчете циклического роста трещины в сварных узлах (в основном металле и металле сварных соединений) из легированных сталей типа Cr-Mo-V и Cr-Ni-Mo-V при воздействии кислородосодержащей водной среды или при содержании в металле массовой доли серы ![]() 0,016%, (температура до 350°С) используют кинетическую диаграмму усталостного разрушения, которая представляется в двойных логарифмических координатах двумя прямыми, которым соответствует уравнение (В.4) со следующими характеристиками:

0,016%, (температура до 350°С) используют кинетическую диаграмму усталостного разрушения, которая представляется в двойных логарифмических координатах двумя прямыми, которым соответствует уравнение (В.4) со следующими характеристиками:

а) на первом участке до точки пересечения прямых ![]() ,

, ![]() 7,2;

7,2;

б) на втором участке ![]() ,

, ![]() 1,4.

1,4.

Для упрощенного расчета развития несплошности в этих сталях и их сварных соединениях в условиях воздействия кислородосодержащей водной среды (до 350°С) или при содержании в металле серы ![]() 0,016% допускается использовать данные таблицы В.1 для этих сталей, увеличив значение

0,016% допускается использовать данные таблицы В.1 для этих сталей, увеличив значение ![]() в 10 раз.

в 10 раз.

В.13 При расчете циклического роста несплошности в сварных узлах (в основном металле, металле сварных соединений и наплавленных поверхностей) из хромоникелевых коррозионно-стойких сталей аустенитного класса типа 18-8 в условиях воздействия водной среды допускается использовать данные таблицы В.1 для этих сталей. При этом:

а) для кислородосодержащей водной среды (вода, пар, пароводяная смесь) значение ![]() следует увеличить в 10 раз;

следует увеличить в 10 раз;

б) для обескислороженной водной среды (вода) значение ![]() следует увеличить в два раза.

следует увеличить в два раза.

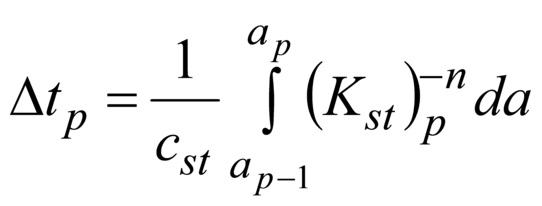

В.14 Расчет роста несплошности при статическом нагружении проводится в хронологическом порядке действия статических нагрузок от значения ![]() до значения

до значения ![]() в интервале

в интервале ![]() статического нагружения по формуле

статического нагружения по формуле

. (В.5)

. (В.5)

В.15 Значения характеристик ![]() ,

, для

![]() 35 МПа·м

35 МПа·м![]() приведены в таблице В.2 для температур до 350°С (для сталей типа 18-8 и их сварных соединений при росте трещин по типу межкристаллитного коррозионного растрескивания под напряжением). Для приближенных оценок роста поверхностной трещины при межкристаллитном растрескивании в кислородосодержащей водной среде в направлении толщины стенки (15-30 мм) в пришовной зоне нетермообработанных V-образных стыковых сварных соединений стабилизированной стали типа 18-8 при температуре до 350°С за время эксплуатации, включающее стадию образования трещины, можно использовать среднюю скорость 2,9·10

приведены в таблице В.2 для температур до 350°С (для сталей типа 18-8 и их сварных соединений при росте трещин по типу межкристаллитного коррозионного растрескивания под напряжением). Для приближенных оценок роста поверхностной трещины при межкристаллитном растрескивании в кислородосодержащей водной среде в направлении толщины стенки (15-30 мм) в пришовной зоне нетермообработанных V-образных стыковых сварных соединений стабилизированной стали типа 18-8 при температуре до 350°С за время эксплуатации, включающее стадию образования трещины, можно использовать среднюю скорость 2,9·10![]() м/с, а в точке фронта трещины на поверхности стенки 6,3·10

м/с, а в точке фронта трещины на поверхности стенки 6,3·10![]() м/с.

м/с.

Таблица В.2 - Значения характеристик ![]() ,

,

Класс материала |

| |

Хромоникелевые коррозионно-стойкие стали аустенитного класса 18-8 и их сварные соединения | 2,16 | 1,28·10 |

Примечание - Влияние нейтронного облучения на характеристики диаграмм разрушения не учитывается.

В.16 Расчет увеличения размеров трещин проводится с коэффициентами запаса на прирост ее размеров при циклическом нагружении ![]() , но не более 10, при статическом нагружении

, но не более 10, при статическом нагружении ![]() , но не более 3.

, но не более 3.

В.17 Расчет проводится при фиксированных значениях ![]() с использованием откорректированной зависимости КИН от времени до достижения приращения размера трещины

с использованием откорректированной зависимости КИН от времени до достижения приращения размера трещины ![]() , после этого проводится корректировка зависимости КИН от времени для неохваченной предшествующей стадией расчета зависимости

, после этого проводится корректировка зависимости КИН от времени для неохваченной предшествующей стадией расчета зависимости ![]() от времени при размерах трещины

от времени при размерах трещины ![]() ,

, ![]() . Проводится возможная корректировка значений

. Проводится возможная корректировка значений ![]() , проверка знака

, проверка знака ![]() на интервалах статического нагружения, а затем следующий цикл расчета до приращения размера трещины

на интервалах статического нагружения, а затем следующий цикл расчета до приращения размера трещины ![]() .

.

В.18 Расчет увеличения размеров несплошностей - ![]() и

и ![]() (для соотношения 8.4.1) рекомендуется проводить по формуле (В.4) и/или (В.5) для всей истории нагружения без учета коэффициентов запаса. Затем увеличения размеров несплошности, полученные на каждой стадии нагружения (статического или циклического), умножают на коэффициенты запаса (см. В.16), далее полученные значения суммируют.

(для соотношения 8.4.1) рекомендуется проводить по формуле (В.4) и/или (В.5) для всей истории нагружения без учета коэффициентов запаса. Затем увеличения размеров несплошности, полученные на каждой стадии нагружения (статического или циклического), умножают на коэффициенты запаса (см. В.16), далее полученные значения суммируют.

В.19 Может применяться упрощенный способ расчета роста несплошностей, приняв как наиболее консервативную схему распределения напряжений в рассматриваемых зонах равномерное распределение с размахом, равным наибольшему изменению напряжения в сечении для каждого цикла. В этом случае определяют эквивалентный размах напряжений и эквивалентное число циклов.

В.20 Допускается использование экспериментально обоснованных кинетических зависимостей подроста несплошностей и предельных диаграмм разрушения основного металла и сварных соединений в рабочей среде заданных параметров с учетом характеристик напряженно-деформированного состояния, полученных по методикам, согласованным в установленном порядке.

В.21 Для других механизмов деградации несплошностей, например межкристаллитного растрескивания под напряжением или замедленно-деформационного коррозионного растрескивания, используют формулы (В.4) и/или (В.5), но с использованием значений констант ![]() ,

, и

![]() ,

, ![]() для соответствующего механизма деградации.

для соответствующего механизма деградации.

Библиография

[1] | Федеральные нормы и правила НП-084-15 | Правила контроля основного металла, сварных соединений и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов атомных станций |

[2] | Федеральные нормы и правила НП-096-15 | Требования к управлению ресурсом оборудования и трубопроводов атомных станций. Основные положения |

УДК 621.039:006.354 | ОКС 27.120.99 |

Ключевые слова: система оценки соответствия, несплошности, оборудование и трубопроводы, атомная станция | |

Электронный текст документа

и сверен по:

.

, 2019