ГОСТ Р 12.4.295-2013

(EH ИСО 20344:2011)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система стандартов безопасности труда

СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ НОГ

Методы испытаний

Occupational safety standards system. Personal protective equipment. Test methods for footwear

ОКС 13.340.50

Дата введения 2014-12-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Центральный научно-исследовательский институт кожевенной промышленности" (ОАО "ЦНИИКП") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 2120-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ЕН ИСО 20344-2011* "Средства индивидуальной защиты. Методы испытаний обуви" (EN ISO 20344-2011 "Personal protective equipment - Test methods for footwear") путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделах 6 "Методы испытаний верха, подкладки и язычка", 8 "Методы испытаний подошвы", приложении В и отмеченные по тексту документа знаком "**" выделены курсивом, остальные по тексту документа приводятся обычным шрифтом. - Примечания изготовителя базы данных.

Ссылки на международные стандарты замены ссылками на национальные стандарты Российской Федерации и действующие в этом качестве межгосударственные стандарты.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012** (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 12, 2016 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт устанавливает методы испытаний средств индивидуальной защиты ног.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ EN 388-2012 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Перчатки защитные от механических воздействий. Технические требования. Методы испытаний

ГОСТ 3722-2014 Подшипники качения. Шарики стальные. Технические условия

ГОСТ ISO 4643-2013 Обувь полимерная. Сапоги общего назначения из пластика поливинилхлоридного литьевого с подкладкой или без подкладки. Технические условия

ГОСТ ISO 5423-2013 Обувь литьевая общего назначения из полиуретана с подкладкой или без подкладки. Технические требования

ГОСТ Р ИСО 17229-2011* Кожа. Метод определения пароемкости

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ ISO 17229-2011. - .

ГОСТ ISO 17708-2014 Обувь. Методы испытаний готовой обуви. Прочность крепления подошвы

ГОСТ ISO 23529-2013 Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств

ГОСТ 24621-91 (ИСО 868-85) Пластмассы и эбонит. Определение твердости при вдавливании с помощью дюрометра (твердость по Шору)

ГОСТ Р 12.4.291-2013 (ИСО 17249-2004) Система стандартов безопасности труда. Обувь специальная, устойчивая к разрезанию ручной цепной пилой. Технические требования

ГОСТ Р ИСО 1817-2009 Резина. Определение стойкости к воздействию жидкостей

ГОСТ Р ИСО 3376-2013 Кожа. Определение предела прочности при разрыве и относительного удлинения

ГОСТ Р EN 12568-2013 Система стандартов безопасности труда. Обувь специальная. Протекторы для ступней и голени. Технические требования и методы испытаний

ГОСТ Р ИСО 13287-2013 Система стандартов безопасности труда. Обувь специальная. Методы определения сопротивления скольжению

ГОСТ Р ИСО 14268-2011* Кожа. Метод определения паропроницаемости

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ ISO 14268-2011. - .

ГОСТ Р ИСО 17075-2011* Кожа. Метод определения содержания хрома (VI)

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ ISO 17075-2011. - .

ГОСТ Р ЕН ИСО 20345-2011 Система стандартов безопасности труда. Средства индивидуальной защиты ног. Обувь защитная. Технические требования

ГОСТ Р ЕН ИСО 20347-2013 Система стандартов безопасности труда. Средства индивидуальной защиты ног. Обувь специальная. Технические требования

ГОСТ Р 53242-2008 (ИСО 4045-2008) Кожа. Метод определения рН

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины с соответствующими определениями по ГОСТ Р ЕН ИСО 20345 и ГОСТ Р ЕН ИСО 20347.

4 Отбор и кондиционирование образцов

4.1 Отбор образцов

В таблице 1 приведено минимальное количество образцов для испытания для подтверждения соответствия требованиям, определенным в ГОСТ Р ЕН ИСО 20345, ГОСТ Р ЕН ИСО 20347 и другими стандартами на специальную обувь (например, ГОСТ Р 12.4.291), а также минимальное количество испытуемых образцов, заготовленных из каждого отобранного образца.

Испытуемые образцы заготавливают непосредственно из обуви. Данное требование применимо ко всей таблице 1.

Примечания

1 Если невозможно заготовить необходимый испытуемый образец непосредственно из обуви, используют тот же материал, из которого была заготовлена деталь обуви. В протоколе испытаний отмечают способ заготовки испытуемого образца.

2 Размеры обуви в соответствии с приложением В.

Таблица 1 - Минимальное количество образцов обуви и испытуемых образцов

Наименование изделия, его части | Вид испытания | Испы- | Подра- | Тип и количество отбираемых образцов обуви | Тип и количество испытуемых образцов, заготовленных из отобранных образцов | |

Обувь | Эргономические характеристики | В | Да | 5.1 | По 1 паре обуви 3 размеров | 1 пара обуви |

Прочность крепления подошвы | В | Да | 5.2 | По 1 полупаре обуви от каждого из 3 размеров (МСБ) | 1 испытуемый образец, взятый от обуви | |

Внутренняя длина подноска | В | Да | 5.3 | По 1 паре обуви от каждого из 3 размеров (МСБ) | 1 пара подносков | |

Сопротивление удару | В | Да | 5.4 | По 1 паре обуви от каждого из 3 размеров (МСБ) | 1 пара обуви | |

Сопротивления сжатию | В | Да | 5.5 | По 1 паре обуви от каждого из 3 размеров (МСБ) | 1 пара обуви | |

Сопротивление подносков и вставок термическому и химическим воздействиям | В | 5.6 | В соответствии с таблицами 3 и 4 | |||

Герметичность | В | Да | 5.7 | 2 полупары обуви различных размеров | 1 полупара обуви | |

Размерное соответствие антипрокольных вставок и сопротивление подошвы проколу | А | Да | 5.8 | По 1 паре обуви от каждого из 3 размеров (МСБ) | 1 пара обуви | |

Сопротивление антипрокольных вставок к проколу при изгибе | А | Нет | 5.9 | По 1 паре обуви от каждого из 3 размеров (МСБ) | 1 пара вставок | |

Электрическое сопротивление | А | Да | 5.10 | По 1 паре обуви от каждого из 3 размеров (МСБ) | 1 пара обуви от каждого из 3 размеров (МСБ) | |

Сопротивление скольжению | В | Да | 5.18 | По 1 паре обуви от каждого из 3 размеров (МСБ) | 1 полупара обуви | |

Изоляция от повышенных температур | А | Да | 5.12 | 2 полупары обуви разных размеров | 1 полупара обуви | |

Изоляция от пониженных температур | А | Да | 5.13 | 2 полупары обуви разных размеров | 1 полупара обуви | |

Энергопоглощение пяточной части | А | Да | 5.14 | По 1 паре обуви от каждого из 3 размеров (МСБ) | 1 пара обуви | |

Водопромокаемость | А | Да | 5.15 | 3 пары обуви (минимум две разных размеров) | 1 пара обуви | |

Сопротивление удару защитного устройства плюсны | А | Да | 5.16 | По 1 паре обуви от каждого из 3 размеров (МСБ) | 1 пара обуви | |

Энергопоглощение материалов для защиты лодыжки | А | Да | 5.17 | По 1 паре обуви от каждого из 3 размеров (МСБ) | 2 испытуемых образца | |

Верх, подкладка и язычок | Толщина верха | В | Да | 6.1 | По 1 паре обуви от каждого из 3 размеров (МСБ) | 1 испытуемый образец |

Высота верха | В | Да | 6.2 | По 1 паре обуви от каждого из 3 размеров (МСБ) | 1 полупара обуви | |

Прочность на разрыв верха, подкладки и язычка | В | Да | 6.3 | По 1 паре обуви от каждого из 3 размеров (МСБ) | 3 испытуемых образца от каждого размера | |

Испытание материалов верха на растяжение | В | Да | 6.4 | 3 полупары обуви от каждого из 3 размеров (МСБ) | 3 испытуемых образца от каждого размера | |

Сопротивление верха к изгибу | В | Да | 6.5 | По 1 полупаре обуви от каждого из 3 размеров (МСБ) | 1 испытуемый образец | |

Паропроницаемость | В | Да | 6.6 | По 1 полупаре обуви от каждого из 3 размеров (МСБ) | 1 испытуемый образец | |

Пароемкость | В | Да | 6.7 | По 1 полупаре обуви от каждого из 3 размеров (МСБ) | 1 испытуемый образец | |

Значение рН | В | Нет | 6.9 | От каждого вида кожи | 2 испытуемых образца | |

Сопротивление верха гидролизу | В | Да | 6.10 | По 1 полупаре обуви от каждого из 3 размеров (МСБ) | 1 испытуемый образец | |

Содержание хрома VI | В | Нет | 6.11 | От каждого вида кожи | 2 испытуемых образца | |

Сопротивление подкладки и вкладной стельки к трению | В | Нет | 6.12 | Обувь или материал подкладки | 6 испытуемых образцов (для испытания во влажном состоянии) | |

- | - | - | - | - | 6 испытуемых образцов (для испытания в сухом состоянии) | |

Водопроницаемость и влагоемкость верха | А | Нет | 6.13 | Обувь или материал | 3 испытуемых образца | |

Сопротивление верха порезу | А | Да | 6.14 | По 1 паре обуви от каждого из 3 размеров (МСБ) или материал | 2 испытуемых образца | |

Стелька, в т.ч. вкладная | Толщина | В | Нет | 7.1 | По 1 полупаре обуви от каждого из 3 размеров (МСБ) или материал | 1 испытуемый образец |

Значение рН | В | Нет | 6.9 | От каждого вида кожи | 2 испытуемых образца | |

Абсорбция и десорбция | В | Нет | 7.2 | По 1 полупаре обуви от каждого из 3 размеров (МСБ) или материал | 1 испытуемый образец | |

Сопротивление к истиранию | В | Нет | 7.3 | По 1 полупаре обуви от каждого из 3 размеров (МСБ) или материал | 1 испытуемый образец | |

Содержание хрома VI | В | Нет | 6.11 | От каждого вида кожи | 2 испытуемых образца | |

Сопротивление вкладной стельки к трению | В | Нет | 6.12 | Обувь или материалы | 6 испытуемых образцов (для испытания во влажном состоянии); | |

Подошва | Толщина | В | Да | 8.1 | 1 полупара обуви от каждого из 3 размеров (МСБ) | 1 испытуемый образец |

Прочность на разрыв | В | Да | 8.2 | 1 полупара обуви от каждого из 3 размеров (МСБ) | 1 испытуемый образец | |

Сопротивление к истиранию | В | Да | 8.3 | 1 полупара обуви от каждого из 3 размеров (МСБ) | 1 испытуемый образец | |

Сопротивление изгибу | В | Да | 8.4 | 1 полупара обуви от каждого из 3 размеров (МСБ) | 1 испытуемый образец | |

Сопротивление гидролизу | В | Да | 8.5 | 1 полупара обуви от каждого из 3 размеров (МСБ) | 1 испытуемый образец | |

Устойчивость к воздействию нефтепродуктов | В | Да | 8.6 | 1 полупара обуви от каждого из 3 размеров (МСБ) | 2 испытуемых образца | |

Устойчивость к контакту с нагретыми поверхностями | А | Да | 8.7 | 1 полупара обуви от каждого из 3 размеров (МСБ) | 1 испытуемый образец | |

В случае если для испытания необходимо отобрать образцы трех размеров, то отбирают образцы самого маленького, среднего и самого большого размеров обуви, в таблице 1 это обозначено как МСБ (маленький, средний, большой).

4.2 Кондиционирование

Перед испытанием все испытуемые образцы кондиционируют при температуре (23±2)°С и относительной влажности (50±5)% не менее 48 ч, если иное не заявлено в методе испытаний.

Испытания проводят не ранее чем через 10 мин после окончания кондиционирования, если иное не заявлено в методе испытания.

4.3 Общие требования к методам испытаний

За результат испытания нескольких испытуемых образцов принимают худший результат и отмечают в протоколе испытаний.

Обувь должна быть испытана в том виде, как она изготовлена, если иное не определено в методе испытаний (например, если есть съемный подносок, он остается на месте при проведении испытаний).

Для каждого метода испытаний, приведенного в настоящем стандарте, должна быть оценена погрешность измерения. Используют один из двух методов:

- статистический метод в соответствии с [1];

- математический метод в соответствии с [2].

5 Методы испытаний обуви

5.1 Определение эргономических характеристик

Конкретные эргономические характеристики обуви оценивают по результатам опытной носки обуви тремя испытателями с соответствующими размерами ног.

Испытатели носят обувь, соответствующую размеру ноги, моделируя типичные задачи для определения пригодности обуви для дальнейшей эксплуатации.

Этими задачами являются:

- ходьба в течение 5 мин со скоростью 4-5 км/ч;

- подъем и спуск по лестнице, состоящей из (17±3) ступеней, в течение 1 мин;

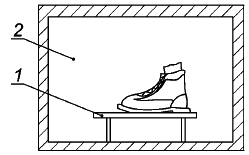

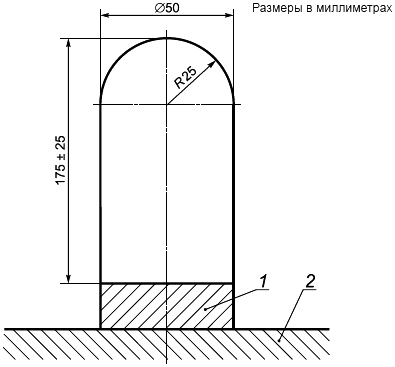

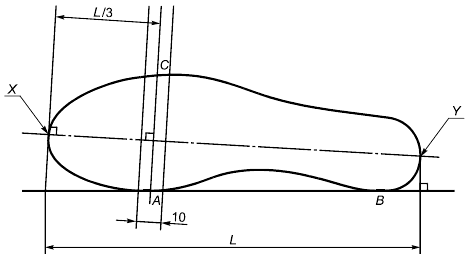

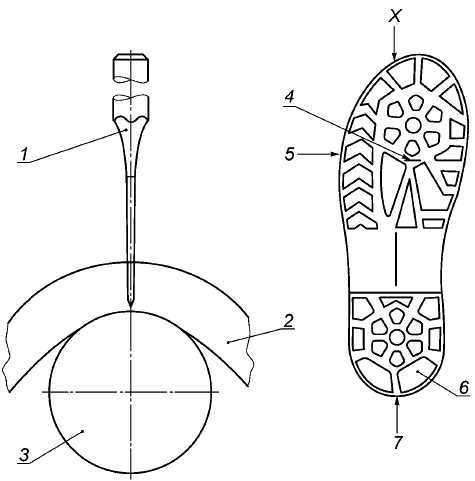

- приседание/принятие положения, стоя на колене (рисунок 1).

Рисунок 1 - Приседание/принятие положения, стоя на колене

После выполнения всех задач каждый испытатель заполняет анкету, приведенную в таблице 2.

Таблица 2 - Анкета для оценки эргономических характеристик

1 | Обнаружены ли на внутренней поверхности обуви грубые, острые или твердые участки, которые вызвали у Вас раздражение или повреждение (проверяют вручную)? | ДА | НЕТ |

2 | Действительно ли обувь свободна от особенностей, которые, по Вашему мнению, делают эксплуатацию обуви опасной? | ДА | НЕТ |

3 | Могут ли застежки соответствующим образом быть отрегулированы (в случае необходимости)? | ДА | НЕТ |

4 | Удалось выполнить следующие действия без проблем? | ||

4.1 Ходьба | ДА | НЕТ | |

4.2 Подъем и спуск по лестнице | ДА | НЕТ | |

4.3 Приседание/принятие положения, стоя на колене | ДА | НЕТ |

5.2 Определение прочности крепления подошвы

Прочность крепления подошвы определяют в соответствии с ГОСТ ISO 17708**.

5.3 Определение внутренней длины подноска

5.3.1 Подготовка испытуемого образца

Аккуратно извлекают подноски из пары неиспытанной обуви и удаляют все посторонние материалы, прилипшие к нему, или берут новые, идентичные подноски.

Примечание - Предварительное кондиционирование испытуемого образца не требуется.

5.3.2 Определение испытательной оси

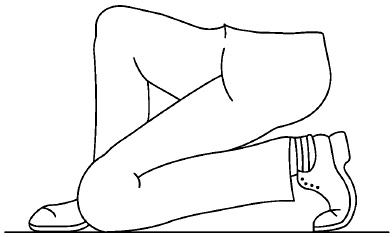

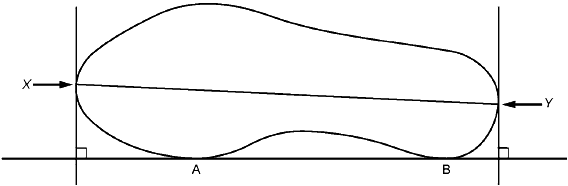

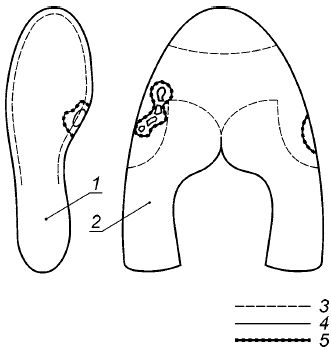

Помещают левый подносок тыловым краем на основной линии и обрисовывают его контур. Повторяют эту процедуру с правым подноском, помещая его на ту же самую основную линию так, чтобы контуры передних частей подносков совпадали (рисунок 2).

Отмечают четыре точки А, В, С и D, в которых контуры левого и правого подносков пересекаются на основной линии. Строят перпендикуляр от основной линии в середине между точками АВ или CD. Это будет испытательная ось для обоих подносков.

1 - испытательная ось; 2 - правый подносок; 3 - левый подносок

Рисунок 2 - Определение испытательной оси

5.3.3 Проведение испытаний

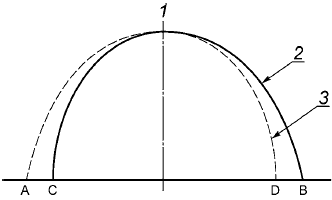

Помещают подносок на плоскую поверхность открытой стороной вниз. Соответствующим шаблоном измеряют внутреннюю длину (по испытательной оси от передней внутренней части до вертикальной проекции спинки). Измерение проводят на высоте от 3 до 10 мм параллельно поверхности, на которую помещен подносок, отмечают самое большое расстояние как длину подноска (рисунок 3).

1 - испытательная ось; - внутренняя длина подноска

Рисунок 3 - Измерение внутренней длины подноска

5.4 Определение сопротивления удару

5.4.1 Аппаратура

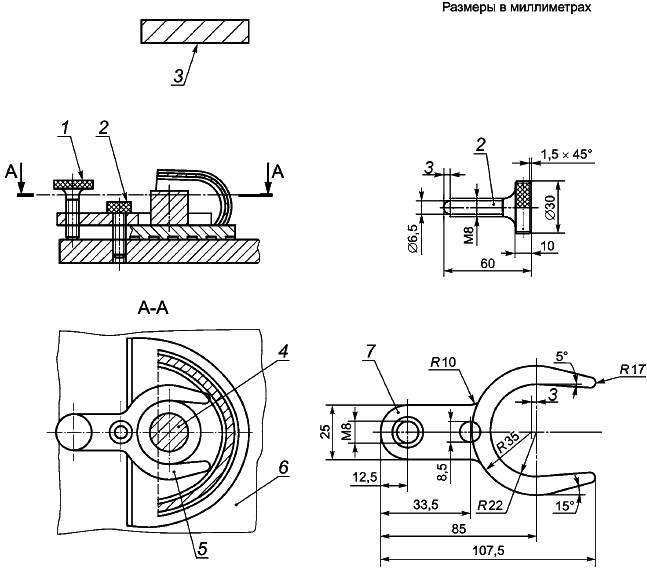

5.4.1.1 Аппарат для испытания в соответствии с ГОСТ Р ЕН 12568.

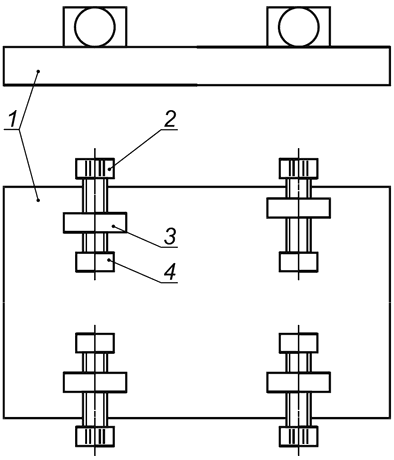

5.4.1.2 Зажимное устройство состоит из стальной пластины толщиной не менее 19 мм и размерами 150х150 мм, минимальной твердостью 60 HRC, с возможностью легкого зажима подноска винтом, который не будет ограничивать никакой боковой деформации подноска в течение испытания (рисунок 4).

1 - регулировочный винт; 2 - зажимной винт; 3 - ударный боек; 4 - цилиндр из глины для моделирования; 5 - стабилизирующая вилка; 6 - опорная плита; 7 - толщина = 10 мм

Примечание - Размеры, приведенные на рисунке, иллюстративны. Для подносков меньших размеров могут быть использованы меньшие стабилизирующие вилки в тех же самых пропорциях.

Рисунок 4 - Пример зажима обуви

Стабилизирующую вилку, которую вводят в переднюю часть обуви, регулируют с помощью регулировочного винта таким образом, чтобы она опиралась на стельку параллельно опорной плите. Зажимной винт (резьба М8) затягивают крутящим моментом (3±1) Н·м.

5.4.1.3 Цилиндр из глины для моделирования диаметром (25±2) мм и высотой (20±2) мм для обуви до размера 40 включительно (французская система размеров) и высотой (25±2) мм для обуви размером больше 40. Торцы цилиндра покрывают алюминиевой фольгой для предотвращения их прилипания к испытуемому образцу или испытательному оборудованию.

Глина для моделирования должна соответствовать требованиям приложения А.

5.4.1.4 Измерительный прибор с круговой шкалой, полусферическим стержнем радиусом (3,0±0,2) мм и полусферической основой радиусом (15±2) мм, с усилием нажатия не более 250 мН.

5.4.2 Проведение испытания

5.4.2.1 Определение испытательной оси (рисунок 5)

Рисунок 5 - Испытательная ось обуви

Определяют местонахождение испытательной оси, помещая обувь на горизонтальную поверхность и против вертикальной плоскости так, чтобы она касалась края подошвы в точках А и В на внутренней стороне обуви. На горизонтальной поверхности строят два перпендикуляра к вертикальной плоскости, являющиеся касательными к крайним точкам носочной и пяточной частей ( и

). Проводят линию через

и

, которая является испытательной осью для передней части обуви.

5.4.2.2 Подготовка испытуемого образца

Переднюю часть обуви отрезают на расстоянии 30 мм от тылового края подноска. Затем удаляют верх и подкладку за тыловым краем подноска. В области подноска верх и подкладку не удаляют. Если обувь с вкладной стелькой, испытания проводят вместе с ней.

Примечание - Предварительное кондиционирование испытуемого образца не требуется.

5.4.2.3 Проведение испытания

Цилиндр из глины для моделирования (5.4.1.3) ставят внутрь испытуемого образца на один из его концов, как показано на рисунке 6.

1 - подносок; 2 - цилиндр из глины для моделирования; - испытательная ось

Рисунок 6 - Положение цилиндра при испытании на удар и сжатие

Испытуемый образец помещают в аппарат для испытания (5.4.1.1) так, чтобы во время удара боек ударял сверху переднюю и заднюю части подноска по нормали.

Регулируют зажимное устройство (5.4.1.2).

Освобождают ударный боек для свободного падения на испытательную ось с соответствующей высоты, чтобы энергия воздействия составляла (200±4) Дж для защитной обуви или (100±2) Дж для безопасной обуви.

Измерительным прибором (5.4.1.4) с точностью до 0,5 мм определяют минимальную высоту, до которой цилиндр был сжат. Это значение - зазор в момент удара.

5.5 Определение сопротивления сжатию

5.5.1 Аппаратура

5.5.1.1 Машина для испытания на сжатие в соответствии с ГОСТ Р ЕН 12568.

5.5.1.2 Цилиндр из глины для моделирования по 5.4.1.3.

5.5.1.3 Измерительный прибор с круговой шкалой по 5.4.1.4.

5.5.1.4 Зажимное устройство по 5.4.1.2.

5.5.2 Подготовка к испытанию

5.5.2.1 Определение испытательной оси

Испытательную ось определяют в соответствии с 5.4.2.1.

5.5.2.2 Подготовка испытуемого образца

Испытуемый образец готовят в соответствии с 5.4.2.2.

Примечание - Предварительное кондиционирование испытуемого образца не требуется.

5.5.3 Проведение испытаний

Цилиндр из глины для моделирования (5.4.1.3) ставят внутрь испытуемого образца на один из его концов, как показано на рисунке 6.

Испытуемый образец помещают в зажимное устройство (5.5.1.4) и регулируют его положение.

Помещают зажимное устройство и испытуемый образец между плитами для испытания на сжатие (5.5.1.1) и сжимают испытуемый образец до нагрузки (15±0,1) кН для защитной обуви или до нагрузки (10±0,1) кН для безопасной обуви (рисунок 7).

1 - верхняя плита; 2 - цилиндр из глины для моделирования; 3 - зажимное устройство; 4 - нижняя плита

Рисунок 7 - Аппарат для испытания на сжатие

Снимают нагрузку, удаляют цилиндр и измерительным прибором (5.5.1.3) определяют с точностью до 0,5 мм минимальную высоту, до которой цилиндр был сжат. Это значение - зазор сжатия.

5.6 Метод определения сопротивления коррозии металлических подносков и вставок обуви класса II

5.6.1 Подготовка испытуемого образца

Отбор испытуемых образцов и методы испытаний для подносков и антипрокольных вставок в соответствии с таблицами 3 и 4.

Таблица 3 - Минимальное количество образцов и испытуемых образцов для подносков и методы их испытаний

Обувь | Тип и количество образцов | Тип и количество испытуемых образцов из выборки | Испытание только готовой обуви | Метод испытаний |

Класс I, металлический подносок | По 1 подноску от 2 размеров | 1 подносок | Нет, испытывают только новый подносок | ГОСТ Р ЕН 12568, 5.3 |

Класс II, металлический подносок | По 1 полупаре обуви от 2 размеров | 1 полупара обуви | Да | 5.6.3 |

Классы I и II, неметаллический подносок | 5 пар подносков | 1 пара подносков для каждого из 5 видов воздействий | Нет, для каждого воздействия используют новые подноски | ГОСТ Р ЕН 12568, 5.4 |

Таблица 4 - Минимальное количество образцов и испытуемых образцов для вставок и методы их испытаний

Обувь | Тип и количество образцов | Тип и количество испытуемых образцов из выборки | Испытание только обуви | Метод испытаний |

Класс I, металлическая вставка | По 1 вставке от 2 размеров | 2 испытуемых образца | Нет, испытывают только новые вставки | ГОСТ Р ЕН 12568, 7.3 |

Класс II, металлическая вставка | По 1 полупаре обуви от 2 размеров | 1 полупара обуви | Да | 5.6.3 |

Классы I и II, неметаллические вставки | По 1 вставке для каждого из 5 видов воздействий | 1 вставка для каждого из 5 видов воздействий (2 испытания на прокол после каждого вида воздействия) | Нет, для каждого воздействия используют новые вставки | ГОСТ Р ЕН 12568, 7.4 |

Примечание - Предварительное кондиционирование испытуемого образца не требуется.

5.6.2 Испытательный раствор

В качестве испытательного раствора используют 1% водный раствор поваренной соли.

5.6.3 Проведение испытаний

Испытуемый образец помещают в раствор поваренной соли таким образом, чтобы подносок/вставка находились под уровнем раствора. Накрывают обувь, например полиэтиленом, чтобы минимизировать испарение.

Оставляют испытуемый образец в растворе в течение 7 дней, затем раствор сливают.

Удаляют подносок/вставку из обуви и исследуют на наличие любых признаков коррозии. При наличии областей коррозии отмечают число таких областей и размер самой большой области коррозии.

5.7 Определение герметичности

5.7.1 Аппаратура

5.7.1.1 Ванна

5.7.1.2 Источник сжатого воздуха

5.7.2 Подготовка испытуемого образца

В качестве испытуемого образца берут готовое изделие.

5.7.3 Проведение испытания

Испытание проводят при температуре (23±2)°С.

Герметизируют верхний край испытуемого образца, например, резиновым рукавом, через который подают сжатый воздух через соответствующее соединение. Погружают испытуемый образец в ванну с водой таким образом, чтобы вода была до края образца, и поддерживают постоянное внутреннее давление (30±5) кПа в течение 30 с. Наблюдают за испытуемым образцом. Отсутствие пузырьков воздуха характеризует герметичность обуви.

5.8 Определение соответствия размеров вставок и сопротивления подошвы проколу

5.8.1 Соответствие размеров вставок

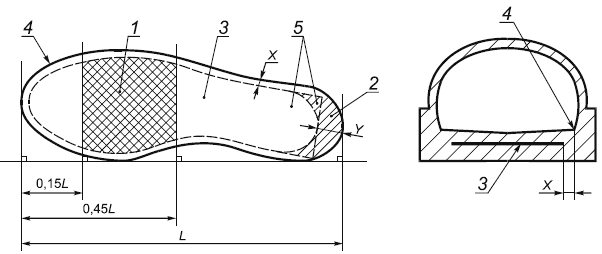

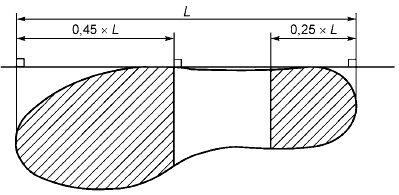

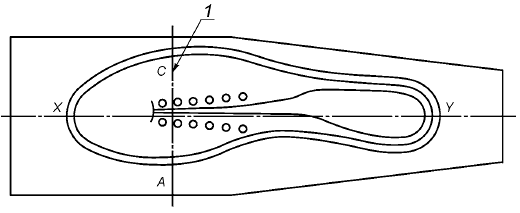

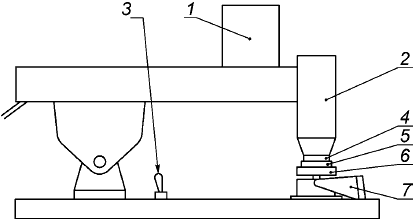

Измеряют длину внутренней части основания обуви (). Заштриховывают области 1 и 2 в соответствии с рисунком 8.

1 - заштрихованная область N 1; 2 - заштрихованная область N 2; 3 - вставка; 4 - линия шва на отливке; 5 - альтернативная форма вставки; - длина внутренней части основания обуви

Рисунок 8 - Определение размеров вставки

Обувь разрезают и измеряют с точностью до 0,5 мм расстояния (расстояние между линией шва на отливке и краем вставки, кроме области пятки) и

(расстояние между линией шва на отливке и вставкой в области пятки).

5.8.2 Определение сопротивления проколу подошвы с металлической антипрокольной вставкой

5.8.2.1 Аппаратура

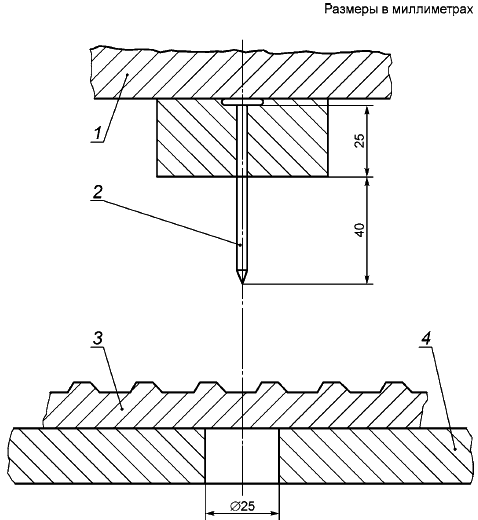

- машина для испытания на сжатие, способная прикладывать силу не менее 2000 Н, оснащенная пластиной давления, в которой установлен испытательный гвоздь, и опорной пластиной с круглым отверстием диаметром 25 мм. Оси этого отверстия и испытательного гвоздя должны совпадать (рисунок 9);

- испытательный гвоздь в соответствии с ГОСТ Р ЕН 12568.

5.8.2.2 Подготовка к испытанию

Отделяют верх от низа обуви и используют низ обуви в качестве испытуемого образца.

Для абсорбирующего материала подошвы (например, кожи) испытания выполняют после того, как подошва была выдержана в деионизированной воде в течение (16±1) ч при температуре (23±2)°С.

Примечание - Предварительная подготовка подошв из негигроскопичных материалов не проводится.

5.8.2.3 Проведение испытаний

Размещают испытуемый образец на опорной пластине таким образом, чтобы испытательный гвоздь мог проникнуть через испытуемый образец. Прижимают испытательный гвоздь к испытуемому образцу со скоростью (10±3) мм/мин, пока кончик гвоздя не проникнет полностью через испытуемый образец, и измеряют максимальную силу.

Испытание проводят на испытуемом образце в четырех различных точках (по крайней мере одно испытание в районе пятки) с минимальным расстоянием 30 мм между любыми двумя точками и с минимальным расстоянием 10 мм от края стельки. Для подошв с рифами испытания проводят между рифов. Два из четырех измерений проводят на расстоянии от 10 до 15 мм от линии шва на отливке и вставки в области пятки.

В протоколе испытаний указывают наименьшее значение.

5.8.3 Определение сопротивления проколу подошвы с неметаллической антипрокольной вставкой

5.8.3.1 Общие требования

Если неметаллическую антипрокольную вставку не используют в качестве стельки (например, в конструкции обуви Strobel), то испытание проводят в соответствии с 5.8.2.

1 - пластина давления; 2 - испытательный гвоздь; 3 - испытуемый образец; 4 - опорная пластина

Рисунок 9 - Машина для определения сопротивления проколу подошвы с металлической антипрокольной вставкой

Если неметаллическую антипрокольную вставку используют в качестве стельки, то испытание проводят следующим образом.

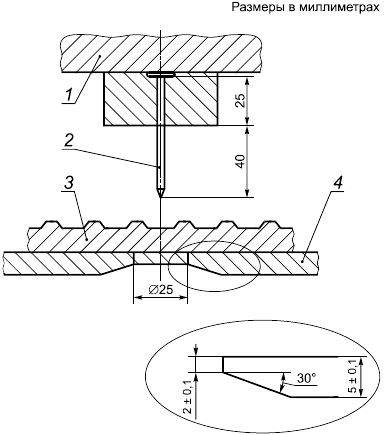

5.8.3.2 Аппаратура

- машина для испытания на сжатие, способная прикладывать силу не менее 2000 Н, оснащенная пластиной давления, в которой установлен испытательный гвоздь, и опорной пластиной с круглым отверстием диаметром 25 мм. Оси этого отверстия и испытательного гвоздя должны совпадать (рисунок 10);

1 - пластина давления; 2 - испытательный гвоздь; 3 - испытуемый образец; 4 - опорная пластина

Рисунок 10 - Машина для определения сопротивления проколу подошвы с неметаллической антипрокольной вставкой

- испытательный гвоздь в соответствии с ГОСТ Р ЕН 12568.

5.8.3.3 Подготовка испытуемого образца

Отделяют верх обуви от низа и используют низ обуви в качестве испытуемого образца. Неметаллическая антипрокольная вставка должна быть видна.

Если неметаллическая антипрокольная вставка имеет стежки с нитями, имеющими антистатические свойства, то по крайней мере одно из испытаний выполняют в этой области.

Для абсорбирующего материала подошвы (например, кожи) испытания выполняют после того, как подошва была выдержана в течение (16±1) ч в деионизированной воде при температуре (23±2)°С.

Примечание - Предварительная подготовка подошв из негигроскопичных материалов не проводится.

5.8.3.4 Проведение испытаний

Размещают испытуемый образец на опорной пластине таким образом, чтобы испытательный гвоздь мог проникнуть через испытуемый образец. Прижимают испытательный гвоздь к испытуемому образцу.

Включают машину для испытания и со скоростью (10±3) мм/мин достигают усилия 1100 Н, затем останавливают машину и проводят визуальный осмотр в течение 10 с под углом (90±15)° к оси гвоздя или применяют иной способ обнаружения прокола (например, при помощи электроники или кинопленки).

Испытание проводят на испытуемом образце в четырех различных точках (по крайней мере одно испытание в районе пятки) с минимальным расстоянием 30 мм между любыми двумя точками и с минимальным расстоянием 10 мм от края стельки. Для подошв с рифами испытания проводят между рифов. Два из четырех измерений проводят на расстоянии от 10 до 15 мм от линии шва на отливке и вставки в области пятки.

В протоколе испытаний указывают: прошел или не прошел испытание испытуемый образец.

5.9 Определение сопротивления изгибу антипрокольных вставок

Определение сопротивления изгибу антипрокольных вставок - в соответствии ГОСТ Р ЕН 12568**.

5.10 Определение электрического сопротивления

5.10.1 Принцип

Электрическое сопротивление проводящей обуви измеряют после проведения кондиционирования в сухих атмосферных условиях [5.10.3.3, а)]. Электрическое сопротивление антистатической обуви измеряют после проведения кондиционирования в сухих атмосферных условиях и после проведения кондиционирования во влажных атмосферных условиях [5.10.3.3, а) и b)]. Если есть достаточное количество образцов, оба вида кондиционирования могут быть проведены параллельно.

5.10.2 Аппаратура

5.10.2.1 Прибор, измеряющий электрическое сопротивление с точностью до ±2,5% при напряжении (100±2) В постоянного тока.

5.10.2.2 Внутренний электрод, включающий шарики из нержавеющей стали диаметром 5 мм и общей массой (4±0,1) кг. Стальные шарики должны соответствовать требованиям ГОСТ 3722**. Стальные шарики связаны с испытательным инструментом при помощи медного кабеля.

Хороший контакт обеспечивают с помощью квадратных клемм площадью не менее 2 см. Создают условия для удаления окисления на стальных шариках и медной пластине, так как окисление влияет на их проводимость.

5.10.2.3 Внешний электрод, включающий медную пластину, перед использованием очищают этанолом.

5.10.2.4 Проводящий лак, имеющий сопротивление менее 1х10 Ом.

5.10.2.5 Устройство для измерения сопротивления проводящего лака, состоящее из трех проводящих металлических датчиков, каждый радиусом (3±0,2) мм, присоединенных к опорной плите.

Два датчика размещают на расстоянии (45±2) мм друг от друга и соединяют между собой металлической шиной. Третий датчик должен быть установлен на расстоянии (180±5) мм от осевой линии, соединяющей два других датчика, и электрически изолирован от них.

5.10.3 Подготовка и кондиционирование испытуемого образца

5.10.3.1 Подготовка

Если обувь с вкладной стелькой, испытание проводят вместе с ней. Для устранения загрязнений очищают поверхность подошвы обуви этанолом, промывают дистиллированной водой и высушивают при температуре (23±2)°С. Поверхность не должна быть полированной или шлифованной, на поверхности не должно быть органических веществ, способных вступать в реакцию и приводить к набуханию подошвы.

5.10.3.2 Специальные требования к подготовке образцов для кондиционирования во влажных атмосферных условиях

На испытуемые образцы (только для антистатической обуви), которые испытывают после кондиционирования во влажных атмосферных условиях (5.10.3.3), наносят токопроводящий лак (5.10.2.4) на участок подошвы, площадь которого должна быть 200х50 мм, включая пяточную и носочную области. Дают высохнуть, а затем проверяют сопротивление лака, которое должно быть менее 1х10 Ом.

Заполняют обувь чистыми стальными шариками (5.10.2.2) и помещают на металлические опоры устройства (5.10.2.5) так, чтобы носочная область подошвы поддерживалась двумя опорами, расположенными на расстоянии 45 мм друг от друга, а пяточная область - третьей опорой. Используя прибор (5.10.2.1), измеряют сопротивление между двумя передними и третьей опорами.

5.10.3.3 Кондиционирование

Испытуемый образец кондиционируют в следующих условиях, в зависимости от типа проверяемой обуви:

a) в сухих атмосферных условиях - температура (20±2)°С и относительная влажность (30±5)% (в течение 7 дней);

b) во влажных атмосферных условиях - температура (20±2)°С и относительная влажность (85±5)% (в течение 7 дней).

Испытание проводят в течение 5 мин после удаления испытуемого образца из условий кондиционирования, если испытание не будут проводить в тех же условиях.

5.10.4 Проведение испытаний

Испытуемый образец заполняют чистыми стальными шариками общей массой 4 кг, используя кожух из изоляционного материала для увеличения высоты верха обуви в случае необходимости. Затем помещают испытуемый образец на медную пластину, подают постоянный ток напряжением (100±2) В между медной пластиной и стальными шариками в течение 1 мин и вычисляют сопротивление.

Диссипация энергии в подошве должна быть не более 3 Вт.

При необходимости снижают напряжение, чтобы диссипация энергии в подошве не превышала 3 Вт, и в протоколе испытаний записывают значение напряжения.

5.11 Определение сопротивления скольжению

Определение сопротивления скольжению в соответствии с ГОСТ Р ИСО 13287**.

5.12 Определение устойчивости к воздействию повышенных температур

5.12.1 Аппаратура

5.12.1.1 Песочная баня

Размер бани, заполненной песком, должен быть (40±2)х(40±2) см с высотой не менее 5 см (рисунок 11). Объем песка должен быть (5000±250) см, размер гранул песка - от 0,3 до 1,0 мм.

1 - точка измерения температуры; 2 - песочная баня (высота песка ~30 мм); 3 - обувь, заполненная шариками из нержавеющей стали; 4 - электрическая плитка

Рисунок 11 - Песочная баня для определения устойчивости к воздействию повышенных температур

Температуру плиты измеряют в местах контакта с обувью (в носочной и пяточной областях) и регулируют в пределах испытательных температур. Два параметра определены в требованиях стандартов на продукцию:

- температура плиты ;

- время контакта.

Мощность системы нагрева должна быть не менее (2500±250) Вт.

5.12.1.2 Среда теплопередачи состоит из шариков из нержавеющей стали диаметром 5 мм и общей массой (4000±40) г.

Шарики из нержавеющей стали должны соответствовать требованиям ГОСТ 3722**.

5.12.1.3 Температурные датчики с точностью до ±0,5°С, спаянные с медным диском толщиной (2±0,1) мм и диаметром (15±1) мм.

5.12.1.4 Устройство измерения температуры с компенсатором, подходящим для использования с температурными датчиками.

5.12.2 Подготовка испытуемого образца

В качестве испытуемого образца используют готовую обувь. Устанавливают температурный датчик на стельку/вкладную стельку.

Температуру в обуви измеряют в носочной области обуви непосредственно над областью контакта с горячей плитой. Помещают стальные шарики в обувь. Если высота верха недостаточна, чтобы поддержать шарики, увеличивают высоту обуви рукавом.

5.12.3 Проведение испытаний

Доводят температуру на поверхности стельки до постоянного значения (23±2)°С и испытывают при температуре окружающей среды (23±2)°С.

Разогревают песочную баню не менее 2 ч, чтобы получить температуру плиты и поддерживают ее в течение всего времени испытания. Записывают начальную температуру

. Помещают испытуемый образец в баню. Возвратно-поступательным движением обуви достигают наилучшего контакта между обувью и горячей плитой.

Распределяют песок вокруг обуви и выравнивают его по всей площади бани.

Измерительный прибор соединяют с температурными датчиками и измеряют изменение температуры во времени. Записывают значение заключительной температуры зa период времени, указанный в стандарте на продукцию. Температуру измеряют с точностью до 0,5°С.

Продолжают испытание, пока заданное стандартом на продукцию время не будет достигнуто. Вынимают образец и стальные шары для осмотра, отмечают признаки серьезных повреждений, которые затрагивают функциональность обуви, применяя требования приложения В. В случае сомнения относительно правильной функциональности обуви проводят испытания на сопротивление подошвы к истиранию в соответствии с 8.3.

Результаты:

- увеличение температуры ![]() за определенное время;

за определенное время;

- заключительная температура после определенного времени;

- описание повреждений, которые могут серьезно затронуть функциональность обуви (например, начало отделения верха от подошвы), используя приложение В.

5.13 Определение устойчивости к воздействию пониженных температур

5.13.1 Аппаратура

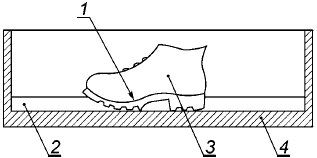

5.13.1.1 Термоконтейнер, температура воздуха внутри которого может быть отрегулирована до (-17±2)°С (рисунок 12).

1 - медная пластина (5.13.1.5); 2 - термоконтейнер

Рисунок 12 - Термоконтейнер

5.13.1.2 Среда теплопередачи, 5.12.1.2.

5.13.1.3 Температурные датчики, 5.12.1.3.

5.13.1.4 Устройство измерения температуры, 5.12.1.4.

5.13.1.5 Медная пластина длиной (350±5) мм, шириной (150±1) мм и толщиной (5±0,1) мм, как показано на рисунке 13.

1 - точка измерения температуры; 2 - ленты соединения верха обуви с удлиняющим рукавом; 3 - заглушка; 4 - провода к термопаре; 5 - стальные шарики (здесь не показаны)

Рисунок 13 - Подготовка испытуемого образца для определения устойчивости к воздействию пониженных температур

5.13.2 Подготовка к испытанию

В качестве испытуемого образца используют готовую обувь. Устанавливают температурный датчик на стельку/вкладную стельку.

Температуру в обуви измеряют в носочной области обуви непосредственно над областью контакта с медной пластиной. Помещают стальные шарики в обувь. Если высота верха недостаточна, чтобы поддержать шарики, увеличивают высоту обуви рукавом.

Верх обуви или продолжение верха (рукав) закрывают заглушкой.

5.13.3 Проведение испытаний

В течение 3 ч доводят температуру на поверхности стельки до постоянного значения, равного (23±2)°С. Температуру в термоконтейнере устанавливают (-17±2)°С и поддерживают ее в течение испытания. Помещают испытуемый образец на медную пластину в термоконтейнере.

Измерительный прибор соединяют с температурными датчиками и измеряют изменение температуры во времени. Записывают значение температуры на стельке в начальный период (после размещения в термоконтейнере) и после 30 мин. Температуру измеряют с точностью до 0,5°С. Записывают понижение температуры за период охлаждения.

5.14 Определение энергопоглощения пяточной части

5.14.1 Аппаратура

5.14.1.1 Испытательное оборудование, способное к измерению сжимающей силы до 6000 Н, со средством регистрации значений нагрузка/деформация.

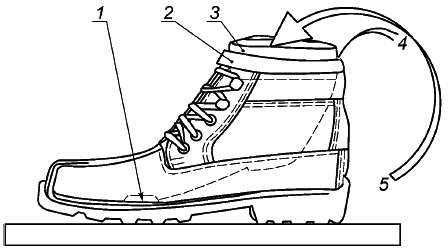

5.14.1.2 Испытательный ударник, являющийся пяточной частью типовой колодки, изготовленный из полиэтилена. Стандартная колодка должна быть рассечена в вертикальной плоскости перпендикулярно к оси колодки в пяточной части (рисунок 14). Размеры испытательного ударника в соответствии с таблицей 5.

_______________

Подходящие ударники могут быть получены из СТС, Лион, Франция, http://www.ctc.fr. Эта информация дана для удобства пользователей данного документа, и указанный продукт не имеет одобрения ИСО. Могут быть использованы эквивалентные продукты, если их использование приводит к тем же самым результатам.

Рисунок 14 - Испытательный ударник для определения энергопоглощения пяточной части

Таблица 5 - Размеры испытательных ударников в зависимости от размеров обуви

Размеры обуви (приложение С) | Размеры ударника | ||||

Британская система размеров | Французская система размеров |

|

|

|

|

До 3 1/2 | До 36 | 65 | 32,5 | 52,25 | 2 |

4-5 | 37 и 38 | 67,5 | 33,7 | 57 | 2 |

5 1/2-6 1/2 | 39 и 40 | 70,5 | 35 | 58,75 | 2 |

7-8 | 41 и 42 | 72,5 | 36,2 | 60,5 | 3 |

8 1/2-10 | 43 и 44 | 75,5 | 37,7 | 62,25 | 3 |

10 1/2 и выше | 45 и выше | 77,5 | 38,5 | 64 | 3 |

5.14.2 Проведение испытаний

Испытуемым образцом является пяточная часть обуви. Испытуемый образец помещают на стальную основу и прижимают испытательный ударник с внутренней стороны испытуемого образца в его центральную область со скоростью (10±3) мм/мин до достижения усилия 5000 Н.

Получают кривую нагрузка/деформация для каждого испытания и определяют энергопоглощение , Дж, с точностью до 1 Дж, по формуле:

, (1)

, (1)

где - приложенное усилие, Н;

- расстояние, м.

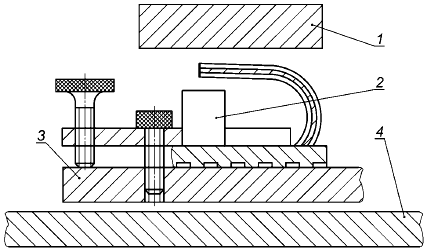

5.15 Определение водопромокаемости обуви

5.15.1 Испытание с использованием ванны

5.15.1.1 Принцип

Испытатель проходит определенное количество шагов в ванне, заполненной водой до установленной глубины. Водопромокаемость определяют визуальным и органолептическим способами.

5.15.1.2 Испытатель

Выбирают испытателя, которому обувь соответствует по размеру.

5.15.1.3 Аппаратура

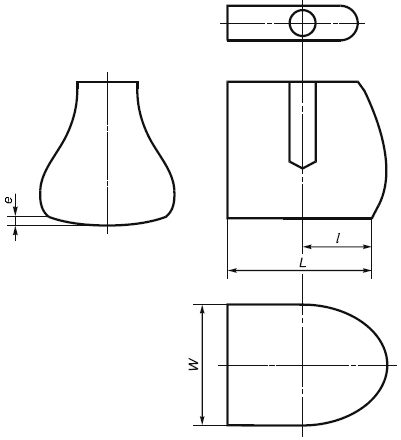

Горизонтальная водонепроницаемая ванна (рисунок 15):

1 - заглушка

Рисунок 15 - Ванна

a) с подвижными платформами на концах ванны, находящимися выше уровня воды и позволяющими испытателю делать разворот для следующего прохода по ванне;

b) достаточной длины, позволяющей испытателю сделать 10 нормальных шагов в воде между платформами;

c) шириной ~0,6 м;

d) с заглушкой, позволяющей слить воду.

Примечание - Желательно, чтобы ванна была подключена к трубопроводу для быстрого ее заполнения на необходимую глубину.

5.15.1.4 Проведение испытаний

В пустой ванне подвижные платформы размещают так, чтобы испытатель сделал 11 шагов нормальной длины от одного конца до другого (т.е. так, чтобы каждая нога наступала на дно ванны пять раз). Заполняют ванну водой на глубину (30±3) мм.

Убеждаются, что обувь абсолютно сухая. Для предотвращения захлестывания воды внутрь надевают на сухую обувь водонепроницаемые рукава. Испытатель надевает обувь, водонепроницаемые рукава и обеспечивает герметизацию верха обуви. Испытатель проходит в воде расстояние, равное 100 длинам ванны, используя платформы для разворота. Испытатель идет в медленном темпе с предпочтительной скоростью один шаг в секунду.

После прохождения расстояния, равного 100 длинам ванны, испытатель выходит из ванны, аккуратно снимает обувь. Затем тщательно исследуют внутреннюю поверхность обуви (визуально и органолептически) для выявления признаков проникновения воды.

Если проникновение произошло, описывают его местоположение и площадь (рисунок 16 показывает примерную форму описания) для каждого испытуемого образца. Повторяют испытание с другими образцами.

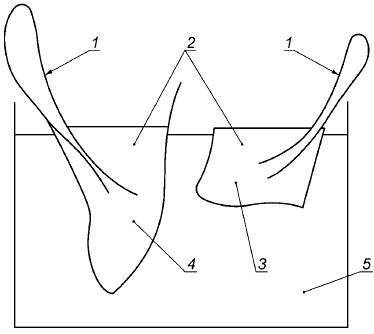

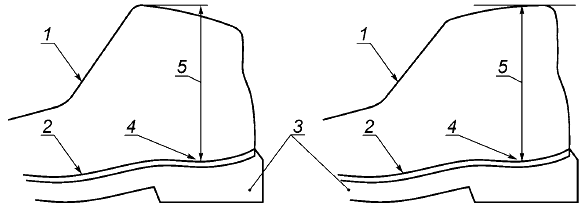

1 - стелька; 2 - верх обуви; 3 - швы на верхе обуви и стельке; 4 - место проникновения; 5 - область намокания

Рисунок 16 - Примерная форма описания места проникновения и области намокания

5.15.2 Определение водопромокаемости обуви в динамических условиях

5.15.2.1 Принцип

Настоящий метод испытаний определяет водопромокаемость обуви в динамических условиях. Метод применим ко всем типам обуви.

Обувь находится в машине для испытания на изгиб в воде, уровень которой выше линии крепления верха с низом обуви. Обувь изгибают с постоянной скоростью с промежутками для осмотра на предмет обнаружения водного проникновения.

5.15.2.2 Аппаратура и материалы

5.15.2.2.1 Машина для испытания обуви на изгиб, позволяющая одновременно проводить испытания нескольких испытуемых образцов и имеющая:

- систему для изгибания обуви на угол (22±5)° при частоте (60±6) изгибов/мин;

- изгибающее устройство в форме ноги, которое вставляют в обувь, и имеющее датчики для обнаружения водного проникновения;

- механизм зажима, удерживающий пяточную часть обуви в течение испытания.

Примечание - Если при предварительном испытании обуви на изгиб в соответствии с 8.4.1 не достигается угол 22°, обувь не подвергают испытанию по 5.15.2.4.

5.15.2.2.2 Емкость для воды, обеспечивающая размещение в ней машины для испытания обуви на изгиб с испытуемыми образцами.

5.15.2.2.3 Счетное устройство для определения числа изгибов.

5.15.2.2.4 Весы с большим пределом взвешивания с точностью до 0,1 г.

5.15.2.2.5 Абсорбирующая бумага.

5.15.2.2.6 Полиэтиленовые пакеты или пленка.

5.15.2.3 Подготовка испытуемых образцов

В качестве испытуемого образца используют пару готовой обуви.

Кондиционируют испытуемые образцы в стандартных атмосферных условиях: при температуре (23±2)°С и относительной влажности (50±5)% не менее 48 ч. Предпочтительно, но не обязательно проводить испытания в этих же условиях.

Если необходимо определить массу воды, поглощенной во время испытания, то испытуемые образцы взвешивают перед испытанием. В этом случае испытания проводят в условиях кондиционирования испытуемых образцов.

5.15.2.4 Проведение испытаний

Испытуемые образцы размещают в машине для испытания на изгиб так, чтобы точка изгиба соответствовала положению шаровидного сустава ноги человека. Для этого предварительно отмечают продольную ось обуви (из центра пятки к центру носка).

Вдоль продольной оси откладывают от конца пятки расстояние в соответствии с таблицей 6 с точностью до 1 мм и отмечают точку. Это место соответствует положению шаровидного сустава ноги человека.

Таблица 6 - Среднее расстояние от конца пятки до положения шаровидного сустава ноги человека

Размеры обуви (приложение С) | Расстояние от конца пятки до положения шаровидного сустава ноги человека, мм | |

Британская система размеров | Французская система размеров | |

1 | 33 | 143 |

2 | 34 1/2 | 149 |

3 | 35 1/2 | 155 |

4 | 37 | 160 |

5 | 38 | 166 |

6 | 39 1/2 | 172 |

7 | 40 1/2 | 178 |

8 | 42 | 184 |

9 | 43 | 189 |

10 | 44 1/2 | 195 |

11 | 45 1/2 | 201 |

12 | 47 | 207 |

Через найденную точку проводят перпендикуляр к продольной оси обуви. Это линия изгиба обуви.

Устанавливают испытуемый образец в систему для изгибания обуви так, чтобы линия сгибания системы была максимально приближена к линии изгиба обуви.

Обеспечивают закрытие всех имеющихся (например, шнурки, ремни, застежка-молния и др.) застежек с целью предотвращения их попадания в воду во время испытания.

Все отверстия верха обуви во избежание попадания воды внутрь обуви должны быть закрыты полиэтиленовыми пакетами или пленкой.

Наливают воду в емкость так, чтобы уровень воды соответствовал типу испытуемой обуви. Уровень воды должен быть на 20 мм выше линии крепления верха и низа обуви.

Работу машины регулируют так, чтобы обувь изгибалась с частотой (60±6) изгибов/мин в течение 80 мин.

Извлекают испытуемый образец из машины и осматривают его для определения водного проникновения. Если визуально водное проникновение не определено, используют абсорбирующую бумагу или аналогичное средство, позволяющее обнаружить проникновение воды и его местонахождение. При обнаружении влаги определяют и записывают в протоколе испытаний площадь влажной области (см).

Примечание - Проникновение воды также может быть обнаружено датчиками.

5.15.2.5 Протокол испытаний

Протокол испытаний должен включать следующее:

a) ссылку на настоящий метод испытаний;

b) описание испытуемого образца;

c) местонахождение и площадь влажной области;

d) любые отклонения от стандартного метода испытаний.

5.16 Определение сопротивления удару защитного устройства плюсны

5.16.1 Аппаратура

5.16.1.1 Аппарат для испытания на удар включает стальной ударный боек массой (20±0,2) кг, с возможностью свободного падения в вертикальных направляющих с определенной высоты для создания необходимой энергии удара, вычисляемой как потенциальная энергия.

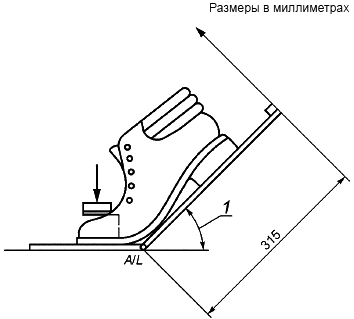

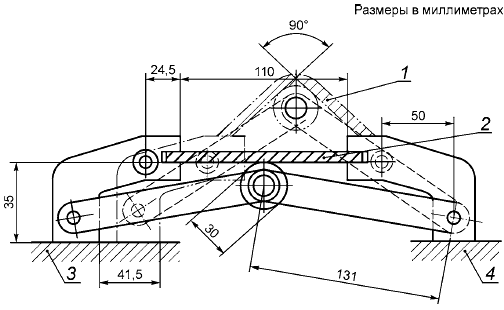

Ударный боек представляет собой клин длиной не менее 60 мм, поверхности которого образуют угол (90+1)°, изготовленный из стали с твердостью не менее 60 HRC. Вершина, где поверхности соприкасаются, имеет закругление радиусом (3±0,1) мм. При испытании вершина должна быть параллельной в пределах ±17° к поверхности зажима (ГОСТ Р ЕН 12568, рисунок 4).

Основание аппарата должно быть массой не менее 600 кг. Металлический блок размером 400х400х40 мм (глубина) прикрепляют к основанию аппарата.

Аппарат располагают на плоской и ровной площадке, которая должна быть достаточно большой и жесткой, чтобы поддерживать испытательное оборудование.

5.16.1.2 Зажимное устройство состоит из опорной стальной пластины твердостью не менее 60 HRC, толщиной не менее 19 мм, винтового зажима и прижимной пластины (рисунок 17).

1 - опорная плита; 2 - винт; 3 - винтовой зажим; 4 - прижимная пластина

Рисунок 17 - Зажимное устройство

5.16.1.3 Измерительный прибор с круговой шкалой, полусферическим стержнем радиусом (3,0±0,2) мм, с усилием нажатия не более 250 мН.

5.16.1.4 Восковые испытательные формы

Восковые испытательные формы представляют собой внутреннюю часть обуви и используются для определения деформации в области плюсны во время удара. Эти формы изготавливают одним из методов, описанных ниже.

Для производства восковой формы используют типовую колодку (предпочтительный метод). Данный метод включает две стадии, первая из которых заключается в получении оболочки типовой колодки, вторая состоит из производства испытательной восковой формы при помощи оболочки.

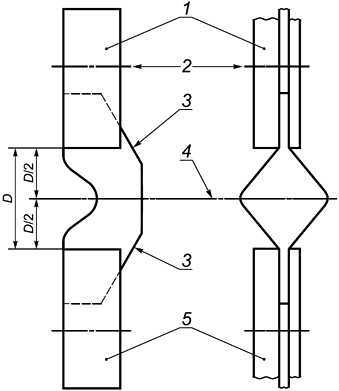

Стадия 1: Для получения оболочки типовой колодки берут колодку на один размер меньше испытуемого образца. Заполняют все выемки, отверстия, затем формируют оболочку, используя вакуумное формование и термопластичный материал (например, непластифицированные листы поливинилхлорида толщиной 0,4 мм), по верхней поверхности. После охлаждения обрезают избыточный материал кромки колодки и удаляют его. Точно так же формируют оболочку по нижней поверхности и аккуратно обрезают выше кромки колодки на 5-10 мм для формирования фланца на краю. Соединяют обе оболочки, используя подходящую липкую ленту так, чтобы верхняя оболочка вошла внутрь фланца. Разрезают оболочку для изготовления носочной и пяточной матриц (рисунок 18).

1 - фланец, накладывающийся на верхнюю оболочку; 2 - линия разреза

Рисунок 18 - Объединенные оболочки с указанной линией разреза

Стадия 2: Устанавливают в контейнер две оболочки таким образом, чтобы две главные поверхности были горизонтальны. Вставляют две формы в контейнере таким образом, чтобы главные поверхности были горизонтальны и поддерживались песком (рисунок 19). Подготавливают для испытания формовочный воск, состоящий из смеси твердого парафина (с точкой плавления 50-53°С) с воском в отношении 5:1. Для этого смешивают твердый парафин и воск в подходящем сосуде, помещают в духовку, нагретую до температуры 85°С. Вынимают емкость из духовки и помешивают, пока смесь не охладится до температуры 60°С, разливают смесь в две формы. Вставляют петли из тонкой ленты в налитый воск, чтобы облегчить последующее извлечение форм из испытуемого образца, следя за тем, чтобы лента не оказалась на внешней поверхности форм (рисунок 19). После охлаждения вынимают формы из оболочек.

Примечание - Чтобы оболочки могли быть использованы неоднократно, их аккуратно вынимают из формы.

1 - лента, помогающая извлечению формы из испытуемого образца; 2 - оболочки, заполненные воском; 3 - оболочка пяточной части; 4 - оболочка носочной части; 5 - контейнер, заполненный песком

Рисунок 19 - Оболочки, поддерживаемые песком и заполненные воском

Производство восковых форм с использованием обуви состоит из трех стадий, во время первой из которых изготавливают гипсовый слепок внутренней части обуви, далее стадии по 5.16.14. Требуется дополнительная обувь, которая будет разрушена при изготовлении гипсового слепка.

Стадия 1: Берут образец обуви того же размера, что и испытуемый образец. Внутреннюю часть образца обуви покрывают вазелином или подобным материалом. Фиксируют систему закрепления (застегивания) обуви и заполняют образец обуви до верха раствором гипса. Оставляют до застывания и затем извлекают слепок, разрезая обувь. После извлечения слепок помещают в духовку, разогретую до температуры 80°С, для высыхания.

Стадия 2: На полученном гипсовом слепке изготавливают оболочки.

Стадия 3: Проводят процедуры в соответствии с 5.16.1.4.

5.16.2 Подготовка испытуемого образца

В качестве испытуемого образца берут готовую обувь. Если есть вкладная стелька, перед испытанием ее вынимают.

5.16.3 Проведение испытаний

Восковую форму вставляют в испытуемый образец и фиксируют систему закрепления. На восковую форму наносят испытательную ось, отмечая ее сквозь обувь. Испытуемый образец зажимают в аппарате на сжатие (5.16.1.1), используя зажимное устройство (5.16.1.2), и помещают его таким образом, чтобы ударный боек находился под углом 90° к испытательной оси (5.4.2.1). Ударный боек ударяет испытуемый образец один раз на расстоянии от пальца ноги, как определено в таблице 7 (рисунок 20).

Таблица 7 - Расстояние до точки удара

Размеры обуви | Расстояние от точки удара до конца пальца | |

Британская система размеров | Французская система размеров | |

до 3 1/2 | 36 и ниже | 90 |

4-5 | 37 и 38 | 95 |

5 1/2-6 1/2 | 39 и 40 | 100 |

7-8 | 41 и 42 | 105 |

8 1/2-10 | 43 и 44 | 110 |

10 1/2 и выше | 45 и выше | 115 |

| ||

1 - точка удара; 2 - расстояние из таблицы 9; 3 - клин

Рисунок 20 - Точка удара

Под переднюю часть испытуемого образца помещают клин, чтобы предотвратить сдвиг обуви во время испытания.

Высота, с которой падает ударный боек на испытуемый образец (измеренная вертикально от точки удара), должна обеспечить энергию удара (100±2) Дж.

5.16.4 Результаты испытаний

После испытания восковую форму аккуратно извлекают из обуви и помещают на ровную горизонтальную поверхность.

Используя прибор с круговой шкалой (5.16.1.3), измеряют вертикальное расстояние от горизонтальной поверхности до точки максимальной деформации, находящейся на испытательной оси (5.4.2.1). Измеряют толщину вкладной стельки в области удара, используя прибор с круговой шкалой (5.16.1.3).

Вычитают это значение из полученного результата испытания.

5.17 Определение энергопоглощения материалов верха обуви в области лодыжки

5.17.1 Принцип

Испытуемый образец, взятый из области лодыжки верха обуви, подвергают испытанию на удар и измеряют примененную силу.

5.17.2 Аппаратура

5.17.2.1 Аппарат для испытания массой (5000±10) г ударяет вертикально по наковальне, центр тяжести падающей массы должен находиться над центром наковальни в течение всего испытания.

Для обеспечения кинетической энергии 10 Дж высота падения должна составлять 0,2 м.

5.17.2.2 Ударный боек

Ударная поверхность бойка из полированной стали с закругленными краями радиусом (5±1) мм и размерами 80х40 мм.

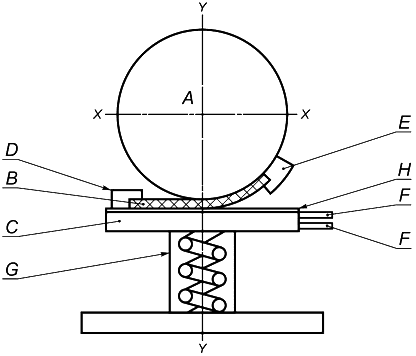

5.17.2.3 Наковальня высотой (175±25) мм, изготовленная из полированной стали, состоит из цилиндра с радиусом 25 мм, который в его верхней части округлен к полусферической форме также с 25-миллиметровым радиусом (рисунок 21). Наковальня должна быть закреплена в вертикальном положении и соединяться через пьезоэлектрический датчик нагрузки с твердым основанием, масса которого не менее 600 кг. Датчик должен быть предварительно нагружен и откалиброван.

1 - преобразователь силы; 2 - основание

Рисунок 21 - Наковальня и основание

5.17.2.4 Инструменты для измерения силы

Наковальня должна быть установлена таким образом, чтобы во время испытания вся сила проходила через чувствительную ось пьезоэлектрического датчика. Преобразователь силы должен быть откалиброван с диапазоном измерения не менее 120 кН и иметь порог чувствительности менее 0,1 кН. Выходной сигнал преобразователя силы должен быть обработан усилителем, и наибольшая сила должна быть зарегистрирована соответствующей аппаратурой.

5.17.2.5 Шаблоны изготавливают из соответствующего гибкого материала (например, ткани, овечьей шерсти, бумаги), способного к поддержанию формы и размера при испытании.

Шаблоны должны быть круглыми и иметь размеры в соответствии с таблицей 8. Соответствующей маркировкой или маленькими отверстиями на них отмечают центральную точку.

5.17.3 Отбор образцов

От каждой из трех пар обуви (маленького, среднего и большого размеров) заготавливают не менее двух испытуемых образцов (внутри и снаружи), чтобы обеспечить проведение не менее шести испытаний: три на внутренней стороне лодыжки и три на внешней стороне лодыжки.

5.17.4 Подготовка испытуемых образцов

Испытатель надевает обувь подходящего размера. В то время когда первый испытатель стоит свободно в вертикальном положении, второй испытатель отмечает с внутренней стороны верха обуви положение лодыжки по ее выступающей косточке. Подбирают шаблон подходящего размера (таблица 8) в зависимости от размера обуви. Прикладывают центр шаблона к центру области лодыжки и обрисовывают шаблон. Таким образом отмечают область испытуемого образца.

Испытуемый образец вырезают из верха обуви, включая все слои материалов, с добавленным краем не менее 1,0 см вокруг формы шаблона.

Примечание - Необязательно вырезать испытуемый образец с добавленным краем. Однако дополнительный край удобен при необходимости соединения слоев материалов верха обуви и при испытании близко к краю области лодыжки.

Применяемые защиты лодыжки в одной паре обуви необязательно должны быть одинаковой формы, но они должны соответствовать размерам, указанным в таблице 8.

Таблица 8 - Минимальный размер защиты лодыжки

Размер обуви | Минимальный диаметр, мм | |

Британская система размеров | Французская система размеров | |

6 1/2 и ниже | 40 и ниже | 56 |

7-9 | 41 к 43 | 60 |

9 1/2 и выше | 44 и выше | 64 |

5.17.5 Кондиционирование

Образцы обуви и испытуемые образцы кондиционируют в течение 24 ч при температуре (23±2)°С и относительной влажности (50±5)%.

5.17.6 Проведение испытаний

Испытуемый образец помещают наружной поверхностью вверх на наковальню таким образом, чтобы он накрывал центральную точку наковальни. Чтобы избежать влияния на результат испытаний, испытуемый образец фиксируют на наковальне тонкой сеточкой или тканью с отверстием диаметром 20-25 мм. Тонкую сеточку или ткань фиксируют с помощью ремней с затягивающим усилием 5-10 Н, контролируемым системой измерения силы.

Освобождают боек и регистрируют переданную силу, а также фиксируют любые повреждения испытуемого образца.

Испытуемый образец испытывают в каждой точке один раз.

5.17.7 Протокол испытаний

В протокол испытаний записывают наименьшую и наибольшую силы. Если конструкция заготовки верха обуви с внутренней и внешней сторон различается, то результаты испытаний записывают отдельно для внутренней и внешней сторон верха обуви. В протоколе отмечают любое повреждение испытуемых образцов.

6 Методы испытаний верха, подкладки и язычка

6.1 Определение толщины верха (для резиновой и полимерной обуви)

Толщину определяют в соответствии с ГОСТ ИСО 23529*, используя толщиномер с плоской измерительной площадкой диаметром (10,0±0,1) мм и измерительным усилием (1,0±0,1) Н. Толщина верха должна включать все соединенные текстильные слои.

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ ISO 23529. - .

6.2 Измерение высоты верха

6.2.1 Подготовка испытуемого образца

В качестве испытуемого образца используют готовую обувь.

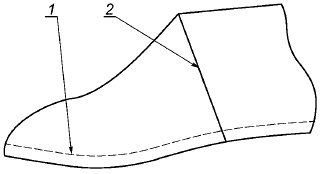

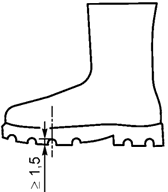

6.2.2 Высотой (мм) верха обуви является вертикальное расстояние между самой низкой точкой на стельке в области пятки и самой высокой точкой верха обуви (рисунок 22).

1 - верх обуви; 2 - стелька; 3 - подошва; 4 - самая нижняя точка на стельке в области пятки; 5 - высота верха

Рисунок 22 - Измерение высоты верха обуви

6.3 Определение прочности на разрыв верха, подкладки и/или язычка

Прочность на разрыв определяют одним из следующих методов:

- для кожи - [3];

- для ткани без покрытия и ткани с покрытием - [4], метод В.

Для ткани с покрытием и без покрытия используют наибольший по размеру, насколько возможно, испытуемый образец. Испытуемый образец должен быть шириной 25-50 мм, длиной 50-200 мм, с надрезом длиной 20 мм, который размещен по центру и параллельно длинным сторонам. Испытание проводят с постоянной скоростью 100 мм/мин. Для трикотажа и нетканых материалов используют наибольший испытуемый образец, который можно получить из готовой обуви.

6.4 Испытание материалов верха на растяжение

6.4.1 Общие требования

Свойства материалов верха обуви при растяжении определяют в соответствии с методами, указанными в таблице 9.

Таблица 9 - Свойства материалов верха обуви при растяжении

Вид материала | Метод испытания | Наименование показателя |

Кожа (из спилка) | ГОСТ Р ИСО 3376 | Прочность при разрыве |

Резина | 6.4.2 | Прочность при разрыве |

Полимер | ГОСТ ISO 4643 | Модуль упругости при 100% растяжении. Удлинение при разрыве |

| ||

6.4.2 Определение прочности верха резиновой обуви при разрыве

6.4.2.1 Аппаратура

Используют машину для испытания на растяжение с равномерной скоростью движения зажимов (100±10) мм/мин и устройством регистрации силы при разрыве испытуемого образца. Центральные точки двух зажимов машины должны располагаться в направлении прилагаемой силы, передние края должны быть перпендикулярны направлению прилагаемой силы, зажимы должны находиться в одной плоскости. Конструкция и дизайн внутренних поверхностей зажимов должны быть такими, чтобы при максимальной нагрузке, применяемой при испытании, испытуемые образцы не выскальзывали из зажимов. Ширина зажимов должна быть больше ширины испытуемого образца.

6.4.2.2 Испытуемые образцы

Испытуемые образцы вырубают из верха обуви, выше союзки, шириной 25 мм и длиной не менее 75 мм (расстояние между зажимами машины для испытания на растяжение).

Вырубают три испытуемых образца (два в одном направлении и один в поперечном относительно первых). Если высота обуви не позволяет вырубить испытуемый образец, чтобы обеспечить свободную длину 75 мм между зажимами, используют свободную длину 25 мм.

6.4.2.3 Проведение испытаний

Испытуемый образец закрепляют в машине для испытания на растяжение, приводят машину в действие до разрыва испытуемого образца и записывают самое большое значение приложенной силы.

6.4.2.4 Обработка результатов

За результат испытания при определении прочности верха резиновой обуви на разрыв, Н, принимают среднее арифметическое значение результатов испытаний трех испытуемых образцов. Записывают размеры испытанных образцов.

6.5 Определение сопротивления верха к изгибу

6.5.1 Общие требования

Сопротивление верха обуви к изгибу определяют методами в зависимости от материала верха:

- 6.5.2 - для резины (испытуемый образец должен включать все связанные текстильные слои);

- ГОСТ ISO 4643, приложение В - для полимеров (испытание проводят при температуре минус 5°С).

6.5.2 Определение сопротивления верха резиновой обуви к изгибу

6.5.2.1 Аппаратура

Микрометр с круговой шкалой, с точностью измерения до 0,1 мм.

Машина для испытания на изгиб состоит из неподвижной части с зажимами шириной 25 мм для удержания одного конца образца и подвижной части, совершающей возвратно-поступательные движения для удержания другого конца образца.

Неподвижная часть машины должна быть установлена таким образом, чтобы ее движение было в том же направлении и в той же плоскости, что и центральная линия зажимов. Движение должно быть отрегулировано таким образом, чтобы движущаяся часть приближалась к неподвижной части на расстояние (13±1) мм и удалялась от нее на расстояние (57±1) мм.

Двигатель, приводящий в действие движущуюся часть, должен иметь постоянную скорость для обеспечения 340-400 изгибов в минуту, достаточную для изгиба 6 или желательно 12 образцов при одновременном испытании.

Для снижения вибрации машины испытуемые образцы делят на две равные группы так, чтобы одна группа изгибалась, другая - выпрямлялась. Зажимы должны прочно удерживать испытуемые образцы в течение всего времени испытания. Для каждого образца должно быть предусмотрено индивидуальное приспособление.

Оборудование для испытаний должно находиться в помещении, в котором отсутствует озон.

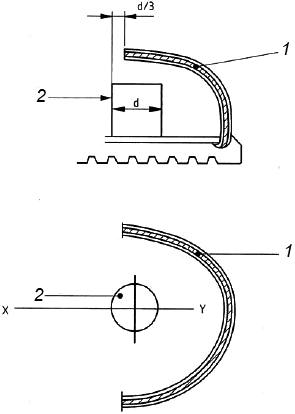

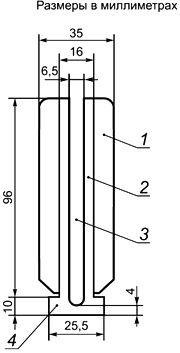

6.5.2.2 Испытуемый образец вырезают из самой тонкой части верха обуви, имеющей наименьшее количество слоев ткани. Испытуемый образец должен иметь размеры в соответствии с рисунком 23.

Рисунок 23 - Испытуемый образец для испытания на изгиб

Толщину измеряют в каждом углу и в центре испытуемого образца микрометром с круговой шкалой рассчитывают медиану пяти измерений и записывают значение толщины для каждого образца с точностью до 0,1 мм.

6.5.2.3 Крепление испытуемых образцов

Образец крепят симметрично главной оси так, чтобы слой резины был с внешней стороны. В сложенном виде вставляют один конец образца в неподвижную часть машины так, чтобы центральная ось образца находилась в центре между неподвижным и подвижным зажимами при их максимальном удалении друг от друга. Оба конца образца должны быть выровнены по кромкам зажимов. Для удобства концы образца можно пометить по точкам изгиба для того, чтобы правильно выровнять их в зажимах. Концы образца фиксируют в зажимах. Важно, чтобы образец был в ненапряженном состоянии.

На рисунке 24 показано расположение зажимов с образцом во время цикла изгиба.

1 - неподвижные зажимы; 2 - центр направляющих штифтов (диаметром приблизительно 6 мм); 3 - клиновидные концы испытуемого образца; 4 - центральная ось испытуемого образца; 5 - зажим, совершающий возвратно-поступательное движение

Рисунок 24 - Зажимы с установленным образцом во время цикла изгиба

6.5.2.4 Проведение испытаний

Выполняют установленное количество циклов изгиба. Записывают количество полных циклов изгиба, используя счетчик, установленный на перемещающемся зажиме. Возвратно-поступательное движение зажима считают одним циклом изгиба. Испытания проводят при температуре окружающей среды (23±2)°С.

Удаляют испытуемый образец из зажимов и проверяют наличие трещин и отверстий.

6.5.2.5 Обработка результатов

Для каждого образца записывают количество циклов изгиба, толщину образца, наличие или отсутствие отверстий или трещин, определяемых визуально.

6.6 Определение паропроницаемости кожи

Паропроницаемость кожи определяют в соответствии с ГОСТ Р ИСО 14268.

6.7 Определение пароемкости кожи

Определение пароемкости кожи - в соответствии с ГОСТ ISO 17229.

6.8 Определение количества водяного пара

Определение количества водяного пара - в соответствии с ГОСТ Р ИСО 14268 или ГОСТ ISO 17229.

6.9 Определение значения рН

Определение значения рН кожи (верх, подкладка, язычок, стелька или вкладная стелька) - в соответствии с ГОСТ Р 53242.

6.10 Определение сопротивления верха гидролизу

Сопротивление верха гидролизу определяют в соответствии с ГОСТ ISO 5423 (приложение В), после подготовки и кондиционирования образцов - в соответствии с ГОСТ ISO 5423 (приложение Е). Испытуемые образцы должны включать любой связанный текстильный слой.

6.11 Определение содержания хрома VI

Определение содержания хрома VI кожи (верх, подкладка, язычок, стелька или вкладная стелька) в соответствии с ГОСТ ISO 17075.

Если обувь включает различные виды кожи, то каждый вид кожи должен быть проверен отдельно, независимо от того, находится он в контакте с кожей человека или нет.

6.12 Определение сопротивления подкладки и вкладной стельки к трению

Определение сопротивления подкладки и вкладной стельки к трению - в соответствии с ГОСТ ISO 17704*.

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р ИСО 17704. - .

6.13 Определение водопроницаемости и влагоемкости верха

6.13.1 Принцип

Испытуемый образец частично погружают в воду и изгибают на испытательном аппарате, моделируя условия изнашивания. Определяют:

a) влагоемкость, %, за 60 мин испытания;

b) массу воды, г, прошедшую через испытуемый образец за 60 мин испытания.

6.13.2 Оборудование

6.13.2.1 Испытательный аппарат, включающий:

- два цилиндра диаметром 30 мм, изготовленные из инертного твердого материала, располагаемые горизонтально, на одной оси. Один цилиндр закреплен, другой двигается вдоль общей оси;

- электродвигатель, придающий цилиндру возвратно-поступательное движение со скоростью 50 циклов/мин. Максимальное расстояние между цилиндрами составляет 40 мм;

- резервуар с дистиллированной водой, в который погружают испытуемый образец;

- металлические пластины, используемые в качестве нагрузки (1 Н или 2 Н) на впитывающую ткань;

- зажимы в форме кольца для закрепления узких краев испытуемого образца на смежных концах цилиндров так, чтобы образец образовывал "впадину".

6.13.2.2 Впитывающая ткань, используемая для поглощения воды, проходящей через испытуемый образец. Перед испытанием новую впитывающую ткань необходимо выстирать.

Примечание - Для испытания используют хлопчатобумажную махровую ткань плотностью ~300 г/м и размером 120х40 мм.

6.13.2.3 Весы с точностью измерения до 0,001 г.

6.13.2.4 Часы с точностью измерения 1 мин.

6.13.3 Подготовка испытуемых образцов

Из верха обуви вырезают прямоугольный испытуемый образец размером 75х60 мм. Для образцов из кожи и материалов с покрытием лицевая поверхность должна быть обработана шлифовальной бумагой зернистостью 180. Для шлифования испытуемый образец помещают на твердую пластину и проводят 10 раз шлифовальной бумагой с нагрузкой 10 Н на расстояние 100 мм.

Перед использованием впитывающую ткань кондиционируют в тех же условиях, что и испытуемый образец.

Чтобы избежать утечки воды через зажимы, особенно при испытании тонких или легких материалов, герметизируют образцы вдоль краев герметиком шириной 1-2 мм.

6.13.4 Проведение испытаний

Регулируют аппарат таким образом, чтобы в дальнейшем придать испытуемому образцу сжатие на 7,5%. Взвешивают испытуемый образец с точностью до 0,001 г и записывают массу .

Испытуемый образец в аппарате закрепляют наружной поверхностью к воде. Испытуемый образец крепят на максимальном расстоянии между цилиндрами, оборачивая его вокруг их смежных концов, чтобы образовалась "впадина". Для удаления сгибов удерживают испытуемый образец между цилиндрами под небольшим напряжением. На каждом цилиндре кольцевыми зажимами крепят приблизительно 10 мм от длины образца. Кольцевые зажимы располагают к краям цилиндров. Взвешивают впитывающую ткань и записывают ее массу . Сворачивают ткань в форме цилиндра длиной 40 мм и сразу помещают во "впадину", сформированную испытуемым образцом. Затем на эту ткань помещают металлическую пластину.

Устанавливают уровень воды в резервуаре на 10 мм ниже верха цилиндров.

Включают электродвигатель. Испытание проводят в течение 60 мин и выключают двигатель. Снимают металлическую пластину. Вынимают впитывающую ткань, предварительно промокнув ею воду на дне "впадины". Взвешивают ткань и фиксируют значение массы - .

Снимают испытуемый образец с цилиндров, стряхивают с образца излишки воды, взвешивают и фиксируют значение массы - .

6.13.5 Обработка результатов

Вычисляют водопроницаемость , г, по формуле:

![]() , (5)*

, (5)*

____________________

* Нумерация соответствует оригиналу. Здесь и далее. - .

где - начальная масса впитывающей ткани, г;

- окончательная масса впитывающей ткани, г.

Вычисляют влагоемкость , %, по формуле:

![]() , (6)

, (6)

где - начальная масса испытуемого образца, г;

- окончательная масса испытуемого образца, г.

6.14 Определение сопротивления верха обуви порезу

6.14.1 Подготовка испытуемых образцов

Отбирают три образца (см. таблицу 1). Из защитной области каждого из трех образцов заготавливают по два испытуемых образца размером 100х80 мм.

Выполняют одно испытание на каждом испытуемом образце в защитной области (ГОСТ Р ЕН ИСО 20345).

Примечание - Если ширина испытуемого образца, взятого из защитной области, меньше требуемой, то вырезают несколько испытуемых образцов, чтобы выполнить пять порезов для каждого испытания.

(Поправка. ИУС N 12-2016).

6.14.2 Испытания проводят в соответствии с методом по ГОСТ EN 388.

(Поправка. ИУС N 12-2016).

7 Методы испытаний стелек, в том числе вкладных

7.1 Определение толщины

Разрубают подошву в области пучков и измеряют толщину стельки, используя градуированный оптический прибор с ценой деления 0,1 мм.

7.2 Определение абсорбции и десорбции

7.2.1 Принцип

Испытуемый образец помещают на влажную платформу и подвергают многократному изгибу под заданным давлением (таким же образом, как стелька обуви изгибается во время ходьбы). По окончании испытания определяют абсорбцию и десорбцию стелек.

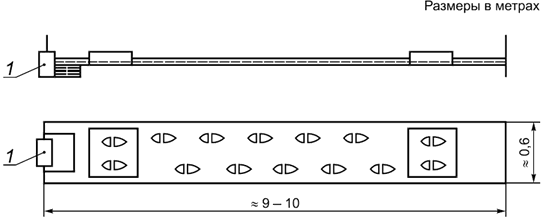

7.2.2 Аппаратура

7.2.2.1 Аппарат для испытания состоит из (см. рисунок 25):

- медный ролик;

- испытуемый образец;

- платформа;

- зажим на платформе;

- зажим на медном ролике;

- устройство подачи воды;

- средство прижима платформы;

- хлопковая марля

Рисунок 25 - Схема испытательного аппарата (пример)

- медного ролика () диаметром 120+1 мм и шириной 50+1 мм, находящегося над испытуемым образцом (

);

- платформы () с шероховатой верхней поверхностью и с достаточной перфорацией, обеспечивающей влажность ее поверхности. Верхняя поверхность платформы (

) покрыта полосой хлопковой марли, состоящей из 50% хлопка и 50% полиамида с массой на единицу площади (60,5±2) г/м

;

- зажима (), удерживающего один узкий край испытуемого образца (

) в горизонтальном положении на платформе (

);

- зажима (), удерживающего другой узкий край испытуемого образца на ролике параллельно его оси. Зажим слегка натягивает испытуемый образец, который поджимается слабой пружиной, находящейся под платформой (

);

- устройства подачи и слива воды () через платформу (

);

- средства () прижима платформы, обеспечивающего прижим испытуемого образца вместе с роликом силой (80±5) Н.

7.2.2.2 Средство перемещения оси ролика с возвратно-поступательным движением вдоль оси ![]() , с амплитудой 50+2 мм от точки, находящейся непосредственно над серединой испытуемого образца, с частотой (20±1) циклов/мин. Движение оси заставляет ролик перемещаться назад и вперед вдоль испытуемого образца, поднимая один его конец и сгибая испытуемый образец, придавая ему форму ролика.

, с амплитудой 50+2 мм от точки, находящейся непосредственно над серединой испытуемого образца, с частотой (20±1) циклов/мин. Движение оси заставляет ролик перемещаться назад и вперед вдоль испытуемого образца, поднимая один его конец и сгибая испытуемый образец, придавая ему форму ролика.

7.2.2.3 Пресс-резак для заготовки испытуемых образцов размерами (110±11)х(40±1) мм.

7.2.2.4 Весы с точностью измерения до 0,001 г.

7.2.2.5 Часы с точностью измерения до 1 с.

7.2.2.6 Силиконовая смазка или подходящий адгезив.

7.2.3 Отбор и кондиционирование образцов

При испытании готовой обуви испытуемый образец заготавливают из передней части стельки в продольном направлении. Для листовых материалов испытуемые образцы заготавливают в двух взаимно перпендикулярных направлениях.

Размер испытуемых образцов - (110±11)х(40±1) мм.

Если испытуемые образцы слишком толстые для зажимов, уменьшают их толщину в области зажима, удаляя поверхность, которая не контактирует с ногой. Смазывают края испытуемого образца небольшим количеством силикона или подходящего адгезива, чтобы предотвратить попадание воды через них.

7.2.4 Проведение испытаний

Испытуемый образец взвешивают с точностью до 0,001 г и записывают массу .

Помещают хлопковую марлю на платформу (). На платформу (

), покрытую хлопковой марлей, помещают испытуемый образец той его стороной, которая контактирует с ногой. Закрепляют узкие края испытуемого образца на платформе и ролике и прикладывают силу (80±5) Н.

На платформу подают воду потоком со скоростью (7,5±2,5) см/мин.

Включают аппарат и отмечают время запуска.

Испытание проводят в течение 1 ч и останавливают подачу воды за 1 мин до остановки аппарата.

Вынимают испытуемый образец, взвешивают с точностью до 0,001 г и записывают массу .

Оставляют испытуемый образец на 24 ч на плоской водонепроницаемой поверхности при нормальных условиях: температуре (23±2)°С и относительной влажности (50±5), затем повторно его взвешивают с точностью до 0,001 г и записывают массу .

7.2.5 Обработка результатов

7.2.5.1 Определение абсорбции

Абсорбцию, мг/см, вычисляют по формуле:

![]() , (7)

, (7)

где - начальная масса испытуемого образца, мг;

- окончательная масса испытуемого образца, мг;

- площадь испытуемого образца, см

.

Абсорбцию вычисляют с точностью до 1 мг/см.

(Поправка. ИУС N 12-2016).

7.2.5.2 Определение десорбции

Десорбцию, %, вычисляют по формуле:

![]() , (8)

, (8)

где - начальная масса испытуемого образца, г;

- окончательная масса испытуемого образца, г;

- масса восстановленного испытуемого образца, г.

Десорбцию вычисляют с точностью до 1%.

(Поправка. ИУС N 12-2016).

7.2.6 Протокол испытаний

Протокол испытаний включает: