ГОСТ EN 388-2012

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Система стандартов безопасности труда

СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ РУК. ПЕРЧАТКИ ЗАЩИТНЫЕ ОТ МЕХАНИЧЕСКИХ ВОЗДЕЙСТВИЙ

Технические требования. Методы испытаний

Occupational safety standards system. Personal protective means of hands. Protective gloves against mechanical risks. Technical requirements. Test methods

МКС 13.340.40

Дата введения 2013-09-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Всероссийский научно-исследовательский институт сертификации" (ОАО "ВНИИС") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 15 ноября 2012 г. N 42)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2012 г. N 1802-ст межгосударственный стандарт ГОСТ EN 388-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2013 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 388:2003* "Перчатки для защиты от механических повреждений" ("Protective gloves against mechanical risks", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Европейский стандарт разработан Европейским комитетом по стандартизации (CEN) в соответствии с мандатом, предоставленным Европейской комиссией и Европейской ассоциацией свободной торговли (EFTA), и реализует существенные требования безопасности Директивы 89/686/ЕЕС.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

Настоящий стандарт подготовлен на основе применения ГОСТ Р ЕН 388-2009*

________________

* Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2012 г. N 1802-ст ГОСТ Р ЕН 388-2009 отменен с 1 сентября 2013 г.

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Май 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт устанавливает требования к перчаткам, защищающим от механических воздействий, в том числе от истирания, проколов, порезов, разрывов, а также методы испытаний, маркировку и информацию, предоставляемую изготовителем.

Методы испытаний, описанные в настоящем стандарте, также применимы к нарукавникам, которые представляют собой иное средство защиты, чем перчатки или одежда.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

EN 420, General requirements for gloves (Общие требования к перчаткам)

EN ISO 12947-1, Textile - Determination of the abrasion resistance of fabrics by Martindale method - Part 1: Martindale abrasion testing apparatus (Текстиль. Определение прочности на истирание тканей методом Мартиндейла. Часть 1. Прибор для испытания прочности на истирание по Мартиндейлу)

EN ISO 13997, Protective clothing - Mechanical properties - Determination of resistance to cutting by sharp objects (Одежда защитная. Механические характеристики. Определение стойкости к разрезанию острыми предметами)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 перчатка, защищающая от механических воздействий (protective glove against mechanical risks): Перчатка, обеспечивающая защиту по крайней мере от одного из механических воздействий, таких как истирание, порез, прокол.

Примечание - Сопротивление раздиру несет информацию о стойкости перчатки к механическим воздействиям, но оно не является показателем защиты от конкретных рисков. Высокий уровень считается лучшим, низкий уровень требуется при возможном соприкосновении с движущимся механизмом или изделием.

3.2 перчатка, обеспечивающая особую защиту (glove providing a specific protection): Перчатка, которая обеспечивает улучшенную защиту всей руки или ее части.

3.3 серия (партия) перчаток (glove series): Тип перчатки из одного материала в кистевой части, различаться могут только размеры, длина, цвет и левая/правая.

3.4 рука (arm): Часть тела от кончиков пальцев до плеча.

4 Технические требования

Общие технические требования к перчаткам для защиты от механических воздействий должны соответствовать EN 420.

Перчатки, защищающие от механических воздействий, должны соответствовать эксплуатационному уровню 1 или выше хотя бы по одному из свойств (стойкость к истиранию, порезу, разрыву, проколу), определенному согласно минимальным требованиям для каждого уровня, приведенным в таблице 1.

Примечание - Перчатки, отвечающие требованиям по сопротивлению проколу, не могут защищать от остро заточенных предметов, таких как иглы для подкожных инъекций.

Таблица 1 - Эксплуатационные уровни

Испытание | Уровень 1 | Уровень 2 | Уровень 3 | Уровень 4 | Уровень 5 |

6.1 Стойкость к истиранию (число циклов) | 100 | 500 | 2000 | 8000 | - |

6.2 Сопротивление порезу (индекс) | 1,2 | 2,5 | 5,0 | 10,0 | 20,0 |

6.3 Сопротивление раздиру (Н) | 10 | 25 | 50 | 75 | - |

6.4 Стойкость к проколу (Н) | 20 | 60 | 100 | 150 | - |

5 Отбор и кондиционирование образцов

5.1 Все образцы различных видов перчаток вырезают из ладонной части изделий.

5.2 При необходимости испытанию подвергают образцы из других частей перчаток.

5.3 Перчатки выдерживают в следующих условиях:

температура - (23±2)°С;

относительная влажность воздуха - (50±5)%;

время выдержки - 24 ч.

Рекомендуется проводить испытания в вышеуказанных условиях.

5.4 При проведении испытаний в других условиях их следует начинать в течение 5 мин после кондиционирования.

5.5 Если специальное применение изделия требует испытаний в других условиях, что отвечает его производству или применению, проводят дополнительные испытания и представляют полное описание результатов в протоколе и журнале.

6 Методы испытаний

6.1 Стойкость к истиранию

6.1.1 Принцип действия

Круглые образцы материала подвергают трению за счет приложения определенного усилия в результате кругового движения в одной плоскости.

Стойкость к истиранию определяют количеством циклов, необходимых для образования сквозного отверстия.

6.1.2 Абразивный материал

Абразивный материал должен отвечать следующим требованиям:

a) основа: основа должна быть выполнена из бумаги надлежащего качества весом не менее 125 г/м±5%;

b) клей: клей должен быть водорастворимым, хорошего качества и подходить для данного применения;

c) абразивный материал: используемое стекло должно быть хорошего качества, подходить для данного применения и отвечать требованиям гранулометрического анализа, приведенным в таблице 2.

Таблица 2 - Гранулометрический анализ для абразивного материала

Требования | Отверстие сита, мкм |

Должно пройти полностью | 212 |

Должно быть задержано не более 25% | 180 |

Должно быть задержано не менее 50% | 125 |

Должно пройти не более 5% | 106 |

Стеклянная шлифовальная шкурка должна иметь следующие характеристики:

1) разрывное усилие, не менее:

в направлении обработки - 392 Н/50 мм;

в поперечном направлении - 215 Н/50 мм;

2) масса стеклянной шлифовальной шкурки должна составлять 300 г/м±10%.

6.1.3 Аппаратура

Для проведения испытания используют прибор типа, описанного в EN ISO 12947-1 (прибор для испытания прочности на истирание по Мартиндейлу). Усилие, прилагаемое к образцу, должно составлять (9±0,2) кПа.

Примечание - Более детальное описание прибора приведено в EN ISO 12947-1. Прибор с номером модели 3 (4 места) применим для данного испытания.

6.1.4 Образцы для испытания

Образцы для испытания отбирают из четырех перчаток одной и той же партии. Если образец для испытания состоит из нескольких несвязанных слоев, испытание проводят на каждом слое. Классификация основывается на сумме числа циклов, определенных для всех слоев.

6.1.5 Методика проведения испытания

Подготовка прибора

A. Общее

Проверяют параллельность верхней пластины и стола для испытания на истирание (абразивного стола). Вставляют счетчик через подшипник оси и регулируют верхнюю пластину, поворачивая вручную приводной вал. Смещение иглы счетчика по поверхности абразивного стола должно находиться в пределах ±0,05 мм.

При использовании машин, в которых держатели образцов соединены с нагрузкой с помощью шпинделей, требуется осуществить сборку всех держателей, поместив их на соответствующие абразивные столы и вставив шпиндели. Для измерения зазора между рабочей поверхностью держателя образца и столом используют калибр толщины. Зазор не должен превышать 0,05 мм. Покачивают шпиндель туда и обратно и вновь проверяют зазор с помощью калибра толщины. Во избежание повреждения абразивного стола и металлических вставок не следует запускать машину при наличии контакта металлических вставок с непокрытым абразивным столом.

B. Крепление образцов для испытания

Устанавливают ободок держателя образцов на соответствующее место крепежной пластины, предусмотренной в основании машины. Тщательно без напряжения при нагрузке 10 кг в течение 5 мин закрепляют и центрируют образец для испытаний на металлических вставках с помощью двусторонней изоляционной ленты. Двусторонняя изоляционная лента обеспечивает тщательное сцепление, предотвращает ослабление образца и появление воздушных пузырьков.

Держатель с образцом и металлической вставкой должен быть прочно закреплен на крепежной пластине, а резьбовые соединения винтов не должны пересекаться. Завинчивают винты двумя руками для обеспечения постоянного вертикального давления на блок и прижима его к крепежной пластине.

При правильном выполнении этой операции образец будет надежно закреплен в держателе, не смят и готов к испытаниям.

C. Крепление абразивного материала

_______________

Примером соответствующего самоклеящегося абразивного материала является OAKEY Glass Quility Cabinet Paper Grade F2, Grit 100. Эта информация предоставлена СЕН/ТК 162 для удобства пользователей настоящего стандарта. Может быть использован иной абразивный материал, который обеспечивает подобные результаты.

Надежно закрепляют абразивный материал двусторонней изоляционной лентой. Он должен располагаться на поверхности ровно и плоско. Проверку правильности расположения абразивного материала осуществляют с помощью груза, входящего в комплект поставки машины. Затем надевают и ровно закрепляют фиксирующую раму с помощью винтов, расположенных в ее противоположных углах (по диагонали). Абразивный материал надежно закрепляют без складок и морщин.

D. Крепление держателей образцов

Крепят держатели образцов на верхней пластине под давлением (9±0,2) кПа и включают машину.

Периодически держатель образца останавливают для определения окончания испытания. Перед возвращением держателя образца на прежнее место подтягивают его.

Если испытание прерывают на значительный промежуток времени (например, на всю ночь или на выходные), вынимают образцы из держателей и кладут рабочей стороной вверх. Накрывают образцы чистой перфокартой или тканью.

E. Метод оценки

Каждое испытание выполняют с новым абразивным материалом. Начинают испытание и проверяют образцы через каждые 100 циклов. При отсутствии разрывов продолжают испытание до 500 циклов (эксплуатационный уровень 2). Если разрывов все еще нет, продолжают испытание до достижения следующего эксплуатационного уровня, указанного в таблице 1. Осматривают образцы после прохождения определенного количества циклов для каждого эксплуатационного уровня.

При каждом осмотре проводят очистку образцов и абразивного материала с помощью чистого сжатого воздуха и подтягивают держатели, прежде чем вставить их в машину.

При обнаружении разрывов в процессе осмотра образцов на данном эксплуатационном уровне образцы оценивают как соответствующие предшествующему (более низкому) эксплуатационному уровню.

Если разрыв произошел на расстоянии 2 мм от края одного образца или образец порвался, этот образец удаляют и испытание повторяют. Если в повторном испытании хотя бы один образец был разрушен, фиксируют наименьшее значение для образцов, которые прошли испытание.

6.2 Прочность на порез

Примечание - Настоящее испытание неприменимо к перчаткам, изготовленным из очень твердых материалов, например кольчужных.

6.2.1 Принцип

Образцы надрезают вращающимся плавающим круглым лезвием, которое движется под определенной нагрузкой.

6.2.2 Оборудование

Оборудование состоит из (см. рисунки 1, 2, 3):

a) испытательного стенда, обеспечивающего горизонтальное движение вращающемуся плавающему круглому лезвию. Горизонтальный ход составляет 50 мм, при этом лезвие вращается в направлении, противоположном ходу стенда. Результирующая синусоидальная скорость лезвия составляет не более 10 см/с;

b) груза, приложенного к лезвию с силой (5±0,05) Н;

c) круглого лезвия диаметром (45±0,5) мм, толщиной (3±0,3) мм, имеет угол режущей части от 30° до 35° (рисунок 3). Лезвие изготовляют из вольфрамовой стали твердостью от 740 до 800 HV;

_______________

Подходящим для данного испытания является лезвие OLFA RB диаметром 45 мм (изготовитель OLFA CORPORATION, Осака 537, Япония).

d) опоры из электропроводящей резины твердостью (80±3) IHRD, на которой размещают образец для испытания;

e) зажимной рамы для образцов в соответствии с рисунком 1;

f) автоматической системы обнаружения момента пореза;

g) счетчика циклов, отградуированного с точностью до десятых долей оборота.

6.2.3 Образец для испытания

Образец для испытания представляет собой полоску шириной (60±6) мм и длиной (100±10) мм, вырезанную из области ладони перчатки по диагонали. В случае если образец состоит из нескольких не связанных между собой слоев, испытание образца проводят на всех слоях вместе.

|

1 - отсек двигателя и электронной аппаратуры распознавания; 2 - колесо и ведущий стержень; 3 - система трения; 4 - штанги; 5 - приспособление для испытательного образца; 6 - дисковый резак; 7 - зубчатая рейка; 8 - опорная пластина; 9 - счетчик; 10 - образец; 11 - изолированная опора; 12 - токопроводящая резина; 13 - алюминиевая фольга; 14 - фильтровальная бумага; 15 - верхняя часть; а - альтернативное движение лезвия

Рисунок 1 - Прибор для испытания прочности защитных перчаток на порез

|

1 - по основе (продольное направление); 2 - по утку (поперечное направление)

Рисунок 2 - Контрольные размеры образца для испытания

|

Рисунок 3 - Характеристики круглого лезвия для испытания

6.2.4 Контрольный образец

Размеры контрольного образца совпадают с размерами образца для испытания, вырезанного из парусины, со свойствами, указанными в 6.2.5.

_______________

Такая парусина LEM 6 coton ecru изготовляется фирмой Collamis, BP 3, F-59930 LA CHAPELLE D'ARMENTIERES.

Эта информация предоставлена СЕН/ТК 162 для удобства пользователей настоящего стандарта. Может быть использовано иное изделие, которое обеспечивает подобные результаты.

6.2.5 Парусина

Ткань, основа/уток - хлопчатобумажный штапель с необработанным краем.

Линейная масса основы/утка - 161 текс.

Крученая основа: двойная крученая нить s 280 т/м;

одиночная нить z 500 т/м.

Крученый уток - обладает теми же свойствами, что и основа.

Основа - 18 нитей на см.

Уток - 11 нитей на см.

Извив по основе - 29%.

Извив по утку - 4%.

Предел прочности на растяжение:

основа - 1400 Н;

уток - 1000 Н.

Поверхностная плотность - 540 г/м.

Толщина - 1,2 мм.

Контрольный образец вырезают по диагонали к нити основы. Дополнительная информация приведена в приложении А.

6.2.6 Проведение испытаний

На резиновую основу кладут алюминиевую фольгу толщиной 1 мм, покрытую листом фильтровальной бумаги плотностью (65±5) г/м и толщиной менее 0,1 мм.

Назначением этого листа является сокращение перемещения образцов во время испытания и предотвращение неожиданных порезов, возникающих из-за наличия стальных нитей в некоторых тканях или зазоров в структуре некоторых тонких тканей. Не растягивая, кладут контрольный образец поверх фольги в зажимную раму.

Зажимная рама расположена на столе. Опускают рычаг, удерживающий лезвие, на контрольный образец.

Перед испытанием заточку ножа проверяют следующим образом: при появлении надреза на контрольном образце записывают число циклов (С). При ожидаемом эксплуатационном уровне менее 3 число оборотов должно быть от 1 до 4, при ожидаемом эксплуатационном уровне, равном или выше 3, число оборотов должно быть от 1 до 2.

Если число циклов менее 1, остроту лезвия следует сократить за счет проведения порезов на трех слоях контрольной ткани или на другом материале, устойчивом к порезам.

Образец для испытания подвергают тому же испытанию, при этом также записывают число циклов ().

На каждом образце для испытания проводят пять измерений. Порядок каждого испытания:

- испытание на контрольном образце;

- испытание на образце для испытаний;

- испытание на контрольном образце.

Если результат оказывается промежуточным между эксплуатационными уровнями, повторяют испытание, используя новое лезвие. Записывают наименьший результат.

Для особо прочных материалов, если после проведения на контрольном образце первых последовательных испытаний число циклов более 3, лезвие меняют. Последовательность испытаний повторяют дважды, каждый раз с новым лезвием, и рассчитывают индекс в соответствии с 6.2.7. Окончательное значение индекса

- это минимальное значение испытаний двух образцов.

Примечание - Альтернативный метод испытания особо прочных материалов приведен в EN ISO 13997. Метод может быть использован при условии, что результаты испытаний сопоставимы с приведенным выше методом. В таблице 3 приведено соответствие между наибольшим эксплуатационным уровнем по вышеприведенному методу и результатами по EN ISO 13997. Однако приведенные результаты еще требуют подтверждения.

Таблица 3 - Сравнение эксплуатационных уровней по настоящему стандарту и EN ISO 13997

Эксплуатационные уровни в соответствии с настоящим стандартом | Режущая нагрузка по EN ISO 13997 |

4 |

|

5 |

|

6.2.7 Расчет результатов испытаний

Результаты испытаний представляют в виде таблицы 4.

Таблица 4 - Расчет индекса

Последо- |

|

|

|

|

1 | ||||

2 | ||||

3 | ||||

4 | ||||

5 |

есть среднее значение циклов для контрольного образца до и после разреза образца для испытания

и рассчитывается следующим образом:

![]() . (1)

. (1)

Для каждого образца для испытания рассчитывают окончательный индекс :

![]() , (2)

, (2)

где

![]() . (3)

. (3)

Минимальное значение равно 1, если

равно 0.

является безразмерной величиной.

В отчете приводят 10 значений индекса . Эксплуатационный уровень определяют как наименьшее рассчитанное значение двух индексов.

6.3 Испытание на раздир

6.3.1 Принцип

Сопротивление раздиру определяют как усилие, необходимое для раздира прямоугольного образца для испытания, предварительно наполовину надрезанного по длине.

6.3.2 Оборудование

При испытании следует использовать только приборы для испытания на раздир, оснащенные малоинерционными системами измерения силы.

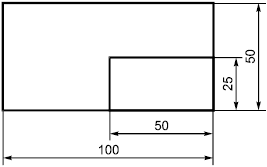

6.3.3 Образец для испытания

Размеры образца для испытания указаны на рисунке 4. Размер образца для испытания составляет (100±10) мм х (50±5) мм. В продольном направлении на расстоянии (25±2,5) мм от края делают надрез длиной (50±5) мм. Последний миллиметр надреза выполняют острым, не использовавшимся ранее лезвием перпендикулярно к поверхности образца.

|

Рисунок 4 - Размеры образца для испытания

6.3.4 Заправка образца для испытания

20 мм каждой полоски, получившейся в результате предварительного надреза (см. рисунок 5), закрепляют в приборе для испытания на раздир с помощью зажимов с шагом 10 мм так, чтобы обеспечить направление раздира, параллельное продольной стороне образца для испытания.

|

Рисунок 5 - Образец, подготовленный для испытания

6.3.5 Метод испытания

6.3.5.1 Силу раздира фиксируют записывающим устройством Х-У при скорости, равной (100±10) мм/мин. Образец при этом раздирается полностью. Следует отметить, что в некоторых случаях направление раздира может быть непараллельным продольной стороне образца.

6.3.5.2 Если образец для испытания полностью не разорвался при усилии свыше 75 Н, испытание можно остановить. Записывают максимальное достигнутое усилие.

6.3.5.3 Испытание одного вида перчаток проводят на образцах, вырезанных из четырех различных перчаток одной и той же партии. В случае если образец для испытания состоит из нескольких несвязанных слоев, испытание проводят на каждом слое отдельно, а окончательный результат определяют, исходя из наибольшего полученного значения.

6.3.5.4 Испытание проводят на двух образцах, вырезанных в направлении от манжеты к кончикам пальцев перчаток, и на двух образцах - в направлении поперек ладони (см. рисунок 6).

|

Рисунок 6 - Направление выреза образцов для испытания

6.3.5.5 Результатом каждого испытания на раздир считают максимальное зафиксированное значение, а окончательным результатом считают наименьшее из значений, полученных на четырех образцах.

6.4 Прочность на прокол

6.4.1 Принцип

Сопротивление проколу определяют как усилие, приложенное к стальной игле определенных размеров, необходимое для прокола образца для испытания, находящегося в удерживающем устройстве.

6.4.2 Оборудование

Оборудование для испытания на сопротивление проколу состоит из:

- малоинерционного прессовочного инструмента, оснащенного динамометром со шкалой от 0 до 500 Н;

- стальной иглы марки 60 HRC Rockwell, центрированной по оси инструмента, заточенной в соответствии с размерными требованиями, приведенными на рисунке 7;

- устройства для крепления образца для испытания, центрированного по оси инструмента (см. рисунок 8).

6.4.3 Образец для испытания

Вырезают круглый образец диаметром не менее 40 мм таким образом, чтобы швы, усилители или утолщения находились вне зоны зажима или перфорации. В случае если образец состоит из нескольких не связанных между собой слоев, испытание проводят на всех слоях одновременно.

|

Рисунок 7 - Игла

|

Рисунок 8 - Устройство для крепления образца

6.4.4 Метод испытания

a) зажимают образец для испытания в центре удерживающего устройства лицевой стороной к игле;

b) опускают иглу на образец для испытания со скоростью 100 мм/мин и поднимают вверх со смещением 50 мм от образца. Записывают наибольшее значение силы, даже если образец для испытания не прокололся;

c) испытание проводят на четырех образцах, вырезанных из четырех различных перчаток одной партии;

d) профиль и размеры иглы должны соответствовать рисунку 7 для каждого испытания. Для большинства материалов рекомендуют проверять иглу через каждые 500 испытаний, для материалов (твердых и абразивных), которые могут повредить иглу, проверять иглу следует чаще;

e) результат записывают по наименьшему полученному значению.

7 Маркировка

7.1 Общее

Защитные перчатки маркируют в соответствии с EN 420, а также 7.2.

7.2 Пиктограммы

Механические свойства перчаток представлены в виде пиктограммы от механических рисков с указанием четырех эксплуатационных уровней.

Первое число соответствует сопротивлению истиранию, второе - сопротивлению порезу, третье - сопротивлению разрыву и четвертое - сопротивлению проколу (как показано в таблице 1).

Расположение пиктограммы и эксплуатационных уровней по отношению друг к другу - в соответствии с EN 420.

|

Рисунок 9 - Пиктограмма от механических рисков

8 Информация, предоставляемая производителем

Информация, предоставляемая производителем, - в соответствии с EN 420.

Приводят описания специальных испытаний, проводимых при различных условиях (5.5).

При необходимости указывают, что эксплуатационный уровень перчаток, состоящих из двух или более слоев, отражает эксплуатационный уровень последнего слоя перчатки.

Необходимо указать на то, что перчатки не используют, когда есть риск соприкосновения с движущимися частями оборудования.

Приложение А

(обязательное)

Дополнительные технические характеристики хлопчатобумажных тканей

А.1 Общие сведения

В таблице А.1 представлены дополнительные характеристики и технические параметры хлопчатобумажных тканей, из которых вырезают контрольные образцы, используемые при испытании прочности на порез (6.2).

Данные значения достигаются при применении методики и оборудования, известного во всем мире как KESF (Kawabata Evaluation System for Fabrics: Система оценки тканей Кавабата).

Степень полимеризации используемой хлопчатобумажной ткани - 2000±50.

А.2 KESF: Система оценки тканей Кавабата

А.2.1 Растяжение

(Цикл растяжения, максимальное воздействие при растяжении - 1000 гс/см).

LT: удлинение (характеризует эластичность).

WT: усилие растяжения, Дж/м.

RT: способность к восстановлению, т.е. процент сжатия.

А.2.2 Изгиб

(Многократный изгиб вертикально закрепленного образца).

В: стойкость к изгибу.

2НВ: величина отклонения при изгибе 1 см.

А.2.3 Сдвиг

(Многократная деформация прямоугольного образца в параллелограмм с углом до 8°).

G: Сопротивление сдвигу

2HG и 2HG5: величина отклонения при деформации 0,5° и 5°.

А.2.4 Сжатие

(Цикл сжатия по толщине при максимальном воздействии 5,0 кПа).

LC: удлинение (характеризует эластичность).

WC: усилие сжатия, Дж/м.

RC: способность к восстановлению, т.е. процент растяжения.

А.2.5 Поверхность

[Характеристика поверхности с помощью датчиков 25 мм (коэффициент трения), шириной 5 мм (шероховатость)].

MIU: среднее значение коэффициента трения.

MMD: среднее отклонение коэффициента трения.

SMD: среднее значение шероховатости поверхности, мкм.

Таблица А.1 - Схема идентификационных обозначений. Эталонный образец - хлопчатобумажная ткань

KESF | Численные параметры | Параметры испытаний | |||||

Наименование показателя | Обозна- | Единицы измерения | Основа | Уток | Размер образца | Уровень воздействия | Скорость |

Растяжение | LT | - | 0,98-1,04 | 0,98-1,04 | 200х50 | Максимальное растяжение= | 0,02000 см/с |

WT | Дж/м | 15-25 | 7-8 | мм | 1000,0 гс/см |

| |

RT | % | 49-50 | 52-53 | ||||

Изгиб | B | мкН·м | 300-350 | 430-530 | 10х50 мм | Максимальное искривление= | 0,5 см |

2HB | мН | 40-50 | 45-55 | ±2,5 см | |||

Сдвиг | G | Н/м-степень | 20-30 | 20-30 | 200х50 мм | Усиление=1000 г | 0,478° |

2HG | Н/м | 45-60 | 45-60 | Максимальный угол=±8,0 | |||

2HG5 | Н/м | 45-55 | 45-55 | градусов | |||

Сжатие | LC | - | 0,43-0,49 | 2 см | Максимальное давление=5,00 кПа | 0,00200 см/с | |

WC | Дж/м | 0,21-0,25 | |||||

RC | % | 32-35 | |||||

Поверхность | MIU | - | 0,200-0,210 | 0,200-0,210 | 5х20 мм | Усиление=600 г, | 1 мм/с |

MMD | - | 0,035-0,050 | 0,035-0,050 | 5х20 мм |

| ||

SMD | мкм | 160-200 | 80-100 |

| |||

Толщина | To | мм | 1,2-1,35 | 2 см |

| 0,00200 см/с | |

Вес | W | г/м | 520-540 | ||||

Приложение В

(справочное)

Погрешности измерений результатов испытаний

Для всех необходимых измерений, проводимых в соответствии с настоящим стандартом, проводится оценка соответствующего значения погрешности измерения. Это значение погрешности фиксируют в отчете о результатах испытания, чтобы заказчик мог реально оценить полученные данные.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

EN 420 | - | * |

EN ISO 12947-1 | - | *, |

________________

| ||

EN ISO 13997 | - | *, |

________________

| ||

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

УДК 685.45:006.354 | МКС 13.340.40 |

Ключевые слова: защитные перчатки, порез, прокол, истирание, раздир, методы испытаний, образец для испытания, маркировка, информация | |

Электронный текст документа

и сверен по:

, 2019