ГОСТ ISO 2023-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБУВЬ РЕЗИНОВАЯ РАБОЧАЯ С ПОДКЛАДКОЙ

Технические условия

Rubber industrial lined footwear. Specifications

МКС 13.340.50

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Научно-испытательный центр "Резина и полимерные изделия" (ООО НИЦ "Резина и полимерные изделия"), Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол от 28 августа 2013 г. N 58-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 28 августа 2013 г. N 758-ст межгосударственный стандарт ГОСТ ISO 2023-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

5 Настоящий стандарт идентичен международному стандарту ISO 2023:1994*"Резиновая обувь. Рабочие резиновые сапоги с подкладкой. Технические условия" ("Rubber footwear - Lined industrial vulcanized-rubber boots - Specification", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 45 "Каучуки и резиновые изделия" Международной организации по стандартизации (ISO).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Май 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт устанавливает требования к резиновой рабочей обуви с подкладкой (мужской и женской) высокой, средней, до колена и до лодыжки, а также к мужским комбинезонам и полукомбинезонам.

Настоящий стандарт не устанавливает модели обуви.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 37:1994, Rubber, vulcanized or thermoplastic - Determination of tensile stress-strain properties (Резина или термопластик. Определение прочностных свойств при растяжении)

________________

Действует ISO 37:2017.

ISO 132:1983, Rubber, vulcanized - Detеrmination of flex cracking (De Mattia) [(Резина. Определение устойчивости к образованию трещин (на машине De Mattia)]

________________

Действует ISO 132:2017.

ISO 188:1982, Rubber, vulcanized - Accelerated ageing or heat-resistance tests (Резина. Испытания на ускоренное старение и теплостойкость)

________________

Действует ISO 188:2011.

ISO 815:1991, Rubber, vulcanized or thermoplastic - Determination of compression set at ambient, elevated or low temperatures (Резина или термопластик. Определение остаточной деформации сжатия при стандартной, повышенной или низкой температурах)

________________

Действует ISO 815-1:2014, ISO 815-2:2014.

ISO 10335:1990, Rubber, and plastics footwear - Nomenclature (Резиновая и пластиковая обувь. Номенклатура)

________________

Отменен.

3 Термины и определения

В настоящем стандарте применены термины по ISO 10335.

4 Требования к конструкции

4.1 Верх обуви

Верх обуви должен состоять из одного или более слоев резины и текстильных материалов.

4.2 Минимальная толщина

При испытании в соответствии с приложением A значение толщины обуви в любой точке измерения должно быть не менее значения, указанного в таблице 1.

Таблица 1 - Минимальная толщина

В миллиметрах | ||||

Деталь обуви | Толщина, не менее | |||

в точках измерения | низа обуви | |||

по рифу | между рифами | без рифа | ||

Верх обуви | 4,5 | - | - | - |

Защитная ленточка у носочной части | 3,0 | - | - | - |

Защитная ленточка у каблука | 4,0 | - | - | - |

Защитная ленточка в других точках | 2,5 | - | - | - |

Стелька, наполнитель и каблук (мужская обувь) | - | 13,0 | - | 9,0 |

Стелька, наполнитель и каблук (женская обувь) | - | 11,0 | - | 9,0 |

Рифленая подошва (мужская обувь) | - | 9,0 | 3,0 | - |

Рифленая подошва (женская обувь) | - | 7,0 | 2,5 | - |

Нерифленая подошва | - | - | - | 5,0 |

Каблук с рифом (мужская обувь) | - | 25,0 | - | - |

Каблук с рифом (женская обувь) | - | 20,0 | - | - |

Каблук без рифа | - | - | - | 20,0 |

Если каблук имеет внутренний риф, толщина от внешней поверхности каблука до начала рифа должна быть не менее 9,0 мм.

4.3 Материалы и компоненты

4.3.1 Обязательные требования

4.3.1.1 Шнурки

При испытании в соответствии с приложением B шнурки должны выдерживать не менее 11000 циклов истирания.

При испытании в соответствии с приложением С усилие при разрыве шнурков должно быть не менее 500 Н.

4.3.1.2 Металлические компоненты

Обувь, предназначенная для использования в огнеопасных или взрывоопасных зонах, не должна иметь металлических компонентов из алюминия, магния или титана. Также не допускается применение металлических компонентов, изготовленных из сплавов указанных металлов, общее содержание которых по массе превышает 15%, или если общее содержание магния и титана по массе превышает 6%.

Примечание - Настоящее ограничение введено для предотвращения возникновения искры при трении между сталью или железом и вышеназванными металлами.

4.3.2 Рекомендуемые требования

4.3.2.1 Высота сапог

Рекомендуемая высота сапог указана в приложении F.

5 Физико-механические показатели

5.1 Прочность при разрыве верха сапога

При испытании в соответствии с приложением D прочность при разрыве верха сапога должна соответствовать значениям, указанным в таблице 2.

Таблица 2 - Прочность при разрыве верха сапога

Материал | Прочность при разрыве по основе и по утку, Н/25 мм, не менее |

Тканый материал | 250 |

Трикотажное полотно | 180 |

5.2 Сопротивление изгибу верха сапог после старения

Из верха сапога вырезают четыре образца для испытаний - два в продольном направлении и два в поперечном направлении. Выдерживают образцы в термостате в течение 168 ч при температуре (70±1)°С по ISO 188. Испытывают образцы в соответствии с методом, описанным в приложении Е.

Четыре образца должны выдержать длительные циклы изгибов, указанные в таблице 3, без образования отверстий или трещин, видимых невооруженных глазом, и соответствовать требованиям ISO 132 (уровень 1 или уровень 2).

Таблица 3 - Количество циклов изгиба для верха сапог

Толщина образца, мм | Количество циклов для обуви, не менее | |

формовой | литьевой | |

| 125000 | 75000 |

>2,0, но | 110000 | 50000 |

>2,25 | 90000 | 40000 |

Оценивают только те части образа*, которые во время испытания находятся под напряжением, т.е. складки, имеющие форму ромба.

________________

* Текст соответствует оригиналу. - .

Отверстия или трещины, возникшие в результате повреждения от машины, не учитывают.

5.3 Условная прочность и относительное удлинение подошвы и каблука

Из подошвы и каблука аккуратно вырезают пластинки такого размера и толщины, чтобы заготовить не менее десяти стандартных образцов для испытаний. Условную прочность и относительное удлинение подошвы и каблука определяют в соответствии с ISO 37. Готовят десять образцов в форме двухсторонней лопатки, из которых пять перед испытанием подвергают старению. Испытывают три образца, среднее значение результатов испытаний которых должно соответствовать значению, указанному в таблице 4. Если среднее значение менее указанного в таблице 4, а максимальное полученное значение более указанного в таблице 4, испытывают еще два образца.

Таблица 4 - Условная прочность и относительное удлинение подошвы и каблука

Толщина, мм | Условная прочность, МПа, не менее | Относительное удлинение, %, не менее |

Подошвы | ||

| 8,5 | 250 |

>9,0, но | 8,0 | 225 |

>10,0, но | 7,5 | 200 |

>11,0 | 7,0 | 200 |

Каблука | 7,0 | 200 |

После старения, проведенного в соответствии с требованиями, указанными в таблице 5, среднее значение условной прочности и относительного удлинения не должно измениться от среднего значения до старения более, чем на значение, указанное в таблице 5.

Таблица 5 - Изменение значения условной прочности и относительного удлинения подошвы и каблука после старения

Условия проведения старения | Изменение после старения, не более | |

условной прочности | относительного удлинения | |

Старение в термостате при температуре (70±1)°С в течение 168 ч по ISO 188 | ±20% от значения до старения | От -30% до +10% от значения до старения |

5.4 Деформация каблука при сжатии

При испытаниях небольших ровных образцов, вырубленных из каблука, при температуре (70±1)°С в течение 24 ч в соответствии с ISO 815 деформация сжатия не должна превышать 50%.

6 Герметичность

6.1 Требования

При испытаниях обуви в соответствии с 6.2 не должны появляться пузырьки воздуха. При испытаниях ботинок появление пузырьков воздуха в области отверстий для шнурков и язычка не указывает на негерметичность обуви. Ботинки испытывают в соответствии с 6.3, они должны быть водонепроницаемы.

6.2 Испытания на герметичность

Герметизируют верх обуви и подают в нее воздух под давлением 10 кПа. Погружают обувь в воду так, чтобы расстояние между поверхностью воды и верхним краем обуви было равно 75 мм. Проверяют обувь на отсутствие пузырьков воздуха.

6.3 Испытания на герметичность ботинок

Ботинки погружают в воду на 16 ч так, чтобы расстояние между поверхностью воды и верхним краем ботинок было равно 75 мм. Вынимают ботинки и осматривают их на наличие внутренних протечек.

7 Маркировка

На каждую полупару обуви наносят четкую маркировку с указанием:

a) размера оттиском внутри или клеймом на геленке или подошве;

b) наименования изготовителя или поставщика;

c) страны-изготовителя;

d) обозначения настоящего стандарта, нанесенного внутри обуви;

e) буквы "Н", если обувь соответствует 4.3.1.2 по наличию металлических компонентов.

Приложение A

(обязательное)

Измерение минимальной толщины

A.1 Аппаратура

Выбирают соответствующую аппаратуру по A.1.1-A.1.4.

A.1.1 Толщиномер, обеспечивающий точность измерения 0,1 мм.

A.1.2 Переносной микроскоп с точностью 0,1 мм.

A.1.3 Увеличительное стекло со шкалой с делениями 0,1 мм.

A.1.4 Металлическая линейка, градуированная в миллиметрах.

A.2 Подготовка к измерению толщины стельки, наполнителя, подошвы и каблука

Разрезают обувь вдоль и поперек поверхности через центр стельки по линии от центра носка к центру каблука.

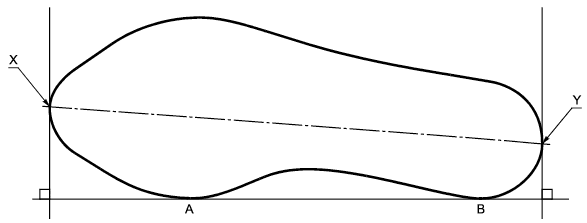

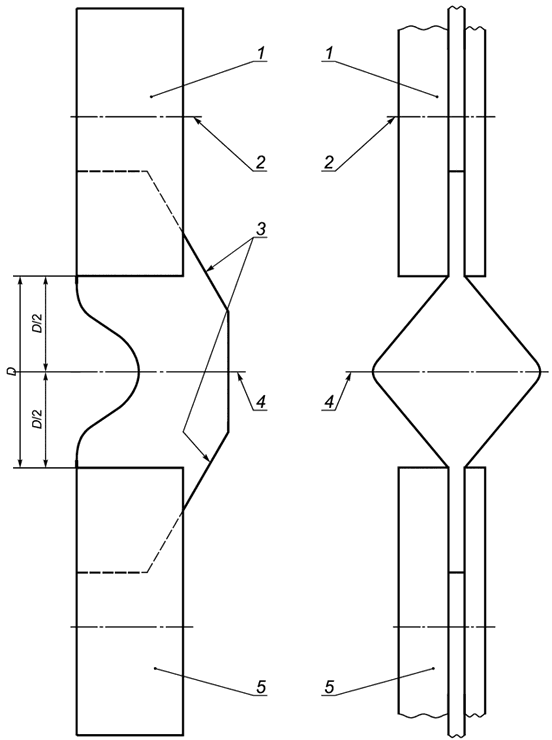

Определяют центральную линию, как показано на рисунке A.1. размещая сапог на горизонтальной поверхности вертикально плоской поверхности так, чтобы она касалась края стельки в точках A и B внутри сапога. Проводят еще две вертикальные плоскости под прямым углом так, чтобы они оказались в точках X и Y стельки. Проводят линию через точки X и Y. Эта линия является центральной линией передней части сапога.

|

Рисунок A.1 - Центральная линия обуви

A.3 Методика проведения испытаний

A.3.1 Верх обуви

На расстоянии не менее 3 мм и не более 15 мм от верхней кромки голенища обуви симметрично проводят четыре измерения общей толщины резины и текстильных материалов. Обувь с надставкой измеряют на расстоянии не менее 3 мм и не более 15 мм от стыка голенища и надставки.

A.3.2 Усилительная ленточка носка

Измеряют общую толщину резины и текстильных материалов на расстоянии 6 мм от центральной линии носочной части. При наличии защитного подноска измеряют общую толщину резины и текстильных материалов с внешней стороны защитного подноска.

A.3.3 Усилительная ленточка каблука

Измеряют общую толщину резины и текстильных материалов на расстоянии 6 мм от центральной линии каблука.

A.3.4 Усилительная ленточка в других областях

Симметрично проводят четыре измерения общей толщины резины и текстильных материалов вокруг голенища в области усилительной ленточки, кроме носочной части и каблука.

A.3.5 Стелька, наполнитель и подошва

Измеряют общую толщину стельки, наполнителя и подошвы на срезе от верхней поверхности стельки до нижней поверхности подошвы. Измерения проводят по рифу и между рифами в трех точках, максимально удаленных друг от друга.

A.3.6 Подошва

Измеряют толщину подошвы на срезе по и между рифами от нижней поверхности подошвы и наполнителя в трех точках, максимально удаленных друг от друга.

A.3.7 Каблук

Измеряют толщину каблука на срезе по рифу перпендикулярно нижней поверхности подошвы и наполнителя на расстоянии 10 мм от низа задней кромки каблука.

A.4 Обработка результатов

Каждый результат выражают в миллиметрах с точностью до 0,1 мм.

Приложение B

(обязательное)

Метод определения сопротивления истиранию шнурков

B.1 Аппаратура

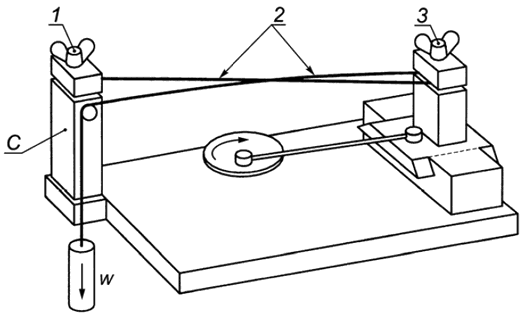

B.1.1 Машина для истирания шнурков (рисунок B.1)

|

1 - зажим ; 2 - шнурки; 3 - зажим

Рисунок B.1 - Машина для истирания шнурков

Машина должна иметь такую конструкцию, чтобы одна часть образца шнурка образовывала петлю и удерживалась в зажиме , который движется взад и вперед в горизонтальной плоскости на расстояние 35 мм при помощи вращающегося колеса со скоростью 60 об/мин. Вторую часть шнурка крепят в зажим

, который находится на расстоянии 310 мм от зажима

. Вторая часть шнурка проходит через закрепленную петлю над опорой

. На конец шнурка подвешивают гирю массой 200 г таким образом, чтобы шнурок был под напряжением в течение всего цикла истирания.

Каждая позиция испытания снабжена счетчиком, который останавливается при разрыве образца. Машина также оборудована выключателем счетчика для того, чтобы при необходимости можно было выключить счетчик после установленного количества циклов испытаний.

B.2 Кондиционирование и условия проведения испытаний

Шнурки кондиционируют при температуре (23±1)°С и относительной влажности (65±2)% в течение 48 ч. Испытания проводят при тех же условиях.

B.3 Образцы для испытаний

Из кондиционированных шнурков вырезают шесть пар образцов для испытаний, один образец из пары должен иметь длину не менее 200 мм, другой - не менее 500 мм. Если позволяет длина, образцы для испытаний вырезают из одного шнурка.

B.4 Методика проведения испытаний

Испытывают шесть пар образцов.

Вручную сближают зажимы и

до минимального расстояния между ними, затем закрепляют образец в зажимах, как описано в B.1. Вручную проделывают полный цикл испытаний, при котором все детали машины находятся под нагрузкой для того, чтобы убедиться, что один образец трется о другой в течение всего цикла.

Включают машину и испытывают образец до разрыва. Записывают количество циклов, необходимое для полного истирания образца.

B.5 Обработка результатов

Вычисляют среднеарифметическое шести измерений и записывают как количество циклов, необходимое для истирания.

Приложение C

(обязательное)

Определение прочности шнурков при разрыве

C.1 Аппаратура

C.1.1 Разрывная машина

Разрывная машина, обеспечивающая постоянную скорость перемещения траверсы, равную (100±20) мм/мин, и нагрузку от 0 до 1000 Н. Машина должна обеспечивать аккуратный зажим шнурков захватами в виде тисков или полусфер. Захваты не должны разрушать шнурки.

C.2 Образцы

Вырезают три образца длиной, достаточной для закрепления их на расстоянии 200 мм между захватами. Образцы вырезают из разных шнурков.

C.3 Кондиционирование и условия испытаний

Образцы кондиционируют при температуре (23±1)°С и относительной влажности (65±2)% в течение 48 ч. Испытания проводят при тех же условиях.

C.4 Методика проведения испытаний

Образец закрепляют в захваты так, чтобы расстояние между захватами было 200 мм. Включают машину, скорость перемещения подвижного захвата должна быть 100 мм/мин, и записывают усилие, необходимое для разрыва образца.

Если образец рвется в области захватов, результат не учитывают, испытания повторяют на новом образце.

C.5 Обработка результатов

Вычисляют среднеарифметическое трех измерений и записывают усилие разрыва образца в ньютонах.

Приложение D

(обязательное)

Определение усилия при разрыве верха обуви

D.1 Аппаратура

D.1.1 Разрывная машина

Разрывная машина, обеспечивающая постоянную скорость перемещения траверсы, равную (100±10) мм/мин, с устройством, регистрирующим максимальное усилие разрыва образца. Центральные точки двух захватов должны быть на линии растяжения, края захватов должны быть перпендикулярны линии растяжения, поверхности захватов должны находиться в той же плоскости. Захваты должны удерживать образцы без выскальзывания, не должны их перерезать и быть шире образцов.

D.2 Образцы

Из передней части голенища вырезают образцы шириной 25 мм и длиной, достаточной для закрепления их в захваты разрывной машины на расстоянии 75 мм. Вырезают три образца в продольном направлении ткани и три образца - в поперечном. Если высота изделия не позволяет вырезать образец длиной 75 мм, вырезают образец длиной 25 мм.

D.3 Методика проведения испытаний

Помещают образец в захваты разрывной машины и измеряют усилие, необходимое для его разрыва.

D.4 Обработка результатов

За результат испытаний принимают среднеарифметическое значение усилия в ньютонах, необходимого для разрыва каждых трех образцов, вырезанных в продольном и поперечном направлениях. Записывают длину испытуемого образца.

Приложение E

(обязательное)

Определение сопротивления разрастанию трещин

E.1 Аппаратура

E.1.1 Микрометр с круговой шкалой с точностью измерения 0,1 мм.

E.1.2 Машина для испытания на изгиб

Машина состоит из неподвижной части с зажимами, находящимися на расстоянии 25 мм для удержания одного конца образца и возвратно-поступательной части для удержания другого конца образца.

Неподвижная часть машины должна быть установлена таким образом, чтобы ее движение было в том же направлении и в той же плоскости, что и центральная линия зажимов. Движение должно быть отрегулировано таким образом, чтобы движущаяся часть приближалась к неподвижной части на расстояние (13±1) мм и удалялась от нее на расстояние (57±1) мм.

Двигатель, приводящий в действие движущуюся часть, должен иметь постоянную скорость для обеспечения 340-400 изгибов в минуту и усилие, достаточное для изгиба 6 или желательно 12 образцов при одновременном испытании.

Для снижения вибрации машины образцы разделяют на две равные группы так, чтобы одна группа изгибалась, а другая - выпрямлялась. Зажимы должны прочно удерживать образцы, для каждого образца должно быть предусмотрено индивидуальное приспособление.

Оборудование для испытаний должно находиться в помещении, в котором отсутствует озон.

E.2 Образцы

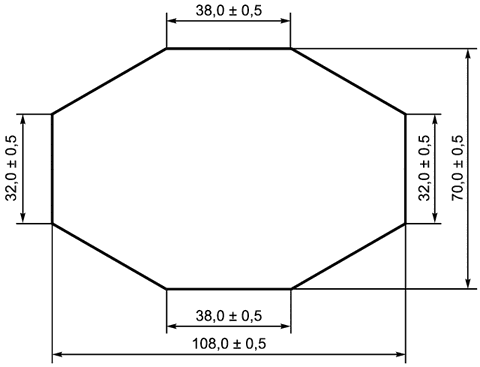

Образцы должны иметь размеры, указанные на рисунке E.1.

Из самой тонкой части голенища вырезают четыре образца для испытаний.

Толщину измеряют в каждом углу и в центре образца микрометром с круговой шкалой, рассчитывают медиану пяти измерений и записывают значение толщины для каждого образца с точностью до 0,1 мм.

|

Рисунок E.1 - Образец для определения сопротивления разрастанию трещин

E.3 Крепление образца

Образец крепят симметрично главной оси так, чтобы слой резины был с внешней стороны. В сложенном виде вставляют один конец образца в неподвижный зажим так, чтобы центральная ось образца находилась в центре между неподвижным и подвижным зажимами при их максимальном удалении друг от друга. Оба конца образца должны быть выровнены по кромкам зажимов. Для удобства концы образца можно пометить по точкам сгиба для того, чтобы правильно выровнять их в зажимах. Концы образца фиксируют в зажимах. Важно, чтобы образец был в ненапряженном состоянии.

На рисунке E.2 показано расположение зажимов с образцом во время цикла изгиба.

|

1 - неподвижный зажим; 2 - центр направляющих штифтов (диаметром приблизительно 6 мм); 3 - клиновидные концы образца; 4 - центральная ось образца; 5 - зажим, совершающий возвратно-поступательное движение

Рисунок E.2 - Зажимы с установленным образцом во время цикла изгиба

E.4 Методика проведения испытаний

Выполняют установленное количество циклов изгиба. Записывают количество полных циклов изгиба, используя счетчик, установленный на перемещающемся зажиме. Полное движение перемещающегося зажима взад-вперед считают одним циклом изгиба. Испытание проводят при температуре окружающей среды (23±2)°С.

Удаляют образец из зажимов и проверяют наличие отверстий и трещин.

E.5 Обработка результатов

Для каждого образца записывают количество циклов изгибов, толщину образца, наличие или отсутствие отверстий или трещин, определяемых визуально.

Приложение F

(справочное)

Высота обуви

Рекомендуемая высота обуви указана в таблице F.1. Высоту измеряют по внутренней задней части обуви вверх от стельки, включая мягкую надставку.

Таблица F.1 - Высота обуви

В миллиметрах | ||

Наименование | Высота обуви | |

мужской | женской | |

Ботинки | 115-179 | 115-152 |

Сапоги до середины колена | 180-239 | 153-203 |

Сапоги ниже колена | 240-329 | 204-279 |

Сапоги по колено | 330-429 | 280-380 |

Полукомбинезоны | 640-699 | - |

Комбинезоны | Не менее 700 | - |

Примечание - Предельные отклонения подлежат согласованию между заинтересованными сторонами. | ||

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение и наименование международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 37:1994 | IDT | ГОСТ ISO 37-2003 "Резина или термопластик. Определение упругопрочностных свойств при растяжении" |

ISO 132:1983 | - | * |

ISO 188:1982 | IDT | ГОСТ ISO 188-2013 "Резина и термоэластопласты. Испытания на ускоренное старение и теплостойкость" |

ISO 815:1991 | - | * |

ISO 10335:1990 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

УДК 685.344.364:006.354 | МКС 13.340.50 |

Ключевые слова: рабочие резиновые сапоги, металлические компоненты, требования, методы испытаний | |

Электронный текст документа

и сверен по:

, 2019