ГОСТ ISO 9151-2021

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Система стандартов безопасности труда

ОДЕЖДА СПЕЦИАЛЬНАЯ ДЛЯ ЗАЩИТЫ ОТ КОНВЕКТИВНОЙ ТЕПЛОТЫ

Метод определения теплопередачи при воздействии пламени

Occupational safety standards system. Protective clothing to protect from convective heat. Method for determining heat transfer when exposed to flame

МКС 13.340.10

Дата введения 2022-10-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Производственно-внедренческим обществом с ограниченной ответственностью "Фирма "Техноавиа" (ПВ ООО "Фирма "Техноавиа") на основе официального перевода на русский язык англоязычной версии указанного в пункте 5 стандарта, который выполнен ПВ ООО "Фирма "Техноавиа"

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 26 августа 2021 г. N 142-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 8-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 октября 2021 г. N 1306-ст межгосударственный стандарт ГОСТ ISO 9151-2021 введен в действие в качестве национального стандарта Российской Федерации с 1 октября 2022 г.

5 Настоящий стандарт идентичен международному стандарту ISO 9151:2016* "Защитная одежда от тепла и пламени. Определение теплопередачи при воздействии пламени" ("Protective clothing against heat and flame - Determination of heat transmission on exposure to flame", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан Техническим комитетом ISO/ТС 94 "Средства индивидуальной защиты. Защитная одежда и оборудование", подкомитетом SC 13 Международной организации по стандартизации (ISO) и CEN/TC 162 "Защитная одежда, включающая защиту рук и кистей, и спасательные жилеты".

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

Дополнительные сноски в тексте стандарта, выделенные курсивом*, приведены для пояснения текста оригинала

________________

* В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом. - .

6 ВВЕДЕН ВПЕРВЫЕ

7 Некоторые элементы настоящего стандарта могут являться объектами патентных прав

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случав пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 8, 2022 год

Поправка внесена изготовителем базы данных

Введение

Теплопередача через одежду в значительной степени определяется ее толщиной, включая любые воздушные зазоры, находящиеся между соседними слоями. Воздушные зазоры могут значительно различаться в разных местах одного и того же комплекта одежды. Представленный метод позволяет классифицировать материалы при испытании в стандартных условиях без воздушного зазора.

1 Область применения

Настоящий стандарт устанавливает метод определения теплопередачи через материалы или пакеты материалов, используемые в специальной одежде. Материалы классифицируют путем сравнения полученных значений показателей передачи конвективного тепла, которые отражают относительную теплопередачу при заданных условиях испытания. Показатель передачи конвективного тепла не является мерой продолжительности защиты, обеспечиваемой испытуемыми материалами в реальных условиях использования.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание ссылочного документа (включая все изменения)]:

ISO 5725-2, Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method [Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерения]

IEC 60584-1, Thermocouples - Part 1: Reference tables (Термопары. Часть 1. Справочные таблицы)

_______________

Наименование международного стандарта изменено на "Thermocouples - Part 1: EMF specifications and tolerances" ("Термопары. Часть 1. Характеристики и допуски ЭМП").

IEC 60584-3, Thermocouples - Part 3: Extension and compensating cables - Tolerances and identification systems (Термопары. Часть 3. Удлинительные и компенсационные кабели. Допуски и система идентификации)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

ISO и IEC поддерживают терминологические базы данных для использования в стандартизации по следующим адресам:

- IEC Electropedia: доступна на http://www.electropedia.org/

- платформа ISO онлайн-просмотра: доступна на https://www.iso.org/obp/

3.1 испытуемая проба (test specimen): Все слои ткани или других материалов, расположенные в порядке и ориентации, как они используются на практике, включая, при необходимости, материалы одежды, надеваемой под верхнюю одежду.

_______________

Одежда, надеваемая под верхнюю одежду (undergarment) - одежда, которая не обязательно предназначена для использования в качестве средств индивидуальной защиты (СИЗ), но может быть надета под СИЗ, как определено заказчиком/конечным пользователем. Верхняя одежда в контексте данного стандарта - это специальная одежда, которая, являясь внешним слоем, непосредственно подвергается воздействию конвективного тепла.

3.2 падающий тепловой поток Q (incident heat flux Q): Количество энергии, приложенной к наружной поверхности испытуемой пробы, в единицу времени.

Примечание - Единица измерения - киловатт на метр квадратный.

3.3 показатель передачи конвективного тепла HTI (heat transfer index HTI), [пламени (flame)]: Среднее значение времени , в секундах, округленное до целого числа, необходимое до достижения повышения температуры на (24,0±0,2)°С при испытании методом, установленным в настоящем стандарте, с использованием медного диска массой (18,00±0,05) г и падающего теплового потока (80±2) кВт/м

.

Примечание - В контексте настоящего стандарта показатель передачи конвективного тепла относится к теплопередаче между пламенем и испытуемой пробой. См. приложение А.

4 Сущность метода

Горизонтально ориентированную испытуемую пробу ограничивают в перемещении и подвергают воздействию падающего теплового потока (80±2) кВт/м от пламени газовой горелки, расположенной под ней. Тепло, проходящее через испытуемую пробу, измеряют с помощью небольшого медного калориметра, расположенного поверх испытуемой пробы и соприкасающегося с ней. Фиксируют, в секундах, время повышения температуры в калориметре на (24,0±0,2)°С. Средний результат для трех испытуемых проб рассчитывают как показатель передачи конвективного тепла (пламени).

5 Оборудование

5.1 Общие положения

Оборудование состоит:

- из газовой горелки Meker;

_______________

Данная информация предоставлена для удобства пользователей настоящего стандарта. Допускается использовать эквивалентные продукты, если можно доказать, что они приводят к тем же результатам.

- медного дискового калориметра;

- опорной рамы для испытуемой пробы;

- установочной пластины калориметра;

- опорного штатива;

- соответствующего измерительного и регистрирующего оборудования;

- шаблона.

5.2 Газовая горелка

Используют горелку Meker с плоской перфорированной верхней частью диаметром (38±2) мм и форсункой, подходящей для пропана (возможных поставщиков см. в приложении В).

Используют технический сорт пропана с минимальной массовой долей пропана равной 95%, поток контролируют клапаном точного регулирования и расходомером. В качестве альтернативы могут быть использованы другие газы, но данное использование должно быть отражено в протоколе испытаний.

5.3 Медный дисковый калориметр и монтажный блок

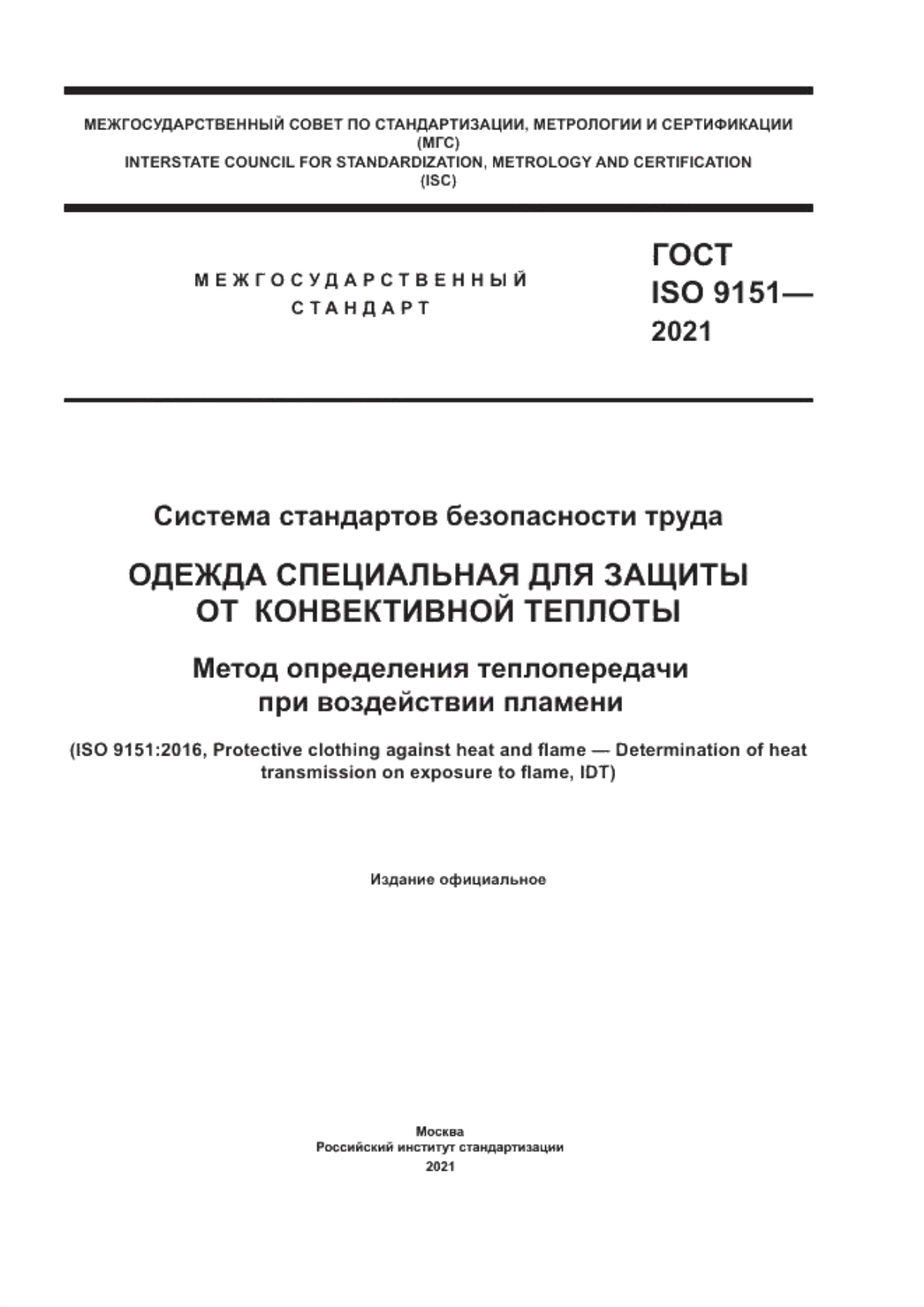

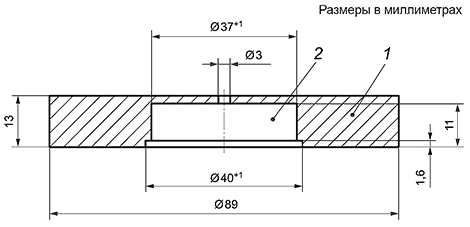

Медный дисковый калориметр состоит из диска, изготовленного из меди чистотой не менее 99%, диаметром (40,00±0,05) мм, толщиной 1,6 мм и массой (18,00±0,05) г. Диск должен быть взвешен перед сверлением и сборкой.

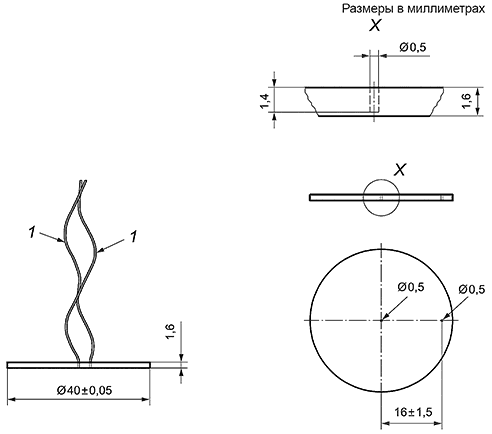

Калориметр должен быть сконструирован, как показано на рисунке 1 (метод A) или на рисунке 2 (метод B). Должен быть использован изолированный медно-константановый провод термопары в соответствии с IEC 60584-1 и IEC 60584-3 диаметром (0,254±0,002) мм. Константановый провод должен быть либо вставлен в предварительно просверленное отверстие в центре калориметра и припаян по месту с минимумом припоя (метод A), либо припаян к задней поверхности калориметра, как показано на рисунке 2 (метод B). Медный провод должен быть прикреплен таким же образом на расстоянии 15-18 мм от центра, чтобы не мешать посадке диска в монтажный блок.

Примечание - Указанный провод термопары соответствует датчику типа Т-36.

Калориметр располагают в монтажном блоке, который должен состоять из круглого куска безасбестовой негорючей теплоизоляционной плиты диаметром 89 мм (см. приложение В) и номинальной толщиной 13 мм (см. рисунок 3). Тепловые характеристики должны соответствовать следующим требованиям:

плотность - (750±100) кг/м;

теплопроводность - (0,180±0,018) Вт/(м·К).

В центре блока вытачивают круглую полость для размещения диска и создания воздушного зазора, как показано на рисунке 3. Диск закрепляют в нужном положении с помощью небольших штифтов из нержавеющей стали (диаметром 0,45 мм или менее), которые выступают через заднюю часть изолирующего блока и имеют длину, достаточную для закрепления диска [рисунок 4 (метод A)]. Крепежные штифты должны быть изготовлены из нержавеющей стали и спаяны легкоплавким припоем с калориметром с использованием минимально необходимого количества припоя. Если методом установки калориметра выбран метод B, калориметр должен быть прикреплен к монтажному блоку с помощью подходящего высокотемпературного клея.

Лицевая сторона медного диска должна находиться на одном уровне с поверхностью монтажного блока. Он также должен быть покрыт тонким слоем оптически черной краски с коэффициентом поглощения более 0,9 (см. приложение B).

Суммарная масса блока калориметра и монтажного блока должна составлять (80±10) г.

|

a) Составные части калориметра, монтажные штифты для наглядности не обозначены

| |

b) Медный калориметр с указанием расположения монтажных шрифтов (дополнительные провода термопары для наглядности не обозначены) | c) Медный калориметр в сборе |

1 - провод термопары; 2 - глухое отверстие для монтажного штифта; 3 - глухое отверстие для термопары; 4 - константановый провод; 5 - монтажный штифт; 6 - медный провод; 7 - медный диск; X - масштаб детали 5:1

Рисунок 1 - Медный калориметр (метод A)

|

1 - медный провод термопары, максимально приближенный к краю калориметра; 2 - константановый провод термопары, расположенный приблизительно в центре калориметра

Рисунок 2 - Альтернативная конструкция калориметра (метод B) (дополнительные провода термопары для наглядности не обозначены)

|

1 - теплоизоляционная плита; 2 - полость

Рисунок 3 - Монтажный блок калориметра (справочно)

|

1 - медный калориметр; 2 - 0,45-миллиметровый штифт из нержавеющей стали; 3 - установочный винт 2-56; 4 - провода термопары; 5 - монтажный блок датчика; 6 - плоская шайба; 7 - шестигранная гайка 2-56

Рисунок 4 - Комплект: калориметр и монтажный блок (показан метод А)

5.4 Опорная рама испытуемой пробы

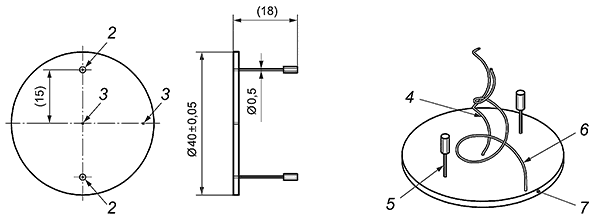

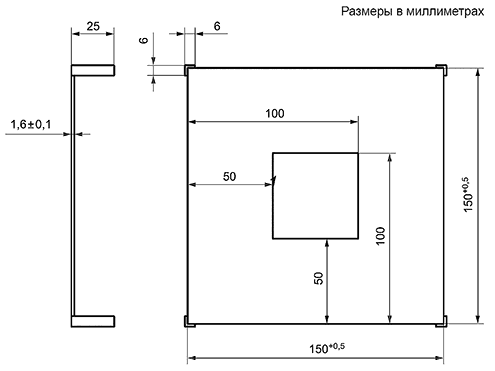

Опорная рама испытуемой пробы, изготовленная из куска мягкой стали (содержание углерода менее 0,5%), представляет собой квадрат, размером 150,0 мм, толщиной (1,6±0,1) мм с квадратным отверстием по центру размером (50,0±0,5) мм (см. рисунок 5). Также могут быть использованы другие материалы, отличные от мягкой стали (например, медь). Допуски на обработанные детали должны составлять +0,5 мм, чтобы соответствовать установочной пластине калориметра.

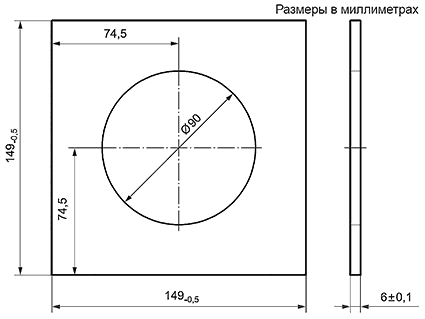

5.5 Установочная пластина калориметра

Установочная пластина калориметра, изготовленная из куска алюминия, представляет собой квадрат со стороной 149,0 мм, толщиной (6,0±0,1) мм с круглым отверстием диаметром 90 мм, расположенным в центре (см. рисунок 6). Пластина должна иметь массу (264±13) г. Допуски на обрабатываемые детали должны составлять -0,5 мм, чтобы соответствовать опорной раме испытуемой пробы.

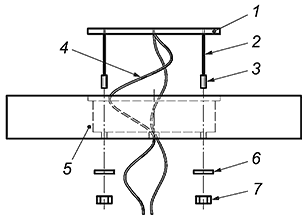

5.6 Опорный штатив

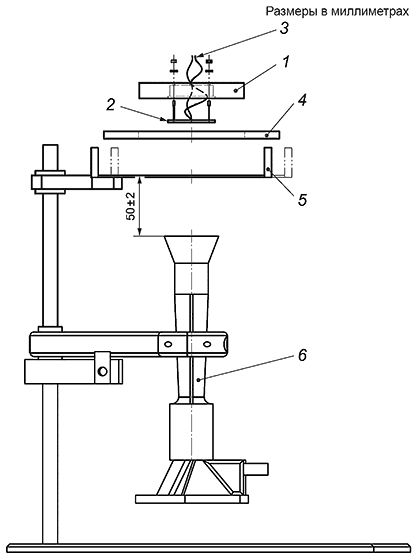

Опорный штатив предназначен для размещения испытуемой пробы и калориметра относительно горелки. Верхняя поверхность опорного штатива должна находиться на (50±2) мм выше верхней поверхности горелки и расположена параллельно ей, при этом ось горелки совмещают с центром отверстия в опорной раме испытуемой пробы (см. рисунок 7).

Для удобства рекомендуется помещать заслонку между горелкой и опорной рамой испытуемой пробы. При наличии, заслонка должна полностью открываться менее чем за 0,5 с и срабатывать сразу после установки горелки в исходное положение. Такая заслонка полезна в том случае, если расположением горелки или отверстием в заслонке (при ее наличии) можно воспользоваться для автоматической регистрации начала воздействия.

|

Рисунок 5 - Опорная рама испытуемой пробы

|

Рисунок 6 - Установочная пластина калориметра

|

1 - монтажный блок датчика; 2 - медный калориметр; 3 - провода термопары; 4 - установочная пластина калориметра; 5 - опорный штатив; 6 - горелка Meker

Рисунок 7 - Схема установки оборудования

5.7 Записывающее устройство

Выходные данные термопары должны быть считаны с использованием записывающего устройства или регистратора данных с разрешающей способностью при измерении температуры не менее 0,25°С и разрешающей способностью при измерении времени не менее 0,2 с.

5.8 Плоский жесткий шаблон

Для вырезания испытуемых проб из материалов используют плоский жесткий шаблон размером 140x140 мм.

6 Требования безопасности

Испытания проводят в вытяжном шкафу или в проветриваемом помещении для удаления испарений. Место проведения испытаний должно обладать объемом воздуха, достаточным для того, чтобы на испытание не влияло снижение концентрации кислорода. Во время испытания может потребоваться отключить вытяжку или экранировать устройство, чтобы исключить влияние на пламя. В начале испытания каждой испытуемой пробы скорость движения воздуха в точке испытания должна быть менее 0,2 м/с. Во время испытаний оборудование нагревается, и некоторые испытуемые материалы могут плавиться или капать. При работе с горячими предметами необходимо использовать защитные перчатки.

Горючие материалы необходимо держать вдали от горелки. Необходимо убедиться, что растворитель, используемый для очистки калориметра, хранится вдали от горячих поверхностей и открытого огня.

7 Отбор проб

7.1 Размеры испытуемой пробы

Испытуемые пробы размером 140x140 мм должны быть отобраны из участков без дефектов, расположенных на расстоянии более 50 мм от края кусков материала. Испытуемые пробы пакета материалов должны воспроизводить конструкцию готового изделия. Кроме того, испытуемые пробы могут быть отобраны из образцов одежды в соответствии со стандартом на изделие.

Испытуемую пробу размечают с помощью шаблона (см. 5.8).

7.2 Количество испытуемых проб

Для каждого материала или пакета материалов должны быть испытаны минимум три испытуемых пробы.

8 Атмосферные условия кондиционирования и проведения испытаний

8.1 Атмосферные условия кондиционирования

Перед проведением испытания испытуемые пробы кондиционируют в течение не менее 24 ч при температуре (20±2)°С и относительной влажности (65±5)%. Если испытание проводят не сразу после кондиционирования, то кондиционированные испытуемые пробы помещают в герметичную емкость. Начинать испытание каждой испытуемой пробы необходимо в течение 3 мин после удаления ее из условий кондиционирования или герметичного контейнера.

8.2 Атмосферные условия проведения испытаний

Испытания проводят при температуре (23±5)°С, относительной влажности от 15% до 80% при отсутствии сквозняков (см. раздел 6).

9 Процедура проведения испытания

9.1 Подготовка и калибровка

9.1.1 Предварительная подготовка

Опорную раму испытуемой пробы располагают на опорном штативе так, чтобы верхняя поверхность опорной рамы, на которой размещена испытуемая проба, располагалась на (50±2) мм выше верхней поверхности горелки. Рекомендуется использовать направляющую и стопоры для позиционирования горелки и быстрого совмещения ее оси с центром испытуемой пробы. В качестве альтернативы допускается использовать систему заслонки (см. 5.6).

Горелку перемещают в сторону, включают, поджигают подаваемый газ и ожидают не менее 3 мин для стабилизации пламени.

Термопару подсоединяют к записывающему устройству или регистратору данных. Перед каждым регулированием плотности поступающего теплового потока или оценкой испытуемой пробы температура медного диска должна находиться в стабильном состоянии в течение 1 мин в пределах ±2°С от температуры окружающей среды.

Примечание - Охлаждение может быть ускорено с помощью любого сухого, сильно охлажденного поглотителя тепла или принудительного воздушного потока. В качестве альтернативы допускается использовать несколько калориметров. Нагревание может быть достигнуто прикосновением ладони к медному диску или кратковременным воздействием пламени горелки.

ПРЕДУПРЕЖДЕНИЕ - Ни при каких обстоятельствах монтажный блок калориметра не должен вступать в контакт с водой. Если это произошло случайно, перед дальнейшим использованием его следует тщательно высушить.

9.1.2 Регулирование падающего теплового потока

Расход газа и настройки горелки варьируют в индивидуальной комбинации, регулирование одного или обоих параметров необходимо при первоначальном использовании, а также, по крайней мере, в начале каждого дня проведения испытаний. Необходимый тепловой поток достигается при наличии на решетке горелки большого рассеянного пламени с четко очерченным стабильным светло-голубым конусом.

Настройку пламени подтверждают измерением теплового потока с помощью калориметра.

Установочную пластину калориметра помещают на опорную раму испытуемой пробы медным диском вниз.

Запускают записывающее устройство, быстро и плавно помещают горелку под калориметр, пока она не упрется в стопоры. При наличии заслонки ее открывают (см. 5.6).

Горелку оставляют в данном положении от 8 до 10 с. Воздействие более 10 с может расплавить припой и отсоединить термопары.

Убирают горелку и/или закрывают заслонку.

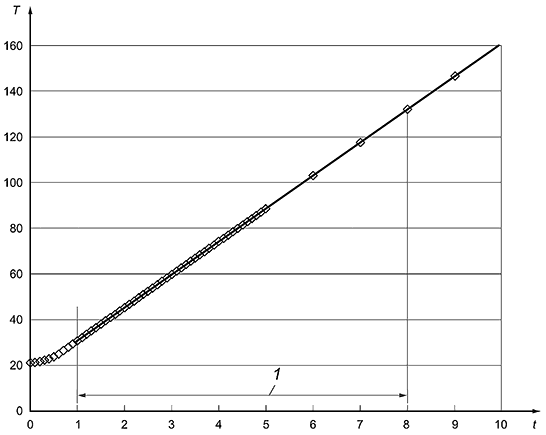

Зарегистрированный выходной сигнал должен отображать короткую нелинейную область кривой зависимости температуры от времени сразу после начала воздействия, за которой следует область, близкая к линейной, которая продолжается до прекращения воздействия (см. рисунок 8). Преобразование выходного сигнала термопары в температуру в градусах Цельсия проводят в соответствии с IEC 60584-1. Тепловой поток Q, кВт/м, в области, близкой к линейной зависимости выходного сигнала термопары, вычисляют по формуле

![]() , (1)

, (1)

где m - масса медного диска, кг;

- удельная теплоемкость меди, 0,385 кДж/(кг·°С) при 25°С;

R - скорость роста температуры диска в области линейной зависимости, °С/с;

A - площадь диска, м.

Значение теплового потока, определенное данным методом, должно быть в пределах ±2 кВт/м от заданного значения 80 кВт/м

. При необходимости следует отрегулировать расход газа и повторять операцию до тех пор, пока не будут получены последовательно три значения, находящиеся в требуемых пределах.

Кроме того, следует проверить область, близкую к линейной зависимости выходных данных термопары на предмет ее отклонения от четкой линейности. Следует обратить внимание на время начала почти линейного участка скорости повышения температуры в интервале после 1 до 8 с и более (см. 1 на рисунке 8). Рассчитывают R по значениям повышения температуры в линейной области от 2 до 5 с. Повторяют расчет R для значений повышения температуры от начала области, близкой к линейной зависимости, от 2 до 8 с. Если два значения R отличаются более чем на 3%, необходимо повторять настройку теплового потока до тех пор, пока не будут достигнуты как требуемый тепловой поток, так и стабильные значения R.

ПРЕДУПРЕЖДЕНИЕ - Не допустимо, чтобы температура калориметра поднималась выше, чем температура плавления припоя, используемого в конструкции.

|

T - температура калориметра, °С; t - время, с; 1 - область линейной зависимости реакции калориметра

Рисунок 8 - Пример реакции датчика медного калориметра на тепловой поток калибровки

9.2 Установка испытуемой пробы

9.2.1 Испытуемую пробу располагают лицевой стороной внешнего слоя вниз на опорную раму испытуемой пробы (см. 5.4). Поверх испытуемой пробы помещают установочную пластину калориметра (см. 5.5).

9.2.2 Если испытуемая проба состоит более чем из одного слоя и слои не соединены друг с другом, каждый последующий слой располагают в таком порядке и ориентации, как они представлены в пакете материалов в соответствии с конструкцией готового изделия. Чтобы прижать каждый слой друг к другу, используют вес установочной пластины калориметра без дополнительного давления.

9.2.3 После того, как был установлен последний (самый внутренний) слой, устанавливают на место пластину и помещают калориметр в отверстие установочной пластины так, чтобы медный диск находился в контакте с верхней частью внутреннего слоя.

9.3 Воздействие на испытуемую пробу

9.3.1 Горелку быстро и плавно передвигают в нужное положение или быстро удаляют заслонку если она находится под испытуемой пробой, или быстро помещают испытуемую пробу над пламенем. Записывающее устройство включают одновременно с воздействием пламени горелки на испытуемую пробу или отмечают начало воздействия, когда записывающее устройство уже работает, в зависимости от используемого оборудования.

9.3.2 Испытание продолжают до тех пор, пока не будет наблюдаться повышение температуры минимум на 24°С. Воздействие прекращают, убрав горелку или установив на место заслонку, при ее наличии. Наблюдают и отмечают любые изменения внешнего вида испытуемой пробы во время и сразу после испытания, например усадку, обгорание, обугливание, образование отверстий, тление, плавление или капание, или в соответствии с требованиями конкретного стандарта на изделие.

9.3.3 Затем калориметр снимают и счищают все продукты горения, пока он еще горячий (см. раздел 6). Охлаждают до температуры окружающей среды ±2°С (см. 8.2).

Если нагар, оставшийся на калориметре, имеет большую или неодинаковую толщину, если произошло разрушение черного покрытия или обнажилась медная поверхность, то диск калориметра необходимо очистить (см. приложение A) и покрасить заново (см. 5.3). Перед испытанием следующих испытуемых проб необходимо провести как минимум один калибровочный цикл (см. 9.1.2) для калориметра с новым покрытием.

9.3.4 Регистрируют время повышения температуры в калориметре на 24°С в секундах (см. приложение C).

Также допускается измерение времени повышения температуры на 12°С в секундах. Это измерение допускается использовать для определения степени задержки или уменьшения теплопередачи. Однако, измеренное время имеет ограниченную точность и не обязательно относится ко времени защиты в реальных условиях использования.

9.3.5 Процедуру повторяют с двумя другими испытуемыми пробами. Рассчитывают показатель передачи конвективного тепла как среднее время, необходимое для повышения температуры на 24°С, округляя его до ближайшего целого числа.

10 Протокол испытаний (см. приложение C)

Протокол испытаний должен содержать следующие данные:

a) наименование испытательной лаборатории;

b) дату;

c) ссылку на настоящий стандарт;

d) идентификационный номер испытанных материалов;

e) описание испытанных материалов и порядок, в котором они были испытаны, по возможности, уточнения общих наименований, поверхностную плотность;

f) используемый калориметр метода А или В;

g) используемый газ, если он отличается от стандартного пропана;

h) время, температуру и влажность кондиционирования;

i) температуру и влажность в испытательной лаборатории;

j) время повышения температуры на 24°С в секундах для каждой испытуемой пробы и показатель передачи конвективного тепла, рассчитанный в соответствии с 9.3.5;

k) по запросу также может быть указано время повышения температуры на 12°С в секундах для каждой испытуемой пробы;

I) описание любых изменений в испытуемой пробе согласно 9.3.2;

m) график и расчет калибровки, предоставляемые по запросу.

Приложение А

(справочное)

Достоверность испытания на теплопередачу

Показатель передачи конвективного тепла (HTI) дает возможность классифицировать материалы и пакеты материалов по способности задерживать передачу энергии от пламени. Он выражается временем повышения температуры на 24°С в секундах при указанных условиях испытаний, что соответствует увеличению выходного сигнала термопары на (1,00±0,01) мВ (±10 мкВ) и общей передаче энергии (132,3±1,1) кДж/м.

Теплопередача через одежду зависит от толщины комплекта одежды, включая любые воздушные зазоры. HTI определяют на испытуемой пробе, сжатой под стандартной нагрузкой для минимизации воздушных зазоров. Более плотная одежда, как правило, обеспечивает лучшую защиту и дает более высокие значения HTI, но разброс значений, как правило, при этом увеличивается.

Показатель передачи конвективного тепла не следует рассматривать как время, в течение которого одежда будет обеспечивать защиту от пламени. В реальных условиях использования интенсивность пламени и плотность одежды не являются постоянными и могут значительно отличаться от стандартных условий испытаний. Характеристики мокрой одежды могут отличаться от характеристик сухой испытуемой пробы.

Межлабораторные испытания проведены в 2014-2015 годах на шести материалах, протестированных в восьми различных лабораториях с использованием калориметров как по методу A, так и по методу B, как описано в настоящем стандарте. Протестированные материалы включали в себя следующее:

A - смешанная ткань (параарамид/PBI) переплетения "Рип-стоп" (поверхностная плотность приблизительно 258 г/м);

B - алюминизированное параарамидное флисовое трикотажное полотно (поверхностная плотность приблизительно 430 г/м, слои испытывались вместе);

C - арамидная ткань саржевого переплетения (поверхностная плотность от 195 до 201 г/м);

D - арамидное двойное трикотажное полотно (поверхностная плотность приблизительно 306 г/м);

E - огнестойкая хлопчатобумажная ткань переплетения "саржа/Рип-стоп" (поверхностная плотность приблизительно 296 г/м);

F - хлопкополиамидная ткань саржевого переплетения с повышенным содержанием хлопка (поверхностная плотность приблизительно 259 г/м).

Данные ![]() для трех повторений испытаний в каждой лаборатории были проанализированы в соответствии с ISO 5725-2.

для трех повторений испытаний в каждой лаборатории были проанализированы в соответствии с ISO 5725-2.

Данные по повторяемости (сходимости) (в пределах лаборатории) и воспроизводимости (среди лабораторий), полученные в ходе испытания, представлены в таблицах A.1 и A.2.

Таблица A.1 - Данные ![]() при использовании метода A

при использовании метода A

| ||||||

Материал | A | B | C | D | E | F |

Среднее время | 4,82 | 10,16 | 4,22 | 6,81 | 4,98 | 4,76 |

Повторяемость (сходимость), стандартное отклонение | 0,15 | 0,14 | 0,17 | 0,13 | 0,10 | 0,13 |

Воспроизводимость, стандартное отклонение | 0,59 | 0,61 | 0,60 | 0,50 | 0,54 | 0,55 |

Таблица A.2 - Данные ![]() при использовании метода B

при использовании метода B

| ||||||

Материал | A | B | C | D | E | F |

Среднее время | 4,70 | 10,05 | 4,01 | 6,86 | 4,96 | 4,77 |

Повторяемость (сходимость), стандартное отклонение | 0,13 | 0,17 | 0,05 | 0,15 | 0,10 | 0,10 |

Воспроизводимость, стандартное отклонение | 0,77 | 0,66 | 0,67 | 0,68 | 0,53 | 0,52 |

Приложение B

(справочное)

Доступность материалов

Ниже приведены примеры изготовителей материалов, указанных в настоящем стандарте. Другие изготовители могут предложить альтернативные материалы. Данная информация приведена для удобства пользователей данного стандарта и не должна рассматриваться как одобрение этой продукции со стороны ISO.

Газовая горелка (см. 5.2)

Fisher Burner LP Gas Model |

|

Catalog No. S49122 | Laborausrustungsgesellschaft m.b.H. and Co. KG |

Fisher Scientific Company, | Leopold-Hasner-Strasse 36 |

711 Forbes Ave., | A-4020, Linz, |

Pittsburg, PA 15219, USA | Austria |

Изоляционная плита для монтажного блока (см. 5.3)

Например, | Monolux 500 (силикатно-кальциевая плита с некоторыми наполнителями) производства Cape Boards and Panels Ltd. Iver Lane, Uxbridge U80 2JO, England, UK |

Corporate headquarters, Denver, 6901, South Pierce Street, Suite 260 Littleton, CO 80128 | |

Marinite® I, Plant Location, Billerica, 400 Iron Home Park, North Billerica, MA 01862 | |

Insulating Fire Brick, Plant Location, Zelienople, 191 Front Street, Zelienople, PA 16063 |

Черная краска (см. 5.3)

Например, краски: | Krylon #1618 BBQ and Stove; |

Krylon #1316 Sandable Primer | |

или Krylon #1614 High Heat and Radiator. | |

Thurmalox Solar Coating. |

Жидкость для очистки калориметра (см. 9.3.3)

Пример смеси: три части 1,1,1-трихлорэтана и одной части этанола по объему.

Удаление краски с калориметра (см. 9.3.3)

Ацетон был признан подходящим.

Приложение С

(справочное)

Пример формы протокола испытаний

Испытания проводились в соответствии с ГОСТ ISO 9151 | ||||

Испытательная лаборатория | ||||

Номер N | Дата | |||

Материалы для испытаний | Тип | Поверхностная плотность, г/м | Толщина, мм | |

Слой 1 (внешний) | ||||

2 | ||||

3 | ||||

4 | ||||

5 | ||||

Время, температура и влажность при кондиционировании | |||||

Температура и влажность при проведении испытания | |||||

Используемый газ, отличный от пропана | |||||

Падающий тепловой поток | кВт/м | ||||

Результаты испытания

Испытуемая проба | Время повышения температуры на 24°С |

1 | |

2 | |

3 | |

Показатель передачи конвективного тепла |

Наблюдения за испытуемой пробой согласно 9.3.2: |

Данные результаты были получены методом испытаний, предназначенным исключительно для классификации испытанных материалов, и они не обязательно применимы к реальным условиям пожара.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 5725-2 | IDT | ГОСТ ИСО 5725-2-2003 "Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений" |

IEC 60584-1 | - | * |

IEC 60584-3 | - | * |

*Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

_______________

В Российской Федерации действует ГОСТ Р ИСО 5725-2-2002.

УДК 614.895.5:006.354 | МКС 13.340.10 | IDT |

Ключевые слова: безопасность труда, одежда специальная, защита от тепла, защита от пламени, теплопередача, показатель передачи конвективного тепла | ||

Редакция документа с учетом

изменений и дополнений подготовлена