ГОСТ ИСО 248-96

Группа Л69

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КАУЧУК

Определение содержания летучих веществ

Rubbers. Determination of volatile-matter content

ОКС 83.020

ОКСТУ 2209

Дата введения 1998-01-01

Предисловие

1 РАЗРАБОТАН МТК 126, НИИСК

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 10 от 4 октября 1996 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Белоруссия | Белстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргистандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикский государственный центр по стандартизации, метрологии и сертификации |

Туркменистан | Главгосинспекция Туркменистана |

Украина | Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 22 апреля 1997 года N 144 межгосударственный стандарт ГОСТ ИСО 248-96 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1998 г.

4 Настоящий стандарт содержит аутентичный текст международного стандарта ИСО 248-91* "Каучук. Определение содержания летучих веществ"

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

5. ВВЕДЕН ВПЕРВЫЕ

1 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящий стандарт устанавливает два метода определения содержания влаги и других летучих веществ в каучуках: горячего вальцевания и с использованием термостата.

1.2. Эти методы применимы, в первую очередь, для определения летучего вещества в группе каучуков R, перечисленных в ГОСТ 28860 (каучуки, имеющие ненасыщенную углеродную цепь, например, натуральный каучук или синтетические каучуки, полученные хотя бы частично из диолефинов). Они могут быть использованы для других каучуков, но в этих случаях необходимо доказать, что изменение массы вызвано исключительно потерей исходного летучего вещества, а не деструкцией каучука.

1.3 Метод горячего вальцевания не применим к натуральному и синтетическому изопреновому каучуку или к каучукам, слишком трудно обрабатываемым на горячих вальцах, а также к каучукам в форме порошка и чешуек.

1.4 Оба метода испытания не всегда дают идентичные результаты. При разногласиях используют метод с применением термостата.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 24104-88 Весы лабораторные общего назначения и образцовые. Общие технические требования

ГОСТ 27109-86 Каучуки синтетические. Методы отбора и подготовки проб

ГОСТ 28860-91* Каучуки и латексы. Номенклатура

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 28860-90. - .

ГОСТ ИСО 1795-96 Каучук натуральный и синтетический. Отбор проб и дальнейшие подготовительные процедуры

ГОСТ 30263-96 Смеси резиновые для испытания. Приготовление, смешение и вулканизация. Оборудование и методы

3 СУЩНОСТЬ МЕТОДОВ

3.1 Метод горячего вальцевания

Образец каучука пропускают через подогретые вальцы до полного удаления летучих веществ. Содержание летучих веществ рассчитывают по потере массы во время вальцевания.

3.2 Метод с применением термостата

Если каучук не порошкообразный, его гомогенизируют в соответствии с ГОСТ ИСО 1795 с использованием лабораторных вальцов.

Образец, отобранный либо от гомогенизированного каучука, либо непосредственно от порошкообразного каучука, обрабатывают на вальцах или измельчают и сушат в термостате до постоянной массы. Содержание летучих веществ рассчитывают как сумму потерь массы при сушке и гомогенизации пробы.

4 МЕТОД ГОРЯЧЕГО ВАЛЬЦЕВАНИЯ

4.1 Аппаратура

Вальцы смесительные в соответствии с ГОСТ 30263. Допускается использование вальцов по ГОСТ 27109 (1 вариант).

4.2 Проведение испытания

4.2.1 Гомогенизируют пробу каучука массой (250±5) г в соответствии с ГОСТ ИСО 1795.

Взвешивают пробу до и после гомогенизации (массы и

) с точностью до 0,1 г.

4.2.2 Устанавливают в соответствии с ГОСТ 30263 зазор между валками (0,25±0,05) мм. Поддерживают температуру поверхности валков (105±5) °С.

4.2.3 Пропускают взвешенный образец (массы ) каучука через вальцы (4.1) многократно в течение 4 мин. Нельзя допускать обволакивания валка и потерь каучука.

Затем взвешивают испытуемый образец с точностью до 0,1 г, пропускают его через вальцы еще в течение 2 мин и взвешивают повторно. Если массы по окончании 4 и 6 мин отличаются менее чем на 0,1 г, рассчитывают содержание летучих веществ. В противном случае продолжают обработку образца на вальцах в течение 2 мин несколько раз до тех пор, пока уменьшение массы при последовательных взвешиваниях будет не более 0,1 г (конечная массы ). Перед каждым взвешиванием каучук охлаждают до комнатной температуры в эксикаторе.

4.2.4 Для каучука в виде чешуек (порошка) или прилипающего к валкам, что затрудняет вальцевание, используют метод с применением термостата (5.2.2).

4.3 Обработка результатов

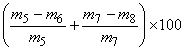

Массовую долю летучих веществ в процентах вычисляют по формуле

,

,

где - масса пробы каучука до гомогенизации , г;

- масса пробы каучука после гомогенизации, г;

- масса образца каучука до вальцевания , г;

- масса образца каучука после вальцевания , г.

5 МЕТОД С ПРИМЕНЕНИЕМ ТЕРМОСТАТА

5.1 Аппаратура

Термостат вентилируемый, с принудительной циркуляцией воздуха, обеспечивающий поддержание температуры (105±5) °С.

5.2 Проведение испытания

5.2.1 Для натурального каучука подготовку к испытанию проводят по следующей методике.

5.2.1.1 Если каучук непорошкообразный, отбирают пробу массой около 600 г и гомогенизируют в соответствии с ГОСТ ИСО 1795. Взвешивают пробу с точностью до 0,1 г до и после гомогенизации (массы и

). Перед последним взвешиванием дают каучуку остыть до комнатной температуры.

5.2.1.2 Отбирают образец каучука около 10 г из гомогенизированной пробы и взвешивают его с точностью до 1 мг (масса ).

5.2.1.3 Пропускают образец каучука дважды через вальцы, нагретые до (70±5) °С, с зазором, обеспечивающим получение листа толщиной менее 2 мм (с учетом последующего эластичного восстановления каучука).

5.2.1.4 Если каучук порошкообразный, отбирают случайным образом образец около 10 г и помещают его на часовое стекло или алюминиевую тарелочку для взвешивания. Взвешивают с точностью до 1 мг (масса ).

5.2.2 Для синтетических каучуков подготовку к испытанию проводят по следующей методике.

5.2.2.1 Если каучук непорошкообразный, отбирают пробу (250±5) г и гомогенизируют в соответствии с процедурой для натурального каучука, описанной в ГОСТ ИСО 1795.

Взвешивают пробу с точностью до 0,1 г до и после гомогенизации (массы mи m

).

5.2.2.2 Через вальцы, нагретые до (70±5) °С, с зазором, обеспечивающим получение листа толщиной менее 2 мм (с учетом последующего эластического восстановления каучука), дважды пропускают 10 г каучука, отобранного от гомогенизированной пробы и взвешенного с точностью до 1 мг (масса ).

5.2.2.3 Если вальцевание до толщины менее 2 мм невозможно, отбирают около 10 г каучука из гомогенизированной пробы и измельчают его вручную на кубики с размером грани около 2 мм.

Помещают измельченный образец для взвешивания на часовое стекло или алюминиевую тарелочку. Взвешивают с точностью до 1 мг (масса ).

5.2.2.4 Если каучук порошкообразный, отбирают случайным образом образец около 10 г и помещают его для взвешивания на часовое стекло или алюминиевую тарелочку. Взвешивают с точностью до 1 мг (масса ).

5.2.3 Образец каучука, подготовленный в соответствии с 5.2.1 или 5.2.2, помещают на 1 ч в термостат (5.1) при температуре (105±5) °С с открытыми вентиляционными отверстиями и включенным устройством для циркуляции воздуха. Размещают каучук таким образом, чтобы как можно большая площадь поверхности была обращена к горячему воздуху.

Охлаждают каучук в эксикаторе и взвешивают. Далее повторяют нагревание до постоянной массы, т.е. до тех пор, пока уменьшение массы при последовательных взвешиваниях будет не более 1 мг (конечная масса ). Для конкретных типов каучуков значение уменьшения массы может быть указано в нормативной документации.

Продолжительность повторных операций нагревания 30 мин, если не оговорено особо.

5.3 Обработка результатов

5.3.1 Если образец каучука взят из гомогенизированной пробы (5.2.1.2 и 5.2.2.2), массовую долю летучих веществ в процентах вычисляют по формуле

,

,

где - масса пробы каучука до гомогенизации , г;

- масса пробы каучука после гомогенизации , г;

- масса образца, взятого из пробы , г;

- масса образца после сушки в термостате, г.

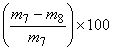

5.3.2 Если образец отобран непосредственно из пробы порошкообразного каучука (5.2.1.4 и 5.2.2.4), массовую долю летучих веществ в процентах вычисляют по формуле

,

,

где и

определены в 5.3.1.

6 ТОЧНОСТЬ МЕТОДОВ

6.1 Расчет точности показателей повторяемости и воспроизводимости выполнен в соответствии с нормативной документацией.

В приложении А приведено руководство по использованию указанных показателей.

6.2 Технические детали определения показателей точности

6.2.1 Показатели повторяемости и воспроизводимости определены по результатам межлабораторных испытаний, организованных Исследовательским институтом каучука Малайзии. В соответствии с программой испытаний в каждой лаборатории были проанализированы два типа материалов:

а) смешанные образцы (1 и 2) двух разных проб каучука (А и Б), отличающихся содержанием летучих веществ;

б) нормальные (несмешанные) образцы от тех же проб А и Б.

6.2.2 В программе испытаний смешанных образцов участвовали 14 лабораторий, несмешанных образцов - 13 лабораторий.

6.2.3 При определении показателей точности был использован метод с применением термостата.

6.2.4 Для обоих типов образцов за результат испытания принимали среднее арифметическое результатов трех отдельных определений.

6.2.5 По программе межлабораторных испытаний была определена точность типа 1. Период времени для определения повторяемости и воспроизводимости был задан по «шкале дней».

6.3 Результаты определения точности

Результаты определения показателей точности по программе для смешанных образцов указаны в таблице 1, а для несмешанных образцов - в таблице 2.

Таблица 1 - Точность типа 1 - Испытание смешанных образцов

Образец | Среднее содержание | Внутрилабораторная | Межлабораторная | ||

| ( |

| ( | ||

1 | 0,37 | 0,031 | 8,54 | 0,154 | 41,9 |

2 | 0,37 | 0,032 | 8,71 | 0,151 | 40,7 |

Среднее значение | 0,37 | 0,032 | 8,62 | 0,152 | 41,3 |

Таблица 2 - Точность типа 1 - Испытание несмешанных образцов

Образец | Среднее содержание | Внутрилабораторная | Межлабораторная | ||

| ( |

| ( | ||

А | 0,35 | 0,081 | 22,9 | 0,257 | 73,1 |

В | 0,40 | 0,091 | 23,1 | 0,299 | 74,5 |

Среднее значение | 0,37 | 0,086 | 23,0 | 0,279 | |

7 ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытаний должен содержать следующие данные:

а) обозначение настоящего стандарта;

б) данные, необходимые для полной идентификации образца;

в) использованный метод (горячего вальцевания или термостата);

г) подвергались ли испытанию 10 г каучука в виде листа или он нарезался на кусочки;

д) результаты испытаний каждого образца;

е) необычные особенности, наблюдаемые в процессе проведения испытаний;

ж) операции, не включенные в данный стандарт или рассматриваемые как необязательные;

з) дату испытания.

ПРИЛОЖЕНИЕ А

(информационное)

РУКОВОДСТВО ПО ИСПОЛЬЗОВАНИЮ ПОКАЗАТЕЛЕЙ ТОЧНОСТИ

А.1 Ниже изложен порядок использования показателей точности, при этом символ ![]() обозначает положительную разность любых сравниваемых результатов испытаний или определений (т.е. без учета знака).

обозначает положительную разность любых сравниваемых результатов испытаний или определений (т.е. без учета знака).

А.2 Обращаются к соответствующей таблице показателей точности для определяемого параметра. Из серии табличных значений параметра выбирают реперное значение, т.е. значение, к которому наиболее близка фактическая средняя величина ![]() определяемого параметра. (Если отдельные табличные значения одинаковы, то в качестве реперного используют совокупное среднее значение). Набор численных значений показателей точности

определяемого параметра. (Если отдельные табличные значения одинаковы, то в качестве реперного используют совокупное среднее значение). Набор численных значений показателей точности , (

) либо

, (

), соответствующих реперному значению параметра, используют для принятия решения, является ли различие между двумя сравниваемыми результатами существенным с заданной вероятностью (95%).

А.3 Для принятия решения с полученными значениями и (

) могут быть сделаны следующие общие утверждения, относящиеся к испытаниям в условиях повторяемости.

А.3.1 Для абсолютной разности:

Разность ![]() между двумя средними результатами испытания, полученная на номинально идентичных образцах материала при нормальном и правильном проведении испытания, будет превышать табличное значение повторяемости

между двумя средними результатами испытания, полученная на номинально идентичных образцах материала при нормальном и правильном проведении испытания, будет превышать табличное значение повторяемости в среднем не чаще, чем один раз из двадцати.

Иными словами, если по абсолютной величине разность ![]() больше

больше , то различие между двумя результатами испытаний следует рассматривать как существенное.

А.3.2 Для относительной разности в процентах между двумя средними результатами испытания:

Относительная разность

![]()

между двумя средними результатами испытания, полученная на номинально идентичных образцах материала при нормальном и правильном проведении испытания, будет превышать табличное значение повторяемости () в среднем не чаще, чем один раз из двадцати. Иными словами, если по абсолютному значению разность

![]() больше (

больше (), то различие между двумя результатами испытаний следует рассматривать как существенное.

А.4 Для принятия решения с полученными значениями и (

) могут быть сделаны следующие утверждения, относящиеся к испытаниям в условиях воспроизводимости.

А.4.1 Для абсолютной разности:

Абсолютная разность ![]() между двумя независимо измеренными средними результатами испытания, полученными в двух лабораториях с использованием нормальной и правильной процедуры испытания на номинально идентичных образцах материала, будет превышать табличное значение воспроизводимости

между двумя независимо измеренными средними результатами испытания, полученными в двух лабораториях с использованием нормальной и правильной процедуры испытания на номинально идентичных образцах материала, будет превышать табличное значение воспроизводимости не чаще, чем один раз из двадцати. Иными словами, если по абсолютному значению разность

![]() больше

больше , то различие между двумя результатами испытаний следует рассматривать как существенное.

А.4.2 Для относительной разности в процентах между двумя средними результатами испытания:

Относительная разность

![]()

между двумя независимо измеренными средними результатами испытаний, полученными в двух лабораториях с использованием нормальной и правильной процедуры испытания на номинально идентичных образцах материала, будет превышать табличное значение воспроизводимости () не чаще, чем один раз из двадцати. Иными словами, если по абсолютному значению разность

![]() больше (

больше (), то различие между двумя результатами испытаний следует рассматривать как существенное.

___________________________________________________________________

УДК 678.4:543.06:006.354 ОКС 83.020 Л69 ОКСТУ 2209

Ключевые слова: каучук, летучие вещества, горячее вальцевание, термостат

___________________________________________________________________

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1997