ГОСТ ISO 15797-2022

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ И ИЗДЕЛИЯ ТЕКСТИЛЬНЫЕ

Процедуры промышленной стирки и отделки для испытаний одежды для работников

Textile materials and products. Industrial washing and finishing procedures for testing of workwear

МКС 59.080.01

Дата введения 2023-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Производственно-внедренческим обществом с ограниченной ответственностью "Фирма "Техноавиа" (ПВ ООО "Фирма "Техноавиа") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 апреля 2022 г. N 150-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | ВY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | КG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 9-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 июня 2022 г. N 479-ст межгосударственный стандарт ГОСТ ISO 15797-2022 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2023 г.

5 Настоящий стандарт идентичен международному стандарту ISO 15797:2017* "Текстиль. Процедуры промышленной стирки и заключительной отделки для испытаний одежды для работников" ("Textiles - Industrial washing and finishing procedures for testing of workwear", IDT).

Международный стандарт разработан Техническим комитетом ISO/TC 38 "Текстиль", подкомитетом SC 2 "Чистка, отделка и испытания на водонепроницаемость", Международной организации по стандартизации (ISO).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

Дополнительные сноски в тексте стандарта, выделенные курсивом, приведены для пояснения текста оригинала

6 ВВЕДЕН ВПЕРВЫЕ

7 Некоторые элементы настоящего стандарта могут являться объектами патентных прав

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2022 год

Введение

Настоящий стандарт позволяет изготовителям текстильных материалов и изделий испытывать текстильные материалы и предметы одежды на устойчивость к интенсивным процессам стирки и сушки, используемым в промышленных прачечных для ухода и обслуживания.

________________

Настоящий стандарт устанавливает метод испытаний и не содержит инструкций или рекомендаций по стирке и сушке в промышленной прачечной. Он также не содержит спецификаций на оборудование, используемое работниками промышленной прачечной.

Цикл ухода состоит из процедур стирки и сушки/отделки.

1 Область применения

Настоящий стандарт устанавливает процедуры испытаний и оборудование, которое может быть использовано при оценке одежды для работников [включая, при необходимости, некоторые предметы одежды, относящиеся к средствам индивидуальной защиты (СИЗ)], для которой предполагается промышленный уход. Процедуры испытаний служат основой для определения соответствующих свойств, таких как стабильность размеров, цветовые характеристики, образование складок, стягивание шва, пиллинг и сохранение внешнего вида в целом.

Настоящий стандарт не содержит инструкций и описаний для процедур и оборудования, используемых сотрудниками промышленных прачечных.

Поскольку зачастую нецелесообразно воспроизводить в лабораторных условиях процессы промышленной прачечной (стирка и сушка/отделка), данный стандарт предусматривает подход с использованием определенного промежуточного оборудования и строгие процедуры испытаний, которые можно использовать для оценки одежды для работников, для которой предполагается промышленный уход.

Поскольку настоящий стандарт отражает имитацию реальных условий промышленной прачечной, в некоторых случаях при окончательном определении совместимости изделия и процесса рекомендуется проводить испытание одежды для работников на реальном оборудовании для промышленного ухода и в соответствии с процессами, которые предполагаются при уходе.

Необходимость проводить испытания с использованием всех восьми процедур стирки или обеих процедур сушки отсутствует. Выбирают процедуру(ы) стирки и сушки, которые наиболее соответствуют характеристикам или составу материала и предполагаемому использованию.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ISO 139, Textiles - Standard atmospheres for conditioning and testing (Изделия текстильные. Стандартные атмосферные условия для проведения кондиционирования и испытаний)

ISО 3071, Textiles - Determination of pH of aqueous extract (Материалы текстильные. Определение рН водного экстракта)

ISО 3759, Textiles - Preparation, marking and measuring of fabric specimens and garments in tests for determination of dimensional change (Материалы текстильные. Подготовка, нанесение меток и измерение проб текстильных материалов и одежды для проведения испытаний по определению изменения размеров)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

ISO и IEC поддерживают терминологическую базу данных, используемую в целях стандартизации по следующим адресам:

- платформа онлайн-просмотра ISO: доступна по адресу https://www.iso.org/obp/

- Электропедия IEC: доступна по адресу http://www.electropedia.org/

3.1 барабан (cage): Вращающаяся емкость, внутри которой загрузка находится в процессе ухода.

Примечание - Барабан обычно изготавливается из перфорированной нержавеющей стали.

3.2 остаточный объем (dead volume): Объем воды, оставшийся в баке (3.4), в котором в неподвижном положении поверхность воды находится по касательной с внутренней частью барабана (3.1).

3.3 домашний уход (domestic laundering): Стирка/отделка текстильных изделий в соответствии с размером и объемом, необходимым для одной семьи.

Примечание - Обычный размер барабана (3.1) для домашнего ухода составляет приблизительно 60 л.

3.4 бак (drum): Невращающаяся емкость, в которой вращается барабан (3.1).

3.5 коэффициент загрузки (load ratio): Соотношение массы сухой загрузки и объема пустого барабана (3.1).

Примечания

1 Коэффициент загрузки выражают в килограммах на литр.

2 Объем пустого барабана определяют объемом барабана за вычетом выступающих частей, задней стенки и дверцы.

3.6 g-фактор (g-factor): Коэффициент, определяемый по формуле:

3.7 промышленный уход (industrial laundering): Профессиональный уход за одеждой для работников (3.9) в больших по сравнению с домашним уходом (3.3) количествах.

3.8 коэффициент жидкости (liquor ratio): Соотношение массы сухой загрузки и общего количества воды.

Примечание - Коэффициент жидкости выражают в килограммах на литр.

3.9 одежда для работников (workwear): Одежда, специально предназначенная для ношения на рабочем месте.

Примечание - Свойства одежды для работников определяются сферой ее использования, видом деятельности на рабочем месте и требованием к ее восстановлению для повторного использования.

4 Сущность метода

Испытуемую пробу (или соответствующее количество испытуемых проб) стирают в стиральной машине/экстракторе и сушат/подвергают отделке согласно одной из указанных процедур. Если требуется несколько циклов ухода, каждый цикл стирки должен включать сушку/отделку.

5 Оборудование

5.1 Стиральная машина/экстрактор со следующими характеристиками:

a) горизонтально вращающийся барабан с открывающимся люком с фронтальной или боковой загрузкой;

b) объем барабана: от 220 до 250 л;

c) диаметр барабана: от 750 до 850 мм;

d) глубина барабана: от 400 до 600 мм;

e) соотношение (диаметр барабана к глубине барабана): 1,5±15,0%;

f) остаточный объем: от 10 до 20 л;

g) выступающие лопасти (ребра): три; каждая имеет высоту от 10% до 12% диаметра барабана; ширина основания <100 мм;

h) нагревание: прямое паровое или электрическое, с термостатическим управлением;

i) g-факторы: стирка 0,75±10,00%; слив 0,75±10,00%; промежуточный отжим от 50 до 100; заключительный отжим от 250 до 350;

j) программируемые скорости отжима;

k) реверсивное вращение: от пяти до 10 оборотов в одном направлении, затем в противоположном;

l) время вращения с полной скоростью от общего времени стирки: 80%.

5.2 Сушильная машина барабанного типа со следующими характеристиками:

a) сушильный барабан периодического действия с вентиляцией воздуха с системой определения влажности отработанного воздуха с допуском ±5%;

b) термостатически контролируемое нагревание;

c) диаметр барабана: от 900 до 1100 мм;

d) глубина барабана: от 630 до 1000 мм;

e) объем барабана: от 600 до 720 л;

f) g-фактор: от 0,7 до 1,0;

g) реверсивное вращение: да;

h) номинальная скорость испарения: 45 л/ч ±20%;

i) радиальный поток воздуха: да;

j) перфорированный бак: да.

5.3 Оборудование для отделки со следующими характеристиками:

a) паровой шкаф с порционной загрузкой;

b) вместимость: от восьми до 18 шт./предметов одежды;

c) давление распыляемого пара: от 2 до 5 бар (от 200 до 500 кПа);

e) направление воздушного потока: сверху вниз;

f) настройка температуры: регулируемая;

g) температура на входе: требуемая опция 160°C;

h) расстояние от вешалки до вешалки: (75±10) мм.

5.4 Загрузочный балласт, состоящий из чистой одежды для работников (халаты, полукомбинезоны, комбинезоны, куртки, брюки), предварительно подвергнутой стирке не более 100 раз и аналогичной испытуемым пробам по типу предмета одежды, материалу (например, полиэфир/хлопок или хлопок) и цвету (например, белый, цветной или флуоресцентный цвет). В случаях, когда материал балласта может оказать существенное влияние на результат испытания, весь загрузочный балласт должен состоять из материала испытуемой пробы, например при испытании контрастно окрашенных или разноцветных текстильных материалов в текстильных изделиях.

6 Реагенты

6.1 Эталонные моющие средства

Номинальный состав эталонных моющих средств приведен в 6.1.1 и 6.1.2. Эталонное моющее средство (с оптическим отбеливателем) (6.1.1) можно использовать, кроме случаев, когда оценивают цветовые характеристики. Эталонное моющее средство следует хранить в закрытых емкостях в прохладном и сухом месте.

6.1.1 Эталонное моющее средство (с оптическим отбеливателем)

Значения в %, основанные на 100% сырья (в чистом виде).

Номинальный процентный состав по массе | Процентное содержание |

ABS-Na (цепь C-12) | 0,425 |

Неионогенное поверхностно-активное вещество (C13/15 7EO или C12/14 7EO) | 6,000 |

Натрий цитрат дигидрат | 5,000 |

Натриевая соль гидроксиэтандифосфоновой кислоты (HEDP) | 1,000 |

Метасиликат безводный | 42,300 |

Полимер (полималеиновая кислота) | 2,000 |

Ингибитор пены (эфир фосфорной кислоты) | 3,000 |

Карбонат натрия | 39,500 |

Оптический отбеливатель | 0,300 |

Оставшаяся вода из сырья | 0,475 100,000 |

Из-за изменчивости, которая может возникнуть в результате процедуры производства моющего средства или его старения, для сравнительных испытаний рекомендуется использовать эталонное моющее средство, поставляемое одним определенным изготовителем из одной производственной партии и недавних поставок. Рекомендуется хранить моющее средство и отбеливатели отдельно. Также рекомендуется хранить моющие средства и отбеливатели в небольших количествах и использовать их в течение ограниченного времени.

6.1.2 Эталонное моющее средство (без оптического отбеливателя)

Значения в%, основанные на 100% сырья (в чистом виде)

Номинальный процентный состав по массе

| Процентное содержание |

ABS-Na (цепь C-12) | 0,425 |

Неионогенное поверхностно-активное вещество (C13/15 7EO или C12/14 7EO) | 6,000 |

Натрий цитрат дигидрат | 5,000 |

Натриевая соль гидроксиэтандифосфоновой кислоты (HEDP) | 1,000 |

Метасиликат безводный | 42,600 |

Полимер (полималеиновая кислота) | 2,000 |

Ингибитор пены (эфир фосфорной кислоты) | 3,000 |

Карбонат натрия | 39,500 |

Оставшаяся вода из сырья | 0,475 100,000 |

Из-за изменчивости, которая может возникнуть в результате процедуры производства моющего средства или его старения, для сравнительных испытаний рекомендуется использовать эталонное моющее средство, поставляемое одним определенным изготовителем из одной производственной партии и недавних поставок. Рекомендуется хранить моющее средство и отбеливатели отдельно. Также рекомендуется хранить моющие средства и отбеливатели в небольших количествах и использовать их в течение ограниченного времени.

6.2 Отбеливатель на основе перуксусной кислоты

Номинальный состав стандартного отбеливателя на основе перуксусной кислоты следующий:

- перуксусная кислота: от 4% до 5%;

- пероксид водорода: от 20% до 30%.

Состав можно использовать в течение 30 дней с момента приготовления.

6.3 Хлорный отбеливатель

Номинальный состав стандартного хлорного отбеливателя следующий:

- 150 г/л активного хлора (NaOCl).

Необходимо проверить концентрацию перед использованием.

Состав можно использовать в течение 30 дней с момента приготовления.

6.4 Отбеливатель на основе пероксида водорода

Используют один из следующих доступных растворов пероксида водорода.

Вариант А | Вариант В

| |

Концентрация в выражении объем/объем | 100

| 130 |

Концентрация в выражении масса/объем% | 30

| 40 |

Концентрация в выражении масса/масса% | 27,5 | 35,0 |

Необходимо проверить концентрацию перед использованием.

Состав допускается использовать в течение 30 дней с момента приготовления.

6.5 Антихлор

Пример - Метабисульфит натрия, бисульфит натрия.

6.6 Вода со следующими качественными характеристиками:

b) рН: от 6,0 до 7,5;

d) температура: (15±5)°C (отклонения должны быть указаны в протоколе испытаний).

7 Испытуемая(ые) проба(ы)

________________

Минимум три испытуемые пробы должны быть подвергнуты процедурам стирки и сушки/отделки, указанным в настоящем стандарте. Фактическое количество испытуемых проб должно определяться целью, для которой испытывают материал.

8 Процедура стирки

8.1 Процедуру стирки, которая будет использоваться, выбирают из приведенных в таблицах 1, 2, 3 и 4.

8.2 Испытуемые пробы (и балласт) кондиционируют в соответствии с ISО 139 (20°C, 65% относительной влажности) и подготавливают в соответствии с ISО 3759, если это необходимо. Определяют массу кондиционированной испытуемой пробы. Помещают испытуемые пробы для стирки в стиральную машину/экстрактор (5.1) и добавляют загрузочный балласт (5.4), достаточный для создания загрузки в соответствии с размерами машины и коэффициентом загрузки. Следуют описаниям соответствующей процедуры стирки, выбранной из таблиц 1, 2, 3 или 4.

8.3 Используют воду, как указано в 6.6. Добавляют моющее средство и добавки в соответствии с выбранной процедурой стирки. Допускается использовать эталонное моющее средство с оптическим отбеливателем (6.1.1), за исключением случаев, когда необходимо оценить цветовые характеристики.

8.4 В процессе заключительного полоскания для корректировки значения рН испытуемой пробы можно использовать уксусную кислоту. Если используют уксусную кислоту, это фиксируют вместе со значением pH высушенной испытуемой пробы (измеренным в соответствии с ISО 3071). Значение pH высушенной испытуемой пробы (определенное в соответствии с ISО 3071) должно находиться в диапазоне рН от 5,5 до 7,0.

8.5 После завершения заключительного отжима в процедуре стирки испытуемые пробы вынимают, не растягивая и не деформируя их. Определяют массу постиранных испытуемых проб, чтобы можно было рассчитать удержание влаги в испытуемых пробах в соответствии с процедурой стирки. Остаточная влажность текстильного изделия должна быть определена по формуле:

8.6 Всю загрузку сушат, используя одну из процедур сушки/отделки, описанных в разделе 9.

Таблица 1 - Процедуры стирки белой одежды для работников и/или с деликатной цветной отделкой - Перуксусная кислота

1 Полная загрузка | 2 Уменьшенная загрузка | ||

Коэффициент загрузки | 1:12 | 1:17 | |

Перемешивание при нагревании, стирке и полоскании | Нормальное | Нормальное | |

Стирка | |||

Коэффициент жидкости | 1:4 | 1:4 | |

Моющие средства и добавки | 4 г/л (см. 6.1.1 и 6.1.2) 2 г/л (см. 6.2) | 4 г/л (см. 6.1.1 и 6.1.2) 2 г/л (см. 6.2) | |

Температура | (75±2)°С | (75±2)°С | |

Время | 20 мин | 20 мин | |

Охлаждение | Нет | Да | |

Слив | 1 мин | 1 мин | |

Промежуточный отжим | 1 мин | Нет | |

Полоскание 1 | |||

Коэффициент жидкости | 1:5 | 1:5 | |

Время | 3 мин | 3 мин | |

Слив | 1 мин | 1 мин | |

Промежуточный отжим | 1 мин | 1 мин | |

Полоскание 2 | |||

Коэффициент жидкости | 1:5 | 1:5 | |

Время | 3 мин | 3 мин | |

Слив | 1 мин | 1 мин | |

Промежуточный отжим | 1 мин | 1 мин | |

Полоскание 3 | |||

Коэффициент жидкости | 1:5 | 1:5 | |

Время | 3 мин | 3 мин | |

Слив | 1 мин | 1 мин | |

Заключительный отжим (предполагаемое время) | 6 мин | 6 мин | |

Остаточная влажность | 50%-55% | 35%-40% | |

Например, хлопок. Например, смесь полиэфира с хлопком. Время стирки отсчитывают с момента достижения необходимой температуры. Охлаждение: 10 мин доливается холодная вода, чтобы снизить температуру максимум до 55 ° С (не более чем на 3 ° С/мин). Время полоскания отсчитывают от момента достижения необходимого уровня жидкости. | |||

Таблица 2 - Процедуры стирки белой одежды для работников - Хлорный отбеливатель

1 Полная загрузка | 2 Уменьшенная загрузка | ||

Коэффициент загрузки | 1:12 | 1:17 | |

Перемешивание при нагревании, стирке и полоскании | Нормальное | Нормальное | |

Стирка | |||

Коэффициент жидкости | 1:4 | 1:4 | |

Моющие средства | 4 г/л (см. 6.1.1 и 6.1.2) | 4 г/л (см. 6.1.1 и 6.1.2) | |

Температура | (85±2)°С | (75±2)°С | |

Время | 20 мин | 20 мин | |

Охлаждение | Нет | Да | |

Слив | 1 мин | 1 мин | |

Промежуточный отжим | 1 мин | Нет | |

Полоскание 1 | |||

Коэффициент жидкости | 1:5 | 1:5 | |

Время | 3 мин | 3 мин | |

Слив | 1 мин | 1 мин | |

Промежуточный отжим | 1 мин | 1 мин | |

Полоскание 2 | |||

Коэффициент жидкости | 1:5 | 1:5 | |

Добавки (хлор) | 2 г/л (см. 6.3) | 2 г/л (см. 6.3) | |

Время | 3 мин | 3 мин | |

Слив | 1 мин | 1 мин | |

Промежуточный отжим | 1 мин | 1 мин | |

Полоскание 3 | |||

Коэффициент жидкости | 1:5 | 1:5 | |

Добавки (антихлор) | 1 г/л | 1 г/л | |

Время | 3 мин | 3 мин | |

Слив | 1 мин | 1 мин | |

Заключительный отжим (предполагаемое время) | 6 мин | 6 мин | |

Остаточная влажность | 50%-55% | 35%-40% | |

Например, хлопок. Например, смесь полиэфира с хлопком. Время стирки отсчитывают с момента достижения необходимой температуры. Охлаждение: 10 мин доливается холодная вода, чтобы снизить температуру максимум до 55 ° С (не более чем на 3 ° С/мин). Время полоскания отсчитывают от момента достижения необходимого уровня жидкости. | |||

Таблица 3 - Процедуры стирки белой одежды для работников и/или с деликатной цветной отделкой - Пероксид водорода

1 Полная загрузка | 2 Уменьшенная загрузка | ||

Коэффициент загрузки | 1:12 | 1:17 | |

Перемешивание при нагревании, стирке и полоскании | Нормальное | Нормальное | |

Стирка | |||

Коэффициент жидкости | 1:4 | 1:4 | |

Моющие средства и добавки | 4 г/л (см. 6.1.1 и 6.1.2) 1 г/л (см. 6.4) | 4 г/л (см. 6.1.1 и 6.1.2) 1 г/л (см. 6.4) | |

Температура | (85±2)°С | (85±2)°С | |

Время | 20 мин | 20 мин | |

Охлаждение | Нет | Да | |

Слив | 1 мин | 1 мин | |

Промежуточный отжим | 1 мин | Нет | |

Полоскание 1 | |||

Коэффициент жидкости | 1:5 | 1:5 | |

Время | 3 мин | 3 мин | |

Слив | 1 мин | 1 мин | |

Промежуточный отжим | 1 мин | 1 мин | |

Полоскание 2 | |||

Коэффициент жидкости | 1:5 | 1:5 | |

Время | 3 мин | 3 мин | |

Слив | 1 мин | 1 мин | |

Промежуточный отжим | 1 мин | 1 мин | |

Полоскание 3 | |||

Коэффициент жидкости | 1:5 | 1:5 | |

Время | 3 мин | 3 мин | |

Слив | 1 мин | 1 мин | |

Заключительный отжим (предполагаемое время) | 6 мин | 6 мин | |

Остаточная влажность | 50%-55% | 35%- 40% | |

Например, хлопок. Например, смесь полиэфира с хлопком. Время стирки отсчитывают от момента достижения необходимой температуры. Охлаждение: 10 мин доливается холодная вода, чтобы снизить температуру максимум до 55 ° С (не более чем на 3 ° С/мин). Время полоскания отсчитывают от момента достижения необходимого уровня жидкости. | |||

Таблица 4 - Процедуры стирки цветной одежды для работников

1 Полная загрузка | 2 Уменьшенная загрузка | ||

Коэффициент загрузки | 1:12 | 1:17 | |

Перемешивание при нагревании, стирке и полоскании | Нормальное | Нормальное | |

Стирка | |||

Коэффициент жидкости | 1:4 | 1:4 | |

Моющие средства | 5 г/л (см. 6.1.1 и 6.1.2) | 5 г/л (см. 6.1.1 и 6.1.2) | |

Температура | (85±2)°С | (75±2)°С | |

Время | 20 мин | 20 мин | |

Охлаждение | Нет | Да | |

Слив | 1 мин | 1 мин | |

Промежуточный отжим | 1 мин | Нет | |

Полоскание 1 | |||

Коэффициент жидкости | 1:5 | 1:5 | |

Время | 3 мин | 3 мин | |

Слив | 1 мин | 1 мин | |

Промежуточный отжим | 1 мин | 1 мин | |

Полоскание 2 | |||

Коэффициент жидкости | 1:5 | 1:5 | |

Время | 3 мин | 3 мин | |

Слив | 1 мин | 1 мин | |

Промежуточный отжим | 1 мин | 1 мин | |

Полоскание 3 | |||

Коэффициент жидкости | 1:5 | 1:5 | |

Время | 3 мин | 3 мин | |

Слив | 1 мин | 1 мин | |

Заключительный отжим (предполагаемое время) | 6 мин | 6 мин | |

Остаточная влажность | 50%-55% | 35%-40% | |

Например, хлопок. Например, смесь полиэфира с хлопком. Время стирки отсчитывают от момента достижения необходимой температуры. Охлаждение: 10 мин доливается холодная вода, чтобы снизить температуру максимум до 55 ° С (не более чем на 3 ° С/мин). Время полоскания отсчитывают от момента достижения необходимого уровня жидкости. | |||

9 Процедура сушки

9.1 Процедура A. Сушка в сушильной машине барабанного типа

Помещают всю загрузку (коэффициент загрузки от 1:25 до 1:35) в сушильную машину барабанного типа (5.2), температура на выходе из барабанной установки не должна превышать 90°C. Сушат до полного высыхания загрузки, затем отключают нагрев и продолжают вращение в течение 5 мин (остывание). Загрузка считается сухой, когда остаточное содержание влаги по отношению к кондиционированным испытуемым пробам составляет (0±3)%. Затем загрузку вынимают.

9.2 Процедура В. Отделка в машине туннельного типа/шкафу

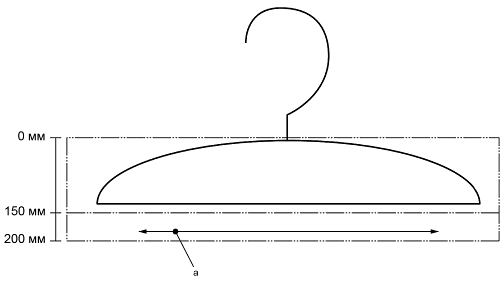

Испытуемые пробы на вешалках помещают в предварительно нагретый паровой шкаф (5.3). Паровой шкаф эксплуатируют полностью загруженным, с не менее чем одним предметом одежды балласта с каждого конца. На машине для отделки устанавливают температуру воздуха 155°C и время работы не менее 3 мин. Если температура на входе не измеряется автоматически и показания не отображаются на дисплее панели управления, температура окружающего воздуха должна измеряться с помощью системы измерения температуры в верхней части сушильной камеры. Распыляемый пар должен подаваться в течение от 1 мин до одной трети от общего времени отделки. Загрузку считают сухой, когда температура загрузки достигает 135°C-140°C. Температуру испытуемой пробы измеряют с использованием системы измерения температуры на расстоянии от 150 мм до 200 мм от верхнего края вешалки, как указано в приложении А.

Для получения дополнительной информации о свойствах испытуемых проб может быть использована машина для отделки туннельного типа непрерывного действия. Отклонения от условий эксплуатации в 5.3 должны быть указаны в 10 e) и 10 k).

10 Протокол испытаний

В протоколе испытаний должна быть указана следующая информация:

a) наименование испытательного центра и идентификационный номер протокола;

b) дата проведения испытания;

c) ссылка на настоящий стандарт;

d) идентификация и описание испытуемых проб;

e) тип машины в соответствии с 5.1, 5.2 и 5.3, а также используемые процедуры стирки и сушки/отделки;

f) общее число процедур стирки и сушки/отделки, проведенных на испытуемых пробах;

g) тип и концентрация используемого моющего средства/оптического отбеливателя (6.1) и добавок (6.2, 6.3, 6.4);

h) если при заключительном полоскании использована уксусная кислота - концентрация используемой уксусной кислоты и значение pH высушенных испытуемых проб;

i) общая масса испытуемых проб и загрузочного балласта и тип загрузочного балласта (5.4);

j) настройки/заданные температуры сушки;

k) сведения о любом отклонении от указанных процедур.

Приложение А

(обязательное)

Дополнительная информация для процедуры B. Машина туннельного типа/шкаф для отделки

Температура должна определяться на поверхности испытуемого образца на расстоянии от 150 до 200 мм от верхнего края вешалки (см. рисунок A.1).

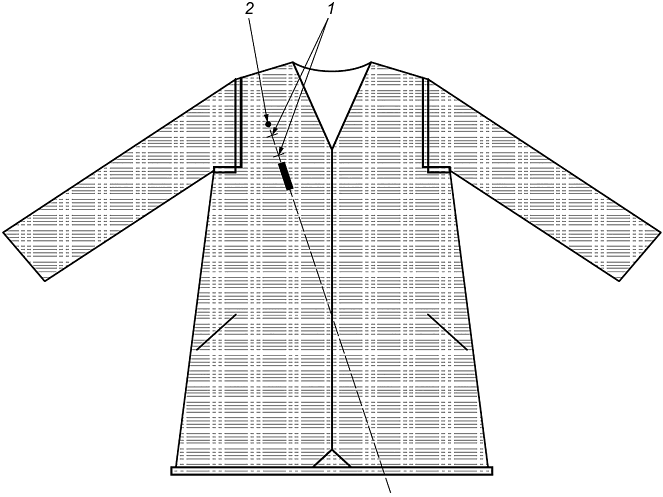

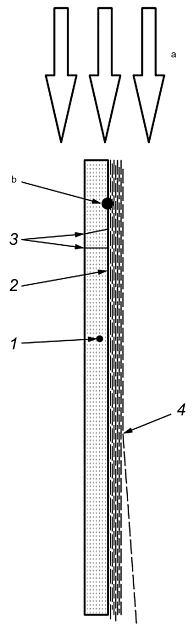

Система измерения температуры должна определять температуру на поверхности испытуемой пробы. При использовании датчика необходимо убедиться в правильности измерений, изолировав его от температуры окружающего воздуха (см. рисунок А.2). Крепление может быть выполнено с помощью подходящей клейкой ленты, двух стежков или соответствующих зажимов. Измерительная часть датчика должна быть размещена на внутренней поверхности образца в холодной пограничной фазе (см. рисунок А.3).

При использовании температурных полосок для каждой загрузки должен быть выполнен цикл калибровки для установки подходящего времени сушки.

При измерении с использованием инфракрасных датчиков не должно быть никаких препятствий между испытуемой пробой и датчиком.

При измерении с использованием датчиков температуры или инфракрасных датчиков должна быть проведена перекрестная проверка температуры с помощью температурных сенсорных полосок. Для измерения температуры должна быть сделана калибровка блоков управления.

Если должны быть испытаны определенные зоны на испытуемой пробе (например, швы), в этих зонах также должна быть определена температура.

|

________________

Рисунок А.1 - Положение датчика температуры на испытуемой пробе

|

1 - стежки для фиксации; 2 - измерительная часть датчика

Рисунок А.2 - Крепление датчика температуры на испытуемой пробе (вид спереди)

|

________________

1 - влажная испытуемая проба; 2 - стежки для фиксации; 3 - соединительный штекер; 4 - холодная пограничная фаза

Рисунок А.3 - Крепление датчика температуры на испытуемом образце (вид сбоку)

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 139 | IDT | ГОСТ ISO 139-2014 "Материалы текстильные. Стандартные атмосферные условия для проведения кондиционирования и испытаний" |

ISO 3071 | IDT | ГОСТ ISO 3071-2011 "Материалы текстильные. Метод определения рН водного экстракта" |

ISO 3759 | IDT | ГОСТ ISO 3759-2013 "Материалы текстильные. Подготовка, нанесение меток и измерение проб текстильных материалов и одежды для проведения испытаний по определению изменения размеров" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

________________

УДК 677.017.855:006.354 | МКС 59.080.01 | IDT |

Ключевые слова: одежда для работников, материалы текстильные, изделия текстильные, процедура, промышленный уход, стирка, отделка, сушка | ||