ГОСТ IЕС 60335-2-104-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Бытовые и аналогичные электрические приборы. Безопасность

Часть 2-104

ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ К УСТРОЙСТВАМ, ПРЕДНАЗНАЧЕННЫМ ДЛЯ ВОССТАНОВЛЕНИЯ И/ИЛИ РЕЦИРКУЛЯЦИИ ХЛАДАГЕНТОВ В ОБОРУДОВАНИИ ДЛЯ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА И ХОЛОДИЛЬНОМ ОБОРУДОВАНИИ

Household and similar electrical appliances. Safety. Part 2-104. Particular requirements for appliances to recover and/or recycle refrigerant from air conditioning and refrigeration equipment

МКС 27.200; 71.100.45

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БелГИСС)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Евразийским советом по стандартизации, метрологии и сертификации (протокол от 27 сентября 2013 г. N 59-П)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 7-2019).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 11 марта 2014 г. N 122-ст межгосударственный стандарт ГОСТ IEC 60335-2-104-2013 введен в действие в качестве национального стандарта Российской Федерации с 01 января 2015 г.

5 Настоящий стандарт идентичен международному стандарту IEC 60335-2-104:2003* Household and similar electrical appliances - Safety - Part 2-104: Particular requirements for appliances to recover and/or recycle refrigerant from air conditioning and refrigeration equipment (Бытовые и аналогичные электрические приборы. Безопасность. Часть 2-104. Дополнительные требования к устройствам, предназначенным для восстановления и/или рециркуляции хладагентов в оборудовании для кондиционирования воздуха и холодильном оборудовании).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан подкомитетом IEC/TC 61D "Приборы для кондиционирования воздуха бытового и аналогичного назначения" технического комитета по стандартизации IEC/TC 61 "Безопасность бытовых и аналогичных электрических приборов" Международной электротехнической комиссии (IEC).

В разделе "Нормативные ссылки" ссылки на международные стандарты актуализированы.

Перевод с английского языка (en).

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 7, 2019 год

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт представляет собой прямое применение международного стандарта IEC 60335-2-104:2003 "Бытовые и аналогичные электрические приборы. Безопасность. Часть 2-104. Дополнительные требования к устройствам, предназначенным для восстановления и/или рециркуляции хладагентов в оборудовании для кондиционирования воздуха и холодильном оборудовании".

Настоящий стандарт применяют совместно с ГОСТ IEC 60335-1-2008*. Если в тексте настоящего стандарта встречается ссылка на часть 1, то это соответствует ГОСТ IEC 60335-1-2008.

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ МЭК 60335-1-2008, здесь и далее по тексту. - .

Настоящий стандарт дополняет или изменяет соответствующие разделы и/или пункты ГОСТ IEC 60335-1 с учетом его назначения и области распространения на устройства, предназначенные для восстановления и/или рециркуляции хладагентов в оборудовании для кондиционирования воздуха и холодильном оборудовании.

В случае если какой-либо пункт стандарта части 1 в настоящем стандарте отсутствует, требования этого пункта распространяются на настоящий стандарт там, где это применимо. Наличие в тексте настоящего стандарта слов-указателей "дополнение", "изменение" или "замена" указывает на необходимость соответствующего изменения текста ГОСТ IEC 60335-1-2008.

В тексте настоящего стандарта принята следующая система нумерации:

- пункты, номера которых начинаются со 101, являются дополнительными по отношению к пунктам стандарта части 1;

- номера примечаний начинаются со 101 (включая примечания в заменяемых разделах или пунктах), за исключением примечаний в новых пунктах и при отсутствии примечаний в стандарте части 1;

- дополнительные приложения обозначаются АА, ВВ и т.д.

В настоящем стандарте применены следующие шрифтовые выделения:

- требования - светлый;

- термины - полужирный;

- методы испытаний - курсив*;

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом. - .

- примечания - петит*.

_________________

* В электронном варианте пояснения петитом не выделены. - .

Термины, приведенные в разделе 3, в тексте стандарта выделены полужирным шрифтом.

1 Область применения

Соответствующий раздел части 1 заменяют следующим.

Настоящий стандарт устанавливает требования безопасности электрических приборов для восстановления и/или рециркуляции хладагентов из оборудования кондиционирования воздуха и холодильного оборудования, включающих компрессоры с открытым приводом или мотор-компрессоры, номинальное напряжение которых не превышает 250 В для однофазных приборов и 600 В для других приборов.

Приборы не предназначены для использования в нормальных бытовых условиях, но тем не менее они могут быть источником опасности для населения, например приборы, предназначенные для использования обслуживающим персоналом в магазинах, в легкой промышленности и на фермах, рассматриваемые в рамках этого стандарта.

Упомянутые ранее приборы, могут состоять из одного (или более) блока заводского изготовления. При наличии более одного блока отдельные блоки должны использоваться совместно, а требования должны основываться на использовании согласованной сборки.

Примечания

101 Определение герметичного мотор-компрессора приведено в IEC 60335-2-34.

102 Требования к безопасности холодильников включены в ISO 5149.

103 Для приборов, использующих легковоспламеняющиеся хладагенты, дополнительные требования находятся на рассмотрении.

104 Следует обратить внимание на то, что:

- для приборов, предназначенных для использования в транспортных средствах или на борту судна либо самолета, могут быть необходимы дополнительные требования;

- для приборов, подвергнутых давлению, могут быть необходимы дополнительные требования;

- во многих странах дополнительные требования устанавливаются национальным органом здравоохранения, национальными органами, ответственными за охрану труда, национальными органами водоснабжения и аналогичными органами.

105 Этот стандарт не распространяется на:

- приборы промышленного назначения;

- приборы, предназначенные для использования в местах со специальными условиями, такими как коррозионная или взрывоопасная среда (пыль, пар или газ)

3.1.9 Замена

2 Нормативные ссылки*

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

Применяют соответствующий раздел части 1 со следующим дополнением.

Дополнение:

IEC 60335-2-34:2012 Household and similar electrical appliances - Safety - Part 2-34: Particular requirements for motor-compressors (Бытовые и аналогичные электрические приборы. Безопасность. Часть 2-34. Дополнительные требования к мотор-компрессорам)

_______________

Действует взамен IEC 60335-2-34:2002

ISO 5149:1993 Mechanical refrigerating systems used for cooling and heating; safety requirements (Системы холодильные механические для нагрева и охлаждения. Требования безопасности)

3 Термины и определения

Применяют соответствующий раздел части 1 со следующими изменениями.

3.1.6

номинальный ток

Дополнение:

Примечание 101 - Если прибор содержит вспомогательное электрооборудование, включая вентиляторы, номинальный ток рассчитывают по общей максимальной электрической мощности со всем дополнительным электрооборудованием под напряжением, непрерывно работающим в соответствующих условиях окружающей среды.

3.1.9 Замена:

нормальный режим работы (normal operation): Условия, в которых находится прибор, установленный как при нормальной эксплуатации и работающий в самых тяжелых рабочих условиях, указанных заводом-изготовителем.

3.101 компрессор (compressor): Холодильный компрессор с открытым приводом или мотор-компрессор со всасывающей стороной (стороной низкого давления), предназначенный для подключения к системе, из которой хладагент удаляется. Сторона разгрузки подключается к резервуару с восстановленным хладагентом.

3.102 устройство ограничения температуры (temperature limiting device): Устройство, служащее для предотвращения чрезмерной температуры.

3.103 устройство ограничения давления (pressure-limiting device): Устройство, которое автоматически реагирует на заданное давление путем остановки работы элемента повышения давления.

3.104 устройство сброса давления (pressure-relief device): Клапан или разрывная мембрана, которые служат для автоматического уменьшения чрезмерного давления.

Примечание - Разрывной мембраной является устройство, которое разрывается при определенном давлении.

3.105 сервисный гараж (service garage); испытательная станция: Место, где выполняют испытания транспортного средства, диагностические и ремонтные работы.

3.106 восстановление (recovery): Откачка (удаление) хладагента из кондиционера или холодильного оборудования.

3.107 рециркуляция (recycle): Откачка (удаление) и очистка хладагента из кондиционера или холодильного оборудования.

4 Общие требования

Применяют соответствующий раздел части 1.

5 Общие условия проведения испытаний

Применяют соответствующий раздел части 1, за исключением следующего.

5.7 Замена

Испытания и условия проведения испытаний в разделах 10 и 11 проводят согласно условиям 11.4 или в самых тяжелых условиях эксплуатации в диапазоне рабочих температур, указанном заводом-изготовителем.

6 Классификация

Применяют соответствующий раздел части 1, за исключением следующего.

6.1 Изменение

Приборы должны быть класса I, класса II или класса III.

6.2 Дополнение

Приборы должны быть классифицированы по степени защиты от вредного воздействия воды в соответствии с IEC 60529:

- приборы или части приборов, предназначенные для использования вне помещений, должны быть не менее IPX4;

- приборы, предназначенные для использования только внутри помещений, могут быть IРХ0.

7 Маркировка и инструкции

Применяют соответствующий раздел части 1, за исключением следующего.

7.1 Изменение

Заменить второе перечисление:

- символ рода питания, включая число фаз, исключая однофазные.

Заменить третье перечисление:

- номинальный ток в амперах.

Дополнение

- номинальная частота;

- каждый применяемый хладагент, для которого рассчитан прибор;

- для однокомпонентных хладагентов одно из следующих:

химическое название;

химическая формула;

номер хладагента;

- для смешанных хладагентов одно из следующих:

химическое название и номинальная доля каждого компонента;

химическая формула и номинальная доля каждого компонента;

номер хладагента и номинальная доля каждого компонента;

номера смеси хладагентов;

- допустимое избыточное давление для резервуара хранения;

- для холодильного контура, если допустимое избыточное рабочее давление для стороны всасывания и нагнетания различается, требуется отдельное обозначение;

- приборы, предназначенные для использования в сервисных гаражах (испытательных станциях), должны быть промаркированы: "Этот прибор должен использоваться в местах с механической вентиляцией, которая обеспечивает по меньшей мере четыре воздухообмена в час, или прибор должен использоваться на высоте не менее 0,5 м от пола";

- маркировку, указывающую, что он не должен использоваться в непосредственной близости от пролитой легковоспламеняющейся жидкости или открытых контейнеров с ней.

7.15 Дополнение:

Маркировка может располагаться на панели, которая может быть снята для установки или технического обслуживания, при условии, что панель должна быть установлена на место для нормальной работы прибора.

7.101 Должна быть предусмотрена маркировка заменяемых предохранителей или сменных защитных устройств от перегрузки при условии, что они являются частью изделия. Она должна быть видимой, когда крышка или дверца отсека открыты. Эта маркировка должна указывать:

- номинальный ток предохранителя в амперах, тип и номинальное напряжение; или

- изготовителя и обозначение модели сменных защитных устройств от перегрузки.

8 Защита от контакта с частями, находящимися под напряжением

Применяют соответствующий раздел части 1.

9 Пуск электромеханических приборов

Соответствующий раздел части 1 не применяют.

10 Потребляемая мощность и ток

Применяют соответствующий раздел части 1.

11 Нагрев

Применяют соответствующий раздел части 1 со следующими изменениями.

11.1 Приборы и их окружающая среда не должны достигать высоких температур в нормальных условиях эксплуатации.

Соответствие проверяют определением температуры различных частей при условиях, указанных в 11.2-11.7. Тем не менее если температура обмоток двигателя превышает значение, указанное в таблице 3, или если имеются сомнения в отношении классификации системы изоляции двигателя, соответствие проверяют при испытаниях по приложению С.

11.2 Прибор устанавливают в испытательной камере в соответствии с инструкциями изготовителя. В частности:

- должны поддерживаться указанные изготовителем зазоры на смежных поверхностях;

- регулируемые ограничивающие устройства устанавливают на максимальную уставку и на минимум дифференциальной разницы, допускаемые средствами регулирования управления.

11.3 Температуры определяют тонкопроволочными термопарами, которые выбраны и расположены так, чтобы они оказывали минимальное влияние на температуру испытываемой части.

Примечание 1 - Термопары с диаметром проволоки не более 0,3 мм считают тонкопроволочными термопарами.

Температура обмоток двигателя или катушек может определяться методом сопротивления.

Термопары, используемые для определения температуры поверхности стенок, потолка и пола, встраивают на поверхность или прикрепляют к тыльной стороне небольших зачерненных дисков из меди или латуни диаметром 15 мм и толщиной 1 мм, которые находятся заподлицо поверхности доски.

Прибор, насколько это возможно, располагают так, чтобы части расположения дисков достигали наиболее высоких температур.

При определении температур ручек, кнопок, рычагов и т.п. внимание уделяется всем частям, к которым возможно касание в нормальных условиях эксплуатации, и если они изготовлены из изоляционного материала, то для частей в контакте с горячим металлом.

Температуру электрической изоляции, кроме изоляции обмоток, определяют на поверхности изоляции в местах, где повреждение может привести к короткому замыканию, контакту между частями, находящимися под напряжением, и доступными металлическими частями, шунтированию изоляции или уменьшению зазоров либо путей утечки ниже значений, указанных в 29.1.

11.4 Прибор работает при нормальном рабочем напряжении в испытательном помещении, где поддерживают температуру 43°С, или при максимальной температуре, указанной заводом-изготовителем, что выше, до достижения температурной стабилизации.

11.5 Приборы с водяной системой охлаждения должны работать с потоком воды, поддерживаемым на уровне наиболее тяжелых условий, как определено заводом-изготовителем.

11.6 Все приборы работают непрерывно до достижения установившегося состояния. Все приборы должны функционировать для соответствия приложению АА, которое определяет минимальные критерии для хладагентов, чтобы они могли быть повторно использованы.

11.7 Во время испытания температуру контролируют постоянно, и она не должна превышать значения, указанные в таблице 3. Защитные устройства не должны срабатывать и уплотнительный компаунд не должен вытекать.

Таблица 3 - Пределы температуры

Часть | Температура, °С |

Обмотки | |

- с синтетической изоляцией | 140 |

- с другой изоляцией | 130 |

Внешние корпуса герметичных мотор-компрессоров или любого другого двигателя | 150 |

Обмотки | |

- материал класса А | 100 (90) |

- материал класса Е | 115 (105) |

- материал класса В | 120 (110) |

- материал класса F | 140 |

- материал класса Н | 165 |

- класса 200 | 185 |

- класса 220 | 205 |

- класса 250 | 235 |

Зажимы, включая зажимы заземления, для внешних проводников стационарных приборов, если они не снабжены сетевым шнуром | 85 |

Окружающая среда выключателей, терморегуляторов и термоограничителей | |

- без маркировки Т | 55 |

- с маркировкой Т | Т |

Резиновая, полихлоропреновая или поливинилхлоридная изоляция внутренних и внешних проводов, включая шнуры питания: | |

- без температурной маркировки | 75 |

- с маркировкой Т | Т |

Оболочки шнуров, используемые в качестве дополнительной изоляции | 60 |

Резина, кроме синтетической, используемая для прокладок, сальников или других частей, повреждение которых может повлиять на безопасность: | |

- при использовании в качестве дополнительной или усиленной изоляции | 65 |

- в иных случаях | 75 |

Ламповые патроны В22, Е26 и Е27: | |

- металлического или керамического типа | 185 |

- изолированного типа, иного, чем керамика | 145 |

- с маркировкой Т | Т |

Ламповые патроны Е14 и В15: | |

- металлического или керамического типа; | 155 |

- изолированного типа, иного, чем керамика; | 115 |

- с маркировкой Т | Т |

Материалы, используемые в качестве изоляции, отличные от указанных на провода и обмотки: | |

- пропитанная или лакированная ткань, бумага или прессованный картон | 95 |

- ламинированные, связанные с: | |

| 110 |

| 90 |

- печатные платы, пропитанные эпоксидной смолой | 145 |

- прессованные материалы из: | |

| 110 |

| 90 |

| 110 |

| 90 |

- полиэстер, армированный стекловолокном | 135 |

- силиконовый каучук | 170 |

- политетрофлуороэтилен | 290 |

- чистая слюда и плотноспекаемый керамический материал, если они используются в качестве дополнительной или усиленной изоляции | 425 |

- термопластический материал | - |

Древесина в основном | 90 |

Деревянные стенки испытательной камеры | 90 |

Внешние поверхности конденсаторов | |

- с маркировкой максимальной рабочей температуры (Т) | Т |

- без маркировки максимальной рабочей температуры: | |

| 75 |

| 75 |

| 60 |

Внешний корпус приборов без дополнительного нагревателя | 85 |

Поверхности рукояток, кнопок, ручек и т.п., которые при нормальной работе длительно держат в руке: | |

- из металла | 60 |

- из фарфора или стекловидного материала | 70 |

- из прессованного материала, резины или древесины | 85 |

Части, соприкасающиеся с маслом, температура воспламенения которого t, °С | t-25 |

Любая точка, где изоляция проводов может вступить в контакт с частями блока терминала или отсека для подключения к стационарной проводке стационарного прибора, не укомплектованного шнуром питания: | |

- если инструкции требуют использования проводов питания с маркировкой Т | Т |

- в других случаях | 75 |

Эти или другие материалы, которые применяют, не должны подвергаться воздействию температур свыше тепловой возможности, которая определяется испытаниями на старение, проведенными на самих материалах. | |

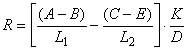

Примечание 101 - Температуру обмоток рассчитывают по формуле

![]() ,

,

где - превышение температуры обмоток;

- сопротивление в начале испытания;

- сопротивление в конце испытания;

- коэффициент, равный 234,5 для медных обмоток и 225 - для алюминиевых обмоток;

- температура окружающей среды в начале испытания.

Температура обмоток в начале испытания должна быть равной температуре окружающей среды.

Рекомендуется, чтобы измерение сопротивления обмоток в конце испытания максимально быстро после выключения*, а затем - через короткие промежутки времени, чтобы построить график зависимости сопротивления от времени для определения сопротивления в момент выключения.

________________

* Текст документа соответствует оригиналу. - .

12 Пробел

13 Ток утечки и электрическая прочность при рабочей температуре

Применяют соответствующий раздел части 1 со следующими изменениями.

13.2 Изменение:

Для стационарных приборов класса I ток утечки не должен превышать 2 мА на 1 кВт номинальной потребляемой мощности с максимальным значением 10 мА для приборов, доступных для массового потребителя, и с максимальным значением 30 мА для приборов, недоступных для массового потребителя.

14 Перенапряжения переходного процесса

Применяют соответствующий раздел части 1.

15 Влагостойкость

Применяют соответствующий раздел части 1 со следующими дополнениями.

15.1 Электрические компоненты приборов должны быть защищены от проникновения воды, которая может присутствовать в приборе.

Соответствие проверяют испытаниями по 15.2, непосредственно за ними следует испытание на перелив по 15.3, а затем - испытания 11.6 и испытания по разделу 16.

После этих испытаний проводят осмотр всего корпуса. Вода, которая может проникнуть в корпус, не должна уменьшать пути утечки и зазоры ниже минимальных значений, указанных в разделе 29.

Примечание 101 - Приборы, предназначенные для установки полностью внутри здания и не имеющие частей на открытом воздухе, не подвергают испытанию по 15.2.

Во время испытаний по 15.2 и 15.3 мотор-компрессор не работает.

15.2 Приборы, кроме IPX0, подвергают испытаниям IEC 60529 следующим образом:

- IPX1 - согласно 14.2.1;

- IPX2 - согласно 14.2.2;

- IPX3 - согласно 14.2.3;

- IPX4 - согласно 14.2.4;

- IPX5 - согласно 14.2.5;

- IPX6 - согласно 14.2.6;

- IPX7 - согласно 14.2.7.

Для проведения этого испытания прибор погружают в воду, содержащую 1% NaCI по весу.

15.3 Прибор устанавливают в соответствии с инструкциями по монтажу изготовителя, но не включают. Крышки, которые обеспечивают доступ для ручной установки электрического управления, устанавливают в открытое положение, кроме крышек самозакрывающегося типа. Раствор из 0,25 л воды, содержащей 2,5 г обычной поваренной соли, выливают на устройство способом, обеспечивающим наибольшую вероятность проникновения воды в или на электрическое управление или неизолированные части, находящиеся под напряжением. После завершения перелива жидкости прибор должен выдержать испытания по разделу 16. Испытание на перелив жидкости не применяют к частям прибора, если минимальный размер горизонтальной или почти горизонтальной верхней поверхности корпуса составляет не более 75 мм.

16 Ток утечки и электрическая прочность

Применяют соответствующий раздел части 1 со следующими изменениями.

16.2 Изменение:

Для стационарных приборов класса I ток утечки не должен превышать 2 мА на каждый киловатт номинальной потребляемой мощности с максимальным значением 10 мА для приборов, доступных для массового потребителя, и с максимальным значением 30 мА для приборов, недоступных для массового потребителя.

17 Защита от перегрузки трансформаторов и соединенных с ними цепей

Применяют соответствующий раздел части 1.

18 Износостойкость

Соответствующий раздел части 1 не применяют.

19 Ненормальный режим работы

Применяют соответствующий раздел части 1 со следующими изменениями.

19.1 Приборы должны быть сконструированы таким образом, чтобы риск возникновения пожара или механических повреждений, снижающих безопасность или степень защиты от поражения электрическим током в результате ненормальной или небрежной работы, был минимальным насколько это возможно. Повреждение тракта передачи или любого устройства управления не влечет за собой опасность.

Электронные цепи должны быть разработаны и применены так, чтобы их повреждение не приводило к тому, что прибор становится опасным в отношении поражения электрическим током, возгорания, механической опасности или опасного срабатывания.

Приборы подвергают испытаниям, указанным в 19.2-19.6.

Приборы, содержащие электронные цепи, также подвергают испытаниям по 19.7 и 19.8, насколько они применимы.

Во время и после испытаний прибор должен соответствовать требованиям 19.9.

19.2 Двигатели, кроме мотор-компрессоров, устанавливают на основание из древесины или аналогичного материала. Ротор электродвигателя блокируют, лопасти вентилятора и муфты не снимают.

На электродвигатели подают напряжение питания как при работе прибора при номинальном напряжении или верхнем значении диапазона номинальных напряжений по схеме, приведенной на рисунке 101.

В этих условиях прибор в сборе работает 15 сут (360 ч) или до постоянного срабатывания устройства защиты, в зависимости от того, какой период короче.

При проведении испытания температуру окружающего воздуха поддерживают в пределах (23±5)°С.

Если температура обмоток двигателя не превышает 90°С при достижении установившегося состояния, испытание считают законченным.

Во время испытания температура корпуса не должна превышать 150°С, а температура обмоток - значений, приведенных в таблице 8.

Таблица 8 - Максимальная температура обмоток

Тип прибора | Класс изоляционного материала и предельная температура, °С | |||||||

А | Е | В | F | Н | 200 | 220 | 250 | |

С защитой посредством собственного сопротивления | 150 | 165 | 175 | 190 | 210 | 230 | 250 | 280 |

С защитой посредством защитного устройства в течение первого часа (максимальное значение) | 200 | 215 | 225 | 240 | 260 | 280 | 300 | 330 |

После первого часа (максимальное значение) | 175 | 190 | 200 | 215 | 235 | 255 | 275 | 305 |

После первого часа (среднеарифметическое значение) | 150 | 165 | 175 | 190 | 210 | 230 | 250 | 280 |

Через трое суток (72 ч) после начала испытания двигатель должен выдержать испытания на электрическую прочность по 16.3.

В ходе испытания устройство защитного отключения с током срабатывания 30 мА не должно срабатывать.

В конце испытания измеряют ток утечки между обмотками и корпусом, и он не должен превышать 2 мА при напряжении, в два раза превышающем номинальное напряжение двигателя.

19.3 Если мотор-компрессор не был подвергнут типовым испытаниям по IEC 60335-2-34, то должен быть предоставлен образец с заблокированным ротором и заполненный маслом и хладагентом.

Затем образец должен быть подвергнут испытанию с заблокированным ротором, указанному в IЕС 60335-2-34 (19.101, 19.102 и 19.103), и должен соответствовать требованиям 19.104.

19.4 Приборы с трехфазными двигателями работают в условиях согласно разделу 11 при номинальном напряжении или при верхнем пределе диапазона номинальных напряжений с одной отключенной фазой до достижения установившегося состояния или срабатывания защитного устройства. Это испытание не применяют к трехфазным мотор-компрессорам, соответствующим IEC 60335-2-34.

19.5 Прибор работает согласно разделу 11 и при номинальном напряжении, в любом режиме работы или с каким-либо дефектом, который может возникнуть во время нормальной эксплуатации. Одновременно воспроизводится только одна неисправность, испытания проводятся последовательно.

Примеры условий неисправности следующие:

- программируемое устройство управления (если имеется) остановленное в любом положении;

- отключение и повторное подключение одной или нескольких фаз питания;

- обрыв или короткое замыкание компонентов.

В основном испытания ограничены теми случаями, которые могут дать, как ожидается, наиболее неблагоприятные результаты.

Блокировка в положении "включено" основных контактов выключателя, предназначенного для включения и выключения нагревательного(ых) элемента(ов) в нормальных условиях эксплуатации, считается условием неисправности, если прибор не оснащен, как минимум, двумя наборами контактов, подключенных последовательно. Это условие, например, достигается путем предоставления двух контакторов, действующих независимо друг от друга, или одного контактора с двумя независимыми от основного выключателя группами контактов.

19.6 Соответствие электронных цепей проверяется оценкой условий неисправности, указанных в 19.6.2 для всей схемы или части схемы, если они не соответствуют условиям, указанным в 19.6.1.

Если безопасность прибора при любых условиях неисправностей зависит от срабатывания миниатюрной плавкой вставки, соответствующей IEC 60127, проводят испытание по 19.7.

Во время и после каждого испытания температура обмоток не должна превышать значения, указанные в таблице 6, и прибор должен соответствовать условиям, указанным в 19.10. К примеру, части, находящиеся под напряжением, не должны быть доступны для испытательного пальца или для щупа, как указано в разделе 8. Любой ток, протекающий через защитный импеданс, не должен превышать значения, указанные в 8.1.4.

Если проводник на печатной плате разрывается, прибор признается выдержавшим определенное испытание при условии, что выполняются все три следующие требования:

- материал печатной платы выдерживает испытание на горение по IEC 60065 (пункт 20.1);

- любое ослабление проводника не приводит к снижению зазоров и путей утечки между частями, находящимися под напряжением, и доступными металлическими частями ниже значений, указанных в разделе 29;

- прибор выдерживает испытания по 19.7.2 с разомкнутым проводником.

Примечания

101 Если нет необходимости заменить компоненты после любого из испытаний, испытание на электрическую прочность по 19.9 необходимо проводить только после окончательного испытания электронных схем.

102 Изучение устройства и его схемы позволяет выявить неисправности, которые должны быть смоделированы; таким образом, испытания могут быть ограничены теми случаями, которые могут дать наиболее неблагоприятные результаты.

103 При испытаниях принимают во внимание любые неисправности, которые могут возникнуть в результате возмущений по сети. Однако там, где может быть затронуто более одного компонента одновременно, может потребоваться проведение дополнительных испытаний, которые находятся на рассмотрении.

19.6.1 Неисправности, указанные в 19.6.2, перечисления а) - f), не применяют для цепей или частей цепей, где выполняются оба следующих условия:

- электронная цепь является маломощной, как описано далее;

- защита от поражения электрическим током, опасности возгорания, механической опасности или опасности срабатывания в других частях прибора не связана с правильной работой электронной цепи.

На рисунке 9 показан пример маломощной цепи, и она определяется следующим образом.

Прибор работает при номинальном напряжении, переменный резистор, установленный на максимальное сопротивление, подключают между исследуемой точкой и противоположным полюсом источника питания. Затем сопротивление резистора уменьшают до тех пор, пока мощность, потребляемая резистором, не достигнет своего максимального значения. Более близкие к источнику питания точки, в которых максимальная мощность, создаваемая в этом резисторе, не превышает 15 Вт к концу периода длительностью 5 с, являются маломощными точками. Часть цепи, расположенную от источника питания дальше маломощной точки, считают маломощной цепью.

Примечания

1 Измерения проводятся только из одного полюса источника питания, желательно, того, который дает наименьшее количество маломощных точек.

2 При определении маломощных точек рекомендуется начинать с расположенных наиболее близко к источнику питания.

3 Мощность, потребляемую переменным резистором, измеряют ваттметром.

19.6.2 Рассматривают следующие условия неисправности и при необходимости, применяют по одному; принимают во внимание следующие косвенные неисправности:

a) закорачивание путей утечки и зазоров между токоведущими частями с различным потенциалом, если эти расстояния меньше значений, указанных в 29.1, кроме соответствующих частей в достаточной мере герметизированных;

b) обрыв выводов любого компонента;

c) короткое замыкание конденсаторов, если они не соответствуют IEC 60384-14 или IEC 60065 (см. 14.2);

d) короткое замыкание любых двух выводов электронных компонентов, кроме интегральных схем. Это повреждение не применяют между двумя цепями оптопары;

e) работа симисторов в диодном режиме;

f) отказ интегральной схемы. В этом случае возможные опасные ситуации прибора оценивают для обеспечения безопасности, и они не зависят от правильного функционирования такого компонента.

В качестве повреждений, возникающих внутри интегральной схемы, рассматривают все возможные выходные сигналы. Если можно показать, что определенный выходной сигнал маловероятен, то соответствующую неисправность не рассматривают.

Примечания

101 Такие компоненты как тиристоры и симисторы не проверяют по условиям неисправности по перечислению f).

102 Микропроцессоры испытывают как интегральные схемы.

Кроме того, каждую маломощную цепь замыкают накоротко подключением маломощной точки к тому полюсу источника питания, от которого проводилось измерение.

Когда имитируется любая из неисправностей, продолжительность испытания равна:

- как указано в 11.6, но только в течение одного рабочего цикла и только в том случае, если неисправность не может быть определена потребителем, например, по изменению температуры;

- как указано в 19.2, если неисправность не может быть определена потребителем, например, когда двигатель останавливается;

- до достижения установившегося состояния для цепей, постоянно подключенных к сети питания, например, для дежурных цепей.

В каждом случае испытание считают законченным, если внутри прибора происходит прерывание питания.

Если прибор включает в себя электронную цепь, работа которой обеспечивает соответствие разделу 19, то соответствующее испытание повторяют, имитируя по одной неисправности из приведенных в перечислениях а) - f).

Неисправность по перечислению f) применяют к герметизированным и аналогичным компонентам, если цепь не может быть оценена с помощью других методов.

Резисторы с положительным температурным коэффициентом (РТС), резисторы с отрицательным температурным коэффициентом сопротивления (NTC) и варисторы (VDR) не замыкают накоротко, если их используют в соответствии с указаниями изготовителя этих компонентов.

19.7 Если при любых условиях неисправности, указанной в 19.6.2, безопасность прибора зависит от срабатывания миниатюрной плавкой вставки, соответствующей IEC 60127, испытание повторяют, заменив миниатюрную плавкую вставку амперметром.

Если измеренный ток не превышает 2,1 величины номинального тока плавкой вставки, цепь не считается надлежащим образом защищенной, и испытание проводят с закороченной плавкой вставкой.

Если измеренный ток не менее 2,75 величины номинального тока плавкой вставки, цепь считается надлежащим образом защищенной.

Если измеренный ток превышает 2,1 величины номинального тока плавкой вставки, но не превышает 2,75 величины номинального тока, плавкую вставку замыкают и проводят испытание:

- для быстродействующих плавких вставок - в течение соответствующего периода или 30 мин в зависимости от того, что короче;

- для плавких вставок с выдержкой времени - в течение соответствующего периода или 2 мин в зависимости от того, что короче.

Примечания

1 В случае сомнений максимальное сопротивление плавкой вставки должно быть принято во внимание при определении тока.

2 Проверка, осуществляемая с целью определения, является ли плавкая вставка защитным устройством, основана на характеристиках срабатывания по IEC 60127, где также приведена информация, необходимая для расчета максимального сопротивления плавкой вставки.

19.8 Приборы с нагревательными элементами РТС работают при номинальном напряжении до достижения установившегося состояния, характеризующегося стабилизацией потребляемой мощности и температуры.

Затем рабочее напряжение нагревательного элемента РТС повышают на 5% и прибор снова работает до достижения установившегося состояния. Это повторяют до тех пор, пока рабочее напряжение не увеличится в 1,5 раза или пока нагревательный элемент РТС не выйдет из строя, в зависимости от того, что произойдет раньше.

19.9 Во время испытаний по 19.2-19.7 и 19.8, если применимо, из прибора не должно появляться пламя, расплавленный металл или вредные либо воспламеняющиеся газы в опасных количествах. Корпус не должен деформироваться до такой степени, нарушающей соответствие настоящему стандарту, а температуры не должны быть больше значений, приведенных в таблице 9.

Таблица 9 - Максимально допустимые температуры при ненормальном режиме работы

Часть | Превышение температуры, °С |

Стены, потолок и пол испытательной камеры | 175 |

Изоляция шнура питания | 175 |

Дополнительная и усиленная изоляции, за исключением изоляции из термопластических материалов | [1,5х ( где |

Для дополнительной и усиленной изоляции из термопластичного материала, который должен выдержать испытания по IEC 60335-1 (пункт 30.1), предельные значения температуры не установлены. | |

После испытаний изоляция должна выдерживать испытание на электрическую прочность, как указано в 16.3, испытательное напряжение при этом составляет:

- 1000 В для основной изоляции;

- 2750 В для дополнительной изоляции;

- 3750 В для усиленной изоляции.

20 Устойчивость и механические опасности

Применяют соответствующий раздел части 1.

21 Механическая прочность

Применяют соответствующий раздел части 1 со следующими изменениями.

Дополнение:

Должны применяться требования безопасности, указанные в ISO 5149.

21.101 Устройство ограничения давления, предназначенное для автоматической остановки работы компрессора, должно быть установлено на всех приборах.

21.102 Не должно быть никаких запорных клапанов между устройством ограничения давления и элементами компрессора, подверженными давлению.

21.103 Все компоненты системы охлаждения должны выдерживать максимальное давление, ожидаемое в нормальном режиме, ненормальной работе и простое.

Соответствие проверяют следующими испытаниями.

Для всех испытаний раздела 21:

- если хладагент является смесью, сторона высокого давления (давление конденсации) рассматривается при условиях точки росы;

- если хладагент является смесью, сторона низкого давления (давления испарения) рассматривается при условиях точки кипения.

Испытательные значения, максимальные из перечислений а), b) или с), должны использоваться для испытания по 21.104 соответственно для компонентов на стороне высокого и низкого давления.

a) Значение испытательного давления, определенное на стадии испытаний по разделу 11.

Для компонента системы охлаждения, который подвергается давлению, проводят измерение максимального давления, развиваемого в системе охлаждения в ходе испытаний в условиях, указанных в разделе 11.

Значение испытательного давления должно быть не менее трехкратного максимального давления, развиваемого в процессе работы по разделу 11.

b) Значение испытательного давления, определенное на стадии испытаний по разделу 19.

Для компонента системы охлаждения, который подвергается давлению, проводят измерение максимального давления, развиваемого в системе охлаждения в ходе испытаний в условиях, указанных в разделе 19.

Значение испытательного давления должно быть не менее трехкратного максимального давления, развиваемого при ненормальном режиме работы (раздел 19).

c) Значение испытательного давления, определенное на стадии испытаний в соответствии с условиями простоя.

Для того чтобы определить давление простоя, прибор должен быть выдержан при высокой рабочей температуре, указанной заводом-изготовителем в течение 1 ч при отключенном питании.

Для компонента системы охлаждения, который подвергается давлению только на стороне низкого давления, проводят измерение максимального давления, развиваемого в системе охлаждения при условии простоя.

Значение испытательного давления должно быть не менее трехкратного максимального давления, развиваемого при простое.

Исключение: манометры и механизмы контроля не должны подвергаться испытанию, если они отвечают всем требованиям, предъявляемым к таким компонентам.

21.104 Испытание под давлением должно проводиться на трех образцах каждого компонента. Образцы, наполненные жидкостью, такой как вода, чтобы исключить воздух, подключены к гидравлической системе насоса. Давление поднимается постепенно до необходимого испытательного давления. Давление поддерживают в течение 1 мин, в течение которого образец не должен давать утечку.

Если для герметизации частей под давлением используют прокладки, утечки в прокладках являются допустимыми при условии, что утечка происходит только на значении больше 120% от максимально допустимого давления и это испытательное давление достигнуто в течение указанного времени.

21.105 В качестве альтернативы испытанию на давление компоненты должны быть подвергнуты испытанию на разрыв при давлении в 2,5 раза выше давления конденсации (испарения), если они соответствуют ресурсным испытаниям по 21.105.1-21.105.7.

21.105.1 Три образца каждой части, содержащей хладагент, должны быть испытаны на циклическое давление при значениях, указанных в 21.105.6 и 21.105.7 с числом циклов по 21.105.5, как описано в 21.105.3 и 21.105.4.

21.105.2 Образцы считают соответствующими 21.106, если по завершении испытаний они не имеют разрыва, взрыва или утечки.

21.105.3 Испытательные образцы должны быть заполнены инертной жидкостью и подключены к источнику с регулируемым давлением. Давление должно подниматься и опускаться между верхним и нижним циклическими значениями в диапазоне, указанном заводом-изготовителем. Давление должно достигать установленных верхнего и нижнего значений в течение каждого цикла. Цикл изменения давления должен быть таким, чтобы верхние и нижние значения давления поддерживались, по крайней мере, в течение 0,1 с.

Примечание - В целях безопасности предполагается, что инертная жидкость, описанная в данном пункте, является гидравлической жидкостью. Жидкость должна полностью заполнять часть, вытесняя весь воздух.

Материалы, такие как сталь, медь и алюминий, имеют усталостные свойства, которые практически не зависят от условий температурной эксплуатации, обычно возникающих при условиях рабочей температуры и температуры внутренней системы прибора. Если непрерывная рабочая температура не больше 125°С для меди или алюминия или 200°С для стали, температура испытания составной части или соединения должна быть не менее 20°С. Если непрерывная рабочая температура компонента превышает 125°С для меди или алюминия либо 200°С для стали, температура испытаний деталей или сборок, которые находятся под воздействием этих температур и которые подвергаются давлению, должна составлять не менее 150°С для медных или алюминиевых и 260°С - для стальных. Для других материалов или более высоких температур влияние температуры на характеристики усталости материала должно оцениваться посредством испытаний при повышенных температурах и с учетом характеристик материала при высоких температурах.

21.105.4 Давление для первого цикла должно быть равно максимальному давлению испарения для компонентов со стороны низкого давления или максимальному давлению конденсации для компонентов со стороны высокого давления.

21.105.5 Общее число циклов должно быть 250000.

21.105.6 Давление для циклических испытаний должно быть следующим.

a) Для компонентов со стороны высокого давления верхнее значение давления должно быть не меньше давления насыщенных паров хладагента при температуре 50°С, и нижнее значение давления должно быть не больше давления насыщенных паров хладагента при температуре 5°С.

b) Для компонентов только со стороны низкого давления верхнее значение давления должно быть не меньше давления насыщенных паров хладагента при температуре 30°С, и нижнее значение давления должно быть между 0 и 4,0 бар или значения давления насыщенного пара хладагента при минус 13°С, в зависимости от того которое из них больше.

21.105.7 Для окончательного цикла испытаний испытательное давление должно быть увеличено в два раза относительно минимального верхнего давления, указанного в 21.105.6.

Примечание - Цель состоит в том, чтобы избежать испытательного значения, которое является отрицательным давлением, но требовать наибольшего нижнего значения давления насыщенных паров при минус 13°С или 4,0 бар.

22 Конструкция

Применяют соответствующий раздел части 1, за исключением следующего.

22.6 Дополнение:

Электрическая изоляция не должна подвергаться воздействию снега, который может попадать в прибор.

Примечание 101 - Требование может быть выполнено введением соответствующих отверстий для стока.

22.101 Закрепленные приборы должны быть сконструированы так, чтобы они были надежно закреплены и сохраняли положение.

Соответствие проверяют внешним осмотром и в случае сомнений после установки прибора в соответствии с инструкциями изготовителя по установке.

22.102 Холодильный контур прибора должен быть герметичным, спроектирован и эксплуатироваться таким образом, чтобы минимизировать риск выброса хладагента или масла в окружающую среду.

При замене сменного сердечника (элемента) фильтра-осушителя в приборе секция, содержащая фильтр, должна быть изолирована и хладагент должен быть откачан в подходящую емкость для хранения до открытия оболочки фильтра.

Любое количество воздуха, введенное в холодильный контур прибора восстановления во время замены сердечника, должно быть удалено вакуумированием, но не промывкой или очисткой вместе с хладагентом.

Следует принять меры, чтобы хладагент, содержащийся в шлангах, используемых для восстановления, не был выброшен в атмосферу.

22.103 Установлены следующие требования к использованию восстановительных контейнеров.

22.103.1 Хладагент должен быть перемещен только в контейнер, пригодный для конкретного восстанавливаемого хладагента.

22.103.2 Контейнер должен быть отчетливо маркирован типом восстанавливаемого хладагента.

22.103.3 Доступные контейнеры одноразового использования не подлежат использованию, так как при этом возможно наличие остатков хладагента и их попадание в атмосферу при утилизации контейнеров.

22.103.4 Контейнер для хладагента не должен быть переполнен. Когда контейнер заполнен хладагентом, максимальная загрузка должна всегда соблюдаться, принимая во внимание, что возможная смесь "хладагент-масло" может иметь меньшую плотность, чем чистый хладагент. Поэтому полезная емкость контейнера для смеси "хладагент-масло" должна быть снижена (примерно 80% жидкости по объему, контролируемых по массе).

Примечание - Примеры защиты от переполнения: поплавок защитного типа, закрывающий оборудование, когда будет достигнут уровень 80% заполнения; также могут быть использованы датчики защитного типа масштаб/масса.

22.103.5 Предел допустимого давления в баллоне не должен быть превышен, даже временно, во время любой операции.

22.103.6 Разные хладагенты не должны смешиваться и должны храниться в разных контейнерах, так как смеси хладагентов не могут быть восстановлены. Неизвестный хладагент, находящийся в контейнере, не должен быть выброшен в атмосферу, а должен быть определен и очищен или должен быть надлежащим образом утилизирован.

22.103.7 Переносные контейнеры для хранения должны соответствовать требованиям транспортировки, применимым к контейнерам для хранения сжиженного газа.

22.103.8 Если используют неметаллические компоненты для контроля уровня заполнения контейнера, они должны соответствовать требованиям приложения СС.

22.104 Требования к шлангам для хладагента следующие.

22.104.1 Сервисные шланги должны быть снабжены запорными устройствами в пределах 0,3 м от открытых концов. Эти устройства должны предотвращать утечку хладагента, когда шланг не подключен. Усиленные резиновые и усиленные термопластичные шланги, поставляемые с прибором, должны быть испытаны для хладагента в нормальных условиях эксплуатации.

22.104.2 Испытание на воздействие хладагента заключается в следующем. Для этого испытания требуются три образца собранных шлангов длиной 0,50 м. Внутреннюю поверхность собранного шланга подвергают воздействию смеси "хладагент-смазка" в течение 30 сут при температуре на 10°С выше максимальной температуры, измеренной при испытаниях по разделу 11, но не менее (80±2)°С. После воздействия один из шлангов в сборе должен быть подвергнут испытанию давлением согласно 22.104.8. Остальные два шланга должны выдерживать без разрушения давление, указанное в 22.105.

22.104.3 Каждый образец собранного шланга, подвергаемого испытанию по 22.104.2, должен заполняться не более чем на 70% по всему объему жидкой смесью, состоящей из 95% хладагента и 5% смазки хладагента при температуре 21°С.

22.104.4 Гидростатическое испытание на прочность: шланг в сборе должен выдерживать без разрушения давление, указанное в 22.105.

22.104.5 Циклические тепловые испытания состоят в следующем: шланг в сборе размещают в печи с циркуляцией воздуха, обеспечивающей 80°С в течение 23 ч. Затем шланг в сборе достают и охлаждают до температуры воздуха в помещении в течение 1 ч. Шланг помещают в камеру холода при минус 30°С на 23 ч и вновь приводят к температуре воздуха в помещении в течение 1 ч. Этот цикл повторяют пять раз. После этого испытания шланг должен выдерживать без разрушения давление, указанное для испытания на прочность в 22.105.

22.104.6 Испытание на старение с маслом: три шланга в сборе должны быть погружены в масло IRM903 при 80°С на 168 ч. После этого воздействия один из шлангов в сборе подвергают испытанию на разрыв согласно 22.104.8. Остальные два шланга должны выдерживать без разрушения давление, указанное в 22.105.

Примечание - Масло IRM903 описано в приложении DD.

22.104.7 Вибрационные испытания: шланг в сборе должен быть установлен на вибростенд и подключен к воздушной магистрали с давлением на уровне 345 кПа. Амплитуда колебаний должна быть 3,2 мм, а частота колебаний - 1000 колебаний в минуту. Испытание проводят в течение 30 ч без утечки или разрушений.

22.104.8 Испытание на разрыв: шланг в сборе должен быть установлен в испытательный аппарат, имеющий скорость ползуна 0,025 м/мин, чтобы определить силу, необходимую для отделения шланга от фитинга или разрыва шланга на части. Начиная с нуля, сила должна постепенно увеличиваться до отделения фитингов и/или разрыва шлангов на части. Сила должна быть не менее 534 Н.

22.104.9 Испытания на проницаемость: шланги и шланги в сборе не должны допускать проникновение хладагента при норме больше 39,2 кг/м/год при испытаниях при (49±2)°С, как указано в 22.104.9.1-22.104.9.7 при использовании хладагента, как на маркировке прибора.

22.104.9.1 Необходимая аппаратура состоит из канистр с внутренними объемами (500±25) мл, с минимальным давлением разрыва 21 МПа и соответствующими фитингами для подключения к шлангам в сборе, датчиков, сушильного шкафа с циркуляцией, обеспечивающего поддержание равномерной температуры на протяжении всего периода испытания, и весов, способных измерять массу с точностью до 0,1 г.

22.104.9.2 Испытанию подлежат четыре шланга в сборе, имеющие свободную длину шланга 1 м. Три шланга должны быть использованы для определения потери хладагента, и четвертый шланг должен быть подключен пустым, чтобы его использовать в качестве средства определения потери массы тела одного шланга.

22.104.9.3 Свободную длину шланга в каждой сборке измеряют при нулевом избыточном давлении с точностью до 1 мм. Каждый из четырех шлангов в сборе подключают к канистре, при этом значение общей массы каждой единицы, включая пробки, округляет до ближайшего 0,1 г.

22.104.9.4 Три шланга в сборе должны быть загружены 0,6 мг жидкого хладагента на 1 мм каждой единицы объема с общей дисперсией ±5 г. Загруженные шланги в сборе должны быть проверены с помощью детектора с чувствительностью не менее 11 г в год, чтобы убедиться, что они не протекают.

22.104.9.5 Три загруженных шланга в сборе и один пустой шланг в сборе должны быть помещены в сушильный шкаф на период (30±5) мин для удаления поверхностной влаги. Во время нахождения в шкафу шланги не должны сгибаться по кривой с диаметром менее 20-кратного внешнего диаметра шланга. Заполненные шланги в сборе должны быть проверены утечки*, и все шланги в сборе взвешивают не ранее чем через 15 мин и не позже чем через 30 мин после извлечения из печи. Полученное значение должно быть зарегистрировано в качестве первоначальной массы.

________________

* Текст документа соответствует оригиналу. - .

22.104.9.6 Шланги в сборе должны быть помещены обратно в сушильный шкаф на 24 ч при заданной температуре. В конце 24-часового периода шланги в сборе должны быть удалены, взвешены таким же образом, как указано ранее, и возвращены в шкаф. Если потери составляют от 20 г и более, следует прекратить испытания для проверки утечек и повторить процедуру испытания.

22.104.9.7 Первый 24-часовой период рассматривают как предварительную обработку. Потерю массы в этот период при окончательных расчетах не учитывают. Шланги в сборе снова помещают в духовку, предварительно взвесив, как описано ранее. Рассчитывают потерю массы за 72 ч.

Скорость проникновения определяют вычитанием соответствующей потери массы пустого шланга в сборе из массы загруженных шлангов в сборе. Уровень проникновения выражается в кг/м/год. Скорость потери массы хладагента для загруженных шлангов в сборе рассчитывают следующим образом.

Примечание - Для разъяснения необходимо следующее число образцов шлангов в сборе: воздействие хладагента - 3; гидростатическое испытание на прочность - 1; термоциклирование - 1; испытание на старение с маслом - 3; испытания на вибрацию - 1; испытание на разрыв - 1 и испытание на проницаемость - 3, итого 14 шлангов в сборе.

,

,

где - начальная масса после предварительного периода загруженного шланга в сборе, г;

- конечная масса после 72-часового периода загруженного шланга в сборе, г;

- начальная масса после предварительного периода пустого шланга в сборе, г;

- номинальный диаметр шланга, мм;

- конечная масса после 72-часового периода пустого шланга в сборе, г;

- 38,7;

- скорость потери хладагента, кг/м

(внутренняя площадь трубки с длиной шланга) в год (проницаемость);

- длина свободного шланга (между фитингами шлангов) в загруженном шланге в сборе, м;

- длина свободного шланга в пустом шланге в сборе, м.

22.105 Испытания на прочность для компонентов под давлением

22.105.1 Части прибора со стороны высокого давления холодильной системы должны выдерживать давление, которое ожидается в нормальных условиях эксплуатации.

Соответствие проверяют с помощью следующих испытаний.

Часть, которая подвергается воздействию давления на стороне высокого давления, должна подвергаться следующему давлению:

Хладагент | Давление | ||

МПа | (Бар) | ||

| (R12) | 6 | (60) |

| (R134a) | 6,5 | (65) |

| (R22) | 10,5 | (105) |

По весу 73,8% | (R500) | 10 | (100) |

По весу 48,8% | (R502) | 10,5 | (105) |

Для других хладагентов испытательное давление равно давлению в 3,5 раза больше давления насыщенных паров хладагента при температуре 70°С.

Примечание - Приведенные значения могут быть недостаточно высокими для некоторых приложений.

22.105.2 Части со стороны низкого давления холодильного контура должны подвергаться следующему давлению:

Хладагент | Давление | ||

МПа | (Бар) | ||

| (R12) | 2,5 | (25) |

| (R134a) | 3,0 | (30) |

| (R22) | 4,0 | (40) |

По весу 73,8% | (R500) | 3,0 | (30) |

По весу 48,8% | (R502) | 4,5 | (45) |

Для других хладагентов испытательное давление равно 5-кратному давлению насыщенных паров хладагента при температуре 70°С.

Примечание - Приведенные значения могут быть недостаточно высокими для некоторых приложений.

22.105.3 Испытывают два образца каждой хладагентсодержащей части. Испытательной средой должны быть неопасные жидкости, такие как вода. Образцы заполняют испытательной средой, чтобы исключить воздух, и подключают к гидравлической насосной системе. Давление поднимают постепенно до необходимого значения. Это давление поддерживают в течение 1 мин; в течение этого времени образец не должен разорваться или дать утечку. Если используют прокладки в компонентах, содержащих хладагенты 12, 22, 500 или 502, утечки по прокладкам допускаются при условии, что они возникают при давлении выше 40% от требуемого значения. Компоненты не должны разрываться при требуемом давлении испытания на прочность, несмотря на утечки через прокладки или уплотнения.

22.106 Шкала манометра, подключенного для измерения давления со стороны высокого давления холодильной системы, должна быть отградуирована на предел, превышающий не менее чем в 1,2 раза промаркированное давление утечки, полученное при заводских испытаниях, и превышающий не менее чем в 1,2 раза промаркированное расчетное давление хладагентсодержащих компонентов со стороны высокого давления.

22.107 Шкала манометра, подключенного для измерения давления со стороны низкого давления холодильной системы, должна быть градуирована на предел, превышающий не менее чем в 1,2 раза промаркированное давление утечки, полученное при заводских испытаниях, и превышающий не менее чем в 1,2 раза промаркированное расчетное давление хладагентсодержащих компонентов со стороны низкого давления или превышающий в 1,2 раза давление выравнивания после выключения.

23 Внутренняя проводка

Применяют соответствующий раздел части 1.

24 Компоненты

Применяют соответствующий раздел части 1, за исключением следующего.

24.1 Дополнение:

Проведение отдельных испытаний мотор-компрессоров по IEC 60335-2-34 и их соответствие требованиям IEC 60335-2-34 не требуется, если они соответствуют всем требованиям настоящего стандарта.

24.1.4 Дополнение:

- термовыключатели с самовозвратом | 3000 |

- термовыключатели без самовозврата | 300 |

Дополнение: | |

- термостаты, управляющие работой мотор-компрессора | 100000 |

- пусковое реле мотор-компрессора | 100000 мин |

- автоматическое устройство тепловой защиты мотор-компрессоров герметичного или полугерметичного типа | 2000 |

- устройство тепловой защиты мотор-компрессоров герметичного или полугерметичного типа с ручным возвратом | 50 |

- другие автоматические устройства тепловой защиты двигателей | 2000 |

- другие устройства тепловой защиты двигателей с ручным возвратом | 30 |

24.101 Тепловые устройства контроля, включающие заменяемые части, должны быть маркированы таким образом, чтобы заменяемые части могли быть идентифицированы.

Заменяемая часть должна быть соответствующим образом маркирована.

Соответствие проверяют осмотром маркировки.

25 Присоединение к источнику питания и внешние гибкие шнуры

Применяют соответствующий раздел части 1, за исключением следующего.

25.7 Дополнение

Шнуры питания частей приборов для наружного использования должны быть не легче, чем гибкие шнуры в полихлоропреновой оболочке (условное обозначение 60245 IEC 57).

26 Зажимы для внешних проводов

Применяют соответствующий раздел части 1.

27 Средства для заземления

Применяют соответствующий раздел части 1.

28 Винты и соединения

Применяют соответствующий раздел части 1.

29 Зазоры, пути утечки и сплошная изоляция

Применяют соответствующий раздел части 1, за исключением частей, связанных с мотор-компрессорами. Для этих частей применяется IEC 60335-2-34.

30 Теплостойкость и огнестойкость

Применяют соответствующий раздел части 1 со следующими изменениями.

30.2.2 Не применяют

30.3 Дополнение:

Примечание - Части, расположенные в потоке воздуха, считают подвергнутыми особо тяжелым условиям эксплуатации, если эти части закрыты или расположены так, что вероятность загрязнения маловероятна - в этом случае их считают подвергнутыми суровым условиям эксплуатации.

31 Стойкость к коррозии

Применяют соответствующий раздел части 1, за исключением следующего.

Дополнение:

Соответствие проверяют следующим испытанием.

Смазку удаляют из представленных образцов частей для испытаний погружением в соответствующий раствор. Затем образцы погружают на 10 мин в 10%-ный водный раствор хлорида аммония при температуре (20±5)°С.

Без сушки, после встряхивания оставшихся капель, образцы помещают на 10 мин в камеру, содержащую воздух, насыщенный влагой при температуре (20±5)°С. После этого образцы высушивают в течение 10 мин в термокамере при температуре (100±5)°С; на поверхностях образцов не должно быть признаков ржавчины.

Примечание - При использовании жидкости для проведения этого испытания указывают соответствующие меры предосторожности, которые должны быть предприняты, чтобы предотвратить вдыхание паров.

Следы ржавчины на острых кромках и любой стираемый желтоватый налет игнорируют.

Для малых винтовых пружин и т.п. и для деталей, работающих на истирание, слой смазки может обеспечить достаточную защиту от коррозии. Такие части подвергают испытанию, только если имеются сомнения по поводу эффективности пленки смазки, и испытание проводят без предварительного удаления этой смазки.

32 Радиация, токсичность и подобные опасности

Применяют соответствующий раздел части 1.

S - источник питания;

H - корпус двигателя;

R - устройство защитного отключения (![]() 30 мА);

30 мА);

P - система защиты (внутренняя или внешняя);

M - двигатель

Рисунок 101 - Цепь питания для испытания однофазного электродвигателя с заторможенным ротором

Примечания

1 Необходимо установить систему заземления для обеспечения правильной работы устройства защитного отключения.

2 Цепь должна быть изменена для трехфазного электродвигателя.

Приложения

Применяют приложения части 1 со следующими изменениями.

Приложение АА

(обязательное)

Уровни вакуума

АА.1 Введение

АА.1.1 Оборудование только для восстановления хладагента или оборудование для вторичной переработки, не предназначенное для использования в сервисном гараже, должно достичь следующих уровней вакуума при проведении испытания в соответствии с АА.2-АА.4.

a) Оборудование, предназначенное для обслуживания кондиционеров и холодильных систем, содержащих менее 90,7 кг хладагента высокого давления: св. 6,88 кПа абсолютного давления.

b) Оборудование, предназначенное для обслуживания кондиционеров и холодильных систем, содержащих более 90,7 кг хладагента высокого давления: св. 5155 кПа абсолютного давления.

c) Оборудование, предназначенное для обслуживания кондиционеров и холодильных систем, содержащих хладагент низкого давления: св. 0,338 кПа абсолютного давления.

АА.1.2 Оборудование только для восстановления хладагента и оборудование для восстановления/вторичной переработки, не предназначенное для использования в сервисном гараже и предназначенное для восстановления 2,27 кг или меньше хладагента, должно соответствовать следующим требованиям при проведении испытания в соответствии с АА.5.

Оборудование должно восстановить 90% хладагента из испытательного стенда, когда компрессор испытательного стенда работает, и 80% хладагента, когда компрессор испытательного стенда не работает, при проведении испытания в соответствии с АА.5.

Примечание - В качестве альтернативы оборудование должно достичь 8,95 кПа абсолютного вакуума.

АА.2 Испытательное оборудование

АА.2.1 Общие рекомендации

Рекомендуемая испытательная аппаратура описана далее. Если будет использована альтернативная испытательная аппаратура, пользователь должен быть в состоянии продемонстрировать, что она позволяет получить результаты, эквивалентные полученным с использованием рекомендуемой аппаратуры.

АА.2.2 Автономная аппаратура испытательного оборудования

Аппаратура, показанная на рисунке АА.1, состоит из следующего.

Рисунок АА.1 - Испытательная аппаратура для автономного оборудования

АА.2.2.1 Смесительная камера

Смесительная камера, состоящая из бака конической формы в нижней части, нижнего канала и трубопроводов для нагнетания хладагента в оборудование, различных каналов и клапанов для добавления хладагента в камеру и перемешивания средствами для смешивания.

АА.2.2.2 Наполняемый цилиндр для хранения

Цилиндр для хранения должен быть заполнен перекачанным хладагентом, который должен быть очищен и при давлении восстановленного хладагента в начале испытания. Он не должен быть заполнен более чем 80% по объему.

АА.2.2.3 Устройство подачи пара

Устройство подачи пара хладагента, состоящее из испарителя, регулирующих клапанов и трубопроводов предназначено для создания 3,0°С условия перегрева при температуре испарения (21±2)°С.

АА.2.2.4 Альтернативное устройство подачи пара

При альтернативном методе для подачи пара хладагент должен пройти через испаритель, а затем - через автоматический клапан регулятора давления, установленный на различные давления насыщения, перехода от давления насыщения при 24°С до конечного давления восстановления.

АА.2.2.5 Устройство жидкостной подачи

Устройство подачи жидкого хладагента, состоящее из регулирующих клапанов, каналов отбора проб и трубопроводов.

АА.2.2.6 Контрольно-измерительная аппаратура

Контрольно-измерительная аппаратура, способная измерить массу, температуру, давление и потери хладагента (при необходимости).

АА.2.3 Размер

Объем смесительной камеры должен быть не менее 0,09 м. Нижний канал и устройство подачи хладагента должны зависеть от размеров оборудования. Как правило, смесительные клапаны и трубопроводы должны быть 9,5 мм. Для оборудования больших размеров, которое будет использоваться в охладителях, минимальный внутренний диаметр каналов, клапанов и трубопроводов должен быть меньше рекомендованного изготовителем или 37 мм.

АА.3 Испытание на загрязнение

АА.3.1 Общие требования к испытанию

АА.3.1.1 Температура

Испытание должно проводиться при температуре окружающего воздуха (40±1) °C. Условия для испарителя в АА.2.2.3 должны сохраняться до тех пор, пока жидкий хладагент остается в смесительной камере.

АА.3.1.2 Хладагенты

Оборудование должно быть проверено на всех указанных хладагентах. Все испытания в разделе АА.3 должны быть завершены для каждого хладагента перед началом испытания со следующим хладагентом.

АА.3.1.3 Выборочные испытания

Испытания должны соответствовать типу оборудования и выбранным предельно допустимым параметрам.

АА.4 Подготовка оборудования и его эксплуатация

АА.4.1 Общие сведения

Оборудование должно быть подготовлено и эксплуатироваться в соответствии с инструкцией по эксплуатации.

АА.4.2 Испытание партии

При испытании партии, состоящей из образцов (см. АА.4.2.1), испытательный хладагент должен быть подготовлен и тщательно перемешан. Непрерывное смешивание или взбалтывание необходимо во время испытаний до тех пор, пока жидкий хладагент остается в смесительной камере. Смесительная камера должна быть заполнена на 80% уровня по объему.

АА.4.2.1 Загрязненные хладагенты

Стандартный загрязненный образец хладагента должен иметь характеристики, указанные в таблице АА.1, за исключением случаев, предусмотренных в АА.4.2.2.

Таблица АА.1 - Стандартные образцы загрязненных хладагентов

Загрязнения | Тип хладагента | |||||||||

R11 | R12 | R13 | R22 | R113 | R114 | R123 | R134a | |||

Влажность: ррm по массе чистого хладагента | 100 | 80 | 30 | 200 | 100 | 85 | 200 | 200 | ||

Примеси частиц: ррm по массе чистого хладагента | 80 | 80 | - | 80 | 80 | 80 | 80 | 80 | ||

Кислотность: ррm по массе чистого хладагента | 500 | 100 | - | 500 | 400 | 200 | 500 | 100 | ||

Массовая доля масла: в чистом хладагенте, % | 20 | 5 | - | 5 | 20 | 20 | 20 | 5 | ||

Вязкость/тип | 300/МО | 150/МО | - | 300/МО | 300/МО | 300/МО | 300/МО | 150/РОЕ | ||

Несжижаемые газы (содержание воздуха): объемная доля, % | - | 3 | 3 | 3 | - | 3 | - | 3 | ||

| ||||||||||

Загрязнения | Тип хладагента | |||||||||

R500 | R502 | R503 | R401A | R401B | R401C | R402A | R402B | |||

Влажность: ppm по массе чистого хладагента | 200 | 200 | 30 | 200 | 200 | 200 | 200 | 200 | ||

Примеси частиц: ppm по массе чистого хладагента | 80 | 80 | - | 80 | 80 | 80 | 80 | 80 | ||

Кислотность: ppm по массе чистого хладагента | 100 | 100 | - | 200 | 200 | 200 | 200 | 200 | ||

Массовая доля масла в чистом хладагенте, % | 5 | 5 | - | 5 | 5 | 5 | 5 | 5 | ||

Вязкость/тип | 150/МО | 150/МО | - | 150/АВ | 150/АВ | 150/АВ | 150/АВ | 150/АВ | ||

Несжижаемые газы (содержание воздуха): объемная доля, % | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | ||

| ||||||||||

Загрязнения | Тип хладагента | |||||||||

R404A | R406A | R407A | R407B | R407C | R407D | R408A | R409А | |||

Влажность: ppm пo массе чистого хладагента | 200 | 200 | 30 | 200 | 200 | 200 | 200 | 200 | ||

Примеси частиц: ppm по массе чистого хладагента | 80 | 80 | 80 | 80 | 80 | 80 | 80 | 80 | ||

Кислотность: ppm по массе чистого хладагента | 500 | 200 | 500 | 500 | 500 | 500 | 200 | 200 | ||

Массовая доля масла в чистом хладагенте, % | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | ||

Вязкость/тип | 150/ | 150/МО | 150/ | 150/ | 150/ | 150/ | 150/МО | 150/МО | ||

Несжижаемые газы (содержание воздуха): объемная доля, % | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | ||

| ||||||||||

Загрязнения | Тип хладагента | |||||||||

R410A | R411A | R411B | R412A | R23 | R507 | R508A | R508В | |||

Влажность: ppm по массе чистого хладагента | 200 | 200 | 200 | 200 | 30 | 200 | 20 | 20 | ||

Примеси частиц: ppm по массе чистого хладагента | 80 | 80 | 80 | 80 | - | 80 | - | - | ||

Кислотность: ppm по массе чистого хладагента | 500 | 200 | 200 | 200 | - | 100 | - | - | ||

Массовая доля масла в чистом хладагенте, % | 5 | 5 | 5 | 5 | - | 5 | - | - | ||

Вязкость/тип | 150/ | 150/МО | 150/МО | 150/АВ | - | 150/ | - | - | ||

Несжижаемые газы (содержание воздуха): объемная доля, % | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | ||

| ||||||||||

Загрязнения | Тип хладагента | |||||||||

R509 | ||||||||||

Влажность: ppm пo массе чистого хладагента | 100 | |||||||||

Примеси частиц: ppm по массе чистого хладагента | 80 | |||||||||

Кислотность: ppm по массе чистого хладагента | 100 | |||||||||

Массовая доля масла в чистом хладагенте, % | 5 | |||||||||

Вязкость/тип | 150/МО | |||||||||

Несжижаемые газы (содержание воздуха): объемная доля, % | 3 | |||||||||

| ||||||||||

АА.4.2.2 Испытание только на восстановление

Восстановительное оборудование, не рассчитанное для какого-либо конкретного загрязнения, должно быть испытано с новым или восстановленным хладагентом.

АА.4.3 Испытания на восстановление (оборудование для восстановления и восстановления/переработки)

АА.4.3.1 Если оборудование предназначено для жидкого восстановления, то его подключают на вход клапана жидкости испытательной аппаратуры и обрабатывает весь жидкий хладагент из смесительной камеры. Операцию восстановления продолжают, пока пар удалится, до момента, когда оборудование отключается с помощью автоматических средств или вручную в соответствии с инструкцией по эксплуатации.

АА.4.3.2 Если оборудование предназначено только для операций восстановления пара, оборудование подключают на вход клапана пара испытательной аппаратуры и повторяют процедуры, описанные в АА.4.3.1.

АА.4.3.3 Заключительное восстановление вакуума

В конце испытаний первой партии для каждого хладагента клапан жидкости и пара аппаратуры должен быть закрыт. После ожидания 1 мин давление в смесительной камере должно быть записано для определения окончательного уровня вакуума.

АА.5 Процедура испытаний для оборудования только восстановления хладагента/оборудования для вторичной переработки, не предназначенного для использования в сервисном гараже и предназначенного для восстановления 2,3 кг или меньше хладагента

АА.5.1 Оборудование только для восстановления хладагента и оборудование для восстановления/вторичной переработки, не предназначенное для использования в сервисном гараже и предназначенное для восстановления 2,3 кг или меньше хладагента, должно соответствовать следующим требованиям.

АА.5.2 Испытательный стенд системы охлаждения, необходимый для этой процедуры, является стандартной сборкой, используемой в современном производстве бытовой холодильной и морозильной продукции. Процедуру также применяют для компрессорных масел, которые могут быть добавлены или удалены из компрессора испытательного стенда или любого компрессора, используемого в системе восстановления.

АА.5.3 Испытательный стенд

Испытательные стенды конструируют в соответствии со следующими требованиями:

- испаритель: 7,94 мм с наружным диаметром 0,49 объема ;

- конденсатор: 6,35 мм с наружным диаметром 0,33 объема ;

- всасывающий трубопровод капиллярного теплообменника: используют подходящий для компрессора;

- 234,48-278,45 Вт (800-950 BTU/ч) сторона высокого давления корпуса (вращательный) компрессора; или (зависит от схемы проведения испытаний);

- 234,48-278,45 Вт (800-950 BTU/ч) сторона низкого давления корпуса (возвратно-поступательный) компрессора.

АА.5.4 Условия проведения испытаний

Испытания должны проводиться при температуре (24±1) °C. Отдельные испытания проводят как со стороны высокого давления корпуса стендового компрессора, так и со стороны низкого давления корпуса стендового компрессора. Отдельные испытания проводят также с работающим во время операции восстановления испытательным стендовым компрессором и без испытательного стендового компрессора, работающего во время операции восстановления, для расчета эффективности системы восстановления в этих условиях.

АА.5.5 Серия из пяти операций по восстановлению должна быть выполнена для каждой схемы проведения испытаний компрессора, и эффективность восстановления рассчитывают на основе общего количества хладагента, зарегистрированного во время пяти восстановлений. В качестве альтернативы по требованию поставщика систем восстановления эффективность восстановления рассчитывают для каждого процесса восстановления. В этом случае должно быть выполнено статистически значимое число восстановительных операций.

АА.5.6 Определение того, как рассчитывают статистически значимое число восстановлений, изложено далее. Эти отдельные эффективности восстановления являются в таком случае усредненными.

АА.5.6.1 Компрессор должен быть испытан по четырем схемам: корпус компрессора на стороне высокого давления в рабочем состоянии; корпус компрессора на стороне высокого давления в нерабочем состоянии; корпус компрессора на стороне низкого давления в рабочем состоянии и корпус компрессора на стороне низкого давления в нерабочем состоянии. Рассчитанная эффективность восстановления для двух схем проведения испытаний работающего компрессора должна быть усреднена для отчета о рабочей производительности компрессора. Эффективности для двух неработающих компрессоров также должны быть усреднены для отчета о производительности неработающих компрессоров.

АА.5.6.2 Ниже приведены пояснения символов, используемых при процедуре испытания.

- Испытательный стенд

"TSO" - собственная масса испытательного стенда.

"TSC" - масса наполненного испытательного стенда.

- Контейнеры для транспортировки:

"SCO" - собственная масса или масса пустого(ых) контейнера(ов).

"SCF" - окончательная или полная масса контейнера(ов).

- Восстановительная/перекачивающая система:

"RSO" - собственная масса восстановительной/перекачивающей системы.

"RSF" - окончательная масса восстановительной/перекачивающей системы.

"OL" - чистая сумма добавленного/удаленного масла из устройства восстановления и/или перекачивающего устройства между началом и концом испытания для одной схемы проведения испытания компрессора.

Взвешивание должно проводиться с точностью и погрешностью до ±1,0 г.

АА.5.7 Процедура испытания

АА.5.7.1 Испытательный стенд вакуумируют до 20 микрон вакуума (давление, измеренное на вакуумном насосе) в течение 12 ч.

АА.5.7.2 Взвешивают испытательный стенд (TSO).

АА.5.7.3 Если эту первую операцию восстановления выполняют для схемы испытаний компрессора (или если эффективность восстановления рассчитывают для каждого случая восстановления), то взвешивают все устройства, используемые в системе восстановления для доставки восстановленного хладагента в контейнер, пригодный для пересылки или доставки хладагента на установку для регенерации. Взвешивают только устройства, которые могут удерживать хладагент таким образом, чтобы он, в конечном счете, был передан в контейнер для транспортировки без значительных выбросов в атмосферу (RSO).

АА.5.7.4 Взвешивают контейнер для транспортировки (SCO).

АА.5.7.5 Наполняют испытательный стенд соответствующим хладагентом.