ГОСТ 22502-89

Группа Г87

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АГРЕГАТЫ КОМПРЕССОРНО-КОНДЕНСАТОРНЫЕ С ГЕРМЕТИЧНЫМИ ХОЛОДИЛЬНЫМИ КОМПРЕССОРАМИ ДЛЯ ТОРГОВОГО ХОЛОДИЛЬНОГО ОБОРУДОВАНИЯ

Общие технические условия

Condensing units with hermetic refrigeration compressors for commercial refrigeration equipment. General specifications

ОКП 51 5211

Срок действия с 01.01.90

до 01.01.95*

_______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 4, 1994 год). - .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством радиопромышленности СССР

ИСПОЛНИТЕЛИ

М.П.Славуцкий, В.И.Колесниченко, Ю.К.Новиков, О.Д.Руцкин, А.Г.Бурма, Л.Е.Пелипенко, М.П.Косиченко, Л.М.Пясик, Ю.Т.Стариков

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20.04.89 N 1052

3. ВЗАМЕН ГОСТ 22502-83

4. Срок проверки - 1994 г.,

периодичность проверки - 5 лет.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

3.3 | |

3.5.2 | |

3.2.6 | |

ГОСТ 9.048-75 | 3.2.7, 6.25 |

3.2.6 | |

3.2.5 | |

3.2.5 | |

4.1 | |

6.31 | |

ГОСТ 12.2.003-74 | 4.1 |

4.1 | |

4.1 | |

6.17.1, приложение 2 | |

6.17.3 | |

3.5.3 | |

3.2.1 | |

3.5.3 | |

ГОСТ 6521-72 | Приложение 4 |

ГОСТ 8476-78 | Приложение 4 |

ГОСТ 8711-78 | Приложение 4 |

ГОСТ 8865-87 | 3.1.5 |

3.5.4 | |

6.16, 6.28, 6.29 | |

3.4.1, 3.4.3 | |

3.5.5 | |

3.1.2, 7.1, 7.2, приложение 1 | |

3.1.1 | |

3.2.1 | |

3.5.3 | |

6.31 | |

3.5.3 | |

ГОСТ 25865-83 | 6.34 |

ГОСТ 26964-86 | 5.4 |

ГОСТ 27544-87 | Приложение 4 |

Настоящий стандарт распространяется на компрессорно-конденсаторные агрегаты с герметичным холодильным компрессором (поршневым или ротационным), с воздушным охлаждением конденсатора (далее - агрегаты), предназначенные для создания холода в торговом холодильном оборудовании.

Стандарт устанавливает общие требования к агрегатам, изготавливаемым для нужд народного хозяйства и для экспорта в страны с умеренным и тропическим климатом.

Стандарт не распространяется на агрегаты для торгового холодильного оборудования, устанавливаемого на всех видах транспорта.

1. ТИПЫ

Агрегаты в зависимости от температур кипения хладагента должны изготавливать 3 типов, указанных в табл.1

Таблица 1

Тип агрегата | Диапазон температур кипения хладагента, °С |

Низкотемпературный (ВН) | От минус 40 до минус 25 |

Среднетемпературный (ВС) | От минус 25 до минус 5 |

Высокотемпературный (ВВ) | От минус 10 до плюс 10 |

2. ОСНОВНЫЕ ПАРАМЕТРЫ

2.1. Главным параметром агрегатов является холодопроизводительность.

2.2. Агрегаты должны изготовляться в соответствии с параметрическим рядом номинальных холодопроизводительностей: 315, 400, 500, 630, 800, 1000, 1250 Вт.

2.3. Холодопроизводительность и потребляемую мощность агрегатов определяют при номинальных температурах, указанных в табл.2.

Таблица 2

Тип агрегата | Температура, °С | ||

кипения хладагента | окружающего воздуха | всасывания хладагента | |

ВН | минус 35 | 20 | 20 |

ВС | минус 15 | ||

ВВ | 5 | 30 | |

Примечание. В технических условиях (ТУ) на агрегаты типа ВН, работающих на хладагенте марки R502, должна быть дополнительно указана холодопроизводительность при номинальной температуре всасывания 15 °С.

2.4. Типоразмеры агрегатов, их холодопроизводительность, удельная холодопроизводительность и удельная масса должны соответствовать значениям, указанным в табл.3.

Таблица 3

Типоразмер | Холодопроизводительность, Вт | Удельная холодопроизводительность, Вт/Вт | Удельная масса (кг/Вт)·1000, не более |

ВН 315 | 325 | 1,00 | 78,0 |

ВН 400 | 410 | 1,15 | 65,0 |

ВН 630 | 670 | 1,17 | 59,0 |

ВН 800 | 815 | 1,20 | 57,0 |

ВС 315 | 325 | 1,55 | 62,0 |

ВС 400 | 405 | 1,72 | 59,0 |

ВС 500 | 530 | 1,85 | 47,0 |

ВС 630 | 645 | 1,90 | 41,0 |

ВС 800 | 815 | 1,94 | 35,5 |

ВС 1000 | 1060 | 2,02 | 35,0 |

ВВ 1000 | 1060 | 2,49 | 31,0 |

ВВ 1250 | 1280 | 2,49 | 24,0 |

Примечания:

1. Допускается для серийно выпускаемых агрегатов снижение удельной холодопроизводительности до 01.01.91 - не более чем на 10%, до 01.01.93 - не более чем на 7%, увеличение удельной массы до 01.01.91 для агрегатов типа ВН - не более чем на 20%, для агрегатов типа ВС и ВВ - не более чем на 15%, до 01.01.93 для агрегатов типа ВН - не более чем на 16%, для агрегатов типа ВС и ВВ - не более чем на 8%.

2. Допускается до 01.01.91 выпуск агрегатов ВН 630 холодопроизводительностью 640 Вт и агрегатов ВС 1000 холодопроизводительностью 1000 Вт.

3. Допускается увеличение удельной массы агрегатов для работы в районах с тропическим климатом, но не более чем на 10%.

4. Допускается снижение удельной холодопроизводительности агрегатов, работающих от сети однофазного тока, но не более чем на 5%.

Допускается снижение значений холодопроизводительности не более чем на 10%. При этом отклонение потребляемой мощности от номинальных значений, указанных в ТУ, не должно приводить к снижению удельной холодопроизводительности более чем на 5%.

Отклонение значений холодопроизводительности, указанных в табл.3, в сторону увеличения не ограничивается.

2.5. Схема условного обозначения агрегата приведена в приложении 1.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Характеристики.

3.1.1. Агрегаты должны изготовлять в соответствии с требованиями настоящего стандарта и ТУ на агрегаты (группы агрегатов) конкретных типоразмеров по рабочим чертежам, утвержденным в установленном порядке, а агрегаты, предназначенные для стран с тропическим климатом, кроме того, в соответствии с требованиями ГОСТ 15151.

В ТУ на конкретные типоразмеры агрегатов должны быть указаны:

габаритные размеры, мм;

занимаемая площадь, м;

занимаемый объем, м;

удельная масса металла, (кг/Вт)·1000;

удельная занимаемая площадь, (м/Вт)·1000;

удельный занимаемый объем, (м/Вт)·1000;

масса, кг (без массы хладагента, масла, фильтра-осушителя, электрощита и электрических конденсаторов).

Агрегаты, предназначенные для экспорта, должны соответствовать условиям договора между предприятием и внешнеэкономической организацией.

3.1.2. Агрегаты должны изготовляться в климатическом исполнении У категории размещения 2 и 3 и климатическом исполнении О категории размещения 4 по ГОСТ 15150, но для работы при температуре окружающего воздуха от 5 до 45 °С.

Допускается по согласованию с заказчиком изготовлять агрегаты в климатическом исполнении УХЛ категории размещения 4.

Исполнения должны быть указаны в ТУ на конкретный агрегат.

Допускается по согласованию с заказчиком в агрегатах в климатическом исполнении У категории размещения 2 применять отдельные комплектующие элементы категории размещения 3.

3.1.3. Агрегаты должны быть изготовлены для работы от сети переменного тока частотой 50 Гц:

трехфазного на номинальное напряжение 380 В или 220 В;

однофазного на номинальное напряжение 220 В.

Агрегаты, предназначенные для экспорта, должны быть изготовлены на напряжение и частоту тока, предусмотренные условиями договора между предприятием и внешнеэкономической организацией.

3.1.4. Агрегаты должны быть работоспособными при отклонении напряжения электрической сети от плюс 10 до минус 15% от номинального значения, а для агрегатов, работающих от сети с частотой тока 60 Гц от минус 10 до плюс 10%.

3.1.5. Температурный режим агрегата должен обеспечивать работу встроенного электродвигателя компрессора без превышения максимально допустимой температуры для соответствующих классов нагревостойкости изоляции по ГОСТ 8865*, которая должна быть не менее 120 °С. Агрегат должен оставаться работоспособным при циклической работе не более 1,5 ч с температурой обмотки электродвигателя, превышающей максимально длительно допустимую для соответствующих классов нагревостойкости изоляции не более чем на 20 °С.

______________

* На территории Российской Федерации действует ГОСТ 8865-93. - .

3.1.6. Установленная безотказная наработка до 01.01.91 - не менее 7500 ч, до 01.01.93 - не менее 8000 ч, с 01.01.93 - не менее 11000 ч. Допускается до 01.01.91 для агрегатов ВС 800 и ВС 1000 - не менее 5000 ч, для агрегатов ВН 630 - не менее 6000 ч.

3.1.7. Средняя наработка на отказ до 01.01.91 - не менее 20000 ч, до 01.01.93 - не менее 22000 ч, с 01.01.93 - не менее 25000 ч. Допускается до 01.01.91 для агрегатов ВН 630 - не менее 12000 ч, для агрегатов ВС 1000 - не менее 15000 ч.

К отказам агрегатов относят отказы компрессоров, вентиляторов, пускозащитной аппаратуры, входящих в комплект агрегата, утечку хладагента.

3.1.8. Установленный срок службы до капитального ремонта - не менее 6 лет.

Предельным состоянием агрегата относительно капитального ремонта является нарушение его работоспособности, выражающееся в неспособности агрегата поддерживать заданный температурный режим в исправном охлаждаемом объеме.

3.1.9. Полный установленный срок службы - не менее 12 лет.

Предельное состояние агрегата относительно полного установленного срока службы - состояние, когда суммарные затраты на ремонт агрегата после первого капитального ремонта превышают затраты на приобретение нового агрегата.

3.1.10. Среднее время восстановления работоспособного состояния - не более 2,5 ч.

3.1.11. Поверхности всех деталей, соприкасающихся при работе агрегатов с хладагентом и маслом, должны быть перед сборкой тщательно очищены, обезжирены, не иметь следов окалины, грязи и стружки.

Остаточное загрязнение в агрегате до заправки его хладагентом и маслом не должно превышать: 500 мг - для агрегатов типа ВС номинальной холодопроизводительностью до 630 Вт, типа ВН номинальной холодопроизводительностью до 400 Вт; для остальных агрегатов - 600 мг*.

________________

* В части остаточного загрязнения с 01.01.91.

3.1.12. Агрегаты должны быть герметичны.

Допустимая степень негерметичности, определяемая величиной утечки в любом из соединений агрегата, должна быть не более 3,192·10 м

Па/с (0,5 г в год), при избыточном давлении насыщенного пара хладагента, соответствующем температуре окружающего воздуха 20 °С и выше.

3.1.13. Детали и сборочные единицы должны быть испытаны избыточным давлением согласно табл.4.

Таблица 4

Испытываемый объект | Тип агрегата | Избыточное давление, МПа (кгс/см | |

Проводимое испытание | |||

на герметичность | на прочность | ||

Литые детали и сборочные единицы | ВВ, ВС | 1,2 (12,0) | 1,8 (18,0) |

ВН | 2,0 (20,0) | 3,0 (30,0) | |

Сварные, кованые, штампованные детали и сборочные единицы | ВВ, ВС | 1,2 (12,0) | 1,6 (16,0) |

ВН | 2,0 (20,0) | 2,6 (26,0) | |

Агрегаты в сборе (без электрооборудования) | ВВ, ВС | 1,2 (12,0) | - |

ВН | 2,0 (20,0) | - | |

3.1.14. Холодильный агрегат в упаковке для транспортирования должен выдерживать транспортную тряску с ускорением не менее 25 м/с.

3.1.15. В агрегатах с разъемными соединениями всасывающего и жидкостного трубопроводов должны быть применены следующие резьбы: М12х1; М14х1,5; М18х1,5.

3.1.16. Каждый агрегат должен быть унифицирован не менее чем с одной моделью другого типоразмера.

3.1.17. Коэффициент межпроектной унификации агрегатов должен быть не менее 87%.

3.2. Требования к сырью, материалам и комплектующим изделиям

3.2.1. В агрегатах должны применяться хладагенты R12 по ГОСТ 19212, R502 и смазочное масло по ГОСТ 5546. Вид хладагента и масла для каждого типоразмера агрегата должен быть установлен в ТУ.

3.2.2. Влагосодержание в смеси R12 со смазочным маслом не должно превышать по массе 0,0015%, в смеси R502 со смазочным маслом - 0,006%.

3.2.3. Массовая доля масла в жидком хладагенте должна быть установлена в ТУ.

3.2.4. До зарядки агрегата хладагентом и маслом из него должен быть удален воздух до давления не выше 1,33 кПа (10 мм рт.ст.) с промежуточным заполнением системы хладагентом или без промежуточного заполнения системы хладагентом до давления не выше 0,0133 кПа (0,1 мм рт.ст.).

3.2.5. Металлические и неметаллические неорганические покрытия по ГОСТ 9.306 для групп условий эксплуатации по ГОСТ 9.303:

2 - для агрегатов в климатическом исполнении О;

3 - для агрегатов в климатическом исполнении У.

3.2.6. Лакокрасочные покрытия агрегатов могут быть любого цвета, кроме красного и желтого, и должны соответствовать требованиям класса VI по ГОСТ 9.032. Крыльчатка агрегата должна быть окрашена в красный или желтый цвет. Покрытия должны удовлетворять требованиям соответствующих групп условий эксплуатации покрытий по ГОСТ 9.104.

3.2.7. Агрегаты в климатическом исполнении О должны обладать устойчивостью к поражению плесневыми грибами, оцениваемой баллом не ниже 3 по ГОСТ 9.048*.

______________

* На территории Российской Федерации действует ГОСТ 9.048-89. - .

3.3. Комплектность.

В комплект агрегата должны входить: пусковая и защитная аппаратура; фильтр-осушитель; запасные части и инструмент для агрегатов, предназначенных для экспорта, в соответствии с договором между предприятием и внешнеэкономической организацией. К агрегатам прикладывается паспорт по ГОСТ 2.601* с записью результатов взвешивания заправленного хладагентом и маслом агрегата. Паспорт должен содержать нормы заправки агрегатов маслом и хладагентом.

________________

* На территории Российской Федерации действует ГОСТ 2.601-2006. Здесь и далее. - .

К каждому агрегату, предназначенному для экспорта, должно быть приложено руководство по эксплуатации по ГОСТ 2.601 и товаросопроводительная документация в соответствии с договором между предприятием и внешнеэкономической организацией.

3.4. Маркировка.

3.4.1. На каждом агрегате, на видном месте должна быть прикреплена табличка по ГОСТ 12969, содержащая:

наименование или товарный знак предприятия-изготовителя (для агрегатов, изготовленных на экспорт, не указывают);

обозначение агрегата с указанием ТУ (для агрегатов, изготовленных на экспорт, ТУ не указывают);

наименование хладагента;

номинальное напряжение и частоту тока;

порядковый номер агрегата по системе нумерации предприятия-изготовителя;

год и месяц выпуска;

слово "Сделано в СССР" (только для агрегатов, изготовленных на экспорт);

изображение государственного Знака качества на агрегатах, которым в установленном порядке присвоен государственный Знак качества (для агрегатов, изготовленных на экспорт, не указывается).

Допускается не указывать наименование хладагента, номинальное напряжение и частоту тока при наличии соответствующей таблички на компрессоре агрегата.

Допускается указывать на табличке другие необходимые технические данные.

3.4.2. Способ исполнения маркировки фотохимический, клеймения или этикетирования.

3.4.3. Требования к качеству маркировки - по ГОСТ 12969.

3.5. Упаковка.

3.5.1. Перед упаковкой все штуцеры агрегата должны быть плотно закрыты заглушками, не допускающими утечки хладагента более указанной в п.3.1.12. Колпачковые гайки вентилей должны быть запломбированы.

3.5.2. Консервация агрегатов - по ГОСТ 9.014. Срок действия консервации - не менее 1 года, а для агрегатов, предназначенных для экспорта, - не менее 2 лет. Срок действия консервации запасных частей - не менее 3 лет, запасных частей, предназначенных для экспорта - не менее 5 лет.

3.5.3. Агрегаты упаковывают в ящики по ГОСТ 2991 или в металлическую многооборотную тару предприятия-изготовителя категории КУ-0 по ГОСТ 23170. При упаковке агрегатов в отдельные ящики щиты электрооборудования и фильтры-осушители упаковывают в эти же ящики. При упаковке агрегатов в металлическую многооборотную тару щиты электрооборудования и фильтры-осушители упаковывают в отдельные ящики по ГОСТ 2991 или по ГОСТ 5959, или в многооборотные контейнеры по чертежам завода-изготовителя.

Агрегаты, предназначенные для экспорта, должны упаковываться с щитами электрооборудования и фильтрами-осушителями в ящики по ГОСТ 24634.

3.5.4. Сопроводительная документация должна быть упакована в пакет из полиэтиленовой пленки по ГОСТ 10354 или другого водонепроницаемого материала и вложена в тару.

3.5.5. Маркировка транспортной тары - по ГОСТ 14192*, для агрегатов, предназначенных для экспорта, - в соответствии с требованиями внешнеэкономической организации.

______________

* На территории Российской Федерации действует ГОСТ 14192-96. - .

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1. Общие требования безопасности агрегатов - по ГОСТ 12.1.019 и ГОСТ 12.2.003*. Требования электротехнической безопасности - по ГОСТ 12.2.007.0 и 12.2.007.7. Агрегаты и щиты электрооборудования должны иметь заземляющий зажим и знаки заземления.

______________

* На территории Российской Федерации действует ГОСТ 12.2.003-91. - .

4.2. Сопротивление изоляции электрических цепей агрегатов должно быть не менее 2 МОм.

4.3. Изоляция электрических цепей агрегатов должна выдерживать испытательное напряжение переменного синусоидального тока частотой 50 Гц (действующее значение) относительно нормально нетоковедущих частей агрегата:

1680 В - для агрегатов, рассчитанных на номинальное напряжение 380 В в течение 1 с или 1400 В в течение 1 мин;

1440 В - для агрегатов, рассчитанных на номинальное напряжение 220 В в течение 1 с или 1200 В в течение 1 мин.

4.4. Приборы автоматической защиты должны обеспечивать отключение агрегата при повышении температуры обмотки электродвигателя компрессора сверх допустимой, а также исключить пуск при отсутствии напряжения на одной из фаз.

4.5. Уровни звуковой мощности агрегатов параметрического ряда, встраиваемых в оборудование, устанавливаемое в торговых залах, при работе от сети с частотой 50 Гц в октавных полосах частот и корректированный уровень звуковой мощности не должны превышать значений, указанных в табл.5.

Таблица 5

Уровень звуковой мощности, дБ в октавных полосах частот со среднегеометрическими частотами, Гц | Корректированный уровень звуковой мощности, дБА | ||||||

125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | 65 |

73 | 66 | 62 | 61 | 60 | 59 | 58 | |

Примечание.

Для агрегатов типа ВС номинальной холодопроизводительностью 800 и 1000 Вт и типа ВН номинальной холодопроизводительностью 630 и 800 Вт корректированный уровень звуковой мощности не должен превышать 69 дБА. При этом допускается увеличение уровней звуковой мощности в октавных полосах частот не более чем на 4 дБ.

4.6. Уровни виброскорости агрегата, встраиваемого в оборудование, устанавливаемое в торговых залах и работающего от сети с частотой тока 50 Гц не должны превышать значений, указанных в табл.6.

Таблица 6

Среднегеометрические частоты октавных полос, Гц | 2 | 4 | 8 | 16 | 31,5 | 63 |

Допустимые уровни виброскорости, дБ | 117 | 110 | 102 | 102 | 102 | 102 |

5. ПРИЕМКА

5.1. Агрегаты должны подвергаться приемо-сдаточным испытаниям, периодическим испытаниям и испытаниям на надежность.

5.2. Приемо-сдаточным испытаниям должен подвергаться каждый агрегат по программе и в последовательности, указанной в табл.7.

Таблица 7

Виды проверки | Пункты | |

технических требований | методов испытаний | |

Прочность и герметичность сборочных единиц | 3.1.13 | 6.20, 6.21 |

Прочность электрических цепей и сопротивление изоляции | 4.2, 4.3 | 6.28, 6.29 |

Сопротивление цепи заземления агрегата | 4.1 | 6.27 |

Влагосодержание (выборочно в количестве 3% от изготовляемых агрегатов) | 3.2.2 | 6.23 |

Герметичность агрегата в сборе | 3.1.12, 3.1.13, 3.5.1 | 6.19, 6.21 |

Масса агрегата | 3.1.1 | 6.6 |

Комплектность | 3.3 | 6.26 |

Маркировка | 3.4.1, 3.4.2, 3.4.3 | 6.26 |

Пломбировка и консервация | 3.5.1, 3.5.2 | 6.26 |

Примечание. Испытание на прочность и герметичность сборочных единиц, а также испытания электрической прочности изоляции производятся в процессе изготовления агрегата.

В паспорте принятого агрегата в разделе "Свидетельство о приемке" делается соответствующая запись и проставляется штамп.

5.3. Периодическим испытаниям должны подвергаться агрегаты, прошедшие приемо-сдаточные испытания, по программе и в последовательности, указанной в табл.8, один раз в год не менее трех агрегатов каждого типоразмера.

Таблица 8

Виды проверки | Пункты | |

технических требований | методов испытаний | |

Масса | 3.1.1 | 6.6 |

Габаритные размеры | 3.1.1 | 6.8 |

Холодопроизводительность и потребляемая мощность | 2.3 | 6.1-6.4 |

Температура обмотки встроенного электродвигателя компрессора | 3.1.5 | 6.16 |

Возможность пуска при пониженном напряжении | 3.1.4 | 6.14 |

Работа приборов автоматической защиты* | 4.4 | 6.30 |

Уровень звуковой мощности | 4.5 | 6.31-6.33 |

Уровень виброскорости | 4.6 | 6.31-6.34 |

Теплоустойчивость** | 3.1.2 | 6.15 |

Влагоустойчивость** | 3.1.2 | 6.13 |

Остаточное загрязнение*** | 3.1.11 | 6.18 |

Процентное содержание масла в хладагенте**** | 3.2.3 | 6.24 |

Холодоустойчивость при транспортировании и хранении**** | 7.1, 7.2 | 6.35 |

Грибоустойчивость (для агрегатов в климатическом исполнении О)**** | 3.2.7 | 6.25 |

Теплоустойчивость и влагоустойчивость (для агрегатов в климатическом исполнении У)**** | 3.1.2 | 6.13, 6.15 |

Транспортная тряска**** | 3.1.14 | 6.22 |

________________

* Испытания проводятся на двух агрегатах в режимах, при которых происходит наибольшее повышение температуры обмотки встроенного электродвигателя компрессора. Эти режимы определяют по результатам предшествующих испытаний и указывают в ТУ на конкретный агрегат.

** Для агрегатов в климатическом исполнении О испытания проводят один раз в три года.

*** Испытания проводят один раз в год на трех агрегатах одного типоразмера. Результаты испытаний распространяются на все типоразмеры агрегатов.

**** Испытание проводят один раз перед постановкой изделия на производство.

5.3.1. Агрегаты считают выдержавшими испытания, если они соответствуют техническим требованиям настоящего стандарта и ТУ на конкретные агрегаты.

5.3.2. Если при проведении периодических испытаний хотя бы один агрегат не будет соответствовать требованиям настоящего стандарта и ТУ на конкретный агрегат, то проводят повторные испытания удвоенного числа агрегатов. Результаты повторных испытаний считают окончательными.

5.4. Порядок проведения Государственной приемки агрегатов - по ГОСТ 26964 по программе, определяемой ТУ на конкретный агрегат.

5.5. Подтверждение значений показателей надежности агрегата должно осуществляться:

контрольными испытаниями на безотказность по подтверждению величины установленной безотказной наработки по результатам первого и второго года эксплуатации агрегатов;

контрольными испытаниями на безотказность по подтверждению величины средней наработки на отказ один раз в три года до очередных периодических испытаний. При выпуске одним предприятием двух и более унифицированных агрегатов одного типоразмера проводят испытания на безотказность агрегата большей номинальной холодопроизводительности в одном из климатических исполнений, изготовленных для работы от сети переменного тока частотой 50 Гц;

контрольными испытаниями на долговечность по результатам всего периода эксплуатации агрегатов до списания;

определительными испытаниями на ремонтопригодность по результатам первого и второго года эксплуатации агрегатов.

5.6. Исходные данные для планирования испытаний на надежность приведены в приложении 2.

6. МЕТОДЫ ИСПЫТАНИЙ

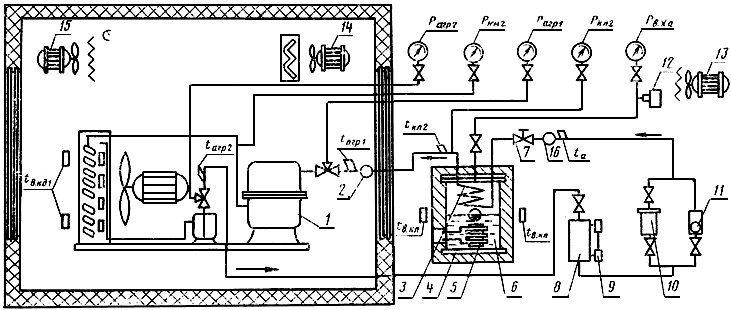

6.1. Холодопроизводительность агрегата (п.2.3) определяют калориметрическим методом на стенде. Схема стенда, методика замеров и подсчета результатов испытаний приведены в приложениях 3 и 4.

При определении холодопроизводительности проводят основное и проверочное испытания. Проверочное испытание проводят методом повторного испытания на одном агрегате.

Результаты основного и проверочного испытаний не должны отличаться более чем на 4%.

Если схемой стенда предусмотрено определение холодопроизводительности агрегата двумя независимыми способами, то проводят только основное испытание.

Значения холодопроизводительности агрегата, определенные двумя независимыми способами, не должны отличаться более чем на 4%.

6.2. Испытания проводят при температурах, указанных в табл.10.*

_________________

* Текст соответствует оригиналу. - .

Таблица 9

Тип агрегата | Температура, °С | ||

кипения хладагента | окружающего воздуха | всасывания хладагента | |

ВС | минус 25 | 45 | 20 |

минус 15 | 20 (32) | 20 (32) | |

ВН | минус 40 | 45 | 20 |

минус 35 | 20 (32) | 20 (32, 15*) | |

ВВ | минус 10 | 45 | 20 |

5 | 30 (35) | 20 (32) | |

_________________

* Для агрегатов, работающих на хладагенте марки R502.

Примечания:

1. Допустимые отклонения температур кипения и всасывания хладагента ±0,5 °С, окружающего воздуха ±1 °С.

2. Вновь разрабатываемые агрегаты должны быть дополнительно испытаны при температурах, указанных в скобках.

6.3. При установившемся тепловом режиме в течение 1 ч показания приборов записывают через каждые (10±1) мин.

Установившимся тепловым режимом является такой режим работы, при котором отклонения от средней температуры кипения и всасывания хладагента и температуры воздуха перед конденсатором составляют не более 0,5 °С.

6.4. Номинальную потребляемую мощность (п.2.3) агрегата с трехфазным электродвигателем измеряют по схеме двух или трех ваттметров, или трехфазным ваттметром.

Мощность, потребляемая агрегатом, равна сумме мощностей, потребляемых электродвигателями компрессора и вентилятора.

Мощность, потребляемую агрегатом с однофазным электродвигателем, измеряют ваттметром.

6.5. Удельную холодопроизводительность (п.2.4) определяют, как отношение значений холодопроизводительности и потребляемой мощности.

6.6. Массу агрегата (п.3.1.1) определяют взвешиванием на весах с погрешностью ±100 г.

Допускается определять сухую массу агрегата, взвешивая агрегат, заполненный маслом и хладагентом. В этом случае сухая масса агрегата равна измеренной за вычетом массы масла и хладагента.

6.7. Удельную массу агрегата (п.2.4) определяют как отношение массы к холодопроизводительности, умноженное на 1000.

6.8. Проверку габаритных размеров агрегата (п.3.1.1) проводят с погрешностью ±1 мм.

6.9. Занимаемую площадь и занимаемый объем (п.3.1.1) определяют путем умножения габаритных размеров:

для занимаемой площади - длину на ширину;

для занимаемого объема - длину на ширину и высоту.

6.10. Удельную массу металла в агрегате (п.3.1.1) определяют как отношение массы металла к холодопроизводительности, умноженное на 1000.

6.11. Удельную занимаемую площадь (п.3.1.1) определяют как отношение занимаемой площади к холодопроизводительности, умноженное на 1000.

6.12. Удельный занимаемый объем (п.3.1.1) определяют как отношение занимаемого объема к холодопроизводительности, умноженное на 1000.

6.13. При испытании на влагоустойчивость (п.3.1.2) агрегаты помещают в камеру влажности при температуре (45±2) °С для агрегатов в климатическом исполнении О и при температуре (25±2) °С для агрегатов в климатическом исполнении У в течение 1 ч.

Относительную влажность воздуха повышают до (95±3)%, после чего температуру и относительную влажность поддерживают постоянными:

- при периодических испытаниях - не менее 4 сут;

- перед постановкой на производство - не менее 9 сут для агрегатов в климатическом исполнении О и не менее 4 сут для агрегатов в климатическом исполнении У.

В течение последнего часа испытаний производят измерение сопротивления изоляции, не извлекая агрегат из камеры влажности. При измерении сопротивления изоляции на поверхности агрегата не должно быть конденсированной влаги. Допускается проводить измерение сопротивления изоляции агрегата вне камеры, спустя не более 15 мин после его извлечения из камеры.

Испытания прочности электрической изоляции производят не позднее чем через 3 мин после извлечения агрегата из камеры влажности. Затем агрегат выдерживают в нормальных климатических условиях в течение 24 ч. После этого производят внешний осмотр агрегата и измеряют сопротивление электрической цепи заземления.

Агрегат считают выдержавшим испытания, если внешним осмотром не обнаружено нарушение металлических и лакокрасочных покрытий, не нарушена герметичность агрегата, сопротивление изоляции не менее 2,0 МОм, изоляция электрических цепей выдерживает испытательное напряжение переменного синусоидального тока частотой 50 Гц относительно нормально нетоковедущих частей агрегата:

1340 В - для агрегатов рассчитанных на номинальное напряжение 380 В, в течение 1 с или 1120 В в течение 1 мин;

1150 В - для агрегатов, рассчитанных на номинальное напряжение 220 В, в течение 1 с или 960 В в течение 1 мин.

6.14. При определении возможности запуска агрегата при минимальном напряжении (п.3.1.4) испытание проводят при следующих условиях:

температура кипения хладагента от 5 до 10 °С, максимальная температура окружающего воздуха по п.3.1.2, а для агрегатов с капиллярными трубками, разность давлений нагнетания и всасывания должна быть не менее 0,1 МПа (1 кгс/см). После работы агрегата в указанных условиях его отключают и устанавливают на клеммах агрегата или пускозащитного реле напряжение 0,85 номинального с учетом его падения во время запуска. Испытание проводят не менее трех раз при времени работы не менее 5 с и интервале между запусками не менее 3 мин. При этом применение стабилизаторов напряжения не допускается.

6.15. При испытаниях на теплоустойчивость (п.3.1.2) агрегаты помещают в камеру тепла, после чего устанавливают в камере температуру (45±2) °С и выдерживают агрегат при заданной температуре в течение 4 ч. После выдержки агрегаты извлекают из камеры, выдерживают в нормальных климатических условиях до достижения температуры окружающего воздуха, производят внешний осмотр, измеряют сопротивление изоляции, проверяют герметичность агрегатов по п.6.19.

Допускается совмещать испытания на теплоустойчивость с испытаниями на стенде с электрическим калориметром (п.6.1) при температуре окружающего воздуха (45±2) °С.

Агрегаты считают выдержавшими испытания, если внешним осмотром не обнаружены нарушения лакокрасочных покрытий, не нарушена герметичность агрегатов и сопротивление изоляции не менее 2,0 МОм.

6.16. Температуру обмотки встроенного электродвигателя компрессора в установившемся тепловом режиме (п.3.1.5) измеряют методом сопротивления по ГОСТ 11828 в конце испытания по определению холодопроизводительности, а также при испытаниях автоматической защиты.

6.17. Испытания на надежность следует проводить в условиях эксплуатации агрегатов.

Допускается совмещение различных видов испытаний на надежность.

6.17.1. Контрольные испытания на безотказность и долговечность относительно установленных показателей проводят одноступенчатым методом в соответствии с ГОСТ 27.410. Продолжительность испытаний должна соответствовать величине контролируемого показателя. Предельное число отказов - 1.

6.17.2. Контрольные испытания на безотказность относительно величины наработки на отказ проводят одноступенчатым методом в соответствии с ГОСТ 27.410 по плану [

![]() ].

].

Предельная суммарная наработка - 1,86.

Предельное число отказов - 2.

6.17.3. Определительные испытания на ремонтопригодность должны проводиться в условиях эксплуатации. При этом восстановлению должны подлежать не менее 12 отказов.

Допускается проводить восстановление агрегата путем имитации отказа на исправном образце. При этом имитируются в равной мере: отказы вентиляторного узла, отказы пускозащитной аппаратуры, отказ агрегата не устранимый на месте эксплуатации (замена агрегата, утечка хладагента из системы агрегата).

Испытания на ремонтопригодность допускается совмещать с испытаниями на безотказность или (и) долговечность.

Обработка результатов испытаний - по ГОСТ 27.503.

6.17.4. Периодичность контроля состояния агрегатов при испытаниях на надежность:

первые три месяца - ежедневно;

в дальнейшем - в соответствии с графиком технического обслуживания и инструкции по эксплуатации агрегата.

6.17.5. Условия испытаний - в соответствии с пп.3.1.2, 3.1.4.

6.17.6. Контролируемые параметры при испытаниях на безотказность и долговечность:

температура воздуха в охлаждаемом объеме;

коэффициент рабочего времени.

6.18. Методика определения остаточного загрязнения в агрегате (п.3.1.11) приведена в приложении 5.

6.19. Герметичность агрегатов следует проверять (п.3.1.12) в каждом соединении галогенным течеискателем, настроенным на обнаружение утечки 3,192·10 м

Па/с (0,5 г в год), при этом загазованность помещения парами хладагента не должна быть выше чувствительности электронного галогенного течеискателя. Шпиндели запорных вентилей должны находиться в среднем положении, штуцеры вентилей должны быть заглушены.

6.20. Сборочные единицы агрегатов испытывают на прочность (п.3.1.13) воздухом или инертным газом в бронекамере не менее 1 мин.

Бронекамера должна выдерживать без наружных повреждений разрыв кожуха компрессора при максимальном давлении.

Результаты испытания считаются удовлетворительными, если после снятия давления не наблюдается повреждений сварных и паяных швов и проходных контактов, а также нет визуально различимых деформаций.

6.21. При испытании на герметичность воздухом (п.3.1.13) сборочные единицы должны находиться под испытательным давлением не менее 1 мин под водой с температурой не ниже 20 °С. Появление пузырей не допускается.

6.22. Испытания на транспортную тряску (п.3.1.14) проводят одним из следующих методов:

Метод 1. Упакованный агрегат жестко крепят к платформе ударного стенда в положении, определенным надписью "Верх". Испытания проводят при воздействии ударных нагрузок с ускорением не менее 25 м/с и частотой следования ударов от 80 до 120 в мин. Продолжительность испытаний - 2 ч.

Метод 2. Упакованный агрегат жестко крепят к платформе стенда имитации транспортирования автомобильным транспортом. Испытания проводят в режиме с условной частотой перегрузки 4 Гц со стальными (основными) типами колес не менее 30 мин.

Допускается проводить испытания путем перевозки упакованных агрегатов в кузове грузовой автомашины по грунтовым и улучшенным дорогам со скоростью 20-40 км/ч на расстояние не менее 300 км.

Агрегат считают выдержавшим испытания на воздействие механических факторов при транспортировании, если после испытания при внешнем осмотре не обнаружено механических повреждений упаковки агрегата, сохраняется герметичность холодильной системы и работоспособность агрегата на "газовом кольце" в течение 30 мин при давлении перед всасывающим патрубком (0,1±0,2) МПа [(1,0±0,2) кгс/см] при температуре окружающего воздуха (25±5) °С.

6.23. Проверку влагосодержания проводят на стендах или конвейерах обкатки при помощи индикатора влажности, изменяющего цвет при содержании влаги в смеси смазочного масла с R12 от 0,0005 до 0,0015% по массе, а с R502 от 0,001 до 0,006% по массе от синего до голубого, а при более высоком влагосодержании - до розового. Допускается проверку влагосодержания проводить другими равноценными методами.

При проверке влагосодержания (п.3.2.2) агрегат должен проработать не менее 2 ч при температуре смеси хладагента со смазочным маслом перед индикатором (30±10) °С. При этом индикатор влажности должен иметь синий или голубой цвет. Если при проверке влагосодержания один агрегат не будет отвечать требованиям п.3.2.2, то всю партию подвергают осушке.

6.24. Концентрацию масла в маслохладоновой смеси (п.3.2.3) определяют при помощи оттарированного сосуда высотой не менее 150 мм, вместимостью не менее 200 см, со смотровым стеклом.

Хладагент с растворенным в нем маслом должен циркулировать через сосуд, установленный на жидкостном трубопроводе. В конце испытания закрывают вентиль у входа в сосуд и выпаривают из него хладагент.

6.25. Испытание агрегатов на грибоустойчивость (п.3.2.7) проводят по ГОСТ 9.048. Испытаниям подвергают не менее 2 образцов.

6.26. Комплектность (п.3.3), маркировку (пп.3.4.1-3.4.3), пломбировку (п.3.5.1), консервацию (п.3.5.2) проверяют внешним осмотром.

6.27. Сопротивление цепи заземления (п.4.1) проверяют измерителем заземления.

6.28. Сопротивление изоляции электрических цепей агрегата относительно кожуха компрессора, корпуса вентилятора, рамы агрегата (п.4.2) измеряют по ГОСТ 11828.

6.29. Испытанию изоляции на электрическую прочность (п.4.3) подвергают каждый компрессор по ГОСТ 11828 в процессе изготовления.

6.30. Автоматическую защиту агрегата (п.4.4) испытывают при следующих режимах работы:

прекращение работы вентиляторов;

прекращение всасывания хладагента;

повышение температуры окружающего воздуха до 60 °С;

двухфазное питание трехфазного электродвигателя при работе и при включении агрегата;

пробой электрических конденсаторов однофазных электродвигателей;

обрыв цепи пусковой обмотки однофазных электродвигателей;

повреждение пусковых приборов агрегатов с однофазными электродвигателями.

Испытания проводятся при температуре окружающего воздуха не ниже номинальной по табл.2 (за исключением режима повышение температуры окружающего воздуха до 60 °С), изменении температуры кипения хладагента по табл.1 и напряжении по п.3.1.4.

Приборы автоматической защиты должны остановить агрегат при повышении температуры обмотки встроенного электродвигателя в соответствии с пп.3.1.5, 4.4.

Перечень режимов для испытания автоматической защиты может уточняться в ТУ.

6.31. Определение шумовых характеристик агрегатов (п.4.5) - по ГОСТ 12.1.026*. Допускаются равноценные или более точные методы измерений в соответствии с разд.3 ГОСТ 23941**.

______________

* На территории Российской Федерации действует ГОСТ Р 51401-99. - .

** На территории Российской Федерации действует ГОСТ 23941-2002. - .

6.32. Шумовые и вибрационные характеристики (пп.4.5, 4,6) при работе агрегата на стенде определяют по схеме, приведенной в приложении 3, или с технологическим испарителем. Режим работы - по п.2.3 и табл.2. Допускаются отклонения температуры кипения хладагента на ±0,5 °С и температуры воздуха в камере на ±3 °С. При работе с технологическим испарителем допускается отклонение давления всасывания ±10 кПа.

6.33. При проведении измерений шумовых характеристик (п.4.5) показания шумомера отсчитывают с интервалом не менее 10 с на частотах выше 100 Гц и не менее 30 с на частотах не выше 100 Гц. Проверку шума в каждой точке проводят не менее трех раз. За результат принимают среднее арифметическое значение результатов проведенных измерений.

6.34. При определении вибрации агрегат на измерительных амортизаторах устанавливают на фундаменте с виброизоляцией. Масса фундамента должна превышать массу агрегата не менее чем в 10 раз. Частота свободных колебаний агрегатов на измерительных амортизаторах в вертикальном направлении должна быть ниже частоты вращения вентилятора не менее чем в два раза.

Для измерения используют виброметры класса 1 или 2 по ГОСТ 25865 с пьезодатчиками.

Проверку вибрации во всех точках крепления агрегата проводят в направлении, перпендикулярном к опорной поверхности. Пьезодатчики должны прилегать к поверхности рамы и крепиться к ней болтами, магнитами или клеющими мастиками.

Проверку вибрации в каждой точке проводят три раза. Вибрацию в контрольной точке определяют как среднее арифметическое трех последовательных показаний приборов. В качестве вибрационной характеристики холодильного агрегата принимаются средние по числу контрольных точек октавные уровни вибрационных ускорений, в соответствии с требованиями п.4.6.

6.35. При испытании на холодоустойчивость при транспортировании и хранении агрегаты помещают в камеру холода, после чего температуру устанавливают (минус 35±2) °С. Агрегат выдерживают в нерабочем состоянии при заданной температуре в течение 4 ч. Затем температуру повышают до нормальной и агрегаты извлекают из камеры. После извлечения из камеры агрегаты выдерживают в нормальных климатических условиях до достижения температуры окружающего воздуха. Проводят их внешний осмотр, измеряют сопротивление изоляции, проверяют герметичность по п.6.19. Агрегаты считают выдержавшими испытания, если внешним осмотром не обнаружено нарушение лакокрасочных покрытий, не нарушена герметичность агрегатов, сопротивление изоляции не менее 2 МОм.

7. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Агрегаты транспортируются всеми видами транспорта в крытых транспортных средствах.

Транспортирование агрегатов для районов с умеренным климатом и холодным климатом на суше - по условиям хранения 5, для макроклиматического района с влажным тропическим климатом - по условиям хранения 6, при морских перевозках в трюмах - по условиям хранения 3 ГОСТ 15150.

7.2. Хранение агрегатов - по группе условий хранения 3 ГОСТ 15150, но при температуре не ниже минус 35 °С.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель гарантирует соответствие агрегатов требованиям настоящего стандарта и ТУ при соблюдении условий эксплуатации, хранения, транспортирования и монтажа.

8.2. Гарантийный срок эксплуатации агрегатов - 36 месяцев со дня ввода в эксплуатацию.

8.3. Гарантийный срок хранения агрегатов - 12 месяцев со дня изготовления.

ПРИЛОЖЕНИЕ 1

Обязательное

СХЕМА УСЛОВНОГО ОБОЗНАЧЕНИЯ АГРЕГАТА

![]()

1 - обозначение типа агрегата ВН, ВС, ВВ;

2 - дополнительное обозначение для агрегатов с ротационными компрессорами ();

3 - номинальная холодопроизводительность по параметрическому ряду;

4 - число фаз электродвигателя только для однофазного электродвигателя;

5 - число полюсов электродвигателя компрессора только для двигателей с двумя полюсами;

6 - дополнительное обозначение модернизации;

7 - знак "-" ставить перед обозначением модификации;

8 - дополнительное обозначение при модификации;

9 - климатическое исполнение по ГОСТ 15150 (кроме исполнения У2);

10 - разделительный знак "/" (при указании частоты тока);

11 - частота тока сети (кроме частоты 50 Гц);

12 - разделительный знак "." (при указании напряжения сети);

13 - напряжение сети для трехфазных агрегатов (кроме напряжения 380 В) B;

14 - обозначение ТУ на агрегат.

Примеры условных обозначений:

Условное обозначение холодильного агрегата с воздушным охлаждением конденсатора, типа ВС, поршневого, номинальной холодопроизводительности по параметрическому ряду 800 Вт, имеющего два полюса электродвигателя компрессора, модернизированного, модификации 01 - с вентилями для выпарителя конденсата, климатического исполнения О, категории размещения 4, предназначенного для работы от сети частотой 60 Гц, напряжением 220 В:

Агрегат ВС 800 (2) М-01 04/60.220 ТУ…

Условное обозначение холодильного агрегата с воздушным охлаждением конденсатора, типа ВС, ротационного, номинальной холодопроизводительности по параметрическому ряду 315 Вт, однофазного, имеющего два полюса электродвигателя компрессора синхронной частотой вращения компрессора 50 с, климатического исполнения У, категории размещения 2, предназначенного для работы от сети частотой 50 Гц и напряжением 220 В:

Агрегат ВСр 315 1 (2) ТУ...

ПРИЛОЖЕНИЕ 2

Справочное

ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПЛАНИРОВАНИЯ ИСПЫТАНИЙ НА НАДЕЖНОСТЬ

1. Контрольные испытания на безотказность относительно величины установленной безотказной наработки проводятся по плану контроля показателей типа - вероятность безотказной работы, по одноступенчатому методу в соответствии с ГОСТ 27.410:

риск потребителя - 0,2;

браковочный уровень вероятности безотказной работы за наработку - 0,9;

объем выборки - 16 изделий.

2. Контрольные испытания на безотказность относительно величины наработки на отказ проводятся по плану контроля средних показателей надежности в соответствии с ГОСТ 27.410:

риск потребителя - 0,1;

риск изготовителя - 0,1;

значение приемочного уровня наработки на отказ - 3,5;

значение браковочного уровня наработки на отказ - 0,5;

объем выборки - не менее 10 изделий.

3. Контрольные испытания на долговечность относительно величины установленного срока службы до капитального ремонта и полного установленного срока службы:

риск потребителя - 0,2;

браковочный уровень вероятности ненаступления предельного состояния (относительно капитального ремонта или списания) - 0,9;

объем выборки - 16 изделий.

4. Определительные испытания на ремонтопригодность:

доверительная вероятность - 0,9;

относительная ошибка - не более 0,2;

план наблюдений - [NUN];

объем выборки - восстановление всех отказов в период наблюдений.

5. Законы распределения времени:

безотказной работы - экспоненциальный;

восстановление - нормальный;

до предельного состояния (относительно капитального ремонта или списания) - нормальный.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Схема стенда с электрическим калориметром

1 - агрегат; 2 - смотровое стекло; 3 - испаритель; 4 - калориметр с вторичным холодильным агентом; 5 - электрический нагреватель; 6 - вторичный холодильный агент; 7 - регулирующий вентиль; 8 - ресивер; 9 - указатель уровня; 10 - осушитель; 11 - прибор для определения концентрации масла; 12 - реле высокого давления; 13 - нагреватель стенда; 14 - охладитель камеры; 15 - нагреватель камеры; 16 - смотровое стекло

Примечание. Длина трубопровода от кожуха компрессора до точек замера ,

и

не должна превышать 15 диаметров трубопровода.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

МЕТОДИКА ЗАМЕРОВ И ПОДСЧЕТА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ ПРИ ОПРЕДЕЛЕНИИ ХОЛОДОПРОИЗВОДИТЕЛЬНОСТИ

1. Температуру кипения и конденсации определяют по давлению насыщенного пара.

Давление хладагента измеряют манометрами класса не ниже 0,6 по ГОСТ 6521 с верхними пределами измерения не более указанных в табл.10. Погрешность измерения давления кипения - не более 1%, нагнетания - не более 2%.

Таблица 10

Марка хладагента | Верхний предел шкалы манометра, МПа (кгс/см | ||

перед всасывающим патрубком | после ресивера | хладагента в калориметре | |

R12 | 1,0 (10) | 2,5 (25) | 1,6 (16) |

R502 | 4,0 (40) | ||

В случае применения автоматических методов контроля погрешность измерения давления кипения должна быть не более - 2%, нагнетания - не более 4%.

2. Атмосферное давление измеряют мембранным барометром с погрешностью не более ±200 Па.

3. Температуру хладагента измеряют ртутными термометрами с ценой деления 0,1 °C; температуру воздуха - термометрами с ценой деления 0,5 °С по ГОСТ 27544, термометрами сопротивления или другими равноценными приборами.

4. Напряжение измеряют вольтметрами класса не ниже 0,5 по ГОСТ 8711*, потребляемую мощность - ваттметрами класса не ниже 0,5 по ГОСТ 8476*. Шкалы приборов выбирают так, чтобы значения измеряемых величин находились в пределах от 20 до 95% шкалы.

________________

* На территории Российской Федерации действуют ГОСТ 8711-93 и ГОСТ 8476-93, соответственно. - .

5. Отклонения от номинального значения напряжения на клеммах агрегата не должны превышать ±2%.

6. В электрической цепи нагревателя калориметра отклонение напряжения не должно превышать ±1% среднего значения.

7. После монтажа стенда ежегодно и после вскрытия калориметра определяют произведение коэффициента теплопередачи на теплопередающую поверхность калориметра при трех значениях разности температур вторичного хладагента (хладагент, трансформирующий тепловую нагрузку от нагревателей калориметра к испарителю) и окружающего воздуха: (10±2) °С, (20±2) °С, (30±2) °С. Температура воздуха на стенде должна быть (25±5) °С. Потери через изоляцию калориметра не должны превышать 5% от измеряемой холодопроизводительности (пп.2.3, 2.4).

8. В контуре испытательного стенда наличие воздуха не допускается. Отсутствие воздуха проверяют при выключенном агрегате и постоянной температуре воздуха около конденсатора в течение 10 ч. В последние 2 ч каждые (30±1) мин записывают температуру воздуха у конденсатора и давление хладагента в конденсаторе. Давление в конденсаторе не должно быть выше давления насыщенного пара хладагента, соответствующего температуре окружающего воздуха с допустимым отклонением ±2 °С. Проверку проводят перед каждой установкой агрегата для периодических испытаний, а также после каждого добавления хладагента в систему, при этом проверяют давление в баллоне, которое должно соответствовать температуре окружающего воздуха с допустимым отклонением ±1 °C.

9. Перед испытаниями измеряют сопротивление электрической изоляции калориметра, которое не должно быть менее 50 МОм.

10. При подсчете результатов испытаний по п.15 настоящего приложения должно быть определено среднее арифметическое семи последовательных показаний приборов.

11. Температуру кипения хладагента и температуру вторичного хладагента определяют при помощи таблиц насыщенных паров холодильных агентов соответственно по абсолютным давлениям перед всасывающим патрубком и в корпусе электрического калориметра.

12. Абсолютное давление хладагента определяют по формуле:

![]() ,

,

где - измеренное давление, кгс/см

;

- показание барометра, Па.

13. Удельный термодинамический потенциал хладагента перед всасывающим патрубком и после калориметра

определяют по тепловым диаграммам

или

, а удельный термодинамический потенциал хладагента после агрегата

и перед регулирующим вентилем

- по таблицам насыщенных паров.

14. Массовую производительность агрегата по тепловому балансу калориметра в граммах на секунду определяют по формуле:

![]() ,

,

где - мощность нагревателя калориметра, Вт;

- произведение коэффициента теплопередачи на поверхность калориметра, Вт/°С;

- температура воздуха (средняя) на расстоянии не более 0,5 м от калориметра, °С;

- температура вторичного хладагента, °С;

- удельный термодинамический потенциал хладагента перед регулирующим вентилем, кДж/кг;

- удельный термодинамический потенциал хладагента после калориметра, кДж/кг.

15. Холодопроизводительность агрегата в ваттах определяют по формуле:

![]() ,

,

где - действительная массовая производительность агрегата, г/с;

- удельный термодинамический потенциал пара хладагента перед всасывающим патрубком, кДж/кг;

- удельный термодинамический потенциал жидкого хладагента после ресивера, кДж/кг.

ПРИЛОЖЕНИЕ 5

Обязательное

МЕТОДИКА ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО ЗАГРЯЗНЕНИЯ В ГЕРМЕТИЧНОМ ХОЛОДИЛЬНОМ АГРЕГАТЕ

1. Испытанию на остаточное загрязнение подвергают агрегаты до заправки хладоном и маслом.

2. Производят разъединение агрегата на три составные части: компрессор, конденсатор, ресивер.

Заливают: через всасывающий вентиль в компрессор - 2,0 л, во входную трубку конденсатора - 0,2 л, во входное отверстие ресивера - 0,4 л растворителя (хладона - 113 или бензина Б-70), предварительно профильтрованного через трехслойную бязь.

При испытании компрессоров с устройством для дополнительного охлаждения масла часть растворителя заливают в патрубки данного устройства.

Закрывают вентиль компрессора и трубки компрессора, конденсатора и ресивера заглушками и встряхивают их в течение 10 мин так, чтобы растворитель омывал все внутренние части компрессора, конденсатора и ресивера. Полученный раствор профильтровывают через высушенный фильтр из трехслойной бязи, предварительно взвешенный с точностью до 1 мг.

Операцию промывки выполняют три раза, профильтровывая раствор через один и тот же фильтр.

После третьей промывки и фильтрации раствора помещают фильтр с осадком в сушильный шкаф и сушат при температуре 90-100 °С до получения постоянной массы.

Значение массы остаточного загрязнения получают как разность массы фильтра до и после анализа.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1989