ГОСТ Р 50608-93

Г87

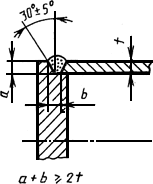

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оборудование холодильное

АППАРАТЫ СТАЛЬНЫЕ. СОЕДИНЕНИЯ СВАРНЫЕ

Технические требования и методы контроля

Refrigerating equipment.

Steel apparatus. Welded joints.

Technical requirements and checking methods

ОКП 36 4400

Дата введения 1994-07-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 271 "Установки холодильные холодопроизводительностью свыше 2,5 тыс. станд. ккал/ч (3,0 кВт)"

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 12.11.93 N 240

3 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на стальные теплообменные, емкостные и вспомогательные аппараты, предназначенные для работы в составе аммиачных, углеводородных и хладоновых холодильных машин и установок (далее - аппараты), и устанавливает требования к конструкции сварных швов аппаратов и методы контроля их качества в развитие ГОСТ 5264, ГОСТ 8713, ГОСТ 14771 и ГОСТ 16037.

Стандарт не распространяется на фильтры, смесители, сепараторы, смотровые и другие подобные устройства, встраиваемые в трубопроводы, а также на аппараты и сосуды из труб внутренним диаметром не более 150 мм.

Обязательные требования к качеству сварных швов аппаратов, обеспечивающие их безопасность для жизни, здоровья и имущества населения, изложены в разделе 6 и пунктах 5.1-5.5, 5.8, 5.11-5.17.

Термины и определения - по ГОСТ 2601.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

3 ОБОЗНАЧЕНИЯ

Приняты следующие обозначения конструктивных элементов свариваемых деталей и сварных швов:

- толщина обечайки;

- толщина патрубка;

- толщина шва;

- глубина разделки под сварку;

- высота шва;

- ширина шва;

- расстояние от поверхности фланца или трубной решетки до сварного шва.

4 КЛАССИФИКАЦИЯ

4.1 Сварные швы аппаратов должны быть отнесены к одной из четырех категорий (рисунок 1).

Рисунок 1

Категория А. Продольные сварные швы обечаек корпуса, распределительной камеры, переходников, патрубков, сварные швы штампованных или плоских днищ, изготовленных из нескольких частей.

Категория В. Кольцевые сварные швы обечаек корпуса, патрубков, кольцевые сварные швы, соединяющие штампованные эллиптические днища с обечайками корпуса, распределительной камеры, отстойников.

Категория С. Сварные швы, присоединяющие фланцы, трубные доски, плоские днища к обечайкам, а также фланцы к эллиптическим и сферическим днищам.

Категория D. Сварные швы, соединяющие патрубки и штуцера с обечайками и днищами.

5 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5.1 Сварные швы категории А должны быть стыковыми двусторонними или односторонними, выполненными по технологии, обеспечивающей проплавление на всю глубину по ГОСТ 5264, ГОСТ 8713 и ГОСТ 14771.

5.2 Сварные швы категории В должны быть стыковыми двусторонними или односторонними с применением подкладки (остающейся или удаляемой после сварки) по ГОСТ 5264, ГОСТ 8713, ГОСТ 14771 и ГОСТ 16037.

5.3 Сварные швы категории С должны быть:

5.3.1 Для аммиачных и углеводородных аппаратов - стыковыми двусторонними (рисунки 2 и 3) или односторонними, выполненными по технологии, обеспечивающей проплавление на всю глубину, или односторонними с применением подкладки (остающейся или удаляемой после сварки) (рисунки 4 и 5).

Рисунок 2

Рисунок 3

Рисунок 4

Рисунок 5

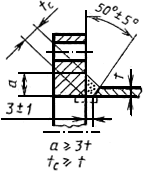

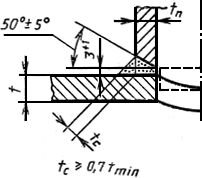

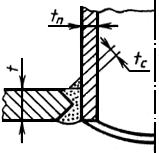

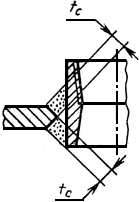

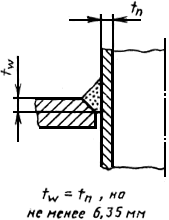

5.3.2 Для хладоновых аппаратов - угловыми или тавровыми швами (рисунки 6, 7, 8, 9 и 10).

Рисунок 6

Рисунок 7

Рисунок 8

Рисунок 9

Рисунок 10

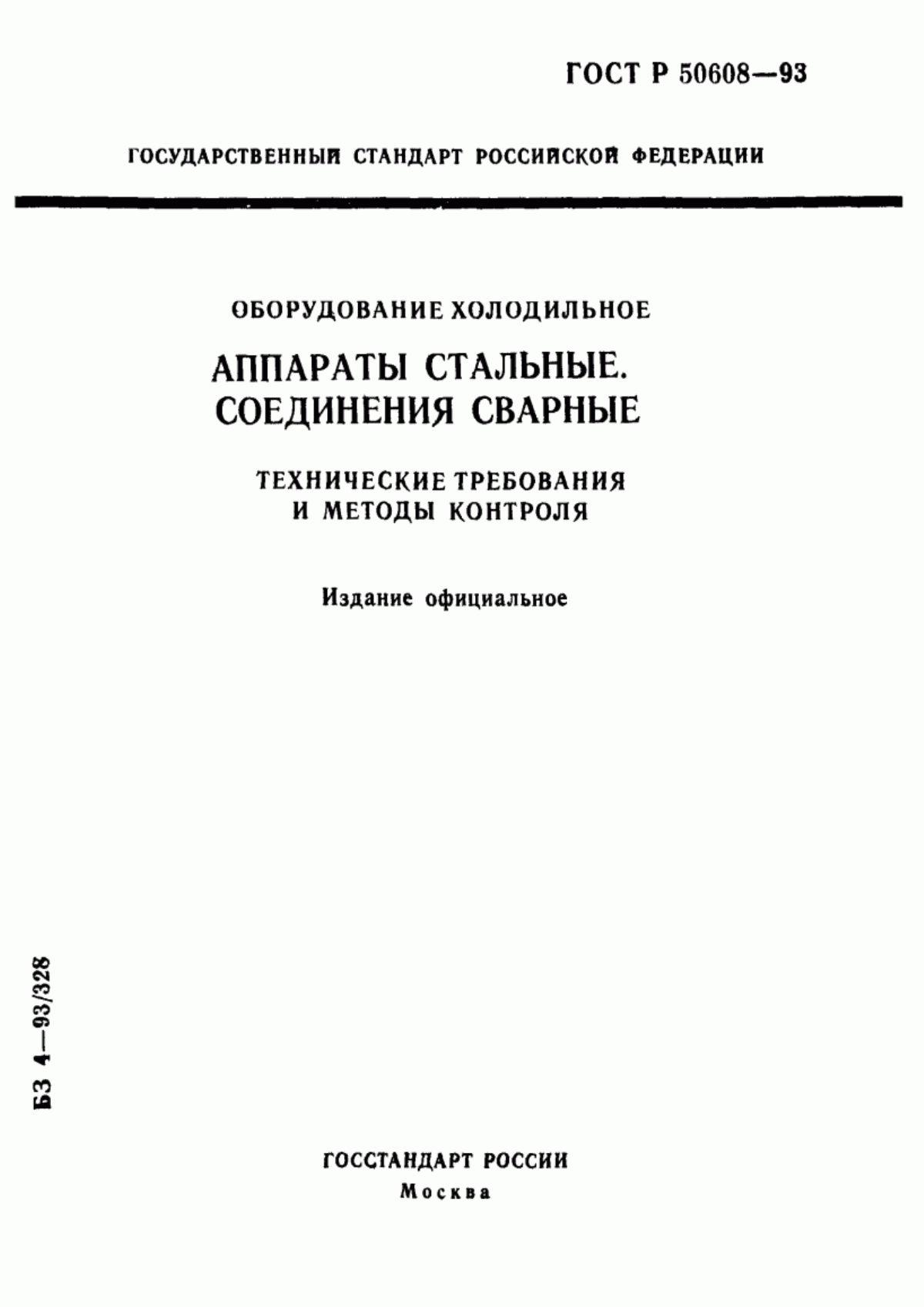

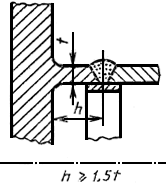

5.4 Сварные швы категории D должны быть угловыми или тавровыми швами (рисунки 11, 12, 13, 14, 15, 16 и 17).

Рисунок 11

Рисунок 12

Рисунок 13

Рисунок 14

Рисунок 15

Рисунок 16

Рисунок 17

5.5 Стыковые, угловые и тавровые швы полостей, содержащих холодильный агент, должны быть швами с полным проплавлением.

5.6 Допускается применять швы с неполным проплавлением (конструктивным зазором) по типу У5 или У7 ГОСТ 16037, соединяющие фланцы с патрубками хладоновых аппаратов, эксплуатируемых при температуре не ниже минус 28 °С, а также соединяющие фланцы с днищами крышек, не находящихся под давлением холодильного агента.

5.7. Допускается применять швы с неполным проплавлением для соединений гильза - обечайка (рисунок 18), бобышка - обечайка (рисунок 19) для аппаратов, эксплуатируемых при температуре не ниже минус 28 °С.

Рисунок 18

Рисунок 19

5.8 Остающиеся подкладные кольца должны быть изготовлены из стали той же марки, из которой изготовлены свариваемые детали.

5.9 В качестве удаляемых подкладных колец следует применять медные, керамические или флюсовые кольца.

5.10 Приведенные на рисунках 1-19 примеры конструкции сварных швов являются рекомендуемыми.

5.11 Продольные швы смежных обечаек должны быть смещены относительно друг друга на расстояние, равное пятикратной толщине наиболее толстого элемента, но не менее чем на 100 мм между осями швов.

5.12 На всех свариваемых деталях должна быть сохранена маркировка предприятия - поставщика металла. В состав маркировки должны входить:

- марка материала;

- номер плавки.

5.13 В сборочном чертеже сварного узла или на специальном эскизе должны быть указаны схема маркировки деталей, места простановки клейм сварщиков и клейм представителей ОТК, осуществляющих входной контроль материалов и контроль качества сварки на промежуточных операциях.

5.14 Если конструкторской или технологической документацией предусмотрена послесварочная термическая обработка, то окончательный контроль качества сварных швов проводят после нее.

5.15 Кромки подготовленных под сварку деталей и прилегающие к ним поверхности должны быть зачищены с двух сторон до полного удаления окалины, ржавчины, грата и брызг после термической резки, краски, масел и других загрязнений.

5.16 При сварке необходимо защищать внутреннюю поверхность защитным газом (углекислым газом или аргоном).

5.17 Качество и контроль сварных соединений должны обеспечивать прочность и герметичность аппаратов в соответствии с требованиями, установленными в конструкторской документации.

6 МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ

6.1 Технология сварки, а также сварщики и операторы установок для автоматической сварки должны быть аттестованы в соответствии с требованиями отраслевых нормативных документов.

6.2 Методы контроля качества сварных швов различных категорий указаны в таблице 6.1.

Таблица 6.1 - Методы контроля качества сварных швов

Категория сварного шва | Внешний осмотр | Радиографический контроль или ультразвуковая дефектоскопия | Цветная |

А | + | + | |

В | + | + | |

С | + | + | |

D | + | + |

6.3 Объем контроля сварных швов радиографическим или ультразвуковым методами должен быть не менее указанного в Правилах устройства и безопасной эксплуатации холодильных систем, утвержденных Госпроматомнадзором СССР 01.11.91 г.

6.4 При объеме контроля радиографическим или ультразвуковым методами менее 100% общей длины сварных швов обязательному контролю подлежат места пересечений сварных швов категорий А и В для фреоновых аппаратов и сварных швов категорий А, В, С для углеводородных и аммиачных аппаратов, а также участки сварных швов, перекрываемые укрепляющими кольцами.

6.5 По требованию заказчика сварные швы категорий А, В и С аммиачных и углеводородных аппаратов и сварные швы категорий А и В хладоновых аппаратов должны быть проверены радиографическим методом при выполнении следующих условий:

6.5.1 Объем контроля сварных швов аммиачных и углеводородных аппаратов должен составлять 100% независимо от рабочей температуры хладагента в аппарате.

6.5.2 Допускается ультразвуковая дефектоскопия взамен радиографического контроля для замыкающего сварного шва аппарата, если конструкция аппарата не позволяет применить радиографический метод.

6.6 Проверка ударной вязкости

6.6.1 Для аппаратов, изготовленных из углеродистой и низколегированной стали, предназначенных для эксплуатации при температуре ниже минус 28 °С, должны быть подвергнуты испытаниям на ударный изгиб образцы типов IX, Х или XI по ГОСТ 6996 (Шарпи). Испытания следует проводить при минимальной рабочей температуре аппарата.

6.6.2 Минимальное значение ударной вязкости составляет 20 Дж/см (2 кгс·м/см

).

6.6.3 Образцы должны быть вырезаны из контрольного стыкового сварного соединения.

6.6.4 При сварке контрольных соединений пластины следует прихватить к свариваемым элементам так, чтобы шов контрольных пластин являлся продолжением шва свариваемого изделия.

6.6.5 Если прихватка пластин невозможна (кольцевые швы и т.д.), то сварку пластин следует проводить отдельно, но с обязательным соблюдением всех условий сварки контролируемых стыковых соединений.

6.6.6 Из каждого контрольного сварного соединения должны быть вырезаны по три образца для испытания наплавленного металла и по три образца для испытания металла околошовной зоны. При этом канавка должна быть расположена перпендикулярно к поверхности пластины.

6.6.7 При получении неудовлетворительных результатов хотя бы одного из видов испытания испытание этого вида должно быть повторено на удвоенном количестве образцов, вырезанных из того же контрольного соединения.

6.6.8 Если при повторном испытании хотя бы на одном из образцов получен неудовлетворительный результат, качество контролируемого сварного соединения сосуда следует считать неудовлетворительным.

6.7 В сварных соединениях не допускаются следующие наружные дефекты:

- несоответствие их форм и размеров требованиям стандартов и чертежей;

- трещины;

- свищи и пористость наружной поверхности шва;

- подрезы;

- наплывы, прожоги и незаплавленные кратеры;

- смещение кромок свариваемых элементов выше максимально допустимого, указанного в таблице 6.2.

Таблица 6.2

В миллиметрах

Толщина свариваемых листов | Максимально допустимое смещение кромок | |

Категория сварного шва | ||

А | В, С | |

До 12 | ||

Св. 12 до 20 | 3,2 | |

6.8 В сварных соединениях не допускаются следующие внутренние дефекты:

- трещины, непровары и несплавления;

- поры и включения, количество которых выходит за пределы норм, установленных ГОСТ 23055 для 4-го класса дефектности сварного шва.

Текст документа сверен по:

М.: Издательство стандартов, 1994