ГОСТ 9515-81*

Группа Г82

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОЛЬЦА ПОРШНЕВЫЕ МЕТАЛЛИЧЕСКИЕ ПОРШНЕВЫХ КОМПРЕССОРОВ

Технические условия

Piston metal rings for piston compressors. Technical requirements

ОКП 36 4000

Дата введения 1982-01-01

Постановлением Государственного комитета СССР по стандартам от 15 января 1981 г. N 9 дата введения установлена 01.01.1982

Ограничение срока действия снято Постановлением Госстандарта от 27.06.91 N 1125

ВЗАМЕН ГОСТ 9515-75

* ПЕРЕИЗДАНИЕ (декабрь 1998 г.) с Изменением N 1, утвержденным в декабре 1985 г. (ИУС 4-86)

Настоящий стандарт распространяется на чугунные поршневые уплотнительные и малосъемные кольца нормальных и ремонтных размеров, предназначенные для компрессоров, работающих с давлением нагнетания до 40 МПа, холодильных компрессоров и вакуумных насосов.

Стандарт не распространяется на поршневые кольца тормозных компрессоров для подвижного состава железнодорожного транспорта, автомобильных компрессоров и компрессоров, спроектированных на их базе.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Поршневые кольца должны изготовляться двух типов:

У - уплотнительные;

М - маслосъемные.

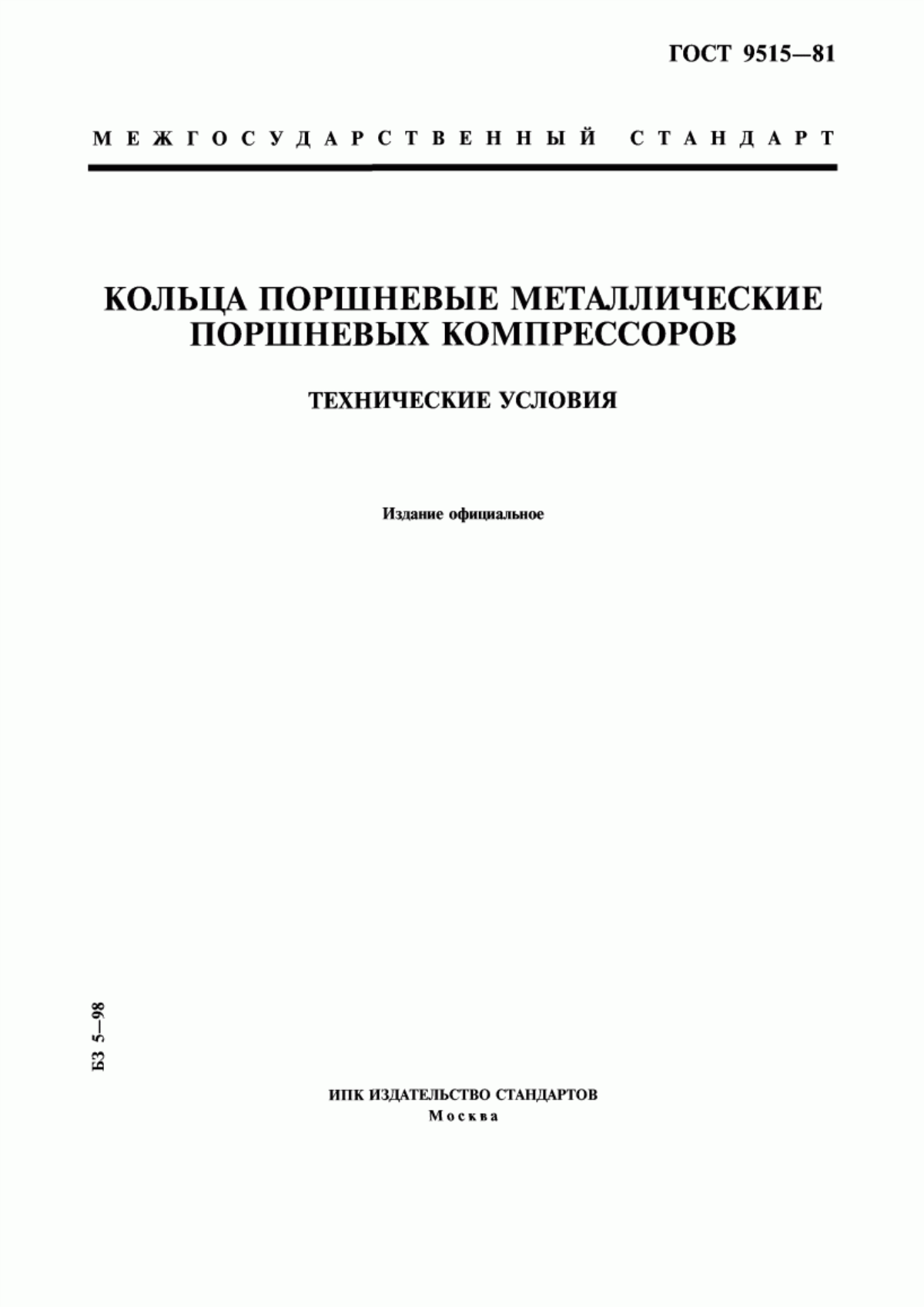

1.2. Конструкция, основные параметры и размеры уплотнительных колец должны соответствовать указанным на черт.1 и в табл.1.

Допускается изготовление уплотнительных колец другой формы сечения при условии обеспечения установленного ресурса колец до предельного состояния, регламентированного настоящим стандартом.

Черт.1

Примечание к черт.1 и 2. Кольцо изображено в сжатом до номинального диаметра состоянии.

Таблица 1

Размеры в мм

Упругость |

| |||||||||||||

Но- | Пред. откл. | Номин. | Пред. откл. | Наиб. | Наим. | Размер замка в свободном состоянии (справочный) | Номин. | Откло- | Масса, кг, | |||||

1-й ряд | 2-й ряд | 1-й ряд | 2-й ряд | 1-й ряд | 2-й ряд | |||||||||

20 | 1,5 | ±0,07 | 2,0 | - | -0,030 | 0,2 | 0,1 | 1,4 | 0,2-0,5 | 9,8 | - | ±20 | 0,001 | - |

22 | 1,5 | 1,6 | 6,6 | 0,001 | ||||||||||

24 | 1,5 | 1,8 | 6,7 | 0,001 | ||||||||||

25 | 1,6 | 2,0 | 8,2 | 0,002 | ||||||||||

27 | 1,6 | 2,3 | 7,1 | 0,002 | ||||||||||

28 | 1,6 | 2,5 | 7,2 | 0,002 | ||||||||||

30 | 1,7 | 2,6 | 7,3 | 0,002 | ||||||||||

32 | 1,7 | 0,4 | 0,2 | 3,2 | 7,0 | 0,002 | ||||||||

34 | 1,7 | 3,0 | 3,5 | 6,2 | 9,3 | 0,003 | 0,004 | |||||||

35 | 1,7 | 4,0 | 7,0 | 10,5 | 0,003 | 0,004 | ||||||||

38 | 1,7 | 2,5 | 4,0 | 6,7 | 8,0 | 0,003 | 0,004 | |||||||

40 | 1,7 | 5,0 | 7,1 | 8,6 | 0,004 | 0,004 | ||||||||

42 | 1,7 | 5,0 | 5,8 | 7,0 | 0,004 | 0,005 | ||||||||

45 | 1,7 | 6,0 | 6,0 | 8,2 | 0,004 | 0,005 | ||||||||

48 | 1,8 | 6,0 | 5,8 | 6,9 | 0,005 | 0,006 | ||||||||

50 | 1,8 | 4,0 | 7,0 | 6,0 | 7,2 | 0,005 | 0,006 | |||||||

55 | 2,0 | 7,5 | 6,7 | 10,8 | 0,006 | 0,010 | ||||||||

58 | 2,3 | 7,5 | 8,8 | 14,1 | 0,007 | 0,012 | ||||||||

60 | 2,4 | 8,0 | 9,2 | 14,7 | 0,008 | 0,013 | ||||||||

62 | 2,5 | 8,0 | 9,4 | 15,1 | 0,009 | 0,014 | ||||||||

65 | 2,5 | 9,0 | 9,2 | 14,7 | 0,009 | 0,014 | ||||||||

67 | 2,5 | 9,0 | 7,6 | 12,2 | 0,009 | 0,015 | ||||||||

70 | 2,5 | 10,0 | 8,4 | 13,4 | 0,010 | 0,016 | ||||||||

75 | 2,8 | 10,5 | 9,7 | 15,6 | 0,012 | 0,019 | ||||||||

80 | 3,0 | 10,5 | 10,8 | 17,1 | 0,013 | 0,021 | ||||||||

82 | 3,2 | ±0,09 | 10,5 | 12,2 | 19,5 | 0,014 | 0,023 | |||||||

85 | 3,2 | 3,0 | 0,5 | 0,3 | 10,5 | 11,2 | 14,9 | 0,018 | 0,024 | |||||

90 | 3,2 | 12,0 | 11,4 | 15,2 | 0,019 | 0,025 | ||||||||

95 | 3,4 | 12,0 | 11,6 | 15,6 | 0,021 | 0,029 | ||||||||

100 | 3,5 | 14,0 | 11,9 | 15,8 | 0,023 | 0,031 | ||||||||

105 | 3,7 | 14,0 | 13,2 | 17,6 | 0,026 | 0,034 | ||||||||

110 | 4,0 | 14,0 | 13,2 | 17,6 | 0,029 | 0,039 | ||||||||

115 | 4,0 | 0,7 | 0,4 | 16,0 | 13,4 | 17,9 | 0,030 | 0,041 | ||||||

120 | 4,3 | 3,5 | 16,0 | 16,4 | 18,7 | 0,040 | 0,046 | |||||||

125 | 4,3 | 16,0 | 15,8 | 18,1 | 0,042 | 0,048 | ||||||||

130 | 4,5 | 17,0 | 16,9 | 19,6 | 0,045 | 0,051 | ||||||||

135 | 4,5 | 5,0 | 17,0 | 17,7 | 25,3 | 0,047 | 0,067 | |||||||

140 | 5,0 | 6,0 | 17,0 | 17,2 | 29,6 | 0,054 | 0,093 | |||||||

145 | 5,0 | 4,0 | 18,0 | 20,0 | 30,0 | 0,064 | 0,096 | |||||||

150 | 5,0 | 20,0 | 20,6 | 30,7 | 0,066 | 0,100 | ||||||||

155 | 5,5 |

|

| -0,040 | 0,8 | 0,5 | 19,0 | 22,5 | 33,8 | 0,075 | 0,113 | |||

160 | 5,5 | 21,0 | 22,5 | 33,8 | 0,078 | 0,117 | ||||||||

165 | 5,5 | 22,0 | 22,0 | 32,9 | 0,080 | 0,121 | ||||||||

170 | 6,0 | 20,0 | 23,1 | 35,0 | 0,090 | 0,135 | ||||||||

175 | 6,0 | 22,0 | 23,3 | 35,0 | 0,093 | 0,140 | ||||||||

180 | 6,5 | ±0,10 | 5,0 | 7,0 | 0,9 | 0,6 | 20,0 | 31,0 | 43,4 | 0,129 | 0,181 | |||

190 | 6,5 | 23,0 | 30,5 | 42,7 | 0,137 | 0,191 | ||||||||

200 | 7,0 | 23,0 | 37,2 | 52,1 | 0,155 | 0,217 | ||||||||

210 | 7,1 | 6,0 | 8,0 | 1,1 | 0,7 | 26,0 | 42,1 | 56,4 | 0,198 | 0,264 | ||||

220 | 7,5 | 27,0 | 42,6 | 56,8 | 0,219 | 0,292 | ||||||||

230 | 8,0 | 27,0 | 43,5 | 58,0 | 0,244 | 0,326 | ||||||||

240 | 8,0 | 29,0 | 41,9 | 56,1 | 0,255 | 0,341 | ||||||||

250 | 8,0 | 7,0 | 1,2 | 0,8 | 33,0 | 50,1 | 57,2 | 0,311 | 0,355 | |||||

260 | 8,5 | 32,0 | 50,5 | 57,7 | 0,343 | 0,392 | ||||||||

270 | 8,5 | 35,0 | 50,6 | 58,0 | 0,357 | 0,408 | ||||||||

280 | 9,0 | 8,0 | - | 32,0 | 56,7 | - | 0,447 | - | ||||||

290 | 9,0 | 1,3 | 0,9 | 36,0 | 56,5 | 0,463 | ||||||||

300 | 9,0 | 39,0 | 49,0 | 0,480 | ||||||||||

305 | 9,0 | 39,0 | 0,2-1,0 | 46,5 | 0,489 | |||||||||

310 | 9,0 | 40,0 | 49,2 | 0,497 | ||||||||||

320 | 9,5 | 1,4 | 1,0 | 41,0 | 56,7 | 0,541 | ||||||||

330 | 9,5 | 44,0 | 53,0 | 0,559 | ||||||||||

340 | 10,0 | 43,0 | 55,1 | 0,605 | ||||||||||

350 | 10,0 | 46,0 | 55,0 | 0,624 | ||||||||||

360 | 10,5 | ±0,135 | 1,5 | 1,1 | 45,0 | 58,0 | 0,673 | |||||||

370 | 10,5 | 48,0 | 47,0 | 0,692 | ||||||||||

380 | 11,0 | 9,0 | 41,0 | 55,4 | 0,838 | |||||||||

400 | 11,5 | 1,7 | 1,3 | 51,0 | 62,7 | 0,922 | ||||||||

420 | 12,0 | 45,0 | 58,3 | 1,010 | ||||||||||

440 | 12,5 | 46,0 | 57,3 | 1,102 | ||||||||||

450 | 13,0 | 46,0 | 60,6 | 1,172 | ||||||||||

460 | 13,0 | 2,0 | 1,5 | 48,0 | 58,0 | 1,199 | ||||||||

470 | 13,0 | 58,0 | 63,7 | 1,226 | ||||||||||

480 | 14,0 |

|

| 50,0 | 68,1 | 1,346 | ||||||||

500 | 14,0 | 65,0 | 84,0 | 1,404 | ||||||||||

530 | 15,0 | 10,0 | -0,050 | 2,1 | 1,6 | 76,0 | 113,3 | 1,771 | ||||||

550 | 15,5 | 78,0 | 115,0 | 1,899 | ||||||||||

560 | 16,0 | 2,3 | 1,8 | 60,0 | 85,09 | 1,996 | ||||||||

600 | 17,0 | 82,0 | 121,5 | 2,273 | ||||||||||

620 | 17,0 | 93,0 | 110,5 | 2,350 | ||||||||||

630 | 18,0 | ±0,26 | 12,0 | 65,0 | 0,2-1,5 | 110,0 | 3,032 | |||||||

650 | 18,0 | 2,4 | 1,9 | 72,0 | 112,0 | 3,131 | ||||||||

670 | 19,0 | 70,0 | 113,3 | 3,404 | ||||||||||

680 | 19,0 | 72,0 | 112,0 | 3,456 | ||||||||||

700 | 20,0 | 72,0 | 123,6 | 3,742 | ||||||||||

710 | 20,0 | 2,7 | 2,2 | 75,0 | 121,0 | 3,788 | ||||||||

720 | 20,0 | 79,0 | 123,7 | 3,853 | ||||||||||

760 | 22,0 | 76,0 | 135,9 | 4,468 | ||||||||||

800 | 22,0 | 88,0 | 132,0 | 4,710 | ||||||||||

850 | 23,0 | 14,0 | 3,1 | 2,5 | 86,0 | 145,2 | 6,107 | |||||||

900 | 25,0 | 3,5 | 2,8 | 94,0 | 171,0 | 7,023 | ||||||||

950 | 26,0 | 15,0 | 103,0 | 189,0 | 8,264 | |||||||||

1000 | 28,0 | 100,0 | 198,0 | 9,362 | ||||||||||

1060 | 30,0 | 16,0 | 102,0 | 224,2 | 11,338 | |||||||||

1120 | 31,0 | ±0,31 | 3,8 | 3,1 | 112,0 | 258,0 | 12,389 | |||||||

1150 | 31,0 | 4,2 | 3,5 | 120,0 | 230,4 | 12,728 | ||||||||

1180 | 32,0 | 18,0 | 123,0 | 271,0 | 16,092 | |||||||||

1250 | 34,0 | 22,0 | 127,0 | 337,0 | 20,860 | |||||||||

Примечания:

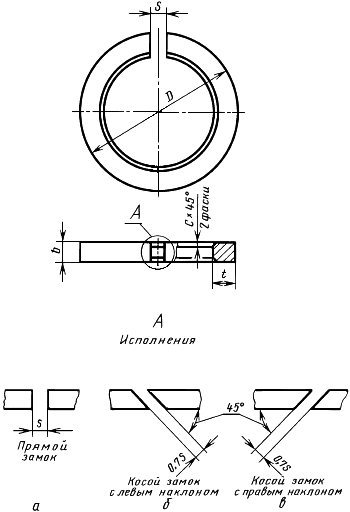

1. Фаску допускается заменить скруглением радиусом, равным высоте фаски.

2. Упругость определена методом тангенциального сжатия, при диаметральном сжатии упругость должна быть пересчитана в соответствии с ГОСТ 621-87.

1.3 Маслосъемные кольца должны изготовляться с наружным диаметром до 350 мм.

1.4. По конструкции, наружному диаметру, радиальной толщине (далее - толщине) , размеру замка в свободном и сжатом до номинального диаметра (далее - в сжатом состоянии) и размеру фаски маслосъемные кольца должны соответствовать указанным на черт.2 и в табл.1, а по высоте

- табл.2.

Допускается изготовление маслосъемных колец с высотой, соответствующей указанной в табл.1, и колец другой формы сечения при обеспечении установленного ресурса кольца до предельного состояния, регламентированного настоящим стандартом.

Черт.2

Таблица 2

мм

Номин. | Пред. откл. | ||||

| До | 50 | 3,0 | -0,030 | |

Св. | 50 | " | 70 | 4,0 | |

" | 70 | " | 135 | 5,0 | |

" | 135 | " | 190 | 6,0 | |

" | 190 | " | 230 | 7,0 | -0,040 |

" | 230 | " | 280 | 8,0 | |

" | 280 | " | 350 | 9,0 | |

1.5. Количество, размеры, конфигурация и расположение дренажных прорезей и канавок, а также упругость, радиальный зазор и масса маслосъемных колец регламентируются технической документацией на конкретное изделие, утвержденной в установленном порядке.

1.6. Стандартом устанавливается три ремонтных размера колец по наружному диаметру: ,

и

.

1.7. Наружный диаметр и толщина колец ремонтных размеров должны соответствовать указанным в табл.3, а остальные размеры - по табл.1 и 2.

Таблица 3

мм

Ремонтные размеры | |||||

|

| ||||

Наружный диаметр | Толщина | ||||

До 65 |

|

|

| ||

Св. 65 до 200 |

|

|

| ||

Св. 200 до 500 |

|

|

| ||

Св. 500 до 800 |

|

|

| ||

Св. 800 до 1250 |

|

|

| ||

1.8. Упругость и масса колец ремонтных размеров должны регламентироваться технической документацией на конкретные изделия, утвержденной в установленном порядке.

1.9. Для компрессоров и вакуумных насосов, спроектированных и поставленных на производство до введения настоящего стандарта в действие, допускается изготовлять поршневые кольца с размерами и техническими требованиями в соответствии с технической документацией на конкретное изделие, утвержденной в установленном порядке.

Примеры условных обозначений:

Кольца типа У с прямым замком, диаметром 100 мм и высотой 3 мм (1-й ряд высоты):

Кольцо У100х3 ГОСТ 9515-81

Кольца типа У с прямым замком, диаметром 100 мм и высотой 4 мм (2-й ряд высоты):

Кольцо У100х4 ГОСТ 9515-81

Кольца типа У с правым наклоном замка, диаметром 100 мм и высотой 3 мм (1-й ряд высоты):

Кольцо УП100x3 ГОСТ 9515-81

Кольца типа У с правым наклоном замка первого ремонтного размера диаметром 100 мм и высотой 3 мм (1-й ряд высоты):

Кольцо УПР100x3 ГОСТ 9515-81

Кольца типа У с левым наклоном замка третьего ремонтного размера, диаметром 100 мм и высотой 4 мм (2-й ряд высоты):

Кольцо УЛР100х4 ГОСТ 9515-81

Кольца типа М с прямым замком, диаметром 100 мм:

Кольцо М100 ГОСТ 9515-81

Кольца типа М с левым наклоном замка третьего ремонтного размера, диаметром 100 мм:

Кольцо МЛР100 ГОСТ 9515-81

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Поршневые кольца должны изготовляться в соответствии с требованиями настоящего стандарта и технической документацией на конкретное изделие, утвержденной в установленном порядке.

2.2. Кольца должны изготовляться из серого или легированного чугуна с пластинчатым графитом или высокопрочного чугуна с шаровидным графитом.

Механические свойства материала колец должны соответствовать указанным в табл.4.

Таблица 4

| Материал | Предел прочности при растяжении, МПа, не менее | Твердость | |

HRB | НВ | |||

От 20 до 500 | Серый и легированный чугуны | 196,0 | 92…107 | 192…300 |

Св. 500 до 1250 | 176,0 | 88…107 | 180…300 | |

До 500 | Высокопрочный чугун с шаровидным графитом | 490,0 | 92…107 | 192…300 |

Твердость различных участков кольца не должна отличаться более чем на 4 единицы твердости HRB или 25 единиц твердости НВ.

(Измененная редакция, Изм. N 1).

2.3. По требованию заказчика кольца должны изготовляться с защитным покрытием по ГОСТ 9.306-85.

2.4. Для колец с наружным диаметром до 500 мм допускается определение механических свойств материала испытанием колец на изгиб, при этом предел прочности на изгиб должен быть не менее 392 МПа для колец из серого и легированного чугунов.

Предел прочности на изгиб колец из высокопрочного чугуна регламентируется технической документацией на конкретное изделие, утвержденной в установленном порядке.

(Измененная редакция, Изм. N 1).

2.5. Структура колец из серого и легированного чугуна должна оцениваться по ГОСТ 3443-87 и соответствовать требованиям табл.5.

Таблица 5

Оцениваемый параметр | Обозначение | Обозначение оцениваемого параметра колец диаметром, мм | ||

до 160 | от 160 до 500 | св. 500 | ||

Графит: | ||||

форма включений | 1 | ГФ1; ГФ2; ГФ4; ГФ5 | ГФ1; ГФ2; ГФ4; ГФ5; ГФ6 | ГФ1; ГФ2; ГФ4; ГФ5; ГФ6 |

размер включений | 2 | Граз 25; Граз 45; Граз 90; Граз 180 | Граз 25; Граз 45; Граз 90; Граз 180 | Граз 25; Граз 45; Граз 90; Граз 180; Граз 360; Граз 750 |

распределение включений | 3 | Гр1; Гр7*; Гр6*; Гр3; Гр2; Гр4* | Гр1; Гр7*; Гр6*; Гр3; Гр2; Гр4* | Гр1; Гр7*; Гр6*; Гр3; Гр2; Гр4* |

количество включений | 4 | Г4; Г6; Г10 | Г4; Г6; Г10 | Г4; Г6; Г10; Г12 |

Тип структуры металлической основы | 5 | Пт1 | Пт1 | Пт1 |

Количество перлита | 6 | П; П96; П92** | П; П96; П92** | П; П96; П92** |

Степень дисперсности | 7 | Пд 0,3; Пд 0,5; Пд 1,0; Пд 1,4 | Пд 0,3; Пд 0,5; Пд 1,0; Пд 1,4 | Пд 0,3; Пд 0,5; Пд 1,0; Пд 1,4; Пд 1,6 |

Фосфидная эвтектика: | ||||

распределение | 8Б | Фр1; Фр2 | Фр1; Фр2 | Фр1; Фр2 |

диаметр ячеек сетки | 8В | Фраз 250; Фраз 400; | Фраз 250; Фраз 400; | Фраз 250; Фраз 400; |

площадь наибольших включений | 8Г | Фп 2000; Фп 6000; Фп 13000 | Фп 2000; Фп 6000; Фп 13000; Фп 20000 | Фп 2000; Фп 6000; Фп 13000; Фп 20000 |

* Допускается при условии отсутствия феррита в центре розетки.

** Допускается при условии сохранения остальных характеристик материала.

Для колец из высокопрочного чугуна с шаровидным графитом и колец из серого и легированного чугуна индивидуальной отливки требования к структуре регламентируются технической документацией, на конкретное изделие, утвержденной в установленном порядке.

2.6. Параметры шероховатости поверхностей кольца по ГОСТ 2789-73 не должны быть более, мкм:

0,63 - для торцевых поверхностей колец диаметром до 200 мм;

1,00 - для торцевых поверхностей колец диаметром свыше 200 до 500 мм;

1,25 - для торцевых поверхностей колец диаметром свыше 500 до 900 мм;

2,50 - для торцевых поверхностей колец диаметром свыше 900 мм;

2,50 - для наружной цилиндрической поверхности;

40 - для остальных поверхностей.

2.7. На поверхностях колец не должно быть трещин, рыхлот, черновин, следов засоренности инородными включениями, заусенцев, рисок по направлению образующей на наружной цилиндрической поверхности.

2.7.1. Допускаются сколы или фаски на острых углах замка, а также на кромках замка по внутренней поверхности замка, размеры которых не должны превышать значений, указанных в табл.6.

Таблица 6

мм

Толщина кольца | Размер скола | ||||

До | 7 | 0,5 | |||

Св. | 7 | " | 17 | 1,0 | |

" | 17 | 2,0 | |||

2.7.2. Допускается наличие мелких раковин и вмятин на торцевых поверхностях кольца общим количеством не более 3 шт. для колец диаметром до 620 мм и не более 5 - свыше 620 мм, расположенных не менее чем на 10 мм друг от друга и не менее чем на 0,5 мм от краев кольца. Раковины и вмятины не допускаются на участке в 30°, расположенном против замка, а также друг против друга на торцах.

Глубина вмятин не должна превышать 0,1 мм, а размеры раковин - значений, указанных в табл.7.

Таблица 7

мм

Диаметр кольца | Длина раковины | Глубина раковины | ||||

До | 620 | 0,5 | 0,2 | |||

Св. | 620 | " | 800 | 1,0 | 0,5 | |

" | 800 | 1,5 | 1,0 | |||

2.7.3. На поверхностях канавок маслосъемных колец допускается не более шести раковин размером менее 1 мм, на буртиках канавки раковины не допускаются.

2.7.4. Допускаются радиальные и концентрические риски на торцевых поверхностях кольца (не более трех на каждой стороне) следы от замера твердости, оставшиеся после окончательной шлифовки и отдельные риски от резца по внутренней поверхности кольца глубиной не более 0,06 мм для колец диаметром до 620 мм и не более 0,1 мм - свыше 620 мм.

2.8. Торцевые поверхности колец должны быть плоскими и параллельными. Допуск параллельности в пределах отклонений, установленных на высоту кольца.

Допуски плоскостности (коробления) торцевых поверхностей указаны в табл.8.

Таблица 8

мм

Допуски на коробление при отношении | ||||||||

до |

|

|

| менее

| ||||

До | 60 | 0,03 | - | - | - | - | ||

Св. | 60 | " | 150 | 0,04 | 0,05 | - | - | - |

" | 150 | " | 200 | 0,05 | 0,06 | 0,07 | - | - |

" | 200 | " | 620 | 0,06 | 0,07 | 0,08 | 0,10 | - |

" | 620 | " | 1250 | - | - | - | 0,11 | 0,12 |

(Измененная редакция, Изм. N 1).

2.9. Наружные кромки уплотнительных колец должны быть острыми или притуплены путем снятия фаски не более 0,3 мм для колец диаметром до 500 мм и не более 0,6 мм - диаметром свыше 500 мм.

Допускается притупление наружных кромок колец округлением с радиусом, равным высоте фаски.

2.10. Наружные кромки маслосъемных колец должны быть острыми, но без заусенцев.

2.11. Кольцо, вложенное в контрольный калибр, должно плотно прилегать к его поверхности не менее чем на 80% длины окружности.

Обязательно прилегание на участке 15° с каждой стороны от замка.

Допускаются радиальные зазоры (просветы) между кольцом и калибром на дуге 36° не более чем в двух местах, не превышающие значений, указанных в табл.9.

Таблица 9

мм

Наименование диаметра | Диаметр колец | |||||

до 160 | св. 160 | св. 400 | св. 620 | св. 700 | св. 900 | |

Радиальный зазор | 0,03 | 0,05 | 0,07 | 0,08 | 0,09 | 0,10 |

2.12. Остаточная деформация колец диаметром до 180 мм не должна превышать 10%.

2.13. Окончательно обработанные кольца должны быть размагничены.

2.14. Установленный ресурс колец до предельного состояния должен быть не менее 3500 ч для компрессоров типа ВУ и 10000 ч для компрессоров типов ВП и ВМ.

Установленный ресурс колец до предельного состояния для других условий работы поршневого уплотнения регламентируется технической документацией на конкретное изделие, утвержденной в установленном порядке.

Критерий предельного состояния колец устанавливается технической документацией на конкретный компрессор, утвержденной в установленном порядке.

3. ПРАВИЛА ПРИЕМКИ

3.1. Материал колец должен быть проверен на прочность, твердость и структуру.

Проверка материала отливок должна производиться не менее чем на трех образцах или на трех кольцах от партии.

За партию колец должны быть приняты кольца одной размерности, изготовленные из отливок одной плавки. За плавку должны приниматься отливки при выплавке в индукционных печах емкостью до 400 кг или отливки, отлитые из одного ковша при ваграночной выплавке и в индукционных печах большей емкости.

Заготовки образцов для проверки материала колец должны быть изготовлены в соответствии с ГОСТ 1412-85.

Проверка твердости и структуры материала маслот должна производиться на пробном кольце высотой не более 10 мм, вырезанном из маслоты на расстоянии 10-20 мм от нижнего края.

При получении неудовлетворительных результатов контроля структуры проводят повторное испытание на удвоенном количестве образцов, вырезанных из других заготовок той же плавки.

Результаты повторных испытаний являются окончательными и распространяются на всю партию.

3.2. Каждое готовое кольцо должно быть проверено на соответствие пп.2.7 и 2.8 (в части плоскостности) и 2.11, а также на соответствие размера замка кольца в сжатом состоянии численным значениям, указанным в табл.1.

3.3. Число колец, подвергаемых контролю на соответствие п.2.8 (кроме плоскостности), упругости, высоты, толщины (табл.1 и 2) должно быть не менее 10% колец от партии, но не менее 5 шт.

Высоту маслосъемных колец следует проверять по сплошному сечению кольца.

3.4. Проверке твердости, структуры и остаточной деформации должны подвергаться 2% готовых колец, но не менее 3 шт. от партии.

Для колец толщиной менее 6 мм замер твердости и проверку структуры допускается производить на образцах, изготовленных из материала заготовок колец и прошедших все операции термообработки совместно с кольцами.

3.5. При получении неудовлетворительных результатов хотя бы по одному из проверяемых параметров по пп.3.3 и 3.4 следует проводить повторную проверку удвоенного количества колец, взятых из той же партии. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Методы испытаний колец всех, предусмотренных стандартом, диаметров для определения отклонения от плоскостности (коробления), радиального зазора, упругости, прочности при изгибе и остаточной деформации - по ГОСТ 621-87.

Плоскостность колец диаметром более 300 мм допускается проверять щупом на контрольной плите; при этом кольцо следует нагружать равномерно распределенным грузом, не превышающим массу кольца более чем в 7 раз.

4.2. Проверку размера замка в сжатом состоянии следует производить щупом, поместив кольцо в контрольный калибр с диаметром, соответствующим наружному диаметру кольца, выполненному по Н7.

4.3. Измерение твердости - по ГОСТ 9013-59, ГОСТ 9012-59.

Твердость следует измерять не менее чем на трех равномерно расположенных участках плоской поверхности по средней линии образца или заготовки кольца. При проверке твердости на готовых кольцах первый и второй участки должны быть расположены в зоне замка, но не ближе 5 мм от него, а третий - в зоне 180° от замка. На каждом из участков должно быть произведено не менее трех замеров. Твердость определяется как среднее арифметическое трех замеров.

4.4. Структура должна определяться металлографическим исследованием сечения колец или образцов путем сопоставления их с эталонами соответствующей шкалы по ГОСТ 3443-87.

4.5. Испытание материала колец на растяжение производить по ГОСТ 1497-84 и ГОСТ 27208-87.

4.6. Контроль геометрических размеров колец должен производиться как универсальным, так и специальным мерительным инструментом и предельными скобами, а на соответствие требованиям п.2.7 - визуально.

Высота и толщина колец должны проверяться в четырех диаметрально противоположных точках.

4.7. Испытание колец на надежность производить в соответствии с ГОСТ 20073-81.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждом готовом кольце должны быть нанесены: обозначение типа, величины диаметра и высоты кольца, товарный знак предприятия-изготовителя.

Маркировка должна наноситься безударным способом на торцевой или внутренней цилиндрической поверхности кольца в зоне замка, но не ближе 15° от замка. Допускается наносить маркировку на бирке (одна бирка на 20 шт. колец, не более).

5.2. Кольца должны быть законсервированы в соответствии с ГОСТ 9.014-78 для средних условий транспортирования и хранения. Срок защиты колец без переконсервации при условии хранения в упаковке изготовителя должен быть не менее:

1 г. - для колец, предназначенных для кооперации;

3 г. - для колец, предназначенных для запасных частей.

5.3. Кольца диаметром до 100 мм должны быть вложены в картонную коробку.

В коробку вкладывают один комплект колец, идущий на компрессор, или кольца одного размера и одного наименования.

5.4. Законсервированные и упакованные в соответствии с требованиями пп.5.2 и 5.3 поршневые кольца должны быть уложены в горизонтальном положении в ящики типов I-IV по ГОСТ 2991-85 или любого типа по ГОСТ 9396-88. Внутренняя поверхность ящика должна быть выложена бумагой по ГОСТ 515-77.

Упаковка должна предохранять изделия от повреждения при транспортировании.

5.5. Каждая партия колец должна сопровождаться документом, удостоверяющим их соответствие требованиям настоящего стандарта и содержащим следующие данные:

наименование предприятия-изготовителя и его местонахождение или условный адрес;

обозначение и количество колец в партии;

показатели качества, установленный ресурс до предельного состояния колец; твердость, упругость, прочность;

дату выпуска;

обозначение настоящего стандарта.

5.6. В каждый ящик должен быть вложен упаковочный лист со штампом технического контроля предприятия-изготовителя.

5.7. Маркировка транспортной тары - по ГОСТ 14192-96 для транспортирования груза на открытом подвижном составе.

Масса брутто ящика не должна превышать 50 кг.

5.8. Маркировка, упаковка, транспортирование и хранение поршневых колец, изготовляемых компрессорными предприятиями для комплектования выпускаемых ими компрессоров, а также поставляемых с ними в ЗИП, - по документации предприятия-изготовителя.

5.9. Условия хранения поршневых колец - 2 (с) по ГОСТ 15150-69.

(Измененная редакция, Изм. N 1).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие поршневых колец требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации, указанных в инструкциях предприятия-изготовителя компрессоров и в настоящем стандарте.

6.2. Гарантийный срок эксплуатации поршневых колец должен быть не менее установленного ресурса до предельного состояния.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1999