ГОСТ ISO 14903-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СИСТЕМЫ ХОЛОДИЛЬНЫЕ И ТЕПЛОВЫЕ НАСОСЫ

Оценка герметичности компонентов и соединений

Refrigerating systems and heat pumps. Qualification of tightness of components and joints

МКС 27.080;

27.200

ОКП 36 4400;

51 5110

51 5210

51 5600

Дата введения 2018-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Российским союзом предприятий холодильной промышленности на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации N 271 "Установки холодильные"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 августа 2016 г. N 90-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

(Поправка. ИУС N 3-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 июня 2017 г. N 493-ст межгосударственный стандарт ГОСТ ISO 14903-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2018 г.

5 Настоящий стандарт идентичен международному стандарту ISO 14903:2012* "Системы холодильные и тепловые насосы - Оценка герметичности компонентов и соединений" ("Refrigerating systems and heat pumps - Qualification of tightness of components and joints", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт ISO 14903 разработан Техническим комитетом N 86 ИСО/МЭК "Охлаждение и кондиционирование воздуха", подкомитетом 1 "Требования безопасности и охраны окружающей среды, предъявляемые к холодильным системам".

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2022 год, введенная в действие с 12.10.2021

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт предназначен для описания типовой процедуры квалификационных испытаний по оценке герметичности законченных изготовлением компонентов, соединений, узлов и деталей, используемых в холодильных системах и тепловых насосах, описанных в стандарте ISO 5149. Такими компонентами, соединениями, узлами и деталями, в частности, являются арматура, разрывные мембраны, фланцевые либо развальцованные соединения и сборки.

1 Область применения

Требования, содержащиеся в настоящем стандарте, применяют для соединений трубопроводов с максимальным значением условного прохода (номинального диаметра) DN 50 и компонентов с максимальным значением рабочего (внутреннего) объема до 0,005 м и массой не более 50 кг.

Стандарт предназначен для описания типовой процедуры квалификационных испытаний по оценке герметичности компонентов, соединений, узлов и деталей, используемых в холодильных установках и тепловых насосах, перечисленных в ISO 5149. Он определяет степени герметичности соединений и динамические нагрузки, испытываемые соединениями во время работы в результате процедуры подгонки, определенной предприятием-изготовителем. В стандарте приведен минимальный перечень необходимой информации, которая должна быть предоставлена поставщиком компонента лицу, ответственному за проведение этой процедуры.

Стандарт позволяет определять уровень герметичности компонента в целом, и его соединений в частности, в соответствии с указаниями предприятия-изготовителя.

Стандарт распространяется на герметичные разъемные и неразъемные соединения, элементы и детали, используемые в холодильных установках, в том числе соединения с герметизирующим уплотнением, независимо от конструкции такого уплотнения и материала, из которого оно изготовлено.

Стандарт устанавливает дополнительные требования к механическим соединениям, которые могут быть классифицированы как герметичные соединения.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных документов применяют только указанное издание. Для недатированных документов применяют последнее издание ссылочного документа (включая все его возможные изменения).

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 5149-1:2014 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 1: Definitions, classification and selection criteria (Системы холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Часть 1: Определения, классификация и критерии выбора)

ISO 5149-2:2014 Refrigerating systems and heat pumps - Safety and environmental requirements - Part 2: Design, construction, testing, marking and documentation (Системы холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Часть 2: Проектирование, конструкция, испытания, маркировка и документация)

EN 13134 Brazing. Procedure approval (Пайка твердым припоем. Типовая процедура)

ISO 13971:2012 Refrigeration systems and heat pumps - Flexible pipe elements, vibration isolators, expansion joints and non-metallic tubes - Requirements and classification (Системы холодильные и тепловые насосы. Элементы гибких труб, виброизоляторы, температурные компенсаторы и неметаллические трубы. Требования и классификация)

EN 12693 Refrigerating systems and heat pumps - Safety and environmental requirements - Positive displacement refrigerant compressors (Системы холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Холодильные компрессоры объемного действия)

ISO 175 Plastics - Methods of test for the determination of the effects of immersion in liquid chemicals (Пластмассы - Методы испытаний для определения влияния погружения в жидкие химикаты)

IEC 60068-2-64:2008 Environmental testing - Part 2-64: Tests - Test Fh: Vibration, broadband random and guidance (Испытания на воздействие внешних факторов. - Часть 2-64: Испытания - Испытание Fh: Вибрация, широкополосная случайная выборка (цифровое управление) и руководство)

IEC 60335-2-34 Household and similar electrical appliances - Safety - Part 2-34: Particular requirements for motor-compressors (Приборы электрические бытового и аналогичного назначения. Безопасность. Часть 2-34: Частные требования для компрессоров со встроенным электродвигателем)

3 Термины и определения

В настоящем стандарте использованы термины и определения по ISO 5149-1:2014, а также следующие термины и определения:

3.1 массовый расход в год, : значение массового расхода утечки.

Примечание - Выражают в граммах в год.

3.2 объемный расход утечки, : значение объемного расхода утечки.

Примечание - Выражают в паскалях·куб. метр за секунду.

3.3 герметичная система: система, в которой все части, содержащие хладагент, изготовлены путем сварки, пайки или аналогичного неразъемного соединения, включая закрытые заглушками клапаны и технологические отверстия, обеспечивающая возможность их надлежащего ремонта или утилизации, которая имеет проверенный путем испытаний уровень утечек менее 3 граммов в год при давлении, составляющем не менее четверти от максимально допустимого значения.

Примечание - Данное определение соответствует определению герметичной системы по ISO 5149-1:2014.

3.4 однотипная продукция: группа изделий, выполняющих одинаковую функцию, изготовленных по одинаковой технологии и из одинакового материала для каждой функциональной части и каждого герметизирующего материала, произведенных в соответствии с одинаковыми техническими требованиями, но отличающихся размерами.

3.5 неразъемное соединение: соединение, которое не может быть разъединено без применения разрушающих методов.

3.6 разъемное соединение: многократно реализуемое соединение, которое может быть разъединено без применения разрушающих методов.

Примечание - В некоторых случаях в качестве герметизирующего элемента может быть использован патрубок (например, путем развальцовки). Герметизирующий элемент может быть сменным.

3.7 однотипный материал: материал, принадлежащий к одному из перечисленных ниже типу металлов:

- сталь;

- алюминий или алюминиевый сплав;

- медь.

Примечание - Разновидности указанных типов металлов внутри данного типа считают однотипными материалами (см. EN 14276-2).

4 Условные обозначения и единицы измерения

Обозначения и условные единицы, используемые в настоящем стандарте, приведены в таблице 1.

Таблица 1 - Обозначения и условные единицы

Обозначение | Описание | Единица |

| Отклонение в процентах минимального и максимального момента затяжки от среднего значения минимального и максимального момента затяжки | - |

Частота вибраций | Гц | |

| Средние значения момента затяжки соответствующего стандартного соединения | Н·м |

| Необходимый максимальный момент соответствующего стандартного соединения (если указан). При отсутствии указаний максимальную величину момента затяжки сообщает изготовитель | Н·м |

| Необходимый минимальный момент соответствующего стандартного соединения (если указан). При отсутствии указаний минимальную величину момента затяжки сообщает изготовитель | Н·м |

Длина трубы | мм | |

Число циклов при температуре и под давлением (метод 1) | - | |

Число циклов при температуре и под давлением (метод 2) | - | |

Число циклов под давлением | - | |

Число циклов при воздействии вибрации | - | |

Полное число циклов при температуре и под давлением | - | |

Количество образцов | - | |

Давление при испытании на герметичность | МПа | |

Максимальное рабочее давление | МПа | |

Минимальное рабочее давление | МПа | |

Максимально допустимое давление | МПа | |

Номинальное давление в элементе | МПа | |

Объемный расход | Па·м | |

Массовый расход утечки в год | г/год | |

Вибрационное перемещение (размах колебаний) | мм | |

Максимальная температура цикла испытаний | °С | |

Минимальная температура цикла испытаний | °С | |

Массовый расход | кг/с |

5 Требования к испытаниям

Испытаниям подлежат корпуса компонентов и соединения, используемые в холодильных системах и тепловых насосах, в соответствии с требованиями, приведенными в таблицах 2 и 3.

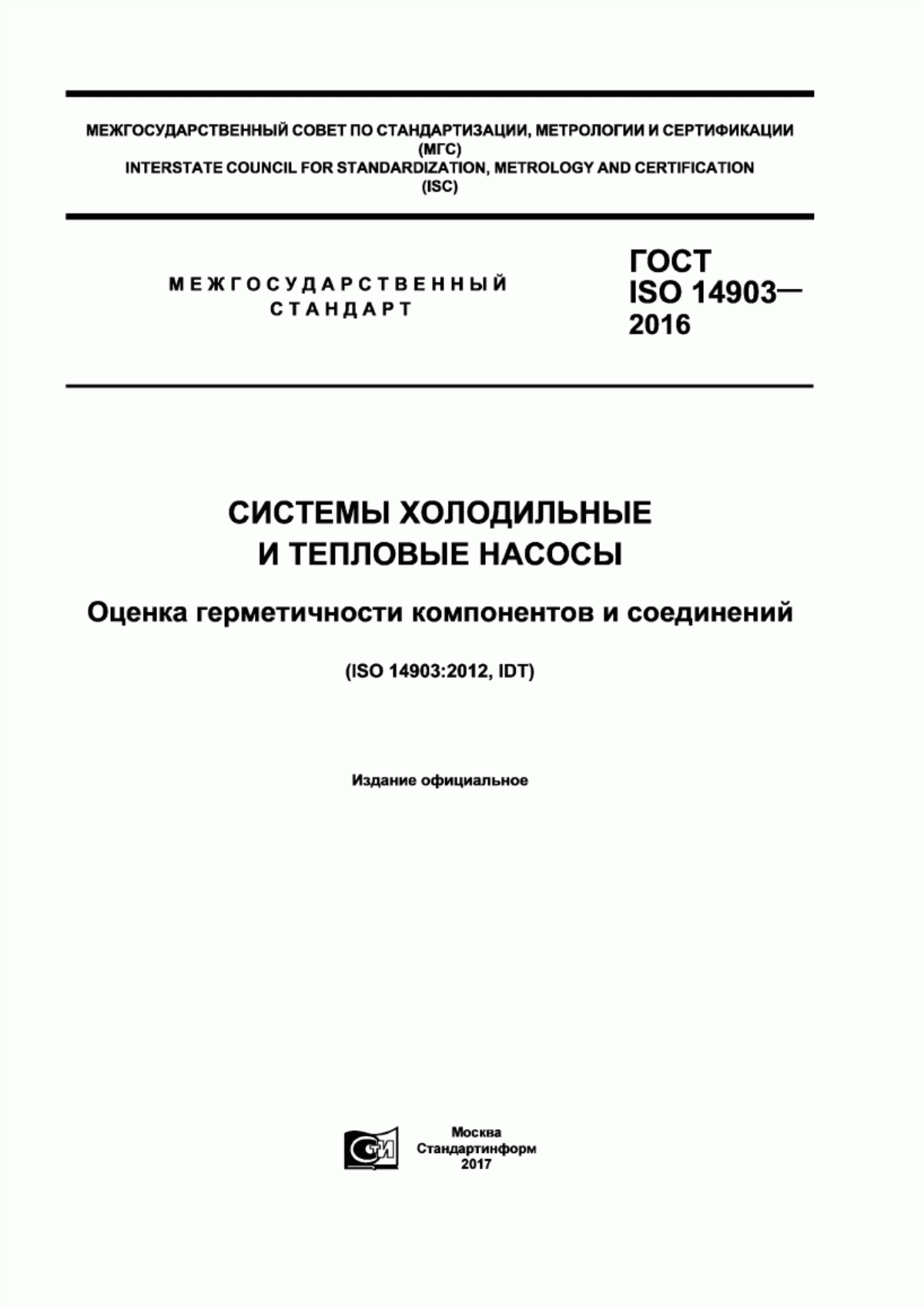

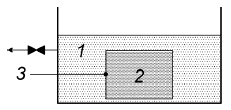

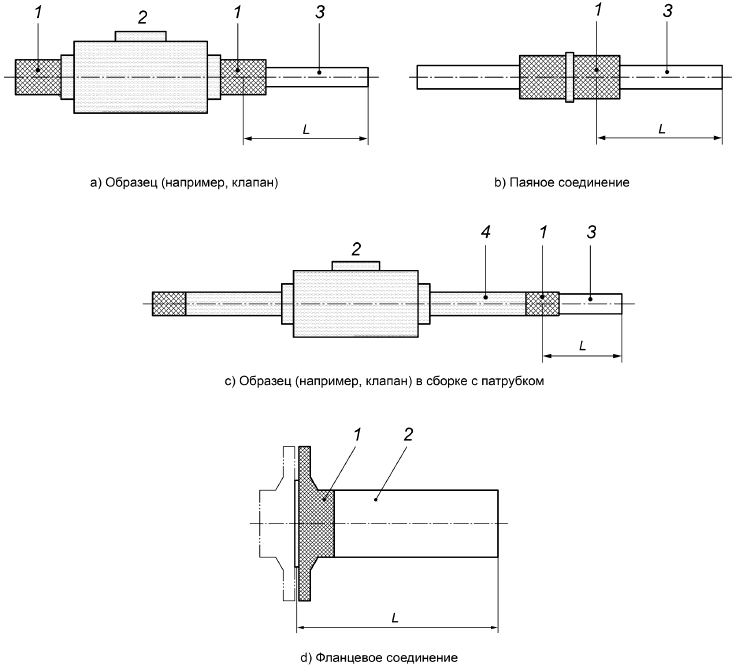

На рисунке 1 показаны компоненты соединений, подвергаемых испытаниям в соответствии с требованиями, приведенными в таблице 2 или в таблице 3.

|

1 - соединение трубопроводов; 2 - корпус компонента; 3 - трубопровод; 4 - соединение элементов корпуса; 5 - развальцованный патрубок

Рисунок 1 - Виды соединений компонентов и трубопроводов

Испытаниям подлежат все типы компонентов и соединений.

Если компонент собран с использованием различных типов соединений, одно из этих соединений проверяют при испытаниях корпуса компонента в соответствии с таблицей 2. Другие возможные типы соединений этого компонента проверяют независимо друг от друга в соответствии с таблицей 3.

Таблица 2 - Требования, предъявляемые к испытаниям корпусов компонентов систем

Описание компонентов системы (включая клапаны) | Целесообразность проведения испытаний | |||||||

Испытание на герметичность 7.4 | Испытание давлением, температурой и вибрацией 7.6 | Модели- | Испытание на морозо- | Химическая совмести- | Испытание в вакууме 7.10 | Дополнительное испытание герметичных соединений | ||

Испытание давлением 7.9 | Испытание на усталость 7.12 | |||||||

Корпуса компонентов системы имеют только неразъемные соединения - паяные и сварные и выполнены из однотипного материала | ДА | НЕТ | НЕТ | НЕТ | НЕТ | НЕТ | НЕТ | НЕТ |

Корпуса компонентов системы имеют только неразъемные соединения - паяные и сварные и выполнены из различного материала | ДА | ДА | НЕТ | НЕТ | НЕТ | НЕТ | НЕТ | НЕТ |

Корпуса компонентов системы имеют иные неразъемные соединения - клеевые прессованные неразъемные фитинги, удлинительные соединения | ДА | ДА | НЕТ | ДА | ДА | ДА | ДА | ДА |

Корпуса компонентов системы с разъемными соединениями | ДА | ДА | ДА | ДА | ДА | ДА | Неприменимо | Неприменимо |

Клапаны и технологические отверстия, закрытые заглушками для герметичных систем | ДА | ДА | ДА | ДА | ДА | ДА | ДА | ДА |

Предохранительные клапаны | ДА | ДА | НЕТ | НЕТ | ДА | Неприменимо | Неприменимо | Неприменимо |

Гибкие трубопроводы | Испытание в соответствии с ISO 13971:2012 | |||||||

Исключение: испытания компрессоров, соответствующих требованиям стандарта EN 12693 или стандарта МЭК IEC 60335-2-34, ограничивают проверкой: - соединений компрессора с другими частями холодильной системы; - химической совместимости всех прокладок или сальников (например, смотрового стекла и т.п.). Примечание - Иная оценка на предмет химической совместимости, произведенная в соответствии с иным стандартом, считается равнозначной.

| ||||||||

Таблица 3 - Требования, предъявляемые к испытаниям соединений компонентов систем

Описание соединений и частей | Потребность в испытаниях | |||||||

Испытание на герметичность 7.4 | Испытание давлением, температурой и вибрацией 7.6 | Модели- | Испытание на морозо- | Химическая совмес- | Испытание в вакууме 7.10 | Дополнительное испытание герметичных соединений | ||

Испытание давлением 7.9 | Испытание на усталость 7.12 | |||||||

Неразъемные соединения трубопроводных систем - паяные и сварные, выполненные из однотипного материала | ДА | НЕТ | НЕТ | НЕТ | НЕТ | НЕТ | НЕТ | НЕТ |

Неразъемные соединения трубопроводных систем - паяные и сварные, выполненные из различного материала | ДА | ДА | НЕТ | НЕТ | НЕТ | НЕТ | НЕТ | НЕТ |

Иные неразъемные соединения трубопроводных систем - клеевые, прессованные неразъемные фитинги, удлинительные соединения | ДА | ДА | НЕТ | ДА | ДА | ДА | ДА | ДА |

Разъемные соединения трубопроводных систем | ДА | ДА | ДА | ДА | ДА | ДА | Неприменимо | Неприменимо |

Прокладки и уплотнители | НЕТ | НЕТ | НЕТ | НЕТ | ДА | НЕТ | Неприменимо | Неприменимо |

6 Требования, предъявляемые к герметичным системам

Герметичные системы собирают из компонентов и деталей, контрольный уровень герметичности которых должен соответствовать уровням А.1 или А.2 таблицы 6, либо определен при испытаниях в соответствии с требованиями таблицы 3. Детали и соединения подлежат испытаниям в соответствии с требованиями таблиц 2 и 3.

7 Методика испытаний

7.1 Общие положения

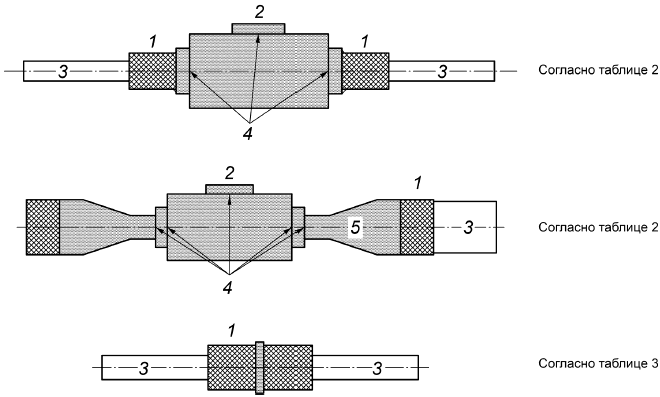

Виды и режимы испытаний, применяемые к деталям, соединениям и частям, подлежат проверке их соответствия техническим условиям для типового испытания на герметичность. Последовательность испытаний схематично представлена на рисунке 2.

|

Рисунок 2 - Последовательность испытаний

7.2 Отбор образцов

Испытаниям подвергают наиболее крупный, наименее крупный и любой произвольно взятый образцы однотипной продукции в соответствии с таблицей 2 или таблицей 3. Эти же образцы подвергают испытаниям под давлением при высокой температуре и вибрации (7.6), а также при моделировании рабочих процессов (7.7). Для каждого вида испытаний, описанного в 7.8, 7.9, 7.10, 7.11, 7.12, могут быть использованы различные образцы.

7.3 Температурный режим испытаний

Температура при испытании (температура окружающей среды и технологических газов) должна быть в пределах от 15°С до 35°С, если иное не указано, как условия испытаний.

7.4 Испытания на герметичность

7.4.1 Общие положения

Все компоненты и соединения подлежат проверке на герметичность.

Герметичность предохранительных устройств, предназначенных для сброса давления, проверяют при давлении в элементе =0,9

+0/-2%.

Герметичность прочих компонентов и соединений проверяют при давлении ![]() +0/-2% (

+0/-2% ( - максимально допустимое давление).

В ходе проверки определяют соответствие действительного уровня герметичности требованиям в отношении контрольного уровня герметичности по величине объемного расхода утечки .

Контрольный уровень герметичности А1-А2 определяет максимально допустимую величину объемного расхода утечки для герметичных компонентов, а контрольный уровень герметичности В1-В2 определяет максимально допустимую величину объемного расхода утечки

для компонентов, закрытых заглушками и всех остальных соединений.

Условие соответствия действительного уровня герметичности требованиям в отношении контрольного уровня герметичности формулируют как ![]() , где

, где - действительная величина объемного расхода утечки, определенная по результатам испытаний, и

- контрольное значение величины объемного расхода утечки

согласно таблице 6.

Максимальное контрольное значение величины объемного расхода утечки (требуемый контрольный уровень герметичности) указано для гелия, принятого в качестве эталона, под давлением 1 МПа при температуре плюс 20°С.

Действительное значение величины объемного расхода утечки (действительный контрольный уровень герметичности, в том числе для других газов, применяемых при испытаниях или другого значения испытательного давления) рассчитывают по формулам приложения А.

Требуемый контрольный уровень герметичности зависит от размера испытуемых компонентов или соединений. Типы контрольных уровней герметичности в зависимости от типоразмеров испытуемых компонентов или соединений для каждого конкретного вида соединений приведены в таблицах 4 и 5.

Таблица 4 - Контрольный уровень герметичности в зависимости от номинального диаметра соединений

Соединения | Номинальный диаметр (DN) | Контрольный уровень герметичности |

Герметичные соединения |

| А1 |

Компоненты, закрытые заглушками |

| В1 |

Таблица 5 - Контрольный уровень герметичности в зависимости от объема компонентов

Компоненты | Объем компонента, дм | Контрольный уровень герметичности |

Герметичные компоненты | От 0 до 1,0 | А1 |

Более 1,0 | А2 | |

Компоненты, закрытые заглушками | От 0 до 2,0 | В1 |

Более 2,0 до 5,0 | В2 |

Требования к величинам расхода утечки для различных типов контрольных уровней герметичности приведены в таблице 6. При необходимости производитель может задать более низкую величину расхода утечки.

Таблица 6 - Эквивалентные значения величины утечек по отношению к утечкам эталонного газа в зависимости от контрольного уровня герметичности

Компоненты | Конт- | Величина объемного расхода утечки | Эквивалентное значение объемного расхода утечки | Эквивалентное значение массового расхода утечки, |

Герметичные компоненты | А1 |

|

|

|

А2 |

|

|

| |

Компоненты, закрытые заглушками | В1 |

|

|

|

В2 |

|

|

| |

Примечание - Эквивалентное значение массового расхода утечки для изобутана рассчитывают для газовой фазы, поскольку при температуре +20°С и под давлением 1 МПа изобутан переходит в жидкую фазу (см. R600a, таблица А.1). | ||||

7.4.2 Контрольный уровень герметичности

Примечание - Рекомендации по критериям и способам выбора приведены в стандарте ЕН 1779.

7.4.2.1 Метод испытаний

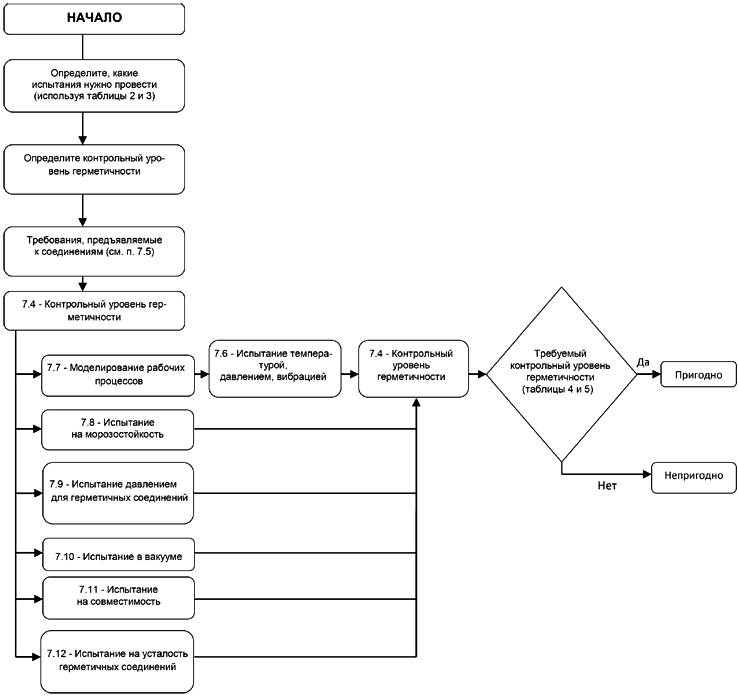

Контрольный уровень герметичности соединений и деталей, приведенный на рисунке 3, определяют методом интегрированного измерения, основанного на подсчете суммарного значения всех утечек. Рекомендован метод проверки с применением индикаторного газа.

Примечание 1 - Более подробные сведения относительно использования индикаторного газа приведены в ЕН 13185:2001, пункт 10.

Индикаторный газ подают во внутренний объем испытываемого объекта, далее - накапливают в нем и помещают испытуемый объект в вакуумную камеру.

Для измерения контрольного уровня герметичности выполняют следующую процедуру:

- вакуумную камеру подсоединяют к детектору;

- испытуемую деталь подсоединяют к генератору давления индикаторного газа (в вакуумной камере), см.рисунок 3;

- закрывают вакуумную камеру и подключают датчик утечек (если необходимо - также вакуумный насос);

- калибруют и регулируют датчик утечек в соответствии с инструкциями производителя, используя для этого калибровочную утечку (при необходимости данную утечку считают "эталонной");

- измеряют фоновый сигнал в вакуумной камере с испытываемой деталью без создания давления гелия;

- создают требуемый уровень пробного давления гелия внутри испытуемой детали;

- измеряют величину утечки из испытуемой детали;

- удаляют гелий из испытуемой детали при помощи вакуумного насоса;

- заполняют испытуемую деталь индикаторным газом и создают требуемый уровень пробного давления.

Примечание 2 - Суммарную утечку индикаторного газа из испытуемой детали определяют по показаниям датчика утечки;

- рассчитывают суммарную величину утечки по формуле:

![]() ,

,

где - суммарная величина утечки, Па

м

/с;

- величина утечки чистого индикаторного газа, Па

м

/с;

- показание датчика утечки;

- показание датчика утечки при калибровке (калибровочной утечке);

,

- фоновые значения показаний датчика утечки при испытаниях и калибровке соответственно;

- объемная доля индикаторного газа в газовой смеси;

- давление окружающей среды в испытательной лаборатории, Па.

Примечание 3 - Подробная методика расчета приведена в стандарте EN 13185:2001, пункт 9.2.6.

Если соединения и/или детали испытывают в сборке, суммарное значение расхода утечки должно соответствовать наиболее строгому показателю контрольного уровня герметичности для взятых по отдельности индивидуальных соединений или компонентов.

|

1 - от генератора индикаторного газа (PS); 2 - к вакуумному насосу; 3 - к вакуумному насосу; 4 - к масс-спектрометрическому датчику; 5 - испытываемый объект; 6 - эталон утечки

Рисунок 3 - Схема оценки степени герметичности, основанная на применении индикаторного газа

7.4.2.2 Альтернативные методы испытаний

Существуют два альтернативных метода.

- Альтернативный метод 1:

Метод падения давления наддува в испытуемой детали с последующим определением расхода утечки.

Примечание 1 - Подробная информация по методике проведения испытаний с использованием метода падения давления наддува в испытуемой детали приведена в ЕН 13815:2001, пункт 10.4.1.

- Альтернативный метод 2:

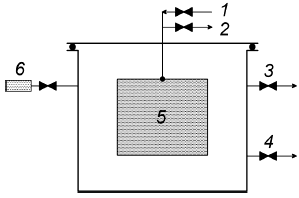

Пузырьковый (пневмогидравлический) метод (см. рисунок 4). Метод может быть использован для контрольного уровня герметичности B, но только при условии, что в процессе испытаний можно будет измерять фактический расход утечки.

Примечание 2 - Методика испытания пузырьковым методом подробно описана в ЕН 1593.

Точность выбранного метода должна быть проверена и должна соответствовать требованиям к фактическому значению контрольного уровня герметичности. Если выбран пузырьковый метод, должны быть выполнены следующие требования:

- испытуемый объект должен быть наддут давлением воздуха, равным максимально допустимому давлению PS. Давление ниже давления PS не допустимо;

- испытуемый объект должен быть полностью погружен в воду с температурой не ниже 35°С;

- испытуемый объект должен подвергаться воздействию атмосферного давления;

- испытание должно проводиться при температуре окружающей среды;

- промежуток времени между пузырьками, покидающими друг за другом объект испытаний, должен быть более 60 с.

|

1 - вода;

2 - испытываемый объект; 3 - давление воздуха (PS)

Рисунок 4 - Схема оценки степени герметичности пузырьковым методом

7.5 Требования, предъявляемые к соединениям

7.5.1 Общие положения

7.5.1.1 Образцы для испытаний

Все испытуемые соединения должны испытываться, будучи представленными в той же конфигурации, в какой они поступают в продажу потребителям.

Все соединения подлежат испытаниям, указанным в таблице 3.

7.5.1.2 Момент затяжки

Трубные соединения испытывают при минимальном () и максимальном (

) значениях момента затяжки, определяемых согласно таблице 7.

Таблица 7 - Значения момента затяжки при испытаниях резьбовых и/или фланцевых соединений ( и

)

Отклонение момента затяжки | ||

|

|

|

| 0,8 | 1,2 |

7.5.1.3 Соединения многократного использования

Если испытываемые соединения предназначены для многократной сборки/разборки, перед началом испытаний необходимо выполнить следующие действия:

a) соединить соответствующие стыки деталей (трубопроводов), обеспечив при этом максимальное значение момента затяжки согласно таблице 7;

b) ослабить соединения стыков и отсоединить трубопроводы;

c) повторить действия a) и b) еще четыре раза.

7.5.1.4 Требования, предъявляемые к герметизируемым соединениям

Разбирать соединение можно только с использованием специализированных инструментов.

Примечание - Отвертки, рожковые гаечные ключи, обычные захватные устройства и т.д. не считают специализированными инструментами.

Соединение не должно использоваться многократно без замены герметизирующего материала (уплотнителя). В случае, если в качестве герметизирующего уплотнителя используют трубу и если эта труба деформирована в процессе герметизации, ее часть, подвергшаяся деформации, не может быть повторно использована в качестве уплотнителя.

7.6 Испытания в условиях воздействия вибраций, колебаний температуры и давления (PTV)

7.6.1 Общие положения

Для проведения испытаний давлением, температурой и вибрацией применяют положения пунктов 7.6.4 или 7.6.5.

Испытуемые детали или соединения должны соответствовать одному из двух методов, описанных в 7.6.4 и 7.6.5, для цикла комбинированных испытаний в целях оценки контрольного уровня герметичности.

7.6.2 Образцы

Число образцов для цикла комбинированных испытаний определяют в зависимости от контрольного уровня герметичности согласно таблице 8.

Таблица 8 - Параметры испытания

Контрольный уровень герметичности | Число образцов |

А1, В1 | 3 |

А2, В2 | 2 |

7.6.3 Методика испытания

7.6.3.1 Оборудование

Оборудование для испытаний включает:

a) помещение/бокс для проведения испытаний в окружающей среде с возможностью поддерживать температуры, регулярно варьируемые между минимальным () и максимальным (

) значениями;

b) устройство для создания давления, подключаемое к соединениям с возможностью создавать давление, варьируемое в пределах между минимальным () и максимальным (

) значениями;

c) вибростенд, способный создавать и поддерживать заданную частоту и амплитуду;

d) систему регулирования давления, способную задавать и контролировать давление с погрешностью не более ±5%;

e) систему термостатирования, способную обеспечивать и контролировать температуру внутри климатической камеры/бокса с погрешностью не более ±5 К;

f) термопары, пригодные для измерения минимального и максимального значений температур испытываемых деталей либо соединений.

Датчик температуры должен быть закреплен на поверхности образца в зоне с максимальной концентрацией массы той части образца, которая нагружена испытательным давлением, для того, чтобы гарантировать, что температура всего образца достигла заданного значения. Если нагруженная часть выполнена из металлических и неметаллических материалов, датчик крепят на неметаллическом материале.

Датчик может быть закреплен на образце посредством пайки или клеев в зависимости от того, что больше подходит для данного материала образца.

Вместо термопар допускается использовать и другие средства измерения температуры, имеющие такие же характеристики;

g) счетчик циклов температуры и давления;

h) испытательное оборудование для проверки герметичности в соответствии с 7.4.

7.6.3.2 Подготовка к испытаниям

Для проведения испытаний и измерений в климатической камере/боксе образцы устанавливают, как показано в приложении B, в соответствии с количеством соединений.

Сечение трубы должно иметь диаметр и допуск на размер, определенные изготовителем соединения.

Монтаж соединений на трубе осуществляют в соответствии с рекомендациями производителя.

При испытаниях под давлением один конец трубы должен быть подсоединен к устройству для создания давления, а другой - герметично закупорен.

7.6.4 Метод 1 - Циклические комбинированные испытания давлением и температурой с одновременным воздействием вибраций

7.6.4.1 Общие положения

Образцы (или соединения, выполненные на трубе) подвергают воздействию определенного числа циклов изменения температуры и давления, в пределах между максимальными (,

) и минимальными значениями (

,

).

Параметры испытаний для образцов (соединений) устанавливают согласно таблице 9.

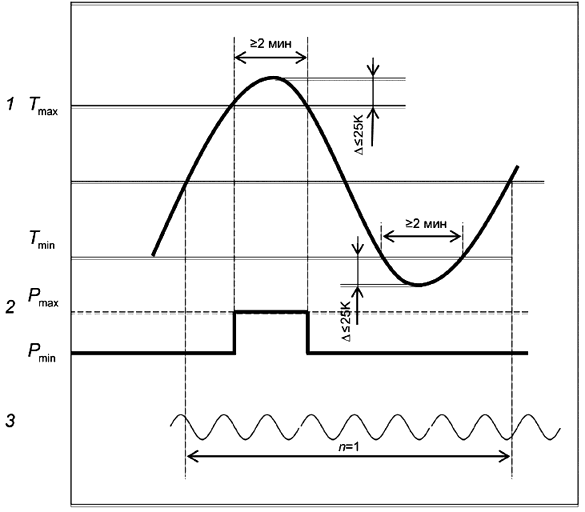

Типовой цикл комбинированных испытаний температурой и давлением с одновременным вибрационным воздействием показан на рисунке 5.

|

1 - температура; 2 - давление; 3 - вибрация

Рисунок 5 - Типовой цикл комбинированных испытаний температурой и давлением с одновременным вибрационным воздействием по методу 1 (PTV-метод)

Таблица 9 - Параметры испытаний

Параметр | Значение |

160 | |

5 | |

Минимальное значение температуры эксплуатации согласно указаниям изготовителя или минус 40°С, если указания отсутствуют | |

Максимальное значение температуры эксплуатации согласно указаниям изготовителя +10°С или 140°С, если указания отсутствуют | |

Атмосферное давление | |

Для предохранительных устройств | |

Для прочих образцов (соединений) | |

200 Гц | |

0,012 мм | |

200 мм | |

| |

Среда для проведения испытаний давлением не должна быть жидкой.

7.6.4.2 Процедура проведения испытаний

7.6.4.2.1 Закрепить испытуемый образец в испытательном оборудовании (на вибростенде) в соответствии с инструкциями производителя.

7.6.4.2.2 Обеспечить параметры испытаний в соответствии с таблицей 9.

7.6.4.2.3 Подать давление в испытуемый образец в соответствии с таблицей 9.

7.6.4.2.4 На слух (отсутствие шипения) проверить герметичность соединений с целью выявления утечек перед испытанием.

7.6.4.2.5 При наличии утечек подтянуть протекающие соединения в соответствии с инструкциями производителя.

7.6.4.2.6 При необходимости в соответствии с таблицей 2 перед проведением циклов испытаний давлением и температурой с одновременным воздействием вибраций создать, как описано в 7.7, для испытуемого образца условия, в которых он будет находиться в процессе эксплуатации.

7.6.4.2.7 Поместить вибростенд с испытуемым образцом в климатическую камеру и начать циклические изменения давления и температуры в соответствии с рисунком 5 и таблицей 9, одновременно подвергая испытуемый образец в испытательном оборудовании вибрационному воздействию с частотой и величиной смещения

.

7.6.4.2.8 Повторить операции по 7.6.4.2.6 и 7.6.4.2.7 в общей сложности пять раз.

7.6.4.2.9 Подвергнуть образец/соединение испытанию на герметичность, как указано в 7.4.

Показателями работоспособности/отказа являются указанные в таблице 6 контрольные уровни герметичности для индикаторного газа.

7.6.5 Метод 2 - Циклические комбинированные испытания давлением и температурой с последующим воздействием вибраций

7.6.5.1 Общие положения

Циклические комбинированные испытания давлением и температурой проводят без воздействия вибраций, а затем подвергают испытываемый образец по отдельности вначале воздействию циклически меняющегося давления и после этого воздействию вибраций.

7.6.5.2 Требования по проведению циклических комбинированных испытаний давлением и температурой

Испытуемые образцы вначале подвергают воздействию температуры и давления, меняющихся в пределах между максимальными (,

) и минимальными (

,

) значениями определенное число циклов

, а затем воздействию давления, меняющегося в пределах между максимальным (

) и минимальным (

) значениями при установленной величине температуры (

) другое число циклов

.

Параметры испытаний для испытуемого образца принимают в соответствии с таблицей 10.

Типовой цикл комбинированных испытаний температурой и давлением с последующим вибрационным воздействием показан на рисунке 6.

|

1 - температура; 2 - давление; 3 - вибрация

Рисунок 6 - Типовые циклы комбинированных испытаний температурой и давлением с последующим вибрационным воздействием по методу 2 (PTV-метод)

Таблица 10 - Параметры испытаний

Параметр | Значение |

50 | |

200 | |

2 | |

Минимальное значение температуры эксплуатации согласно указаниям изготовителя или минус 40°С, если указания отсутствуют | |

Максимальное значение температуры эксплуатации согласно указаниям изготовителя +10°С или 140°С, если указания отсутствуют | |

Атмосферное давление | |

Для предохранительных устройств | |

Для прочих образцов (соединений) | |

| |

Среда для проведения испытаний давлением не должна быть жидкой.

7.6.5.3 Процедура проведения испытаний

7.6.5.3.1 Закрепить испытуемый образец в испытательном оборудовании (на вибростенде) в соответствии с инструкциями производителя.

7.6.5.3.2 Обеспечить параметры испытаний в соответствии с таблицей 10.

7.6.5.3.3 Подать давление в испытуемый образец в соответствии с таблицей 10.

7.6.5.3.4 На слух (отсутствие шипения) проверить герметичность соединений с целью выявления утечек перед испытанием.

7.6.5.3.5 При наличии утечек подтянуть протекающие соединения в соответствии с инструкциями производителя.

7.6.5.3.6 Поместить вибростенд с испытуемым образцом в климатическую камеру и начать циклические изменения давления и температуры с числом циклов , а затем давления с числом циклов

в соответствии с рисунком 6 и таблицей 10.

7.6.5.3.7 Создать, как описано в 7.7, для испытуемого образца условия, в которых он будет находиться в процессе эксплуатации.

7.6.5.4 Испытания воздействием вибраций

7.6.5.4.1 Общие положения

Компоненты и соединения подвергают воздействию вибраций с числом циклов . Данное испытание проводят отдельно от других.

7.6.5.4.2 Условия проведения вибрационных испытаний

Параметры испытаний для соединений устанавливают согласно таблице 11. Параметры испытаний для образцов устанавливают согласно таблицам 12 и 14.

7.6.5.4.3 Испытания соединений

Для проведения испытаний и измерений образцы устанавливают, как показано в приложении В, в соответствии с количеством испытываемых соединений и габаритами климатической камеры/бокса для проведения испытаний.

Таблица 11 - Параметры испытаний соединений

Диаметр трубы DN | Длина | Размах колебаний | Частота, Гц | Число циклов |

<10 | 200 | 0,30 |

| 2 |

| 0,25 | |||

| 0,20 | |||

| 0,15 |

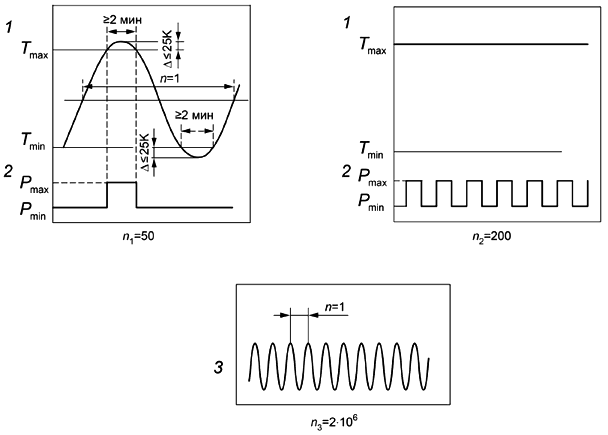

7.6.5.4.4 Примеры монтажа компонентов

Примеры монтажа компонентов на вибростенде показаны на рис.7.

|

1 - соединения; 2 - развальцовка трубы

Рисунок 7 - Монтаж компонентов на вибростенде

7.6.5.4.5 Испытания компонентов

a) Испытание N 1 компонента.

Испытание на воздействие синусоидальных колебаний в соответствии с требованиями стандарта МЭК 60068-2-6:1995.

Параметры испытаний приведены в таблице 12.

Таблица 12 - Параметры испытаний компонентов

Параметр | Значение |

Диапазон частот, Гц | 10-200 |

Минимальный размах (двойная амплитуда), мм | 3,48 для 10 Гц - 0,0087 для 200 Гц |

Минимальное ускорение, g | 0,7 |

Скорость развертки | 1 октава в минуту |

Число направлений воздействия | 3 (x-y-z) |

Минимальная продолжительность | 2 часа в каждом из 3 направлений |

| |

b) Испытание N 2 компонента.

Требование по проведению выборочного испытания применяют к компонентам, которые в процессе эксплуатации могут быть подвержены воздействию вибрации с ускорением, превышающим 0,5 g (например, компоненты системы, монтируемые на компрессорах).

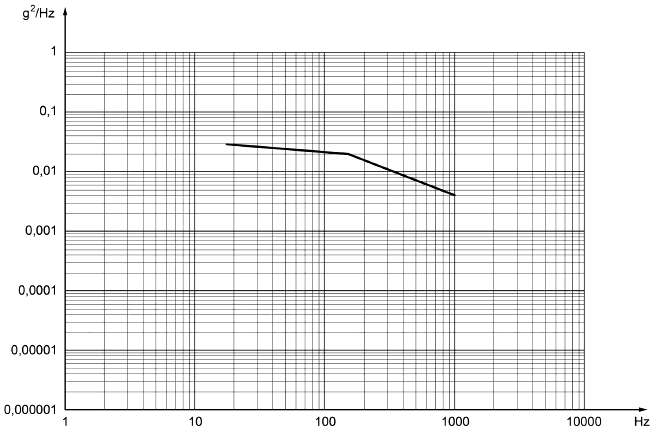

Случайная вибрация должна, по меньшей мере, соответствовать значениям спектральной плотности мощности (PSD) виброускорений, приведенным в таблице 13, а также линейно интерполированным величинам, как показано на рисунке 8.

Параметры испытаний приведены в таблице 14.

|

Рисунок 8 - Спектральная плотность мощности

Таблица 13 - Значения спектральной плотности мощности (PSD) виброускорений

Спектральная плотность мощности (PSD) | |

Гц | g |

18 | 0,03 |

150 | 0,02 |

1000 | 0,004 |

Таблица 14 - Параметры испытаний компонентов

Параметр | Значение |

Максимальный размах (двойная амплитуда), мм | 2,4 |

Ускорение, единицы g (среднеквадратическое значение) | 3,1 |

Продолжительность воздействия | 90 минут в каждом из 3 направлений |

Число направлений воздействия | 3 (x-y-z) |

| |

Испытания проводят в соответствии с МЭК 60068-2-64:1993.

7.6.5.4.6 Процедура проведения испытаний

7.6.5.4.6.1 Закрепить испытываемый образец в испытательном оборудовании (на вибростенде) в соответствии с инструкциями производителя.

7.6.5.4.6.2 Обеспечить параметры испытаний для соединений в соответствии с таблицей 11.

7.6.5.4.6.3 Обеспечить параметры испытаний компонентов в соответствии с требованиями по испытанию N 1 и испытанию N 2 компонента, как указано в 7.6.5.4.5.

7.6.5.4.6.4 Подвергнуть соединения и компоненты воздействию вибраций с числом циклов, указанным в соответствующих таблицах.

7.6.5.4.6.5 По окончании воздействия вибраций подвергнуть соединения или компоненты испытаниям на герметичность в соответствии с 7.4. Показателями работоспособности/отказа являются указанные в таблице 6 контрольные уровни герметичности для индикаторного газа.

7.7 Моделирование рабочих процессов

Процедуры по техническому обслуживанию при моделировании рабочего процесса выполняют в соответствии с таблицей 15.

Таблица 15 - Перечень операций

Испытуемые компоненты | Операции | Обслуживание и операции | |

Метод 1 | Метод 2 | ||

Компоненты с разъемными соединениями корпуса (например, клапаны) | 5 раз перед началом каждого цикла | 10 раз перед началом цикла | Демонтаж/повторная сборка заглушки (если таковая есть) |

Разъемные соединения трубопроводов (например, фитинги) | 5 раз перед началом каждого цикла | 10 раз перед началом цикла | Замена прокладки |

По окончании испытаний измеряют значение , которое не должно превышать допустимого значения по 7.4.

7.8 Испытание на морозостойкость

Испытание на морозостойкость проводят для соединений, предназначенных к эксплуатации при температуре ниже 0°С.

Испытание на морозостойкость проводят на пяти образцах, с которых заблаговременно удаляют смазку во избежание образования воздушных пузырьков.

Сборку соединения осуществляют в соответствии с инструкциями производителя.

Перед испытанием проверяют герметичность соединения.

Для предотвращения попадания воды внутрь компонента входные и выходные отверстия компонента плотно закрывают технологическими заглушками.

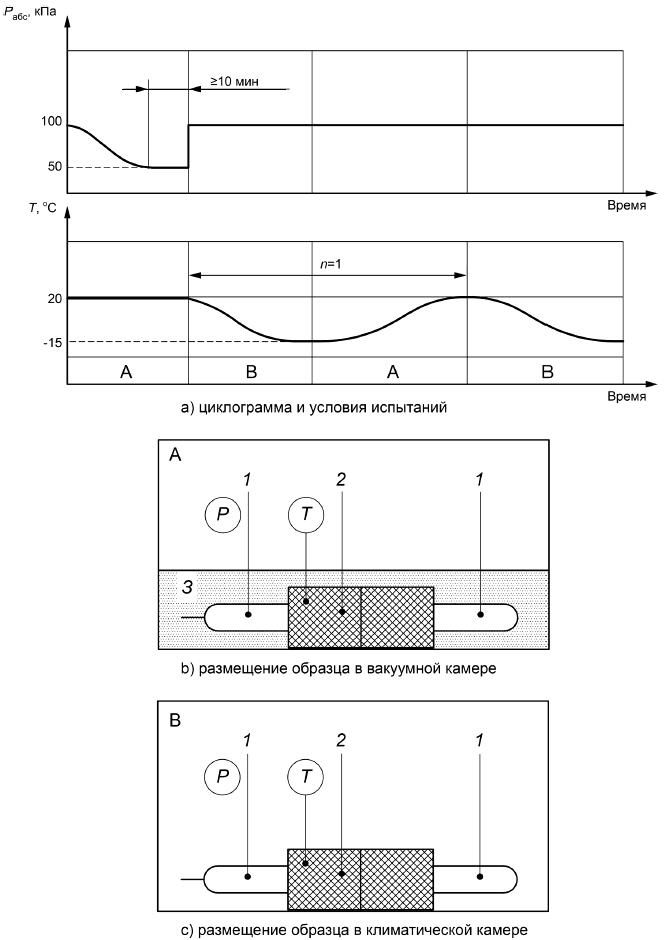

Испытание проводят в соответствии со следующей процедурой (см. также рисунок 9):

a) Помещают кювету с испытываемым образцом в вакуумную камеру:

- заполняют кювету водой с температурой не выше 5°С таким образом, чтобы все соединения образца вместе с находящимся в нем газом были полностью погружены в воду;

- снижают абсолютное давление в вакуумной камере до 50 кПа и выдерживают кювету вместе с образцом при этом давлении в течение времени не менее 10 мин;

- повышают давление внутри вакуумной камеры до уровня атмосферного давления, чтобы заполнить пустоты в соединении водой.

b) Извлекают кювету с испытываемым образцом из вакуумной камеры и сливают воду из кюветы.

c) Испытуемый образец помещают в климатическую камеру и понижают температуру в климатической камере до тех пор, пока температура образца не достигнет уровня -15°С или ниже, а затем поддерживают температуру образца на этом уровне в течение, по меньшей мере, 30 мин. Образцы в климатической камере располагают наиболее неблагоприятным образом с таким расчетом, чтобы вода, которая могла заполнить пустоты в соединении на предыдущем этапе, не выливалась из них.

d) Испытуемый образец погружают в воду комнатной температуры (20°С), по меньшей мере, на 5 мин с тем, чтобы дать образовавшемуся в пустотах льду растаять, затем извлекают из воды и вновь помещают в климатическую камеру.

Операции c) и d) повторяют 30 раз.

По итогам испытания на морозостойкость испытанные образцы должны отвечать критериям 7.4.

7.9 Дополнительное испытание на прочность для герметичных соединений

Испытаниям подвергают, по меньшей мере, три одинаковых образца сборок, имеющих в своем составе соединения труб. Стенки труб должны иметь толщину, отвечающую требованиям соответствующего стандарта, и выдерживать без разрушения внутреннее давление в трубах, не менее чем в шесть раз превышающее расчетное давление для данной сборки. Сборку нагружают внутренним давлением до величины, не менее чем в пять раз превышающей расчетное давление для данной сборки. Давление внутри сборки повышают постепенно со скоростью менее 1 МПа в минуту. Сборка должна в течение 1 мин выдерживать давление, превышающее, по меньшей мере, в 5 раз расчетное давление.

Среда, используемая для испытаний, должна быть жидкой, например, масло, вода и т.д.

Другие соединения должны отвечать требованиям ISO 5149-2:2014.

7.10 Испытание вакуумом

Испытаниям подвергают два одинаковых образца с тем, чтобы подтвердить, что они способны поддерживать вакуум не выше 6,5 кПа абсолютного давления в течение 1 ч без натекания. Натекание проверяют путем измерения давления. Повышение давления во внутренней полости образца при атмосферном давлении снаружи через 1 ч должно быть меньше, чем на 0,02 кПа. При измерении давления во внутренней полости образца необходимо учитывать возможность изменения давления при изменении температуры образца.

Примечание 1 - Перед началом испытаний и заданием параметров испытаний из внутренних полостей образца удаляют влагу и газы, например путем применения глубокого вакуума.

Примечание 2 - Изменение температуры образца может привести к изменению давления во внутренней полости образца.

7.11 Отбраковочные испытания на совместимость

7.11.1 Общие положения

Если в соединениях используют твердый либо жидкий уплотнительный материал, необходимо проверить совместимость уплотнительного материала с предполагаемыми к использованию хладагентами, маслами ит.д. Если производитель может документально подтвердить метод, гарантирующий равнозначный результат, следует применять именно этот метод. Метод отбраковочных испытаний основан на оценке способности сопротивления уплотнительного материала воздействию хладагента и масел путем измерения свойств уплотнительного материала до и после воздействия на него выбранных комбинаций хладагент - масло.

|

1 - патрубки; 2 - испытуемый образец; 3 - вода; P - давление; T - температура

Рисунок 9 - Пример испытания сборки на морозостойкость

7.11.2 Среды для испытаний

Уплотнительные материалы для герметизации многофункциональных компонентов испытывают воздействием сред (хладагенты и масла), рекомендованных производителем. Совместимость уплотнительного материала со смесями хладагентов/масел оценивают на основе отдельных образцов уплотнительного материала или определенных смесей.

Масло: если испытанию подвергают уплотнительный материал конструкции, рассчитанной на работу с маслом, в среду для испытаний следует добавлять масло (5% от общей массы среды).

Для смесевых хладагентов содержание различных компонентов смеси холодильного агента при испытаниях должно соответствовать требованиям таблицы 16.

Таблица 16 - Состав среды для испытаний при использовании многокомпонентных смесевых хладагентов

Рабочая среда, концентрация компонента в смеси C, % по массе | Испытательная среда, диапазон допустимых отклонений от концентрации компонента в смеси C, % по массе |

C | 0/+10 |

10<C | 0/+15 |

5<C | -5/+20 |

20<C | -10/+25 |

40<C | -15/+30 |

60<C | -20/+40 |

7.11.3 Образцы для испытаний

При испытаниях необходимо выполнить следующие условия:

- количество испытываемых образцов не менее пяти;

- общие требования к испытываемым образцам в соответствии с ISO 175.

7.11.4 Параметры и условия испытаний

В процессе испытаний необходимо обеспечить выполнение следующих условий:

- образцы испытывают внутри испытательной камеры (автоклава), отвечающей требованиям безопасной работы с хладагентами под высоким давлением;

- испытательную камеру заполняют средой, представляющей собой смесь хладагента и масла, не более чем на 75% от объема камеры, обеспечивая возможность теплового расширения среды при повышении температуры испытания;

- образцы испытывают, выдерживая в испытательной среде при температуре 50°С путем помещения испытательной камеры в духовой шкаф либо путем прямого нагрева испытательной камеры.

Примечание - Если критическая температура используемого хладагента ниже 45°С, температуру испытания выбирают в диапазоне от критической температуры до температуры, которая на 5°С ниже критической.

Минимальная продолжительность прямого воздействия среды на испытуемые образцы:

-14 дней (две недели) для резиновых уплотнительных материалов;

- 42 дня (шесть недель) для термопластичных уплотнительных материалов.

7.11.5 Методика испытаний

С точки зрения химической совместимости важными характеристиками для оценки степени пригодности уплотнительного материала, используемого в том или ином компоненте холодильной системы, являются изменения показателей твердости, объема и массы, а также визуально наблюдаемые изменения (например, распухание, растрескивание и т.д.).

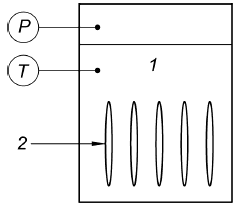

Испытания рекомендуется проводить, соблюдая следующую процедуру (см. рисунок 10):

- измеряют и регистрируют начальную твердость, массу и объем испытуемых образцов в состоянии поставки (исходном состоянии);

- помещают испытуемые образцы в испытательную камеру таким образом, чтобы исключить их соприкосновение друг с другом либо со стенкой испытательной камеры. Образцы в испытательной камере размещают таким образом, чтобы обеспечить полное погружение наружной поверхности образцов в жидкую фазу смеси хладагента и масла;

- заливают в испытательную камеру необходимое количество используемого в холодильной системе масла;

- закрывают испытательную камеру и подают в нее необходимое количество хладагента;

- нагревают испытательную камеру до требуемой по условиям испытаний температуры и выдерживают ее при этой температуре в течение всего периода испытаний;

- по истечении требуемого периода испытаний отключают обогрев испытательной камеры и оставляют ее для остывания до температуры окружающей среды в лаборатории, после чего из нее извлекают испытуемые образцы;

- с поверхности каждого испытуемого образца удаляют следы масла;

- в течение 30 мин после извлечения испытуемых образцов из испытательной камеры измеряют их твердость, массу и объем в смоченном состоянии.

Примечание - Эластомеры, испытываемые в среде CO, способны накапливать его в большом количестве. Дегазация испытываемых образцов (удаление из них CO

) не может произойти сразу же после того, как образцы будут извлечены из испытательной камеры и окажутся под действием атмосферного давления. Вследствие этого возможно кратковременное увеличение образцов в объеме более чем на 25%;

- испытуемые образцы помещают в духовой шкаф и нагревают до температуры 50°С с целью их дегазации, выдерживая образцы при этой температуре до тех пор, пока их масса не перестанет падать, после чего измеряют их твердость, массу и объем в высушенном состоянии.

7.11.6 Показатели приемлемости/неприемлемости уплотнительных материалов

После испытаний на совместимость уплотнительный материал должен демонстрировать следующие указанные ниже максимальные величины изменения параметров. При оценке изменения в объеме надлежит учитывать эксплуатационные условия (статическое либо динамическое нагружение).

Показатели приемлемости следует выбирать до начала испытания на старение.

При визуальном осмотре материал не должен обнаруживать тенденции к растворению, растрескиванию, распуханию или физической деформации.

Максимально допустимые пределы изменения измеряемых параметров уплотнительных материалов после испытаний на совместимость приведены в таблице 17.

Таблица 17 - Предельно допустимые отклонения измеряемых параметров уплотнительных материалов после испытаний на совместимость

Параметр, измеряемый до и после испытаний | Состояние образца | Предельно допустимые отклонения от начальных значений после испытаний |

Твердость, международные единицы твердости резин (IRHD) | Смоченный | ±15 единиц IRHD |

Высушенный | ±10 единиц IRHD | |

Объем | Смоченный | от -5% до +25% |

Высушенный | ±10% | |

Масса | Смоченный | ±12% |

Высушенный | ±7% | |

Примечание - Вышеуказанные пределы изменений характеристик материала, вызванных прямым воздействием испытательных сред, являются максимальными величинами. Применительно к конкретным конструкциям, например, в условиях динамических нагружений, могут быть предписаны меньшие величины. | ||

Конкретный компонент системы в сборке с уплотнительным материалом испытывают в соответствии с п.7.4 до и после оказания на нее прямого воздействия испытательной среды.

|

1 - жидкий хладагент; 2 - испытываемые образцы; P - давление; T - температура

Рисунок 10 - Пример испытательной камеры

7.12 Испытание герметичных соединений на усталость

Данному виду испытаний подвергают не менее пяти одинаковых образцов соединений.

Сборку соединений осуществляют в соответствии с инструкциями производителя.

Перед испытанием экспериментально проверяют степень герметичности соединения.

Образцы подвергают воздействию циклически изменяемого давления в диапазоне от максимального расчетного давления PS до атмосферного давления. Высокий и низкий уровни давления поддерживают в течение, по меньшей мере, 0,1 с.

Частота следования циклов изменения давления должна составлять от 20 до 60 циклов/мин. Всего циклов изменения давления должно быть 250000 или более.

По окончании испытания на усталость соединение испытывают на герметичность в соответствии с 7.4.

8 Протокол испытаний

Протокол испытаний должен содержать следующую информацию:

a) ссылку на настоящий стандарт;

b) наименование и характеристику компонента/соединения;

c) параметры испытания;

d) число испытуемых образцов компонентов/соединений;

e) характер, расположение и оценку утечек, выявленных на каждой стадии испытания;

f) отчет с изложением результатов испытания, с указанием даты проведения испытания, наименования лаборатории и фамилии лица, подписавшего протокол испытаний.

9 Информация для пользователя

Производитель компонента системы/соединения указывает пользователю условия эксплуатации соответствующего компонента, в частности:

a) среду (среды) либо тип (типы) среды, являющиеся приемлемыми либо неприемлемыми для данного компонента системы/соединения;

b) максимальное рабочее давление;

c) диапазон минимальных/максимальных рабочих температур;

d) последовательность операций и инструкцию по монтажу.

Протокол, упоминаемый в п.8 f), предоставляют по требованию покупателя соединения и/или компонента системы.

Примечание - В качестве пользователя может выступать монтажник, изготовитель оборудования системы, оператор по техническому обслуживанию системы или владелец системы.

Приложение A

(обязательное)

Расчет эквивалентных величин утечек при контроле герметичности

A.1 Расчетные модели

Точное преобразование расчетным путем эквивалентного уровня герметичности в действительный уровень невозможно. Представленные ниже модели вычислений основаны на следующих упрощающих предположениях:

- истекающая среда находится в газообразном состоянии;

- примерный уровень температуры - 20°С (обычная комнатная температура);

- режим истечения ламинарный вязкий, что справедливо для величин утечек в диапазоне от 1·10 гПа·л/с до 1·10

гПа·л/с;

- применимо уравнение состояния для идеального газа;

- расход газа может быть найден по уравнению Пуазейля для газообразного потока в длинной прямой трубе, имеющей круглое поперечное сечение:

![]() , (А.1)

, (А.1)

где - расход утечки, гПа·дм

/с;

- диаметр отверстия, метры;

- динамическая вязкость среды, Па·с;

- длина отверстия, метры;

- давление на входе в отверстие, Па;

- давление на выходе из отверстия, Па;

256 - геометрический коэффициент уравнения Пуазейля;

10 - переводной коэффициент: 1 Па·м/с =10 гПа·дм

/с.

Для конструкций с фиксированной геометрией уравнение (A.1) упрощается до вида:

![]() , (A.2)

, (A.2)

где

![]() . (A.3)

. (A.3)

Расчет эквивалента контрольного уровня герметичности в конструкции с фиксированной геометрией при изменении вязкости (с использованием другого газа) или при изменении одного либо обоих давлений, может производиться при помощи следующего уравнения пропорциональности, основанного на уравнении (A.2):

. (A.4)

. (A.4)

С учетом одного лишь изменения вязкости уравнение (A.3) упрощается до вида:

![]() ,

,

где - расход утечки первого газа, гПа·дм

/с;

- расход утечки второго газа, гПа·дм

/с;

- динамическая вязкость первого газа, Па·с;

- динамическая вязкость второго газа, Па·с.

С учетом одного лишь изменения давлений уравнение (A.3) упрощается до вида:

, (A.5)

, (A.5)

где - давление на входе в отверстие для первого газа, Па;

- давление на выходе из отверстия для первого газа, Па;

- давление на входе в отверстие для второго газа, Па;

- давление на выходе из отверстия для второго газа, Па.

Примечание - В уравнениях (A.4) и (A.5) изменение размерностей всех (например, Па·м

/с вместо гПа·дм

/с) не оказывает влияния на численный результат. Аналогичным образом, изменение параметров всех

(например, гектопаскали вместо паскалей) не влечет за собой принципиальных изменений.

A.2 Пересчет объемного расхода в массовый расход

Объемный расход может измеряться в м/с, что имеет смысл в случаях, когда истекающая среда представляет собой несжимаемую жидкость. По отношению к сжимаемым средам (газам), понятие объемного расхода неприменимо, если при этом не указываются параметры давления и температуры. Например, расход газа, измеряемый в Па·м

/с, содержит информацию о давлении и, при отсутствии иных показателей, предполагается комнатная температура. Для расхода газового потока, измеряемого в нормальных дм

/с, информацию, указывающую на давление и температуру, описывают словом "нормальные" (подразумеваемые на уровне 101,3 кПа и 0°С).

Расходы утечки газа рассчитывают по уравнениям A.1-A.5, их пересчет в массовые расходы осуществляют на основе уравнения состояния для идеального газа.

Уравнение состояния для идеального газа

![]() , (A.6)

, (A.6)

где - абсолютное давление среды, Па;

- объем, занимаемый газом, м

;

- количество вещества, моль;

=8,314 Дж·моль/К - универсальная газовая постоянная;

- абсолютная температура среды, К.

Поделив обе части уравнения (A.6) на время и заменив количество вещества в молях на количество вещества в килограммах, получаем:

![]() , (A.7)

, (A.7)

где - время, с;

- масса вещества, кг;

- молекулярная масса вещества, кг/моль.

Поскольку ![]() - объемный расход утечки, Па·м

- объемный расход утечки, Па·м/с и

![]() - массовый расход, кг/с, уравнение (A.7) можно преобразовать к виду:

- массовый расход, кг/с, уравнение (A.7) можно преобразовать к виду:

![]() , (A.8)

, (A.8)

где - массовый расход утечки, г/год;

31,536·10 - коэффициент преобразования единицы измерения: 1 кг/с =31,536·10

г/год.

Значения динамической вязкости и молекулярной массы для некоторых газов представлены ниже в таблице A.1. Следует отметить, что вязкость существенно зависит от температуры (вязкость газа по мере повышения температуры возрастает). Вязкость газа слабо зависит от давления (при давлении более низком, чем атмосферное давление).

Таблица A.1 - Динамическая вязкость и молекулярная масса

Газ | Динамическая вязкость при температуре 20°С и атмосферном давлении, 10 | Молекулярная масса, 10 |

Азот | 17,4 | 28,0 |

Гелий | 19,3 | 4,0 |

Воздух | 18,0 | 29,0 |

R22 | 12,0 | 86,5 |

R134a | 11,1 | 102,0 |

R404A | 11,9 | 97,6 |

R407A | 12,3 | 86,2 |

R407C | 12,0 | 86,17 |

R410A | 13,2 | 72,6 |

R290 | 7,9 | 44,1 |

R507 | 11,95 | 98,86 |

R600a | 7,4 | 58,1 |

R717 | 9,7 | 17,0 |

R744 | 14,9 | 44,0 |

A.3 Контрольный уровень герметичности, заявленный как количество воздушных пузырьков в единицу времени

Пузырьки не должны появляться в течение 1 мин при уровне давления, равном PS.

Чтобы рассчитать величину утечки в единицах объема или массы, должны быть сделаны следующие предположения:

- испытываемый объект погружен в воду;

- испытываемый объект нагружен внутренним давлением воздуха - PS (максимальное рабочее давление);

- испытываемый объект нагружен внешним давлением, равным нормальному атмосферному давлению.

Примечание 1 - Гидростатическое давление водяного столба в расчет не принимают;

- испытание проводят при нормальной комнатной температуре;

- минимальный период времени между появлениями двух пузырьков, выходящих один за другим из испытываемого объекта - 1 мин;

- предполагаемый объем каждого пузырька 1 мм ("стандартный пузырек").

Наибольший допустимый объемный расход утечки по воздуху рассчитывают по формуле:

![]() гПа·дм

гПа·дм/с. (A.9)

Примечание 2 - Из расчетной модели следует, что при величине утечки 1,68·10 гПа·дм

/с могут появляться пузырьки воздуха объемом меньше 1 мм

с интервалами между появлениями двух пузырьков, выходящих один за другим, меньше 1 мин. Практика показала, что в случаях, когда речь не идет о применении точных методов, контроль герметичности пузырьковым методом с использованием наддува воздухом и последующего погружения испытываемого объекта в резервуар с водой, не может быть использован для обнаружения утечек меньше, чем приблизительно 1·10

гПа·дм

/с.

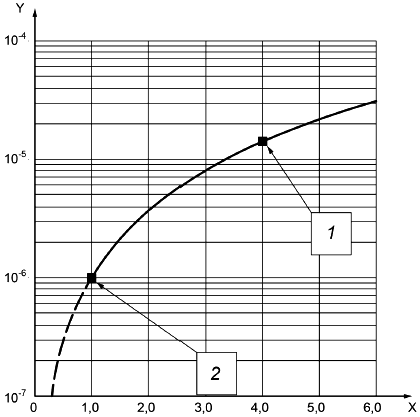

Пример - См. рисунок А.1. Для клапана определено давление PS (максимальное рабочее давление) 4,0 МПа и максимально допустимое значение утечки по воздуху 1,68·10 гПа·дм

/с при давлении внутри клапана 4,0 МПа. Герметичность клапана проверяют с применением гелиевого течеискателя при давлении внутри клапана 1,0 МПа. Требуется рассчитать эквивалентное значение контрольного уровня герметичности.

После простых преобразований уравнение (A.3) может быть приведено к виду:

, (A.10)

, (A.10)

где - заданный контрольный уровень герметичности (расход утечки) по воздуху, 1,68·10

гПа·дм

/с;

- контрольный уровень герметичности (расход утечки) по гелию, гПа·дм

/с;

- динамическая вязкость гелия, Па·с;

- динамическая вязкость воздуха, Па·с.

- избыточное давление гелия в клапане, МПа;

- избыточное давление окружающей среды для гелия, МПа;

- избыточное давление воздуха в клапане, МПа;

- избыточное давление окружающей среды для воздуха, МПа.

Принимая ![]() , после подстановки численных значений остальных членов уравнения (A.10) получим:

, после подстановки численных значений остальных членов уравнения (A.10) получим:

![]() гПа·дм

гПа·дм/с. (A.11)

|

X - избыточное давление испытания, МПа; Y - контрольный уровень герметичности (объемный расход утечки), гПа·дм/с; 1 - заданное значение контрольного уровня герметичности при максимальном рабочем давлении; 2 - эквивалентное значение контрольного уровня герметичности при давлении испытания (1,0 МПа)

Рисунок A.1 - Эквивалентное значение контрольного уровня герметичности

Приложение B

(справочное)

Подготовка к проведению испытаний

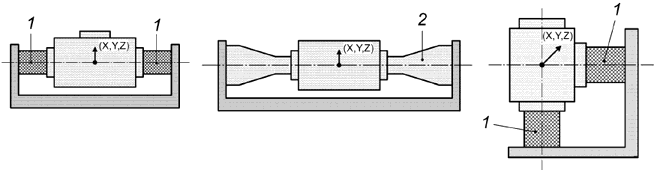

Образцы закрепляют в соответствии с инструкциями производителя. При отсутствии инструкций основной корпус образца крепят как можно ближе к соединению.

|

1 - соединение; 2 - образец; 3 - соединительная трубка; 4 - удлинительный патрубок; L - длина

Рисунок В.1 - Подготовка к проведению испытания сборки "образец-соединение"

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных (региональных) стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного (регионального) стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 5149-1:2014 | MOD | ГОСТ 33662.1-2015 (ISO 5149-1:2014) "Системы холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Часть 1. Определения, классификация и критерии выбора" |

ISO 5149-2:2014 | MOD | ГОСТ 33662.2-2015 (ISO 5149-2:2014) "Системы холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Часть 2. Проектирование, конструкция, испытания, маркировка и документация" |

ISO 13971:2012 | - | * |

ISO 175 | - | * |

IEC 60068-2-64:2008 | - | * |

IEC 60335-2-34 | IDT | ГОСТ IEC 60335-2-34-2012 "Безопасность бытовых и аналогичных электрических приборов. Часть 2-34. Частные требования к мотор-компрессорам" |

EN 13134 | - | * |

EN 12693 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного (регионального) стандарта. Официальный перевод данного международного (регионального) стандарта находится в Федеральном информационном фонде технических регламентов и стандартов.

| ||

Библиография

[1] | ISO 48 | Rubber, vulcanized of thermoplastic - Determination of hardness (hardness between 10 IRHD and 100 IRHD) (Каучук вулканизованный или термопластичный. Определение твердости (твердость от 10 IRHD до 100 IRHD)) |

[2] | ISO 1817 | Rubber, vulcanized - Determination of the effect of liquid (Резина или термопласт. Определение воздействия жидкостей) |

[3] | ISO 5149 | Refrigerating systems and heat pumps - Safety and environmental requirements (Системы холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды) |

[4] | ISO 7619-1:2004 | Rubber, vulcanized or thermoplastic - Determination of indentation hardness - Part 1: Durometer method (Shore hardness) (Каучук вулканизованный или термопластичный. Определение твердости при вдавливаниии. Часть 1. Метод с применением дюрометра (твердость по Шору)) |

[5] | ISO 18517:2005 | Rubber, vulcanized or thermoplastic - Hardness testing - Introduction and guide (Каучук вулканизованный или термопластичный. Определение твердости. Введение и руководство) |

[6] | EN 1330-8 | Non destructive testing - Terminology - Part 8: Terms used in leak tightness testing (Неразрушающий контроль. Терминология. Часть 8. Термины, используемые при испытании на герметичность) |

[7] | EN 1593 | Non-destructive testing - Leak testing - Bubble emission techniques (Неразрушающий контроль. Испытания на герметичность. Метод образования пузырей в испытательной жидкости) |

[8] | EN 1779 | Non-destructive testing - Leak testing - Criteria for method and technique selection (Неразрушающий контроль. Испытания на герметичность. Критерии выбора метода испытаний) |

[9] | EN 12263 | Refrigerating systems and heat pumps - Safety switching devices for limiting the pressure - Requirements and test (Системы холодильные и тепловые насосы. Предохранительные реле для ограничения давления. Требования и испытания) |

[10] | EN 12284 | Refrigerating systems and heat pumps - Valves - Requirements, testing and marking (Системы холодильные и тепловые насосы. Клапаны. Требования, испытания и маркировка) |

[11] | EN 13185:2001 | Non-destructive testing - Leak testing - Tracer gas method (Неразрушающий контроль. Контроль герметичности. Метод с применением контрольного газа) |

[12] | EN 14276-1 | Pressure equipment for refrigerating systems and heat pumps - Part 1: Vessels - General requirement (Оборудование для создания давления для холодильных систем и тепловых насосов. Часть 1. Сосуды. Основные требования) |

[13] | EN 14276-2 | Pressure equipment for refrigerating systems and heat pumps - Part 2: Piping - General requirements (Оборудование для создания давления для холодильных систем и тепловых насосов. Часть 1. Трубопроводы. Основные требования) |

[14] | IEC 60068-2-6:1995 | Environmental testing - Part 2: Tests - Tests Fc: Vibration (sinusoidal) (Испытания на воздействие внешних факторов. Часть 2: Испытания. Испытание Fc: Вибрация (синусоидальная)) |

УДК 621.5.04:620.165.29 | МКС 27.080; | ОКП 36 4400; | IDT |

Ключевые слова: оборудование холодильное, насос тепловой, элементы и соединения, испытания, контроль герметичности | |||

Редакция документа с учетом

изменений и дополнений подготовлена