ГОСТ EN 818-7-2010

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЦЕПИ КОРОТКОЗВЕННЫЕ ГРУЗОПОДЪЕМНЫЕ. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Часть 7

Цепи калиброванные. Класс Т (типы Т, DAT и DT)

Short link chain for lifting purposes. Safety. Part 7. Fine tolerance hoist chain.Grade T (Types T, DAT and DT)

МКС 21.220.30;

53.020.30

Дата введения 2025-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Национальным техническим университетом "Харьковский политехнический институт" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Госпотребстандартом Украины

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 10 июня 2010 г. № 37-2010)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Институт стандартизации Молдовы |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономики Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 26 января 2024 г. № 88-ст межгосударственный стандарт ГОСТ EN 818-7-2010 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2025 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 818-7:2002* "Цепи короткозвенные грузоподъемные. Требования безопасности. Часть 7. Цепи калиброванные. Класс Т (типы Т, DAT и DT)" ("Short link chain for lifting purposes - Safety - Part 7: Fine tolerance hoist chain. Grade T (Types T, DAT and DT)", IDT).

В стандарт внесены следующие изменения:

- в пункте В.4.2.2 приложения В в последнем абзаце исправлена ошибка: вместо напечатанного "В.4.1.2а)" записано "В.4.2.2а)";

- в приложении С заменено обозначение "EN 818-7" на "ГОСТ EN 818-7";

- к стандарту добавлено дополнительное приложение:

Приложение ДБ, в котором приведены отдельные расхождения терминологии, примененной в EN 818-7 и в настоящем стандарте.

Другие части EN 818-7 следующие:

Часть 1. Общие условия приемки.

Часть 2. Цепи некалиброванные для цепных стропов. Класс 8.

Часть 3. Цепи некалиброванные для цепных стропов. Класс 4.

Часть 4. Стропы цепные. Класс 8.

Часть 5. Стропы цепные. Класс 4.

Часть 6. Стропы цепные. Инструкция по эксплуатации и техническому обслуживанию.

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт устанавливает требования безопасности к грузоподъемным цепям класса T (закаленным с отпуском, типа Т, и закаленным - типов DAT и DT), используемым в цепных грузоподъемных устройствах с ручным и механическим приводом.

Поскольку поверхность звеньев грузоподъемных цепей типов DAT и DT имеет большую твердость, чем сердцевина, то эти цепи обладают повышенной износостойкостью и используются в механизмах подъема с механическим приводом.

Грузоподъемные цепи типа DT отличаются от цепей типа DAT более высокой твердостью поверхности и/или большей глубиной закалки, а значит, большей износостойкостью.

Настоящий стандарт распространяется на сварные грузоподъемные цепи с круглыми короткими звеньями в соответствии с EN 818-1 с номинальным размером (калибром) в диапазоне от 4 до 22 мм.

Виды опасности, определенные настоящим стандартом, описаны в разделе 4.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

EN 292-1:1991 Safety of machinery - Basic concepts - General principles for design - Part 1: Basic terminology, methodology (Безопасность машин. Основные понятия. Общие принципы проектирования. Часть 1. Основная терминология, методология)

EN 292-2:1991/А1:1995 Safety of machinery - Basic concepts - General principles for design - Part 2: Technical principles and specifications (Безопасность машин. Основные понятия. Общие принципы проектирования. Часть 2: Технические принципы и технические условия (Поправка 1:1995))

EN 818-1:1996 Short link chain for lifting purposes - Safety - Part 1: General conditions of acceptance (Цепи короткозвенные грузоподъемные. Требования безопасности. Часть 1. Общие условия приемки)

EN 1050:1996 Safety of machinery - Principles for risk assessment (Безопасность машин. Принципы оценки риска)

EN ISO 7500-1 Metallic materials - Verification of static uniaxial testing machines - Part 1: Tension/ compression testing machines (ISO 7500-1:1999) (Металлические материалы. Проверка статических осевых испытательных машин. Часть 1. Испытательные машины разрывно-сжимающего действия (ISO 7500-1:1999)

EN 10025 Hot rolled products of non-alloy structural steels; technical delivery conditions (includes amendment A1:1993) (Изделия горячекатаные из нелегированных конструкционных сталей. Технические условия поставки (с поправкой А1:1993))

__________________

ISO 4301-1 Cranes and lifting appliances - Classification - Part 1: General (Краны и подъемное оборудование. Классификация. Часть 1. Общие положения)

_________________

ISO 4965 Axial load fatigue testing machines - Dynamic force calibration - Strain gauge technique (Машины для испытаний на усталость с осевым нагружением. Динамическая калибровка усилий. Устройства для измерения)

3 Термины и определения

В настоящем стандарте применены термины с соответствующими определениями по EN 818-1.

4 Виды опасности

Падение груза, вызванное потерей несущей способности грузоподъемных устройств, таких как цепные стропы или их элементы, несет в себе угрозу (прямую или косвенную) для жизни и здоровья людей, находящихся в опасной зоне вблизи грузоподъемного устройства.

Настоящий стандарт устанавливает требования к проектированию, выбору материалов и методов испытаний грузоподъемных цепей с целью обеспечения необходимой прочности и износостойкости грузоподъемных устройств.

Усталостные разрушения не могут создать опасную ситуацию, если грузоподъемные цепи типа Т выбраны в соответствии с приложением В настоящего стандарта и характеристики цепей, используемых в грузоподъемных устройствах, соответствуют требованиям настоящего стандарта.

Использование грузоподъемных цепей типов DAT и DT в грузоподъемных устройствах с механическим приводом могут создать опасную ситуацию в результате усталостных разрушений. Поэтому настоящий стандарт устанавливает специальные требования к конструкции и изготовлению цепей, в том числе и к пределу прочности.

В настоящем стандарте приведены требования к маркировке, а также к сертификату об испытаниях, поскольку неправильный выбор класса прочности и характеристик составных частей грузоподъемных устройств может стать причиной аварии.

Поскольку несоответствие в размерах между грузоподъемной цепью и сопряженными частями подъемного устройства (звездочка, приводное и грузозахватное устройство) может стать причиной аварии, в настоящем стандарте приведены требования к размерам, определяющим правильность сборки и соответствие элементов составных частей механизма.

Таблица 1 содержит перечень видов опасности, которые являются существенными для каждого из типов грузоподъемных цепей класса Т, типов Т, DAT и DT и требуют специальных мероприятий, направленных на снижение риска при эксплуатации.

Таблица 1 - Виды опасности и соответствующие требования

Виды опасности в соответствии с приложением A EN 1050:1996 | Соответствующие подпункты приложения A EN 292-2:1991/A1:1995 | Соответствующие разделы и подпункты настоящего стандарта | |

1.e | Механическая опасность из-за недостаточной прочности |

| 5 |

4.1.2.4

| 6 | ||

7 | |||

1.5 | Усталостные разрушения (только для типов DAT и DT) | - | 5.5.6 и 6.2.7 |

5 Требования безопасности

5.1 Общие положения

Грузоподъемные цепи должны соответствовать требованиям EN 818-1.

5.2 Размеры

5.2.1 Общие положения

Выбор номинальных калибров и размеров цепей необходимо проводить в соответствии с 5.2.2 и 5.2.4. Использование других номинальных калибров возможно, если они будут в пределах диапазона, определенного в 5.2.2 и их размеры и допуски будут рассчитаны в соответствии с приложением А.

Примечание - Для обеспечения сопряжения грузоподъемной цепи с соответствующими частями грузоподъемного устройства необходимы согласованные действия производителей цепей и грузоподъемных устройств, соответствующего калибра, размеров цепей, а также отклонений размеров в пределах допусков.

Номинальный калибр не должен быть менее 4 мм и более 22 мм. Размеры цепей в зависимости от калибра приведены в таблице 2.

Таблица 2 - Размеры цепей

Размеры в миллиметрах | ||||||||

Номинальный калибр цепи | Предельные отклонения диаметра материала (прутка) | Шаг звена | Ширина звена | Длина отрезка цепи 11х | Диаметр прутка в месте сварки , max | |||

допуск | внутренняя , min | внешняя , max | допуск | |||||

4 | ±0,2

| 12 | 0,25 | 4,8 | 13,6 | 132 | 0,6 | 4,3 |

5 | ±0,2

| 15 | 0,3 | 6,0 | 17,0 | 165 | 0,8 | 5,4 |

6 | ±0,2

| 18 | 0,35 | 7,2 | 20,4 | 198 | 1,0 | 6,5 |

7 | ±0,3

| 21 | 0,4 | 8,4 | 23,8 | 231 | 1,1 | 7,6 |

8 | ±0,3

| 24 | 0,5 | 9,6 | 27,2 | 264 | 1,3 | 8,6 |

9 | ±0,4

| 27 | 0,5 | 10,8 | 30,6 | 297 | 1,4 | 9,7 |

10 | ±0,4

| 30 | 0,6 | 12,0 | 34,0 | 330 | 1,6 | 10,8 |

11 | ±0,4

| 33 | 0,6 | 13,2 | 37,4 | 363 | 1,7 | 11,9 |

12 | ±0,5

| 36 | 0,7 | 14,4 | 40,8 | 396 | 1,9 | 13,0 |

13 | ±0,5

| 39 | 0,8 | 15,6 | 44,2 | 429 | 2,1 | 14,0 |

14 | ±0,6

| 42 | 0,8 | 16,8 | 47,6 | 462 | 2,2 | 15,1 |

16 | ±0,6

| 48 | 0,9 | 19,2 | 54,4 | 528 | 2,5 | 17,3 |

18 | ±0,9

| 54 | 1,0 | 21,6 | 61,2 | 594 | 2,9 | 19,4 |

20 | ±1,0

| 60 | 1,2 | 24,0 | 68,0 | 660 | 3,2 | 21,6 |

22 | ±1,1

| 66 | 1,3 | 26,4 | 74,8 | 726 | 3,5 | 23,8 |

Это значение допуска обычно распределяется: от +2/3 до -1/3, как для шага одного звена цепи, так и для шага звена стандартной длины отрезка цепи (из 11 звеньев) | ||||||||

5.2.3 Предельные отклонения диаметра материала (прутка)

Предельные отклонения диаметра материала (прутка) для каждого номинального калибра цепи должны соответствовать значениям, приведенным в таблице 2. Предельные отклонения диаметра материала (прутка) для любого номинального калибра цепи рассчитывают в соответствии с приложением А.1.

5.2.4 Шаг и ширина

В таблице 2 в соответствии с номинальным калибром цепи приведены размеры и допуски шага звена, а также ширина звеньев, которые рассчитывают в соответствии с приложением А.1.

Размеры и допуски шага для многозвенного отрезка цепи также рассчитывают в соответствии с приложением А.1.

5.2.5 Диаметр материала (прутка) в месте сварки

В таблице 2 в соответствии с номинальным калибром цепи приведены максимальный диаметр материала (прутка) в месте сварки, который рассчитывается в соответствии с приложением А. Максимальный диаметр материала (прутка) в месте сварки в любом направлении не должен превышать номинальный диаметр материала (прутка) более чем на 8%. Ни один фактический размер поперечного сечения звена в месте сварки не должен быть меньше, чем фактический размер поперечного сечения звена цепи вблизи места сварки.

5.2.6 Длина зоны сварки

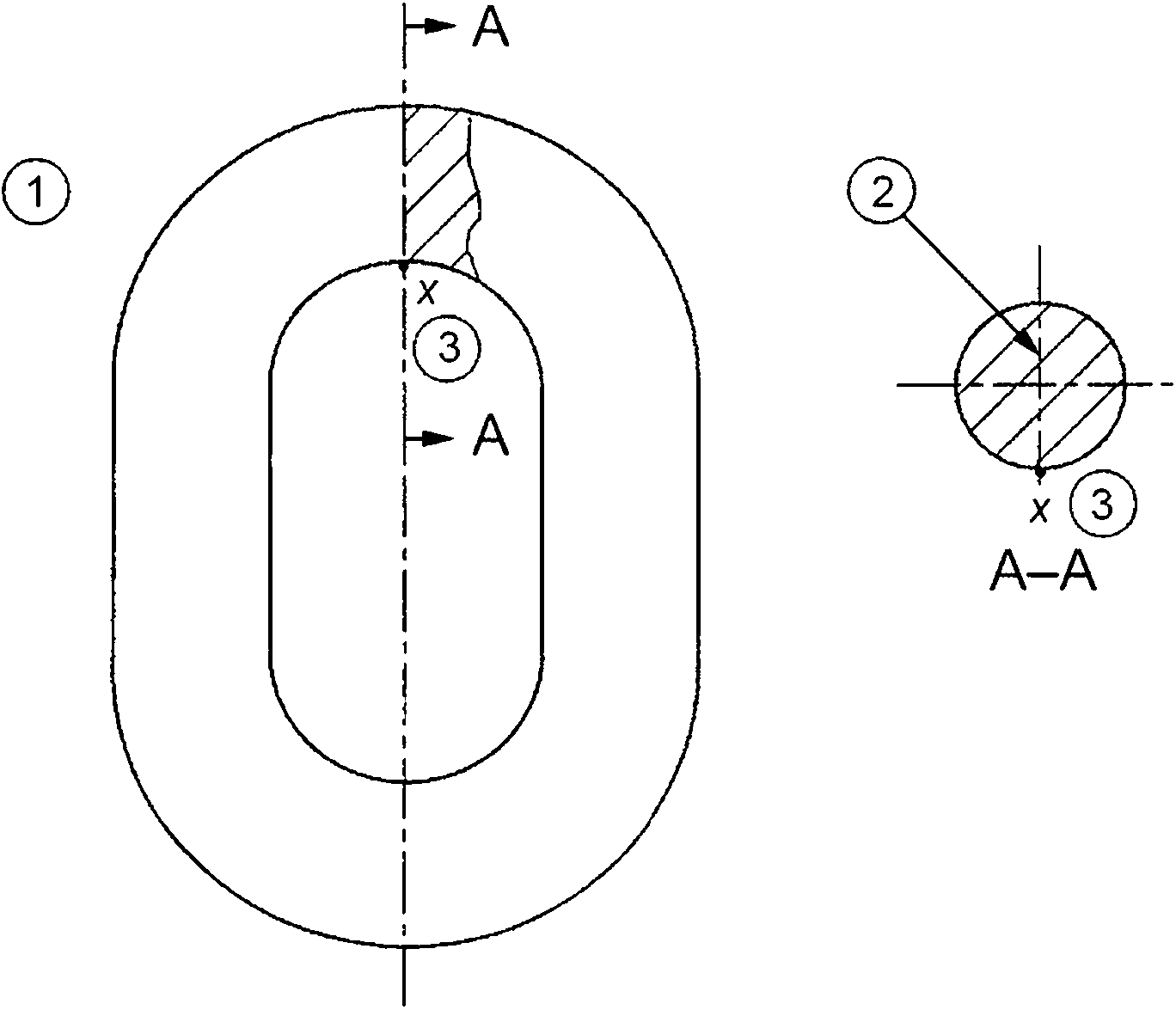

|

1 - поперечная ось звена;

Рисунок 1 - Размеры звена и грузоподъемной цепи

5.3 Материалы и термическая обработка

5.3.1 Качество материала

5.3.1.1 Общие положения

Изготовитель должен подобрать марку стали для изготовления цепи соответствующей термообработки с заданными механическими характеристиками в соответствии с требованиями 5.3.1.2, 5.3.1.3, 5.3.1.4 этой части стандарта.

5.3.1.2 Марка стали

Используемая сталь должна быть выплавлена в электропечи или в кислородном конвертере.

5.3.1.3 Раскисление

Сталь должна быть полностью раскислена при выплавке, как определено в EN 10025, стойкой к охрупчиванию (старению) и иметь размер аустенитного зерна не более 5 по методу определения величины зерна в соответствии с ISO 643.

5.3.1.4 Химический состав

Сталь должна содержать в достаточном количестве легирующие элементы, чтобы готовые грузоподъемные цепи после термической обработки в соответствии с 5.3.2 могли не только соответствовать механическим характеристикам, установленным настоящим стандартом, но и иметь достаточную низкотемпературную вязкость, чтобы выдерживать ударные нагрузки. Грузоподъемные цепи не должны использоваться при температурах ниже значений, указанных в таблице 9.

Сталь должна содержать никель и, как минимум, один из легирующих элементов в %-ном отношении, не ниже минимальных значений, определенных в таблице 3.

Таблица 3 - Химический состав: легирующие элементы

Элемент | Минимальное массовое содержание при проведении анализа плавки, в % | ||

Тип Т | Тип DAT | Тип DT | |

Никель | 0,40 | 0,7 | 0,9 |

Хром | 0,40 | 0,40 | 0,40 |

Молибден | 0,15 | 0,15 | 0,15 |

Чем выше значение поверхностной прочности и/или больше значение глубины закалки, тем выше должно быть содержание никеля, чтобы обеспечить стойкость стали к старению. | |||

Для того чтобы обеспечить стойкость грузоподъемных цепей к старению (охрупчиванию) во время эксплуатации, сталь должна содержать не менее 0,025% алюминия.

Содержание серы и фосфора не должно превышать указанных в таблице 4.

Таблица 4 - Содержание серы и фосфора

Элемент | Максимальное содержание по массе, %, определенная | |

при анализе плавки | при контрольном анализе | |

Сера | 0,020 | 0,025 |

Фосфор | 0,020 | 0,025 |

Суммарное содержание серы и фосфора | 0,035 | 0,045 |

5.3.2 Термическая обработка

Грузоподъемные цепи всех типов должны подвергаться закаливанию до температуры, превышающей точку АСЗ, с последующим отпуском, прежде чем они будут подвергнуты воздействию технологической испытательной нагрузки.

5.4 Допустимая рабочая нагрузка (WLL)

Допустимая рабочая нагрузка (грузоподъемность) для соответствующего калибра приведена в таблице 5.

Примечание - Допустимые значения рабочей нагрузки, приведенные в таблице 5, рассчитаны в соответствии с приложением А.

Для номинальных калибров, не включенных в таблицу 5, величины допустимой рабочей нагрузки должны быть рассчитаны в соответствии с приложением А.

В каждом конкретном случае при выборе калибра цепи следует учитывать дополнительные нагрузки на цепи, вызванные действием привода грузоподъемного устройства. Расчет нагрузок на цепи грузоподъемного устройства с механическим приводом следует производить в соответствии с приложением В.

Таблица 5 - Допустимая рабочая нагрузка (WLL)

Номинальный калибр , мм

| Цепь типа Т

t | Цепь типа DAT

t | Цепь типа DT

t |

4

| 0,5

| 0,4

| 0,25

|

5

| 0,8

| 0,63

| 0,4

|

6

| 1,1

| 0,9

| 0,56

|

7

| 1,5

| 1,2

| 0,75

|

8

| 2

| 1,6

| 1

|

9

| 2,5

| 2

| 1,25

|

10

| 3,2

| 2,5

| 1,6

|

11

| 3,8

| 3

| 1,9

|

12

| 4,5

| 3,6

| 2,2

|

13

| 5,3

| 4,2

| 2,6

|

14

| 6

| 5

| 3

|

16

| 8

| 6,3

| 4

|

18

| 10

| 8

| 5

|

20

| 12,5

| 10

| 6,3

|

22

| 15

| 12,5

| 7,5

|

Средние напряжения, Н/мм

| 200

| 160

| 100

|

Только для грузоподъемного устройства с ручным приводом. Для грузоподъемного устройства с механическим приводом см. приложение В, таблица В.1. | |||

5.5 Механические свойства

5.5.1 Технологическая испытательная нагрузка (MPF)

Все грузоподъемные цепи должны быть подвергнуты воздействию технологической испытательной нагрузки, которая рассчитывается в соответствии с приложением А.

Значения технологической испытательной нагрузки в зависимости от калибра приведены в таблице 6.

Примечание - Формулы для расчётов и правила округления приведены в приложении А.

Таблица 6 - Технологическая испытательная нагрузка (MPF) и разрушающая нагрузка (BF)

Номинальный калибр , мм | Технологическая испытательная нагрузка (MPF), кН, min | Разрушающая нагрузка (BF), кН, min |

4

| 12,6

| 20,1

|

5

| 19,6

| 31,4

|

6

| 28,3

| 45,2

|

7

| 38,5

| 61,6

|

8

| 50,3

| 80,4

|

9

| 63,6

| 102

|

10

| 78,5

| 126

|

11

| 95

| 152

|

12

| 113

| 181

|

13

| 133

| 212

|

14

| 154

| 246

|

16

| 201

| 322

|

18

| 254

| 407

|

20

| 314

| 503

|

22

| 380

| 608

|

5.5.2 Разрушающая нагрузка (BF) и общее удлинение при разрыве (А)

Контрольные образцы грузоподъемных цепей в готовом виде должны быть подвергнуты воздействию разрушающей нагрузки, величина которой, по меньшей мере, должна достигать значений, рассчитанных в соответствии с приложением А, и после завершения испытаний на разрыв минимальная величина общего удлинения при разрыве должна соответствовать значениям, приведенным в таблице 7.

5.5.3 Прогиб

Отдельные образцы звеньев типа Т должны выдерживать минимальный прогиб в соответствии с таблицей 7 и не иметь после этого видимых дефектов.

5.5.4 Твердость поверхности

Значение твердости поверхностного слоя грузоподъемных цепей любого типа, измеренной в каждой из трех точек, как показано на рисунке 3, должно быть не меньше значений, приведенных в таблице 7.

Таблица 7 - Общее удлинение при разрыве, прогиб и твердость поверхности

Типы грузоподъемных цепей | ||||

Т | DAT | DT | ||

Общее удлинение при разрыве А , % | min | 10 | 10 | 5 |

Прогиб , мм | min | 0,8 | - | - |

Твердость поверхности | min | |||

мм, HV 5 | 360 | 500 | 550 | |

от 7 до 11 мм, HV 10 | 360 | 500 | 550 | |

мм, HV 10 | 360 | 450 | 500 | |

Определяется в соответствии с 6.4.4 EN 818-1:1996, за исключением того, что вместо (номинальной внутренней длины испытываемого образца) используется - его первоначальная внутренняя длина. См. 5.5.3. Точки для измерений см. 6.2.5. | ||||

5.5.5 Глубина закалки

Для калиброванных грузоподъемных цепей типов DAT и DT глубина закалки, измеренная в соответствии с нормами приёмочных испытаний в соответствии с 6.2.6, должна быть в пределах значений, приведенных в таблице 8.

Таблица 8 - Глубина закалки

Номинальный калибр , мм | Тип грузоподъемной цепи | |

DAT | DT | |

<8 | (0,04 ±0,01) | (0,05 ±0,01) |

8 | (0,03 ±0,01) | (0,04 ±0,01) |

5.5.6 Износостойкость

6 Проверка соблюдения требований безопасности

6.1 Квалификация персонала

Все испытания и проверки должны выполняться экспертом.

6.2 Приемочные испытания

6.2.1 Общие положения

Перед серийным изготовлением каждого калибра и типа цепи должны проводиться приемочные испытания, результаты которых должны быть удовлетворительными.

В случае изменения размеров, химического состава стали, технологии карбонизации или режима термообработки, выходящие за пределы принятых производственных предельных отклонений, необходимо все приемочные испытания повторить.

6.2.2 Размеры

Каждое отдельное звено одиннадцатизвенного отрезка цепи, размеры которого должны соответствовать требованиям 5.2., подвергается измерениям. Длина одиннадцатизвенного отрезка цепи также должна соответствовать требованиям 5.2.

6.2.3 Технологическая испытательная нагрузка, разрушающая нагрузка и общее удлинение при разрыве

Статистическим испытаниям на разрыв должны быть подвергнуты три образца цепи в соответствии с требованиями EN 818-1. После окончания статических испытаний на разрыв общее удлинение должно соответствовать требованиям, определенным в 5.5.1 и 5.5.2.

6.2.4 Испытания на прогиб

Три отдельно взятых звена цепи должны быть подвергнуты испытанию на прогиб в соответствии с EN 818-1.

| |

Рисунок 2 - Прогиб | Рисунок 3 - Испытание поверхности звена на твердость; точки измерения |

6.2.5 Испытание поверхности звена на твердость

Три отдельно взятых звена цепи должны быть подвергнуты испытанию поверхности на твердость в соответствии с ISO 6507-1. Измерения должны проводиться в трех точках, как показано на рисунке 3. При этом должен быть применен специальный шаблон, исключающий влияние кривизны звена цепи на результат измерений. Каждый результат измерения должен соответствовать требованиям 5.5.4.

6.2.6 Определение глубины закалки - типы DAT и DT

Для определения твердости сердцевины и глубины закалки испытанию должны быть подвергнуты три отдельных звена цепи.

Каждый из трех образцов звеньев должен быть разрезан в области закругления звена, как показано на рисунке 4, чтобы испытания поверхности на твердость проводились по центральной оси звена, проходящей через точку х.

Каждый образец следует вмонтировать в твердый пластик и для получения металлографического шлифа с высотой микронеровностей не превышающей 6 мкм.

Испытание на твердость по Виккерсу должен проводить эксперт в соответствии с ISO 6507-1 при испытательной нагрузке в 5 Н. Вдавливание нужно начинать с точки х (рисунок 4) и продолжать в направлении к центру сечения. Расстояния между контрольными точками вдавливания в поверхность образца в продольном и поперечном направлениях следует выбирать тщательно, чтобы правильно выявить участок с минимальной твердостью. Измерения следует проводить до выявления участка с минимальным уровнем твердости.

Линия отпечатков должна быть в направлении места, где твердость по Виккерсу на 20 единиц выше, чем минимальная твердость, то есть твердость сердцевины. Положение точек этого участка характеризует глубину закалки.

Каждое значение глубины закалки должно соответствовать требованиям 5.5.5.

|

1 Место поперечного разреза звена

2 Линия (диаметр), вдоль которой производятся измерения

3 х - точка начала измерения.

Рисунок 4 - Испытание на твердость для определения глубины закалки с учетом конструкции звена

6.2.7 Испытание на износостойкость - типы DAT и DT

Испытанию на износостойкость подвергают три контрольных образца из пяти звеньев.

Частота возмущающих колебаний должна быть в пределах от 5 Гц до 10 Гц, а испытательный стенд должен соответствовать ISO 4965 и классу 3 EN ISO 7500-1.

Требуемый уровень напряжений при каждом цикле испытаний должен составлять:

максимальные напряжения ( ) | 200 Н/мм |

средние напряжения | 120 Н/мм |

минимальные напряжения ( ) | 40 Н/мм |

Каждый образец должен соответствовать требованиям 5.5.6. Образцы, разрушенные в зоне захватного устройства испытательного стенда, должны быть отбракованы, а испытание следует повторить.

6.3 Критерии приемки при приемочных испытаниях

Для каждого калибра и типа цепей во время каждого испытания, должны быть выполнены требования 6.2.2, 6.2.5 и 6.2.6.

Если в процессе испытаний один образец не соответствует требованиям 6.2.3, 6.2.4. и 6.2.7, повторным испытаниям должны быть подвергнуты два других образца звеньев той же цепи. Если оба из этих, заново испытуемых образцов, соответствуют этим требованиям, результаты приемочных испытаний считают удовлетворительными.

Если при приемочных испытаниях для каждого калибра и типа цепи будут получены удовлетворительные результаты, может быть начато серийное производство цепей.

6.4 Приемо-сдаточные испытания

6.4.1 Общие положения

Длина цепи партии, из которой выбирают образцы для испытаний, должна быть 200 м. Часть цепи, превышающую эту длину, следует рассматривать как отдельную партию.

В случае если цепи типов DAT и DT, которые загружают в печь для нагревания в процессе закалки и имеют длину менее чем 200 м, ее также считают партией. Образцы отбирают в соответствии с EN 818-1.

6.4.2 Размеры

Количество образцов для контроля размеров цепей определяют в зависимости от калибра цепи, как указано в EN 818-1, и каждый образец должен состоять из 11 звеньев.

Каждое звено каждого образца (отрезка) цепи необходимо измерять, при этом размеры цепи должны соответствовать требованиям 5.2 настоящего стандарта.

Длина одиннадцатизвенного отрезка цепи также должна быть измерена и соответствовать требованиям 5.2.

6.4.3 Технологическая испытательная нагрузка

Стенд для испытаний и методика проведения испытаний на разрыв должны соответствовать требованиям EN 818-1. Испытанию на воздействие технологической испытательной нагрузкой должна быть подвергнута вся цепь в соответствии с 5.5.1.

6.4.4 Разрушающая нагрузка и общее удлинение при разрыве

Стенд для испытаний и методика проведения испытаний на разрыв должны соответствовать EN 818-1.

После завершения статического испытания на разрыв должны быть выполнены требования 5.5.2.

6.4.5 Испытание на прогиб

Оборудование для испытаний и методика проведения испытаний должны соответствовать EN 818-1.

Примечание - В случае необходимости для проведения экспертизы после испытания на прогиб допускается снятие покрытия с поверхности образца.

6.4.6 Испытание на твердость поверхности звена

Количество образцов для испытаний на твердость поверхности звена определяют в зависимости от калибра цепи, как указано в EN 818-1, и каждый образец должен состоять из трех звеньев.

Каждый образец звена должен быть подвергнут испытанию на твердость поверхности в соответствии с ISO 6507-1 в трех точках измерения, как показано на рисунке 3.

При этом следует использовать специальный шаблон, чтобы, несмотря на кривизну звена цепи, получить достоверные результаты измерений. Каждый результат измерений должен соответствовать требованиям 5.5.4.

6.5 Критерии приемки при приемо-сдаточных испытаниях

После испытаний каждый образец должен соответствовать требованиям 6.4.2 и 6.4.6. Все цепи должны быть испытаны и соответствовать требованиям 6.4.3, повторное испытание недопустимо.

Если один образец не соответствует требованиям 6.4.4. и 6.4.5, должны быть испытаны два других образца из той же цепи. Если оба образца выдерживают повторное испытание, то результаты приемо-сдаточных испытаний считают удовлетворительными.

7 Маркировка

Маркировка должна соответствовать EN 818-1.

Маркировка класса для грузоподъемных цепей должна быть: Т, DAT и DT в зависимости от типа.

8 Сертификат об испытаниях

Сертификат об испытаниях должен соответствовать EN 818-1.

9 Руководство по эксплуатации и установке цепей на грузоподъемном устройстве

9.1 Общие положения

Изготовитель должен предоставить руководство по эксплуатации, которое должно содержать сведения в соответствии с 9.2-9.6.

Примечание - Дальнейшие указания см. в ISO 7592 (см. библиографию).

9.2 Ограничения при выборе варианта окончательной обработки грузоподъемных цепей

Любая окончательная обработка грузоподъемных цепей должна быть ограничена такими вариантами:

a) термическая обработка;

b) гальванизирование;

c) металлическое покрытие;

d) лакокрасочное покрытие.

Примечание - Дальнейшие указания - см. библиографию.

9.3 Ограничения при использовании грузоподъемных цепей

Грузоподъемные цепи не используют при:

a) неблагоприятных условиях окружающей среды;

b) опасных условиях эксплуатации.

Грузоподъемные цепи не должны подвергаться влиянию температуры ниже значений, приведенных в таблице 9 для каждого типа цепей и, в связи с этим не требуется уменьшение допустимой рабочей нагрузки. Если все-таки цепи используются при температуре ниже значений, приведенных в таблице 9, то в этом случае изготовитель должен предоставить необходимые рекомендации.

Таблица 9 - Нижние пределы температур для грузоподъемных цепей

Типы грузоподъемных цепей | Нижний температурный предел °С |

Т | -40 |

DAT | -20 |

DT | -10 |

Грузоподъемные цепи типов Т, DAT и DT могут быть использованы при температурах до +200°С.

Если грузоподъемная цепь эксплуатировалась при температуре выше +200°С, она должна быть выведена из эксплуатации.

Грузоподъемные цепи не должны погружаться в кислотные растворы и подвергаться воздействию кислотных паров, в случаях такой необходимости нужны рекомендации изготовителя. Также грузоподъемные цепи не должны подвергаться гальванизации или нанесению покрытия другим способом без согласия изготовителя.

9.4 Действия перед первым использованием грузоподъемных цепей

Перед первым использованием грузоподъемных цепей необходимо ознакомиться с сопроводительным документом (паспорт на изделие), в котором должна быть изложена информация о:

a) наличии сертификата об испытаниях;

b) наличии инструкции по эксплуатации грузоподъемных цепей, условиями их применения и рекомендациями о подготовке персонала.

9.5 Инструкция по эксплуатации грузоподъемных цепей

Инструкция по эксплуатации грузоподъемных цепей должна содержать рекомендации:

a) о выборе размера и типа цепи (см. приложение В и приложение Е);

b) правильном соединении цепи с механизмом подъема.

Грузоподъемные цепи должны двигаться плавно и без скручивания входить в зацепление и выходить из зацепления с приводной звездочкой.

Примечание 1 - Для того чтобы обеспечить плавный ход цепи на приводной звездочке без ощутимых толчков, параметры приводных и холостых звездочек должны быть согласованы с параметрами цепи.

Примечание 2 - Для предотвращения защемления сбегающего звена грузоподъемной цепи контактирующие с цепью части механизма подъема должны быть сконструированы так, чтобы зазор между звеньями по ширине составлял не менее 5% от внутренней ширины звена;

c) об очистке и смазке.

Для того чтобы максимально продлить срок службы грузоподъемных цепей, их надо смазывать, в частности, в местах контактов между звеньями.

Примечание 3 - Грузоподъемные цепи должны эксплуатироваться в чистоте, в частности, поверхности, сопрягаемые с зазором, не должны быть повреждены из-за наличия грязи и песка;

d) использовании цепей строго по назначению.

Не допускается использование грузоподъемных цепей в качестве стропов и негрузоподъемных тяговых элементов.

9.6 Проверка

Методика для оператора по осмотру грузоподъемных цепей во время перерывов в работе должна содержать информацию об порядке отбраковки цепей в соответствии с установленными критериями и о порядке ведения протокола.

Примечание - Дополнительные общие указания содержатся в ISO 7592.

Приложение А

(обязательное)

Расчет размеров цепи, допустимой рабочей нагрузки и механических характеристик

А.1 Размеры и допуски

А.1.1 Допуски на диаметр материала (прутка):

±4% от номинального калибра - для значений цепи номинального калибра менее 18 мм;

±5% от номинального калибра - для значений цепи номинального калибра более 18 мм.

Округление значений до 0,1 мм.

А.1.2 Основные размеры для расчетов цепей:

Максимальный диаметр прутка в месте сварки | 1,08 ; | |

Номинальный шаг | ; | |

Минимальная внутренняя ширина звена в месте сварки | 1,2 ; | |

Максимальная внешняя ширина звена в месте сварки | 3,4 . |

Примечание - Допуск, как правило, распределяется между верхним и нижним предельными отклонениями в частях от +2/3 до -1/3. Это относится как к шагу одного звена, так и к шагу звена отрезка цепи стандартной длины.

Размеры цепей, приведенные в таблице 2 - это рассчитанные значения размеров, округленные до 0,1 мм для значений менее 100 мм и округленные до 1 мм для значений более 100 мм.

Размеры и допуски для калибров, не приведенных в таблице 2, следует рассчитывать в соответствии с вышеуказанными формулами.

А.2 Допустимая рабочая нагрузка и механические характеристики

А.2.1 Общие положения

При расчетах допустимой рабочей нагрузки и механических характеристик в формулах, приведенных в А.2.2-А.2.4, используют средние значения напряжений:

А.2.2 Расчетные значения допустимой рабочей нагрузки (WLL)

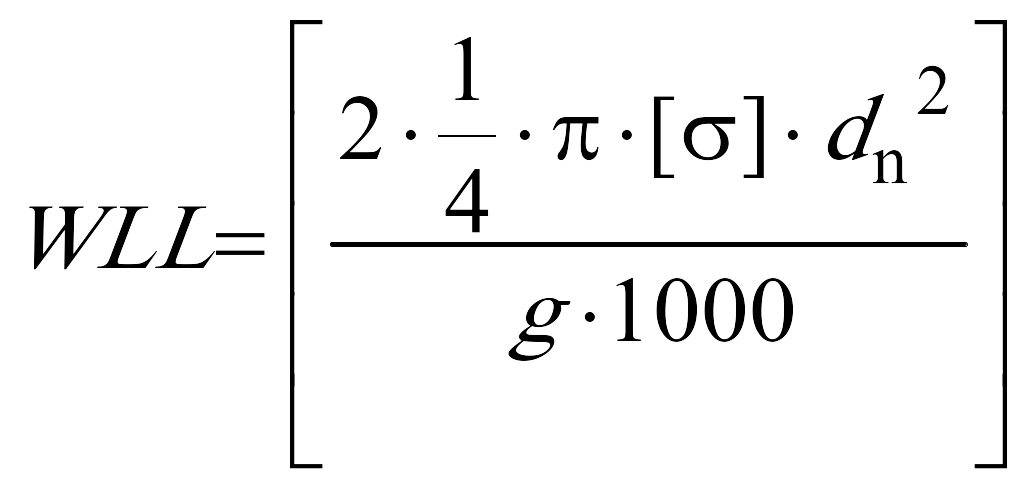

Значения допустимой рабочей нагрузки (WLL) вычисляют по формуле:

где WLL - допустимая рабочая нагрузка, т;

Приведенные в таблице 5 значения допустимой рабочей нагрузки взяты из стандартного ряда чисел R40 и представляют собой ближайшие меньшие значения ряда R40, относительно точно вычисленной величине WLL.

А.2.3 Расчет технологической испытательной нагрузки (MPF)

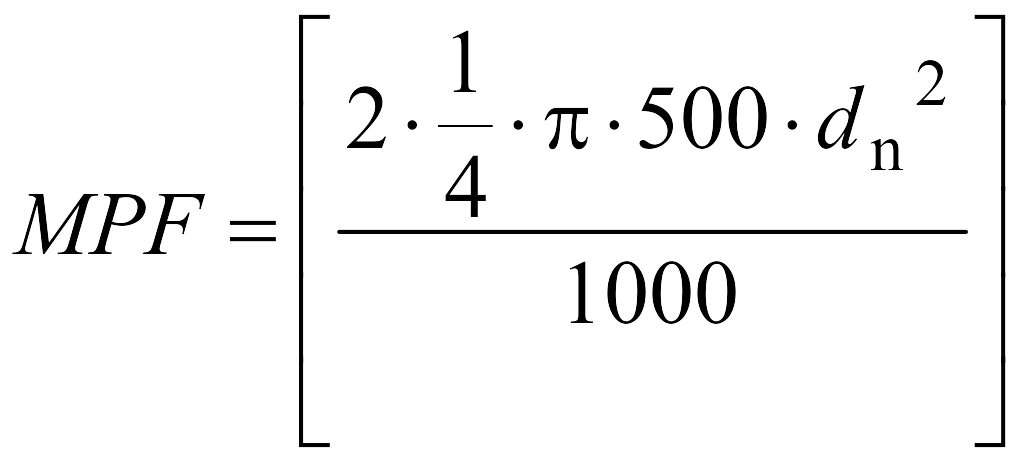

Технологическую испытательную нагрузку (MPF) вычисляют по формуле:

где MPF - технологическая испытательная нагрузка, кН.

Приведенные в таблице 6 значения округлены с точностью до 0,1 кН при значениях до 100 кН. Значения, равные или большие 100 кН, округлены до 1 кН.

Минимальную разрушающую нагрузку вычисляют по формуле:

Приведенные в таблице 6 значения округлены с точностью до 0,1 кН при значениях до 100 кН. Значения, равные или большие 100 кН, округлены до 1 кН.

Приложение В

(обязательное)

Критерии выбора калиброванных цепей для грузоподъемных устройств с механическим приводом. Типы Т, DAT и DT

В.1 Общие положения

Выбор номинального калибра грузоподъемной цепи зависит от геометрических и динамических параметров системы привода, допустимой рабочей нагрузки, типа цепи и нескольких коэффициентов, одни из которых рассчитываются, а другие определяются экспериментально и устанавливаются для каждой операции подъема.

Приведенные ниже механические характеристики определяются в зависимости от взаимодействия грузоподъемной цепи и цепного привода механизма подъема и в зависимости от нагрузки и типа грузоподъемной цепи.

Минимальный номинальный калибр грузоподъемной цепи зависит от факторов, приведенных в В.4.

В.2 Основные значения для расчета механических характеристик цепей и допустимой рабочей нагрузки с учетом грузоподъемного устройства в соответствии с ISO

В таблице В.1 приведены данные для расчета механических характеристик: допустимой рабочей нагрузки с учетом классификации грузоподъемного устройства в соответствии с ISO и типа цепей в соответствии с этим стандартом.

В.3 Условия эксплуатации грузоподъемных устройств с механическим приводом

Цепные грузоподъемные устройства следует классифицировать по группам в зависимости от существующих условий эксплуатации с учетом диапазона нагрузок и длительности выполнения операций в соответствии с ISO 4301-1.

В.4 Определение номинального калибра цепи

В.4.1 Факторы, определяющие минимальный диаметр цепи

Выбор калибра цепи зависит от следующих факторов:

- условий эксплуатаций;

- типа цепи;

- количества впадин (или зубьев) приводной звездочки;

- скорости движения цепи;

- коэффициента, учитывающего динамическое воздействие;

- коэффициента, учитывающего диапазон циклических напряжений в зависимости от типа цепи;

- пространственного положения впадин приводной звездочки.

Таблица В.1 - Механические характеристики грузоподъемных цепей в зависимости от группы грузоподъемного устройства в соответствии с классификацией ISO

Группа грузоподъемного устройства в соответствии с классификацией (ISO 4301-1) | |||||||||||||||

Напряжения | Тип цепи | Т и DAT | DT | Т и DAT | DT | Т и DAT | DT | Т и DAT | DT | Т и DAT | DT | Т и DAT | DT | Т и DAT | DT |

Средние напряжения ( ) для вычисления значений минимальной разрушающей нагрузки ( ) | Н/мм | 800 | 800 | 800 | 800 | 800 | 800 | 800 | |||||||

Средние напряжения ( ) для вычисления значения технологической испытательной нагрузки ( MPF ) | Н/мм | 500 | 500 | 500 | 500 | 500 | 500 | 500 | |||||||

Средние напряжения ( ) при предельной динамической нагрузке ( ) | Н/мм | 225 | 200 | 200 | 180 | 160 | 140 | 125 | 112 | ||||||

Средние напряжения ( ) при максимально допустимой нагрузке ( ) | Н/мм | 160 | 100 | 160 | 100 | 140 | 90 | 125 | 80 | 112 | 70 | 100 | 63 | 90 | 56 |

Примечание - Значения напряжений, приведенные в этой таблице, получены как отношение нагрузки на площадь к суммарной площади поперечного сечения обеих сторон от центра звена цепи, т.е. они являются средними значениями напряжений. Напряжения распределены неравномерно: в частности, в области внешней кромки звена напряжения растяжения намного больше. | |||||||||||||||

В.4.2 Определение диаметра прутка грузоподъемной цепи в зависимости от динамических нагрузок

а) Расчет диаметра.

Диаметр прутка грузоподъемной цепи рассчитывают по формуле:

Примечание - Следует иметь в виду, что

Группа механизма подъема (ISO 4301-1) | Тип цепи | |

Т и DAT | DT | |

0,053 | 0,056 | |

0,056 | 0,056 | |

0,060 | 0,060 | |

0,063 | 0,063 | |

0,068 | 0,068 | |

0,072 | 0,072 | |

0,076 | 0,076 | |

Количество впадин (зубьев) Z | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Коэффициент | 1,5 | 2,5 | 3,5 | 5 | 6,5 | 8 | 10 |

Скорость движения цепи V до ... м/мин | 6 | 8 | 10 | 12,5 | 16 | 20 | 25 | 31,5 | 40 | 50 | 63 |

Коэффициент | 1 | 2 | 3 | 4 | 7 | 11 | 17 | 28 | 44 | 70 | 110 |

, в мм | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 16 | 18 | 20 | 22 |

Коэффициент | 5,6 | 4,5 | 3,7 | 3,2 | 2,8 | 2,5 | 2,2 | 2 | 1,9 | 1,7 | 1,6 | 1,4 | 1,2 | 1,1 | 1 |

Тип цепи | |

Т, DAT | 1,25 |

DT | 2 |

Количество впадин (зубьев) приводной звездочки Z | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

Коэффициент | 1,4 | 1,25 | 1,15 | 1,11 | 1,08 | 1,06 | 1,05 | 1,04 | 1,03 | 1 |

- наличие груза;

- максимальная скорость подъема/опускания;

- оснастка для закрепления грузоподъемного устройства;

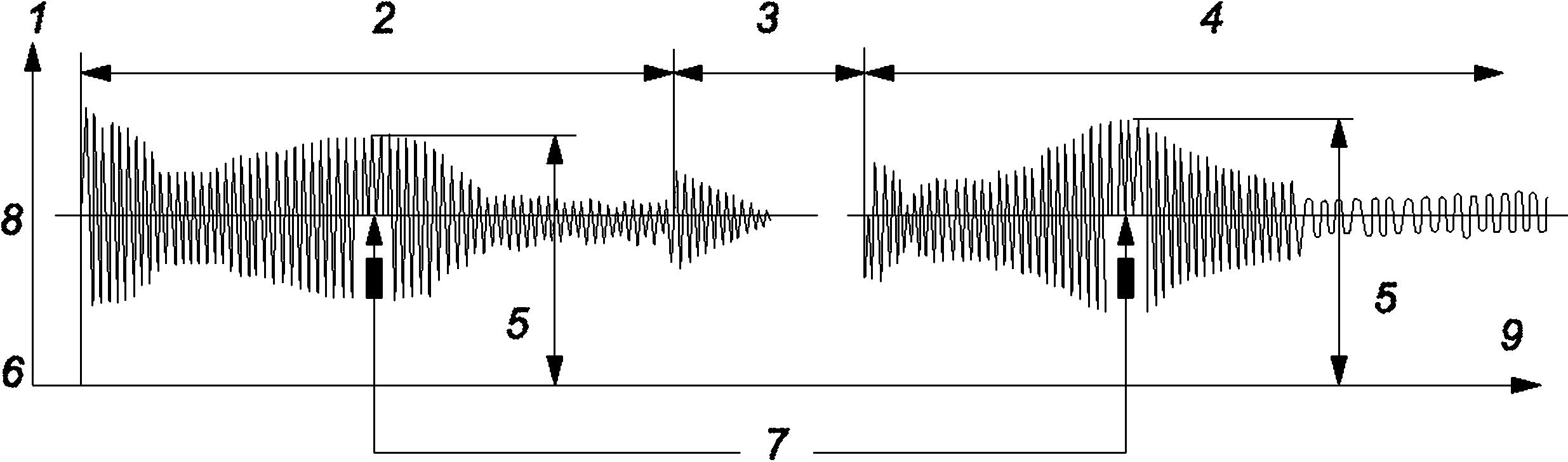

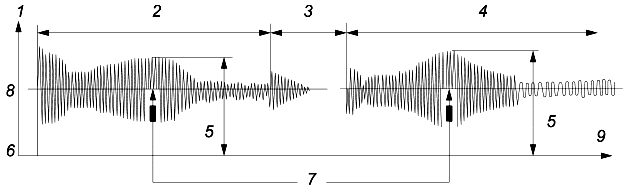

- режим подъема и опускания груза для достижения первого резонанса, см. рисунок В.1.

|

1 - нагрузка (ось ординат);

2 - длительность процесса подъема;

3 - длительность процесса остановки;

4 - длительность процесса опускания;

5 - величина нагрузки при первом резонансе;

6 - нулевая нагрузка/исходное состояние;

7 - зоны первого резонанса;

8 - величина рабочей нагрузки;

9 - время (ось абсцисс)

Рисунок В.1 - Цикл подъема и опускания груза

a) как максимальная динамическая нагрузка цепи, измеренная во время приемочных испытаний или:

а) Расчет диаметра.

Ударная нагрузка может быть выше, чем нагрузка, которая воздействует на цепь в рабочем режиме, как указано в В.4.2.1. В этом случае значение диаметра материала (прутка) должно определяться по формуле:

Скорость движения цепи V до ... м/мин | 6 | 8 | 10 | 12,5 | 16 | 20 | 25 | 31,5 | 40 | 50 | 63 |

Коэффициент | 1,25 | 1,4 | 1,6 | 1,8 | 2 | 2,25 | 2,5 | 2,8 | 3,15 | 3,55 | 4 |

Показатели, приведенные в таблице В.8, являются ориентировочными для случаев поднятия груза при ослабленной цепи без учета проскальзывания сцепления.

- поднятие груза при ослабленной цепи;

- поднятие груза в подвешенном состоянии;

- остановка при подъеме груза;

- опускание груза в подвешенном состоянии;

- остановка при опускании груза.

В.4.3 Определение необходимого номинального калибра цепи

В.5 Проверка безопасности цепи

Таблица В.9 - Рабочие (статические) и динамические коэффициенты

Типы цепи | Группа грузоподъемного устройства (ISO 4301-1) | |||||||||||||

| ||||||||||||||

Рабочие (статические) и динамические коэффициенты запаса прочности

| ||||||||||||||

| ||||||||||||||

Т и DAT

| 5 | 3,6 | 5 | 4 | 5,6 | 4,5 | 6,3 | 5 | 7,1 | 5,6 | 8 | 6,3 | 9 | 7,1 |

DT

| 8 | 4 | 8 | 4 | 9 | 4,5 | 10 | 5 | 11,1 | 5,6 | 12,5 | 6,3 | 14 | 7,1 |

Приложение С

(справочное)

Система обозначений для грузоподъемных цепей - класс Т

Общая структура:

Приложение D

(справочное)

Ориентировочная масса грузоподъемных цепей класса Т

Таблица D.1

Калибр , мм | Масса, кг/м, |

4 | 0,35 |

5 | 0,54 |

6 | 0,8 |

7 | 1,1 |

8 | 1,4 |

9 | 1,8 |

10 | 2,2 |

11 | 2,7 |

12 | 3,1 |

13 | 3,7 |

14 | 4,3 |

16 | 5,6 |

18 | 7,0 |

20 | 8,7 |

22 | 10,5 |

Приложение Е

(справочное)

Рекомендации использования цепей

Ниже приведены рекомендации по применению различных типов грузоподъемных цепей класса Т.

Тип Т - для грузоподъемных устройств с ручным или механическим приводом при малых скоростях подъема, работающих в нормальных условиях.

Тип DAT - для грузоподъемных устройств большой грузоподъемности с механическим приводом при больших скоростях подъема, где требуется повышенная износостойкость цепей.

Тип DT - для грузоподъемных устройств с механическим приводом, эксплуатируемых в условиях запыленности (загрязнения).

Примечание - Закаленные цепи не предназначены для использования в передвижных грузоподъемных устройствах с ручным приводом.

Приложение ZA

(справочное)

Связь настоящего документа с Директивами Европейской Комиссии

Настоящий документ разработан в рамках полномочий, представленных CEN Европейской Комиссии и Европейской Ассоциации свободной торговли, и соответствует основным требованиям Директив ЕС:

Директиве "Машины" 98/37 ЕС, откорректированной Директивой 98/79/ЕС.

Соблюдение настоящего стандарта обеспечивает соответствие продукции основным требованиям Директивы, которая базируется на правилах EFTA.

Предостережение: К продукции, которая относится к области применения настоящего стандарта, могут быть предъявлены другие требования и другие Директивы ЕС.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

EN 292-1:1991 | - | * |

EN 292-2:1991/А1:1995 | - | * |

EN 818-1:1996 | IDT | ГОСТ EN 818-1-2017 "Цепи стальные из круглых коротких звеньев для подъема грузов. Безопасность. Часть 1. Общие требования к приемке" |

EN 1050:1996 | - | * |

EN ISO 7500-1 | - | * |

EN 10025 | - | * |

ISO 643 | - | * |

ISO 4301-1 | - | * |

ISO 6507-1 | - | * |

ISO 4965 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичный стандарт. | ||

Приложение ДБ

(справочное)

Отдельные расхождения терминологии, принятой в EN 818-7 и в настоящем стандарте

Терминология, принятая в | |

EN 818-7 | в настоящем стандарте |

Fine tolerance chains | Калиброванные цепи |

Manufacturing proof force, MPF | Технологическая испытательная нагрузка |

Meanstress [ ] | Среднее значение напряжения |

Библиография

[1] | FEM de la Manutention (Секция IX: Серийные подъемные устройства - Классы цепей, критерии требований по выбору) de la Manutention (Секция IX: Серийные подъемные устройства - Классы цепей, критерии требований по выбору) |

[2] | ISO 7592:1983 Calibrated round steel link lifting chains - Guidelines to proper use and maintenance (Калиброванные круглозвенные грузоподъемные цепи - Руководство по использованию и эксплуатации) |

[3] | FEM 9.671 Section IX: Serial hoists - Chain grades, criteria for selection requirements (Европейская Федерация по средствам механизации) |

УДК 621.86.065.4.055.2-022.46 (083.74)(476) | МКС 21.220.30; 53.020.30 | IDT |

Ключевые слова: цепи грузоподъемные, высокая точность, класс Т, типы, область применения, безопасность, виды опасности, требования безопасности, приемочные испытания, приемо-сдаточные испытания, маркировка, сертификат об испытаниях, руководство по эксплуатации | ||