ГОСТ Р ИСО 643-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТАЛЬ

Металлографическое определение наблюдаемого размера зерна

Steels. Micrographic determination of the apparent grain size

ОКС 77.040.99

ОКСТУ 0709

Дата введения 2016-08-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Центральным научно-исследовательским институтом черной металлургии им.И.П.Бардина" на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 145 "Методы контроля металлопродукции"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 16 октября 2015 г. N 1568-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 643:2012* "Сталь. Металлографическое определение наблюдаемого размера зерна" (ISO 643:2012 "Steels - Micrographic determination of the apparent grain size").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных стандартов соответствующие национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р ИСО 643-2011

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты" случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 1, 2020 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт устанавливает металлографический метод определения наблюдаемого размера ферритного или аустенитного зерна в сталях. В нем описаны методы выявления границ зерен и оценки среднего размера зерна в образцах с унимодальным распределением размеров зерен. Хотя зерна имеют трехмерную форму, плоскость микрошлифа может пересекать зерно в любой точке от угла зерна до максимального диаметра зерна, создавая таким образом широкий диапазон размеров зерна, наблюдаемых на двухмерной плоскости даже в образце с идеально совпадающими размерами зерен.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ИСО 3785 Сталь. Обозначения осей испытуемого образца (ISO 3785, Steel - Designation of test piece axes)

_______________

Действует ИСО 3785:2006 "Материалы металлические. Обозначение осей испытательных образцов относительно текстуры изделия".

ИСО 14250 Сталь. Металлографическая оценка дуплексного размера зерна и его распределения (ISO 14250, Steel - Metallographic characterization of duplex grain size and distributions)

АСТМ E112 Стандартные методы испытаний для определения среднего размера зерна (ASTM E112, Standard Test Methods for Determining Average Grain Size)

3 Термины и определения

В настоящем стандарте применены следующие термины c соответствующими определениями:

3.1 зерно (grain): Замкнутая полигональная фигура с более или менее криволинейными сторонами, которая может быть выявлена на плоском сечении образца, подготовленном для металлографического исследования.

Зерно подразделяют на два типа:

3.1.1 аустенитное зерно (austenitic grain): Кристалл с гранецентрированной кубической кристаллической структурой, который может содержать или не содержать двойников отжига.

3.1.2 ферритное зерно (ferritic grain): Кристалл с объемноцентрированной кубической кристаллической структурой, который никогда не содержит двойников отжига.

_______________

Размер зерна феррита обычно оценивается для нелегированных сталей с содержанием углерода 0,25% или менее. Если в структуре присутствуют островки перлита, размер которых идентичен размеру зерен феррита, то эти островки также учитывают как ферритные зерна.

3.2 номер зерна (index): Положительное, нулевое или отрицательное значение номера зерна G, которое определяется из среднего числа зерен m, подсчитанных на 1 мм площади микрошлифа.

Примечание - По определению G=1, если m=16, остальные номера зерен определяют по формуле m =8x2.

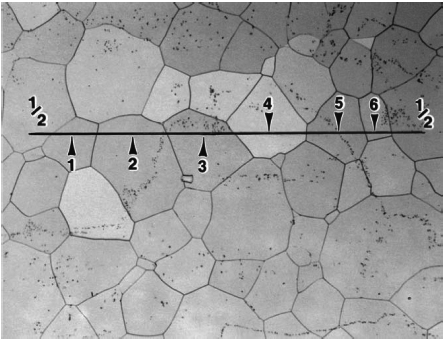

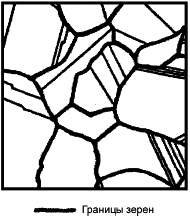

3.3 пересечение зерна N (intercept): Число зерен, пересеченных прямой или криволинейной измерительной линией (см. рисунок 1).

Примечание - Прямые измерительные линии обычно оканчиваются внутри зерна. Такие конечные отрезки прямых линий учитывают как 1/2 пересечения. обозначает среднее значение ряда подсчетов числа зерен, пересеченных измерительной линией, беспорядочно приложенной в различных местах.

делится на истинную длину линии

, измеряемую обычно в миллиметрах, с целью определения числа пересечений зерен на единицу длины измерительной линии

.

3.4 пересечение границы зерна P (intersection): Число точек пересечения границ зерен прямой или криволинейной измерительной линией (см. рисунок 1).

| Подсчет пересечений зерен N для прямой линии на однофазной зеренной структуре, где стрелки указывают 6 пересечений зерен, а цифры 1/2 - два линейных отрезка, оканчивающихся внутри зерен (2x1/2=1N) и N=7. |

| Подсчет пересечений границ P для прямой линии, помещенной на однофазную зеренную структуру, где стрелки указывают 7 пересечений границ и P=7. |

Рисунок 1 - Примеры подсчета пересечений границ P и пересечений зерен N

Примечание - обозначает среднее значение ряда подсчетов границ зерен, пересеченных измерительной линией, беспорядочно приложенной в различных местах.

делится на истинную длину линии

, измеряемую обычно в миллиметрах с целью определения числа зерен на единицу длины линии

.

4 Обозначения

Использованные обозначения приведены в таблице 1.

Таблица 1 - Обозначения

Обозначение | Определение | Значение |

Средняя площадь зерна в квадратных миллиметрах |

| |

Наблюдаемая площадь образца в квадратных миллиметрах | - | |

Средний диаметр зерна в миллиметрах |

| |

D | Диаметр окружности на экране из матового стекла микроскопа или на микрофотографии, ограничивающей изображение эталонной поверхности образца | 79,8 мм (площадь=500 мм |

g | Линейное увеличение (выбранное в качестве эталонного) микроскопического изображения | Обычно 100 |

G | Номер зерна | - |

K | Коэффициент перехода от линейного увеличения g |

|

Средняя длина линейного пересечения, выражаемая обычно в миллиметрах |

| |

Действительная длина измерительной линии, деленная на увеличение, в миллиметрах | - | |

m | Число зерен на квадратном миллиметре поверхности образца для исследованной площади |

|

M | Номер ближайшего эталонного изображения стандартной шкалы, когда g не равно 100 | - |

Полное эквивалентное число зерен, подсчитанных на изображении диаметром D (при увеличении g | - | |

Число зерен, полностью находящихся внутри окружности диаметром D | - | |

Число зерен, пересеченных окружностью диаметром D | - | |

Полное эквивалентное число зерен, подсчитанных на изображении диаметром D (при увеличении 100 |

| |

Среднее число зерен, пересеченных измерительной линией длиной L | - | |

Среднее число пересечений зерен на единицу длины измерительной линии |

| |

Число пересечений зерен на один миллиметр в продольном направлений | - | |

Число пересечений зерен на один миллиметр в поперечном направлений | - | |

Число пересечений зерен на один миллиметр в направлении перпендикулярном к толщине | - | |

Среднее число пересечений границ зерен измерительной линией, беспорядочно приложенной в различных местах | - | |

Среднее число пересечений границ зерен на единицу длины измерительной линии |

| |

| ||

5 Сущность метода

Размер зерна выявляют путем микроскопического исследования полированного образца, подготовленного соответствующим методом в зависимости от типа стали и требуемой информации.

Примечание - Если в заказе или стандарте на продукцию не указывается метод выявления зерна, то выбор такого метода предоставляется на усмотрение изготовителя.

Определяемый средний размер зерна характеризуется:

a) либо номером зерна, полученным:

- обычно путем сравнения с эталонными шкалами для измерения размера зерна;

- или путем подсчета с целью определения среднего числа зерен на единице площади;

b) либо средним значением длины пересечения зерна.

6 Отбор и подготовка образцов

6.1 Место отбора

Если в заказе или стандарте на металлопродукцию не оговаривается количество образцов и места, в которых они должны быть отобраны от металлопродукции, то этот вопрос предоставляется на усмотрение изготовителя, хотя было показано, что точность определения размера зерна возрастает с увеличением количества оцененных образцов. Поэтому рекомендуется оценивать два образца или более. При этом следует иметь в виду, что образцы должны быть представительными для основной части продукции (т.е. исключать участки сильно деформированного материала, находящиеся, например, у концов некоторых видов продукции или в тех местах, где для вырезки образцов были использованы ножницы и т.д.).

Образцы должны быть отполированы в соответствии с обычно применяемыми методами.

Если в стандарте на продукцию или в соглашении с покупателем не оговорено иное, то полированная плоскость образца должна быть продольной, т.е. параллельной главной оси деформации в деформированной продукции. Измерения размера зерна на поперечной плоскости будут приводить к ошибкам, если форма зерен не является равноосной.

6.2 Выявление границ ферритного зерна

Ферритные зерна следует выявлять травлением в 2-3%-ном растворе азотной кислоты в этиловом спирте или другим подходящим реактивом.

6.3 Выявление границ действительного и исходного зерен аустенита

6.3.1 Общая информация

В том случае, если стали имеют однофазную или двухфазную аустенитную структуру (зерна -феррита в аустенитной матрице) при комнатной температуре, зерно следует выявлять путем травления. Для однофазных аустенитных коррозионно-стойких сталей наиболее часто используемыми реактивами для химического травления являются раствор царской водки в глицерине, реактив Каллинга (N 2) и реактив Марбле. Наилучшим вариантом электролитического травления для однофазных и двухфазных коррозионно-стойких сталей является использование 60%-ного водного раствора азотной кислоты при напряжении 1,4 В в течение 60-120 с. Поскольку такое травление выявляет границы зерен, но не выявляет границы двойников, обычно используют 10%-ный водный раствор щавелевой кислоты при напряжении 6 В и времени травления до 60 с, однако этот реактив менее эффективен чем 60%-ный раствор HNO

.

Для других сталей следует использовать тот или иной из перечисленных ниже методов в зависимости от требуемой информации:

- метод травления насыщенным водным раствором пикриновой кислоты (см. 6.3.2);

- метод контролируемого окисления (см. 6.3.3);

- метод науглероживания при 925°С (см. 6.3.4);

- метод сенсибилизации границ зерен (см. 6.3.7);

- другие методы, специально согласованные между изготовителем и потребителем при заказе.

Примечание - Первые три метода используют для выявления границ исходного зерна аустенита, а остальные методы - для аустенитных марганцевых сталей или аустенитных коррозионно-стойких сталей (приложение А).

При проведении сравнительных испытаний для различных методов необходимо использовать одинаковые режимы термической обработки. Результаты испытаний могут значительно отличаться при переходе от одного метода к другому.

6.3.2 Метод травления насыщенным водным раствором пикриновой кислоты

6.3.2.1 Область применения

Этот метод позволяет выявить границы зерен аустенита, образовавшиеся во время термической обработки образца. Его используют для образцов, имеющих мартенситную или бейнитную структуру. Такое травление оказывается эффективным, если содержание фосфора в стали составляет не менее 0,005%.

6.3.2.2 Подготовка образцов

Реактив обычно применяется для термообработанных стальных образцов. Если образец имеет мартенситную или бейнитную структуру, то последующей термической обработки обычно не требуется. В противном случае термическая обработка необходима.

Если режим термической обработки образца не указан в международном стандарте на продукцию и в нормативной документации отсутствуют иные требования, то для конструкционных углеродистых и низколегированных сталей, подвергаемых термической обработке, следует использовать следующие режимы:

- 1,5 ч при температуре (850±10)°С - для сталей с содержанием углерода более 0,35%;

- 1,5 ч при температуре (880±10)°С - для сталей с содержанием углерода менее или равным 0,35%.

После указанных режимов нагрева образец следует охладить в воде или масле.

6.3.2.3 Полирование и травление

Плоская поверхность образца должна быть отполирована для проведения металлографического исследования. Затем она подвергается травлению в течение соответствующего времени в насыщенном водном растворе пикриновой кислоты с добавкой не менее 0,5% алкилсульфоната или другого подходящего поверхностно-активного вещества.

Примечание - Продолжительность травления может изменяться от нескольких минут до более одного часа. Нагрев реактива до 60°С может улучшить его травящее действие и уменьшить продолжительность травления.

Для достижения достаточно контрастного выявления границ зерен в образце иногда необходимо проведение нескольких последовательных операций травления и полирования образца. В случае стали, подвергнутой сквозной закалке, перед вырезкой образца может быть проведен отпуск изделия.

Предупреждение - При нагревании растворов, содержащих пикриновую кислоту, следует не допускать полного испарения раствора, так как пикриновая кислота может стать взрывоопасной.

6.3.2.4 Результат

После выявления границ исходного зерна аустенита образец следует немедленно исследовать под микроскопом.

6.3.3 Метод контролируемого окисления

6.3.3.1 Область применения

Этот метод позволяет выявить сетку границ зерен аустенита, образовавшуюся в результате избирательного окисления границ во время аустенитизации при температуре данной термической обработки.

6.3.3.2 Подготовка образцов

Одна поверхность образца должна быть отполирована. На остальной части его поверхности не должно наблюдаться никаких следов окисления. Образец следует поместить в лабораторную печь, в которой либо поддерживается вакуум на уровне 1 Па, либо циркулирует инертный газ (например, очищенный аргон). Термическая обработка образца должна соответствовать методике аустенитизации, указанной заказчиком или приведенной в стандарте на данную продукцию.

В конце указанного периода нагрева в печь следует подавать воздух в течение 10-15 с. Затем образец следует охладить в воде. После этого образец обычно может быть сразу исследован под микроскопом.

Примечания

1 Окисление образца может быть проведено без использования инертной атмосферы.

2 Оксиды, наблюдаемые на предварительно отполированной поверхности, следует удалить путем легкого полирования с использованием мелкозернистого абразива, обеспечивая при этом сохранение оксидной сетки, которая образовалась по границам зерен; затем полирование следует завершить, используя обычные методы. После этого следует провести травление образца реактивом, содержащим:

- пикриновую кислоту - 1 г;

- соляную кислоту - 5 см;

- этиловый спирт - 100 см.

6.3.3.3 Результат

Избирательное окисление границ выявляет сетку границ аустенитных зерен. Если подготовка образца выполнена правильно, то на границах зерен не должны наблюдаться глобулярные оксиды.

В некоторых случаях для более четкого выявления границ может оказаться необходимым использование методов косого освещения или ДИК (дифференциального интерференционного контраста).

6.3.4 Метод науглероживания при 925°С

6.3.4.1 Область применения

Этот метод предназначен для цементуемых сталей и показывает границы зерен аустенита, образующиеся во время науглероживания этих сталей. Метод обычно непригоден для выявления границ, образующихся во время других видов термической обработки.

Примечание - Может быть также использована методика "имитации науглероживания". Образец подвергается такой же термической обработке, но при отсутствии атмосферы с высоким содержанием углерода. После этого он подвергается термической обработке, которая соответствует термической обработке исследуемой продукции. Для выявления границ зерен используется реактив, указанный в 6.3.2.

6.3.4.2 Науглероживание образцов

На образцах не должно быть никаких следов обезуглероживания или поверхностного окисления. Любая предшествующая обработка: холодная, горячая, механическая и т.д. может оказать влияние на форму полученных зерен. В тех случаях, когда рекомендуется учитывать эти соображения, в технических условиях на продукцию следует указывать обработку, которая должна быть проведена перед определением величины зерна.

После науглероживания образец следует охлаждать с достаточно низкой скоростью, чтобы обеспечить выделение цементита по границам зерен в заэвтектоидной поверхностной зоне науглероженного образца.

Науглероживание следует проводить путем выдержки образца при (925±10)°С в течение 6 ч. Для этого в науглероживающей камере печи обычно поддерживают температуру (925±10)°С в течение 8 ч, включая время подогрева. В большинстве случаев глубина науглероженного слоя составляет приблизительно 1 мм. После науглероживания образец следует охладить с достаточно низкой скоростью, чтобы обеспечить выделение цементита по границам зерен заэвтектоидной зоны науглероженного слоя.

Каждый раз следует использовать свежий карбюризатор.

6.3.4.3 Подготовка образцов

Науглероженный образец обычно следует разрезать перпендикулярно к его науглероженной поверхности. На одной из плоскостей реза должен быть приготовлен шлиф для металлографического исследования, который следует травить, используя реактивы а) или b):

а) щелочной пикрат натрия:

- пикриновая кислота 2 г;

- едкий натр 25 г;

- вода 100 см.

Травление проводят путем погружения образца в реактив, нагретый до 100°С, не менее чем на 1 мин или путем электролитического травления при комнатной температуре и напряжении 6 В в течение 60 с;

b) спиртовым раствор азотной кислоты:

- азотная кислота от 2 до 5 см;

- этиловый спирт до получения 100 см.

Можно использовать и другие реактивы, дающие такие же результаты.

6.3.4.4 Результат

Границы зерен исходного аустенита в заэвтектоидном науглероженном поверхностном слое будут очерчены избыточным цементитом.

6.3.5 Метод сетки доэвтектоидного феррита

Примечание - Рекомендации по использованию этого метода в зависимости от микроструктуры стали приведены в приложении А.

6.3.5.1 Область применения

Метод применяют для углеродистых сталей с содержанием углерода приблизительно от 0,25% до 0,6% и для таких низколегированных сталей, как марганцево-молибденовые, 1%-ная хромистая, 1,5%-ная хромистая с молибденом и 1,5%-ная никелевая с хромом. Границы зерен исходного аустенита выявляют в виде сетки доэвтектоидного феррита.

6.3.5.2 Подготовка образцов

Следует использовать условия аустенитизации, указанные в стандарте на продукцию. В случае углеродистых сталей или других сталей с низкой прокаливаемостью следует охлаждать образцы на воздухе вместе с печью или в условиях частичного изотермического превращения таким образом, чтобы зерна аустенита были очерчены ферритом.

В случае легированных сталей образцы после аустенитизации следует подвергать изотермическому охлаждению в условиях частичного превращения при соответствующей температуре в интервале от 650°С до 720°С, а затем охлаждать в воде.

Примечания

1 Время, необходимое для превращения, изменяется в зависимости от химического состава стали, но обычно достаточное количество феррита выделяется за время от 1 до 5 мин, хотя в некоторых случаях могут потребоваться более длительные промежутки, достигающие 20 мин.

2 В случае легированных сталей для получения равномерного превращения во время изотермической обработки целесообразно использовать образец размерами 12х6х3 мм.

6.3.5.3 Полирование и травление

Следует отрезать, отполировать и протравить образцы для металлографического исследования. Для травления следует использовать соответствующий реактив, например, содержащий соляную кислоту или пикриновую кислоту (6.3.3.2).

6.3.6 Метод закалки на бейнит или градиентной закалки

Примечание - Указания по использованию этого метода, в зависимости от микроструктуры стали, приведены в приложении А.

6.3.6.1 Область применения

Этот метод применяют для сталей, состав которых близок к эвтектоидному, т.е. содержащих 0,7% масс. или более углерода. Границы зерен исходного аустенита выявляются в виде тонкой сетки перлита или бейнита, очерчивающей зерна мартенсита.

6.3.6.2 Подготовка образцов

Образец нагревают до температуры, превышающей точку не более чем на 30°С (т.е. температуры, при которой завершается превращение феррита в аустенит во время нагрева), чтобы обеспечить полную аустенитизацию.

Образец охлаждают с контролируемой скоростью для получения частично упрочненной структуры тонкой прослойки перлита или бейнита, очерчивающей зерна мартенсита.

Такая структура может быть получена одним из следующих способов:

a) путем закалки в воде или масле (как более целесообразно) прутка с такими размерами поперечного сечения, которые обеспечивают полную закалку у поверхности образца, но лишь частичную закалку в его середине;

b) путем градиентной закалки подлине прутка с диаметром или стороной квадрата от 12 до 25 мм в результате погружения в воду только части длины прутка. После указанных операций образец подвергают полированию и травлению.

6.3.7 Сенсибилизация аустенитных коррозионно-стойких и марганцовистых сталей

Границы зерен могут быть выявлены в результате выделения карбидов при нагреве в интервале температур сенсибилизации от 482°С до 704°С. Для выявления карбидов можно использовать любой подходящий реактив.

Примечание - Этот метод не следует использовать для аустенитных сталей с очень низким содержанием углерода.

6.3.8 Другие методы выявления границ зерен исходного аустенита

Для некоторых сталей после простой термической обработки (отжига, нормализации, закалки и отпуска и т.д.) границы зерен аустенита могут проявляться при микроскопическом исследовании в следующем виде: сетка доэвтектоидного феррита, окружающая зерна перлита; сетка очень тонкого перлита, окружающего зерна мартенсита, и т.д. Аустенитные зерна могут быть также выявлены путем термического травления в вакууме (не обязательно сопровождаемого окислением). В таких случаях эти упрощенные методы должны быть указаны в технических условиях на продукцию.

_______________

К таким методам относятся:

- образование выделений по границам зерен во время охлаждения;

- метод градиентной закалки и др.

7 Методы определения размера зерна

7.1 Оценка номером зерна

7.1.1 Формула

Номер зерна определяют в соответствии с 3.2 по формуле

![]() . (1)

. (1)

Эта формула может быть представлена в виде

![]() (2а)

(2а)

или

![]() . (2b)

. (2b)

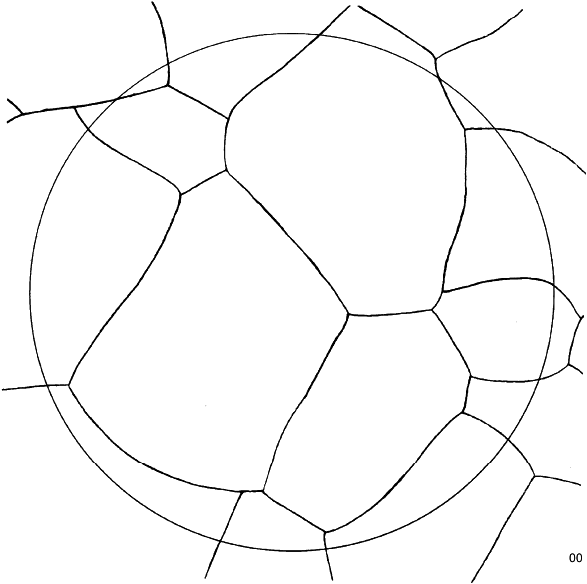

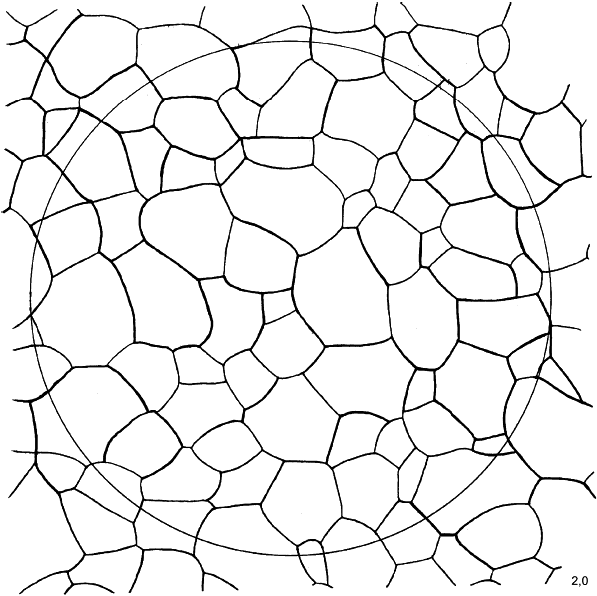

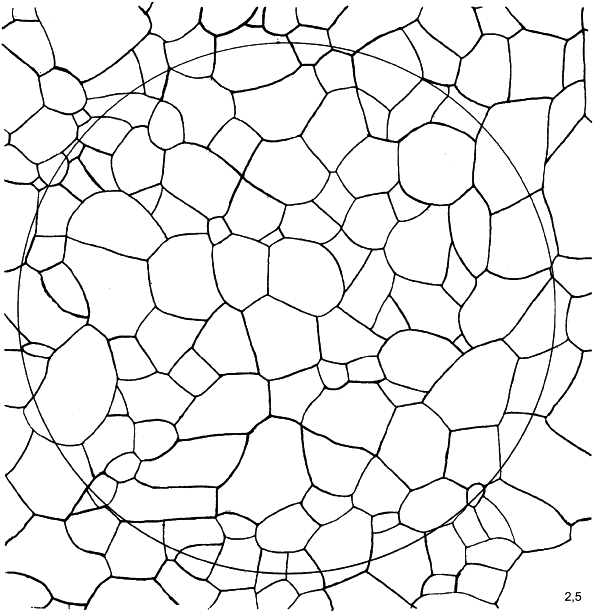

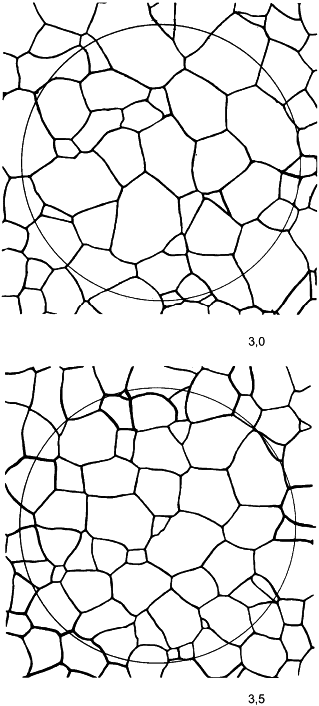

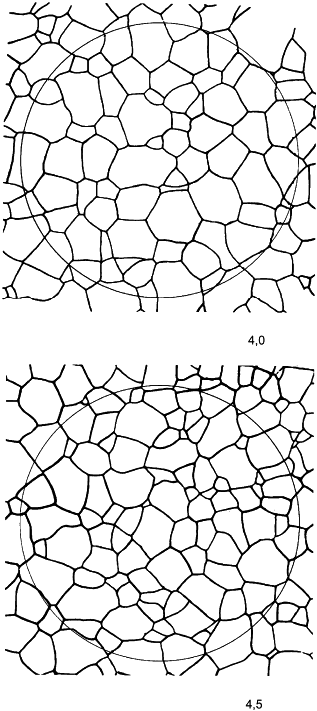

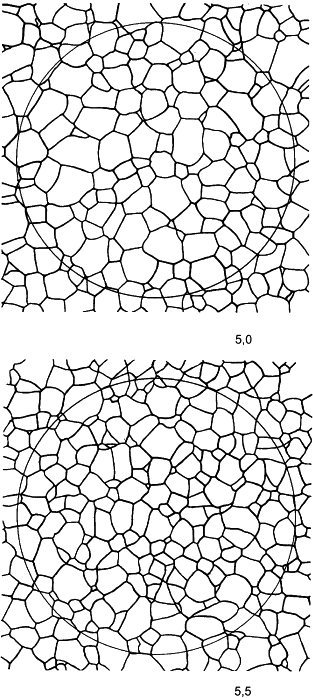

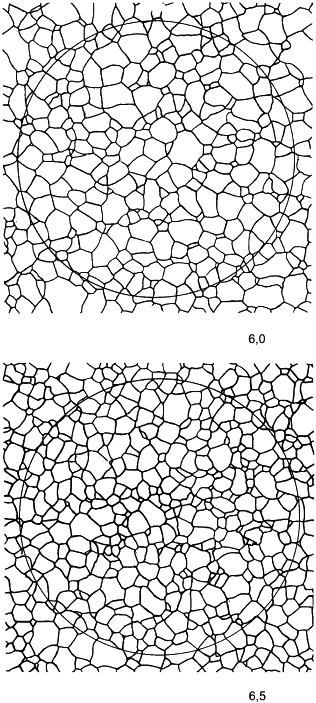

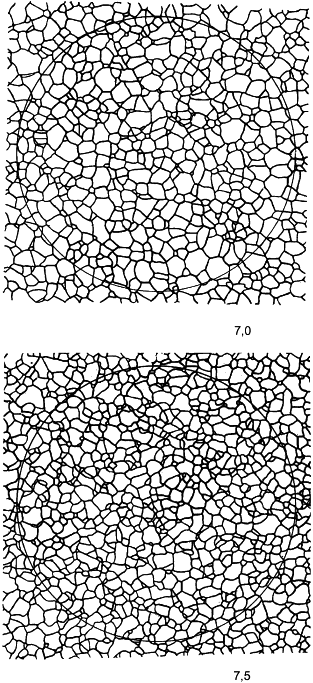

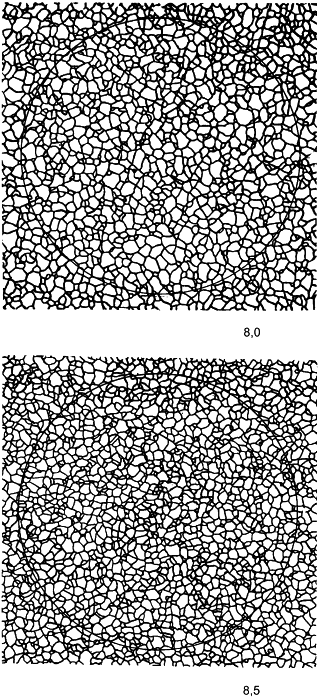

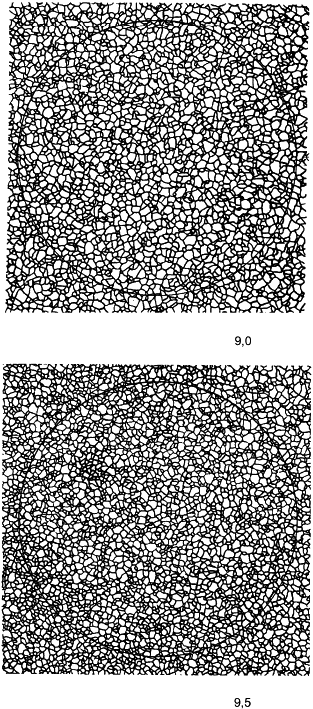

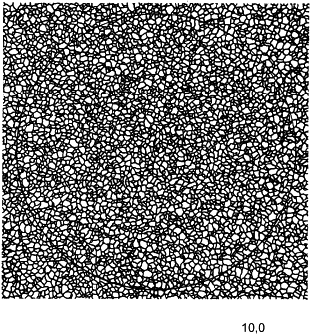

7.1.2 Оценка методом сравнения со стандартными эталонными шкалами

Изображение, полученное на экране (или микрофотографии), сравнивают с рядом стандартных изображений или прозрачных накладок (могут быть также использованы окулярные вставки, предназначенные для измерения размера зерна, если они соответствуют национальным или международным стандартам). Стандартные изображения при увеличении 100

пронумерованы цифрами от 00 до 10 таким образом, что их номер равен номеру зерна G.

_______________

Эти эталонные шкалы приведены в стандарте ACTM Е 112 [(шкалы 1А и 1В) (приложение В) (выбранные шкалы следует использовать в течение всего исследования)].

Примечание - Все стандартные изображения, приведенные в приложении В, даны при увеличении 100. Для номеров зерна от 00 до 2,5 и от 3,0 до 10 использованы окружности различного диаметра. Стандартное изображение для зерна номер 1,0 соответствует такому же стандартному изображению для зерна номер 3,0, увеличенному в 2 раза, что согласуется с формулой (1).

По эталонной шкале может быть определено стандартное изображение для номера зерна, наиболее близкого к размеру зерна на исследованных полях зрения образца. На каждом образце следует оценить не менее трех случайно выбранных полей зрения.

Если увеличение g изображения на экране или фотографии не равно 100, то номер зерна G определяют по номеру М наиболее близкого стандартного изображения, используя следующую функцию отношения увеличений

![]() . (3)

. (3)

В таблице 2 приведена зависимость между номерами зерна для обычно используемых увеличений.

(Поправка. ИУС N 1-2020).

Таблица 2

Увеличение изображения | Номер зерна металла для соответствующего стандартного изображения | |||||||

25 | -3 | -2 | -1 | 0 | 1 | 2 | 3 | 4 |

50 | -1 | 0 | 1 | 2 | 1 | 4 | 5 | 6 |

100 | 1 | 2 | 3 | 4 | 3 | 6 | 7 | 8 |

200 | 3 | 4 | 5 | 6 | 5 | 8 | 9 | 10 |

400 | 5 | 6 | 7 | 8 | 7 | 10 | 11 | 12 |

500 | 5,6 | 6,6 | 7,6 | 8,6 | 7,6 | 10,6 | 11,6 | 12,6 |

800 | 7 | 8 | 9 | 10 | 9 | 12 | 13 | 14 |

7.1.3 Планиметрический метод

Этот метод оценки описан в приложении С.

7.1.4 Оценка точности определения номера зерна

Как при оценке методом сравнения, так и при оценке методом подсчета точность определения номера зерна редко превышает половину единицы. Полученный номер зерна следует округлять до целого числа.

7.2 Оценка методом пересечений

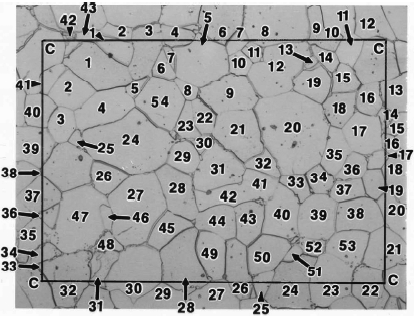

Подсчитывают число зерен N или число границ зерен Р, пересеченных измерительной линией известной длины на проекционном экране микроскопа, окулярной вставке, мониторе телевизионного типа или микрофотографии представительной для основной площади образца при известном увеличении g.

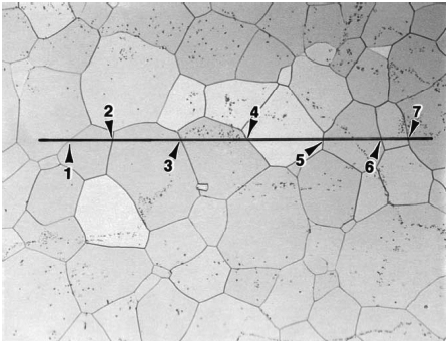

Измерительная линия может быть прямой или окружностью. Измерительная сетка, приведенная на рисунке 2, показывает рекомендуемые типы измерительной линии.

Рисунок 2 - Рекомендуемая измерительная сетка для метода пересечений

Измерительную сетку следует накладывать на исследуемое поле только один раз. Для получения обоснованного подсчета она накладывается произвольно на соответствующее число полей.

Размеры трех окружностей в миллиметрах должны быть следующими:

Диаметр | Длина окружности |

79,58 | 250,0 |

53,05 | 166,7 |

25,53 | 83,3 |

Суммарная длина | 500,0 |

7.2.1 Метод линейных пересечений

7.2.1.1 На рисунке 2 показана сетка линий, которая может быть использована для измерения размера зерна методом пересечений. Общая длина трех концентрических окружностей равна 500 мм. Использование окружностей позволяет усреднить изменения формы равноосных зерен и исключить проблему линий, оканчивающихся внутри зерен. На рисунке 2 показаны также четыре прямые линии: две линии ориентированы диагонально, одна - вертикально и одна - горизонтально. Длина каждой диагональной линии равна 150 мм, а горизонтальная и вертикальная линии имеют длину 100 мм каждая.

Прямые линии также усредняют изменения формы равноосных зерен. С другой стороны, если степень вытяжки зерен представляет интерес, то подсчет зерен можно проводить, используя только вертикальную и горизонтальную линии (отдельно), располагая их таким образом, чтобы на продольно ориентированной полированной плоскости горизонтальная линия была параллельна оси деформации (а вертикальная соответственно перпендикулярна коси деформации) [см. 7.2.3, перечисление с)].

Увеличение следует подбирать таким образом, чтобы в каждом поле зрения было не менее 50 пересечений зерен. Следует оценить не менее пяти случайно выбранных полей при суммарном числе пересечений не менее 250.

При подсчете пересечений зерен и границ зерен в однофазных зеренных структурах с использованием прямых измерительных линий соблюдают следующие правила:

7.2.1.2 Когда подсчитывают число пересечений зерен N:

- если измерительная линия проходит через зерно, N равно 1;

- если измерительная линия оканчивается внутри зерна, N равно 0,5;

- если измерительная линия касается границы зерна, N равно 0,5.

7.2.1.3 Когда подсчитывают число пересечений границ зерен Р:

- если измерительная линия проходит через границу, Р равно 1;

- если измерительная линия касается границы зерна, Р равно 1;

- если измерительная линия проходит через точку стыка трех зерен, Р равно 1,5.

Примечание - Метод "Снайдер-Граффа", описанный в приложении С, представляет собой метод линейных пересечений для инструментальной стали (быстрорежущих сталей).

7.2.2 Метод пересечения отрезками окружности

Рекомендуется использовать окружности, показанные на рисунке 2.

Измерительная линия состоит из трех концентрических окружностей, показанных на рисунке 2, или из одной окружности. Суммарная длина трех окружностей рекомендуемой измерительной сетки, показанной на рисунке 2, составляет 500 мм. Увеличение или диаметр окружности следует выбирать таким образом, чтобы при наложении измерительной сетки на исследуемое поле число пересечений зерен составляло от 40 до 50.

В случае одной окружности используют окружность наибольшего диаметра длиной 250 мм. В этом случае следует использовать увеличение, обеспечивающее подсчет не менее 25 пересечений зерен.

При использовании метода пересечений отрезками окружности получаются немного более высокие значения длины отрезков, пересекающих зерна, и, следовательно, немного более низкое число пересечений границ зерен. Чтобы компенсировать эти неточности пересечения границ, происходящие в местах стыка трех зерен, вместо 1,5 пересечения следует учитывать их как два пересечения, как это принято при использовании метода пересечений линейными отрезками.

7.2.3 Оценка результатов

Подсчитывают число пересечений зерен N или границ зерен Р наряде случайно выбранных полей.

Определяют среднее значение числа пересечений зерен или пересечений границ зерен

.

Если действительная длина измерительной линии, то

![]() и

и ![]() .

.

В случае неравноосных зеренных структур может быть проведен подсчет числа пересечений зерен N или границ зерен Р, используя прямые линии, ориентированные параллельно трем главным направлениям. Эти три направления могут быть найдены на любых двух или трех главных плоскостях образца (продольной, поперечной и перпендикулярной к толщине образца).

Среднее число пересечений зерен на миллиметр или среднее число пересечений границ на миллиметр

определяют как корень кубический из произведения результатов измерений в трех указанных направлениях

![]() и

и ![]() ,

,

где черточки над величинами указывают, что они являются средними значениями ряда измерений, а x, у и z указывают главные направления (продольное, поперечное и параллельное толщине).

a) Зерна, соответствующие различным номерам зерна

В некоторых случаях исследуемый образец может содержать зерна, относящиеся к двум или более номерам зерна. Это может быть обнаружено по присутствию нескольких зерен, значительно отличающихся по размерам от остальных зерен (см. ИСО 14250).

b) Зерна с двойниками

Если не оговорено иное, то эти зерна подсчитывают как одно зерно, т.е. двойниковые границы не учитывают (рисунок 3).

Рисунок 3 - Оценка числа зерен (зерна с двойниками)

c) Неравноосные зерна

Форму зерна можно оценить по величине отношения средней длины его линейного пересечения в направлении деформации к средней длине линейного пересечения перпендикулярного к направлению деформации, используя продольно ориентированный образец. Это отношение называют коэффициентом вытяжки зерен или коэффициентом анизотропии.

d) Современные методы измерения размера зерна

Для определения размера зерна в соответствующих материалах могут быть использованы ультразвуковые методы, автоматический анализ изображений и т.д. при условии, что точность этих методов была предварительно подтверждена результатами тщательных корреляционных испытаний.

8 Протокол испытаний

Протокол испытаний должен содержать:

a) марку исследованной стали;

b) тип определенного зерна;

c) использованный метод, условия испытаний, метод оценки (т.е. ручной метод или автоматический анализ);

d) номер зерна или значение среднего диаметра зерна.

Приложение А

(справочное)

Обзор методов выявления границ зерен феррита, аустенита и исходного аустенита в сталях

Метод | Область применения |

Метод травления насыщенным водным раствором пикриновой кислоты (6.3.2) | Стали со структурой мартенсита, отпущенного мартенсита или бейнита, содержащие |

Метод контролируемого окисления (6.3.3) | Углеродистые и низколегированные стали |

Метод науглероживания при 925°С (6.3.4) | Цементуемые стали |

Метод имитации науглероживания (6.3.4) | |

Метод очерчивания границ зерен доэвтектоидным ферритом (6.3.5) | Крупнозернистые углеродистые стали с содержанием углерода между 0,26% и 0,6%, а также низколегированные стали типа Mn-Mo, 1% Cr, 1% Cr-Mo и 1,5% Cr-Ni |

Метод закалки на бейнит или градиентной закалки (6.3.6) | Крупнозернистые углеродистые стали с приблизительно эвтектоидным содержанием углерода, т.е. 0,7% С-0,8% С |

Метод сенсибилизации границ зерен (6.3.7) | Нестабилизированные аустенитные или двухфазные коррозионно-стойкие стали с содержанием углерода > 0,025% |

Метод закалки и отпуска (6.3.8) | Углеродистые стали |

Непосредственное травление с использованием соответствующего реактива (6.2) | Все однофазные стали |

| |

Приложение B

(обязательное)

Определение размера зерна. Эталонные шкалы

_______________

Эти шкалы воспроизведены из ACTM E 112.

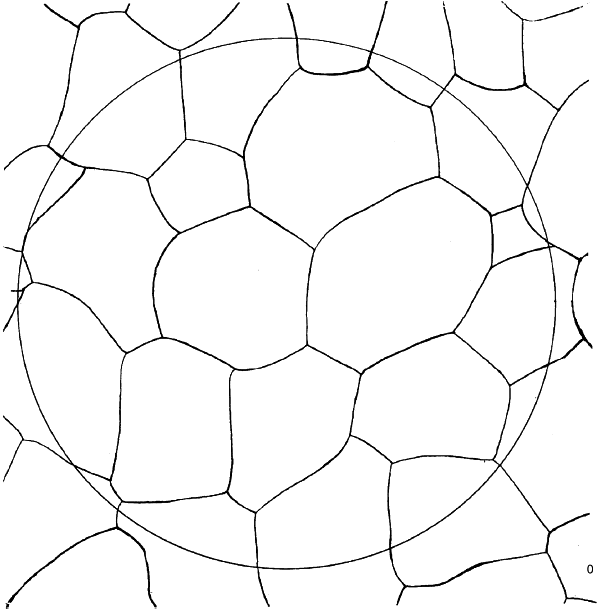

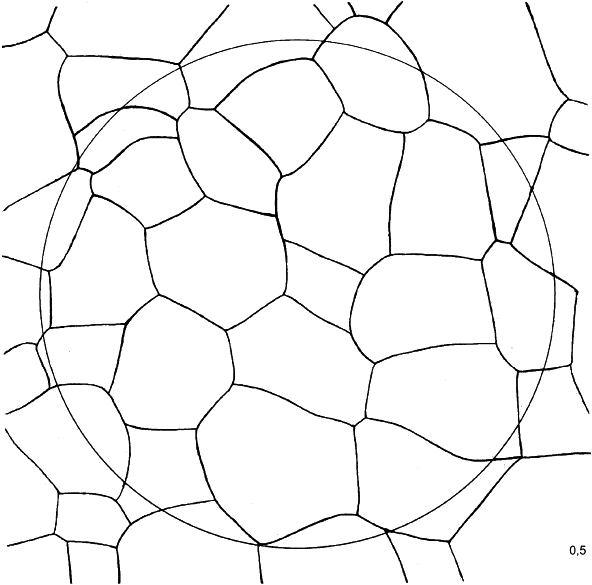

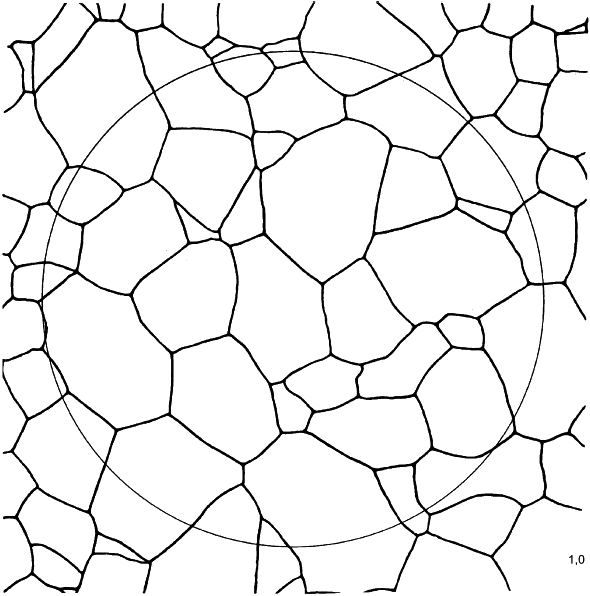

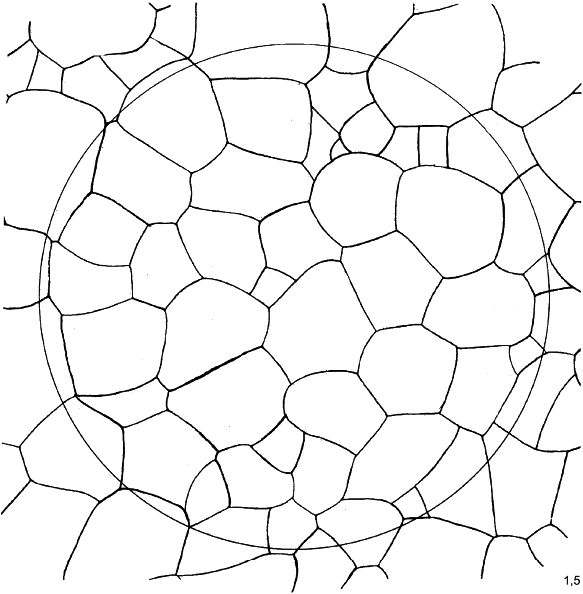

Шкала 1А. Зерна без двойников (равномерное травление) 100

Рисунок В.1 - Шкала 1А. Зерна без двойников (равномерное травление) при увеличении 100

Рисунок В.1, лист 2

Рисунок В.1, лист 3

Рисунок В.1, лист 4

Рисунок В.1, лист 5

Рисунок В.1, лист 6

Рисунок В.1, лист 7

Шкала 1 В. Зерна без двойников (равномерное травление) 100

Рисунок В.2 - Зерна без двойников (равномерное травление)

Рисунок В.2, лист 2

Рисунок В.2, лист 3

Рисунок В.2, лист 4

Рисунок В.2, лист 5

Рисунок В.2, лист 6

Рисунок В.2, лист 7

Рисунок В.2, лист 8

Приложение С

(обязательное)

Метод оценки

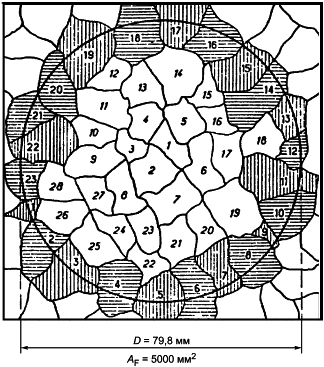

С.1 Принцип планиметрического метода

Традиционно измерительную окружность диаметром 79,8 мм чертили или накладывали на микрофотографию или изображение, спроецированное на экран из матового стекла. Увеличение выбирали таким образом, чтобы площадь круга содержала не менее 50 зерен. Эта рекомендация имела целью свести к минимуму ошибку подсчета, связанную с круглой оцениваемой площадью.

Рисунок С.1 - Оценка числа зерен на площади, ограниченной окружностью

Проводят два подсчета: - число зерен, полностью находящихся внутри окружности, и

- число зерен, пересеченных окружностью.

Полное число эквивалентных зерен составляет

![]() . (С.1)

. (С.1)

Число зерен на 1 мм поверхности образца m определяют из формулы

![]() (C.2)

(C.2)

или в случае любого увеличения g

![]() , (C.3)

, (C.3)

где 5000 - площадь круга, ограниченного измерительной окружностью, мм.

Такой подход предполагает, что в среднем половина зерен, пересеченных измерительной окружностью, находится внутри окружности, а другая половина - снаружи окружности. Это допущение справедливо для прямой линии, проходящей через зеренную структуру, но не для кривой линии. Ошибка, обусловленная этим допущением, возрастает с уменьшением числа зерен, находящихся внутри измерительной окружности. Если внутри измерительной окружности находится не менее 50 зерен, то ошибка составляет примерно 2%.

Простым способом исключения этой ошибки, независимо от числа зерен внутри измерительной окружности, является использование квадрата или прямоугольника. Однако в этом случае методику подсчета следует немного изменить. Во-первых, предполагают, что зерна, пересекающие каждый из четырех углов, находятся в среднем на одну четверть внутри фигуры и натри четверти вне ее. Таким образом, четыре угловых зерна вместе учитывают как одно зерно внутри измерительной фигуры.

Пропустив четыре угловых зерна, проводят подсчет числа зерен, полностью находящихся внутри прямоугольника , и числа зерен, пересеченных четырьмя сторонами прямоугольника

(рисунок С.1). Выражение С.1 в этом случае примет вид:

![]() . (С.4)

. (С.4)

Рисунок С.2 - Оценка числа пересечений зерен и границ зерен

Количество зерен на 1 мм поверхности образца m составляет:

![]() , (С.5)

, (С.5)

где - наблюдаемая площадь фигуры, использованной для подсчета числа зерен, мм

.

Среднюю площадь зерна, мм, определяют по формуле

![]() . (С.6)

. (С.6)

Общепринятым методом вычисления среднего диаметра зерна было использование приведенного ниже выражения. Однако использование такого подхода не рекомендуется, поскольку он предполагает, что зерна являются квадратными в поперечном сечении, что не соответствует действительности.

![]() . (С.7)

. (С.7)

Каждому значению G соответствует номинальное значение m. В таблице С.1 приведены предельные значения m, вычисленные из формулы (С.2) или (С.3), для значений G, соответствующих целым числам.

С.2 Метод Снайдер-Граффа

С.2.1 Область применения

Этот метод применяют для определения размера зерна исходного аустенита в закаленных и отпущенных быстрорежущих сталях, с использованием метода пересечений зерен прямыми линиями.

С.2.2 Подготовка образцов

Образец, который обычно отбирают от изделия после его закалки и отпуска, не подвергается какой-либо дополнительной термической обработке.

После полирования образец следует протравить в 10%-ном растворе азотной кислоты в этиловом спирте. Травление должно быть достаточно продолжительным для четкого выявления границ зерен исходного аустенита. Могут потребоваться несколько последовательных циклов полирование/травление. Поверхность образца становится более или менее окрашенной в зависимости от типа термической обработки, которой подвергалось изделие.

С.2.3 Измерение

При увеличении 1000 должно быть подсчитано число зерен, пересеченных измерительной линией длиной 125 мм. Следует выполнить пять подсчетов при различной ориентации измерительной линии на случайно выбранных полях.

С.2.4 Результат

Если в технических условиях нет иных указаний, то размер зерна характеризуется среднеарифметическим значением числа зерен, пересеченных при пяти подсчетах. Из этого значения может быть определена средняя величина пересечения зерна.

Таблица С.1 - Определение номера зерна в зависимости от различных параметров

Номер зерна G | Число зерен на 1 мм | Средний диаметр зерна d, мм | Средняя площадь зерна A, мм | Средняя длина пересе- | Среднее число пересе- | ||

Номи- | Предельное значение | ||||||

от (искл.) | до (включ.) | ||||||

-7 | 0,0625 | 0,046 | 0,092 | 4 | 16 | 3,577 | 0,279 |

-6 | 0,125 | 0,092 | 0,185 | 2,828 | 8 | 2,529 | 0,395 |

-5 | 0,25 | 0,185 | 0,37 | 2 | 4 | 1,788 | 0,559 |

-4 | 0,50 | 0,37 | 0,75 | 1,414 | 2 | 1,265 | 0,790 |

-3 | 1 | 0,75 | 1,5 | 1 | 1 | 0,894 | 1,118 |

-2 | 2 | 1,5 | 3 | 0,707 | 0,5 | 0,632 | 1,582 |

-1(00) | 4 | 3 | 6 | 0,500 | 0,25 | 0,447 | 2,237 |

0 | 8 | 6 | 12 | 0,354 | 0,125 | 0,320 | 3,125 |

1 | 16 | 12 | 24 | 0,250 | 0,0625 | 0,226 | 4,42 |

2 | 32 | 24 | 48 | 0,177 | 0,0312 | 0,160 | 6,25 |

3 | 64 | 48 | 96 | 0,125 | 0,0156 | 0,113 | 8,84 |

4 | 128 | 96 | 192 | 0,0884 | 0,00781 | 0,080 | 12,5 |

5 | 256 | 192 | 384 | 0,0625 | 0,00390 | 0,0566 | 17,7 |

6 | 512 | 384 | 768 | 0,0442 | 0,00195 | 0,0400 | 25,0 |

7 | 1024 | 768 | 1536 | 0,0312 | 0,00098 | 0,0283 | 35,4 |

8 | 2048 | 1536 | 3072 | 0,0221 | 0,00049 | 0,0200 | 50,0 |

9 | 4096 | 3072 | 6144 | 0,0156 | 0,000244 | 0,0141 | 70,7 |

10 | 8192 | 6144 | 12288 | 0,0110 | 0,000122 | 0,0100 | 100 |

11 | 16384 | 12288 | 24576 | 0,0078 | 0,000061 | 0,00707 | 141 |

12 | 32768 | 24576 | 49152 | 0,0055 | 0,000030 | 0,00500 | 200 |

13 | 65536 | 49152 | 98304 | 0,0039 | 0,000015 | 0,00354 | 283 |

14 | 131072 | 98304 | 196608 | 0,0028 | 0,0000075 | 0,00250 | 400 |

15 | 262144 | 196608 | 393216 | 0,0020 | 0,0000037 | 0,00170 | 588 |

16 | 524288 | 393216 | 786432 | 0,0014 | 0,0000019 | 0,00120 | 833 |

17 | 1048576 | 786432 | 1572864 | 0,0010 | 0,00000095 | 0,00087 | 1149 |

Примечание - В настоящей таблице приведены значения различных параметров для равноосных зерен. | |||||||

С.3 Альтернативная система определения размера зерна

С.3.1 Общая характеристика

Помимо системы определения размера зерна, описанной в настоящем стандарте, существует другая система, используемая в США.

В этой системе (ACTM Е 112) размер зерна определяют индексом G, называемым номером зерна ACTM, как показано в С.3.2 и С.3.3

С.3.2 Метод средней длины линейного пересечения зерна

Номер зерна G (ACTM)=0 соответствует средней длине линейного пересечения зерна 32,0 мм, измеренной при увеличении 100.

Выражения для определения других номеров зерна в зависимости от:

- средней длины линейного пересечения зерна

![]() ; (С.8)

; (С.8)

- среднего числа пересечений зерен на единицу длины (мм)

![]() . (С.9)

. (С.9)

C.3.3 Метод подсчета

По определению номер зерна G (ACTM)=1 и соответствует 15,5 зернам на единице площади (мм).

Зависимость других номеров от числа зерен на единице площади (квадратном миллиметре) имеет вид

![]() . (С.10)

. (С.10)

С.3.4 Численные соотношения между различными показателями размера зерна в случае регулярных структур

Номер зерна ACTM соответствует несколько большему размеру зерна, чем такой же номер зерна, определенный по настоящему стандарту, однако эта разница не превышает одной двадцатой от единицы номера. Эта разница пренебрежимо мала, поскольку точность оценки размера зерна обычно не может превышать половины единицы даже при наиболее благоприятных условиях.

Выражения (2а) и (2b), приведенные в 7.1 настоящего стандарта, могут быть представлены в виде

![]() . (С.11)

. (С.11)

Сравнение этого выражения с выражением (С.10) показывает, что

![]() .

.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных стандартов национальным стандартам Российской Федерации (и действующим в этом качестве межгосударственным стандартам)

Таблица ДА.1

Обозначение ссылочного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ИСО 3785:2006 | - | * |

ИСО 14250:2000 | IDT | ГОСТ Р ИСО 14250-2013 "Сталь. Металлографическая оценка дуплексного размера зерна и его распределения" |

АСТМ Е 112-13 | - | * |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

УДК 669.14:620.2:006.354 | ОКС 77.040.99 | ОКСТУ 0709 | |

Ключевые слова: стали, металлографический метод, определение размера зерна | |||

Редакция документа с учетом

изменений и дополнений подготовлена