ГОСТ 5640-2020

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ

Металлографический метод оценки микроструктуры проката стального плоского

Steel. Metallographic method for determination of microstructure of flat rolled product

МКС 77.140.20

Дата введения 2021-10-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный научно-исследовательский институт черной металлургии им.И.П.Бардина" (ФГУП "ЦНИИчермет им.И.П.Бардина") и Обществом с ограниченной ответственностью "Тиксомет" (ООО "Тиксомет")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 120 "Чугун, сталь, прокат"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 22 декабря 2020 г. N 58)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркмения | ТМ | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 12-2021).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 декабря 2020 г. N 1441-ст межгосударственный стандарт ГОСТ 5640-2020 введен в действие в качестве национального стандарта Российской Федерации с 1 октября 2021 г.

5 ВЗАМЕН ГОСТ 5640-68

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 12, 2021 год

Поправка внесена изготовителем базы данных

1 Область применения

1.1 Настоящий стандарт распространяется на плоский прокат (листы, рулоны, полосы и лента) и устанавливает методы оценки в стали нелегированной и легированной структурно-свободного цементита, перлита, полосчатости и видманштеттовой структуры.

Допускается применение настоящего стандарта для оценки микроструктуры других видов металлопродукции из нелегированной и легированной деформированной стали, в том числе после термической обработки.

1.2 Применение методов оценки микроструктуры по настоящему стандарту должно быть указано в нормативных документах на поставку металлопродукции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 3647 Материалы шлифовальные. Классификация. Зернистость и зерновой состав. Методы контроля

ГОСТ 25593 Пасты алмазные. Технические условия

ГОСТ 33439 Металлопродукция из черных металлов и сплавов на железоникелевой и никелевой основе. Термины и определения по термической обработке

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего документа в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 33439, а также следующие термины с соответствующими определениями:

3.1 цементит структурно-свободный (третичный): Химическое соединение ![]() , содержащее 6,67% С.

, содержащее 6,67% С.

Примечание - Третичный цементит выделяется по границам и на стыках ферритных зерен в малоуглеродистой стали в результате распада ![]() -раствора по линии PQ диаграммы состояния железо-углерод.

-раствора по линии PQ диаграммы состояния железо-углерод.

3.2 вторая фаза: Условный термин, введенный для простоты описания эталонных шкал и количественного описания полосчатости с помощью анализатора изображений.

Примечание - Под второй фазой понимается перлит, бейнит и другие продукты распада аустенита, отличные по яркости от ферритной матрицы.

3.3 полосчатость: Способность элементов структуры сталей объединяться в отдельные слои, ориентированные вдоль направления прокатки.

Примечание - Полосчатость структуры стали феррито-перлитного или феррито-бейнитного класса, а также стали с более сложной структурой (например, после закалки и отпуска) описывает характер взаимного расположения этих элементов структуры, в частности степень их разделения на отдельные, четко выраженные слои, образовавшиеся вытягиванием областей микросегрегации вдоль направления деформации. На образование полосчатой структуры влияют: металлургическая наследственность сляба (блюма), точнее сегрегация примесей по его сечению, а также такие технологические факторы прокатки, как температура конца горячей деформации, степень обжатия при горячей деформации и другие.

3.4 ориентировка структуры: Вытянутость отдельных элементов структуры или общая направленность структуры вдоль линии прокатки без разделения на четкие слои.

Примечание - Ориентировка зависит от деформируемости структурных составляющих, а также от степени деформации металла при производстве проката.

3.5 стереологические измерения: Измерения, проводимые на двухмерных плоскостях шлифов для характеристики трехмерных составляющих микроструктуры.

3.6 панорама: Несколько соединенных друг с другом смежных полей зрения, полученных при увеличении 500 и выше, для исследования поверхности шлифа площадью 0,5 мм

, видимой в окуляры микроскопа при увеличении 100

.

3.7 уровень серого: Значение яркости на шкале, состоящей из 256 градаций от чистого белого до сплошного черного.

3.8 порог яркости: Уровень серого, по которому производится бинаризация или перевод изображения из градаций серого в черно-белое для определения границ "второй фазы" и границ феррита.

3.9 фликер-метод: Попеременное переключение между реальным и распознанным изображением структуры при его бинаризации для правильного выбора порога яркости.

4 Отбор и подготовка образцов

4.1 Место отбора образцов, направление (ориентация) и их количество для оценки микроструктуры должно быть указано в нормативных документах на поставку металлопродукции.

4.2 Образцы для оценки микроструктуры должны включать всю толщину металлопродукции и иметь ориентировку вдоль направления прокатки. Длина каждого образца вдоль направления прокатки должна обеспечивать изготовление шлифа площадью поверхности не менее толщины металлопродукции (в миллиметрах), умноженной на 40 мм. Схема вырезки образцов из плоского проката приведена на рисунке 1, плоскость шлифа заштрихована. Схема вырезки образца для других видов металлопродукции должна быть согласована изготовителем и заказчиком.

4.3 Образцы из металлопродукции вырезают любым механическим способом с припуском 0,5-1,0 мм. Припуск расходуется при шлифовании и необходим для удаления неровностей поверхности после резки, а также исключения последствий термического воздействия, которое может привести к изменению структуры металла.

4.4 На каждый образец наносят несмываемую маркировку, которая должна легко читаться и содержать сведения, необходимые для его однозначной идентификации.

4.5 Рекомендуемая методика подготовки шлифов приведена в приложении А.

Допускается изготовление шлифов вручную.

Процесс приготовления шлифов должен обеспечить высокое качество их поверхности, необходимое для оценки микроструктуры. Поверхность шлифа должна быть плоской, а глубина рельефа шлифа не превышать глубины фокуса применяемого объектива. При использовании анализатора изображений не допускается наличие царапин шириной более 1,0 мкм.

|

Рисунок 1 - Схема вырезки образцов из плоского проката

5 Методы оценки микроструктуры

5.1 Общие положения

5.1.1 На подготовленных шлифах оценку микроструктуры проводят методом сравнения с изображениями эталонов соответствующей шкалы или с помощью анализатора изображений (полосчатость). Диаметр изображения эталонов составляет 80 мм.

5.1.2 Для оценки структурно-свободного цементита или перлита применяют микроскопы с увеличением (360-400), для оценки полосчатости и видманштеттовой структуры - микроскопы с увеличением 100

. Для оценки анизотропии феррита при назначении балла полосчатости при помощи анализатора изображений применяют микроскопы с увеличением 500

.

Допускается проводить оценку структурно-свободного цементита или перлита при увеличении микроскопа 500. Для этого при увеличении 500

с использованием анализатора изображений строится панорама площадью не менее площади изображения стандартных шкал, полученных при увеличении (360-400)

, и проводится назначение балла соответствующей шкалы путем сравнения полученного изображения с изображениями эталонов.

5.1.3 При пользовании шкалами стандарта необходимо указывать номер шкалы, балл и буквенное обозначение ряда (например, шкала 2, балл 0, ряд А).

5.1.4 Оценку микроструктуры проводят путем ее сопоставления с изображениями эталонов соответствующих шкал или с помощью анализатора изображений (полосчатость). При этом оценку структурно-свободного цементита, перлита, полосчатости и видманштеттовой структуры проводят по наибольшему баллу, найденному не менее чем на трех участках шлифа. Поверхностный слой металла глубиной примерно 10% от толщины плоского проката с каждой стороны, а также осевую химическую неоднородность, отличные от микроструктуры основной толщины проката, не учитывают.

5.2 Шкалы для оценки микроструктуры стали с помощью эталонов

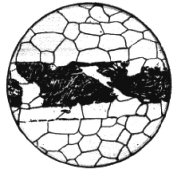

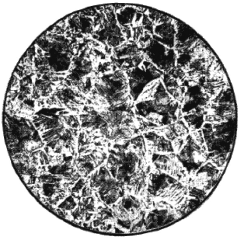

5.2.1 Шкала 1 - Структурно-свободный цементит

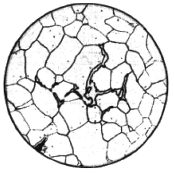

Шкала для оценки структурно-свободного цементита в горячекатаном (в том числе отожженном) прокате из стали с массовой долей углерода до 0,15% построена в зависимости от количества, формы и расположения цементитных частиц и состоит из трех рядов (А, Б, В) по шесть баллов в каждом ряду.

Ряд А построен по принципу образования цементитной сетки по границам зерен. Для количественной характеристики используется доля периметра отдельных зерен феррита, охваченная сеткой цементита.

Ряд Б построен по возрастанию размеров частиц структурно-свободного цементита, образующих однослойные, двухслойные и многослойные цепочки различной протяженности.

Ряд В построен по принципу перехода равномерно распределенной точечной сыпи в неравномерную полосчатую структуру.

Для каждого балла шкалы 1 описание микроструктуры приведено в таблице Б.1 (приложение Б), изображение эталона микроструктуры - в таблице В.1 (приложение В).

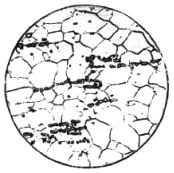

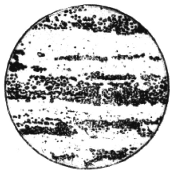

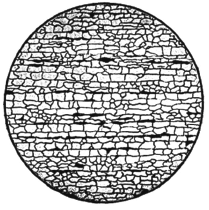

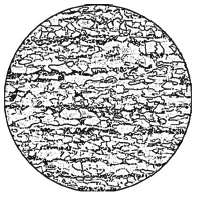

5.2.2 Шкала 2 - Перлит

Шкала для оценки количества и характера расположения перлита в прокате из стали с массовой долей углерода от 0,10% до 0,30% построена в зависимости от строения перлита (зернистый или сорбитообразный), его количества и характера распределения и состоит из трех рядов (А, Б, В) по шесть баллов в каждом ряду.

Ряд А предназначен для оценки зернистого перлита в холоднокатаном прокате из стали с массовой долей углерода от 0,10% до 0,20%. При увеличении балла увеличивается размер частиц цементита и наблюдается тенденция к образованию полос.

Ряд Б предназначен для оценки сорбитоообразного перлита в горячекатаном прокате из стали с массовой долей углерода от 0,10% до 0,20%. При увеличении балла зернистый перлит переходит в пластинчатый с образованием раздельных полос.

Ряд В предназначен для оценки перлита в горячекатаном прокате из стали с массовой долей углерода от 0,21% до 0,30%. При увеличении балла микроструктура с небольшими однородными по величине и равномерно распределенными участками перлита становится неоднородной полосчатой структурой, при этом оценку микроструктуры необходимо проводить по ликвационной зоне, состоящей из скоплений перлита в виде широких сплошных полос.

Для каждого балла шкалы 2 описание микроструктуры приведено в таблице Б.2 (приложение Б), изображение эталона микроструктуры - в таблице В.2 (приложение В).

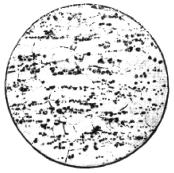

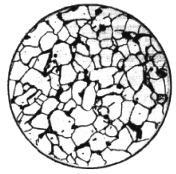

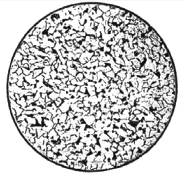

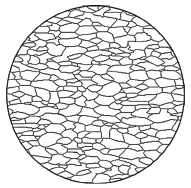

5.2.3 Шкала 3 - Полосчатость феррито-перлитной структуры

Шкала для оценки полосчатости в структуре перлитных сталей построена по принципу возрастания количества перлитных и ферритных полос с учетом их сплошности и степени равноосности зерен в полосах и состоит из трех рядов (А, Б, В) по шесть баллов в каждом ряду.

Ряд А предназначен для оценки полосчатости в стали с массовой долей углерода до 0,15%.

Ряд Б предназначен для оценки полосчатости в стали с массовой долей углерода от 0,16% до 0,30%. По согласованию с заказчиком допускается использовать ряд Б для сталей с массовой долей углерода до 0,15% в случае их структурного соответствия изображениям этого ряда.

Ряд В предназначен для оценки полосчатости в стали с массовой долей углерода от 0,31% до 0,50%.

Для каждого балла шкалы 3 описание микроструктуры приведено в таблице Б.3 (приложение Б), изображение эталона микроструктуры - в таблице В.3 (приложение В).

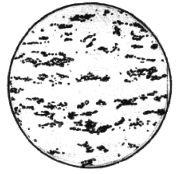

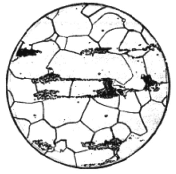

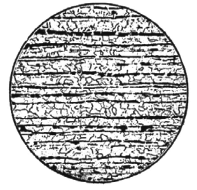

5.2.4 Шкала 4 - Видманштеттова структура

Шкала для оценки видманштеттовой структуры в перлитной стали после перегрева построена по принципу возрастания количества и размеров игольчатых выделений феррита и величины зерна, определяемой по ферритной сетке, соответствующей размеру действительного аустенитного зерна, и состоит из двух рядов (А, Б) по шесть баллов в каждом ряду.

Ряд А предназначен для оценки видманштеттовой структуры в стали с массовой долей углерода от 0,15% до 0,30%.

Ряд Б предназначен для оценки видманштеттовой структуры в стали с массовой долей углерода от 0,31% до 0,50%.

Для каждого балла шкалы 4 описание микроструктуры приведено в таблице Б.4 (приложение Б), изображение эталона микроструктуры - в таблице В.4 (приложение В).

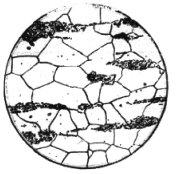

5.2.5 Шкала 5 - Полосчатость феррито-бейнитной структуры высокопрочных низколегированных сталей

Шкала для оценки полосчатости структуры высокопрочных низколегированных сталей построена по принципу возрастания количества бейнитных полос с учетом их сплошности и равноосности зерен в ферритных полосах и состоит из трех рядов по шесть баллов в каждом. Первые два ряда предназначены для оценки полосчатости при увеличении микроскопа 100 и 500

, третий ряд - для оценки анизотропии феррита при увеличении микроскопа 500

.

Для каждого балла шкалы 5 описание микроструктуры приведено в таблице Б.5 (приложение Б), изображение эталона микроструктуры - в таблице В.5 (приложение В).

5.3 Оценка микроструктуры стали с помощью автоматического анализа изображений

Для оценки микроструктурной полосчатости стали феррито-перлитного, феррито-бейнитного класса и сталей с тремя и более структурными составляющими рекомендуется использовать методику количественной оценки микроструктуры стали с помощью автоматического анализа изображений, приведенную в приложении Г.

Приложение А

(рекомендуемое)

Методика вырезки образцов и изготовления шлифов

А.1 Общие положения

Для вырезки образцов размерами, необходимыми для проведения металлографических исследований, используют специализированный абразивный отрезной станок и круги, выбранные исходя из твердости стали. Частота вращения круга - 3600 мин. Для предотвращения термического воздействия в область реза интенсивно подается смазывающе-охлаждающая жидкость. После резки на поверхности металла не должно оставаться прижогов и заусенцев.

Для получения качественной поверхности шлифа, включая его кромку, образец запрессовывают в полимерный материал, а для шлифования-полирования используют автоматические или полуавтоматические станки.

А.2 Шлифование

Шлифование проводят в два этапа с использованием шлифовальных бумаг на основе карбида кремния.

Первый этап шлифования проводят на бумаге с размером зерна (50-40) мкм (зернистость М50 по ГОСТ 3647) до полного удаления запрессовочного материала с поверхности шлифа и выравнивания его поверхности.

В процессе шлифования на поверхность абразива подается вода. Рекомендуется использовать нагрузку (35-45) Н на каждый шлиф. Частота вращения держателя со шлифами - (150-200) мин.

Второй этап шлифования проводят с использованием шлифовальной бумаги с размером зерна (28-20) мкм (зернистость М28 по ГОСТ 3647) при тех же режимах шлифования, что и на первом этапе.

В процессе подготовки шлифов на поверхности металла не должно образовываться "завалов", формирующих дополнительные плоскости на поверхности шлифа.

А.3 Полирование

Полирование проводят на специальных тканых и нетканых полировальных материалах в четыре этапа с последовательным использованием алмазных паст 9, 3 и 1 мкм, соответственно, АСМ 10/7, АСМ 3/2 и АСМ 1/0 согласно ГОСТ 25593.

Первый этап полирования (наиболее грубый) проводят на прочной ткани без ворса: на влажную ткань наносят небольшое количество алмазной пасты 9 мкм. Устанавливается усилие (30-35) Н на каждый шлиф. При частоте вращения рабочего круга и держателя образцов (100-125) мин продолжительность этого этапа составляет (2,5-3,5) мин. Направление вращения держателя шлифов должно совпадать с направлением вращения рабочего круга. В процессе полирования вода не используется, а на поверхность ткани подают алмазную суспензию с частицами того же размера (9 мкм) или разбавитель для алмазных паст, чтобы поверхность круга не нагревалась и не высыхала в процессе полирования.

Второй этап полирования проводят на твердой синтетической ткани (синтетическом шелке) с использованием алмазной пасты 3 мкм. Усилие устанавливают (25-30) Н на каждый образец, а частота вращения рабочего круга - (100-125) мин. Продолжительность этого этапа - (2,5-3,5) мин. Направление вращения держателя шлифов устанавливают против направления вращения рабочего круга.

Третий этап полирования проводят на мягкой ткани без ворса или другом нетканом материале. Используют пасту или суспензию с алмазными частицами размером 1 мкм. На этой стадии устанавливают нагрузку (25-30) Н на каждый шлиф. При частоте вращения рабочего круга и держателя образцов (100-125) мин длительность этого этапа - (2,5-3,5) мин. Направление вращения держателя шлифов устанавливают против направления вращения рабочего круга.

Четвертый этап подготовки шлифов - окончательное полирование на синтетической ворсистой ткани (велюре). На влажную ткань наносят коллоидальный раствор на основе оксида кремния с размером частиц ~0,02 мкм. На каждый шлиф устанавливают нагрузку (20-25) Н. Время полирования при частоте вращения держателя образцов и рабочего круга 75 мин - (3-4) мин. Направление вращения держателя шлифов устанавливают противоположно направлению вращения рабочего круга.

Полирование допускается проводить вручную на ткани (велюре, сукне шинельном и т.п.), используя суспензию оксида алюминия.

А.4 Подготовка шлифов к оценке микроструктуры

Поверхность шлифа тщательно промывают водой от остатков полировальных суспензий и обрабатывают этиловым спиртом. На поверхности шлифов не должно быть разводов от спирта и частиц протирочных материалов.

Для выявления микроструктуры используют травление поверхности 4%-ным раствором азотной кислоты в спирте. Для выявления структурно-свободного цементита травление поверхности шлифа необходимо проводить до четкого выявления частиц цементита, при этом границы зерен могут быть выявлены слабо.

Приложение Б

(обязательное)

Описание микроструктур

Таблица Б.1 - Шкала 1. Описание микроструктуры для оценки структурно-свободного цементита

Балл | Описание микроструктуры для оценки структурно-свободного цементита | ||

Ряд А | Ряд Б | Ряд В | |

0 | Равномерно распределенная точечная или мелкоглобулярная сыпь из цементитных частиц размером до (1-2) мкм | Точечная или мелкоглобулярная сыпь из цементитных частиц, имеющих тенденцию к образованию однослойных цепочек | Точечная или мелкоглобулярная сыпь, равномерно распределенная по полю шлифа или имеющая некоторую ориентировку в направлении деформации |

1 | Неравноосные включения цементита с размерами до 5 мкм, расположенные равномерно в объеме зерен и их стыках | Частицы цементита размерами (1-2) мкм, образующие однослойные цепочки | Мелкоглобулярная сыпь с размерами частиц (1-2) мкм, ориентированная в направлении деформации |

2 | Относительно равномерно распределенные частицы цементита размерами более 5 мкм, имеющие склонность к залеганию в виде сетки по границам зерен и охватывающие не более 1/6 периметра зерен феррита | Однослойные и двухслойные цепочки из частиц цементита размером до 3 мкм | Небольшие скопления частиц цементита размерами (1-2) мкм, ориентированные в направлении деформации |

3 | Включения цементита, залегающие в виде сетки по границам зерен и охватывающие до 1/3 периметра зерна феррита | Однослойные и двухслойные цепочки из частиц размерами до 5 мкм | Глобулярные частицы размерами (2-3) мкм, расположенные в виде скоплений и разорванных полос, вытянутых в направлении деформации |

4 | Включения цементита, залегающие в виде сетки по границам зерен и охватывающие до 2/3 периметра зерна феррита | Двухслойные и трехслойные цепочки, проходящие через все поле зрения и состоящие из частиц цементита размерами более 5 мкм | Двухслойные и трехслойные цепочки, проходящие через все поле зрения и состоящие из частиц цементита размерами более 5 мкм |

5 | Включения цементита, образующие сплошную или почти сплошную сетку по границам зерен феррита | Широкие многослойные цепочки, проходящие через все поле зрения и состоящие из крупных (более 5 мкм) частиц | Широкие многослойные цепочки, проходящие через все поле зрения и состоящие из крупных (более 5 мкм) частиц |

Таблица Б.2 - Шкала 2. Описание микроструктуры для оценки перлита

Балл | Описание микроструктуры для оценки перлита | ||

Ряд А | Ряд Б | Ряд В | |

0 | Равномерно или относительно равномерно распределенный зернистый перлит с размерами частиц от мелкоглобулярного до (1-2) мкм | Равномерно распределенные в поле зрения участки зерна перлита | Равномерно распределенные в поле зрения небольшие участки тонкопластинчатого перлита |

1 | Небольшая строчечность зернистого перлита в направлении деформации | Небольшое количество участков сорбитообразного перлита, слабо ориентированного в направлении деформации | Относительно равномерно распределенные более крупные участки перлита, слабо ориентированные в направлении деформации |

2 | Неравномерное распределение зернистого перлита, расположенного в виде скоплений, ориентированных в направлении деформации | Более крупные участки сорбитообразного перлита, ориентированные в направлении деформации | Неоднородные по величине участки перлита, имеющие строчечное распределение |

3 | Более крупные скопления зернистого перлита, ориентированные в направлении деформации | Более крупные участки сорбитообразного перлита, имеющие строчечное распределение | Скопления перлита в виде крупных участков, имеющих строчечное распределение |

4 | Одна сплошная и несколько разорванных полос зернистого перлита | Сорбитообразный, местами пластинчатый перлит, имеющий строчечное распределение | Одна или несколько разорванных полос перлита, проходящих через все поле зрения |

5 | Ярко выраженное полосчатое распределение глобулярного перлита | Крупные участки сорбитообразного и грубопластинчатого перлита, имеющего ярко выраженное строчечное распределение (ширина строчек не менее 1/5 диаметра поля зрения) | Широкие сплошные полосы перлита более грубого строения, проходящие через все поле зрения |

Таблица Б.3 - Шкала 3. Описание микроструктуры для оценки феррито-перлитной полосчатости

Балл | Описание микроструктуры для оценки феррито-перлитной полосчатости | ||

Ряд А | Ряд Б | Ряд В | |

0 | Равноосные зерна феррита и небольшое количество перлита с полным отсутствием ориентировки структуры или полосчатости | Равномерная феррито-перлитная структура с полным отсутствием ориентировки структуры или полосчатости | Равномерная перлитоферритная структура с полным отсутствием ориентировки структуры или полосчатости |

1 | Общая ориентировка структуры в направлении деформации без четко выраженных полос | Общая ориентировка структуры в направлении деформации без четко выраженных полос | Ориентировка скоплений феррита в направлении деформации |

2 | Одна-две сплошные полосы феррита на фоне равноосных зерен | Одна-две сплошные и несколько разорванных полос из равноосных зерен феррита | Одна-две сплошные и несколько разорванных полос из равноосных зерен феррита и перлита |

3 | Несколько полос феррита, проходящих через все поле зрения, на фоне равноосных зерен | Чередование ферритных и перлитных полос, состоящих из равноосных зерен | Чередование ферритных и перлитных полос, состоящих из равноосных зерен |

4 | Чередование полос из мелких равноосных и более крупных деформированных зерен феррита | Равномерное чередование ферритных и перлитных полос, состоящих из равноосных и некоторого количества деформированных зерен | Равномерное чередование ферритных и перлитных полос, состоящих из равноосных и некоторого количества деформированных зерен |

5 | Чередование полос из мелких равноосных и большого количества более крупных деформированных зерен | Неравномерное чередование ферритных и перлитных полос, состоящих преимущественно из деформированных зерен | Неравномерное чередование ферритных и перлитных полос, состоящих преимущественно из деформированных зерен |

Таблица Б.4 - Шкала 4. Описание для оценки видманштеттовой структуры

Балл | Описание микроструктуры для оценки видманштеттовой структуры | |

Ряд А | Ряд Б | |

0 | Равномерная феррито-перлитная структура с полным отсутствием признаков видманштетта | Равномерная перлитно-ферритная структура с полным отсутствием признаков видманштетта |

1 | Наличие в структуре ферритных зерен, имеющих неправильную оскольчатую форму | Наличие в структуре зерен феррита оскольчатой формы и небольшого количества отростков от сетки феррита по границам зерен |

2 | Наличие в структуре отдельных участков, имеющих игольчатое строение | Наличие в структуре игл, отходящих от сетки феррита по границам зерен |

3 | Видманштеттова структура с тонкими иглами, отходящими от ферритной сетки и расположенными внутри зерен | Видманштеттова структура со значительным количеством тонких игл внутри зерен и отходящих от сетки по границам зерен |

4 | Ярко выраженная видманштеттова структура | Ярко выраженная видманштеттова структура с большим количеством длинных игл, отходящих от сетки феррита по границам зерен |

5 | Ярко выраженная грубая видманштеттова структура с массивными иглами и ферритной сеткой по границам зерен | Ярко выраженная грубая видманштеттова структура с массивными иглами и толстой ферритной сеткой по границам зерен |

Таблица Б.5 - Шкала 5. Описание микроструктуры для оценки феррито-бейнитной полосчатости высокопрочных низколегированных сталей

Балл | Описание микроструктуры для оценки феррито-бейнитной полосчатости высокопрочных низколегированных сталей |

0 | Равноосные зерна феррита и небольшое количество равномерно распределенной второй фазы при полном отсутствии полосчатости |

1 | Ориентировка структуры в направлении деформации без четко выраженных полос |

2 | Одна-две сплошные и несколько разорванных полос второй фазы на фоне равноосных ферритных зерен* |

3 | Несколько полос второй фазы, проходящих через все поле зрения, на фоне равноосных ферритных зерен** |

4 | Равномерное чередование полос второй фазы и феррита*** |

5 | Неравномерное чередование полос второй фазы и феррита, состоящих преимущественно из деформированных зерен |

* Допускается присутствие единичных зерен феррита, вытянутых вдоль линии прокатки. ** Допускается присутствие нескольких зерен феррита, вытянутых вдоль линии прокатки. *** Допускается присутствие некоторого количества зерен феррита, вытянутых вдоль линии прокатки. | |

Приложение Г

(рекомендуемое)

Методика количественной оценки микроструктурной полосчатости с помощью автоматического анализа изображений

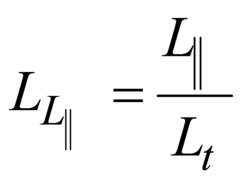

Настоящая методика описывает процедуру стереологических измерений с помощью автоматического анализа изображений. Назначение балла полосчатости, эквивалентного соответствующим изображениям эталонов, проводят на основе коэффициентов полосчатости и анизотропии, вычисленных методом направленных секущих.

Г.1 Обозначения

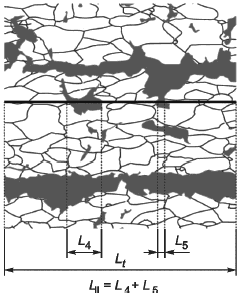

На рисунке Г.1 приведена схема измерений основных параметров структуры, необходимых для расчета микроструктурной полосчатости в соответствии с описанием и изображениями эталонов, приведенных в приложениях Б и В, соответственно.

|

|

|

|

Рисунок Г.1 - Схема измерений основных параметров структуры методом направленных секущих

![]() - число пересечений тестовой линии, перпендикулярной к направлению прокатки, с частицами "второй фазы",

- число пересечений тестовой линии, перпендикулярной к направлению прокатки, с частицами "второй фазы", ![]() или ферритным зерном,

или ферритным зерном, ![]() ;

;

![]() - число пересечений тестовой линии, параллельной направлению прокатки, с частицами "второй фазы",

- число пересечений тестовой линии, параллельной направлению прокатки, с частицами "второй фазы", ![]() или ферритным зерном,

или ферритным зерном, ![]() ;

;

- коэффициент анизотропии;

- коэффициент анизотропии;

A(1) - коэффициент анизотропии зерен феррита;

A(2) - коэффициент анизотропии "второй фазы";

- суммарная длина отрезков, отсеченных "второй фазой" на тестовой линии, параллельной направлению прокатки;

- суммарная длина отрезков, отсеченных "второй фазой" на тестовой линии, перпендикулярной к направлению прокатки;

![]() - длина тестовой линии;

- длина тестовой линии;

![]() - линейная доля "второй фазы" на тестовой линии, параллельной направлению прокатки:

- линейная доля "второй фазы" на тестовой линии, параллельной направлению прокатки:  ;

;

![]() - линейная доля "второй фазы" на тестовой линии, перпендикулярной к направлению прокатки:

- линейная доля "второй фазы" на тестовой линии, перпендикулярной к направлению прокатки: ![]() ;

;

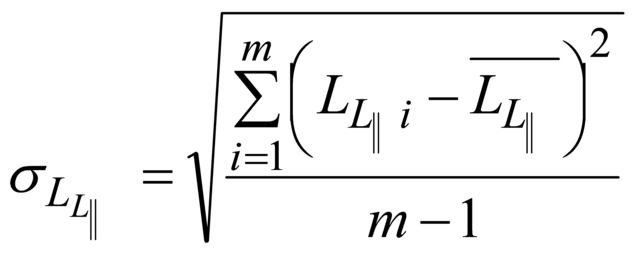

![]() - стандартное отклонение доли "второй фазы" на всех секущих, параллельных направлению прокатки:

- стандартное отклонение доли "второй фазы" на всех секущих, параллельных направлению прокатки:  ;

;

m - число тестовых линий, параллельных направлению прокатки;

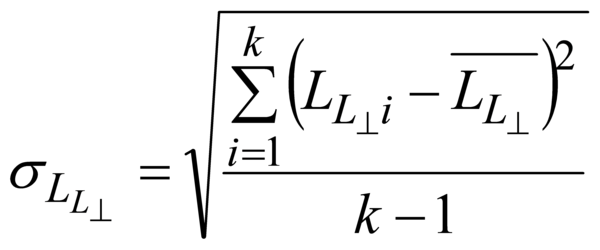

k - число тестовых линий, перпендикулярных к направлению прокатки;

![]() - стандартное отклонение доли "второй фазы" на всех секущих, перпендикулярных к направлению прокатки:

- стандартное отклонение доли "второй фазы" на всех секущих, перпендикулярных к направлению прокатки:  ;

;

k1, k2, k3, k4 и k5 - предельные значения коэффициентов полосчатости П для назначения баллов в соответствии с Г.4 и рисунком Г.2;

k6 - предельное значение коэффициента анизотропии "второй фазы" А(2) для нулевого балла;

k7, k8 и k9 - предельные значения коэффициента анизотропии феррита А(1) для баллов полосчатости 2, 3 и 4 соответственно;

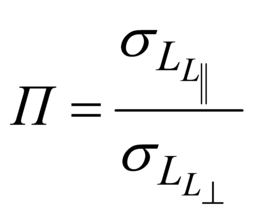

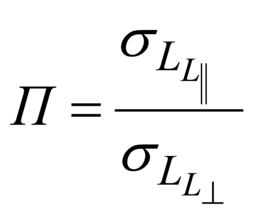

- коэффициент полосчатости.

- коэффициент полосчатости.

Г.2 Общие положения

Г.2.1 На полосчатой структуре доля "второй фазы", пересеченной секущими, параллельными к направлению прокатки, колеблется от значений, близких к нулю, если такие секущие проходят по полосам феррита, до практически 100%, если секущие проходят преимущественно по "второй фазе", т.е. стандартное отклонение будет велико. В то же время доля второй фазы, пересеченной секущими, перпендикулярными к направлению прокатки, будет примерно одинаковой на всех секущих, т.е. стандартное отклонение будет мало. Таким образом, отношение этих стандартных отклонений, измеренных вдоль и поперек направления прокатки, может служить мерой полосчатости структуры. Коэффициент близок к 1 для изотропных структур и будет тем больше, чем больше полосчатость.

Г.2.2 Вытянутость (анизотропия) зерен феррита или отдельных частиц "второй фазы" характеризуют отношением средних чисел пересечений частиц секущими, перпендикулярными к направлению прокатки и параллельными ему. Чем больше это отношение, тем более вытянуты эти структурные составляющие.

Г.2.3 Изображение отображают на мониторе компьютера.

Г.2.4 Измерения проводят на панораме площадью не менее 0,5 мм, что эквивалентно (16-25) обычным полям зрения, захваченным при увеличении микроскопа (400-500)

. Распознавание и выделение "второй фазы" и границ ферритного зерна основывается на разнице в уровне серого при их сравнении друг с другом и со светлой матрицей.

Г.2.5 Рассчитанные коэффициенты полосчатости и анизотропии используют для оценки полосчатости баллами соответствующих шкал, приведенных в таблице Б.5 и на рисунке В.5.

Г.2.6 Дерево решений, используемое при назначении балла, приведено на рисунке Г.2. Предельные значения коэффициентов полосчатости, а также анизотропии ферритного зерна и "второй фазы" для соответствующих баллов получены методом экспертных оценок и приведены в таблице Г.1.

Г.2.7 В качестве основы для назначения балла используется параметр полосчатости, предельные значения которого возрастают от балла 0 (П<k1) до балла 5 (Пk5).

Г.2.8 В структурах, соответствующих баллам 0 и 1, полосчатость и ориентировка отсутствуют, поэтому они объединены одним и тем же предельным значением параметра П<k1. Если в таких структурах вытянутость отдельных частиц "второй фазы" вдоль линии деформации: А(2)k6, то они относятся к баллу 1. Другим признаком балла 1 служит общая направленность структуры при отсутствии полос: k2>П

k1.

Г.2.9 Структуры, соответствующие баллам от 2 до 5, отличаются друг от друга коэффициентом полосчатости, что выражается следующими неравенствами:

k3>Пk2 - одна-две сплошные и несколько разорванных полос (балл 2);

k4>Пk3 - несколько полос, проходящих через все поле зрения (балл 3);

k5>Пk4 - равномерное чередование полос (балл 4);

Пk5 - неравномерное чередование полос (балл 5).

Г2.10 После оценки структуры по коэффициенту полосчатости следует проверить анизотропию ферритного зерна. Предельное значение коэффициента анизотропии А(1) повышается от k7 для балла 2 до k9 для балла 4. Переназначение балла проводят, если в исследуемой структуре коэффициент анизотропии ферритного зерна превышает предельное значение, допустимое для соответствующего балла: k8>А(1)k7 для балла 3; k9>А(1)

k8 для балла 4; А(1)

k9 для балла 5.

Г.3 Методика травления образцов

Для выявления микроструктуры рекомендуется применять реактив Маршалла.

Реактив состоит из двух частей:

часть А: 5 мл концентрированной серной кислоты ![]() плюс 8 г кристаллов щавелевой кислоты

плюс 8 г кристаллов щавелевой кислоты ![]() плюс 100 мл дистиллированной воды

плюс 100 мл дистиллированной воды ![]() ;

;

часть Б: 30%-ный раствор перекиси водорода ![]() .

.

Части А и Б перемешивают в соотношении А:Б=1:1 непосредственно перед травлением. Реактив Маршалла оказывает агрессивное воздействие на включения, поэтому травление должно быть коротким. Реактив наносят на поверхность шлифа, протирая его поверхность ватным тампоном в течение 3-20 с. После этого остатки реактива и продукты взаимодействия смывают потоком воды, шлиф протирают спиртом и просушивают под феном. Использование свежеприготовленного реактива допускается только в течение одного рабочего дня.

Такая методика обеспечивает надежный и воспроизводимый результат травления границ ферритного зерна наряду с травлением карбидов (цементита) "второй фазы" на образцах с разной структурой, в том числе с разной степенью деформации ферритного зерна. После такого травления распознавание структуры с помощью анализатора изображений не представляет затруднений.

Г.4 Методика проведения измерений

Весь цикл измерений состоит из следующих действий:

визуальный поиск участка шлифа с наибольшим баллом через окуляры микроскопа при увеличении 100 и далее установка увеличения 500

;

построение панорамы участка шлифа с наибольшим баллом полосчатости, найденным ранее при визуальном исследовании образца, при увеличении 500;

распознавание "второй фазы" и границ ферритного зерна по предварительно настроенным диапазонам порогов яркости;

тонкая настройка распознавания границ "второй фазы" и границ ферритного зерна;

расчет коэффициентов полосчатости и коэффициентов анизотропии;

назначение балла полосчатости в соответствии с Г.2.

Далее снова устанавливают объектив 10, предметный столик микроскопа переводят на следующий участок шлифа с наибольшим баллом структурной полосчатости, и вышеназванный цикл измерений повторяют. Таким образом накапливается информация по панорамам с наибольшей полосчатостью. Как только на трех участках шлифа будет найдено одинаковое значение наибольшей полосчатости, измерения прекращают. Для исследуемого образца назначают балл полосчатости, установленный на этих трех участках.

Г.5 Требования к оборудованию и программному обеспечению

Г.5.1 Для получения изображения микроструктуры используется металлографический микроскоп. Рекомендуется использовать зеленый светофильтр для повышения контрастности изображения.

Г.5.2 Для правильной идентификации "второй фазы" и границ ферритного зерна измерения следует проводить при увеличении не менее 500. Меньшее увеличение для проведения измерений не допускается.

Г.5.3 Для распознавания структуры и проведения измерений используется автоматический анализатор изображений, оснащенный цифровой камерой, подключенной к персональному компьютеру.

Г.5.4 Для калибровки анализатора изображений, необходимой для определения размера поля зрения и общего увеличения системы, используют объект-микрометр. Следует многократно повторить измерения объект-микрометра для всех используемых объективов и сохранить полученные средние результаты калибровки в памяти компьютера.

Г.5.5 Для точной установки порога яркости, позволяющей правильно распознать структуру, следует использовать попеременное переключение между реальным изображением структуры и распознанным изображением с детектированной "второй фазой" и границами ферритных зерен (фликер-метод). Положение пиков на гистограмме распределения уровня серого, соответствующих "второй фазе" и границам ферритного зерна, может быть полезно для правильного определения интервала уровня серого и пороговых установок для детектирования этих составляющих структуры. При этом допускаются такие настройки, при которых "вторая фаза" детектируется наилучшим образом даже при частичном окрашивании границ ферритного зерна. Алгоритм распознавания должен учитывать возможность такого окрашивания и не должен принимать во внимание частично окрашенные границы ферритного зерна при распознавании границ второй фазы. Анализатор должен иметь возможность раздельного детектирования в одном и том же поле зрения, по крайней мере, "второй фазы" и границ ферритных зерен.

Г.5.6 Компьютерная программа должна:

1) обеспечить ввод данных о происхождении образца, исследовательском оборудовании, дате исследований и другие сведения по требованию заказчика;

2) управлять анализатором изображений, включая построение панорамы, в том числе в автоматическом режиме при использовании моторизованного столика с автофокусом;

3) предоставить все необходимые инструменты анализа изображений для правильного распознавания структуры;

4) провести обработку результатов измерений, включая расчет параметров полосчатости и анизотропии, а также назначение балла полосчатости на основе численных значений этих коэффициентов в соответствии с деревом решений (см. рисунок Г.2) и предельными параметрами критериев (таблица Г.1);

5) сохранить в памяти компьютера результаты всех измерений, полученных на участках шлифа с наибольшей полосчатостью;

6) завершить измерения и опубликовать отчет с результатами измерений, когда одинаковое значение наибольшего балла найдено не менее чем на трех участках шлифа.

Г.6 Работа с микроскопом

Г.6.1 Образец следует установить на предметный столик таким образом, чтобы направление прокатки на экране транслирующего монитора было горизонтально.

Г.6.2 Следует проверить центровку источника света в микроскопе и отрегулировать уровень освещенности так, чтобы измеряемое поле было равномерно освещено. Если, несмотря на предпринятые меры, неравномерность освещенности сохраняется, затемненная часть поля зрения не должна мешать детектированию наиболее светлых границ ферритного зерна. В противном случае неравномерность поля зрения следует откорректировать программно-аппаратными средствами анализатора изображения. Полученные настройки сохраняют для каждого объектива микроскопа.

Г.6.3 Чтобы при визуальном наблюдении в окуляры микроскопа найти участок шлифа с наибольшим баллом полосчатости, следует установить увеличение 100. Этот участок шлифа следует поместить в центр поля зрения и установить увеличение 500

, чтобы получить более высокое разрешение, необходимое для измерений. Регулировки предметного столика устанавливают таким образом, чтобы при формировании панорамы образец двигался "змейкой" по квадрату или прямоугольнику без выхода за пределы анализируемой поверхности шлифа.

Г.6.4 Для повышения производительности измерений рекомендуется использовать моторизованный столик с автофокусом для автоматического построения панорамы необходимых размеров.

Г.7 Изготовление панорамы и подготовка к измерениям

Г.7.1 Для построения панорамы участка шлифа с наибольшим баллом следует провести склеивание смежных полей зрения.

Г.7.2 Если направление прокатки на экране монитора не расположено горизонтально, то следует задать это направление с помощью специального инструмента анализатора изображений. При задании линии прокатки необходимо учитывать направление полос или вытянутость отдельных элементов структуры для образцов, не содержащих полос.

Г.7.3 Если на панораме имеются "растравы" вокруг неметаллических включений или другие дефекты подготовки поверхности шлифа, не относящиеся к полосчатости структуры, то допускается их вырезать из изображения панорамы с помощью специального инструмента анализатора изображений, при этом оставшаяся для измерений площадь панорамы не должна быть менее 0,5 мм.

Г.8 Регулировка уровня порога яркости и другие настройки при измерении

Г.8.1 Для детектирования "второй фазы" и границ ферритного зерна следует установить соответствующие им диапазоны порогов яркости.

Г.8.2 Установку порогов яркости для детектирования "второй фазы" следует проводить таким образом, чтобы детектировались все составляющие этой фазы, в том числе мелкие без увеличения размеров крупных составляющих. Следует использовать фликер-метод для поиска правильных значений порогов яркости.

Г.8.3 Выбранные пороговые установки следует проверить на "второй фазе" и границах ферритных зерен в разных частях панорамы перед началом ее анализа в целом. Следует уточнить эти установки, используя фликер-метод для различных частей панорамы, увеличенных до размеров, удобных для наблюдения за правильностью распознавания всех границ.

Г.8.4 Для корректировки распознавания границ ферритного зерна и "второй фазы" следует использовать имеющиеся в анализаторе изображений дополнительные настройки:

1) реконструкция плохо протравленных границ ферритных зерен;

2) исключение из анализа объектов структуры по минимальной площади зерна или минимальной площади частиц "второй фазы".

Г.9 Погрешность измерений

Г.9.1 Неправильная вырезка образца, приводящая к отклонению плоскости шлифа от направления прокатки, приведет к ошибкам измерений. Необходимо исключить разориентировки более чем на 5°.

Г.9.2 Для классификации структур между баллами 0 и 1 используется параметр анизотропии "второй фазы", а правильность определения этого параметра зависит от того, насколько верно установлен порог яркости. Например, при передетектировании "второй фазы" из-за слияния соседних частиц их вытянутость увеличивается, что может привести к назначению завышенного балла.

Г.9.3 Для правильной оценки параметра анизотропии необходимо четко указать направление линии прокатки, при этом рекомендуется выбирать для анализа такие места на шлифе, где направление полос сохраняло бы плоскопараллельный характер на всей исследуемой панораме. Необходимо избегать оценку расходящихся или сходящихся полос.

Г.9.4 Для оценки доли деформированных зерен в ферритных полосах используется параметр анизотропии ферритного зерна, а правильность расчета этого параметра определяется тем, насколько верно распознаны границы ферритного зерна, что зависит от соответствующих установок порогов яркости, а также настроек алгоритма восстановления плохо протравленных границ. Следует использовать такие установки вышеназванных инструментов анализатора изображений, при которых большинство плохо протравленных границ ферритного зерна восстановлено, но при этом не появились артефакты, приводящие к искусственному делению зерен.

|

Рисунок Г.2 - Дерево решений для назначения балла полосчатости структуры

Таблица Г.1 - Предельные значения коэффициентов полосчатости, анизотропии феррита и анизотропии "второй фазы"

| А(2) | А(1) | ||||||

k1 | k2 | k3 | k4 | k5 | k6 | k7 | k8 | k9 |

1,3 | 1,9 | 2,48 | 4 | 5 | 1,26 | 1,7 | 2,0 | 2,6 |

Приложение В

(обязательное)

Шкалы для оценки микроструктуры

Таблица В.1 - Шкала 1. Изображения эталонов микроструктуры для оценки структурно-свободного цементита (360-400)

Ряд | Балл 0 | Балл 1 | Балл 2 | Балл 3 | Балл 4 | Балл 5 |

А |

|

|

|

|

|

|

Б |

|

|

|

|

|

|

В |

|

|

|

|

Таблица В.2 - Шкала 2. Изображения эталонов микроструктуры для оценки перлита (360-400)

Ряд | Балл 0 | Балл 1 | Балл 2 | Балл 3 | Балл 4 | Балл 5 |

А |

|

|

|

|

|

|

Б |

|

|

|

|

|

|

В |

|

|

|

|

|

|

Таблица В.3 - Шкала 3. Изображения эталонов для оценки феррито-перлитной полосчатости 100

Ряд | Балл 0 | Балл 1 | Балл 2 | Балл 3 | Балл 4 | Балл 5 |

А |

|

|

|

|

|

|

Б |

|

|

|

|

|

|

В |

|

|

|

|

|

|

Таблица В.4 - Шкала 4. Изображение эталонов для оценки видманштеттовой структуры 100

Ряд | Балл 0 | Балл 1 | Балл 2 | Балл 3 | Балл 4 | Балл 5 |

А |

|

|

|

|

|

|

Б |

|

|

|

|

|

|

Таблица В.5 - Шкала 5. Изображения эталонов для оценки феррито-бейнитной полосчатости

Увеличение микроскопа | Балл 0 | Балл 1 | Балл 2 | Балл 3 | Балл 4 | Балл 5 |

100 |

|

|

|

|

|

|

500 |

|

|

|

|

|

|

500 |

|

|

|

|

УДК 669.14:006.354 | МКС 77.140.20 | ||

Ключевые слова: микроструктура, плоский прокат, металлопродукция, перлит, феррит, цементит третичный, бейнит, анизотропия, полосчатость, анализатор изображений | |||

Редакция документа с учетом

изменений и дополнений подготовлена

коэффициент полосчатости

коэффициент полосчатости