ГОСТ 34692-2020

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Автомобильные транспортные средства

ТРУБОПРОВОДЫ ТОРМОЗНОГО ПНЕВМАТИЧЕСКОГО ПРИВОДА С ПРИМЕНЕНИЕМ ПОЛИМЕРНЫХ ТРУБ

Технические требования

Motor vehicles. Pipelines of pneumatic brake actuator with the use of polymer tubes. Technical requirements

МКС 43.040.40

Дата введения 2021-06-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 56 "Дорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 октября 2020 г. N 134-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

(Поправка. ИУС N 2-2021).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 октября 2020 г. N 1019-ст межгосударственный стандарт ГОСТ 34692-2020 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2021 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2021 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на трубопроводы и трубы пневматических тормозных приводов автомобильных транспортных средств (далее - АТС), изготовленные с применением термопластичных полимерных материалов (далее - полимерный материал).

Стандарт устанавливает общие технические требования к эксплуатационным свойствам трубопроводов, а также методы их испытаний.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.3.030 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 4364 Приводы пневматические тормозных систем автотранспортных средств. Общие технические требования

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 11358 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 труба: Гибкий элемент пневматического тормозного привода АТС, представляющий собой одностенную цилиндрическую оболочку из полимерного материала, предназначенный для передачи энергии сжатого воздуха от источника энергии к исполнительным органам, не имеющий приспособления для присоединения к другим элементам пневмопривода.

3.2 соединительная арматура: Приспособление для соединения труб с другими элементами пневмопривода.

3.3 трубопровод: Гибкий элемент пневматического тормозного привода АТС, представляющий собой трубу из полимерного материала, предназначенную для передачи энергии сжатого воздуха от источника энергии к исполнительным органам, имеющий соединительную арматуру для присоединения к другим элементам пневмопривода и ограниченную длину.

4 Основные параметры

4.1 Типоразмеры и основные геометрические параметры труб должны соответствовать приведенным на рисунке 1 и в таблице 1.

|

Рисунок 1 - Геометрические параметры труб

Таблица 1 - Типоразмеры и основные геометрические параметры труб

Типоразмер | Средний наружный диаметр* | Толщина стенки s, мм | Внутренний диаметр | Радиус гибки | |||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | менее | |

6 | 6 | ±0,10 | 1,0 | ±0,10 | 4 | ±0,20 | 30 |

8 | 8 | 6 | 40 | ||||

8 | 1,5 | 5 | 40 | ||||

10 | 10 | 1,0 | 8 | 60 | |||

10 | 1,5 | 7 | 60 | ||||

12 | 12 | ±0,15 | ±0,15 | 9 | ±0,30 | 60 | |

14 | 14 | 11 | 70 | ||||

15 | 15 | 12 | 90 | ||||

* Средний наружный диаметр рассчитывают как среднее арифметическое двух взаимно перпендикулярных измерений наружного диаметра трубы. | |||||||

Трубопроводы должны быть рассчитаны на эксплуатацию в диапазоне температур от минус 50°С до 100°С.

Все расчеты основных характеристик трубопроводов, приведенные в настоящем стандарте, следует выполнять относительно максимального рабочего давления в пневмосистеме АТС, для которого они предназначены.

Примечание - Максимальное рабочее давление для АТС устанавливают по ГОСТ 4364.

5 Технические требования

5.1 Климатическое исполнение трубопроводов - У, ХЛ, Т по ГОСТ 15150.

5.2 Окрашивание материала труб обязательно. Цвет труб должен быть согласован с потребителем.

5.3 Наружная поверхность трубы должна быть гладкой, без пустот, трещин, инородных включений; цвет - однотонный.

5.4 Физико-механические свойства трубопроводов должны соответствовать следующим показателям.

5.4.1 Трубопровод должен быть герметичным при испытательном давлении, не менее 150% максимального рабочего давления в пневмосистеме, для которой он предназначен (см. 4.3).

5.4.2 Минимальное разрушающее давление для всех типоразмеров труб должно быть не менее 400% максимального рабочего давления в пневмосистеме, для которой они предназначены.

5.4.3 Труба должна сохранять гибкость при температуре минус 50°С. При этом складки, трещины, заломы не допускаются. После проведения испытаний при указанной температуре труба должна выдерживать разрушающее давление, составляющее не менее 80% минимального разрушающего давления по 5.4.2.

5.4.4 Труба должна сохранять прочность при температуре минус 50°С. При этом трещины не допускаются. После проведения испытаний при указанной температуре труба должна выдерживать разрушающее давление, составляющее не менее 80% минимального разрушающего давления по 5.4.2.

5.4.5 Трубопровод должен сохранять прочность при пульсирующем давлении в течение длительного времени при повышенной температуре окружающей среды.

5.4.6 Трубопровод должен быть стойким к осевым нагрузкам.

5.4.7 Трубопровод должен иметь низкую деформацию под воздействием испытательного давления.

5.4.8 Труба должна сохранять прочность при воздействии удара после теплового старения.

5.4.9 Труба должна иметь низкую гигроскопичность.

5.4.10 Труба должна сохранять гибкость при высоких температурах.

5.4.11 Трубопровод должен быть стойким к воздействию солей.

5.4.12 Труба должна быть стойкой к воздействию спиртов.

5.4.13 Трубопровод должен быть стойким к воздействию аккумуляторной кислоты.

5.4.14 Труба должна быть стойкой к воздействию масел.

6 Требования безопасности

6.1 Трубы в условиях транспортирования, хранения и эксплуатации не должны быть токсичными и взрывоопасными. В качестве средств пожаротушения следует применять воду, пенные и углекислотные огнетушители.

6.2 При производстве труб следует соблюдать требования безопасности по ГОСТ 12.3.030.

7 Правила приемки

7.1 Правила приемки трубопроводов из полимерных материалов - по технической документации предприятия-изготовителя.

7.2 Испытания по параметрам, изложенным в 5.4.6-5.4.14, проводят только при постановке на производство новых полимерных материалов или по согласованию между потребителем и изготовителем серийной продукции.

8 Методы испытаний

8.1 Внешний вид труб на соответствие требованиям 5.3 контролируют визуально.

8.2 Средний наружный диаметр труб по 4.1 (рисунок 1, таблица 1) контролируют на 10 образцах длиной (100±10) мм с применением микрометра с ценой деления 0,01 мм по ГОСТ 6507. На расстоянии 30-35 мм от концов образца проводят по два измерения в двух взаимно перпендикулярных направлениях. Ни одно измеренное значение не должно выходить за пределы норм, установленных в таблице 1.

8.3 Толщину стенок труб по 4.1 (рисунок 1, таблица 1) контролируют на 10 образцах длиной (100±10) мм с применением трубного микрометра по ГОСТ 6507 или индикаторного стенкомера С-2 по ГОСТ 11358. На каждом конце образца проводят по два измерения в двух взаимно перпендикулярных направлениях. Ни одно измерение не должно выходить за пределы норм, установленных в таблице 1.

8.4 Герметичность трубопроводов (см. 5.4.1) испытывают на установке, схема которой приведена на рисунке 2. Испытаниям подвергают пять образцов трубопроводов длиной (300±20) мм, которые монтируют в аппарате, конструкция которого должна соответствовать приведенной на рисунке 3. К нагнетательному патрубку аппарата подают масло, которым заполняют испытательную камеру под небольшим избыточным давлением, достаточным для прокачки системы с целью исключить нахождение пузырьков воздуха в камере. К свободному штуцеру испытуемого трубопровода подают инертный газ или сжатый воздух. Давление в трубопроводе должно повышаться от нуля до испытательного давления постепенно в течение не менее 30 с. Условия проведения испытаний должны быть следующими.

|

1 - испытательная камера; 2 - прозрачная трубка; 3 - клапан прокачки; 4 - нагнетательный трубопровод; 5 - ручной насос; 6 - масляный бак; 7 - сливной трубопровод; 8 - баллон со сжатым воздухом или инертным газом; 9 - редуктор; 10 - пневматический кран; 11 - испытуемый трубопровод

Рисунок 2 - Схема установки для проведения испытаний трубопровода на герметичность

|

1 - испытательная камера; 2 - нагнетательный патрубок; 3 - сливной патрубок; 4 - испытуемый трубопровод; 5 - уплотнения; 6 - клапан прокачки; 7 - прозрачная трубка

Рисунок 3 - Аппарат для проведения испытаний трубопровода на герметичность

Сначала трубопровод выдерживают при температуре (100±2)°С в течение 1 ч. При этой температуре в трубопровод подают давление, равное 150% максимального рабочего давления в пневмосистеме, для которой он предназначен, и поддерживают его в течение 1 мин. После этого давление понижают до атмосферного и охлаждают трубопровод естественным путем до температуры (23±2)°С.

Затем выдерживают трубопровод при температуре минус (50±2)°С в течение 4 ч, после чего подают в него инертный газ или сжатый воздух под давлением, равным 150% максимального рабочего давления в пневмосистеме, для которой он предназначен, и поддерживают его в течение 1 мин. Затем давление сбрасывают до атмосферного и поднимают температуру трубопровода естественным путем до (23±2)°С, после чего вновь подают в него инертный газ или сжатый воздух под тем же давлением и поддерживают его в течение 1 мин. После этого давление снижают до атмосферного.

Негерметичность испытуемого трубопровода фиксируют по появлению пузырьков воздуха в прозрачной трубке аппарата для проверки герметичности (см. рисунок 3). Ни в одном из приведенных выше испытаний в прозрачной трубке аппарата не должно быть пузырьков воздуха.

8.4.1 Допускается испытание трубопровода на герметичность по 5.4.1 проводить на гидравлическом стенде, схема которого приведена на рисунке 4, обеспечивающем рабочее давление не менее 2,0 МПа (20 кгс/см) и скорость повышения давления 0,05-0,2 МПа/с (0,5-2,0 кгс·см

/с). Давление измеряют манометром со шкалой 0-2,5 МПа (0-25 кгс/см

) и класса точности не ниже 1,5.

|

1 - источник давления; 2 - манометр; 3 - испытуемый трубопровод; 4 - клапан прокачки; 5 - запорный клапан

Рисунок 4 - Схема гидравлической установки для испытаний прочности трубопровода

Перед проведением испытаний подсоединяют один конец трубопровода к источнику давления и заполняют трубопровод испытательной жидкостью до полного удаления воздуха через клапан прокачки. Затем повышают давление испытательной жидкости в образце до значения, равного 150% максимального рабочего давления в пневмосистеме, для которой данный трубопровод предназначен, и поддерживают его в течение 1 мин.

8.5 Минимальное разрушающее давление (см. 5.4.2) контролируют на пяти образцах трубопроводов длиной (300±20) мм при температуре (23±2)°С на гидравлическом стенде (см. рисунок 4), обеспечивающем рабочее давление не менее 10 МПа (100 кгс/см) и скорость повышения давления 0,05-0,2 МПа/с (0,5-2,0 кгс·см

/с).

Давление контролируют манометром со шкалой 0-16 МПа (0-160 кгс/см) и класса точности не ниже 1,5. Допускается использование стендов и манометров с другими режимами нагружения и пределами измерения, обеспечивающими проведение контроля при заданных параметрах.

Перед проведением испытаний один конец трубопровода подсоединяют к источнику давления, заполняют испытательной жидкостью до полного удаления воздуха через клапан прокачки. Затем плавно и бесступенчато повышают давление, фиксируя по манометру его значение в момент разрушения образца. Под разрушением образца подразумевается нарушение его целостности, сопровождающееся резким снижением показания давления на контрольном манометре при продолжающейся подаче испытательной жидкости. Время от начала нагружения образца до его разрушения должно составлять 30-120 с. При проведении испытаний не допускается повторное нагружение образцов, если при первом нагружении давление в образце превысило 2,0 МПа (20 кгс/см).

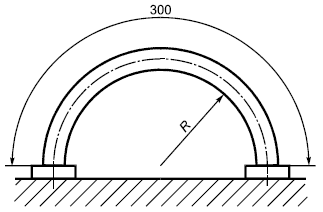

8.6 Гибкость при низких температурах (см. 5.4.3) контролируют на пяти образцах труб. Длину образца ![]() , мм, вычисляют по формуле

, мм, вычисляют по формуле

![]() , (1)

, (1)

где R - минимальный радиус гибки, согласно таблице 1.

Образцы и оправки помещают в морозильную камеру при температуре минус (50±2)°С и выдерживают там не менее 4 ч. Затем образец и оправку извлекают из морозильной камеры и в течение 4-8 с изгибают образец вокруг оправки на 180°±20°, как указано на рисунке 5. На образцах не должны наблюдаться складки, трещины, заломы.

|

![]() =180°±20°; Р - направление приложения усилия;

=180°±20°; Р - направление приложения усилия; ![]() (

(![]() - см. рисунок 1)

- см. рисунок 1)

Рисунок 5 - Схема испытаний гибкости трубы

После изгиба образец выдерживают не менее 30 мин при температуре (23±2)°С и подвергают испытанию на разрушающее давление по 8.5.

8.7 Прочность труб при низких температурах (см. 5.4.4) контролируют следующим образом. Пять образцов длиной (300±20) мм выдерживают в морозильной камере при температуре минус (50±2)°С не менее 4 ч. После выдерживания образцов в морозильной камере немедленно проводят испытания на удар на установке, приведенной на рисунке 6. Середину образца трубы испытывают на удар свободно падающим грузом со сферическим основанием радиусом 16 мм, массой (450±10) г с высоты (300±5) мм. При отсутствии после удара трещин образцы выдерживают не менее 30 мин при температуре (23±2)°С и подвергают испытаниям на разрушающее давление по 8.5.

|

1 - испытуемый образец; 2 - груз

Рисунок 6 - Универсальная установка для испытаний на удар

8.8 Испытания трубопроводов на усталостную прочность при пульсирующем давлении (см. 5.4.5) проводят на установке, принципиальная схема которой приведена на рисунке 7. Испытаниям подвергают три образца трубопроводов. Длина трубы между присоединительной арматурой должна составлять (300±20) мм в свободном состоянии. Образцы не должны иметь признаков повреждения. Давление в испытуемом трубопроводе должно изменяться от 0% до 133% максимального рабочего давления в приводе при температуре окружающей среды (100±2)°С. Длительность испытаний должна составлять 110

циклов. Режим нагружения образцов показан на рисунке 8. После окончания испытаний по 5.4.5 образцы должны быть подвергнуты испытаниям на минимальное разрушающее давление по 8.5.

|

1 - источник давления; 2 - запорный клапан; 3 - манометр

Рисунок 7 - Принципиальная схема установки для испытаний трубопроводов при циклическом изменении давления

|

Рисунок 8 - Циклограмма изменения давления в испытуемом трубопроводе

8.9 Испытания на сопротивление осевым нагрузкам (см. 5.4.6) проводят на трех образцах трубопроводов длиной (200±20) мм. Один конец трубопровода закрепляют неподвижно на станине, а к другому вдоль оси трубопровода прикладывают растягивающее усилие, постепенно, в течение 30 с, нарастающее от нуля до максимального значения, зависящего от диаметра трубы ![]() , как указано в таблице 2.

, как указано в таблице 2.

Таблица 2 - Значения параметров при испытании на сопротивление осевым нагрузкам

Наименование параметра | Значение | |||||

Средний наружный диаметр трубы | 6 | 8 | 10 | 12 | 14 | 15 |

Максимальное растягивающее усилие, Н | 300 | 450 | 900 | 1000 | 1150 | 1200 |

После снятия усилия на поверхности трубы не должно быть следов разрушения, текучести материала, изменения его цвета. Смещение соединительной арматуры вдоль оси трубы не допускается.

8.10 Испытания на деформацию под давлением (см. 5.4.7) проводят на установке, приведенной на рисунке 4. Испытания проводят на трех образцах трубопроводов длиной (300±20) мм. Один конец трубопровода закрепляют неподвижно на станине, другой оставляют свободным. К штуцеру закрепленного конца подводят трубопровод, соединенный с источником давления. Измеряют длину трубопровода и его наружный диаметр. Образцы в течение 1 ч выдерживают при температуре (100±2)°С, после чего не позднее чем через 5 мин нагружают давлением, равным 125% максимального рабочего давления в пневмосистеме, для которой предназначен трубопровод. Повышение давления проводят постепенно в течение 1 мин. Затем охлаждают трубопровод до (23±2)°С. Спустя 1 ч проводят повторное измерение длины трубопровода и наружного диаметра. Изменение длины не должно превышать плюс 3%, а увеличение внешнего диаметра 10% первоначального значения.

8.11 Прочность после теплового старения (см. 5.4.8) проверяют на трех образцах труб длиной (150±20) мм. Образцы выдерживают при температуре - (150±2)°С в течение 72 ч, затем в течение 4 ч температуру снижают до (23±2)°С, после чего проводят испытания на удар по 8.7. При отсутствии после удара трещин образцы подвергают испытаниям на разрушающее давление по 8.5.

8.12 Гигроскопичность (см. 5.4.9) проверяют на трех образцах длиной (40±5) мм, которые выдерживают сначала в течение 24 ч в потоке циркулирующего воздуха при температуре (100±2)°С, затем, измерив массу каждого образца, помещают их на 100 ч в камеру, где поддерживается влажность воздуха 100% при температуре (23±2)°С. После извлечения образцов, не более чем через 5 мин, их повторно взвешивают. Увеличение массы не должно превышать 2% первоначального значения.

8.13 Гибкость при высоких температурах (см. 5.4.10) контролируют на трех образцах труб, длину которых вычисляют по формуле (1).

Образцы помещают в термошкаф с циркулирующим воздухом при температуре (100±5)°С и выдерживают в нем в течение (70±1) ч. Затем образцы выдерживают при температуре (23±2)°С не менее 4 ч. После этого образцы изгибают вокруг оправки на (180±20)° (см. рисунок 5). На образцах не должны наблюдаться складки, трещины, заломы.

После изгиба образцы выдерживают не менее 30 мин при температуре (23±2)°С и подвергают испытанию на разрушающее давление по 8.5.

8.14 Стойкость к воздействию солей (см. 5.4.11) проверяют на шести образцах трубопроводов длиной (350±50) мм. Трубопроводы располагают неподвижно на станине так, как это показано на схеме, приведенной на рисунке 9. Образцы выдерживают в течение 200 ч в камере, в которой поддерживают температуру 60°С при влажности не ниже 90%. Каждые 24 ч трубопроводы на 30 с погружают в ванну с 50%-ным раствором смеси солей, состоящей из 30% хлористой меди, 20% хлористого натрия, 20% хлористого калия и 30% хлористого цинка, при температуре 60°С, затем возвращают в камеру. По истечении указанного времени образцы подвергают испытанию на разрушающее давление по 8.5.

|

Примечание - ![]() (где значение

(где значение ![]() - по таблице 2).

- по таблице 2).

Рисунок 9 - Схема испытаний стойкости трубопроводов к воздействию солей

Допускается заменять раствор смеси солей на 50%-ный раствор хлористого цинка.

8.15 Стойкость к воздействию спиртов (см. 5.4.12) проверяют на трех образцах труб длиной (300±20) мм, которые фиксируют на оправках (см. рисунок 5), после чего в течение 200 ч выдерживают в 95%-ном растворе этилового спирта при температуре (23±2)°С. По истечении указанного времени образцы вынимают из раствора и выпрямляют. Поверхность труб не должна иметь следов повреждений.

8.16 Стойкость к аккумуляторной кислоте (см. 5.4.13) проверяют на трех образцах труб длиной (300±20) мм, которые фиксируют на оправках (см. рисунок 5), предварительно измерив массу образцов, их длину и наружный диаметр. После этого образцы погружают на 70 ч в ванну с раствором серной кислоты плотностью 1,275 г/см при температуре (23±2)°С. По истечении указанного времени образцы извлекают из ванны, тщательно промывают от раствора, высушивают, затем повторно измеряют их массу, длину и внешний диаметр. Размеры образцов не должны увеличиться более чем на 2%, масса не должна увеличиться более чем на 2%. После этого образцы подвергают испытаниям по 8.9, причем испытательное усилие должно составлять 80% усилия, указанного в таблице 2.

8.17 Стойкость к воздействию масел (см. 5.4.14) проверяют на трех образцах труб длиной 40 мм.

Сначала измеряют исходный объем образцов, например методом вытеснения воды. Температура воды должна быть (23±2)°С. После измерения образцы должны быть тщательно высушены и помещены в контейнер с маслом марки СЖР-3, имеющим следующие физические характеристики:

- анилиновая точка - (70±1)°С;

- кинематическая вязкость - (32±2) м/с при 37,8°С;

- температура вспышки в открытом тигле - не ниже 160°С.

Затем контейнер помещают в термошкаф с температурой (70±2)°С на 70 ч. По окончании указанного периода образцы извлекают из термошкафа и контейнера, охлаждают до температуры (23±2)°С естественным путем, тщательно промывают до полного удаления масла с поверхности, тщательно высушивают, после чего проводят повторное измерение объема образцов. Увеличение объема не должно превышать 5%.

8.18 Во всех испытаниях, где требуется применение соединительной арматуры, должна быть использована соединительная арматура, обеспечивающая выполнение условий для данного испытания. Пример соединительной арматуры для проведения испытаний представлен в приложении А.

8.19 Если при испытаниях по 8.4 и 8.5 использовалась соединительная арматура (указанная в приложении А, таблица А.1) и на образце будут обнаружены дефекты (разрывы, просачивание жидкости, вздутия) на расстоянии менее 1,5 ![]() от соединительной арматуры, проводят испытания новых образцов, а результаты испытанных дефектных образцов не учитывают.

от соединительной арматуры, проводят испытания новых образцов, а результаты испытанных дефектных образцов не учитывают.

9 Транспортирование и хранение

Транспортирование и хранение - по технической документации предприятия-изготовителя.

10 Указания по эксплуатации

10.1 При монтаже труб рекомендуется следующее:

- устанавливать трубопроводы так, чтобы прямой участок у каждой соединительной арматуры составлял не менее 25 мм;

- применять угловые соединительные части и переходники во избежание изломов труб;

- соблюдать условия установки труб, указанные изготовителем соединительных частей.

10.2 Для обеспечения безопасной эксплуатации труб необходимо следующее:

- соблюдать нормы давления, температуры и радиуса изгиба, установленные настоящим стандартом;

- не допускать соприкосновения труб с острыми краями и движущимися деталями, вызывающими разрушение стенки трубы;

- не допускать воздействия на трубу крутящих моментов, циклических нагрузок растяжения-сжатия вдоль оси трубы;

- не допускать соприкосновения труб с деталями, температура которых может превышать 80°С;

- не допускать провисания труб;

- не допускать эксплуатации трубопроводов с местными потертостями, изломами, вмятинами.

11 Гарантии изготовителя

Изготовитель гарантирует соответствие качества труб требованиям настоящего стандарта при соблюдении потребителем правил транспортирования, хранения, монтажа и эксплуатации.

Приложение А

(рекомендуемое)

Наконечники соединительной арматуры для испытаний трубопроводов

|

Рисунок А.1 - Конструкция наконечника соединительной арматуры для испытаний трубопроводов из полимерных материалов

Таблица А.1 - Размеры наконечника соединительной арматуры для испытаний трубопроводов из полимерных материалов

В миллиметрах | ||||||||||||||

Типо- |

|

|

|

|

|

|

|

|

| |||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред откл. | Номин. | Пред. откл. | |||||||

6 | 4,6 | 0 | 5,2 | 0 | 2,9 | +0,2 | 3,8 | 0 | 5 | 8,5 | 12 | 16 | 0,3 | 1,0 |

8 |

| -0,1 | -0,03 | -0,1 | ||||||||||

8 | 6,9 | 0 | 7,5 | 4,9 | 5,8 | 0 | 7 | 12 | 17 | 22 | ||||

10 | 8,2 |

| 9,1 | 5,8 | 6,8 | 1,2 | ||||||||

10 | 9,2 |

| 10,1 | 0 | 6,8 | +0,02 | 7,8 |

| ||||||

12 | 10,3 | 11,3 | -0,13 | 7,8 | -0,05 | 8,8 |

| |||||||

14 | 12,6 | -0,13 | 13,9 | 9,5 | 10,9 | 8 | 14 | 20 | 32 | 0,5 | ||||

15 | 13,6 | 14,9 | 10,5 | 11,9 | ||||||||||

УДК 621.643.29:629.11:620.113:006.354 | МКС 43.040.40 |

Ключевые слова: автомобильные транспортные средства, тормозные системы, пневматические приводы, трубы полимерные термопластичные, трубопроводы, испытания, прочность, гибкость, пластичность, термостойкость | |

Редакция документа с учетом

изменений и дополнений подготовлена