ГОСТ 32661-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ И ДЕТАЛИ ТРУБОПРОВОДОВ ИЗ РЕАКТОПЛАСТОВ, АРМИРОВАННЫХ ВОЛОКНОМ

Общие технические условия

Fibre reinforced thermosetting plastic pipes and parts of pipelines. General specifications

МКС 93.030,

23.040.01

Дата введения 2015-09-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов" совместно с Некоммерческим профессиональным объединением "Союз производителей труб и изделий из композиционных материалов"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 063 "Стеклопластики, стекловолокна и изделия из них"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 мая 2014 г. N 67-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Украина | UA | Минэкономразвития |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 июня 2014 г. N 516-ст межгосударственный стандарт ГОСТ 32661-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2015 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на трубы и детали трубопроводов из реактопластов, армированных волокном (далее - трубы и фитинги), DN от 300 до 3000, допустимой жесткостью до 10000 Па, допустимым рабочим давлением до 3,2 МПа, температурой рабочей среды до 35°С, предназначенные для строительства систем водоснабжения, дренажа и канализации, транспортирования жидких углеводородов, пара, газообразных и агрессивных сред, а также систем специального назначения.

Настоящий стандарт распространяется на трубы, изготавливаемые методами непрерывной намотки, периодической намотки и центробежного формования, предназначенные для подземной, наземной и надземной прокладки.

Стандарт не распространяется на трубы, предназначенные для микротоннелирования, а также на трубы, имеющие в поперечном сечении форму, отличную от окружности.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.018-93 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.1.044-89 Система стандартов безопасности труда. Пожаровзрывобезопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 "Лепесток". Технические условия

ГОСТ 12.4.068-79 Система стандартов безопасности труда. Средства индивидуальной защиты дерматологические. Классификация и общие требования

ГОСТ 12.4.121-83 Система стандартов безопасности труда. Противогазы промышленные фильтрующие. Технические условия

ГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 25.601-80 Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания плоских образцов на растяжение при нормальной, повышенной и пониженной температурах

ГОСТ 10-88 Нутромеры микрометрические. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 4650-80 Пластмассы. Методы определения водопоглощения

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 7470-92 Глубиномеры микрометрические. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01

ГОСТ 12423-66 Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 12815-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см). Типы. Присоединительные размеры и размеры уплотнительных поверхностей

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15173-70 Пластмассы. Метод определения среднего коэффициента линейного теплового расширения

ГОСТ 17139-2000 Стекловолокно. Ровинги. Технические условия

ГОСТ 20010-93 Перчатки резиновые технические. Технические условия

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 27078-86 Трубы из термопластов. Методы определения изменения длины труб после прогрева

ГОСТ 30775-2001 Ресурсосбережение. Обращение с отходами. Классификация отходов. Идентификация и кодирование. Основные положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 трубопровод: Часть трубопроводной системы, включающая в себя трубы и соединительные детали (фитинги).

3.2 фитинг: Соединительная деталь трубопроводной системы, изготовленная из реактопластов, армированных волокном и устанавливаемая в местах разветвлений, поворотов, переходов на другой диаметр или соединений труб и (или) трубопроводной арматуры.

Примечание - Фитинги подразделяются на тройники, отводы, переходы, муфты и фланцы.

3.3 пластмасса, армированная стекловолокном (стеклокомпозит) (Нрк. стеклопластик): Реактопласт, армированный стекловолокном

Примечания

1 Стеклокомпозит может быть дополнительно армирован другими видами волокон, при этом основным армирующим материалом является стекловолокно.

2 Материал стенки трубы и ламинат являются монолитными конструкционными материалами и обозначаются в настоящем стандарте как стеклокомпозит на основе ненасыщенных полиэфирных смол, армированных стекловолокном. Сокращенное наименование материала стенки трубы и ламината СК/НПС.

3.4 армирующий материал: Материал, соединенный с термореактивной смолой до начала процесса отверждения для улучшения физико-механических характеристик полимерного композита.

Примечания

1 К армирующим материалам относятся непрерывные волокна, микросферы и др. Термин не является синонимом термина наполнитель, штапельные волокна, ровинги, ленты, ткани, маты, нитевидные монокристаллы.

2 Кварцевый песок, тиксотропные, огнестойкие, абразивостойкие и прочие инертные добавки, пигменты или красители относятся к наполнителям.

3.5 номинальный диаметр трубопроводной системы (из реактопластов, армированных волокном) (номинальный диаметр) (Нрк. условный диаметр): Числовое обозначение внутреннего диаметра полимерной композитной трубопроводной системы, которое используется для целей классификации в качестве общего параметра для всех деталей трубопроводной системы, за исключением профильных деталей и деталей, которые характеризуются наружными диаметрами или диаметрами резьбы.

Примечания

1 Номинальный диаметр не имеет размерности и приблизительно равен внутреннему диаметру полимерной композитной трубопроводной системы, выраженному в миллиметрах, и соответствующему ближайшему значению из стандартного ряда чисел. Номинальный размер имеет обозначение DN, за которым следует число.

2 Стандартный ряд чисел устанавливается стандартами технических условий на трубопроводные системы по их функциональному назначению.

3.6 номинальное давление трубопроводной системы (из реактопластов, армированных волокном) (номинальное давление) (Нрк. условное давление): Используемое для целей классификации числовое обозначение внутреннего рабочего давления, которое численно равно наибольшему избыточному или наименьшему вакуумному внутреннему давлению в МПа, при котором обеспечивается заданный срок службы полимерной композитной трубопроводной системы при расчетной температуре рабочей среды и округленное до ближайшего целого числа из стандартного ряда чисел.

Примечания

1 Номинальное давление имеет обозначение , за которым следует число.

2 В настоящем стандарте числовое значение номинального давления соответствует округленному до первого десятичного знака избыточному внутреннему давлению, выраженному в Н/мм (МПа).

3.7 труба и фитинг безнапорные: Труба и фитинг, классифицируемые в настоящем стандарте по номинальному давлению не более 0,4.

3.8 труба и фитинг напорные: Труба и фитинг, классифицируемые в настоящем стандарте по номинальному давлению более 0,4.

3.9 номинальная жесткость трубы (из реактопластов, армированных волокном) (номинальная жесткость): Используемое для целей классификации числовое обозначение физико-механического свойства полимерной композитной трубы, которое численно равно кольцевой жесткости трубы и округленное до ближайшего целого числа из стандартного ряда чисел.

Примечания

1 Номинальная жесткость имеет обозначение , за которым следует число.

2 В настоящем стандарте численные значения номинальной жесткости соответствуют классам жесткости, выраженными в Н/м (Па), которые применяются в нормативном документе и технической документации для труб из реактопластов, армированных волокном.

3 В проектных расчетах номинальная жесткость является параметром, определяющим несущие свойства трубы при поперечных нагрузках, перпендикулярных продольной оси трубы.

3.10 кольцевая жесткость трубы (из реактопластов, армированных волокном) (удельная кольцевая жесткость) , Н/м

: Физико-механическое свойство полимерной композитной трубы, определяющее ее способность выдерживать нагрузку, направленную перпендикулярно продольной оси трубы.

Примечания

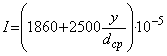

1 Кольцевую жесткость определяют по формуле

![]() , (1)

, (1)

где - кольцевой модуль упругости материала трубы на растяжение, определенный в результате испытаний на кольцевую жесткость, Н/м

;

- момент инерции площади поперечного сечения трубы на единицу длины, м

/м;

- средний диаметр трубы, м.

2 Момент инерции определяют по формуле

![]() , (2)

, (2)

где - толщина стенки трубы, м.

3 Средний диаметр трубы определяют по формуле

![]() (3)

(3)

или

![]() , (4)

, (4)

где - внутренний диаметр трубы, м;

- наружный диаметр трубы, м.

4 Начальная кольцевая жесткость - кольцевая жесткость готовой трубы после полного завершения процесса отверждения связующего.

3.11 температура эксплуатации ,°С: Максимальная постоянно действующая температура рабочей среды, которая допускается во время эксплуатации трубопровода.

3.12 ламинирование: Способ изготовления отдельных частей фитингов или соединения частей фитингов при их изготовлении или в процессе монтажа и ремонта, заключающийся в попеременном нанесении на изготавливаемый участок или на поверхности соединяемых или ремонтируемых частей труб и фитингов слоев полиэфирных смол, армирующих материалов и наполнителей.

Примечание - Ламинирование поверхностей труб и фитингов может быть выполнено и без использования армирующих материалов и наполнителей.

3.13 ламинат: Слоистый материал (стеклокомпозит), получаемый в процессе ламинирования после отверждения термореактивной смолы, образующий на поверхности или на стыках изделий монолитную структуру со стенкой изделия.

4 Классификация, основные параметры и размеры

4.1 Классификация

4.1.1 Трубы и фитинги классифицируют по:

- назначению;

- номинальному диаметру ();

- номинальному давлению ();

- номинальной жесткости ().

4.1.2 По назначению трубы классифицируют на:

- трубы для систем водоснабжения:

а) для транспортирования питьевой воды - "П";

б) для транспортирования технической воды - "Т";

- трубы для систем водоотведения (канализации), используемые для дренажа и отвода бытовых, промышленных и ливневых стоков - "К";

- трубы для транспортирования химически агрессивных жидких сред - "X").

4.1.3 Номинальные диаметры труб должны соответствовать значениям, приведенным в таблице 4.1.

Таблица 4.1 - Номинальный диаметр труб

Номинальный диаметр | Номинальный диаметр | Номинальный диаметр |

300 | 900 | 2000 |

400 | 1000 | 2200 |

500 | 1200 | 2400 |

600 | 1400 | 2600 |

700 | 1600 | 2800 |

800 | 1800 | 3000 |

Примечания 1 Допускается изготовление труб промежуточными номинальными диаметрами и с номинальными диаметрами от 100 до 4000. 2 Для переходов и неравнопроходных тройников номинальный диаметр большей трубы обозначают | ||

Номинальный диаметр |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

1000 |

1200 |

1400 |

1600 |

1800 |

2000 |

2200 |

2400 |

2600 |

2800 |

3000 |

Примечания 1 Допускается изготовление труб промежуточными номинальными диаметрами и с номинальными диаметрами от 100 до 4000. 2 Для переходов и неравнопроходных тройников номинальный диаметр большей трубы обозначают |

4.1.4 Номинальные давления труб должны соответствовать значениям, приведенным в таблице 4.2.

Таблица 4.2 - Номинальное давление

Номинальное давление | |||||||

0,1 | 0,4 | 0,6 | 1,0 | 1,6 | 2,0 | 2,5 | 3,2 |

Примечание - Трубы номинальным давлением 0,1-0,4 классифицируются как безнапорные (самотечные).

4.1.5 Номинальные жесткости труб должны соответствовать значениям, приведенным в таблице 4.3.

Таблица 4.3 - Номинальная жесткость

Номинальная жесткость | |||

1250 | 2500 | 5000 | 10000 |

Примечания 1 Трубы номинальной жесткостью до 2 По согласованию между изготовителем и потребителем по технической документации, утвержденной в установленном порядке, допускается изготовление труб с промежуточными значениями номинальной жесткости и номинальной жесткостью более 10000. | |||

4.2 Основные параметры и размеры

4.2.1 Основные параметры и размеры труб и фитингов приведены в приложении А.

4.2.2 Условные обозначения труб и деталей трубопроводов.

Условные обозначения труб и фитингов, используемые при заказе или в других документах, должны включать в себя:

- наименование изделия;

- классификационные и другие (при необходимости) параметры;

- обозначение настоящего стандарта.

4.2.3 Примеры условных обозначений изделий:

- пример условного обозначения трубы, предназначенной для транспортирования бытовых стоков, номинальным диаметром 800, безнапорной номинальной жесткостью 5000:

Труба-К 800-0,1-5000 ГОСТ 32661-2014;

- пример условного обозначения муфты, предназначенной для транспортирования питьевой воды, номинальным диаметром 400, номинальным давлением 0,6:

Муфта-П 400-0,6 ГОСТ 32661-2014;

- пример условного обозначения отвода с углом 45°, предназначенного для транспортирования технической воды, номинальным диаметром 1000, номинальным давлением 1,0, номинальной жесткостью 10000:

Отвод-Т 45-400-1,0-10000 ГОСТ 32661-2014;

- пример условного обозначения перехода эксцентрического, предназначенного для транспортирования химически агрессивных сред, с номинального диаметра 1200 на номинальный диаметр 800, безнапорного, номинальной жесткостью 5000:

Переход-Э-Х 1200/800-0,1-5000 ГОСТ 32661-2014;

- пример условного обозначения тройника неравнопроходного, с установочным углом 90°, предназначенного для систем канализации, номинальным диаметром главного трубопровода 1200, номинальным диаметром бокового патрубка 600, безнапорного, номинальной жесткостью 5000:

Тройник-НК-К 40-1200/600-0,1-5000 ГОСТ 32661-2014;

- пример условного обозначения фланца свободного с накидным кольцом, предназначенного для систем канализации, номинальным диаметром 1200, номинального давления 1,0, номинальной жесткостью 5000:

Фланец-С-К 1200-1,0-5000 ГОСТ 32661-2014.

5 Технические требования

5.1 Основные показатели и характеристики

5.1.1 Трубы и заготовки муфт изготавливают методами непрерывной и периодической намотки, а также методом центробежного формования. Трубные заготовки муфт подвергают механической обработке для комплектования их уплотнительными элементами.

5.1.2 Фитинги изготавливают методами ручного формования из отрезков труб или намоткой.

Примечание - Для обеспечения требуемых условий соединений концы труб и фитингов могут быть подвергнуты дополнительной механической обработке.

5.1.1* Конструктивные требования

_______________

* Нумерация соответствует оригиналу. - .

5.1.1.1 Трубы и фитинги должны соответствовать требованиям настоящего стандарта и изготавливаться по конструкторской и технологической документации, утвержденной в установленном порядке.

5.1.1.2 Применяются следующие виды подвижных и жестких соединений труб и фитингов между собой, а также с другими элементами трубопроводной системы:

- подвижные муфтовые и раструбные соединения;

- жесткие муфтовые и раструбные соединения в замок;

- фланцевые соединения;

- ламинированное соединение встык;

- механическое (ремонтное) соединение стяжной муфтой (хомутом).

5.1.2 Физико-механические свойства

5.1.2.1 Усредненные физико-механические показатели композитного материала стенки трубы для в* 4.1.3-4.1.5 номенклатуры труб указаны в таблице 5.1. Каждое конкретное значение показателя зависит от сочетания номинальных параметров (номинального диаметра , номинального давления

, номинальной жесткости

) и свойств материалов в составе композита стенки трубы.

_______________

* Текст документа соответствует оригиналу. - .

Таблица 5.1 - Физико-механические свойства трубы

Наименование показателя | Значение |

1. Средний коэффициент линейного теплового расширения, 1/°С | от 24·10 |

2. Показатель твердости внутренней и наружной поверхности по Барколу, ед. Баркола |

|

3. Степень отверждения связующего, % | >94 |

4 Водопоглощение, % |

|

Примечание - Значения всех показателей являются справочными, конкретные значения могут быть определены по требованию потребителя. | |

5.1.2.2 Минимальная начальная номинальная осевая (продольная) прочность при растяжении на разрыв должна соответствовать таблице 5.2.

Таблица 5.2 - Минимальная осевая (продольная) прочность при растяжении на разрыв

Номинальный диаметр | Номинальное давление | ||||||

| 0,6 | 1,0 | 16* | 2,0 | 2,5 | 3,2 | |

Минимальная осевая прочность на разрыв, Н/мм окружности | |||||||

300 | 95 | 115 | 140 | 150 | 160 | 190 | 220 |

400 | 105 | 130 | 160 | 185 | 205 | 240 | 285 |

500 | 115 | 150 | 190 | 220 | 245 | 290 | 345 |

600 | 125 | 165 | 220 | 255 | 280 | 345 | 415 |

700 | 135 | 180 | 250 | 290 | 325 | 395 | 475 |

800 | 150 | 200 | 280 | 325 | 375 | 450 | 545 |

900 | 165 | 215 | 310 | 355 | 410 | 505 | 620 |

1000 | 185 | 230 | 340 | 390 | 450 | 555 | 685 |

1200 | 205 | 260 | 380 | 460 | 545 | 660 | 810 |

1400 | 225 | 290 | 420 | 530 | 640 | 790 | 990 |

1600 | 250 | 320 | 460 | 600 | 710 | 860 | 1120 |

1800 | 275 | 350 | 500 | 670 | 790 | 950 | - |

2000 | 300 | 380 | 540 | 740 | 880 | - | - |

2200 | 325 | 410 | 580 | 810 | - | - | - |

2400 | 350 | 440 | 620 | - | - | - | - |

2600 | 375 | 470 | 660 | - | - | - | - |

2800 | 400 | 505 | 705 | - | - | - | - |

3000 | 430 | 540 | - | - | - | - | - |

_______________ * Текст документа соответствует оригиналу. - . | |||||||

Относительное удлинение испытательных образцов трубы до разрушения должно быть не менее 0,25% от длины образца.

5.1.2.3 Минимальная окружная прочность при растяжении на разрыв должна соответствовать таблице 5.3.

Таблица 5.3 - Минимальная окружная прочность при растяжении на разрыв

Номинальный диаметр | Номинальное давление | ||||||

| 0,6 | 1,0 | 1,6 | 2,0 | 2,5 | 3,2 | |

Минимальная окружная прочность на разрыв, Н/мм длины | |||||||

300 | 240 | 360 | 600 | 960 | 1200 | 1500 | 1920 |

400 | 320 | 480 | 800 | 1280 | 1600 | 2000 | 2560 |

500 | 400 | 600 | 1000 | 1600 | 2000 | 2500 | 3200 |

600 | 480 | 720 | 1200 | 1920 | 2400 | 3000 | 3840 |

700 | 560 | 840 | 1400 | 2240 | 2800 | 3500 | 4480 |

800 | 641 | 960 | 1600 | 2560 | 3200 | 4000 | 5120 |

900 | 720 | 1080 | 1800 | 2880 | 3600 | 4500 | 5760 |

1000 | 800 | 1200 | 2000 | 3200 | 4000 | 5000 | 6400 |

1200 | 960 | 1440 | 2400 | 3840 | 4800 | 6000 | 7680 |

1400 | 1120 | 1680 | 2800 | 4480 | 5600 | 7000 | 8960 |

1600 | 1280 | 1920 | 3200 | 5120 | 6400 | 8000 | 10240 |

1800 | 1440 | 2160 | 3600 | 5760 | 7200 | 9000 | - |

2000 | 1600 | 2400 | 4000 | 6400 | 8000 | - | - |

2200 | 1760 | 2640 | 4400 | 7040 | - | - | - |

2400 | 1920 | 2880 | 4800 | - | - | - | - |

2600 | 2080 | 3120 | 5200 | - | - | - | - |

2800 | 2240 | 3360 | 5600 | - | - | - | - |

3000 | 2400 | 3600 | - | - | - | - | - |

5.1.2.4 Начальная кольцевая жесткость труб должна быть не менее значения номинальной жесткости

с допустимым отклонением до минус 5%.

5.1.2.5 Предельные кольцевые деформации за двухминутное воздействие поперечной сжимающей нагрузки при различных состояниях стенки трубы должны соответствовать таблице 5.4.

Таблица 5.4 - Допустимые минимальные относительные кольцевые деформации.

Номинальная жесткость | 2500 | 5000 | 10000 | Требования |

Минимальная относительная кольцевая деформация, % | 15 | 12 | 9 | Первый уровень деформации: отсутствие признаков трещин на внутренней поверхности |

25 | 20 | 15 | Второй уровень деформации: отсутствие расслоения стенки и разрушения внутреннего слоя |

5.1.2.6 Трубы и муфты укомплектованные уплотнителями, должны выдерживать без потери герметичности и без нарушения целостности стенок минимальное испытательное гидравлическое давление, превышающее номинальное давление в 1,5 раза. По согласованию между изготовителем и потребителем трубы и муфты могут быть испытаны максимальным испытательным гидравлическим давлением, превышающим номинальное давление

в два раза и более.

5.1.2.7 Физико-механические свойства фитингов и фланцев, а также включающих их узлов трубопровода должны быть на уровне или превосходить физико-механические свойства труб и муфт.

5.1.2.8 Долговременные испытания физико-механических свойств труб должны проводиться в соответствии с заводской нормативной документацией, утвержденной в установленном порядке, и международными стандартами [1]*, [2], [3], [4], [5], [6], [7].

________________

* Поз. [1]-[7], [12], [20] см. раздел Библиография. - .

5.1.2.9 При поставке изделий для транспортирования химически агрессивных сред изготовитель должен уведомить потребителя о допустимости транспортирования данной среды в соответствии с таблицей Б1 приложения Б.

5.1.3 Внешний вид

5.1.3.1 Трубы и фитинги должны иметь внешний вид наружных, внутренних и торцевых поверхностей, соответствующий контрольным образцам-эталонам внешнего вида, утвержденным в установленном порядке.

5.1.3.2 На внутренних и наружных поверхностях изделий не допускаются неровности и неоднородности, которые могут ухудшить их физико-механические свойства (см. 5.1.2).

5.1.3.3 Торцы труб и фитингов должны быть обрезаны без заусенцев перпендикулярно оси трубы и обработаны в соответствии с конструкторской и технологической документацией, утвержденной в установленном порядке.

5.1.3.4 На готовом элементе системы трубопровода не допускаются:

- заусенцы, расслоения, выходы армирующего наполнителя;

- негладкие, неперпендикулярные к осевой линии торцевые поверхности;

- нарушения целостности внутреннего слоя;

- непропитанные смолой участки;

- воздушные (газовые) и посторонние включения во внутреннем слое;

- волнистость, вмятины, выступы (вздутия), наплывы различной формы высотой (глубиной) более 3 мм;

- трещины, раковины;

- механические повреждения, пропилы, сколы более 10 элементов на 1 м наружной поверхности размером более 6 мм, проникающие в конструкционный слой, расслоение наружного слоя вследствие удара по поверхности и термических деструкций;

- на механически обработанных участках труб и фитингов должно быть выполнено ламинирование полиэфирной смолой или должен быть нанесен защитный слой.

5.1.3.5 Перечень устранимых дефектов и способы их устранения должны быть установлены в технической и технологической документации, утвержденной в установленном порядке.

5.2 Требования к сырью и материалам

5.2.1 Материалы, применяемые для изготовления стеклокомпозитных труб и фитингов, должны соответствовать требованиям действующих нормативных документов, иметь сопроводительную документацию, подтверждающую их соответствие требованиям данных нормативных документов.

5.2.2 Качество сырья и материалов, используемых при изготовлении труб и фитингов, должно быть подтверждено соответствующими документами о качестве; каждая партия сырья и материалов должна быть проверена при входном контроле по ГОСТ 24297.

5.2.3 Для изготовления труб и деталей трубопроводов должны использоваться следующие виды сырья и материалов:

- термореактивные смолы;

- армирующие материалы;

- облицовочные маты или сетки на основе синтетических волокон;

- наполнители (кварцевый песок или другие виды минеральных наполнителей);

- дополнительные технологические компоненты.

5.2.4 Должны применяться следующие виды термореактивных смол:

- ортофталевые;

- изофталевые;

- терефталевые;

- винилэфирные;

- бисфенольные.

5.2.5 В качестве армирующих материалов должны использоваться:

- тканые и нетканые стеклоткани, маты и вуали из стекла класса "Е";

- стеклоровинги из стекла класса "Е", допускается использование ровинга намоточного из стеклянных нитей по ГОСТ 17139;

- стеклосетки и облицовочные ленты (маты) из стекла класса "С".

5.2.6 В качестве наполнителя используют песок кварцевый с размером частиц не более 1 мм.

5.2.7 В зависимости от условий эксплуатации и требований потребителя (для высоких температур, повышенной стойкости к истиранию и т.п.) могут применяться другие материалы, отвечающие требованиям нормативных документов. Требования к ним должны устанавливаться в нормативном документе, конструкторской и технической документации, утвержденной в установленном порядке.

5.3 Комплектность

5.3.1 В стандартной комплектации потребителю поставляется труба с укомплектованной уплотнителями муфтой на одном конце, установленной в заводских условиях, а также документ, удостоверяющий качество продукции и составленный в соответствии с требованиями 5.4. По требованию потребителя трубы и муфты могут поставляться отдельно.

5.3.2 В поставке по заказу трубы и муфты должны поставляться потребителю в комплекте с фитингами, всеми необходимыми соединительными деталями и уплотнителями, а также с "Руководством по монтажу".

5.3.3 Детали под муфтовое соединение поставляются в комплекте с уплотнительными кольцами и муфтами. Свободные фланцы могут поставляться потребителю в комплекте с накидными металлическими кольцами.

5.4 Маркировка

5.4.1 Маркировка труб, муфт и фитингов должна быть впечатана или нанесена на готовой продукции способом, не нарушающим целостность поверхностей изделий. Допускается нанесение маркировки на бумажном или тканевом носителе, размещаемом на поверхности изделия с покрытием носителя полиэфирной смолой. Если применяется впечатывание, цвет впечатываемой информации должен отличаться от цвета поверхности изделия и маркировка должна быть читаема.

5.4.2 Маркировка должна размещаться на каждом изделии и содержать следующую информацию:

- условное обозначение трубы или фитинга в соответствии с настоящим стандартом;

- дату изготовления;

- наименование или товарный знак изготовителя.

Примечания

1 Допускается включать в маркировку другую дополнительную информацию.

2 Допускается нанесение маркировки на внутренней поверхности изделий.

5.4.3 Для контроля правильности выполнения муфтового соединения на концах соединяемых труб и фитингов могут наноситься несмываемой краской кольцевые ограничительные линии. На торцы труб и фитингов также может наноситься несмываемая краска или иное защитное покрытие.

5.4.4 Маркировку наносят на расстоянии от 500 до 1000 мм от торца изделия параллельно его оси. Для малогабаритного изделия маркировку наносят на равном расстоянии от торцов.

5.4.5 Транспортную маркировку изделий необходимо выполнять по ГОСТ 14192. При этом в случае необходимости изделия снабжаются ярлыком, вид и содержание которого устанавливают в технической документации, утвержденной в установленном порядке.

5.5 Упаковка

5.5.1 В процессе обращения трубы и фитинги не требуют тары и не подлежат пакетированию и упаковыванию. При использовании фитингов можно применять поддоны.

5.5.2 Для защиты торцев изделий от механических повреждений и попадания на внутренние поверхности посторонних предметов применяют защиту (заглушки) из полимерных материалов или дерева. Способы защиты определяют по согласованию между изготовителем и потребителем.

5.5.3 При укладке труб для предотвращения непредвиденного перемещения используют ложементы, бруски и стяжки. Расстояние между ложементами и брусками не должно быть более 3,5 метров.

5.5.4 При укладке труб друг на друга в штабели между рядами используют деревянные бруски из расчета не менее трех штук на одну трубу. Высота штабеля не должна превышать 3 м.

5.5.5 При укладке труб методом "труба в трубе" (телескопически) необходимо использовать резиновые прокладки, бруски или другие приспособления, исключающие трение труб друг о друга.

5.5.6 При укладке изделий на хранение или для их последующего транспортирования используют средства скрепления тарно-штучных грузов в виде синтетических лент и канатов по ГОСТ 21650.

5.5.7 Работы по укладке изделий проводятся на площадках, удаленных от мест проведения работ с открытым пламенем.

6 Требования безопасности и охраны окружающей среды

6.1 К работе с изделиями из стеклокомпозита могут допускаться лица не моложе 18 лет, предварительно прошедшие медицинское освидетельствование, специальное обучение, вводный инструктаж по технике безопасности и пожарной безопасности.

6.2 В процессе производства труб и фитингов из сырья и материалов, указанных в 5.2, в воздушную среду рабочей зоны выделяются пары стирола и ацетона, фрагменты стекловолокна, стеклянная пыль, пыль кварцевого песка, пыль стеклокомпозитного материала, вызывающие раздражение слизистых оболочек глаз, кожи, зуд, оказывающие фиброгенное воздействие на верхние дыхательные пути. Также возможно попадание связующего и технологических компонентов на кожу рук, которое вызывает раздражение и дерматиты.

6.3 Предельно допустимые концентрации (ПДК) и классы опасности указанных веществ в воздухе рабочей зоны согласно ГОСТ 12.1.005 и гигиеническим нормативам [8] приведены в таблице 6.1.

Таблица 6.1 - Предельно допустимые концентрации веществ и классы опасности в воздухе рабочей зоны

Наименование вещества | ПДК, мг/м | Класс опасности |

Пероксид циклогексанона | 1 | III |

Пыль кварцевого песка | 2 | III |

Стекловолокно | 2 | III |

Стеклянная пыль | 2 | III |

Пыль стеклопластика | 5 | III |

Стирол | 30 | III |

Ацетон | 200 | IV |

6.4 Производственные помещения, в которых изготавливают и обрабатывают трубы и фитинги, должны быть оборудованы приточно-вытяжной вентиляцией по ГОСТ 12.4.021, а рабочие места - местными отсосами, обеспечивающими выполнение требований 6.3.

6.5 Для защиты работников от вредных воздействий в процессе производства применяют средства коллективной и индивидуальной защиты работающих по ГОСТ 12.4.011.

6.6 Для защиты органов дыхания от паро- и газообразных вредных веществ необходимо использовать фильтрующие противогазовые респираторы РПГ-67 (патрон А) по ГОСТ 12.4.004. Для защиты органов дыхания от пыли и аэрозолей необходимо использовать респираторы ШБ-1 "Лепесток" по ГОСТ 12.4.028. Для защиты кожи рук применяют пасту на основе ланолина, силиконовый крем для рук, технические резиновые перчатки по ГОСТ 20010, а также индивидуальные защитные дерматологические средства с маркировкой Пн, Пт, Ск и О по ГОСТ 12.4.068.

6.7 Готовые трубы и фитинги из стеклокомпозита, используемые в трубопроводных системах в процессе хранения, монтажа и эксплуатации, не являются взрывоопасными, неэлектропроводны, не выделяют в окружающую среду токсичных веществ и не оказывают вредного воздействия на организм человека при непосредственном контакте. Работа с ними не требует особых мер безопасности.

6.8 В местах производства работ с использованием элементов системы трубопроводов из термореактивного стеклопластика на основе полиэфирных смол, а также вблизи мест их складирования запрещается разводить огонь, хранить легковоспламеняющиеся вещества.

6.9 Композиционный материал элементов системы трубопроводов должен относиться к трудносгораемым материалам и являться самозатухающим материалом по ГОСТ 12.1.044.

6.10 При работе с трубами, муфтами и фитингами следует соблюдать правила пожарной безопасности; рабочие места должны быть оборудованы средствами пожаротушения (огнетушителями пенными углекислотными, водой, песком и др.). При тушении в закрытых помещениях следует использовать противогазы по ГОСТ 12.4.121, тип I.

6.11 Все оборудование, используемое в производственном процессе изготовления труб и фитингов, должно отвечать требованиям ГОСТ 12.2.003. В соответствии с правилами защиты от статического электричества по ГОСТ 12.1.018 оборудование должно быть заземлено.

6.12 Трубы и фитинги, предназначенные для использования в питьевом водоснабжении, испытываются на контакт с водой в соответствии с едиными санитарно-эпидемиологическими и гигиеническими требованиями к товарам, подлежащим санитарно-эпидемиологическому надзору (контролю), утвержденными КТС ЕврАзЭС [9] (глава II, раздел 16).

6.13 Применительно к использованию, транспортированию и хранению труб и фитингов из реактопластов, армированных стекловолокном, специальные требования к охране окружающей среды не предъявляют.

6.14 Выделяющиеся в атмосферу при производстве и механической обработке паро-, газообразные вещества и пыль не должны превышать норм ПДК, установленных гигиеническими нормативами [10].

6.15 Правила контроля качества воздуха населенных пунктов вблизи расположения производства - по ГОСТ 17.2.3.01. Правила установления допустимых выбросов вредных веществ промышленными предприятиями - по ГОСТ 17.2.3.02.

6.16 Обращение с отходами - по ГОСТ 30775. Неиспользуемые отходы производства подлежат утилизации; в случае невозможности утилизации отходы производства должны собираться и вывозиться в места захоронения с соблюдением требований санитарных правил и норм [11] и по согласованию с органами Роспотребнадзора.

7 Правила приемки

7.1 Приемка труб производится партиями по мере их изготовления. Партией считают трубы одного типоразмера, выработанные по одному проекту, изготовленные из материалов одной марки, по одному технологическому процессу и оформленных одним документом о качестве.

Допускается поштучная приемка труб, муфт и фитингов.

7.2 Для проверки соответствия изделий в партии (или поштучно) требованиям настоящих технических условий устанавливаются приемо-сдаточные испытания в объеме, указанном в таблице 7.1.

Таблица 7.1 - Перечень проверок по контролю за качеством

Наименование показателя | Требование настоящих ТУ | Метод контроля | Выборка по приемо-сдаточным испытаниям |

1. Внешний вид, маркировка изделий | 5.1.3, 5.4 | 8.3 | 100% |

2. Фактические геометрические размеры изделий | Приложение А, А.1-а.3 | 8.4 | 100% |

3. Средний коэффициент линейного теплового расширения | Таблица 5.1, показатель 1 | 8.12 | 1 раз за период в 6 мес |

4. Показатель твердости внутренней и наружной поверхности | Таблица 5.1, показатель 2 | 8.10 | 10%, но не менее двух труб из партии |

5. Водопоглощение | Таблица 5.1, показатель 4 | 8.11 | 1 раз за период в 6 мес |

6. Степень отверждения связующего | Таблица 5.1, показатель 3 | 8.13 | 10%, но не менее двух труб из партии |

8.* Начальная кольцевая жесткость | 5.1.2.4 | 8.5 | 1 образец на каждые 300 м или 1 образец из партии менее 300 м |

9. Осевая прочность при растяжении на разрыв | 5.1.2.2 | 8.7 | 1 образец на каждые 300 м или 1 образец из партии менее 300 м |

10. Окружная прочность при растяжении на разрыв | 5.1.2.3 | 8.8 | 1 образец на каждые 300 м или 1 образец из партии менее 300 м |

11. Сопротивление разрушению труб при деформации | 5.1.2.5 | 8.6 | 1 образец на каждые 300 м или 1 образец из партии менее 300 м |

12. Гидравлические испытания труб | 5.1.2.6 | 8.9 | 100%, кроме безнапорных |

13. Гидравлические испытания муфт с уплотнителями | 5.1.2.6 | 8.9 | 100%, кроме безнапорных |

Примечание - Безнапорные трубы и муфты проверяют по выборке, согласованной между изготовителем и потребителем | |||

_______________

* Нумерация соответствует оригиналу. - .

7.3 При неудовлетворительных результатах проверок при приемке готовых труб и деталей трубопроводов по любому показателю должен быть проведен анализ ситуации и определены причины неудовлетворительного результата, а также ликвидированы устранимые дефекты. После устранения выявленных причин должны быть изготовлены в случае необходимости дополнительные опытные образцы и проведены повторные испытания.

7.4 При повторных неудовлетворительных результатах приемка изделий данной партии должна быть приостановлена до выявления и полного устранения причин несоответствия показателей требованиям настоящего стандарта.

7.5 На каждую принятую партию выдается Паспорт и Сертификат либо ПАСПОРТ-СЕРТИФИКАТ качества с указанием:

- номера Паспорта и Сертификата качества;

- наименования предприятия-изготовителя, его товарного знака, адреса и контактных атрибутов;

- полного наименования продукции с указанием материала, из которого оно изготовлено;

- обозначения настоящего стандарта, в соответствии с которым изготовлена продукция;

- номера партии и даты выпуска;

- подтверждения качества изделия и/или протокол испытаний, в котором записываются результаты приемо-сдаточных испытаний образцов (при необходимости).

8 Методы контроля

8.1 Контроль качества исходных материалов, комплектующих и труб и деталей трубопроводов производится в соответствии с установленными заводскими методиками, регламентами и имеющимися государственными стандартами.

8.1.1 Контроль сырья и материалов проводится в соответствии с 3.2.

8.1.2 Соответствие сырья и материалов проверяют по протоколам испытаний, сертификатам и паспортам качества.

8.2 Контроль и испытания проводятся на всех стадиях производственного процесса. Испытания проводят не ранее чем через 6 ч после изготовления, включая время полимеризации.

8.3 Внешний вид и качество поверхности труб проверяют визуально без применения увеличительных приборов в соответствии с требованиями 5.1.3.

8.4 Контроль геометрических размеров и форм изделий должен выполняться в соответствии с технической документацией, утвержденной в установленном порядке. Применяемые средства измерения должны обеспечивать необходимую точность, диапазон измерений и должны поверяться в установленном порядке.

8.4.1 Средства измерений:

- рулетка измерительная по ГОСТ 7502;

- глубиномер микрометрический по ГОСТ 7470;

- нутромер микрометрический по ГОСТ 10-88;

- угломер с нониусом по ГОСТ 5378, тип 2;

- угольники поверочные 90° по ГОСТ 3749 тип, УШ;

- стенкомер по ГОСТ 11358;

- штангенциркуль по ГОСТ 166;

- линейка измерительная по ГОСТ 427.

Допускается применение специального измерительного инструмента, обеспечивающего необходимую точность измерения и аттестованного в установленном порядке.

8.4.2 Наружный или внутренний диаметр определяют как среднее арифметическое измерений в двух взаимно перпендикулярных направлениях в одном сечении на расстоянии от торца не менее 100 мм с погрешностью не более 0,1 мм.

8.4.3 Толщину стенки измеряют с помощью стенкомера или штангенциркуля на расстоянии не менее 20 мм от торцов труб в четырех диаметрально расположенных точках, на поверхностях, отвечающих требованиям 5.1.3, с погрешностью не более 0,1 мм.

8.4.4 Длину готовой продукции измеряют рулеткой с погрешностью не более 1 см.

8.5 Определение начальной кольцевой жесткости

8.5.1 Сущность испытания на кольцевую жесткость заключается в определении нагрузки, действующей на кольцевой образец трубы перпендикулярно ее оси, при заданной деформации поперечного сечения образца.

8.5.2 Определение кольцевой жесткости на соответствие 5.1.2.4 должно выполняться на испытательной машине, обеспечивающей сжатие с постоянной скоростью образца трубы, установленного между горизонтальными параллельными стальными плитами. Точность измерения сжимающей нагрузки должна составлять ±1%. Точность определения относительной деформации должна составлять ±1%.

Относительная деформация определяется как отношение изменения диаметра образца под действием поперечной нагрузки к его первоначальному значению.

8.5.3 Длина верхней и нижней плит должна быть не менее длины образца трубы, а ширина - не менее 100 мм. Допускается вместо плит использовать бруски шириной (20±2) мм для труб номинальным диаметром до 300 мм включительно и шириной (50±5) мм для труб номинальным диаметром более 300 мм.

8.5.4 Образцом для испытаний является отрезок трубы длиной (300±15) мм. Длина образца может быть установлена в стандарте или техническом документе на изделие. По всей длине образца по образующим на наружной или внутренней поверхности наносят шесть маркировочных линий с интервалом 60° по окружности. Торцевые плоскости образца должны быть перпендикулярны оси трубы.

8.5.5 Определяют длину образца как среднее арифметическое измерений по каждой из шести линий с точностью до 0,1 мм. Определяют толщину стенки образца как среднее арифметическое 12 измерений по каждой из шести маркировочных линий с каждого торца образца с точностью до 0,1 мм.

8.5.6 Средний диаметр образца , м, соответствующий центру поперечного сечения стенки трубы, определяют в соответствии с 3.10 по формулам (3) или (4).

8.5.7 Средний внутренний диаметр или средний наружный диаметр

определяют в соответствии с 8.4.2 настоящих технических условий.

8.5.8 Образец перед испытаниями кондиционируют по ГОСТ 12423 при температуре испытаний (23±2)°С не менее 30 мин, а в случае разногласий - не менее 24 ч.

8.5.9 Образец фиксируют между плитами так, чтобы пара взаимно противоположных маркировочных линий находилась на оси приложения вертикальной нагрузки. Прикладывают к плитам сжимающую нагрузку и деформируют образец с постоянной скоростью сближения плит (с постоянной скоростью деформации) до установленной величины относительной деформации от 2,5% до 3,5%. Установленная величина относительной деформации должна достигаться за время (60±1) с.

8.5.10 Поддерживают постоянной нагрузку или деформацию в течение двух мин, после чего фиксируют значение нагрузки и деформации, затем снимают нагрузку и освобождают образец.

Примечание - В процессе испытания на наружной и внутренней поверхностях и в структуре стенки трубы не должно быть видимых нарушений (трещин, разрывов, расслоений).

8.5.11 Испытания проводят для каждой из трех пар взаимно противоположных маркировочных линий. Между испытаниями образцу дают восстановить первоначальную форму, в случае разногласий определения проводят через 15 мин.

8.5.12 Рассчитывают величину начальной кольцевой жесткости , Па (Н/м

), по формуле

![]() , (5)

, (5)

где - коэффициент деформации;

- приложенная нагрузка, Н;

- длина образца, м;

- деформация, м.

Коэффициент деформации определяется по формуле

. (6)

. (6)

За результат испытания принимают среднеарифметическое значение трех определений начальной кольцевой жесткости.

Полученное значение начальной кольцевой жесткости считают кольцевой жесткостью трубы, которая должна соответствовать 5.1.2.4.

8.6 Испытания на кольцевую деформацию

8.6.1 Испытания на допустимые значения кольцевой деформации, соответствующие 5.1.2.5, проводят на таком же оборудовании, с такими же образцами и при таких же условиях, как и испытания на начальную кольцевую жесткость (см. 8.5.2-8.5.5, 8.5.8).

Допускается использовать образцы, на которых ранее была определена начальная кольцевая жесткость.

8.6.2 Деформируют образец трубы определенной номинальной жесткости с постоянной скоростью деформации до достижения первого уровня деформации согласно таблице 5.4. Первый уровень деформации должен быть достигнут в течение (2±0,5) мин и поддерживаться в течение следующих (2±0,25) мин. При постоянном визуальном наблюдении в течение этого времени на внутренней поверхности образца не должно появиться признаков трещин, что свидетельствует о положительном результате испытания на допустимую минимальную кольцевую деформацию по первому уровню.

8.6.3 В случае положительного результата испытания по первому уровню второй уровень деформации согласно таблицы 5.4 должен быть достигнут в течение следующих (2±0,5) мин и поддерживаться в течение (2±0,25) мин. При постоянном визуальном наблюдении в течение этого времени не должно быть признаков разрушения стенки трубы, таких как разделение слоев, разрывов армирующего стекловолокна, вспучивания стенки трубы, что свидетельствует о положительном результате испытания на допустимую минимальную кольцевую деформацию по второму уровню.

8.6.4 Образец соответствующей номинальной жесткости считается прошедшим испытание на минимальную относительную кольцевую деформацию при положительных результатах 8.6.2 и 8.6.3.

8.7 Осевое растяжение

8.7.1 Сущность испытания на предельную осевую прочность при растяжении состоит в растяжении образцов стенки трубы с постоянной скоростью деформирования (скоростью раздвижения захватов испытательной машины) до момента разрыва образцов. При испытании определяют предельную осевую прочность при растяжении и, при необходимости, относительное удлинение.

8.7.2 Определение осевой прочности при растяжении на разрыв на соответствие требованиям 5.1.2.2 для труб, не подвергаемых осевому растяжению из-за внутреннего давления, проводят на разрывной машине, которая должна обеспечивать постоянную относительную скорость движения зажимов в пределах от 1 до 5 мм/мин до момента разрушения образца.

8.7.3 При закреплении образца в зажимах продольная ось образца должна совпадать с направлением прикладываемой нагрузки; зажимы должны обеспечивать крепление образца без проскальзывания и без разрушения в месте закрепления.

8.7.4 Перед испытаниями образцы кондиционируют по ГОСТ 12423 при температуре (23±2)°С не менее двух часов. При изготовлении образцов с нарощенными концами время до начала кондиционирования должно составлять не менее 16 ч. Количество образцов - не менее пяти.

8.7.5 Образцом для испытания является фрагмент стенки трубы, вырезанный в продольном направлении. Допускается использовать образец, вырезанный из стенки отрезка трубы, на котором была определена начальная кольцевая жесткость.

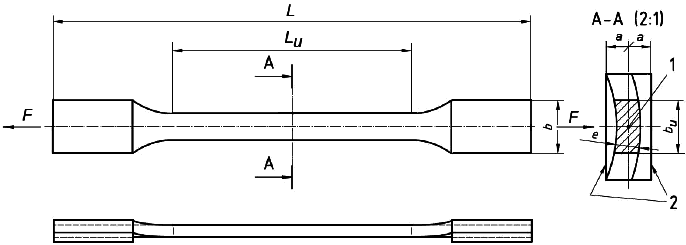

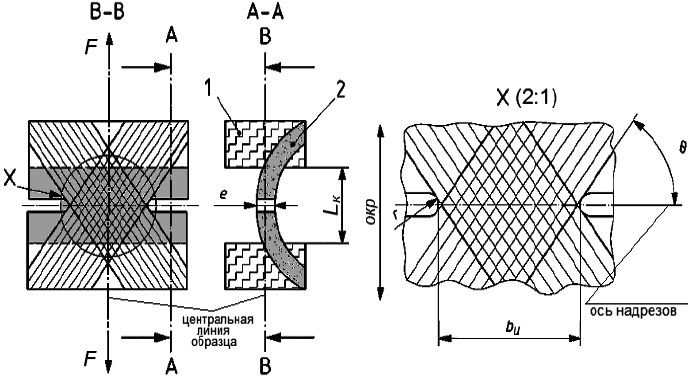

8.7.6 Для испытания труб, изготовленных методами непрерывной и периодической (перекрестной) намотки или методом центробежного формования, образцы в количестве не менее пяти вырезают из стенки трубы в форме лопатки, как показано на рисунке 8.1. Для надежной установки образца в зажимах разрывной машины допускается наращивать толщину закрепляемых концов образца термореактивной смолой.

1 - центр тяжести поперечного сечения образца на измерительной базе; 2 - нарощенные участки на концах образца; - направление действия растягивающей силы;

- общая длина образца;

- длина измерительной базы;

- ширина образца в зажимах; 2а - толщина нарощенной части концов образца;

- ширина образца на измерительной базе;

- толщина образца (стенки трубы)

Рисунок 8.1 - Образец в форме лопатки

8.7.6.1 Длина испытательных образцов должна быть (300±15) мм. Длина измерительной базы для образца в форме лопатки должна быть в диапазоне от 100 до 150 мм. Ширина испытательных образцов на измерительной базе должна быть (25±1) мм. Ширина образца в зажимах должна быть (40±2) мм.

8.7.6.2 Осевую прочность при растяжении на разрыв , Н/мм окружности, вычисляют по формуле

![]() , (7)

, (7)

где - максимальная сила, Н;

- ширина испытательного образца, мм.

За результат испытаний принимают среднеарифметическое значение осевой прочности при растяжении на разрыв, вычисленное по результатам испытаний всех образцов.

8.7.6.3 Относительное предельное удлинение , %, вычисляют по формуле

![]() , (8)

, (8)

где - изменение расчетной длины образца в момент разрыва, мм;

- расчетная длина в пределах измерительной базы, мм.

Примечания

1 Рекомендуемая расчетная длина образца составляет (170±5) мм.

2 Не следует принимать в качестве расчетной длины длину между зажимами.

За результат испытаний принимают вычисленное до второй значащей цифры значение , минимальное по всем испытанным образцам.

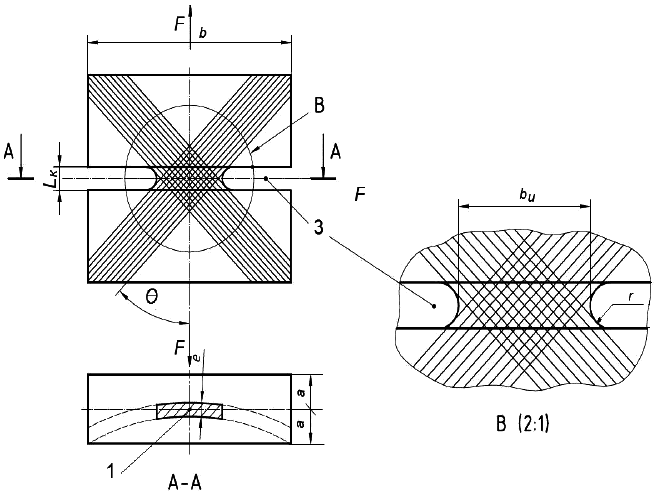

8.7.7 Для испытания труб, изготовленных методами непрерывной или периодической намотки с углом намотки менее 90°, рекомендуется изготавливать образцы квадратной формы со сторонами параллельными и перпендикулярными продольной оси трубы, как показано на рисунке 8.2. Для крепления образца в зажимах разрывной машины допускается наращивать толщину закрепляемых сторон образца термореактивной смолой.

- ширина образца; 3 - область надреза;

- расстояние между зажимами;

- ширина образца в месте сужения (надреза);

- радиус надреза;

- угол перекрестной намотки

Рисунок 8.2 - Образец в виде квадратного фрагмента стенки трубы

8.7.7.1 В зависимости от толщины стенки на образце должны быть выдержаны следующие размеры:

расстояние между зажимами | от 4 е |

радиус надреза | от 0,2 е до е включительно |

ширина образца в месте сужения | от 4 е до 5 е включительно |

Длину стороны образца определяют в соответствии с параметрами испытательного оборудования в технической документации, утвержденной в установленном порядке, но не менее 3 .

8.7.7.2 Если разрушение образца при испытании происходит вне испытательной базы или произошло проскальзывание образца в зажимах, то данные в расчет не принимают и образец заменяют или испытание повторяют.

8.7.7.3 Измерение ширины образцов на измерительной базе (в месте сужения) проводят с точностью 0,1 мм. Угол намотки измеряют с точностью ±1°.

8.7.7.4 Осевую прочность при растяжении на разрыв , Н/мм окружности, вычисляют по формуле

, (9)

, (9)

где - радиус надреза, мм.

За результат испытаний принимают среднеарифметическое значение осевой прочности при растяжении на разрыв, вычисленное по результатам испытаний всех образцов.

8.8 Окружное растяжение

8.8.1 Сущность испытаний на окружную прочность при растяжении состоит в воздействии на образцы в течение определенного времени растягивающего усилия до момента разрыва образцов. В качестве образцов используют или кольцевые образцы (отрезки трубы) или фрагменты, вырезанные из стенки трубы.

8.8.2 Определение окружной прочности при растяжении на разрыв на соответствие требованиям 5.1.2.3 проводят на разрывных испытательных машинах с устройствами для крепления образцов, соответствующих видам образов - кольцевым отрезкам труб или образцам, вырезанным из стенок труб.

8.8.3 Перед испытанием проводят кондиционирование образцов при стандартной атмосфере 23/50 по ГОСТ 12423.

8.8.4 Устройство для крепления кольцевых образцов в испытательной машине представляет собой раздвигающиеся полудиски, диаметр которых в сборе должен быть не менее 98% от внутреннего диаметра испытуемой трубы. Крепление полудисков в испытательной машине должно обеспечивать направление растягивающей нагрузки перпендикулярно плоскости разъема полудисков и проходить через центр кольцевого образца.

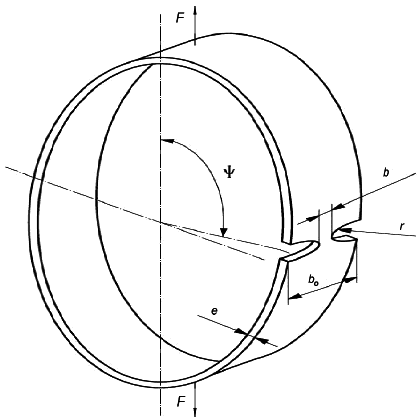

8.8.5 Скорость раздвижения полудисков в процессе испытания должна быть постоянной. Средство измерения растягивающей нагрузки должно обеспечивать измерение силы с точностью ±1%.

8.8.6 Испытания на кольцевых образцах проводят преимущественно для труб, изготовленных методами непрерывной намотки или методом центробежного формования.

8.8.7 Испытуемый образец представляет собой вырезанное из трубы кольцо, торцевые поверхности которого перпендикулярны оси трубы (см. рисунок 8.3), ширина кольца должна быть не менее 25 мм и при этом не должна превышать ширину полудисков.

- растягивающая сила;

- толщина стенки образца;

- ширина образца;

- ширина образца в месте надреза;

- радиус надреза;

- угол, определяющий расположение надреза относительно направления растягивающей силы

Рисунок 8.3 - Кольцевой образец для испытания методом раздвигающихся полудисков

8.8.7.1 Испытуемый участок (измерительная база) кольца, на котором должно происходить его разрушение, должен быть образован путем выполнения боковых надрезов, ширина испытуемого участка - не менее 15 мм, угол, определяющий расположение надрезов относительно направления растягивающей нагрузки - не менее 80°.

Радиус надрезов:

- для труб с номинальным диаметром | не менее 5 мм |

- для труб с номинальным диаметром | не менее 10 мм |

Размеры испытуемой части образца (ширина и толщина) должны быть определены с погрешностью не более 0,1 мм.

8.8.7.2 Устанавливают образец на раздвинутые полудиски таким образом, чтобы испытуемый участок (предполагаемая зона разрушения) оказался на поверхности одного из полудисков, а не между ними. Для уменьшения трения между полудисками и внутренней поверхностью образца последнюю смазывают.

8.8.7.3 Раздвигают части диска с такой постоянной скоростью, чтобы разрыв произошел в интервале от 1 до 3 мин. Записывают предельную растягивающую силу и время, за которое произошел разрыв. Если разрушение образца происходит не в испытуемой области или происходит разрушение лишь части ее поперечного сечения, результаты испытаний не учитывают и образец заменяют другим.

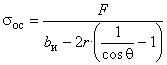

8.8.7.4 Начальный окружной предел прочности на растяжение , Н/мм длины, для каждого образца вычисляют по формуле:

![]() . (10)

. (10)

За результат испытания принимают среднеарифметическое значение кольцевого предела прочности на растяжение.

8.8.8 Для труб, изготовленных методом периодической намотки с углом намотки менее 90° испытание рекомендуется проводить на образцах, представляющих собой фрагменты стенок труб. Образцы изготавливают квадратной формы со сторонами параллельными и перпендикулярными продольной оси трубы, как показано на рисунке 8.4.

- направление действия растягивающей силы; 1 - термореактивная смола; 2 - образец;

- ширина испытуемого участка образца;

- направление вдоль окружности

Рисунок 8.4 - Образец в виде квадратного фрагмента стенки трубы

8.8.8.1 Испытуемый участок образца готовят путем боковых надрезов, параллельных его продольным сторонам таким образом, чтобы его ширина была не менее 25 мм.

8.8.8.2 Для крепления образца в зажимах разрывной машины наращивают толщину закрепляемых в зажимах сторон образца термореактивной смолой таким образом, чтобы контакт образца с зажимами осуществлялся по плоским поверхностям. При изготовлении образцов с нарощенными концами время до начала испытания должно составлять не менее 16 ч.

8.8.8.3 Необходимо обеспечить следующие размеры образца и его расположение в зажимах:

радиус надрезов образца | от 0,2 е до 0,5 е включительно |

ширина испытуемого участка | от 25 мм до 5 е включительно |

расстояние между зажимами | от 4 е |

Длину стороны образца определяют в соответствии с параметрами испытательного оборудования в технической документации, утвержденной в установленном порядке, но не менее 2 .

8.8.8.4 Размеры испытуемой части образца (ширина и толщина) должны быть определены с погрешностью не более 0,1 мм. Угол намотки определяют с точностью ±1°.

8.8.8.5 Устанавливают образец таким образом, чтобы его центральная линия совпадала с осью растягивающей нагрузки испытательной машины.

8.8.8.6 Раздвигают захваты с такой постоянной скоростью, чтобы разрыв произошел в интервале от 1 до 3 мин. Записывают предельную растягивающую силу и время, за которое произошел разрыв. Если разрушение образца происходит не в сужении, результат испытания не учитывают и образец заменяют другим.

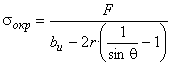

8.8.8.7 Начальный окружной предел прочности на растяжение , Н/мм длины, для каждого образца вычисляют по формуле

, (11)

, (11)

За результат испытания принимают среднеарифметическое значение кольцевого предела прочности на растяжение.

8.9 Испытания на герметичность

8.9.1 Общие условия проведения испытаний

8.9.1.1 Проверку прочности и герметичности труб и муфт проводят путем воздействия на испытуемые образцы постоянного внутреннего давления в течение заданного промежутка времени.

8.9.1.2 Испытания проводят на гидравлических стендах, изготовленных по технической документации производителя оборудования.

8.9.1.3 Испытательное давление должно соответствовать установленному в 5.1.2.6 значению, измеренному в МПа (или в кгс/см).

8.9.1.4 Время до достижения установленного значения испытательного давления должно быть указано в технической документации, утвержденной в установленном порядке. По достижению установленного испытательного давления гидравлическая система должна поддерживать его постоянным в течение пяти минут.

8.9.1.5 Температуру, при которой проводят испытания, условия выдержки образцов после изготовления изделий и температуру рабочей жидкости (воды) устанавливают в технической документации, утвержденной в установленном порядке.

8.9.1.6 Испытуемыми образцами являются готовые изделия, отобранные в соответствии с 7.2 - трубы под муфтовое соединение, трубы с раструбами или их отрезки и муфты.

8.9.2 Стенд для испытания труб должен быть оснащен устройствами, обеспечивающими герметичность по торцам трубы и исключающими воздействия на испытуемые образцы других нагрузок, кроме внутреннего давления. Нагнетательная система должна поддерживать постоянное испытательное давление с точностью от минус 2 до плюс 5% от установленного значения.

8.9.3 Испытание трубы проводят в следующем порядке:

8.9.3.1 При установке трубы на стенде торцы трубы фиксируют в заглушках, которые должны исключить утечки воды и воздействие осевых нагрузок на образец при испытательном давлении в течение всего времени испытания. При необходимости срединную часть трубы устанавливают на ложементы, которые предотвращают воздействие на образец изгибных нагрузок от веса трубы, заполненной рабочей жидкостью. Ложементы не должны сжимать образец в окружном или продольном направлении.

8.9.3.2 После установки трубы ее заполняют водой до полного удаления воздуха из полости трубы, затем включают нагнетательную систему и создают в полости трубы давление, равное установленному испытательному давлению.

8.9.3.3 Труба считается выдержавшей испытания, если после пяти минут воздействия постоянного испытательного давления не будут визуально обнаружены разрывы, трещины, вздутия, просачивания рабочей жидкости на наружной поверхности в виде росы, капель, струек.

8.9.4 Конструкция стенда для гидравлического испытания муфт должна предусматривать возможность применения сменных оправок, позволяющих при установке на них муфты с уплотнителями имитировать муфтовое соединение труб. Диаметры оправок должны соответствовать наружным диаметрам труб, классифицируемых по номинальным диаметрам (см. табл.4.1).

8.9.5 На испытуемую муфту должны быть установлены кольцевые эластомерные уплотнители, соответствующие комплекту поставки готового изделия.

8.9.6 Испытание муфты проводят в следующем порядке:

8.9.6.1 Муфту с закрепленными в пазах эластомерными уплотнителями устанавливают на оправки таким образом, чтобы обеспечить герметичность внутренней полости муфты между уплотнениями.

8.9.6.2 Затем заполняют внутреннюю полость муфты между уплотнителями водой до полного удаления из нее воздуха, после чего включают нагнетательную систему и создают во внутренней полости давление, равное установленному испытательному давлению.

8.9.6.3 Муфту с установленными кольцевыми уплотнителями считают выдержавшей испытания на герметичность, если:

- в течение 5 мин испытательное давление не упадет более, чем на 0,05%;

- на поверхности муфты во время проведения испытания и после его окончания не будут визуально обнаружены разрывы, трещины, просачивание воды на наружные поверхности в виде росы, капель, струек;

- во время проведения испытания не будет обнаружено подтекание воды из-под кольцевых уплотнителей.

8.9.7 Для испытания на герметичность раструба применяют следующие способы:

8.9.7.1 Испытывают на герметичность раструбное соединение двух труб или двух отрезков труб или комбинации трубы и отрезка трубы в соответствии с методом 8.9.5. Таким испытанием одновременно контролируется и герметичность труб с раструбом.

8.9.7.2 Испытания раструбного соединения проводят на стенде, в котором могут устанавливаться трубы или отрезки труб с раструбами, укомплектованными уплотнительными элементами и сменные оправки, имитирующие гладкий конец трубы в раструбном соединении. Испытания проводят в следующем порядке:

- на сменной оправке, соответствующей номинальному диаметру трубы, монтируют раструбное соединение испытуемого образца трубы, свободный конец трубы закрепляют в заглушке, обеспечивающей герметичность трубы во время испытания;

- полость трубы заполняют водой до полного удаления воздуха, после чего включают нагнетательную систему и создают в полости трубы давление, равное испытательному давлению.

8.9.8 Раструбное соединение и/или труба с раструбом считаются выдержавшими испытания, если после пяти минут воздействия постоянного испытательного давления не будет обнаружено подтекания воды в раструбном соединении, а также разрывы, трещины, вздутия, просачивания рабочей жидкости на наружной поверхности трубы в виде росы, капель, струек.

8.9.9 Допускается проводить испытания на герметичность раструбного соединения в составе трубопровода при выполнении и завершении монтажных работ.

8.9.10 Проверку фитингов на соответствие требованиям 5.2.1.6 и 5.2.1.7 проводят по согласованию между потребителем и изготовителем по технической документации, утвержденной в установленном порядке, или на месте установки фитингов в составе трубопровода.

8.10 Определение показателя твердости

8.10.1 Определение показателя твердости внутренней и наружной поверхностей труб на соответствие 5.1.2.1 проводят с использованием твердомера Баркола, предназначенного для испытания твердых материалов.

8.10.2 В качестве образцов используют готовое изделие или фрагмент стенки трубы. С момента окончания изготовления изделия до начала испытания должно пройти не менее 40 ч (включая время кондиционирования), если иное не оговорено в техническом документе на изделие или в соглашении между изготовителем и потребителем. Перед испытаниями образцы кондиционируют по ГОСТ 12423 при температуре (23±5)°С не менее одного часа.

8.10.3 Поверхности образца в месте контроля должны быть гладкими, не иметь царапин, трещин, углублений и инородных включений. При измерении показателя твердости наконечник твердомера устанавливают на поверхности на расстоянии не менее 5 мм от края (от торцов трубы) или от места предыдущего измерения.

8.10.4 Перед проведением испытания твердомер должен быть откалиброван в соответствии с технической документацией изготовителя прибора, после чего указатель индикатора твердомера устанавливают на ноль.

8.10.5 При испытании наконечник твердомера направляют перпендикулярно к испытуемым поверхностям. Перпендикулярность обеспечивают одновременным касанием испытуемых поверхностей всеми ножками прибора. При проведении испытания не должно быть скольжения наконечника твердомера по испытуемой поверхности.

8.10.6 Измерение показателя твердости выполняют путем быстрого нажатия на ручку твердомера, пока значение на индикаторе не достигнет максимального. При испытании глубина проникновения наконечника в материал стенки трубы автоматически пересчитывается в показатель твердости на индикаторе прибора. Результатом измерения является пиковое значение индикатора.

После окончания измерения переводят твердомер на новую позицию, не допуская скольжения наконечника и повреждения поверхности образца.

8.10.7 Проводят не менее 10 измерений. За результат испытания принимают среднеарифметическое значение всех измерений без максимального и минимального значений.

8.11 Водопоглощение определяют по ГОСТ 4650 (метод А).

Образцами для испытания в количестве не менее трех являются квадратные фрагменты стенки трубы или муфты со стороной (50±1) мм. Внешний вид (внутренние и наружные поверхности) образцов должен удовлетворять требованиям 5.1.3. Торцы и кромки образцов зачищают наждачной шкуркой и ламинируют полиэфирной смолой в соответствии с технической документацией, утвержденной в установленном порядке.

8.12 Определение среднего коэффициента линейного теплового расширения

8.12.1 Средний коэффициент линейного теплового расширения определяют по ГОСТ 15173 в установленном интервале температур для материалов, имеющих средний коэффициент линейного теплового расширения менее 30

10

1/°С

при

![]() °С. Образцы вырезают из стенки трубы в направлении, параллельном оси трубы. Испытания проводят в стационарном режиме. Максимально допустимая температура при измерениях не должна превышать 80°С. Нижняя граница установленного интервала температур - плюс 20°С. Длина образцов должна быть не менее 50 мм, ширина образцов должна быть равна толщине стенки, но не более (7,0±0,5) мм, количество образцов должно быть не менее трех.

°С. Образцы вырезают из стенки трубы в направлении, параллельном оси трубы. Испытания проводят в стационарном режиме. Максимально допустимая температура при измерениях не должна превышать 80°С. Нижняя граница установленного интервала температур - плюс 20°С. Длина образцов должна быть не менее 50 мм, ширина образцов должна быть равна толщине стенки, но не более (7,0±0,5) мм, количество образцов должно быть не менее трех.

8.12.2 Допускается проводить испытания на образцах длиной (300±20) мм, вырезанных из стенки трубы в направлении, параллельном оси трубы, в соответствии с методом определения изменения длины труб после прогрева в воздушной среде по ГОСТ 27078. Абсолютное изменение длины образца относят к соответствующему интервалу температур до и после прогрева. Максимальная температура прогрева не должна превышать 80°С.

8.13 Степень отверждения

Степень отверждения проверяют в соответствии с нормативной документацией изготовителя.

Примечание - Для определения степени отверждения также применяют метод дифференциальной сканирующей калориметрии (метод ДСК), описанный в [12].

9 Транспортирование и хранение

9.1 Готовые трубы, муфты и фитинги транспортируются железнодорожным, автомобильным и водными видами транспорта в горизонтальном положении на открытых или закрытых платформах в соответствии с правилами перевозки грузов и техническими условиями погрузки и крепления грузов, действующими на данном виде транспорта.

9.2 Погрузочно-разгрузочные работы, складирование и транспортирование труб должны производиться с соблюдением мер, исключающих удары труб, смятие и другие возможные повреждения трубопроводов из композиционных материалов.

9.3 При транспортировании допускается установка пакетов труб в несколько ярусов с опорой верхних ярусов на ложементы нижних ярусов. Установка пакетов на трубы не допускается. Трубы в пакетах укладываются с попеременной ориентировкой свободного конца трубы (или конца трубы с муфтой) в противоположных направлениях.

9.4 Подъем труб должен осуществляться с использованием мягких строп или ремней шириной не менее 80 мм с двойным сбалансированным фиксированием. Поднятие при помощи крючков за концы труб и муфт - строго запрещено.

9.5 Все операции, связанные с транспортированием элементов системы трубопроводов, не должны противоречить требованиям ГОСТ 21650, ГОСТ 14192.

9.6 Трубы, муфты и фитинги хранят на открытых площадках, в неотапливаемых складских помещениях или в отапливаемых не ближе одного метра от отопительных приборов в условиях, исключающих вероятность их механических повреждений при температуре окружающего воздуха от минус 50°С до 70°С.

9.7 При транспортировании, хранении и в процессе монтажа отверстия труб, муфт и фитингов могут быть закрыты полимерными материалами с целью предотвращения засоров строительным мусором.

9.8 Условия хранения труб у изготовителя и потребителя должны обеспечивать сохранность изделий от механических повреждений и падений. Трубы хранят в горизонтальном положении. Высота штабеля не должна превышать 3 м. При транспортировании допускается укладка труб в штабели, высота которых ограничивается габаритами транспортного средства.

10 Указания по эксплуатации

10.1 Трубы, муфты и фитинги предназначены для эксплуатации при температуре окружающей среды от минус 50°С до плюс 50°С и могут применяться при подземной и надземной прокладке, а также при ремонте и восстановлении изношенных трубопроводов, в том числе - при ремонте и восстановлении методом "труба в трубе".

10.2 Трубы, муфты и фитинги, изготавливаемые в соответствии с настоящими техническими условиями, должны применяться строго по назначению при температуре транспортируемых жидкостей до 35°С. Системы трубопроводов, соответствующие настоящему техническому условию, также могут использоваться для транспортирования жидкостей при температуре до 70°С, если при изготовлении труб и деталей трубопроводов будут откорректированы технологический режим и подобраны необходимые сырьевые компоненты.

10.3 В случае обнаружения дефектов трубы или муфты, на внешней поверхности торца трубы, подготовленного под установку муфты, или на уплотнительных кольцах муфты монтаж разрешается вести только после устранения дефектов в соответствии с технической документацией изготовителя.

10.4 Не допускается наносить удары по поверхностям труб, муфт и фитингов, перемещать их волоком и бросать при перемещениях.

10.5 Монтаж, эксплуатация и ремонт систем трубопроводов должны производиться в соответствии с руководствами, разработанными и утвержденными в установленном порядке, а также с учетом требований [13], [14], [15], [16], [17], [18], [19].

10.6 Максимальное рекомендуемое значение скорости потока 3,0 м/с. При транспортировании чистой воды, не содержащей абразивных материалов, скорость потока может быть увеличена до 4 м/с.

10.7 В процессе монтажа и эксплуатации систем трубопроводов не допускается применение открытого огня ближе 1 м от трубы.

10.8 Расчетное значение периода эксплуатации труб, муфт и фитингов в соответствии с требованиями [20] базируется на экстраполяции значений прочности и соответствует при соблюдении требований настоящих технических условий 50 годам.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие труб, муфт и фитингов требованиям настоящих технических условий при соблюдении потребителем условий хранения, транспортирования, монтажа и эксплуатации.

11.2 Срок хранения труб - 24 месяца со дня отгрузки.

Приложение А

(обязательное)

Основные параметры и размеры

А.1 Основные параметры и размеры труб

А.1.1 Номинальная длина трубы должна соответствовать следующим значениям: 6 и/или 12 м. По требованию потребителя длина трубы может быть изменена по сравнению с номинальной.

Допустимое отклонение от номинальной длины должно быть ±60 мм.

Примечание - В случае, если длина трубы выходит за пределы ±60 мм от номинальной длины, действительная длина трубы должна обозначаться на трубе.

А.1.2 Номинальный диаметр, номинальное давление и номинальная жесткость труб должны быть выбраны из 4.1.3-4.1.5.

А.1.3 Внутренние и наружные диаметры

Должны быть установлены и контролироваться или внутренние диаметры, численно равные номинальному диаметру, в мм, или наружные диаметры труб. Стандартизация по внутреннему или наружному диаметру труб выбирается изготовителем на основании методов изготовления труб и фитингов.

Установленные внутренние и наружные диаметры труб и их допустимые отклонения приведены в таблицах А.1 и А.2.

Таблица А.1 - Внутренние диаметры труб и допустимые отклонения

Номинальный диаметр | Диапазон внутренних диаметров трубы, мм | Допустимые отклонения, мм | |

300 | 296 | 306 | ±1,8 |

400 | 396 | 408 | ±2,4 |

500 | 496 | 510 | ±3,0 |

600 | 595 | 612 | ±3,6 |

700 | 695 | 714 | ±4,2 |

800 | 795 | 816 | |

900 | 895 | 918 | |

1000 | 995 | 1020 | ±5,0 |

1200 | 1195 | 1220 | |

1400 | 1395 | 1420 | |

1600 | 1595 | 1620 | |

1800 | 1795 | 1820 | |

2000 | 1995 | 2020 | |

2200 | 2195 | 2220 | |

2400 | 2395 | 2420 | ±6,0 |

2600 | 2595 | 2620 | |

2800 | 2795 | 2820 | |

3000 | 2995 | 3020 | |

Таблица А.2 - Наружные диаметры труб и допустимые отклонения

Номинальный диаметр | Наружный диаметр трубы, мм | Допустимые отклонения, мм | |

Верхний предел | Нижний предел | ||

300 | 310 | +1,0 | -1,0 |

400 | 412 | -1,4 | |

500 | 514 | -1,8 | |

600 | 616 | -2,0 | |

700 | 718 | -2,2 | |

800 | 820 | -2,4 | |

900 | 924 | -2,6 | |

1000 | 1026 | +2,0 | |

1200 | 1229 | ||

1400 | 1434 | -2,8 | |

1600 | 1638 | ||

1800 | 1842 | -3,0 | |

2000 | 2046 | ||

2200 | 2250 | -3,2 | |

2400 | 2453 | -3,4 | |

2600 | 2658 | -3,6 | |

2800 | 2861 | -3,8 | |

3000 | 3066 | -4,0 | |

При поставке труб в состав трубопровода, включающего в себя трубы и фитинги из других материалов (из термопластов, ВЧШГ, стали), изготовитель в целях обеспечения совместимости может устанавливать наружные диаметры труб и допустимые отклонения на них, отличающиеся от установленных в таблице А.2.

А.1.4 Толщина стенки

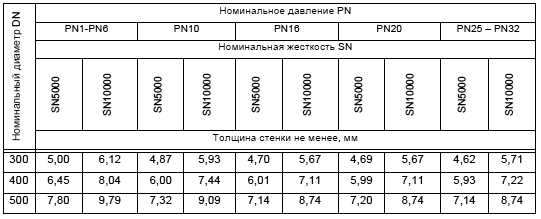

Минимальная толщина стенки труб должна соответствовать таблице А.3.

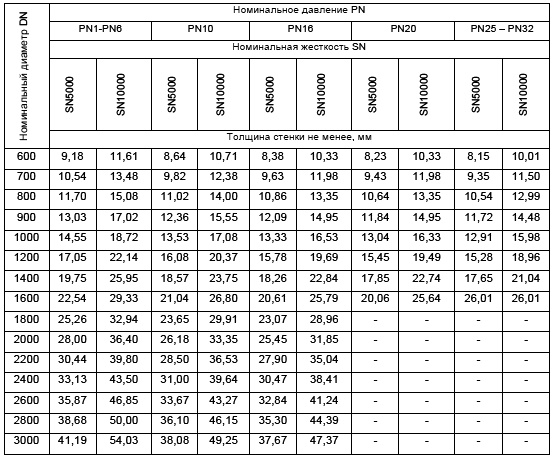

Таблица А.3 - Минимальная толщина стенки трубы

Окончание таблицы А.3

А.2 Основные параметры и размеры муфт

А.2.1 Номинальный диаметр и номинальное давление муфт должны быть выбраны из 4.1.3, 4.1.4.

А.2.2 Номинальная жесткость труб, которые используют для изготовления муфт, должна быть не менее SN5000.

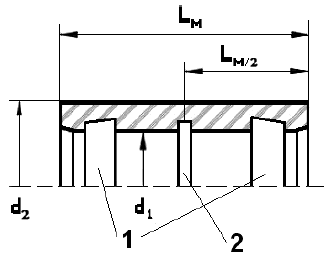

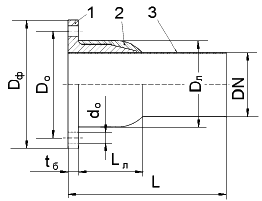

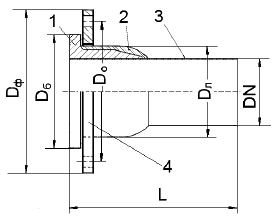

А.2.3 Размеры и вид соединительной муфты, используемой для соединения труб, изготовленных методом непрерывной намотки, показаны на рисунке А.1.

1 - канавки под кольцевые уплотнители; 2 - канавка под центральный ограничитель (упор); - длина муфты;

- половина длины муфты;

- внутренний диаметр муфты;

- наружный диаметр муфты

Рисунок А.1 - Соединительная муфта

А.2.4 Для отрезки муфты заданной длины из заготовки трубы, изготовления канавок под кольцевые уплотнения и центральный упор, а также обработки торцов и фасок на сторонах муфты используют специальное оборудование. Муфты изготавливают по технической документации, утвержденной в установленном порядке. При этом для обеспечения герметичности муфтового соединения размеры канавок и допуски на них должны соответствовать размерам и допускам на уплотнители и упоры.

Примечание - Допускается изготовление муфт двух типов:

- нормальной длины - тип А;

- уменьшенной длины - тип Б.

А.2.5 Уплотнители и упоры являются, как правило, комплектующими изделиями. Изготовитель должен обеспечить их физико-механические свойства, удовлетворяющие установленным условиям эксплуатации труб под давлением, температурам окружающей среды и транспортируемой жидкости (в т.ч. - питьевое водоснабжение), химической стойкости и продолжительности срока эксплуатации.

А.2.6 Геометрические размеры муфт и их допустимые отклонения должны отвечать требованиям таблицы А.4.

Таблица А.4 - Размеры муфт и допустимые отклонения

Номинальный диаметр |

| Предельное отклонение |

| Допуск на | ||

нижнее | верхнее | Тип А | Тип Б | |||

300 | 312 | -1,0 | +1,3 | 270 | 250 | ±5 |

400 | 414 | |||||

500 | 516 | |||||

600 | 618 | 330 | 320 | |||

700 | 720 | +1,5 | ||||

800 | 822 | |||||

900 | 926 | |||||

1000 | 1029 | |||||

1200 | 1232 | +1,8 | ||||

1400 | 1437 | |||||

1600 | 1641 | |||||

1800 | 1845 | |||||

2000 | 2049 | +2,0 | ||||

2200 | 2253 | |||||

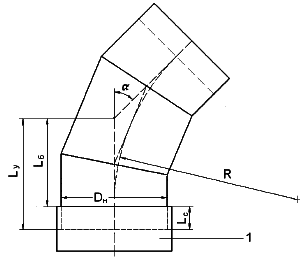

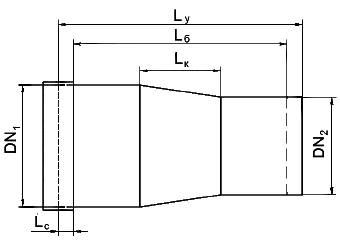

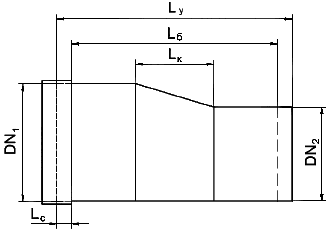

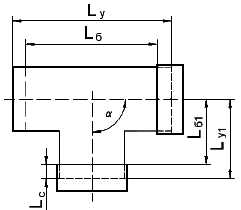

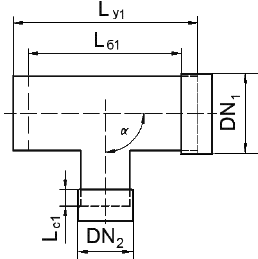

2400 | 2456 | |||||