ГОСТ 32586-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ВИБРОИЗОЛЯТОРЫ РЕЗИНОВЫЕ И РЕЗИНОАРМИРОВАННЫЕ ДЛЯ АВТОТРАКТОРНОЙ ТЕХНИКИ

Технические условия

Vibroinsulators rubber and rubber-reinforced for automotive technic. Specifications

МКС 83.140.50

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт эластомерных материалов и изделий" (ООО "НИИЭМИ"), Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса", подкомитетом ПК 2 "Резиновые технические изделия"

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44-2013)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 ВВЕДЕН ВПЕРВЫЕ

5 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 2066-ст межгосударственный стандарт ГОСТ 32586-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на резиновые и резиноармированные виброизоляторы для автотракторной техники, в том числе подушки, опоры, буферы и другие изделия (далее - виброизоляторы), изготовленные формовым и неформовым способами и предназначенные для комплектования автомобилей, автобусов, мотоциклов, тракторов, сельскохозяйственных, строительных и дорожных машин, а также вибрационных центрифуг и других машин, эксплуатирующихся в зависимости от марок применяемых резин при температуре от минус 60 °С до плюс 130 °С.

При применении виброизоляторов в других условиях эксплуатации потребитель оформляет протокол разрешения применения по ГОСТ 2.124.

Стандарт не распространяется на виброизоляторы для автомобилей ВАЗа.

Коды ОКП на виброизоляторы приведены в приложении А*.

_______________

* Действует только на территории Российской Федерации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.124-85 Единая система конструкторской документации. Порядок применения покупных изделий

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.024-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость к термическому старению

ГОСТ 9.029-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость к старению при статической деформации сжатия

ГОСТ 9.030-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.044-89 Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 209-75 Резина и клей. Методы определения прочности связи с металлом при отрыве

ГОСТ 262-93 Резина. Определение сопротивления раздиру (раздвоенные, угловые и серповидные образцы)

ГОСТ 263-75 Резина. Метод определения твердости по Шору А

ГОСТ 270-75 Резина. Метод определения упругопрочностных свойств при растяжении

ГОСТ 344-85 Шкурка шлифовальная бумажная для контроля истираемости резины. Технические условия

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 5959-80 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 6267-74 Смазка ЦИАТИМ-201. Технические условия

ГОСТ 6794-75 Масло АМГ-10.Технические условия

ГОСТ 7912-74 Резина. Метод определения температурного предела хрупкости

ГОСТ 8448-78 Бензол каменноугольный и сланцевый. Технические условия

ГОСТ 9569-2006 Бумага парафинированная. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 10541-78 Масла моторные универсальные и для автомобильных карбюраторных двигателей. Технические условия

ГОСТ 12301-2006 Коробки из картона, бумаги и комбинированных материалов. Общие технические условия

ГОСТ 13344-79 Шкурка шлифовальная тканевая водостойкая. Технические условия

ГОСТ 13808-79 Резина. Метод определения морозостойкости по эластическому восстановлению после сжатия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15152-69 Единая система защиты от коррозии и старения. Изделия резиновые технические для районов с тропическим климатом. Общие требования

ГОСТ 15623-84 Ящики деревянные для инструмента и приспособлений к станкам. Технические условия

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 16511-86 Ящики деревянные для продукции электротехнической промышленности. Технические условия

ГОСТ 16536-90 Ящики деревянные для продукции автомобильной промышленности. Технические условия

ГОСТ 18477-79 Контейнеры универсальные. Типы, основные параметры и размеры

ГОСТ 20403-75 Резина. Метод определения твердости в международных единицах (от 30 до 100 IRHD)

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Технические требования

3.1 Основные показатели и характеристики (свойства)

3.1.1 Виброизоляторы должны соответствовать требованиям настоящего стандарта и чертежей, согласованных между изготовителем и потребителем, и изготавливаться по технологической документации, утвержденной в установленном порядке.

Технические требования на виброизоляторы, обязательные для указания во вновь разработанных согласованных чертежах, должны соответствовать указанным в приложении Б.

Примечание - Допускается применять чертежи с техническими требованиями, согласованными до введения настоящего стандарта.

3.1.2 Виброизоляторы, применяемые для комплектации изделий, эксплуатируемых в районах с тропическим климатом, должны соответствовать требованиям ГОСТ 15152, которые обеспечиваются применяемыми рецептурами резин и защитными (озоностойкими) покрытиями, указанными в чертежах, и гарантируются предприятием-изготовителем виброизоляторов.

3.1.3 На виброизоляторах допускаются:

- следы от антиадгезива, наплыв клея, разнотон на поверхности резинового массива;

- след обработки на рабочей поверхности резинового массива виброизолятора;

- наплыв резины на металлической арматуре (для резиноармированных виброизоляторов) по согласованию изготовителя с потребителем.

Примечания

1 Рабочими считают указанные в чертежах поверхности резинового массива виброизолятора, которые после его установки в узел и во время эксплуатации изменяют свою первоначальную форму под воздействием прикладываемых нагрузок.

2 Нерабочими считают указанные в чертежах прочие поверхности резинового массива виброизолятора.

3 При отсутствии указания рабочих и нерабочих поверхностей в чертежах все поверхности резинового массива виброизолятора являются нерабочими.

3.1.4 Виброизоляторы по внешнему виду не должны иметь:

- трещин, расслоений, пористости, пузырей на поверхности резинового массива;

- механических повреждений, искривления, смещения металлической арматуры (для резиноармированных виброизоляторов);

- внешневидовых отклонений на рабочей и нерабочей поверхностях резинового массива виброизоляторов с размерами более указанных в таблице 1;

- расслоений и пористости в местах разрезов резинового массива.

Таблица 1 - Внешневидовые отклонения виброизоляторов

Наименование внешневидового отклонения | Размер внешневидового отклонения для виброизоляторов с максимальными габаритными размерами | ||

До 50 мм включ. | Св. 50 до 100 мм включ. | Св. 100 мм | |

1 Недооформленность общей площадью не более 15 мм | |||

- рабочей поверхности глубиной, мм, не более, | Не допускается | 0,3 | 0,5 |

- нерабочей поверхности глубиной, мм, не более | 0,5 | 0,7 | 1,0 |

2 Включения, следы от выпавших включений общей площадью не более 15 мм | |||

- на рабочей поверхности, мм, не более, | Не допускаются | 0,3 | 0,5 |

- на нерабочей поверхности, мм, не более | 0,3 | 0,5 | 0,7 |

3 Втянутая кромка, втянутый литник на рабочей и нерабочей поверхностях: | |||

- глубиной, мм, не более, | 0,5 | 1,0 | 1,0 |

- шириной, мм, не более | 1,0 | 1,0 | 1,0 |

4 Выпрессовка на рабочей и нерабочей поверхностях: | |||

- высотой, мм, не более, | 0,5 | 1,0 | 2,0 |

- толщиной, мм, не более | 1,0 | 1,0 | 1,0 |

5 Отпечатки, возвышения, углубления на рабочей и нерабочей поверхностях общей площадью не более 15 мм | 0,3 | 0,5 | 0,7 |

6 Вырывы, механические повреждения общей площадью не более 15 мм | |||

- на рабочей поверхности глубиной, мм, не более | Не допускаются | 0,3 | 0,3 |

- на нерабочей поверхности глубиной, мм, не более | 0,5 | 0,7 | 1,0 |

Примечание - Количество внешневидовых отклонений на одном виброизоляторе не должно быть более трех. | |||

Допускается внешний вид виброизоляторов определять по контрольным образцам, оформленным в установленном порядке (для виброизоляторов с приемкой ПЗ - в соответствии с установленными требованиями).

3.1.5 Ресурс виброизоляторов с момента начала их эксплуатации при 95%-ной вероятности безотказной работы устанавливается равным ресурсу комплектуемых ими узлов и агрегатов на основании их эксплуатационных испытаний потребителем при условии соблюдения правил монтажа и эксплуатации виброизоляторов в соответствии с разделом 9 настоящего стандарта.

Ресурс виброизоляторов двигателей сельскохозяйственных тракторов должен быть от 14000 до 16000 моточасов.

Примечания

1 Установленный ресурс (в полном объеме) не распространяется на виброизоляторы, установленные повторно.

2 При увеличении ресурса узлов и агрегатов соответствующих машин новый ресурс должен быть подтвержден результатами их эксплуатационных испытаний потребителем.

3.1.6 Пример условного обозначения при заказе и в другой документации виброизолятора, имеющего по чертежу наименование "Виброизолятор автомобильный" и обозначение "1287":

Виброизолятор автомобильный 1287 ГОСТ 32586.

3.2 Требования к материалам, покупным изделиям

3.2.1 Виброизоляторы в зависимости от условий их работы должны изготавливаться из резин, марки и физико-механические показатели которых приведены в таблице 2.

Таблица 2 - Значения физико-механических показателей резин для виброизоляторов

Марка резины | Тип каучука | Температурный интервал работоспособности, °С | Рабочая среда | Твердость | Условная прочность при растяжении, МПа (кгс/см | Относительное удлинение при разрыве, %, не менее | Сопротивление раздиру, Н/мм, не менее | |

по Шору А, единицы Шора А | в международных единицах IRHD | |||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

Б-01 | Изопреновый каучук + Бутадиеновый каучук + Бутадиен-метилстирольный каучук | От минус 40 до плюс 80 | Воздух | 65±5 | - | 3,9 (40) | 175 | - |

7-В-14 | Бутадиен-нитрильный каучук | От минус 50 до плюс 100 | Воздух, бензин, пары топлив, масел | 75±5 | 75±5 | 9,8 (100) | 160 | 25 |

7-В-14-1 | Бутадиен-нитрильный каучук | От минус 50 до плюс 100 | Воздух, бензин, пары топлив, масел | 80±5 | 80±5 | 11,8 (120) | 140 | 25 |

7-НО-68-1 | Хлоропреновый каучук + Бутадиен-нитрильный каучук | От минус 50 до плюс 100 | Воздух, бензин, пары топлив, масел | 60 | 60 | 8,8 (90) | 250 | 25 |

7-93 | Натуральный каучук | От минус 50 до плюс 80 | Воздух | 70 | 75 | 19,6 (200) | 300 | - |

7-106 | Натуральный каучук | От минус 45 до плюс 80 | Воздух | 75 | 80±5 | 15,7 (160) | 250 | 30 |

21-119 | Изопреновый каучук + Бутадиеновый каучук | От минус 60 до плюс 80 | Воздух | 65±5 | 70±5 | 15,7 (160) | 390 | - |

7-120 | Натуральный каучук | От минус 45 до плюс 80 | Воздух | 70±5 | 70 | 9,8 (100) | 300 | 20 |

7-Кз-135 | Изопреновый каучук + Бутадиеновый каучук | От минус 50 до плюс 80 | Воздух | 65 | 70 | 9,8 (100) | 300 | 40 |

7-Я-298 | Натуральный каучук | От минус 45 до плюс 80 | Воздух | 65 | 65±5 | 19,6 (200) | 500 | 70 |

7-Я-326 | Изопреновый каучук + Бутадиеновый каучук | От минус 50 до плюс 80 | Воздух | 55 | 65±5 | 19,6 (200) | 500 | 40 |

7-60-329 | Изопреновый каучук | От минус 50 до плюс 80 | Воздух | 70 | 75±5 | 9,8 (100) | 300 | 30 |

7-57-1003 | Натуральный каучук + Изопреновый каучук | От минус 45 до плюс 80 | Воздух | - | 55±5 | 20,6 (210) | - | 70 |

7-57-1008 | Натуральный каучук + Изопреновый каучук | От минус 45 до плюс 80 | Воздух | - | 50±5 | 20,6 (210) | - | 70 |

Продолжение таблицы 2

Марка резины | Температурный предел хрупкости, °С, не выше | Коэффициент морозостойкости по эластическому восстановлению после сжатия | Относительный гистерезис при сжатии, % | Изменение значения показателей после старения в воздухе | ||||

температура, °С | значение, не менее | температуры, °С | времени, ч | условной прочности при растяжении, %, не менее | относительного удлинения при разрыве, %, не менее | |||

1 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

Б-01 | Минус 40 | - | - | - | 70 | 72 | Минус 40 | - |

7-В-14 | Минус 42 | Минус 40 | 0,2 | - | 100 | 24 | Минус 10 | Минус 50 |

7-В-14-1 | Минус 42 | Минус 40 | 0,2 | - | 100 | 24 | - | Минус 50 |

7-НО-68-1 | Минус 45 | Минус 45 | 0,2 | - | 100 | 24 | Минус 10 | Минус 40 |

7-93 | Минус 40 | - | - | - | 70 | 72 | Минус 40 | - |

7-106 | Минус 45 | - | - | - | 70 | 72 | Минус 25 | Минус 30 |

21-119 | Минус 52 | Минус 45 | 0,4 | - | 70 | 72 | Минус 10 | Минус 40 |

7-120 | Минус 50 | Минус 40 | 0,5 | - | 70 | 72 | Минус 40 | Минус 40 |

7-Кз-135 | Минус 50 | - | - | - | 70 | 72 | Минус 25 | Минус 30 |

7-Я-298 | Минус 45 | Минус 40 | 0,2 | - | 70 | 72 | Минус 25 | Минус 25 |

7-Я-326 | Минус 50 | - | - | - | 70 | 72 | Минус 20 | Минус 25 |

7-60-329 | Минус 46 | - | - | - | 70 | 72 | Минус 20 | Минус 40 |

7-57-1003 | Минус 45 | - | - | - | 70 | 72 | Минус 20 | - |

7-57-1008 | Минус 45 | - | - | - | 70 | 72 | Минус 20 | - |

Продолжение таблицы 2

Марка резины | Относительная остаточная деформация при (25±5)% статической деформации сжатия после термического старения в воздухе в течение (24,0±0,5) ч | Изменение значения показателей после воздействия стандартных сред | |||||

Жидкость Б - смесь изооктана (объемная доля 70%) и толуола (объемная доля 30%) при температуре (23±2) °С в течение (24,0±0,5) ч | Жидкость СЖР-1 при температуре (100±2) °С в течение (24,0±0,5) ч | ||||||

температура, °С | значение, %, не более | ||||||

объема, % | твердости, % | условной прочности при растяжении, % | относительного удлинения при разрыве, % | объема, % | |||

1 | 18 | 19 | 20 | 21 | 22 | 23 | 24 |

Б-01 | - | - | - | - | - | - | - |

7-В-14 | 100 | 60 | От 0 до плюс 40 | - | - | - | - |

7-В-14-1 | 100 | 65 | От 0 до плюс 40 | - | - | - | - |

7-НО-68-1 | 70 | 80 | От 0 до плюс 50 | От минус 10 до плюс 10 | - | - | От минус 15 до плюс 10 |

7-93 | 70 | 50 | - | - | - | - | - |

7-106 | 70 | 55 | - | - | - | - | - |

21-119 | - | - | - | - | - | - | - |

7-120 | 70 | 30 | - | - | - | - | - |

7-Кз-135 | 70 | 50 | - | - | - | - | - |

7-Я-298 | 70 | 25 | - | - | - | - | - |

7-Я-326 | 70 | 40 | - | - | - | - | - |

7-60-329 | 70 | 35 | - | - | - | - | - |

7-57-1003 | 70 | 40 | - | - | - | - | - |

7-57-1008 | 70 | 50 | - | - | - | - | - |

Продолжение таблицы 2

Марка резины | Изменение значения показателей после воздействия стандартных сред | Плотность (справочная), г/см | Технологические свойства | |||

Жидкость СЖР-3 при температуре (100±2) °С в течение (24,0±0,5) ч | ||||||

твердости, % | условной прочности при растяжении, % | относительного удлинения при разрыве, % | объема, % | |||

1 | 25 | 26 | 27 | 28 | 29 | 30 |

Б-01 | - | - | - | - | - | Формуется, шприцуется |

7-В-14 | От минус 15 до плюс 15 | От минус 30 до плюс 30 | От минус 35 до плюс 35 | От 0 до плюс 35 | 1,280 | Формуется |

7-В-14-1 | От минус 20 до плюс 20 | От минус 15 до 0 | От минус 30 до плюс 30 | От 0 до плюс 35 | 1,350 | Формуется |

7-НО-68-1 | От минус 15 до плюс 5 | От минус 35 до 0 | От минус 50 до 0 | От минус 10 до плюс 45 | 1,240 | Формуется, шприцуется |

7-93 | - | - | - | - | 1,380 | Формуется, шприцуется |

7-106 | - | - | - | - | 1,210 | Формуется |

21-119 | - | - | - | - | - | Формуется, шприцуется |

7-120 | - | - | - | - | 1,230 | Формуется, шприцуется |

7-Кз-135 | - | - | - | - | 1,280 | Формуется, шприцуется |

7-Я-298 | - | - | - | - | 1,150 | Формуется, шприцуется |

7-Я-326 | - | - | - | - | 1,130 | Формуется |

7-60-329 | - | - | - | - | 1,270 | Формуется |

7-57-1003 | - | - | - | - | 1,080 | Формуется |

7-57-1008 | - | - | - | - | 1,050 | Формуется |

Продолжение таблицы 2

Марка резины | Тип каучука | Температурный интервал работоспособности, °С | Рабочая среда | Твердость | Условная прочность при растяжении, МПа (кгс/см | Относительное удлинение при разрыве, %, не менее | Сопротивление раздиру, Н/мм, не менее | |

по Шору А, единицы Шора А | в международных единицах IRHD | |||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

ИРП-1224 | Натуральный каучук | От минус 50 до плюс 80 | Воздух | 50±5 | - | 15,7 (160) | 500 | 40 |

7-ИРП-1269 | Бутадиен-нитрильный каучук | От минус 30 до плюс 100 | Воздух, бензин, пары топлив, масел | 80±5 | 80 | 14,7 (150) | 150 | - |

7-ИРП-1298 | Натуральный каучук | От минус 50 до плюс 80 | Воздух | 65±5 | 70 | 22,5 (230) | 540 | - |

7-ИРП-1315 | Изопреновый каучук | От минус 50 до плюс 80 | Воздух | 65 | 70 | 24,5 (250) | 500 | 55 |

ИРП-1332 | Бутадиен-метилстирольный каучук + Бутадиеновый каучук | От минус 60 до плюс 60 | Воздух | 60 | - | 7,4 (75) | 300 | - |

7-ИРП-1346 | Изопреновый каучук + Бутадиеновый каучук | От минус 60 до плюс 80 | Воздух | 45 | 45 | 15,7 (160) | 600 | 20 |

7-ИРП-1347 | Изопреновый каучук + Бутадиеновый каучук | От минус 60 до плюс 80 | Воздух | 52±5 | 55±5 | 16,7 (170) | 550 | 30 |

7-ИРП-1348 | Изопреновый каучук + Бутадиеновый каучук | От минус 60 до плюс 80 | Воздух | 70 | 75 | 12,3 (125) | 300 | 30 |

7-ИРП-1352 | Бутадиен-нитрильный каучук | От минус 50 до плюс 100 | Воздух, бензин, пары топлив, масел | 55±5 | 55±10 | 5,9 (60) | 300 | 25 |

7-ИРП-1357 | Изопреновый каучук + Бутадиеновый каучук | От минус 60 до плюс 80 | Воздух | 60 | 65 | 9,8 (100) | 350 | 30 |

7-51-1464 | Изопреновый каучук + Бутадиеновый каучук | От минус 50 до плюс 80 | Воздух | 65±5 | - | 14,7 (150) | 350 | 50 |

7-51-1562 | Изопреновый каучук | От минус 50 до плюс 80 | Воздух | 35±5 | 35±5 | 21,6 (220) | 650 | - |

51-1745 | Изопреновый каучук + Бутадиеновый каучук | От минус 60 до плюс 80 | Воздух | 53±5 | - | 16,7 (170) | 500 | - |

7-1847 | Натуральный каучук | От минус 50 до плюс 80 | Воздух | 40 | 40 | 15,7 (160) | 500 | 20 |

7-57-2001 | Изопреновый каучук + Бутадиен-метилстирольный каучук | От минус 45 до плюс 70 | Воздух | - | 60±5 | 20,6 (210) | - | 70 |

Продолжение таблицы 2

Марка резины | Температурный предел хрупкости, °С, не выше | Коэффициент морозостойкости по эластическому восстановлению после сжатия | Относительный гистерезис при сжатии, % | Изменение значения показателей после старения в воздухе | ||||

температура, °С | значение, не менее | температуры, °С | времени, ч | условной прочности при растяжении, %, не менее | относительного удлинения при разрыве, %, не менее | |||

1 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

ИРП-1224 | - | Минус 50 | 0,6 | - | 70 | 72 | - | Минус 20 |

7-ИРП-1269 | Минус 30 | - | - | - | 100 | 24 | - | Минус 50 |

7-ИРП-1298 | Минус 45 | - | - | - | 70 | 72 | Минус 25 | - |

7-ИРП-1315 | Минус 48 | Минус 45 | 0,3 | - | 70 | 72 | Минус 40 | Минус 35 |

ИРП-1332 | Минус 65 | Минус 60 | 0,4 | - | 100 | 24 | - | Минус 50 |

7-ИРП-1346 | Минус 55 | Минус 55 | 0,2 | - | 70 | 72 | Минус 35 | Минус 30 |

7-ИРП-1347 | Минус 55 | Минус 55 | 0,2 | - | 70 | 72 | Минус 40 | Минус 30 |

7-ИРП-1348 | Минус 55 | Минус 50 | 0,2 | - | 70 | 72 | Минус 50 | Минус 45 |

7-ИРП-1352 | Минус 45 | Минус 45 | 0,3 | - | 100 | 24 | Минус 30 | Минус 50 |

7-ИРП-1357 | Минус 60 | Минус 60 | 0,2 | - | 70 | 72 | Минус 35 | Минус 30 |

7-51-1464 | - | Минус 50 | 0,4 | - | 70 | 72 | Минус 10 | Минус 15 |

7-51-1562 | Минус 48 | Минус 45 | 0,2 | - | 70 | 72 | Минус 25 | Минус 25 |

51-1745 | - | Минус 50 | 0,5 | - | 100 | 24 | - | Минус 25 |

7-1847 | Минус 45 | Минус 45 | 0,3 | - | 70 | 72 | Минус 35 | Минус 35 |

7-57-2001 | Минус 45 | - | - | От 15 до 30 | 70 | 72 | Минус 20 | - |

Продолжение таблицы 2

Марка резины | Относительная остаточная деформация при (25±5)% статической деформации сжатия после термического старения в воздухе в течение (24,0±0,5) ч | Изменение значения показателей после воздействия стандартных сред | |||||

Жидкость Б - смесь изооктана (объемная доля 70%) и толуола (объемная доля 30%) при температуре (23±2) °С в течение (24,0±0,5) ч | Жидкость СЖР-1 при температуре (100±2) °С в течение (24,0±0,5) ч | ||||||

температура, °С | значение, %, не более | объема, % | твердости, % | условной прочности при растяжении, % | относительного удлинения при разрыве, % | объема, % | |

1 | 18 | 19 | 20 | 21 | 22 | 23 | 24 |

ИРП-1224 | - | - | - | - | - | - | - |

7-ИРП-1269 | 100 | 60 | - | - | - | - | - |

7-ИРП-1298 | 70 | 50 | - | - | - | - | - |

7-ИРП-1315 | 70 | 45 | - | - | - | - | - |

ИРП-1332 | - | - | - | - | - | - | - |

7-ИРП-1346 | 70 | 40 | - | - | - | - | - |

7-ИРП-1347 | 70 | 40 | - | - | - | - | - |

7-ИРП-1348 | 70 | 40 | - | - | - | - | - |

7-ИРП-1352 | 100 | 65 | От 0 до плюс 60 | - | - | - | - |

7-ИРП-1357 | 70 | 50 | - | - | - | - | - |

7-51-1464 | - | - | - | - | - | - | - |

7-51-1562 | 70 | 25 | - | - | - | - | - |

51-1745 | 70 | 30 | - | - | - | - | - |

7-1847 | 70 | 70 | - | - | - | - | - |

7-57-2001 | 70 | 50 | - | - | - | - | - |

Продолжение таблицы 2

Марка резины | Изменение значения показателей после воздействия стандартных сред | Плотность (справочная), г/см | Технологические свойства | |||

Жидкость СЖР-3 при температуре (100±2) °С в течение (24,0±0,5) ч | ||||||

твердости, % | условной прочности при растяжении, % | относительного удлинения при разрыве, % | объема, % | |||

1 | 25 | 26 | 27 | 28 | 29 | 30 |

ИРП-1224 | - | - | - | - | 1,290 | Формуется |

7-ИРП-1269 | - | - | - | От 0 до плюс 15 | 1,240 | Формуется |

7-ИРП-1298 | - | - | - | - | 1,210 | Формуется, шприцуется |

7-ИРП-1315 | - | - | - | - | 1,210 | Формуется, шприцуется, каландруется |

ИРП-1332 | - | - | - | - | 1,110 | Формуется |

7-ИРП-1346 | - | - | - | - | 1,050 | Формуется, шприцуется |

7-ИРП-1347 | - | - | - | - | 1,150 | Формуется, шприцуется, каландруется |

7-ИРП-1348 | - | - | - | - | 1,380 | Формуется, шприцуется, каландруется |

7-ИРП-1352 | От минус 20 до плюс 15 | От минус 30 до 0 | От минус 40 до 0 | От 0 до плюс 55 | 1,240 | Формуется, шприцуется |

7-ИРП-1357 | - | - | - | - | 1,190 | Формуется, шприцуется, каландруется |

7-51-1464 | - | - | - | - | 1,360 | Формуется, шприцуется |

7-51-1562 | - | - | - | - | 1,000 | Формуется |

51-1745 | - | - | - | - | 1,150 | Формуется, шприцуется |

7-1847 | - | - | - | - | 1,050 | Формуется, шприцуется, каландруется |

7-57-2001 | - | - | - | - | 1,120 | Формуется |

Продолжение таблицы 2

Марка резины | Тип каучука | Температурный интервал работоспособности, °С | Рабочая среда | Твердость | Условная прочность при растяжении, МПа (кгс/см | Относительное удлинение при разрыве, %, не менее | Сопротивление раздиру, Н/мм, не менее | |

по Шору А, единицы Шора А | в международных единицах IRHD | |||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

7-57-2002 | Изопреновый каучук + Бутадиен-метилстирольный каучук | От минус 40 до плюс 80 | Воздух | - | 45±5 | 16,7 (170) | - | 35 |

7-57-2003 | Изопреновый каучук | От минус 40 до плюс 80 | Воздух | - | 50±5 | 20,6 (210) | - | 70 |

7-57-2004 | Изопреновый каучук + Бутадиеновый каучук | От минус 40 до плюс 80 | Воздух | - | 70±5 | 11,8 (120) | - | 35 |

7-57-2006 | Изопреновый каучук + Бутадиен-метилстирольный каучук | От минус 40 до плюс 80 | Воздух | - | 70±5 | 11,8 (120) | - | 35 |

7-2462 | Натуральный каучук | От минус 40 до плюс 80 | Воздух | 65 | 70 | 9,8 (100) | 300 | 40 |

7-2543 | Хлоропреновый каучук | От минус 30 до плюс 100 | Воздух, бензин, пары топлив, масел | 70 | 70 | 9,8 (100) | 180 | 30 |

60-2675 | Бутадиен-метилстирольный каучук + Бутадиеновый каучук | От минус 50 до плюс 80 | Воздух | 55 | 55 | 3,9 (40) | 300 | 25 |

7-2959 | Натуральный каучук | От минус 50 до плюс 80 | Воздух | 50 | 55 | 15,7 (160) | 500 | 50 |

7-51-3029 | Бутадиен-нитрильный каучук | От минус 30 до плюс 100 | Воздух, бензин, пары топлив, масел | 80 | 80 | 9,8 (100) | 140 | 25 |

7-51-3060 | Изопреновый каучук | От минус 50 до плюс 80 | Воздух | 60 | 67±5 | 21,1 (215) | 450 | 70 |

7-3063 | Хлоропреновый каучук | От минус 30 до плюс 100 | Воздух, бензин, пары топлив, масел | 55 | 55 | 8,8 (90) | 450 | 20 |

7-3311 | Натуральный каучук | От минус 50 до плюс 80 | Воздух | 35 | 40 | 14,7 (150) | 700 | 50 |

7-3703 | Натуральный каучук | От минус 50 до плюс 80 | Воздух | 70 | 70 | 15,7 (160) | 350 | 60 |

7-3825 | Бутадиен-нитрильный каучук | От минус 30 до плюс 100 | Воздух, бензин, пары топлив, масел | 85 | 80 | 9,8 (100) | 120 | 25 |

Продолжение таблицы 2

Марка резины | Температурный предел хрупкости, °С, не выше | Коэффициент морозостойкости по эластическому восстановлению после сжатия | Относительный гистерезис при сжатии, % | Изменение значения показателей после старения в воздухе | ||||

температура, °С | значение, не менее | температуры, °С | времени, ч | условной прочности при растяжении, %, не менее | относительного удлинения при разрыве, %, не менее | |||

1 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

7-57-2002 | Минус 40 | - | - | От 5 до 15 | 70 | 72 | Минус 20 | - |

7-57-2003 | Минус 40 | - | - | От 5 до 20 | 70 | 72 | Минус 20 | - |

7-57-2004 | Минус 43 | - | - | От 15 до 30 | 70 | 72 | Минус 25 | Минус 25 |

7-57-2006 | Минус 40 | - | - | От 15 до 30 | 70 | 72 | Минус 20 | - |

7-2462 | Минус 45 | Минус 45 | 0,3 | - | 70 | 72 | Минус 35 | Минус 50 |

7-2543 | Минус 30 | - | - | - | 100 | 24 | - | Минус 40 |

60-2675 | Минус 50 | - | - | - | 100 | 24 | - | Минус 40 |

7-2959 | Минус 48 | Минус 47 | 0,2 | - | 70 | 72 | Минус 40 | Минус 30 |

7-51-3029 | Минус 35 | - | - | - | 100 | 24 | Минус 30 | Минус 50 |

7-51-3060 | Минус 44 | - | - | - | 70 | 72 | - | Минус 20 |

7-3063 | Минус 34 | - | - | - | 100 | 24 | Минус 10 | Минус 50 |

7-3311 | Минус 50 | Минус 45 | 0,2 | - | 70 | 72 | Минус 20 | Минус 20 |

7-3703 | Минус 48 | Минус 45 | 0,2 | - | 70 | 72 | Минус 20 | Минус 20 |

7-3825 | Минус 20 | - | - | - | 100 | 24 | - | Минус 50 |

Продолжение таблицы 2

Марка резины | Относительная остаточная деформация при (25±5)% статической деформации сжатия после термического старения в воздухе в течение (24,0±0,5) ч | Изменение значения показателей после воздействия стандартных сред | |||||

Жидкость Б - смесь изооктана (объемная доля 70%) и толуола (объемная доля 30%) при температуре (23±2) °С в течение (24,0±0,5) ч | Жидкость СЖР-1 при температуре (100±2) °С в течение (24,0±0,5) ч | ||||||

температура, °С | значение, %, не более | объема, % | твердости, % | условной прочности при растяжении, % | относительного удлинения при разрыве, % | объема, % | |

1 | 18 | 19 | 20 | 21 | 22 | 23 | 24 |

7-57-2002 | 70 | 50 | - | - | - | - | - |

7-57-2003 | 70 | 50 | - | - | - | - | - |

7-57-2004 | 70 | 40 | - | - | - | - | - |

7-57-2006 | 70 | 50 | - | - | - | - | - |

7-2462 | 70 | 50 | - | - | - | - | - |

7-2543 | 70 | 80 | - | От минус 10 до плюс 10 | - | - | От минус 15 до 0 |

60-2675 | 100 | 65 | - | - | - | - | - |

7-2959 | 70 | 60 | - | - | - | - | - |

7-51-3029 | 100 | 60 | От 0 до плюс 30 | - | - | - | - |

7-51-3060 | 70 | 45 | - | - | - | - | - |

7-3063 | 70 | 80 | - | От минус 10 до плюс 10 | - | - | От минус 10 до плюс 5 |

7-3311 | 70 | 40 | - | - | - | - | - |

7-3703 | 70 | 40 | - | - | - | - | - |

7-3825 | 100 | 80 | От минус 20 до плюс 30 | - | - | - | - |

Продолжение таблицы 2

Марка резины | Изменение значения показателей после воздействия стандартных сред | Плотность (справочная), г/см | Технологические свойства | |||

Жидкость СЖР-3 при температуре (100±2) °С в течение (24,0±0,5) ч | ||||||

твердости, % | условной прочности при растяжении, % | относительного удлинения при разрыве, % | объема, % | |||

1 | 25 | 26 | 27 | 28 | 29 | 30 |

7-57-2002 | - | - | - | - | 1,090 | Формуется |

7-57-2003 | - | - | - | - | 1,120 | Формуется |

7-57-2004 | - | - | - | - | 1,200 | Формуется |

7-57-2006 | - | - | - | - | 1,200 | Формуется |

7-2462 | - | - | - | - | 1,400 | Формуется, шприцуется, каландруется |

7-2543 | - | - | - | - | 1,410 | Формуется, шприцуется |

60-2675 | - | - | - | - | 1,280 | Формуется |

7-2959 |

| - | - | - | 1,170 | Формуется, шприцуется, каландруется |

7-51-3029 | - | От минус 20 до 0 | От минус 60 до 0 | От минус 5 до плюс 10 | 1,370 | Формуется |

7-51-3060 | - | - | - | - | 1,210 | Формуется, шприцуется, каландруется |

7-3063 | От минус 20 до плюс 5 | От минус 60 до 0 | От минус 50 до 0 | От 0 до плюс 60 | 1,320 | Формуется, шприцуется |

7-3311 | - | - | - | - | 0,980 | Формуется, шприцуется, каландруется |

7-3703 | - | - | - | - | 1,200 | Формуется, шприцуется, каландруется |

7-3825 | От минус 20 до 0 | От 0 до плюс 35 | - | - | 1,310 | Формуется |

Продолжение таблицы 2

Марка резины | Тип каучука | Температурный интервал работоспособности, °С | Рабочая среда | Твердость | Условная прочность при растяжении, МПа (кгс/см | Относительное удлинение при разрыве, %, не менее | Сопротивление раздиру, Н/мм, не менее | |

по Шору А, единицы Шора А | в международных единицах IRHD | |||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

7-3826 | Бутадиен-нитрильный каучук | От минус 30 до плюс 100 | Воздух, бензин, пары топлив, масел | 70 | 70 | 7,8 (80) | 300 | 25 |

7-3834 | Бутадиен-нитрильный каучук | От минус 30 до плюс 100 | Воздух, бензин, пары топлив, масел | 60±5 | 65±5 | 6,9 (70) | 250 | 25 |

7-4004 | Бутадиен-нитрильный каучук | От минус 30 до плюс 100 | Воздух, бензин, пары топлив, масел | 80±5 | 80 | 9,8 (100) | 200 | 25 |

7-4161 | Бутадиен-нитрильный каучук | От минус 30 до плюс 100 | Воздух, бензин, пары топлив, масел | 45 | 50 | 4,9 (50) | 300 | - |

7-4326 | Бутадиен-нитрильный каучук | От минус 50 до плюс 100 | Воздух, бензин, пары топлив, масел | 70 | 70 | 7,8 (80) | 170 | 25 |

7-4355 | Натуральный каучук | От минус 50 до плюс 80 | Воздух | 55±5 | 55 | 21,6 (220) | 500 | 50 |

7-4908 | Хлоропреновый каучук + Бутадиен-метилстирольный каучук | От минус 30 до плюс 100 | Воздух, бензин, пары топлив, масел | 45 | 50 | 6,9 (70) | 450 | 25 |

7-4985 | Натуральный каучук | От минус 50 до плюс 80 | Воздух | 65±5 | - | 16,7 (170) | 400 | 55 |

7-57-6002 | Бутадиен-метилстирольный каучук + Изопреновый каучук + Этиленпро- | От минус 40 до плюс 80 | Воздух | - | 55±5 | 9,8 (100) | - | 25 |

6429 | Бутадиен-метилстирольный каучук | От минус 35 до плюс 130 | Воздух | 55 | 55 | 4,4 (45) | 350 | 20 |

6550 | Бутадиен-метилстирольный каучук + Бутадиеновый каучук | От минус 50 до плюс 80 | Воздух | 60 | - | 4,4 (45) | 200 | - |

7-6620 | Изопреновый каучук + Бутадиеновый каучук | От минус 60 до плюс 80 | Воздух | 55 | 55 | 15,7 (160) | 500 | 50 |

7-Я-7012 | Натуральный каучук + хлоропреновый каучук | От минус 60 до плюс 80 | Воздух | 60±5 | 60±5 | 5,9 (60) | 400 | - |

Продолжение таблицы 2

Марка резины | Температурный предел хрупкости, °С, не выше | Коэффициент морозостойкости по эластическому восстановлению после сжатия | Относительный гистерезис при сжатии, % | Изменение значения показателей после старения в воздухе | ||||

температура, °С | значение, не менее | температуры, °С | времени, ч | условной прочности при растяжении, %, не менее | относительного удлинения при разрыве, %, не менее | |||

1 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

7-3826 | Минус 20 | - | - | - | 100 | 24 | Минус 20 | Минус 50 |

7-3834 | Минус 28 | - | - | - | 100 | 24 | - | Минус 50 |

7-4004 | Минус 10 | - | - | - | 100 | 24 | - | Минус 50 |

7-4161 | Минус 40 | - | - | - | 100 | 24 | - | Минус 50 |

7-4326 | Минус 48 | Минус 45 | 0,2 | - | 100 | 24 | - | Минус 60 |

7-4355 | Минус 48 | Минус 45 | 0,4 | - | 70 | 72 | Минус 40 | Минус 40 |

7-4908 | Минус 30 | - | - | - | 100 | 24 | - | Минус 40 |

7-4985 | Минус 45 | Минус 45 | 0,3 | - | 70 | 72 | Минус 30 | Минус 30 |

7-57-6002 | Минус 35 | - | - | От 15 до 35 | 70 | 72 | Минус 25 | - |

6429 | Минус 35 | - | - | - | 100 | 24 | - | Минус 40 |

6550 | Минус 50 | - | - | - | 100 | 24 | - | Минус 40 |

7-6620 | Минус 55 | - | - | - | 70 | 72 | Минус 45 | Минус 50 |

7-Я-7012 | Минус 30 | - | - | - | 70 | 72 | Минус 40 | Минус 50 |

Продолжение таблицы 2

Марка резины | Относительная остаточная деформация при (25±5)% статической деформации сжатия после термического старения в воздухе в течение (24,0±0,5) ч | Изменение значения показателей после воздействия стандартных сред | |||||

Жидкость Б - смесь изооктана (объемная доля 70%) и толуола (объемная доля 30%) при температуре (23±2) °С в течение (24,0±0,5) ч | Жидкость СЖР-1 при температуре (100±2) °С в течение (24,0±0,5) ч | ||||||

температура, °С | значение, %, не более | объема, % | твердости, % | условной прочности при растяжении, % | относительного удлинения при разрыве, % | объема, % | |

1 | 18 | 19 | 20 | 21 | 22 | 23 | 24 |

7-3826 | 100 | 80 | От 0 до плюс 30 | - | - | - | - |

7-3834 | 100 | 80 | От 0 до плюс 20 | - | - | - | - |

7-4004 | 100 | 80 | От 0 до плюс 20 | - | - | - | - |

7-4161 | 100 | 80 | - | От 0 до плюс 20 | - | - | От минус 20 до 0 |

7-4326 | 100 | 80 | От 0 до плюс 50 | - | - | - | - |

7-4355 | 70 | 45 | - | - | - | - | - |

7-4908 | 70 | 80 | От 0 до плюс 60 | От минус 10 до плюс 15 | - | - | От минус 10 до плюс 10 |

7-4985 | 70 | 50 | - | - | - | - | - |

7-57-6002 | 70 | 50 | - | - | - | - | - |

6429 | 100 | 70 | - | - | - | - | - |

6550 | - | - | - | - | - | - | - |

7-6620 | 70 | 50 | - | - | - | - | - |

7-Я-7012 | 70 | 70 | - | - | - | - | - |

Продолжение таблицы 2

Марка резины | Изменение значения показателей после воздействия стандартных сред | Плотность (справочная), г/см | Технологические свойства | |||

Жидкость СЖР-3 при температуре (10±2) °С в течение (24,0±0,5) ч | ||||||

твердости, % | условной прочности при растяжении, % | относительного удлинения при разрыве, % | объема, % | |||

1 | 25 | 26 | 27 | 28 | 29 | 30 |

7-3826 | От минус 15 до плюс 15 | От минус 10 до 0 | От минус 60 до 0 | От минус 15 до плюс 5 | 1,350 | Формуется, шприцуется, каландруется |

7-3834 | От минус 8 до плюс 5 | От минус 20 до 0 | От минус 60 до 0 | От минус 15 до плюс 10 | 1,280 | Формуется, каландруется |

7-4004 | От минус 10 до плюс 10 | - | От минус 60 до 0 | От минус 5 до плюс 10 | 1,300 | Формуется |

7-4161 | - | - | - | - | 1,200 | Формуется, шприцуется |

7-4326 | От минус 10 до плюс 5 | От минус 30 до 0 | От минус 50 до 0 | От 0 до плюс 40 | 1,250 | Формуется, шприцуется, каландруется |

7-4355 | - | - | - | - | 1,200 | Формуется, шприцуется, каландруется |

7-4908 | - | От минус 60 до 0 | От минус 40 до 0 | - | 1,300 | Формуется, шприцуется |

7-4985 | - | - | - | - | 1,280 | Формуется, шприцуется |

7-57-6002 | - | - | - | - | 1,220 | Формуется |

6429 | - | - | - | - | 1,260 | Формуется, каландруется, шприцуется |

6550 | - | - | - | - | - | Шприцуется |

7-6620 | - | - | - | - | 1,150 | Формуется, шприцуется |

7-Я-7012 | - | - | - | - | 1,410 | Формуется, шприцуется |

Продолжение таблицы 2

Марка резины | Тип каучука | Температурный интервал работоспособности, °С | Рабочая среда | Твердость | Условная прочность при растяжении, МПа (кгс/см | Относительное удлинение при разрыве, %, не менее | Сопротивление раздиру, Н/мм, не менее | |

по Шору А, единицы Шора А | в международных единицах IRHD | |||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

7-8190 | Бутадиен-нитрильный каучук | От минус 30 до плюс 100 | Воздух, бензин, пары топлив, масел | 60 | 60 | 9,8 (100) | 300 | 25 |

7-8470 | Бутадиен-нитрильный каучук | От минус 40 до плюс 100 | Воздух, бензин, пары топлив, масел | 60 | 60 | 9,8 (100) | 350 | 25 |

13304 | Бутадиен-метилстирольный каучук | От минус 35 до плюс 130 | Воздух | 50±5 | 50±5 | 5,9 (60) | 350 | 25 |

Продолжение таблицы 2

Марка резины | Температурный предел хрупкости, °С, не выше | Коэффициент морозостойкости по эластическому восстановлению после сжатия | Относительный гистерезис при сжатии, % | Изменение значения показателей после старения в воздухе | ||||

температура, °С | значение, не менее | температуры, °С | времени, ч | условной прочности при растяжении, %, не менее | относительного удлинения при разрыве, %, не менее | |||

1 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

7-8190 | Минус 23 | - | - | - | 100 | 24 | - | Минус 30 |

7-8470 | Минус 33 | - | - | - | 100 | 24 | Минус 30 | Минус 60 |

13304 | Минус 45 | - | - | - | 100 | 24 | - | Минус 50 |

Продолжение таблицы 2

Марка резины | Относительная остаточная деформация при (25±5)% статической деформации сжатия после термического старения в воздухе в течение (24,0±0,5) ч | Изменение значения показателей после воздействия стандартных сред | |||||

Жидкость Б - смесь изооктана (объемная доля 70%) и толуола (объемная доля 30%) при температуре (23±2) °С в течение (24,0±0,5) ч | Жидкость СЖР-1 при температуре (100±2) °С в течение (24,0±0,5) ч | ||||||

температура, °С | значение, %, не более | объема, % | твердости, % | условной прочности при растяжении, % | относительного удлинения при разрыве, % | объема, % | |

1 | 18 | 19 | 20 | 21 | 22 | 23 | 24 |

7-8190 | 100 | 60 | От 0 до плюс 45 | - | - | - | - |

7-8470 | 100 | 80 | От 0 до плюс 35 | - | - | - | - |

13304 | 100 | 50 | - | - | - | - | - |

Окончание таблицы 2

Марка резины | Изменение значения показателей после воздействия стандартных сред | Плотность (справочная), г/см | Технологические свойства | |||

Жидкость СЖР-3 при температуре (100±2) °С в течение (24,0±0,5) ч | ||||||

твердости, % | условной прочности при растяжении, % | относительного удлинения при разрыве, % | объема, % | |||

1 | 25 | 26 | 27 | 28 | 29 | 30 |

7-8190 | От минус 15 до 0 | От минус 35 до 0 | От минус 25 до 0 | От 0 до плюс 25 | 1,200 | Формуется |

7-8470 | От минус 10 до плюс 15 | От минус 10 до плюс 40 | От минус 60 до 0 | От минус 10 до плюс 10 | 1,160 | Формуется, шприцуется |

13304 | - | - | - | - | - | Формуется |

Примечания | ||||||

Примечания

1 Применение резин на основе натурального каучука (НК) в виброизоляторах, используемых в проектируемых или заимствованных узлах или агрегатах, допускается по согласованию между разработчиком настоящего стандарта и потребителем.

2 Применение других резин на основе перспективных каучуков, соответствующих требованиям настоящего стандарта, разрешается по согласованию с потребителем и разработчиком настоящего стандарта.

3 Применение резин для изготовления виброизоляторов, комплектующих изделия, эксплуатируемые в районах с тропическим климатом, допускается при наличии индекса "7" в обозначении марки резины.

3.2.2 Металлическая арматура, применяемая при изготовлении резиноармированных виброизоляторов, должна соответствовать чертежам и требованиям нормативной документации, согласованным в установленном порядке.

Вид временной антикоррозионной защиты металлической арматуры по ГОСТ 9.014 определяется по согласованию между ее изготовителем и потребителем и указывается в чертежах на металлическую арматуру.

3.2.3 Прочность связи резины с металлом (сталь 3 ГОСТ 380, или сталь 20 ГОСТ 1050, или сталь 45 ГОСТ 1050) при отрыве на стандартных образцах для резиноармированных виброизоляторов должна быть:

- не менее 2,94 МПа (30 кгс/см) - при креплении резины к металлу клеями "Хемосил";

- не менее 2,45 МПа (25 кгс/см) - при креплении резины к металлу другими клеями или другими методами крепления резины к металлу.

Примечание - При использовании других металлов, кроме перечисленных, для изготовления металлической арматуры резиноармированных виброизоляторов, значение показателя прочности связи резин с металлами при отрыве устанавливается по согласованию между изготовителем виброизоляторов и потребителем.

3.2.4 Клеи, применяемые при изготовлении резиноармированных виброизоляторов, а также защитные маслостойкие и озоностойкие покрытия виброизоляторов, указанные на чертежах, должны соответствовать требованиям нормативной документации.

3.3 Маркировка

3.3.1 На поверхности резинового массива виброизоляторов в местах, указанных на чертежах, оттиском от пресс-формы наносят рельефную маркировку с указанием:

- обозначения виброизолятора по чертежу;

- товарного знака и/или наименования предприятия-изготовителя;

- даты изготовления (две последние цифры года изготовления пресс-формы с точками: сумма, состоящая из последней цифры года и точек, обозначает год изготовления виброизолятора).

Примечания

1 Допускается использовать пресс-формы, находящиеся в эксплуатации, с имеющейся на них маркировкой или без маркировки, до полного износа.

2 Количество точек в маркировке даты изготовления должно быть не более 6 шт.

3 Недостающую информацию изготовитель может наносить краской.

3.3.2 Допускается для виброизоляторов, изготовленных формовым способом, на поверхности которых невозможно нанести рельефную маркировку, и изготовленных неформовым способом, содержание маркировки указывать на упаковочном ярлыке, прикрепленном к каждой упаковочной единице.

3.3.3 Маркировка виброизоляторов, предназначенных для поставок на эксплуатацию в районы с тропическим климатом, по ГОСТ 15152.

3.3.4 Маркировка виброизоляторов, предназначенных для поставок на эксплуатацию в районы Крайнего Севера, по ГОСТ 15846.

3.3.5 Маркировка транспортной тары - по ГОСТ 14192 без указания манипуляционных знаков.

3.4 Упаковка

3.4.1 Виброизоляторы одного наименования упаковывают в картонные коробки по ГОСТ 12301, металлические контейнеры по ГОСТ 18477 или деревянные ящики по ГОСТ 5959, ГОСТ 15623, ГОСТ 16511, ГОСТ 16536, выложенные внутри парафинированной бумагой по ГОСТ 9569 или другой упаковочной бумагой. При этом виброизоляторы должны быть защищены от повреждений.

Допускается по согласованию между изготовителем и потребителем упаковывать виброизоляторы в тару, не предусмотренную настоящим стандартом, обеспечивающую сохранность упаковки, а также упаковывать в одну тару виброизоляторы разных наименований при условии их раздельной упаковки внутри тары.

3.4.2 Виброизоляторы, предназначенные для поставок на эксплуатацию в районы с тропическим климатом, упаковывают по ГОСТ 15152.

3.4.3 Виброизоляторы, предназначенные для поставок на эксплуатацию в районы Крайнего Севера, упаковывают по ГОСТ 15846.

3.4.4 На каждую упаковочную единицу прикрепляют упаковочный ярлык с указанием:

- товарного знака и/или наименования предприятия-изготовителя;

- обозначения по чертежу виброизолятора каждого наименования;

- обозначения настоящего стандарта;

- количества в штуках и/или массы в килограммах виброизоляторов каждого наименования;

- номера партии;

- количества упаковочных единиц в партии;

- порядкового номера упаковочной единицы в партии;

- даты изготовления (месяц и год);

- даты упаковки (число, месяц и год);

- подписи или личного клейма упаковщика.

3.4.5 Каждую партию виброизоляторов сопровождают документом о качестве - паспортом по форме, установленной изготовителем, который упаковывают в полиэтиленовый пакет по ГОСТ 10354 или другой водонепроницаемый пакет и вкладывают в одну из упаковочных единиц. В этом случае на упаковочном ярлыке добавляют надпись "Паспорт здесь".

В паспорте на партию виброизоляторов должны быть указаны:

- наименование предприятия-изготовителя;

- наименование и обозначение виброизоляторов по чертежам;

- обозначение настоящего стандарта;

- марки резиновых смесей, из которых виброизоляторы изготовлены (по каждому наименованию виброизоляторов в партии);

- номер партии;

- количество упаковочных единиц в партии;

- количество грузовых мест в партии (только в случае несовпадения количества упаковочных единиц и грузовых мест в партии);

- количество в штуках и/или массы в килограммах виброизоляторов каждого наименования в партии;

- дата изготовления (год);

- сведения, подтверждающие соответствие качества виброизоляторов в принятой партии требованиям настоящего стандарта;

- клеймо технического контроля предприятия-изготовителя;

- клеймо ПЗ (в случае приемки партии виброизоляторов ПЗ);

- полоса или штамп "Тропики" желтого цвета (при самостоятельной поставке виброизоляторов на эксплуатацию в районы с тропическим климатом).

4 Требования безопасности

4.1 Виброизоляторы не взрывоопасны, самопроизвольно не воспламеняются, горят только при внесении в открытый источник огня.

4.2 По ГОСТ 12.1.044 резины, являющиеся основным конструктивным элементом амортизаторов, относятся к группе трудногорючих материалов.

4.3 При сгорании виброизоляторов в воздух выделяются продукты деструкции резины, содержащие предельные и непредельные углеводороды, оксид и диоксид углерода, технический углерод. Класс опасности 4 - по ГОСТ 12.1.007.

4.4 При возникновении пожара применяют следующие средства: пенные и углекислотные огнетушители, асбестовое полотно, песок, вода, воздушно-механическая пена.

4.5 Виброизоляторы хранят в складских помещениях, имеющих категорию пожарной безопасности В по [1], класс А - по [2], на расстоянии не менее 1,0 м от светильников и нагревательных приборов. Склад должен быть оборудован средствами пожаротушения.

4.6 Работа с виброизоляторами не требует особых мер предосторожности.

5 Требования охраны окружающей среды

5.1 Виброизоляторы при эксплуатации и хранении не выделяют в окружающую среду токсичных веществ и не оказывают вредного воздействия на организм человека при непосредственном контакте.

5.2 Виброизоляторы, утратившие потребительские свойства, по степени воздействия на окружающую среду согласно Федеральному классификационному каталогу отходов* (ФККО) [3] относятся к 5 классу опасности (практически неопасные) и подлежат утилизации на полигоне промышленных отходов.

_______________

* На территории Российской Федерации документ не действует. Действует "Порядок ведения государственного кадастра отходов", утвержденный приказом Минприроды России (Министерства природных ресурсов и экологии РФ) от 30.09.2011 N 792, здесь и далее по тексту. - .

6 Правила приемки

6.1 Виброизоляторы предъявляют к приемке партиями. Партией считают виброизоляторы в количестве не более 5000 шт., массой не более 500 кг, сопровождаемые одним документом о качестве - паспортом по форме, установленной на предприятии-изготовителе.

6.2 Изготовитель виброизоляторов проводит входной контроль металлической арматуры, клеев и защитных покрытий, применяемых при изготовлении виброизоляторов, в соответствии с требованиями ГОСТ 24297.

6.3 Резины, используемые для изготовления виброизоляторов, подвергают периодическим испытаниям на соответствие требованиям 3.2.1 и 3.2.3 не менее одного раза в месяц на образцах от текущей закладки резиновой смеси.

При неудовлетворительных результатах периодических испытаний хотя бы по одному из показателей производят повторные испытания по этому показателю на удвоенном количестве образцов от той же закладки резиновой смеси.

При неудовлетворительных результатах повторных испытаний образцов закладку резиновой смеси бракуют, а периодические испытания по этому показателю переводят в приемо-сдаточные до получения удовлетворительных результатов не менее чем на трех закладках подряд.

6.4 Для проверки соответствия качества виброизоляторов требованиям настоящего стандарта их подвергают приемо-сдаточным, периодическим и типовым испытаниям в соответствии с ГОСТ 15.309. Объем выборки и периодичность испытаний виброизоляторов - в соответствии с таблицей 3.

Таблица 3 - Виды испытаний виброизоляторов

Наименование показателя | Объем выборки и периодичность испытания | Вид испытания | ||

приемо-сдаточное | периодическое | типовое | ||

1 Внешний вид, маркировка, упаковка | 100% | + | - | + |

2 Внешний вид поверхности резинового массива в местах разреза | Не менее одного раза в месяц 0,1% от текущей партии, но не менее 3 шт. | - | + | + |

3 Контролируемые размеры, указанные в чертежах | 2% от партии, но не менее 10 шт. | + | - | + |

4 Физико-механические показатели виброизоляторов, указанные в чертежах, в том числе: | ||||

4.1 Неразрушающие испытания: | ||||

4.1.1 Твердость резины на поверхности резинового массива | 0,5% от партии, но не менее 3 шт. | + | - | + |

4.1.2 Показатели жесткости при статическом нагружении | Не менее одного раза в месяц 0,5% от текущей партии, но не менее 3 шт. | - | + | + |

4.1.3 Дополнительные физико-механические показатели | 0,5% от партии, но не менее 3 шт. | + | - | + |

4.2 Разрушающие испытания: | ||||

4.2.1 Прочность связи резины с арматурой | 0,5% от партии, но не менее 3 шт. | + | - | + |

4.2.2 Изменение массы при воздействии рабочих сред | Не менее одного раза в месяц 0,5% от текущей партии, но не менее 3 шт. | - | + | + |

4.2.3 Относительная остаточная деформация при многократном сжатии | Не менее одного раза в месяц 0,5% от текущей партии, но не менее 3 шт. | - | + | + |

4.2.4 Относительная остаточная деформация при статическом сжатии | Не менее одного раза в месяц 0,5% от текущей партии, но не менее 3 шт. | - | + | + |

4.2.5 Дополнительные физико-механические показатели | Не менее одного раза в месяц 0,5% от текущей партии, но не менее 3 шт. | - | + | + |

Примечания | ||||

6.5 В случае приемки виброизоляторов представительством заказчика (ПЗ) изготовитель перед предъявлением партии виброизоляторов на испытания и приемку ПЗ проводит предъявительские испытания в объеме, указанном в таблице 3, для приемо-сдаточных испытаний.

Виброизоляторы после приемки техническим контролем изготовителя предъявляют ПЗ на приемо-сдаточные испытания с документами в соответствии с установленными требованиями.

6.5.1 До предъявления виброизоляторов на предъявительские испытания они должны пройти с положительными результатами производственный контроль, предусмотренный технологической документацией.

6.5.2 При приемке партии виброизоляторов по согласованию с ПЗ допускается совмещать предъявительские и приемо-сдаточные испытания.

6.6 При получении неудовлетворительных результатов приемо-сдаточных испытаний по одному из показателей по 3, 4.1.1, 4.1.3, 4.2.1 таблицы 3 проводят повторные испытания по этому показателю на удвоенном объеме выборки, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию.

6.7 При получении неудовлетворительных результатов периодических испытаний по одному из показателей по 2, 4.1.2, 4.2.2-4.2.5 таблицы 3 проводят повторные испытания по этому показателю на удвоенном объеме выборки, взятой от той же партии.

При получении неудовлетворительных результатов повторных периодических испытаний хотя бы по одному показателю, данная партия бракуется, а показатель переводится в приемо-сдаточный до получения удовлетворительных результатов не менее чем на трех партиях подряд.

6.8 Типовые испытания виброизоляторов проводят при корректировке рецептуры резиновых смесей, разработке новых рецептов резиновых смесей, изменении технологии изготовления виброизоляторов по утвержденным программам типовых испытаний. Порядок проведения типовых испытаний - по ГОСТ 15.309, при приемке виброизоляторов с ПЗ - в соответствии с установленными требованиями.

6.9 Виброизоляторы подвергают операционному контролю в части проверки указанных в чертежах размеров, обеспечиваемых инструментом, при приемке новых и отремонтированных пресс-форм, а также периодически в процессе их эксплуатации не реже одного раза в год при изготовлении резиновых виброизоляторов, и не реже одного раза в полгода при изготовлении резиноармированных виброизоляторов.

6.10 Типовые формы документов, оформляемых в процессе испытаний и приемки виброизоляторов - по ГОСТ 15.309, при приемке виброизоляторов с ПЗ - в соответствии с установленными требованиями.

7 Методы испытаний

7.1 Испытания виброизоляторов проводят не менее чем через 16 ч после вулканизации при температуре испытаний (23±5) °С. При арбитражных испытаниях выдержку после вулканизации и испытания проводят при температуре (23±2) °С.

7.2 Внешний вид виброизоляторов проверяют визуально или сравнением с контрольными образцами. Для контроля размеров внешневидовых отклонений на поверхности резинового массива виброизоляторов применяют универсальный измерительный инструмент, обеспечивающий требуемую точность измерений в пределах допускаемой погрешности в соответствии с ГОСТ 8.051.

7.3 Маркировку и упаковку, включая наличие и правильность оформления сопроводительной документации (упаковочный ярлык, документ о качестве - паспорт) проверяют визуально.

7.4 Внешний вид поверхности резинового массива виброизоляторов в местах разрезов проверяют визуально.

7.5 Размеры виброизоляторов, подлежащие контролю и обеспечиваемые инструментом, должны иметь четкие фиксируемые точки. Эти размеры проверяют универсальным измерительным инструментом, обеспечивающим требуемую точность измерений в пределах допускаемой погрешности в соответствии с ГОСТ 8.051.

При необходимости контроля размеров виброизоляторов, измерение которых технически затруднено (не имеют четко фиксируемых точек), их проверяют по методикам, разработанным разработчиком чертежей и согласованным с изготовителем.

7.6 Твердость резины на поверхности резинового массива виброизоляторов определяют на твердомере Шор А. Проведение испытания и обработка результатов по ГОСТ 263 при условии, что конфигурация виброизоляторов позволяет проводить измерение и толщина их резинового массива не менее 6 мм (уточняется чертежом).

7.6.1 Для плоских виброизоляторов с толщиной резинового массива не менее 3 мм допускается определение твердости на твердомере Шор А по ГОСТ 263 при наложении одного виброизолятора на другой.

7.6.2 При невозможности определения твердости резины на твердомере Шор А по ГОСТ 263 ее определяют микротвердомером по ГОСТ 20403 с корректировкой значений после набора данных.

Примечание - Допускается при необходимости определять твердость резины на поверхности резинового массива виброизоляторов по методике, согласованной между изготовителем виброизоляторов и потребителем.

7.7 Показатели жесткости при статическом нагружении виброизоляторов определяют по методике в соответствии с приложением В.

7.8 Прочность связи резины с арматурой резиноармированных виброизоляторов определяют по методике в соответствии с приложением Г.

7.8.1 Разрушающая нагрузка резиноармированных виброизоляторов при испытании на прочность связи резины с арматурой должна быть не менее указанной на чертеже.

Резиноармированные виброизоляторы при испытании на прочность связи резины с арматурой при нагружении до максимальной нагрузки или деформации, указанных на чертеже, по внешнему виду должны соответствовать требованиям, указанным в 3.1.4.

7.9 Изменение массы при воздействии рабочих сред определяют по ГОСТ 9.030 (метод А) на образцах, вырезанных из виброизоляторов.

7.10 Определение относительной остаточной деформации виброизоляторов при многократном сжатии

7.10.1 Для проведения испытаний при многократном сжатии используют виброизоляторы, соответствующие по внешнему виду требованиям 3.1.4. Перед началом испытаний измеряют их высоту.

7.10.2 Испытания проводят на машине для испытания на усталость, обеспечивающей частоту сжатия от 140 до 500 мин, имеющей предел допускаемой погрешности размаха активного захвата ±1 мм и точность поддержания частоты ±20 мин

в режиме испытаний (частота сжатия, значение сжатия, время испытаний), который, при необходимости, указывают в чертежах на виброизоляторы по согласованию изготовителя с потребителем.

7.10.3 По окончании испытаний виброизоляторы проверяют по внешнему виду на отсутствие на поверхности резинового массива следов разрушения (механические повреждения, трещины) и не ранее чем через 30 мин измеряют их высоту.

Примечание - При наличии следов разрушения (механические повреждения, трещины) и расслоений на поверхности резинового массива виброизоляторы считаются не выдержавшими испытаний.

7.10.4 Относительную остаточную деформацию при многократном сжатии , %, вычисляют по формуле

![]() , (1)

, (1)

где - высота виброизолятора до испытания, мм;

- высота виброизолятора после испытания, мм.

7.11 Определение относительной остаточной деформации виброизоляторов при статическом сжатии

7.11.1 Испытания проводят на виброизоляторе или образце, вырезанном из него. Измеряют высоту образца, затем помещают в струбцину между двумя пластинами и сжимают с последующей фиксацией на 50% от первоначальной высоты резинового массива виброизолятора (образца) или под расчетной нагрузкой, обеспечивающей нагружение виброизолятора (образца) под давлением, равным 4,12 МПа (42 кгс/см).

Сжатие и фиксацию виброизолятора (образца) осуществляют:

а) сжатием на 50% - завинчиванием гаек струбцины в ограничителе до упора, соответствующего 50% от высоты резинового массива виброизолятора (образца), установленного в струбцину;

б) сжатием под расчетной нагрузкой - в следующей последовательности:

1) собранную струбцину с виброизолятором (образцом) устанавливают в разрывную машину по ГОСТ 28840 с допускаемой погрешностью измерения ±1% и сжимают до достижения расчетной нагрузки со скоростью опускания подвижного зажима (10,0±2,5) мм/с;

2) после достижения расчетной нагрузки прекращают нагружение и, не вынимая струбцину из разрывной машины, завинчивают гайки струбцины до упора.

7.11.2 Для определения расчетной нагрузки измеряют максимальные линейные размеры поверхности виброизолятора (образца), установленных между пластинами в струбцине без ограничителей, на которые действует нагружение, и определяют суммарную площадь этой поверхности.

7.11.3 Расчетную нагрузку , Н (кгс), вычисляют по формуле

![]() , (2)

, (2)

где - давление, равное 4,12 МПа (42 кгс/см

);

- суммарная площадь, см

.

Примечание - Допускается при технической необходимости по согласованию заинтересованных сторон устанавливать степень сжатия, отличающуюся от указанной в 7.11.1, и указывать ее в чертежах на виброизоляторы.

7.11.4 Помещают в термостат струбцину со сжатым в ней между пластинами виброизолятором (образцом) и выдерживают при температуре (70±2) °С в течение (22±2) ч. Затем вынимают струбцину из термостата и выдерживают при температуре (23±5) °С в течение (30,0±0,5) мин, раскрывают струбцину, вынимают из нее пластины и виброизолятор (образец), и не ранее чем через 3 мин после раскрытия струбцины (снятия нагрузки) измеряют высоту виброизолятора (образца).

7.11.5 Относительную остаточную деформацию при статическом сжатии , %, вычисляют по формуле

![]() , (3)

, (3)

где - высота виброизолятора (образца) до испытания, мм;

- высота виброизолятора (образца) после испытания, мм.

7.12 Дополнительные физико-механические показатели виброизоляторов определяют по методикам, согласованным между предприятием-изготовителем виброизоляторов, потребителем и разработчиком настоящего стандарта и указанным в чертежах на виброизоляторы.

7.13 Физико-механические показатели резин, применяемых для изготовления виброизоляторов, определяют на образцах по методам, указанным в таблице 4.

Таблица 4 - Физико-механические показатели резин и методы их испытаний

Наименование показателя | Метод испытания |

1 Условная прочность при растяжении | По ГОСТ 270 на образцах типа II для резин на основе НК и СКИ-3 толщиной (2,0±0,2) мм, на образцах типа I для резин на основе других видов каучуков толщиной (2,0±0,2) мм |

3 Сопротивление раздиру | По ГОСТ 262, метод С (серповидный образец); допускается метод D (дугообразный образец) |

4 Твердость по Шору А | По ГОСТ 263 |

5 Твердость в международных единицах IRHD | По ГОСТ 20403 на образцах толщиной 8-10 мм |

6 Температурный предел хрупкости | По ГОСТ 7912 |

7 Коэффициент морозостойкости по эластическому восстановлению после сжатия | По ГОСТ 13808 |

8 Изменение условной прочности при растяжении и относительного удлинения при разрыве после термического старения в воздухе | По ГОСТ 9.024, метод 1 |

9 Относительная остаточная деформация при (25±5)% статической деформации сжатия после термического старения в воздухе в течение (24,0±0,5) ч | По ГОСТ 9.029, метод А на образцах I типа |

10 Изменение твердости, условной прочности при растяжении, относительного удлинения при разрыве после воздействия стандартных сред | По ГОСТ 9.030, метод В |

11 Изменение объема после воздействия стандартных сред | По ГОСТ 9.030, метод А |

12 Относительный гистерезис при сжатии | По приложению Д |

7.14 Прочность связи резин с металлами при отрыве определяют на стандартных образцах по ГОСТ 209 (метод В). Подготовку образцов проводят в соответствии с приложением Е.

7.15 Металлическую арматуру, клеи, применяемые при изготовлении резиноармированных виброизоляторов, и защитные покрытия, используемые при изготовлении резиновых и резиноармированных виброизоляторов, проверяют в соответствии с действующими на них нормативными документами.

8 Транспортирование и хранение

8.1 Виброизоляторы транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

8.2 Виброизоляторы хранят в упаковке предприятия-изготовителя в помещении при температуре от 0 °С до плюс 25 °С и размещают на стеллажах или поддонах в условиях, исключающих их деформацию и повреждения, на расстоянии не менее 1 м от отопительных приборов.

8.3 Допускается хранение виброизоляторов в упаковке предприятия-изготовителя под навесами и в неотапливаемых складах при температуре от минус 50 °С до плюс 50 °С, в том числе хранение при температуре от плюс 26 °С до плюс 50 °С в течение не более 60 сут в пределах гарантийного срока хранения.

8.4 Виброизоляторы при транспортировании и хранении должны быть защищены от действия прямых солнечных и тепловых лучей, атмосферных осадков, масла, бензина, керосина и других веществ, разрушающих резину и металл арматуры.

8.5 После транспортирования и хранения при отрицательной температуре виброизоляторы перед монтажом должны быть выдержаны при температуре (20±5) °С не менее 24 ч или при температуре (50±2) °С не менее 2 ч.

9 Указания по монтажу и эксплуатации

9.1 При сборке виброизоляторы должны плотно, без качений и перекосов, прилегать к плоскости элемента сопрягаемой детали. Собранный виброизолятор не должен иметь проскальзываний по поверхности сопрягаемых деталей при приложении нагрузок.

9.2 Царапины, забоины и другие механические повреждения, а также острые кромки на сопрягаемых с виброизолятором или входящих с ним в соприкосновение при эксплуатации поверхностях деталей, узлов и агрегатов не допускаются.

9.3 При монтаже виброизоляторов должны быть соблюдены установленные действующими чертежами зазоры между виброизолятором и окружающими его деталями.

9.4 При монтаже виброизоляторов не допускаются их механические повреждения.

9.5 Степень сжатия упругих резиновых деталей сборных виброизоляторов при монтаже не должна превышать от 15% до 20% высоты резинового массива.

Максимальный момент, обеспечивающий указанное сжатие при затяжке динамометрическим ключом, при необходимости указывается в чертеже узла, включающего виброизолятор, и в технологической документации на сборку.

9.6 Во время технического обслуживания проверяется целостность виброизоляторов и их крепление. При обнаружении дефектов (отслоение резины от металла, разрывы и выкраивание резины, разрывы и деформация арматуры, глубокие (более 1 мм) трещины на резине, осмоление и набухание резины) виброизоляторы подлежат демонтажу.

9.7 Повторная установка демонтированного виброизолятора не допускается.

В исключительных случаях допускается повторная установка виброизоляторов при условии отсутствия дефектов, указанных в 9.6 настоящего стандарта.

9.8 Попадание на виброизоляторы смазочных масел, топлив и других веществ, вредно действующих на резину, не допускается.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие качества виброизоляторов требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации.

10.2 Гарантийный срок хранения виброизоляторов - 2 года с даты изготовления.

10.3 Гарантийный срок эксплуатации виброизоляторов устанавливается равным гарантийному сроку эксплуатации узлов и агрегатов при условии соблюдения потребителем правил монтажа и эксплуатации виброизоляторов в соответствии с разделом 9 настоящего стандарта.

10.4 При увеличении гарантийных сроков эксплуатации узлов и агрегатов соответствующих машин новый гарантийный срок эксплуатации виброизоляторов согласовывается между изготовителем, потребителем и разработчиком настоящего стандарта. Результат согласования оформляют протоколом по гарантийным обязательствам.

Приложение А

(справочное)

Коды ОКП на виброизоляторы

А.1 Коды ОКП на виброизоляторы приведены в таблице А.1.

Таблица А.1

Код ОКП | Наименование |

25 3930 | Виброизоляторы резиновые и резиноармированные для автотракторной техники (формовые) |

25 3931 | Виброизоляторы резиновые и резиноармированные для автомобилей |

25 3932 | Виброизоляторы резиновые и резиноармированные для тракторов |

25 3933 | Виброизоляторы резиновые и резиноармированные для автобусов |

25 3935 | Виброизоляторы резиновые и резиноармированные для мотоциклов |

25 4910 | Виброизоляторы резиновые и резиноармированные для автотракторной техники (неформовые) |

25 4911 | Виброизоляторы неформовые для автомобилей |

25 4912 | Виброизоляторы неформовые для тракторов, комбайнов, сеялок и других сельскохозяйственных машин |

25 4971 | Виброизоляторы неформовые для погрузчиков и снегопогрузчиков |

Приложение Б

(обязательное)

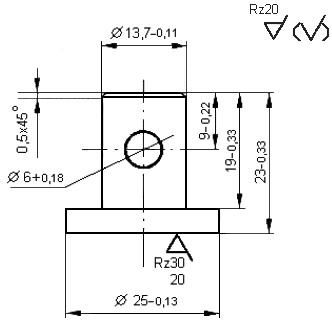

Методические указания к выполнению чертежей на виброизоляторы

Б.1 При разработке чертежей необходимо использовать:

- данные по допустимым напряжениям на виброизоляторы, приведенные в приложении Ж;

- данные по изменению массы и объема маслобензостойких резин после воздействия рабочих сред для марок резин, приведенных в приложении И;

- данные по предельным отклонениям на размеры виброизоляторов, приведенные в приложении К;

- нормируемые значения физико-механических показателей, установленные по результатам проведения испытаний виброизоляторов.

Б.2 В основной надписи чертежа должны быть указаны:

- наименование виброизолятора в графе 1;

- обозначение виброизолятора в графе 2;

- марка резины, применяемая для изготовления резинового виброизолятора, в графе 3.

Б.3 В технических требованиях на чертеже должны быть указаны:

- марки резин и резин-заменителей, применяемых для изготовления виброизоляторов;

- размеры виброизолятора, подлежащие контролю и отмеченные знаком "*";

- размеры виброизолятора, обеспечиваемые инструментом, кроме отмеченных знаком "*";

- справочные размеры виброизолятора (при необходимости);

- предельные отклонения размеров виброизолятора (при необходимости);

- обозначение шероховатости поверхностей виброизолятора (при необходимости);

- предельные отклонения формы и взаимного расположения поверхностей виброизолятора (при необходимости);

- вид защитного (маслостойкого или озоностойкого) покрытия поверхности резинового массива виброизолятора (при необходимости);

- рабочие и нерабочие поверхности резинового массива виброизолятора (при необходимости);

- дополнительные требования к внешнему виду виброизолятора (при необходимости);

- условия работы виброизолятора (температура, рабочая среда, нагрузка);

- значения физико-механических показателей виброизолятора (при необходимости), в том числе:

1) твердость резины на поверхности резинового массива и место ее измерения;

2) показатели жесткости при статическом нагружении и направление нагружения;

3) прочность резиноармированных виброизоляторов и направление нагружения;

4) изменение массы при воздействии рабочих сред;

5) относительная остаточная деформация при статическом и многократном сжатиях и значение сжатия (%);

6) дополнительные физико-механические показатели (при необходимости);

- методики испытаний дополнительных физико-механических показателей по перечислению 6;

- режимы испытания (частота циклов, значение сжатия, время испытания) для определения относительной остаточной деформации виброизолятора при многократном сжатии (при необходимости);

- место нанесения и шрифт маркировки при рельефной маркировке оттиском от пресс-формы;

- место простановки клейма (при нанесении маркировки непосредственно на виброизолятор);

- специальные (ключевые) характеристики (при необходимости);

- ссылки на другие документы, в том числе на настоящий стандарт, содержащие технические требования, распространяющиеся на виброизолятор, но не приведенные на его чертеже.

Приложение В

(обязательное)

Методика определения показателей жесткости при статическом нагружении резиновых и резиноармированных виброизоляторов

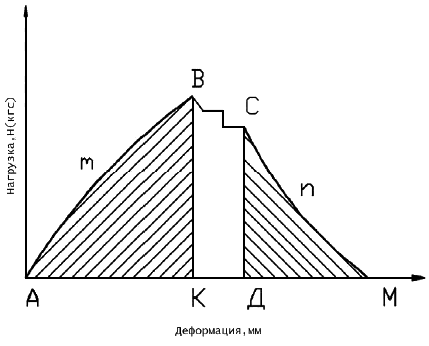

В.1 Метод заключается в определении показателей жесткости виброизолятора при нагружении с малой скоростью. В зависимости от требований чертежа можно определять:

- деформацию при номинальной нагрузке;

- нагрузку при номинальной деформации;

- условную жесткость, равную отношению нагрузки к деформации при номинальном значении деформации;

- полную характеристику деформации.

В.2 Образцы для испытаний

Испытывают виброизоляторы, соответствующие требованиям настоящего стандарта.

В.3 Оборудование и приспособления

В.3.1 Универсальная испытательная машина с погрешностью испытания ±1,5%, обеспечивающая необходимые для испытания виброизолятора максимальную нагрузку, размеры и перемещение испытательных плит (зажимов).

В.3.2 Приспособления для закрепления виброизоляторов на испытательной машине и создания требуемого вида нагружения (сжатие, сдвиг и др.).

В.3.3 Приспособления и устройства для измерения деформации (при необходимости).

В.3.4 Стандартный измерительный инструмент, используемый в том случае, если не применяется записывающее устройство испытательной машины. В зависимости от требуемой точности измерения и конструкции виброизолятора и приспособлений для испытаний, можно использовать:

- измерительную металлическую линейку по ГОСТ 427;

- штангенциркуль ШЦ-I или ШЦ-II по ГОСТ 166;

- индикатор исполнения ИЧ с диапазоном измерений 0-10 мм или 0-25 мм по ГОСТ 577. Допускается использовать другие инструменты и приборы для измерения деформации.

В.4 Проведение испытаний

В.4.1 Испытания проводят при скорости расхождения (схождения) испытательных плит (зажимов) (25±5) мм/мин.

В.4.2 Перед проведением измерений виброизолятор три раза нагружают до испытательной деформации (тренировка). Тренировки проводят подряд. Время выдержки между тренировками не более 10 с. Перед измерительным нагружением виброизолятор выдерживают до начала приложения нагрузки от 60 до 90 с.

Снятие нагрузки после выдержки может проводиться с нерегламентированной скоростью.

В.4.3 Измерения или запись производят при четвертом нагружении. Перед началом четвертого нагружения виброизолятор необходимо подвергнуть предварительной нагрузке, равной (3±1)% от испытательной нагрузки, в направлении, указанном на чертеже.

Средства измерений устанавливают на ноль, затем доводят нагрузку до испытательной и снимают показания со средств измерений.

Примечание - Для конкретных виброизоляторов изготовителем при необходимости могут быть разработаны индивидуальные методики испытаний, которые согласовывают с потребителем и разработчиком настоящего стандарта.

Приложение Г

(обязательное)

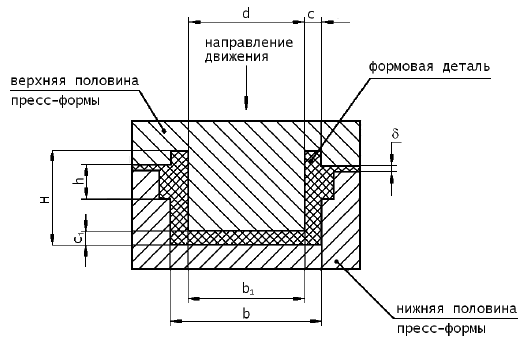

Методика испытания резиноармированных виброизоляторов на прочность связи резины с арматурой

Г.1 Методика предназначена для испытания резиноармированных виброизоляторов (далее по тексту - виброизоляторов) на прочность связи резины с арматурой.

Г.2 Виброизоляторы в зависимости от требований, указанных на чертеже, испытывают до разрушения (метод А) или до достижения максимальной нагрузки или деформации (метод Б).

Г.3 Метод А

Г.3.1 Метод заключается в определении разрушающей нагрузки на виброизолятор при нагружении с малой скоростью.

Г.3.2 Образцы для испытаний

Испытывают виброизоляторы, соответствующие требованиям настоящего стандарта.

Г.3.3 Оборудование и приспособления

Г.3.3.1 Универсальная машина с погрешностью испытания ±1,5%, обеспечивающая необходимые для испытания виброизолятора максимальную нагрузку, размеры и перемещение испытательных плит (зажимов).

Г.3.3.2 Приспособления для закрепления виброизоляторов на испытательной машине и создания требуемого вида нагружения (растяжения, сдвига и др.).

Г.3.4 Проведение испытаний

Г.3.4.1 Испытания проводят при скорости расхождения (схождения) испытательных плит (зажимов) (25±5) мм/мин или указанной в чертежах.

Г.3.4.2 Разрушающая нагрузка фиксируется в момент начала разрушения (при резком уменьшении нагрузки на силоизмерителе испытательной машины не менее чем на 5% от максимального достигнутого значения при постоянной скорости движения зажимов).

Г.3.4.3 Виброизолятор считается выдержавшим испытания, если разрушающая нагрузка превышает значение, указанное в чертеже.

Г.4 Метод Б

Г.4.1 Метод заключается в нагружении виброизолятора максимальной нагрузкой или до максимальной деформации, указанных в чертеже, с последующим освобождением и определением изменений внешнего вида.

Г.4.2 Образцы для испытаний

Испытывают виброизоляторы, соответствующие требованиям настоящего стандарта.

Г.4.3 Оборудование и приспособления

Г.4.3.1 Универсальная испытательная машина с погрешностью испытания ±1,5%, обеспечивающая необходимые для испытания виброизолятора максимальную нагрузку, размеры и перемещение испытательных плит (зажимов), либо специализированное испытательное устройство (гидравлический силовозбудитель или др.).

Г.4.3.2 Приспособления для закрепления виброизоляторов на универсальной испытательной машине или специализированном испытательном устройстве и создания требуемого вида нагружения (сжатие, сдвиг, растяжение и др.).