ГОСТ 27672-88

Группа Г16

ГОСУДАРСТВЕННЫЙ СТАНДАPT СОЮЗА ССР

Подшипники скольжения

ВТУЛКИ СВЕРТНЫЕ

Размеры, допуски и методы контроля

Plain bearings. Wrapped bushes.

Dimensions, tolerances and methods of checking

ОКСТУ 42 8210

Дата введения 1989-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

И.И.Карасик, д-р техн. наук; Ф.В.Саввин; М.Ю.Левицкий.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 31.03.88 N 948

3. Стандарт полностью соответствует международному стандарту ИСО 3547-76

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

1.3; 1.4 |

Настоящий стандарт распространяется на втулки свертные подшипников скольжения (далее в тексте втулки) наружным диаметром от 6 до 150 мм с металлической основой.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Втулки должны изготавливаться двух типов:

1 - втулки с припуском для окончательной обработки внутреннего отверстия после запрессовки в корпус;

2 - втулки, для которых окончательная обработка не предусмотрена.

1.2. Основные размеры втулок должны соответствовать указанным в табл.1, 2 и на черт.1.

Таблица 1

мм

Диаметр корпуса |

| ||||||||

1 | 2 | 3 | 1 | 2 | 3 | ||||

6 | 4,5 | 4 | - | 0,75 | 1,0 | - | 5, 10 | 0,4…1,0 | 0,5 |

7 | 5,5 | 5 | |||||||

8 | 6,5 | 6 | 10; 15 | ||||||

9 | 7,5 | 7 | |||||||

10 | 8,5 | 8 | |||||||

11 | 9,5 | 9 | 10; 15; 20 | ||||||

12 | 10,5 | 10 | |||||||

13 | 11,5 | 11 | |||||||

14 | 12,5 | 12 | |||||||

15 | 13 | 12 | 1,0 | 1,5 | - | ||||

16 | 14 | 13 | 15; 20; 25 | ||||||

17 | 15 | 14 | |||||||

18 | 16 | 15 | |||||||

19 | 17 | 16 | |||||||

20 | 18 | 17 | |||||||

21 | 19 | 18 | - | 15; 20; 25; 30 | |||||

22 | 20 | 19 | |||||||

(23) | 21 | 20 | |||||||

24 | 22 | 21 | |||||||

25 | 23 | 22 | |||||||

26 | 23 | 22 | - | 1,5 | 2,0 | - | 20; 25; 30; 40 | 0,8…1,6 | 0,7 |

(27) | 24 | 23 | |||||||

28 | 25 | 24 | |||||||

30 | 27 | 26 | |||||||

32 | 29 | 28 | |||||||

34 | 31 | 30 | |||||||

36 | 33 | 32 | 25; 40; 50 | ||||||

38 | 35 | 34 | |||||||

(39) | 36 | 35 | |||||||

40 | 37 | 36 | |||||||

42 | 39 | 38 | |||||||

(44) | 40 | 41 | |||||||

45 | 42 | 41 | 40 | 2,5 | |||||

48 | 45 | 44 | 43 | ||||||

50 | 47 | 46 | 45 | 25; 40; 60 | |||||

53 | 50 | 49 | 48 | ||||||

(55) | 51 | 50 | 49 | 2,0 | 2,5 | 3,0 | |||

56 | 52 | 51 | 50 | ||||||

(57) | 53 | 52 | 51 | ||||||

60 | 56 | 55 | 54 | 30; 50; 70 | |||||

63 | 59 | 58 | 57 | ||||||

(65) | 61 | 60 | 59 | ||||||

67 | 63 | 62 | 61 | ||||||

(70) | 66 | 65 | 64 | 40; 60; 80 | |||||

71 | 67 | 66 | 65 | ||||||

75 | 71 | 70 | 69 | ||||||

80 | 76 | 75 | 74 | ||||||

85 | 80 | 79 | 78 | 2,5 | 3,0 | 3,5 | 50; 70; 90 | 1…2,5 | 1 |

90 | 85 | 84 | 83 | ||||||

95 | 90 | 89 | 88 | ||||||

100 | 95 | 94 | 93 | ||||||

105 | 100 | 99 | 98 | ||||||

110 | 105 | 104 | 100 | ||||||

(115) | 110 | 109 | 108 | ||||||

120 | 115 | 114 | 113 | ||||||

125 | 120 | 119 | 118 | ||||||

130 | 124 | 123 | 122 | 3,0 | 3,5 | 4,0 | |||

140 | 134 | 133 | 132 | ||||||

150 | 144 | 143 | 142 | ||||||

Примечания:

1. Применение втулок с наружным диаметром, заключенным в скобки, непредпочтительно.

2. По заказу потребителя допускается изготовление втулок с длиной, отличающейся от указанной в табл.1 при обеспечении остальных требований настоящего стандарта.

3. Размеры фасок, полученных не механической обработкой, согласовываются между изготовителем и заказчиком (основным потребителем).

Таблица 2

мм

Допуск на внутренний диаметр втулки | Допуск соосности | |

До 50 | 0,025 | 0,025 |

Св. 50 до 80 | 0,035 | 0,030 |

" 80 " 120 | 0,050 | 0,040 |

" 120 " 150 | 0,070 | 0,050 |

1 - основа; 2 - антифрикционный слой

Черт.1

1.3. Предельные отклонения для диаметра корпуса должны быть Н8, Н7, Н6 по ГОСТ 25347-82.

1.4. Допускаемые предельные отклонения на длину свертной втулки должны соответствовать h13 по ГОСТ 25347-82.

1.5. Для свертных втулок типа 1 предельные отклонения толщины стенки после обработки не должны превышать:

±0,035 при =0,75 мм

±0,05 при =1; 1,5; 2 и 2,5 мм

±0,065 при =3; 3,5 и 4 мм

1.6. Для свертных втулок типа 2 значения допусков на внутренний диаметр свертной втулки и допуски соосности внутренней поверхности свертной втулки относительно наружной приведены в табл.2.

1.7. Смазочные отверстия

Расположение, размер и количество смазочных отверстий устанавливается в рабочих чертежах.

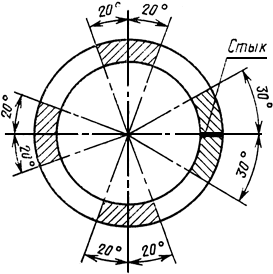

1.7.1. Смазочные отверстия, пробиваемые в металлической ленте до свертывания ее во втулку, не должны располагаться в участках, заштрихованных на черт.2.

Черт.2

1.7.2. Расположение смазочных отверстий, которые просверливаются после свертывания, не регламентируется.

1.7.3. Предельные отклонения диаметра отверстий не должны быть более ±0,025 мм.

1.8. Смазочные канавки

Расположение и количество смазочных канавок устанавливается в рабочих чертежах.

1.8.1. Глубина смазочных канавок в мм не должна превышать следующих значений, при толщине стенки втулки, мм:

0,75 | 0,25 | |||

1 | 0,3 | |||

1,5 | 0,5 | |||

2 | 0,6 | |||

Примечания:

1. По согласованию с заказчиком (основным потребителем) допускается изготавливать свертные втулки с глубиной смазочных канавок большей, указанной в п.1.8.1. В этом случае смазочные канавки должны изготавливаться путем механической обработки.

2. Выступы вокруг смазочных канавок, возникающие в результате штамповочных операций, не должны превышать 0,1 мм.

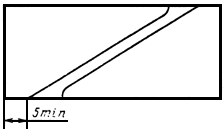

1.8.2. Спиралевидные смазочные канавки должны располагаться на поверхности свертной втулки, на удалении от стыка не менее, чем на 5 мм (черт.3).

Черт.3

1.8.3. Стык свертных втулок может располагаться параллельно или непараллельно оси втулок.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Втулки должны изготавливаться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. На внутренней поверхности втулок не допускаются вмятины, забоины, раковины, надрывы и другие дефекты.

Примечание. Для свертных втулок типа 1 указанные дефекты допускаются до окончательной обработки на глубину не более 3/4 припуска на обработку.

2.3. На наружной поверхности втулок не должно быть трещин, заусенцев, задиров, вмятин глубиной более 0,2 мм, длиной более 2 мм, а также занимающих более 2% площади наружной поверхности.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Наружный диаметр свертной втулки следует контролировать одним из следующих методов:

1 - измерение длины развертки по наружному диаметру под нагрузкой;

2 - контроль наружного диаметра проходным и непроходным калибрами.

3.1.1. Метод 1

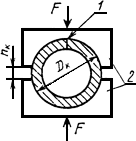

Для контроля используют приспособление, представляющее собой измерительный шаблон с внутренним диаметром , разделенный на два измерительных блока, которые могут сближаться под действием измерительного усилия (контрольной нагрузки) (черт.4).

1 - стык;

2 - контрольные блоки

Черт.4

Для настройки приспособления между контрольными блоками помещают сплошную цилиндрическую калибр-пробку с диаметром , прилагают контрольную нагрузку

и измеряют

(см. черт.4).

Для контроля партии свертных втулок, каждую втулку поочередно помещают между контрольными блоками, к блокам прилагают контрольную нагрузку и измеряют отклонение от размера

, полученного при настройке.

При контроле используют следующее соотношение между отклонением наружного диаметра свертных втулок и отклонением от размера

![]() .

.

Если - допуск на наружный диаметр свертной втулки, то должно выполняться условие:

![]() .

.

Контрольные параметры ,

рассчитывают по формулам:

для <12 мм:

=

-0,006;

=3000

для 12 мм:

=

-0,012;

=6000

Значение округляют до ближайшего значения, кратного 250 Н для

<12 мм или 5000 Н для

12 мм.

Значение вычисляют по формулам:

![]() - для однослойных стальных втулок и многослойных втулок с антифрикционным слоем из баббита или полимерного материала;

- для однослойных стальных втулок и многослойных втулок с антифрикционным слоем из баббита или полимерного материала;

![]() - для многослойных втулок с антифрикционным слоем из сплава меди;

- для многослойных втулок с антифрикционным слоем из сплава меди;

![]() - для однослойных втулок из сплава меди;

- для однослойных втулок из сплава меди;

![]() - для многослойных втулок с антифрикционным слоем из алюминиевого сплава;

- для многослойных втулок с антифрикционным слоем из алюминиевого сплава;

![]() - для однослойных втулок из алюминиевого сплава, где

- для однослойных втулок из алюминиевого сплава, где

- толщина стенки стальной втулки;

- толщина антифрикционного слоя из сплавов м

еди или алюминия.

3.1.2. Метод 2

Метод состоит в введении контролируемой втулки усилием руки последовательно через два кольцевых калибра. Втулка должна проталкиваться через проходной калибр и не должна проходить при проталкивании в непроходной кольцевой калибр. Диаметр проходного кольцевого калибра должен равняться максимальному, а непроходного - минимальному наружному диаметру свертной втулки (в пределах допуска).

Кольцевые калибры должны изготавливаться с допуском ![]() , а их длина должна быть большей длины измеряемой свертной втулки.

, а их длина должна быть большей длины измеряемой свертной втулки.

Кольцевые калибры должны иметь фаску для облегчения входа контролируемой свертной втулки.

3.2. Измерение толщины стенки

Толщину свертной втулки с 14 мм измеряют в точках, расположенных по окружности на равном расстоянии от обоих торцов.

Измерение толщины свертной втулки с >14 мм следует проводить в точках, расположенных по двум окружностям на расстоянии 5 мм от каждого торца.

Примечание. При наличии канавок, отверстий или других конструктивных элементов, препятствующих измерению в указанных точках, для замеров могут быть выбраны другие близкие к ним точки.

3.3. Измерение внутреннего диаметра

Для проведения измерения втулку помещают в кольцевой калибр внутренним диаметром и длиной большей, чем длина втулки. Внутренний диаметр кольцевого калибра должен изготавливаться с допуском

![]() .

.

После установки втулки в кольцевой калибр ее внутренний диаметр должен проверяться проходным и непроходным калибром-пробкой. Диаметр калибра-пробки должен изготовляться с допуском ![]() .

.

Текст документа сверен по:

М.: Издательство стандартов, 1988