ГОСТ 26879-88

(CT СЭВ 6118-87,

CT СЭВ 6119-87)

Группа Д25

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Тракторы сельскохозяйственные

РЕМНИ БЕЗОПАСНОСТИ

Технические требования и методы испытаний

Agricultural tractors. Safety belts. Technical requirements and test methods

ОКП 47 6000

Дата введения 1990-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством сельскохозяйственного и тракторного машиностроения СССР

ИСПОЛНИТЕЛИ

Г.Г.Колобов, канд. техн. наук; В.А.Иванов; И.Н.Дочкина; Ю.И.Иванов; А.М.Ганнушкин; Р.О.Сепман; Ю.Г.Воробьев; В.С.Ермолович; Л.О.Тедер

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.10.88 N 3528

3. Срок проверки - 1994 г.

4. Стандарт полностью соответствует СТ СЭВ 5073-85, СТ СЭВ 6118-87, СТ СЭВ 6119-87, международному стандарту ИСО 3776-76 (кроме испытания крепления), Правилам N 16 ЕЭК ООН (за исключением динамических испытаний, которые заменены статическими)

5. ВЗАМЕН ГОСТ 26879-86

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8724-81* | 1.14 |

1.14 | |

2.4.8.1 |

________________

* На территории Российской Федерации действует ГОСТ 8724-2002, здесь и далее по тексту;

** На территории Российской Федерации действует ГОСТ 9150-2002, здесь и далее по тексту. - .

Настоящий стандарт распространяется на поясные ремни безопасности (далее - ремни) для операторов сельскохозяйственных тракторов, оборудованных защитными кабинами или каркасами, и устанавливает технические требования к ним и методы испытаний.

Стандарт не распространяется на ремни с втягивающим, аварийно запирающимся устройством или с другими автоматическими устройствами, срабатывающими в случае аварии, а также на ремни, детали крепления которых имеют несколько функциональных назначений, в том числе и крепление ремня.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Ремень должен крепиться в двух точках и состоять из поясной лямки, замка, устройства, регулирующего длину, и деталей крепления.

1.2. Конструкция ремня и мест его крепления должна обеспечивать удержание оператора на сидении при опрокидывании и столкновении трактора, а также не препятствовать свободному движению верхней части тела и конечностей оператора во время работы.

1.3. Конструкция замка должна обеспечить возможность его замыкания и размыкания одной рукой оператора.

1.4. Регулирование длины ремня должно выполняться вручную, при этом необходимое усилие должно быть не более 50 Н. Допускается применять автоматическое регулирование длины ремня.

1.5. Ремень, в том числе его жесткие части, не должен разрушаться, а его замок размыкаться под действием растягивающего усилия 14,7 кН.

1.6. Замок должен обеспечивать замыкание при сопряжении его разъемных частей, исключать возможность неполного замыкания и самопроизвольного или случайного размыкания.

1.7. Размыкание замка должно обеспечиваться при нажатии на орган привода размыкания замка с усилием 10-60 Н как при отсутствии, так и при воздействии растягивающего усилия (300±2) Н.

1.8. Орган привода размыкания замка должен иметь поверхность приложения усилия не менее:

4,5 см - для систем с утопленным органом при ширине не менее 15 мм;

2,5 см - для систем с открытым органом при ширине не менее 10 мм.

Орган привода размыкания замка должен быть красного цвета. Для других частей замка красный цвет не применять.

1.9. Замок не должен иметь видимых следов износа деталей после проведения 500 циклов замыкания.

1.10. Пружины замка после 4500 циклов нагружения не должны снижать жесткость; остаточная деформация и трещины не допускаются.

1.11. После 1000 циклов нагружения ремня с усилием 50 Н с частотой 0,5 Гц проскальзывание ленты лямки через регулятор длины ремня не должно быть более 25 мм.

1.12. Лента лямки не должна скручиваться под нагрузкой. Свободные концы и края ленты лямки должны быть заделаны способом, исключающим расплетание.

1.13. При растяжении ленты усилием 9,8 кН она не должна сужаться до ширины менее 46 мм.

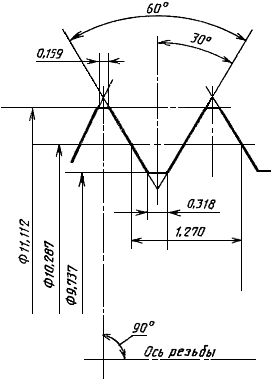

1.14. Ввертываемая деталь крепления ремня должна иметь резьбу с профилем и размерами, указанными на чертеже. Допускается по согласованию с заказчиком применять резьбу М 10Х1,0 по ГОСТ 9150-81 и ГОСТ 8724-81.

Общий профиль для наружной и внутренней резьбы 7/16-20-UNF-2B (по ИСО 263-75)

Примечание. Допуск резьбы по ИСО 5864-78.

1.15. Срок службы ремня - не менее пяти лет при соблюдении требований эксплуатации.

1.16. Ремень является неремонтируемым изделием.

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Общие положения

2.1.1. Ремень и ленту, применяемую для изготовления лямок ремня, испытывают в соответствии с требованиями, приведенными в приложении.

2.1.2. Перед проведением испытаний необходимо проверить маркировку и комплектность прикладываемых к ремню принадлежностей, техническую и сопроводительную документацию и выполнить визуальный контроль ремня на соответствие производственных дефектов.

2.1.3. Испытание ремня и ленты, применяемой для его изготовления, на прочность проводят методом статического нагружения.

2.2. Подготовка образцов к испытаниям

2.2.1. Отбор ремней для испытаний следует проводить способом произвольного (случайного) выбора их из числа готовой продукции, принятой техническим контролем предприятия-изготовителя.

2.2.2. Образцы ремня и ленты перед испытанием выдерживают не менее 24 ч при температуре воздуха (20±5) °С и относительной влажности (65±5)%.

2.3. Аппаратура

2.3.1. Измерения должны проводиться универсальными или специальными приборами, обеспечивающими следующую допускаемую погрешность измерения:

±4% - для массы, сил, линейных размеров, времени;

±5% - для температуры и относительной влажности.

2.3.2. При испытаниях жестких частей ремня на устойчивость к хрупкому разрушению должен быть использован ударный груз массой (18,00±0,02) кг. Ударный наконечник груза (боек) должен иметь выпуклую поверхность с твердостью не ниже 45 HRC. Поперечный радиус кривизны этой поверхности должен быть равен (10,0±0,5) мм, а продольный радиус - (150,0±0,5) мм.

2.3.3. Для проведения испытаний на истирание лямки применяют оборудование (устройство), обеспечивающее возвратно-поступательное движение с ходом (300±20) мм и частотой 0,5 Гц.

2.3.4. Для проведения испытаний на прочность ремня и ленты применяют простую или универсальную разрывную машину, обеспечивающую приложение усилия со скоростью (100±5) мм/мин и измерение разрывного усилия от 0 до 20,0 кН.

2.3.5. Для проведения испытаний на износостойкость деталей замка ремня применяют оборудование (устройство), обеспечивающее принудительное замыкание и размыкание замка частотой не более 0,5 Гц.

2.4. Проведение испытаний

2.4.1. Проверка замка и регулирующего устройства длины ремня на работоспособность.

2.4.1.1. Отсутствие неустойчивых промежуточных состояний, неполного замыкания, заеданий замка и самопроизвольного размыкания должно проверяться не менее чем трехкратным его замыканием-размыканием.

2.4.1.2. Работоспособность регулирующего устройства проверяют вручную в обоих направлениях не менее трех раз.

2.4.2. Испытания ремня на прочность

2.4.2.1. Ремень закрепляют между зажимами разрывной машины с помощью деталей крепления, используемых для установки ремня на тракторе. Замок ремня должен быть замкнут. Длину ремня регулируют исходя из условий его закрепления на разрывной машине.

2.4.2.2. Усилие статического растяжения прикладывают со скоростью (100±5) мм/мин. Ремень выдерживают не менее 10 с под нагрузкой 14,7 кН.

2.4.2.3. После испытаний должны быть зарегистрированы повреждения всех конструктивных элементов ремня.

2.4.3. Испытания замка на размыкание

2.4.3.1. Усилие нажатия на кнопку для размыкания замка определяется как при отсутствии нагрузки растяжения ремня, так и при нагрузке в (300±2) Н, приложенной в вертикальном направлении в соответствии с п.2.4.2.

2.4.3.2. Усилие для размыкания замка должно прилагаться к геометрическому центру рабочей поверхности органа привода размыкания через стальной стержень, имеющий на конце полированную поверхность с радиусом кривизны (2,5±0,1) мм в направлении размыкания.

2.4.3.3. Скорость приложения усилия размыкания должна быть (400±20) мм/мин.

2.4.4. Испытания деталей замка на износостойкость

2.4.4.1. После 500 циклов замыкания-размыкания визуальным осмотром проверяют отсутствие следов износа на деталях замка.

2.4.4.2. После последующих 4500 циклов замыкания-размыкания замка или воздействия отдельно на его пружины нагрузками, имитирующими реальные нагрузки, проверяют жесткость пружин и отсутствие остаточной деформации и трещин

2.4.5. Испытания жестких частей ремня на устойчивость к хрупкому разрушению при низких температурах.

2.4.5.1. Испытывают жесткие части ремня, которые при эксплуатации могут быть подвержены локальным ударным нагрузкам со стороны подвижных частей сиденья или дверей кабины.

2.4.5.2. Испытания проводят на образцах ремня путем приложения динамической нагрузки (удара) с помощью свободно падающего груза по п.2.3.2. При испытании первого образца плоскость удара должна проходить вдоль оси симметрии жесткой части, а при испытании второго образца - поперек, под прямым углом.

2.4.5.3. Жесткие части ремня раскладывают на плоской стальной подкладке, выдерживают ее вместе с образцами в холодильной камере при температуре минус (10±1) °С не менее 2 ч и устанавливают на горизонтальной поверхности опорной плиты массой не менее 100 кг.

2.4.5.4. Ударный груз должен быть поднят на высоту (300±5) мм над уровнем плоскости жесткой части и освобожден без дополнительного ускорения.

Первый контакт ударного груза с испытываемой частью должен проводиться не позднее 30 с после вынимания из камеры.

2.4.6. Испытания на истирание лямки и определение величины проскальзывания лямки в регуляторе

2.4.6.1. Испытания проводят на испытательном оборудовании по п.2.3.3.

2.4.6.2. К одному концу лямки крепят груз массой 5,1 кг, другой конец приводят в возвратно-поступательное движение с ходом (300±20) мм и частотой 0,5 Гц. Участок лямки с регулятором должен располагаться вертикально и оставаться в натянутом грузом положении в течение времени, соответствующего перемещению груза на (100±20) мм при каждом полупериоде.

Конструкция крепления груза не должна приводить к раскачиванию или скручиванию лямки ремня при испытании.

2.4.6.3. Перед началом испытаний должны быть проверены траектории и величины перемещения лямки и груза, проведено 20 предварительных циклов для приведения регулятора в состояние самозатягивания. Не допускается закреплять или прижимать свободный конец ленты, который является резервом лямки в регуляторе, к лямке, находящейся под нагрузкой.

2.4.6.4. После 1000 циклов возвратно-поступательных перемещений лямки ремня частотой 0,5 Гц оборудование останавливают и измеряют величину проскальзывания лямки в регуляторе.

2.4.6.5. После 4500 циклов возвратно-поступательных перемещений лямки с частотой 0,5 Гц оценивают остаточную прочность лямки на разрыв по п.2.4.8.

2.4.7. Определение усилия, необходимого для выполнения регулировки длины ремня

2.4.7.1. Лямку ремня протягивают вручную через регулирующее устройство равномерно со скоростью около 100 мм/с в обоих направлениях движения. После протягивания первых 25 мм измеряют усилие протягивания с помощью динамометра. Перед измерением лямка должна быть подвергнута 10 циклам протягивания.

2.4.8. Испытания ленты на разрыв

2.4.8.1. Испытания проводят на 10 образцах ленты, которые до начала испытания на разрыв подвергают воздействию климатических факторов, а именно:

1) два образца выдерживают в нормальных климатических условиях в соответствии с п.2.2.2;

2) два образца ленты подвергают облучению в камерах солнечной радиации источниками инфракрасного и ультрафиолетового излучения. Во время облучения ленты располагают так, чтобы не было взаимной экранизации. Время облучения должно соответствовать времени, необходимому для выцветания типового синего образца N 7 до контрастной окраски, соответствующей образцу N 4 серой шкалы по ГОСТ 9733.0-83. После облучения ленту выдерживают не менее 24 ч при температуре воздуха (20±5) °С и относительной влажности воздуха (65±5)%;

3) два образца ленты подвергают воздействию повышенной температуры внешней среды, помещая их в термокамеру и выдерживая 3 ч при температуре (60±5) °С и относительной влажности воздуха (65±5)%;

4) два образца ленты подвергают воздействию пониженной температуры внешней среды, помещая их в холодильную камеру и выдерживая 90 мин на ровной поверхности при температуре воздуха минус (30±5) °С. После этого ленты перегибают вдвое, не вынимая их из камеры, и на место изгиба каждого образца устанавливают охлажденный до минус (30±5) °С плоский груз массой 2 кг. Образцы в таком состоянии выдерживают еще 30 мин;

5) два образца ленты подвергают воздействию водной среды, полностью погружая их на 3 ч в дистиллированную воду при температуре (20±5) °С с добавлением подходящей для ткани смачивающей добавки.

Отношение объема воды в миллиметрах к массе погружаемых лент в граммах должно составлять не менее 50:1, а количество поверхностно-активного вещества берется из расчета 0,2 г/л.

2.4.8.2. Разрывная нагрузка определяется не позднее чем через 5 мин после прекращения воздействия на ленту климатических факторов по п.2.4.8.1. Если испытания не проводят сразу после извлечения лент из климатических камер, образцы помещают до начала испытаний в герметически закрытый сосуд.

2.4.8.3. Образцы ленты закрепляют в зажимах разрывной машины. Длина участка ленты между зажимами в начале испытания должна составлять 200+40 мм.

Относительная скорость перемещения зажимов разрывной машины при нагружении должна быть (100±5) мм/мин.

Нагрузку при испытании повышают до разрыва образца ленты. Разрывное усилие должно быть не менее 14,7 кН. Разница между разрывной нагрузкой обоих образцов не должна превышать 10% большего значения. В испытаниях ленты на разрыв по п.2.4.8.1 (перечисления 2-5) прилагаемое усилие должно составлять не менее 75% усилия на разрыв, измеренного на образце по п.2.4.8.1 (перечисление 1).

2.4.8.4. При испытании образца ленты по п.2.4.8.1 (перечисление 1) разрывную машину нагружают до 9,8 кН и без ее остановки измеряют ширину ленты, после чего нагрузку повышают до разрыва образца.

2.4.8.5. Испытание считается недействительным и должно быть повторено на новом образце ленты в случае проскальзывания ленты или ее разрыва в зажимах машины или на расстоянии менее 10 мм от них.

2.4.9. Испытания лямки ремня на разрыв

Лямку ремня на разрыв испытывают по аналогии с пп.2.4.8.2- 2.4.8.5.

2.5. Протокол испытаний

Результаты испытаний оформляют протоколом, который должен содержать: характеристику испытуемого ремня, вид испытаний, условия и место проведения испытаний, средства испытаний, описание результатов испытаний и выводы.

ПРИЛОЖЕНИЕ

Обязательное

ПОРЯДОК ПРОВЕДЕНИЯ ИСПЫТАНИЙ

Последовательность и содержание испытаний | Пункты стандарта | Номер образца | |||||||||||||

ремня | ленты* | ||||||||||||||

1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

1. Проверка ремня | 2.1.2 | + | |||||||||||||

2. Определение усилия нажатия на кнопку для раскрытия замка (язык вставлен) при отсутствии растягивающей нагрузки | 2.4.3.2, 2.4.3.3 | + | + | ||||||||||||

3. Проверка функционирования замка и испытания жестких частей ремня на устойчивость к хрупкому разрушению при низких температурах | 2.4.1.1; 2.4.5 | + | + | ||||||||||||

4. Проверка отсутствия следов износа деталей замка после 500 циклов замыкания-размыкания | 2.4.4.1 | + | + | + | + | ||||||||||

5. Проверка функционирования замка и отсутствия трещин, остаточной деформации пружины замка после 4500 циклов нагружения | 2.4.4.2 | + | + | ||||||||||||

6. Испытание ремня на прочность и определение усилия нажатия на кнопку для раскрытия замка без нагрузки и при растягивающей нагрузке (300±2) Н | 2.4.3 | + | + | ||||||||||||

7. Проверка регулирующего длину ремня устройства на работоспособность | 2.4.1.2 | + | + | ||||||||||||

8. Определение усилия, необходимого для выполнения регулирования длины ремня | 2.4.7 | + | + | ||||||||||||

9. Испытание на истирание лямки, определение величины, проскальзывания лямки в регуляторе | 2.4.6 | + | + | ||||||||||||

10. Испытание лямки ремня на разрыв | 2.4.9 | + | + | ||||||||||||

11. Испытание на разрыв ленты, выдержанной в нормальных условиях, и проверка ширины лямки под нагрузкой 9,8 кН | 2.4.8.4 | + | + | ||||||||||||

12. Испытание ленты на разрыв: | |||||||||||||||

при нормальных условиях | 2.4.8.1 перечисление 1 | + | + | ||||||||||||

после воздействия: | |||||||||||||||

1) солнечного облучения | 2.4.8.1 перечисление 2 | + | + | ||||||||||||

2) повышенной температуры | 2.4.8.1 перечисление 3 | + | + | ||||||||||||

3) пониженной температуры | 2.4.8.1 перечисление 4 | + | + | ||||||||||||

4) водной среды | 2.4.8.1 перечисление 5 | + | + | ||||||||||||

________________

* Образцы изготавливают из 10 м ленты.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1989