ГОСТ 1497-2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МЕТАЛЛЫ

Методы испытаний на растяжение

Metals. Methods of tension test

МКС 77.040.10

Дата введения 2024-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Центральный научно-исследовательский институт черной металлургии им.И.П.Бардина" (ФГУП "ЦНИИчермет им.И.П.Бардина"), УНИИМ-филиалом ФГУП "ВНИИМ им.Д.И.Менделеева"

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 120 "Чугун, сталь, прокат"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 17 ноября 2023 г. N 167-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 20 декабря 2023 г. N 1596-ст межгосударственный стандарт ГОСТ 1497-2023 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2024 г.

5 В настоящем стандарте учтены основные нормативные положения международного стандарта ISO 6892-1:2019* "Металлические материалы. Испытания на растяжение. Часть 1. Метод испытания при комнатной температуре" ("Metallic materials - Tensile testing - Part 1: Method of test at room temperature", NEQ)

6 ВЗАМЕН ГОСТ 1497-84 (ИСО 6892-84)

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

1.1 Настоящий стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов и изделий из них диаметром или толщиной 3,0 мм и более для определения при температуре от 10°С до 35°С следующих характеристик механических свойств:

- предела пропорциональности;

- верхнего физического предела текучести;

- нижнего физического предела текучести;

- физического предела текучести;

- условного предела текучести с допуском на величину пластической деформации при нагружении;

- условного предела текучести с допуском на величину полной деформации;

- условного предела текучести с допуском на величину остаточной деформации при разгружении;

- временного сопротивления (предела прочности);

- модуля упругости;

- относительного удлинения после разрыва;

- относительного равномерного удлинения;

- относительного сужения после разрыва;

- полной деформации при максимальном усилии;

- пластической деформации при максимальном усилии.

1.2 При испытании на статическое растяжение проволоки, труб, тонколистового проката и лент толщиной до 3 мм следует руководствоваться межгосударственными стандартами ГОСТ 10446, ГОСТ 10006 и ГОСТ 11701 соответственно.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 10006 Трубы металлические. Метод испытания на растяжение

ГОСТ 10446 Проволока. Метод испытания на растяжение

ГОСТ 11701 Металлы. Методы испытаний на растяжение тонких листов и лент

ГОСТ 14766 Машины и приборы для определения механических свойств материалов. Термины и определения

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 34100.3 ISO/IEC Guide 98-3:2008 Неопределенность измерения. Часть 3. Руководство по выражению неопределенности измерения

ПМГ 96 Государственная система обеспечения единства измерений. Результаты и характеристики качества измерений. Формы представления

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 14766, ГОСТ 34100.3, а также следующие термины с соответствующими определениями:

3.5 расчетная длина образца: Часть образца с постоянной площадью поперечного сечения, на которой будет измеряться удлинение при испытании на статическое растяжение.

3.6 рабочая длина образца l, мм: Часть образца с постоянной площадью поперечного сечения между его головками или участками для захвата.

3.8 относительное удлинение, %: Отношение удлинения к начальной расчетной длине образца, выраженное в процентах.

Примечания

Примечания

1 Относительное равномерное удлинение может быть определено одновременно с относительным удлинением после разрыва.

2 В [1] метод определения данной характеристики распространяется на сортовой прокат в виде прутков, катанки и арматуры.

3.11 остаточная деформация, %: Отношение удлинения по экстензометру после снятия заданного растягивающего усилия (напряжения) к базе экстензометра, выраженное в процентах.

а) | б) |

а - горизонтальная линия, проходящая через последнюю точку локального минимума усилия перед началом равномерного деформационного упрочнения; б - линия регрессии, проходящая через диапазон текучести, предшествующий равномерному деформационному упрочнению; в - линия, соответствующая наибольшему наклону диаграммы деформирования в начале равномерного деформационного упрочнения.

3.16 скорость испытания: Скорость, используемая во время испытания.

3.18 растягивающее усилие P, Н: Усилие, действующее по оси образца в данный момент испытания.

а) | б) |

Примечания

1 Термины и определения 3.19.2.1 и 3.19.2.2 относятся к диаграмме деформации, имеющей "зуб текучести" [см. рисунок 3 а), б), в)].

2 На диаграмме деформации с площадкой текучести физический предел текучести совпадает с нижним физическим пределом текучести [см. рисунок 3 г)].

а) | б) |

в) | г) |

Рисунок 3 - Примеры физического, нижнего физического и верхнего физического пределов текучести для различных видов диаграмм

Примечания

1 При наличии указаний в нормативных документах на металлопродукцию допускается определять условный предел текучести с иными допусками на величину пластической деформации при нагружении - от 0,005% до 1%.

При допусках от 0,005% до 0,05% на величину пластической деформации при нагружении вместо термина "условный предел текучести" допускается применять термин "предел упругости" с индексацией, установленной для соответствующего условного предела текучести.

Примечания

1 При допусках от 0,005% до 0,05% на величину полной деформации при нагружении вместо термина "условный предел текучести" допускается применять термин "предел упругости" с индексацией, установленной для соответствующего условного предела текучести.

Примечания

1 При допусках от 0,005% до 0,05% на величину остаточной деформации при разгружении вместо термина "условный предел текучести" допускается применять термин "предел упругости" с индексацией, установленной для соответствующего условного предела текучести.

Примечания

3.20 статическое растяжение: Вид испытания для определения механических свойств материала при одноосном растяжении с регламентируемой скоростью испытания (см. 6.6.2 и 6.6.3).

3.20.1 разрыв: Нарушение целостности образца в результате растяжения посредством осевого растягивающего усилия, приводящего к его полному разделению.

3.21 испытательная машина с программным управлением: Машина для испытания на растяжение, у которой управление и отслеживание хода испытания, измерения и обработка данных выполняются встроенным программным обеспечением.

Соответствие терминов и условных обозначений настоящего стандарта стандарту [1] приведено в приложении А.

4 Образцы для испытаний

4.1 Общие сведения

4.1.1 Вырезку заготовок для образцов проводят на металлорежущих станках, штампах путем применения кислородной и анодно-механической резки и другими способами, предусматривая припуски на зону металла с измененными свойствами при нагреве и наклепе. Допускается изготовление образцов методом аддитивных технологий с соблюдением требований настоящего стандарта для определения свойств материалов, полученных аддитивными технологиями.

Места вырезки заготовок для образцов, их количество, направление продольной оси образцов по отношению к заготовке, величины припусков при вырезке должны быть указаны в нормативных документах на правила отбора проб, заготовок и образцов или на металлопродукцию.

4.1.2 При изготовлении образцов на металлорежущих станках принимают меры (охлаждение, соответствующие режимы обработки), исключающие возможность изменения свойств металла при нагреве или наклепе, возникающих в результате механической обработки. Глубина резания при последнем проходе не должна превышать 0,3 мм. На поверхности рабочей длины образцов не должно быть поперечных рисок, видимых невооруженным глазом.

4.1.3 Плоские образцы должны сохранять поверхностные слои проката, если не имеется иных указаний в нормативных документах на правила отбора проб, заготовок, образцов или на металлопродукцию.

Для плоских образцов кривизна (серповидность), определенная по ГОСТ 26877, на длине 200 мм не должна превышать 10% от толщины образца, но не более 4 мм. При наличии указаний в нормативных документах на металлопродукцию допускается рихтовка или иной вид правки заготовок и образцов.

4.1.4 Удаление заусенцев с граней кромок образцов проводят без повреждения поверхностей образца.

Требования к шероховатости поверхности литых образцов и готовых изделий должны соответствовать требованиям к шероховатости поверхности литых заготовок и металлопродукции, испытываемой без предварительной механической обработки.

4.1.6 При наличии указаний в нормативных документах на правила отбора проб, заготовок и образцов или на металлопродукцию допускается испытывать металлопродукцию, литые образцы и готовые изделия без предварительной механической обработки с учетом предельных отклонений на размеры, предусмотренных для испытываемых изделий.

4.2 Типы образцов

4.2.1 Испытания проводят на двух образцах, если иное количество не предусмотрено в нормативных документах на металлопродукцию.

4.2.3 Допускается проводить испытания на образцах, отобранных от металлопродукции однородного сечения (профили, прутки и т.д.), а также на литых образцах для испытаний (например, чугуна, цветных сплавов) без механической обработки. В случае невозможности надежного закрепления образца в захватах согласно 4.2.5 из-за формы и состояния поверхности его захватной части при разногласиях в оценке качества металла условный предел текучести с допуском на величину пластической деформации определяют с использованием экстензометра.

4.2.4 Типы и размеры пропорциональных цилиндрических и плоских образцов приведены в приложениях Б и В соответственно.

Тип и размеры образца указывают в нормативных документах на правила отбора проб, заготовок и образцов или на металлопродукцию.

Допускается применение при испытании пропорциональных образцов других размеров.

Для плоских образцов соотношение между шириной и толщиной в рабочей части образца не должно превышать 8:1.

4.2.5 Форма и размеры головок и переходных частей цилиндрических и плоских образцов определяют способом крепления образцов в захватах испытательной машины. Способ крепления должен исключать проскальзывание образцов в захватах, смятие опорных поверхностей, деформацию головок и разрушение образца в местах перехода от рабочей части к головкам и в головках.

4.2.6 Предельные отклонения по размерам рабочей части цилиндрических и плоских образцов приведены в приложениях Б и В.

Для литых механически обработанных цилиндрических образцов предельные отклонения по диаметру удваивают.

Предельные отклонения по толщине плоских образцов с механически необработанными поверхностями или с одной механически обработанной поверхностью должны соответствовать предельным отклонениям по толщине, установленным в нормативных документах на металлопродукцию.

Разность по толщине плоских образцов с механически обработанными поверхностями на рабочей длине не должна превышать 0,2 мм. Для образцов с размерами поперечного сечения более 50 мм указанный допуск является рекомендуемым.

4.2.7 Рабочая длина образцов должна составлять:

При разногласиях в оценке качества металла рабочая длина образцов должна составлять:

Примечание - При использовании экстензометров допускается применение образцов с другими рабочими длинами I, величина которых больше указанных.

4.2.8 Образцы маркируют вне рабочей длины образца.

5 Аппаратура

5.1 Разрывные и универсальные испытательные машины должны соответствовать требованиям ГОСТ 28840, иметь относительную погрешность измерения усилия не более 1%. Испытательная машина должна иметь установленную прослеживаемость к государственному первичному эталону силы.

5.1.1 Машины для испытания на растяжение методом А.1 (6.6) должны быть оснащены средствами измерения деформации образца.

5.1.2 При использовании испытательных машин с программным управлением для определения характеристик механических свойств должны выполняться требования таблицы Д.1 (приложение Д) или 7.1.2.

5.2 Штангенциркули должны соответствовать требованиям ГОСТ 166. Микрометры должны соответствовать требованиям ГОСТ 6507. Металлические линейки должны соответствовать требованиям ГОСТ 427. Допускается применение и других средств измерений линейных размеров, обеспечивающих измерение с погрешностью, не превышающей указанную в 6.1.

Средства измерения линейных размеров должны иметь установленную прослеживаемость к государственному первичному эталону длины.

5.3 Средства измерения деформации должны соответствовать требованиям, приведенным в таблице 1.

Таблица 1 - Классификация средств измерения деформации (экстензометров)

Класс | Относительная погрешность базы экстензометра , % | Цена единицы наименьшего разряда | Допускаемая погрешность | ||

Отн. , % | Абс. r, мкм | Отн. , % | Абс. , мкм | ||

0,2 | ±0,2 | 0,1 | 0,2 | ±0,2 | ±0,6 |

0,5 | ±0,5 | 0,25 | 0,5 | ±0,5 | ±1,5 |

1 | ±1,0 | 0,5 | 1,0 | ±1,0 | ±3,0 |

2 | ±2,0 | 1,0 | 2,0 | ±2,0 | ±6,0 |

Следует принимать во внимание максимальное из приведенных значений: - показания экстензометра, мкм; - показания калибратора, мкм; r - цена единицы наименьшего разряда экстензометра, мкм. | |||||

5.3.1 Средство измерения деформации должно иметь установленную прослеживаемость к государственному первичному эталону длины для базы и измеряемого удлинения (деформации).

5.3.3 Для определения условного предела текучести (с допуском на величину пластической или полной деформации при нагружении) используемые экстензометры должны иметь класс 0,2; 0,5 или 1 с соответствующим диапазоном измерений. Для определения других свойств (с растяжением больше 5%) могут использоваться экстензометры соответствующего диапазона класса 2.

5.3.4 Допускается применение и других средств измерений деформации, имеющих метрологические характеристики не хуже приведенных в таблице 1.

6 Подготовка к испытаниям

6.1 Определение начальной площади поперечного сечения

6.1.2 Измерение размеров образцов проводят не менее чем в трех местах - в средней части и на границах рабочей длины образца.

Округление полученного значения площади поперечного сечения образца проводят в соответствии с таблицей 2.

Таблица 2

Площадь поперечного сечения образца , мм | Округление |

До 10,00 включ. | До 0,01 |

Св. 10,00 до 20,00 включ. | До 0,05 |

Св. 20,00 до 100,0 включ. | До 0,1 |

Св. 100,0 до 200,0 включ. | До 0,5 |

Св. 200 | До 1 |

Иные правила округления площади поперечного сечения образца, используемые испытательной машиной с программным управлением при расчете площади поперечного сечения по заданным геометрическим характеристикам образца, следует учитывать при оценивании неопределенности результатов согласно приложению И, при проверке программного обеспечения согласно приложению Д, при арбитражных испытаниях на статическое растяжение.

Допускается применение испытательных машин с программным управлением с автоматическим расчетом площади поперечного сечения по заданным геометрическим характеристикам образца при стандартной неопределенности рассчитанного значения площади поперечного сечения от округления не превышающей значение соответствующей стандартной неопределенности округления согласно таблице 2.

Таблица 3

В миллиметрах | |||

Тип образца | Размеры образца (диаметр, толщина, ширина) | Предельные отклонения по размерам | Предельная разность наибольшего и наименьшего диаметра, наибольшей и наименьшей ширины по рабочей длине |

Цилиндрический обработанный и плоский обработанный с четырех сторон | От 3 до 6 | ±0,02 | 0,03 |

Св. 6 до 10 | ±0,03 | 0,04 | |

Св. 10 до 18 | ±0,05 | 0,04 | |

Св. 18 | ±0,10 | 0,05 | |

Плоский обработанный с двух боковых сторон | От 3 до 6 | ±0,02 | 0,03 |

Св. 6 до 10 | ±0,03 | 0,04 | |

Св. 10 до 18 | ±0,05 | 0,06 | |

Св. 18 до 30 | ±0,10 | 0,12 | |

Св. 30 | ±0,15 | 0,15 | |

6.2 Определение и маркировка начальной расчетной длины образца

6.2.4 Нанесение меток проводят с помощью делительных машин, вручную с применением металлической линейки или других приспособлений.

6.2.5 На образцах из малопластичных металлов метки наносят способами, исключающими повреждение поверхности рабочей части образца (накаткой делительных сеток или штрихов, фотоспособом, красителем, карандашом). Допускается нанесение меток на переходных частях образца путем кернения или другим способом.

Примечания

6.2.6 На рабочей длине образца может быть отмечена серия перекрывающих друг друга начальных расчетных длин. В этом случае для расчета допускается выбирать участок с максимальным удлинением.

6.3 Выбор базы экстензометра

6.4 Установка нулевой точки силоизмерительного устройства

Показание силоизмерительного устройства устанавливают на ноль после сборки системы захватов, но до фактического закрепления образца с обоих концов. После установки нулевой точки не допускается во время испытания повторное обнуление силоизмерительного устройства.

Примечание - Применение данного метода гарантирует, что, с одной стороны, вес системы захватов компенсируется при измерении усилия, а с другой - любое усилие, возникающее в результате операции зажима образца, не влияет на результат измерения.

6.5 Крепление образцов

Образец для испытаний закрепляют в захватах испытательной машины, позволяющих надежно и соосно удерживать образец в процессе испытаний.

Необходимо обеспечить приложение усилия вдоль оси образца, чтобы свести к минимуму его изгиб.

Примечание - Это особенно важно при определении модуля упругости, условного предела текучести с допуском на величину пластической деформации, условного предела текучести с допуском на величину остаточной деформации, условного предела текучести с допуском на величину полной деформации или при испытании хрупких материалов.

6.6 Скорость испытания

6.6.1 Общие положения

Настоящий стандарт предусматривает два метода проведения испытаний:

- метод А - основанный на нормировании скорости деформации по экстензометру или скорости деформации рабочей длины образца;

- метод Б - основанный на нормировании скорости нагружения в упругой области.

Если в нормативном документе на металлопродукцию не указан метод проведения испытаний, то выбор метода (A или Б) и скорости испытания остаются на усмотрение испытательной лаборатории при условии соответствия требованиям настоящего стандарта.

Примечания

2 В нормативных документах на металлопродукцию и методы испытаний могут быть установлены скорости испытаний, отличные от указанных в настоящем стандарте.

6.6.2 Метод А: скорость испытания, основанная на скорости деформации

6.6.2.1 Общие положения

Метод А предназначен для ограничения вариации скорости испытания в момент определения характеристики механических свойств, чувствительной к скорости деформации, с целью минимизации неопределенности результата испытаний.

Метод А предусматривает два различных режима управления скоростью деформации:

Примечание - Методика более точного расчета скорости деформации для метода A2 приведена в приложении Г.

Допускается отклонение фактической скорости деформации от целевой ±20%.

Для испытательных машин без возможности непосредственного управления скоростью деформации следует использовать метод А2.

Допускается отклонение фактической скорости деформации от целевой ±20%.

Допускается отклонение фактической скорости деформации от целевой ±20%.

Если целью испытания на растяжение является определение только временного сопротивления, то на протяжении всего испытания может применяться скорость деформации рабочей длины образца, соответствующая целевой скорости 3 или 4.

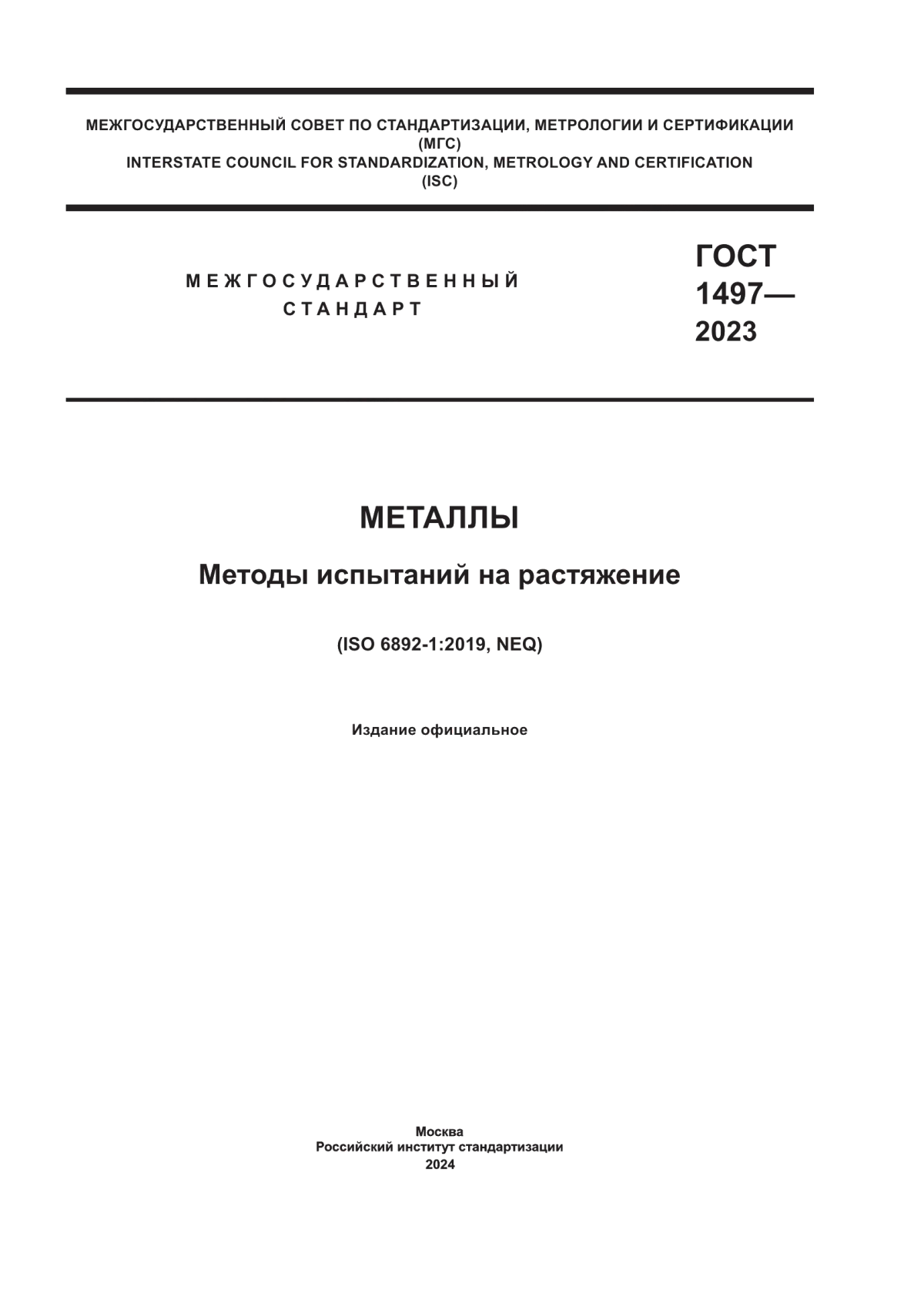

|  |

а) Метод А | б) Метод Б |

* Допускается отклонение фактической скорости деформации от номинальной ±20%.

Форма диаграммы "напряжение - деформация" в диапазоне деформационного упрочнения также может изменяться в зависимости от скорости деформации. Используемые скорости испытания должны быть задокументированы (6.6.4).

6.6.3 Метод Б: скорость испытания, основанная на скорости нагружения

6.6.3.1 Общие положения

Скорость испытания должна соответствовать приведенным ниже требованиям в зависимости от определяемых характеристик механических свойств.

Если не указано иное, может быть использована любая подходящая скорость испытания до напряжения, эквивалентного половине заданного предела текучести. Скорость испытания выше этой точки описана ниже.

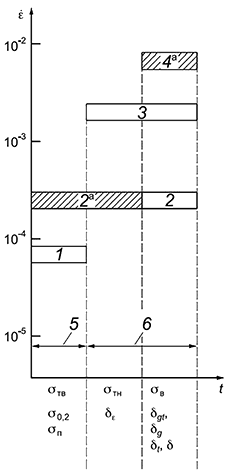

|

а - недопустимые значения, полученные в результате внезапного увеличения скорости деформации; б - поведение диаграммы "напряжение - деформация" при внезапном увеличении скорости деформации

Рисунок 5 - Схема недопустимого скачка на диаграмме "напряжение - деформация"

Примечание - Целью метода Б является установление скорости перемещения траверсы для целевой скорости нагружения в области упругости (см. таблицу 4), а не поддержание постоянной скорости нагружения или регулирование скорости нагружения с помощью управления усилием с замкнутым контуром при определении свойств текучести.

Когда образец для испытания переходит в состояние текучести, скорость нагружения уменьшается и может даже стать отрицательной в случае образца с прерывистой (зубчатой) текучестью. Попытка поддержания постоянной скорости нагружения в процессе текучести требует, чтобы испытательная машина работала на чрезвычайно высоких скоростях, и в большинстве случаев это невозможно и нежелательно.

6.6.3.2 Скорость испытания при определении физических пределов текучести и условного предела текучести

Таблица 4 - Скорость нагружения

Модуль упругости E , Н/мм (МПа) | Скорость нагружения, Н/(мм · с) | |

минимальная | максимальная | |

150000 | 1 | 20 |

>150000 | 3 | 60 |

Примечания 1 При выборе скорости нагружения целесообразно проверить значение модуля упругости испытываемого материала в таблицах Межгосударственной системы данных о физических константах и свойствах веществ и материалов. 2 К типичным металлам, имеющим модуль упругости менее 150000 Н/мм , относятся магний, алюминиевые сплавы, латунь и титан. 3 К типичным металлам с модулем упругости более 150000 Н/мм относятся железо, сталь, вольфрам, сплавы на основе никеля. | ||

Если скорость деформации рабочей длины образца на стадии текучести не может быть обеспечена непосредственным управлением испытательной машиной, то испытание проводят, задавая скорость нагружения в области упругости. Скорость нагружения перед достижением стадии текучести должна быть в пределах, указанных в таблице 4. При этом режим управления испытательной машиной не должен изменяться до завершения стадии текучести.

Если в ходе одного и того же испытания определяют как верхний физический, так и нижний физический пределы текучести, то должны соблюдаться условия определения нижнего физического предела текучести [б)].

г) Скорость испытания при определении предела текучести условного с допуском на величину пластической деформации при нагружении и условного предела текучести с допуском на величину полной деформации

E - модуль упругости материала образца.

д) Скорость перемещения траверсы

Если испытательная машина не способна измерять скорость деформации или управлять скоростью деформации, до завершения состояния текучести следует использовать скорость перемещения траверсы, эквивалентную скорости нагружения, указанной в таблице 4.

6.6.4 Условные обозначения параметров условий испытания

Для указания метода и скорости испытания в сокращенной форме рекомендуется использовать следующую систему обозначений:

"ГОСТ 1497 Annn" или "ГОСТ 1497 Бn",

где "А" означает использование метода A (на основе скорости деформации), а "Б" - использование метода Б (на основе скорости нагружения);

символы "nnn" после буквы "А" - условные обозначения скорости в соответствии с рисунком 4, использованные при испытании;

Пример обозначения условий испытания

1 Испытание на основе скорости деформации (Метод А), используя диапазоны 2, 2 и 4 по ГОСТ 1497:

ГОСТ 1497-2023 A224

ГОСТ 1497-2023 Б30

7 Проведение испытаний и обработка результатов

7.1 Общие положения

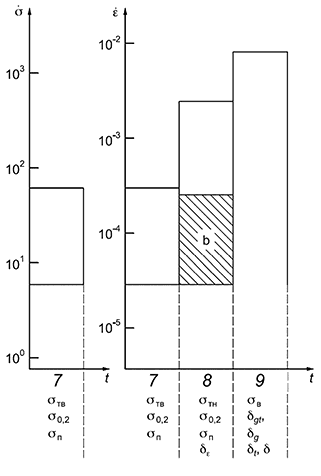

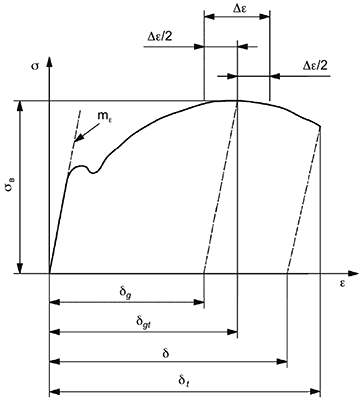

|

Рисунок 6 - Диаграмма "напряжение - деформация" для определения характеристик механических свойств при статическом растяжении

7.1.2 Достоверность результатов, полученных с помощью испытательных машин с программным управлением для определения механических характеристик материалов при растяжении, может быть проверена путем сравнения с результатами, полученными традиционным способом путем исследования/расчета на основе аналоговых или цифровых данных. Проверка достоверности результатов проводится согласно Д.4 или с применением стандартных образцов утвержденного типа.

7.2 Предел пропорциональности

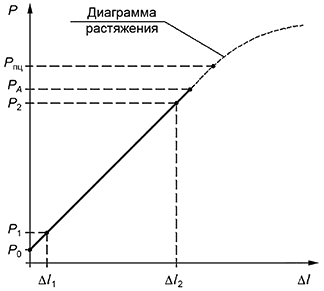

- расчетным методом;

- графическим методом по начальному участку диаграммы "усилие - удлинение".

Дальнейшее нагружение проводят более мелкими ступенями. Рекомендуемая величина малой ступени - не более 2% от предполагаемого предела пропорциональности. Рекомендуемое число малых ступеней - не менее 10.

Время выдержки на каждой ступени - до 5-7 с.

Рисунок 7

7.3 Модуль упругости

7.3.1 Модуль упругости E определяют:

- расчетным методом при статическом нагружении равными ступенями;

- графическим методом по начальному участку диаграммы растяжения;

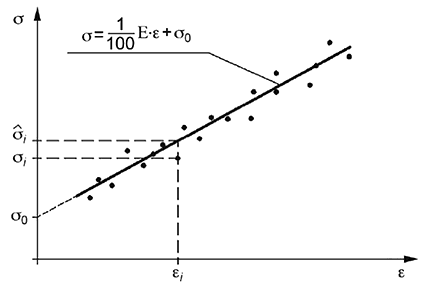

- методом, основанным на аппроксимации начального участка диаграммы растяжения, линейной регрессионной моделью с использованием метода наименьших квадратов.

|

Рисунок 8 - Начальный участок диаграммы растяжения

|

Рисунок 9 - Аппроксимация начального участка диаграммы деформирования линейной регрессионной моделью с использованием метода наименьших квадратов для определения модуля упругости E

7.3.5 Метод определения модуля упругости Е с построением линейной регрессионной модели методом наименьших квадратов по [1] приведен в приложении Е.

7.3.6 С целью уменьшения влияния изгиба образца, обусловленного несоосностью продольной оси образца и прикладываемого растягивающего усилия, рекомендуется проводить последовательные измерения модуля упругости экстензометром (односторонним) на каждой из четырех граней рабочей части образца с прямоугольным поперечным сечением или на каждой из четырех попарно противоположных сторон цилиндрического образца при нагружении в упругой области. Модуль упругости E материала образца определяют как среднее арифметическое четырех последовательных измерений по 7.3.2-7.3.4.

Примечания

3 Для образцов с плакировкой многократное нагружение для определения модуля упругости не допускается.

7.4 Предел текучести

При отсутствии на диаграмме физических пределов текучести определяют условный предел текучести с допуском на величину пластической деформации 0,2%, если иное не указано в нормативных документах на металлопродукцию.

Примечания

1 Верхний физический предел текучести идентифицируют как напряжение, соответствующее наибольшему значению усилия перед снижением усилия не менее чем на 0,5%, за которым следует область (диапазон) деформаций не менее чем 0,05%, в которой усилие не должно превышать предыдущий максимум.

2 Нижний физический предел текучести идентифицируют по диаграмме деформирования как наименьшее значение напряжения во время пластической деформации, исключая любые начальные переходные эффекты.

При разногласиях в оценке качества металлопродукции определение условного предела текучести проводят по диаграмме растяжения, полученной с применением экстензометра.

Рисунок 10

Примечание - Масштаб диаграммы по оси удлинения должен быть не менее 50:1. При отсутствии испытательных машин с диаграммами указанного масштаба и возможности их получения с помощью специальных устройств допускается, за исключением случаев разногласий в оценке качества металлопродукции, использовать диаграммы с масштабом по оси удлинения не менее 10:1 при применении образцов с рабочей длиной не менее 50 мм.

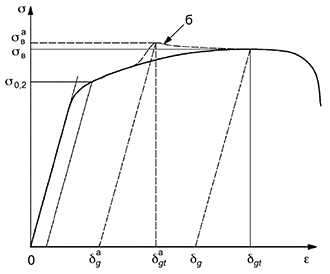

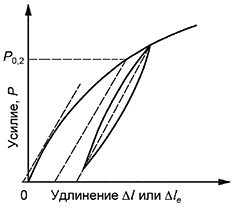

|

Рисунок 11

После того как ожидаемый условный предел текучести будет превышен, усилие на образец снижают до величины, составляющей примерно 10% от достигнутого. Далее проводят новое нагружение образца до тех пор, пока величина приложенного усилия не превысит первоначальную.

Проводят прямую через петлю гистерезиса. Параллельно этой прямой проводят касательную к начальному участку диаграммы и точку пересечения касательной с осью абсцесс (точку О) принимают за скорректированное начало координат диаграммы растяжения. Проводят параллельно касательной линию, расстояние от начала которой до точки О диаграммы, отложенное по оси удлинения, соответствует допуску на величину пластической деформации. Точка пересечения этой линии с диаграммой растяжения соответствует усилию условного предела текучести при установленном допуске на величину пластической деформации.

Рисунок 12

Примечание - Данная характеристика может быть определена и без построения диаграммы деформации с помощью испытательной машины с программным управлением.

7.5 Временное сопротивление

7.6 Относительное удлинение после разрыва

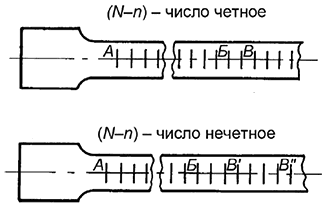

Пересчет проводят по заранее нанесенным вдоль рабочей части образца кернам или рискам, например, через 5 или 10 мм (см. рисунок 13).

|

Рисунок 13

Пример расчета конечной расчетной длины образца:

Расстояние от А до Б составляет n интервалов.

После разрыва обе половины образца плотно складывают и прижимают друг к другу под действием осевого усилия.

Вторую дугу того же радиуса проводят из того же центра.

Расстояние между дугами, равное абсолютному удлинению образца (см. рисунок 14), измеряют с помощью измерительного микроскопа или других средств измерений;

Рисунок 14

7.6.6 Относительное удлинение после разрыва, определяемое по показаниям экстензометра испытательной машиной с программным управлением, может иметь систематическую составляющую, которую следует оценить и использовать при оформлении протокола или расчете неопределенности результата. Арбитражным методом является определение относительного удлинения по 7.6.5.

7.7 Относительное равномерное удлинение

Рисунок 15

7.11 Относительное сужение после разрыва

7.12 Округление вычисленных результатов испытаний проводят в соответствии с таблицей 5 для каждого образца.

При арбитражных испытаниях результаты измерений представляют в соответствии с ПМГ 96.

Таблица 5

Характеристика механических свойств | Округление |

Предел пропорциональности , Н/мм (МПа) | До ближайшего целого значения |

Верхний физический предел текучести , Н/мм (МПа) | |

Нижний физический предел текучести , Н/мм (МПа) | |

Физический предел текучести , Н/мм (МПа) | |

Условный предел текучести с допуском на величину пластической деформации при нагружении , Н/мм (МПа) | |

Условный предел текучести с допуском на величину полной деформации , Н/мм (МПа) | |

Условный предел текучести с допуском на величину остаточной деформации при разгружении , Н/мм (МПа) | |

Временное сопротивление (предел прочности) , Н/мм (МПа) | |

Модуль упругости E , Н/мм (ГПа) | До 100 (0,1) |

Относительное удлинение после разрыва , % | До 0,1 в интервале до 10,0%

|

Относительное равномерное удлинение , % | До 0,5 свыше 10,0% |

Полная деформация при максимальном усилии , % | |

Пластическая деформация при максимальном усилии , % | |

Полная деформация при разрыве , % | |

Относительное сужение после разрыва , % | До 1 |

7.13 Результаты испытаний не учитывают:

- при разрыве образца по кернам (рискам) или в месте контакта щупов экстензометра с образцом, если при этом какая-либо характеристика механических свойств не отвечает установленным требованиям в нормативной документации на металлопродукцию;

- при разрыве образца по дефектам металлургического производства и получении при этом неудовлетворительных результатов испытаний;

- если при определении модуля упругости полученные на одном образце значения модуля упругости удовлетворяют неравенству

- если при определении предела пропорциональности приращение удлинения хотя бы на одной из ступеней нагрузки отличается более чем на ±1% от среднего приращения на одну ступень нагружения;

7.14 Результаты испытаний записывают в протокол, рекомендуемая форма которого приведена в приложении Ж. Результаты определения модуля упругости оформляют согласно Е.6.

7.14.1 В протоколе испытаний для следующих характеристик должны быть указаны:

7.14.2 Результаты испытаний в протоколе допускается указывать с кратким названием характеристик механических свойств (3.8.2, 3.8.3, 3.17, 3.19.2-3.19.5) и единицами измерений в соответствии с нормативными документами на металлопродукцию, если приводится обозначение однозначно идентифицирующее характеристику.

7.14.3 В протоколе испытаний указывают, если иное не предусмотрено аттестованной методикой измерений:

- тип образца для испытаний;

- сведения об используемом оборудовании;

- ссылку на настоящий стандарт с указанием информации об условиях проведения испытания согласно 6.6.4.

7.15 По согласованию изготовителя с заказчиком при наличии указаний в нормативных документах на продукцию для обработки результатов измерений допускается применение статистических методов по национальным стандартам, действующим в государствах, принявших настоящий стандарт.

8 Неопределенность измерений

8.1 Общие положения

Анализ неопределенности измерений рекомендован для выявления основных источников недостоверных результатов измерений.

Стандарты на продукцию и базы данных о свойствах материалов, разработанные на основе предыдущих версий настоящего стандарта, содержат вклад от неопределенности измерений, который невозможно выделить. Поэтому нецелесообразно использовать дополнительные поправки на неопределенность измерений в связи с риском признать несоответствующей продукцию, которая соответствует требованиям. По этой причине оценки неопределенности, полученные с помощью настоящей процедуры, предназначены только для информации.

Примечание - Если нормативными правовыми актами или иными обязательными требованиями предусмотрено выполнение измерений с обязательным указанием характеристик погрешности или неопределенности измерений (испытаний), то необходимо разрабатывать рабочие методики измерений с нормированными показателями точности измерений характеристик механических свойств и учитывать неопределенность (погрешность) при принятии решения в соответствии установленным требованиям.

8.2 Условия испытаний

Условия испытаний и ограничения, определенные в настоящем стандарте, не должны корректироваться с учетом погрешности измерений.

8.3 Результаты испытаний

Для оценки соответствия техническим требованиям результаты измерения характеристик механических свойств используют без учета их неопределенностей, если результаты не относятся к сфере государственного регулирования обеспечения единства измерений.

Рекомендации по оценке неопределенности, связанной с метрологическими параметрами, представлены в приложении И.

Приложение А

(справочное)

Соответствие терминов и условных обозначений по ГОСТ 1497 и ИСО 6892-1:2019

А.1 Соответствие терминов и условных обозначений, применяемых в настоящем стандарте, терминам и условным обозначениям по [1] приведено в таблице А.1.

Таблица А.1 - Термины и условные обозначения

Настоящий стандарт | ISO 6892-1:2019 | ||||||

Условное обозна- чение | Наименование термина | Единица измерения величины | Условное обозна- чение (Symbol) | Наименование термина (Designation) | Единица измерения величины (Unit) | ||

Характеристики образца для испытаний | |||||||

Рабочая длина образца | мм | parallel length | mm | ||||

Начальная расчетная длина образца | мм | Original gauge length | mm | ||||

Конечная расчетная длина образца после разрыва | мм | Final gauge length after fracture | mm | ||||

Начальный диаметр образца | мм | Original diameter of the parallel length of a circular test piece, or diameter of round wire or internal diameter of a tube | mm | ||||

Начальная толщина образца | мм | Original thickness of a flat test piece or wall thickness of a tube | mm | ||||

Начальная ширина образца | мм | Original width of the parallel length of a flat test piece or average width of the longitudinal strip taken from a tube or width of flat wire | mm | ||||

Начальная площадь поперечного сечения образца | мм | Original cross-sectional area of the parallel length | mm | ||||

Площадь поперечного сечения образца после разрыва | мм | Minimum cross-sectional area after fracture | mm | ||||

База экстензометра | мм | Extensometer gauge length | mm | ||||

Характеристики прочности | |||||||

Напряжение | Н/мм | R | Stress | MPa* | |||

E | Модуль упругости | Н/мм | E | Modulus of elasticity | GPa** | ||

Нижний физический предел текучести | Н/мм | Lower yield strength | MPa* | ||||

Верхний физический предел текучести | Н/мм | Upper yield strength | MPa* | ||||

Условный предел текучести с допуском на величину пластической деформации при нагружении | Н/мм | Proof strength, plastic extension | MPa* | ||||

Условный предел текучести с допуском на величину полной деформации | Н/мм | Proof strength, total extension | MPa* | ||||

Временное сопротивление (предел прочности) | Н/мм | Tensile strength | MPa* | ||||

Характеристики пластичности | |||||||

Деформация | % | e | percentage extension, strain | % | |||

Относительное удлинение после разрыва | % | A | Percentage elongation after fracture | % | |||

Относительное равномерное удлинение | % | Percentage plastic elongation without necking | % | ||||

Характеристики пластичности | |||||||

Протяженность площадки текучести или интервал деформации при пределе текучести | % | Percentage yield point extension | % | ||||

Полная деформация при максимальном усилии | % | Percentage total extension at maximum force | % | ||||

Пластическая деформация при максимальном усилии | % | Percentage plastic extension at maximum force | % | ||||

Полная деформация при разрыве | % | Percentage total extension at fracture | % | ||||

Относительное сужение после разрыва | % | Z | Percentage reduction of area | % | |||

Прочие характеристики | |||||||

Скорость деформирования | с | Strain rate | s | ||||

Расчетная скорость деформирования по рабочей длине | с | Estimated strain rate over the parallel length | s | ||||

Скорость нагружения | Н/(мм · с) | Stress rate | N(мм · с) | ||||

Скорость перемещения траверсы | мм/с | Crosshead separation rate | mm s | ||||

P | Растягивающее усилие | Н | F | Axial tensile force | N* | ||

Коэффициент детерминации | - | Coefficient of determination | - | ||||

Наибольшее усилие в материалах | Н | Maximum force | N | ||||

*1 МРа=1 Н/мм . **1 GPa=10 H/мм . | |||||||

Приложение Б

(рекомендуемое)

Пропорциональные цилиндрические образцы

Б.1 Пропорциональные цилиндрические образцы для испытаний изготовляют типов I, II, III, IV, V, VI, VII в соответствии с Б.2-Б.8.

Б.1.1 Размеры головок и переходных частей образцов являются рекомендуемыми.

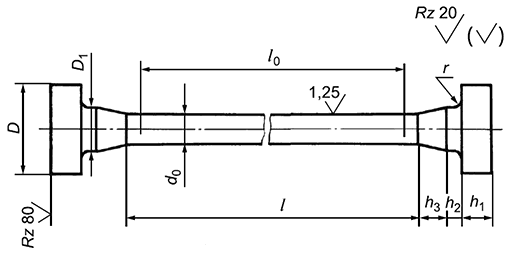

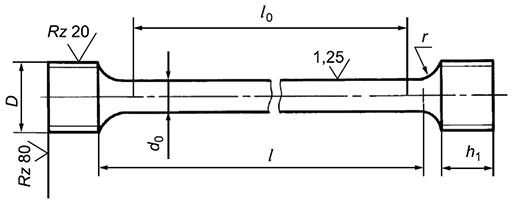

Б.2 Форма и размеры образца для испытаний типа I представлены на рисунке Б.1 и в таблице Б.1.

|

Рисунок Б.1 - Образец типа I

Таблица Б.1 - Размеры образцов типа I

В миллиметрах | ||||||||||

Номер образца | D | r | ||||||||

1 | 25 | 125 | 250 | 45 | 28 | (0,10...0,15)d | 25 | 12,5 | 25 | |

2 | 20 | 100 | 200 | 36 | 24 | 20 | 10,0 | 20 | ||

3 | 15 | 75 | 150 | 28 | 18 | 15 | 7,5 | 15 | ||

4 | 10 | 50 | 100 | 20 | 13 | 10 | 5,0 | 10 | ||

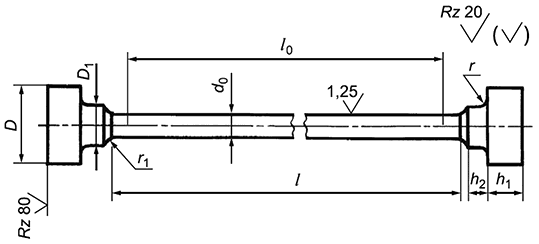

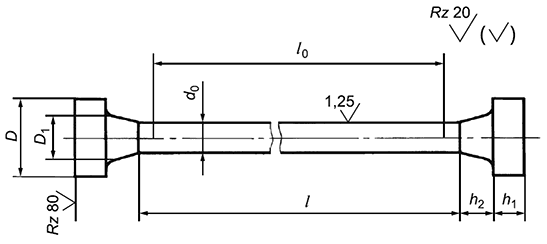

Б.3 Форма и размеры образца для испытаний типа II представлены на рисунке Б.2 и в таблице Б.2.

|

Рисунок Б.2 - Образец типа II

Таблица Б.2 - Размеры образцов типа II

В миллиметрах | ||||||||||

Номер образца | D | r | ||||||||

1 | 25 | 125 | 250 | 45 | 28 | (0,10...0,15)d | 5,0 | 25 | 12,5 | |

2 | 20 | 100 | 200 | 36 | 24 | 5,0 | 20 | 10,0 | ||

3 | 15 | 75 | 150 | 28 | 18 | 4,0 | 15 | 7,5 | ||

4 | 10 | 50 | 100 | 20 | 13 | 4,0 | 10 | 5,0 | ||

5 | 8 | 40 | 80 | 16 | 11 | 1,0 | 3,0 | 8 | 4,0 | |

6 | 6 | 30 | 60 | 13 | 8 | 1,0 | 3,0 | 6 | 4,0 | |

7 | 5 | 25 | 50 | 12 | 7 | 1,0 | 2,5 | 5 | 4,0 | |

8 | 4 | 20 | 40 | 11 | 7 | 1,0 | 2,5 | 5 | 4,0 | |

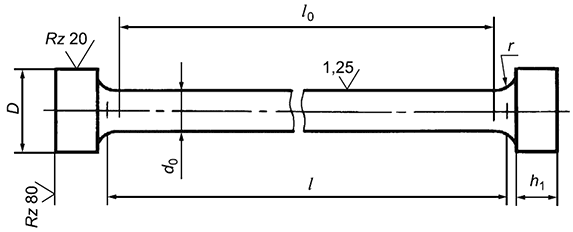

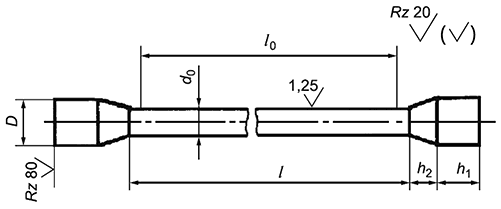

Б.4 Форма и размеры образца для испытаний типа III представлены на рисунке Б.3 и в таблице Б.3.

|

Рисунок Б.3 - Образец типа III

Таблица Б.3 - Размеры образцов типа III

В миллиметрах | |||||||

Номер образца | D | r | |||||

1 | 25 | 125 | 250 | 45 | 30 | 5 | |

2 | 20 | 100 | 200 | 34 | 25 | 5 | |

3 | 15 | 75 | 150 | 28 | 20 | 3 | |

4 | 10 | 50 | 100 | 16 | 10 | 3 | |

5 | 8 | 40 | 80 | 13 | 10 | 2 | |

6 | 6 | 30 | 60 | 12 | 10 | 1,5 | |

7 | 5 | 25 | 50 | 11 | 10 | 1,5 | |

8 | 4 | 20 | 40 | 9 | 8 | 1,5 | |

9 | 3 | 15 | 30 | 7 | 7 | 1,5 | |

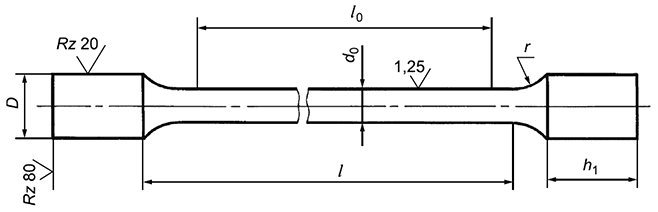

Б.5 Форма и размеры образца для испытаний типа IV представлены на рисунке Б.4 и в таблице Б.4.

|

Рисунок Б.4 - Образец типа IV

Таблица Б.4 - Размеры образцов типа IV

В миллиметрах | |||||||

Номер образца | D | r | |||||

1 | 25 | 125 | 250 | М36 | 40 | 12,5 | |

2 | 20 | 100 | 200 | М30 | 30 | 10,0 | |

3 | 15 | 75 | 150 | М24 | 25 | 7,5 | |

4 | 10 | 50 | 100 | М16 | 15 | 5,0 | |

5 | 8 | 40 | 80 | М14 | 15 | 4,0 | |

6 | 6 | 30 | 60 | М12 | 12 | 3,0 | |

7 | 5 | 25 | 50 | М9 | 10 | 3,0 | |

8 | 4 | 20 | 40 | М8 | 10 | 3,0 | |

9 | 3 | 15 | 30 | М7 | 8 | 2,0 | |

Б.6 Форма и размеры образца для испытаний типа V представлены на рисунке Б.5 и в таблице Б.5.

|

Рисунок Б.5 - Образец типа V

Таблица Б.5 - Размеры образцов типа V

В миллиметрах | ||||||||

Номер образца | D | |||||||

1 | 25 | 125 | 250 | 45 | 30 | 25 | 25 | |

2 | 20 | 100 | 200 | 36 | 24 | 20 | 20 | |

3 | 15 | 75 | 150 | 28 | 18 | 15 | 15 | |

4 | 10 | 50 | 100 | 20 | 12 | 10 | 10 | |

5 | 8 | 40 | 80 | 16 | 10 | 8 | 8 | |

6 | 6 | 30 | 60 | 13 | 8 | 6 | 6 | |

7 | 5 | 25 | 50 | 11 | 7 | 5 | 5 | |

Б.7 Форма и размеры образца для испытаний типа VI представлены на рисунке Б.6 и в таблице Б.6.

|

Рисунок Б.6 - Образец типа VI

Таблица Б.6 - Размеры образцов типа VI

В миллиметрах | |||||||

Номер образца | D | ||||||

1 | 25 | 125 | 250 | 35 | Не регламентирован | 25 | |

2 | 20 | 100 | 200 | 30 | 20 | ||

3 | 15 | 75 | 150 | 22 | 15 | ||

4 | 10 | 50 | 100 | 15 | 10 | ||

5 | 8 | 40 | 80 | 12 | 8 | ||

6 | 6 | 30 | 60 | 9 | 6 | ||

Б.8 Форма и размеры образца для испытаний типа VII представлены на рисунке Б.7 и в таблице Б.7.

|

Рисунок Б.7 - Образец типа VII

Таблица Б.7 - Размеры образцов типа VII

В миллиметрах | |||||||

Номер образца | D | r | |||||

1 | 15 | 75 | 150 | 20 | 25 | 50 | |

2 | 10 | 50 | 100 | 15 | 25 | 40 | |

3 | 8 | 40 | 80 | 12 | 25 | 30 | |

4 | 6 | 30 | 60 | 10 | 25 | 25 | |

Б.9 Предельные отклонения по размерам цилиндрических образцов цилиндрических образцов для испытаний указаны в таблице Б.8.

Таблица Б.8 - Предельные отклонения по размерам цилиндрических образцов

В миллиметрах | ||

Диаметр рабочей части образца | Предельные отклонения | Допускаемая разность наибольшего и наименьшего диаметра по длине рабочей части образца |

До 10,00 включ. | ±0,10 | 0,03 |

Св. 10,00 до 20,00 включ. | ±0,20 | 0,04 |

Св. 20,00 | ±0,25 | 0,05 |

Приложение В

(рекомендуемое)

Пропорциональные плоские образцы

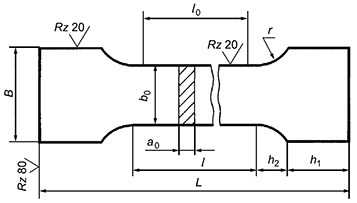

В.1 Пропорциональные плоские образцы для испытаний изготовляют в соответствии с рисунками В.1 и В.2

- с головками - тип I;

- без головок - тип II.

|

Рисунок В.1 - Образец типа I с головками

Рисунок В.2 - Образец типа II без головок

В.2 Размеры образцов для испытаний типов I и II должны соответствовать указанным в таблице В.1.

Таблица В.1 - Размеры плоских образцов для испытаний типов I и II

В миллиметрах | ||||||||

Номер образца | B | L | ||||||

1 | 25 | 30 | 155 | 310 | 40 | 100 | ||

2 | 24 | 30 | 155 | 310 | 40 | 100 | ||

3 | 23 | 30 | 150 | 300 | 40 | 90 | ||

4 | 22 | 30 | 150 | 300 | 40 | 90 | ||

5 | 21 | 30 | 145 | 290 | 40 | 80 | ||

6 | 20 | 30 | 140 | 280 | 40 | 80 | ||

7 | 19 | 30 | 135 | 270 | 40 | 80 | ||

8 | 18 | 30 | 135 | 270 | 40 | 80 | ||

9 | 17 | 30 | 130 | 260 | 40 | 80 | ||

10 | 16 | 30 | 125 | 250 | 40 | 80 | ||

11 | 15 | 30 | 120 | 240 | 40 | 70 | ||

12 | 14 | 30 | 120 | 240 | 40 | 70 | ||

13 | 13 | 30 | 115 | 230 | 40 | 70 | ||

14 | 12 | 30 | 110 | 220 | 40 | 60 | ||

15 | 11 | 30 | 105 | 210 | 40 | 60 | ||

16 | 10 | 30 | 100 | 200 | 40 | 60 | ||

17 | 9 | 30 | 95 | 190 | 40 | 50 | ||

18 | 8 | 30 | 90 | 180 | 40 | 50 | ||

19 | 7 | 20 | 70 | 140 | 40 | 50 | ||

20 | 6 | 20 | 65 | 130 | 40 | 50 | ||

21 | 5 | 20 | 60 | 120 | 40 | 50 | ||

22 | 4 | 20 | 55 | 110 | 40 | 50 | ||

23 | 3 | 20 | 45 | 90 | 30 | 40 | ||

Примечания 1 Радиус сопряжения рабочей части с головкой принимается равным 25-40 мм в зависимости от диаметра фрезы, применяемой при изготовлении образцов, при этом принимает значение приблизительно 15-20 мм соответственно. 2 Допускается разбивка образцов на группы с одинаковой рабочей длиной так, чтобы разность наибольшей и наименьшей различных длин не превышала 25 мм. За общую рабочую длину принимается наибольшая рабочая длина данной группы. | ||||||||

В.3 Предельные отклонения по размерам плоских образцов плоских образцов для испытаний должны соответствовать указанным в таблице В.2.

Таблица В.2 - Предельные отклонения по размерам плоских образцов

В миллиметрах | ||

Ширина рабочей части образца | Предельное отклонение | Допускаемая разность наибольшей и наименьшей ширины по длине рабочей части образца |

От 3 до 10 включ. | ±0,20 | 0,05 |

Св. 10 до 15 включ. | ±0,20 | 0,10 |

Св. 15 до 25 включ. | ±0,50 | 0,15 |

Св. 25 | ±0,50 | 0,20 |

Примечание - Размеры головок и переходных частей образцов являются рекомендуемыми. | ||

Приложение Г

(справочное)

Оценка скорости перемещения траверсы с учетом жесткости (или податливости) испытательной машины

Жесткость испытательного оборудования также должна быть известна для используемой конфигурации пассивного и активного захватов испытательной машины. Для некоторых конфигураций эффективная жесткость испытательного оборудования может значительно увеличиваться, поскольку захваты нарушают целостность образца во время испытания. Крайне важно, чтобы жесткость испытательного оборудования оценивалась в исследуемой точке.

Г.2 Можно использовать следующую процедуру для расчета скорости перемещения траверсы, которая компенсируется деформацией испытательного оборудования во время испытания, используя жесткость испытательного оборудования в исследуемой точке и угловой коэффициент диаграммы "напряжение - деформация" в исследуемой точке.

Рекомендуется проверить полученную скорость деформации в исследуемой точке во время проведения испытания, чтобы убедиться, что расчет был выполнен надлежащим образом.

Г.4 Формула (1) не компенсирует эффекты податливости испытательной машины для соблюдения требований (6.6.2.1). При управлении скоростью перемещения траверсы лучшего приближения к целевой скорости деформации можно достичь, используя скорость перемещения траверсы, рассчитанную по формуле

Тестовый образец с той же геометрией и аналогичными свойствами, что и образцы материала, подлежащие последующему испытанию, испытывают с использованием медленной известной постоянной скорости перемещения траверсы.

Определяют следующие параметры:

- на диаграмме "напряжение - деформация" угловой коэффициент m для исследуемой точки;

- по графику "деформация - время" скорость деформации для интересующей точки.

Приложение Д

(рекомендуемое)

Рекомендации по использованию машин с программным управлением для испытаний на растяжение

Д.1 Общие положения

В настоящем приложении содержатся рекомендации по определению характеристик механических свойств при статическом растяжении с помощью машин с программным управлением. В частности, в нем содержатся рекомендации, которые следует учитывать при разработке программного обеспечения и рабочих методик испытаний.

Эти рекомендации касаются требований к конструкции машины, программному обеспечению и его проверке, а также правил обработки информации для основных характеристик при испытании на растяжение.

Д.2 Машина для испытания на растяжение

Д.2.1 Требования к конструкции

Устройство должно быть сконструировано таким образом, чтобы обеспечивать выходные данные, дающие аналоговые сигналы, не обработанные программным обеспечением. Если такие выходные данные не предусмотрены, изготовитель машины должен предоставить необработанные цифровые данные с информацией о том, как эти необработанные цифровые данные были получены и обработаны программным обеспечением. Они должны быть указаны в основных единицах измерения СИ, относящихся к усилию, удлинению, перемещению траверсы, времени и размерам испытуемого образца.

Д.2.2 Частота дискретизации

q - относительная погрешность измерения усилия испытательной машины, %.

Если используется метод Б (нормирование скорости нагружения) минимальную частоту дискретизации рассчитывают по формуле

Д.3 Определение механических свойств

Д.3.1 Общие положения

Программное обеспечение машины должно учитывать следующие требования.

Д.3.2 Верхний физический предел текучести

Д.3.4 Полная деформация при максимальном усилии

Для некоторых материалов необходимо сгладить диаграмму "напряжение - деформация", и в этом случае рекомендуется использовать полиномиальную регрессию. Диапазон сглаживания может повлиять на результат. Сглаженная диаграмма должна быть разумным отображением соответствующей части исходной диаграммы "напряжение - деформация".

Д.3.5 Пластическая деформация при максимальном усилии

Для некоторых материалов необходимо сгладить диаграмму "напряжение - деформация", и в этом случае рекомендуется использовать полиномиальную регрессию. Диапазон сглаживания может повлиять на результат. Сглаженная диаграмма должна быть разумным отображением соответствующей части исходной диаграммы "напряжения - деформация".

Д.3.6 Относительное удлинение при разрыве

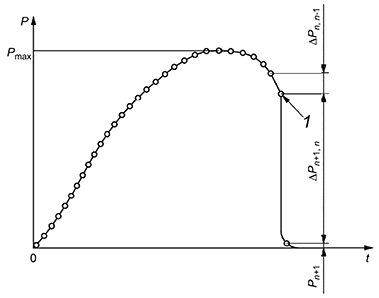

|

Рисунок Д.1 - Схематическое изображение для определения разрыва образца

Разрывом считается момент, когда усилие между двумя последовательными измерениями уменьшается:

а) более чем в пять раз по отношению к разнице между значениями двух предыдущих измерений со снижением до величины менее чем 2% от максимального усилия,

б) до величины менее 2% от максимального усилия (для мягких материалов).

Увеличенная частота дискретизации и/или фильтрация сигнала усилия могут влиять на точку разрыва, определяемую указанным способом.

Другим способом определения разрыва образца является мониторинг электрического напряжения или тока, пропускаемого через образец для испытаний. При этом значения, измеренные непосредственно перед отключением тока, принимают за значения при разрыве.

Д.3.6.2 Если экстензометр измеряет удлинение образца до разрыва, рекомендуется оценить значение в точке 1 (см. рисунок Д.1).

Используемый метод должен быть верифицирован.

Для обеспечения достоверных результатов при использовании образцов с неизвестными характеристиками используемый метод не должен основываться на каком-либо заранее определенном пределе напряжения, если только это не определено в стандарте на продукцию или по соглашению сторон, участвующих в испытании.

Методы, основанные на расчете характеристик скользящего интервала, являются наиболее удобными. При этом принимают следующие параметры:

а) длина скользящего интервала (количество используемых точек);

б) выбранная в качестве эталонной формула для определения углового коэффициента диаграммы деформирования.

Примечание - Если прямой участок диаграммы растяжения четко не определен, рекомендуется использовать метод 7.4.2.2.

Угловой коэффициент диаграммы деформирования в диапазоне упругости соответствует среднему угловому коэффициенту в диапазоне, в котором выполняются следующие условия:

- угловой коэффициент скользящего интервала постоянен;

- выбранный диапазон является характерным.

Рекомендуется, чтобы соответствующие пределы для диапазона можно было выбирать пользователем, для устранения нехарактерных значений углового коэффициента диаграммы деформирования в диапазоне упругости.

- линейная регрессия линейного диапазона;

Д.4 Проверка программного обеспечения для определения характеристик механическихсвойств при растяжении

Эффективность методов, используемых машинами с программным управлением для определения различных характеристик механических свойств материалов, может быть проверена путем сравнения с результатами, полученными традиционным способом путем исследования/расчета на основе графиков аналоговых или цифровых данных. Данные, полученные непосредственно от датчиков или усилителей испытательной машины, собирают и обрабатывают с использованием оборудования с полосой пропускания, частотой дискретизации и неопределенностью, по меньшей мере равной тем, которые используются испытательной машиной с программным управлением для получения результатов.

Точности автоматизированной обработки можно доверять, если различия в средних арифметических значениях между значениями, определенными испытательной машиной с программным управлением, и значениями, определенными вручную на одном и том же образце, является незначительными. В целях оценки приемлемости таких различий следует протестировать пять аналогичных образцов, и расхождение средних значений для соответствующих свойств должны находиться в пределах, указанных в таблице Д.1.

Примечания

1 Данная процедура подтверждает только то, что машина определяет характеристики механических свойств материала для испытуемого образца конкретной формы, испытуемого материала и используемых условий испытания. При этом нет гарантии, что определяемые свойства испытуемого материала являются правильными или соответствующими назначению.

2 Для контроля правильности результатов испытаний необходимо использовать стандартные образцы с установленной прослеживаемостью или сличение с первичной референтной методикой.

Если используются другие методы проверки программного обеспечения, например ввод определенного набора данных для известного материала с гарантированным уровнем свойств (например, стандартного образца утвержденного типа), они должны соответствовать требованиям, упомянутым выше, и требованиям, приведенным в таблице Д.1.

Таблица Д.1 - Максимально допустимые различия между результатами, полученными машиной с программным управлением, и результатами, полученными вручную

Характеристики механических свойств | Разница между результатом ручного определения и автоматизированной обработки D | Стандартное отклонение s | ||

Относительная величина | Абсолютная величина | Относительная величина | Абсолютная величина | |

0,5% | 2 Н/мм | 0,35% | 2 Н/мм | |

1% | 4 Н/мм | 0,35% | 2 Н/мм | |

0,5% | 2 Н/мм | 0,35% | 2 Н/мм | |

0,5% | 2 Н/мм | 0,35% | 2 Н/мм | |

, | - | 2% | - | 2% |

; ; , , где - это разница между результатом ручного определения и результатом автоматизированной обработки для i -го образца ( = - ); n - число идентичных образцов из одного комплекта ( 5) по аналогии с [1]. Следует принимать во внимание максимальное из относительных и абсолютных значений. | ||||

Приложение Е

(рекомендуемое)

Методика определения модуля упругости Е с построением линейной регрессионной модели методом наименьших квадратов по [1]

Е.1 Общие положения

Настоящее приложение содержит дополнительные требования к определению модуля упругости методом статического растяжения. Настоящий метод применим к материалам, которые соответствуют следующим критериям:

- незначительное влияние ползучести материала в диапазоне методики измерения;

- достаточно прямая линия в области упругости материала в диапазоне методики измерения.

Указанные требования связаны с конструкцией испытательного оборудования, испытательного образца и оценкой испытания.

Модуль упругости, определяемый настоящей методикой, характеризует механические свойства материала и может использоваться для расчета упругих свойств металлопродукции, соответствующих закону Гука.

Примечание - Как правило, это испытание проводят отдельно от испытания на растяжение из-за ограничения экстензометра по диапазону удлинения.

Е.2 Испытательное оборудование

Е.2.1 Метрологические характеристики оборудования

Е.2.1.1 Средство измерения усилия

Испытательная машина должна иметь относительную погрешность измерения усилия не более 1% в соответствующем диапазоне.

Е.2.1.2 Средства измерения деформации

Средства измерения деформации должны иметь метрологические характеристики, соответствующие классу 0,5 по таблице 1 в соответствующем диапазоне.

Деформацию измеряют на противоположных сторонах испытательного образца.

Е.2.1.3 Разрешение системы регистрации данных при испытании

Разрешение системы регистрации данных при испытании должно быть достаточным для получения не менее 50 различных дискретных значений в диапазоне методики измерений.

Е.2.1.4 Средства измерений для определения размеров образца

Все средства измерений, используемые для определения начальной площади поперечного сечения, должны быть поверены/откалиброваны в соответствии с методиками поверки/калибровки с установленной прослеживаемостью к государственному первичному эталону длины. Средство измерений должно быть способно гарантировать точность (правильность и прецизионность) измеренных данных не более чем ±0,5% от измеренного значения.

Е.2.2 Способ захвата и выравнивания образцов

Требования к способу захвата образцов - в соответствии с 6.5. Более подробная информация приведена в [2] и [3].

Рекомендуется использовать механические устройства для обеспечения выравнивания образца для испытаний.

Е.3 Образцы для испытания

Е.3.1 Общие положения

Образцы для испытания должны соответствовать приложению Б или приложению В.

Примечания

1 Запрещается применение образцов для испытаний с отклонениями от формы (согнутых, скрученных и др.). Качество поверхности образцов для испытаний не должно оказывать влияния на результаты испытаний.

2 Если в образце присутствуют остаточные напряжения, возникшие либо в результате предварительной механической обработки, либо при подготовке образца, то определенное значение модуля упругости может не соответствовать модулю упругости основного материала.

Е.3.2 Определение начальной площади поперечного сечения образца

Соответствующие размеры образца для испытания должны быть измерены в поперечных сечениях, перпендикулярных продольной оси, не менее чем трех местах - в средней части и на границах рабочей длины.

Измерение размеров образца проводят с предельной погрешностью не более 0,5% не менее трех раз. За результат измерения каждого размера принимают соответствующее среднее арифметическое значение.

________________

Е.4 Методика

Е.4.1 Общие положения

Е.4.2 Установка нулевой точки силоизмерительного устройства

Установку нулевой точки силоизмерительного устройства выполняют в соответствии с 6.4.

Е.4.3 Условия испытания

Е.4.3.1 Скорость испытания

По сравнению с другими параметрами, определяемыми в ходе испытания на растяжение, модуль упругости менее чувствителен к скорости испытания. Скорость испытания должна соответствовать диапазону 1 метода A. Допускаются другие скорости испытания, включая применение метода Б.

Скорость испытания может быть снижена для получения необходимого количества точек данных для анализа.

Можно использовать постоянную скорость перемещения траверсы, чтобы обеспечить равномерность исходных данных.

Е.4.3.2 Частота дискретизации

Минимальная частота дискретизации f, может быть рассчитана по формуле

где N - количество измерений в соответствующем диапазоне.

Е.4.3.3 Методика испытания

При однократном нагружении испытание проводят до момента начала развития пластической деформации.

Е.5 Обработка данных

Е.5.1 Усреднение сигналов от экстензометров

Значение средней деформации для определения модуля упругости получают путем усреднения деформаций с противоположных сторон образца.

Примечание - Отображение данных о деформации с каждой стороны образца позволяет оценить угловые коэффициенты двух кривых. Для уменьшения различия в угловых коэффициентах двух диаграмм деформирования следует оптимизировать испытательное оборудование (уменьшить влияние изгиба образца). Более подробная информация изложена в [2] и [3].

Е.5.2 Определение модуля упругости

Для полученных данных рекомендуется использовать интерактивный метод анализа зависимости сопротивления материала упругому деформированию в осях "напряжение - деформация".

Метод основан на определении линии наилучшего соответствия для диапазона упругости методом наименьших квадратов и включает визуальную оценку соответствия между линией наилучшего соответствия и фактическими данными измерений с последующим повторным расчетом с откорректированными параметрами при необходимости.

Применение интерактивного метода рекомендуется осуществлять с использованием программного обеспечения для регрессионного анализа.

При изменении нижнего и/или верхнего значений границ упругой деформации и соответствующего пересчета уравнения регрессии может быть найдено наилучшее соответствие линии углового коэффициента исходным данным упругого участка диаграммы деформирования.

В качестве исходных точек для расчета регрессии рекомендуется использовать следующие значения:

Кроме того, начальная деформация может быть рассчитана по формуле

При оптимальных условиях испытания выбранные по умолчанию значения не окажут значительного влияния на результат определения модуля упругости.

Пример

Е.5.3 Контроль точности результатов измерений

Регулярные проверки повторяемости результатов проводят с использованием стандартных образцов.

Е.6 Протокол испытаний

Протокол испытания должен содержать следующую информацию:

а) ссылку на метод определения модуля упругости, дополненную информацией об условиях испытания, указанных в 6.6.4, например, ГОСТ 1497, метод YYY, A224;

б) идентификацию образца;

в) нормативные документы на материал, если известны;

г) тип образца;

д) местоположение и направление отбора проб для образцов, если известны;

е) метод испытания и скорость (скорости) испытания или диапазон (диапазоны) скорости испытания (см. 6.6.1), если они отличаются от рекомендуемых методов и значений, приведенных в 6.6.2 и 6.6.3;

ж) тип системы измерения деформации (экстензометров);

Е.7 Дополнительная информация

Согласно [1] определить достоверные значения модуля упругости при испытании на растяжение невозможно без использования специальной тензометрической системы с высоким разрешением, усредняющей значения с деформации с противоположных сторон образца. Подобные системы обычно непригодны для работы во всем диапазоне деформаций при испытании на растяжение. Если используют односторонний экстензометр или прижимной датчик, то любое незначительное смещение испытуемого образца может привести к значительным ошибкам измерения величины модуля упругости.

Приложение Ж

(справочное)

Формы протоколов

Ж.1 Формы протоколов испытаний

ПРОТОКОЛ N

испытания на растяжение цилиндрических образцов

тип образца для испытаний:

сведения об используемом оборудовании:

ГОСТ 1497 - метод и скорость испытания:

Марка | Номер плавки | Марки- ровка | Началь- ный диа- метр , мм | Диа- метр после разрыва , мм | Началь- ная рас- чет- ная длина , мм | Конеч- ная расчетная длина , мм | Макси- мальное усилие , Н | Усилие при пределе пропор- циональности , Н | Временное сопро- тивление Н/мм | Предел теку- чести , , Н/мм | Предел пропор- циональности , Н/мм | Относи- тельное равно- мерное удли- нение , % | Отно- сительное удли- нение , % | Относи- тельное сужение , % | Приме- чание |

ПРОТОКОЛ N

испытания на растяжение плоских образцов

тип образца для испытаний:

сведения об используемом оборудовании:

ГОСТ 1497 - метод и скорость испытания:

Марка | Номер плавки | Марки- ровка | Началь- ные ширина и толщина образца , , мм | Началь- ная площадь попе- речного сечения , мм | Площадь попе- речного сечения после разрыва , мм | Начальная рас- четная длина , мм | Конеч- ная расчет- ная длина , мм | Макси- мальное усилие , Н | Усилие при пределе текучести , , Н | Усилие при пределе пропор- циональности , Н | Временное сопро- тивление , Н/мм | Предел теку- чести , , Н/мм | Предел пропор- циональ- ности , Н/мм | Относи- тельное удлинение , % |

Приложение И

(справочное)

Оценка неопределенности измерений

И.1 Общие положения

В настоящем приложении представлены рекомендации по оценке неопределенности значений характеристик механических свойств, определенных в соответствии с настоящим стандартом. Следует отметить, что невозможно дать абсолютное утверждение о неопределенности для этого метода испытаний, верное для всех случаев, поскольку существуют как независимые от материала, так и зависящие от материала вклады в неопределенность результата. Ссылки на упрощенные рекомендации по оценке неопределенности измерений на основе концепции "бюджета неопределенности" приведены в [1].

Рассматриваемая неопределенность измерений не включает вариацию, возникающую в результате неоднородности материала, например в одной партии, в начале и в конце профиля или рулона, или из разных мест отливки. Неопределенность результатов обусловлена применением в лабораториях различающихся условий и параметров испытаний, различающихся средств измерений деформации, испытательных машин, микрометров и штангенциркулей. Ниже описаны различные факторы влияния и рекомендации по оценке неопределенностей.

Статистическая модель, на которой основаны изложенные в настоящем приложении методы оценки неопределенности, может быть записана в виде уравнения

где у - результат измерений, относительно которого предполагается, что он может быть вычислен по соответствующей функции;

g - округление результата;

e - случайная погрешность в условиях повторяемости.

При наличии смещения результат измерения может быть представлен в скорректированном виде

или в нескорректированом виде

где k - коэффициент охвата;

И.2 Оценка неопределенности

Учитывая модель, описываемую уравнением И.1, суммарную дисперсию неопределенности можно оценить, применяя уравнение:

u(g) - стандартная неопределенность, обусловленная округлением результата;

И.3 Влияние метрологических характеристик оборудования на неопределенность результатов испытания

Таблица И.1 - Факторы, обусловленные средствами измерения, влияющие на неопределенности результатов испытаний

Измеряемая величина | ||||||

Усилие, Н | ДА | ДА | ДА | ДА | - | - |

Относительное удлинение после разрыва, % Деформация, % | - | - | - | ДА | ДА | - |

База экстензометра, мм Начальная расчетная длина образца, мм | - | - | - | ДА | ДА | - |

Начальный диаметр образца, мм | ДА | ДА | ДА | ДА | - | ДА |

Диаметр образца после разрыва, мм | - | - | - | - | - | ДА |

Неопределенность результатов измерений, перечисленных в таблице И.1, может быть получена из сертификатов калибровки средств измерений, используемых при испытаниях или из описаний типа. Предельную погрешность измерения для аналоговых универсальных средств измерений линейных размеров рекомендуется оценивать по [4]. Для цифровых средств измерений следует исходить из нормы, что пределы допускаемой погрешности в эксплуатации (у пользователя) равны удвоенному значению пределов допускаемых погрешностей при поверке.

Рекомендуется проводить плановое периодическое испытание стандартного образца утвержденного типа с применением контрольных карт Шухарта среднего и выборочного стандартного отклонения результатов, относящихся к конкретному стандартному образцу, для каждой испытательной машины. Результирующие средние и выборочные стандартные отклонения результатов испытаний стандартного образца утвержденного типа с течением времени могут служить показателями правильности и прецизионности методики измерений.

И.4 Параметры в зависимости от материала и/или методики испытания

Точность (правильность и прецизионность) результатов при испытании на растяжение зависит от факторов, связанных с испытываемым материалом, испытательной машиной, методикой испытаний и алгоритмами, используемыми для расчета характеристик механических свойств материала. В идеале следует учитывать все следующие факторы:

а) температуру испытания;

б) скорость испытания;

в) геометрию испытуемого образца и изменение его свойств при механической обработке;

г) способ захвата испытуемого образца и соосность приложения силы;

д) характеристики испытательной машины (жесткость, привод и режим управления);

е) человеческие и программные ошибки, связанные с определением характеристик механических свойств при растяжении;

ж) геометрию крепления экстензометра.

Влияние этих факторов зависит от поведения конкретного материала и не может быть задано в качестве определенной величины. Если влияние известно, оно может быть учтено при расчете неопределенности, как показано в уравнении И.5. Возможно, следует включить дополнительные источники неопределенности в оценку расширенной неопределенности измерений. Это можно сделать, используя следующий подход.

а) Пользователь должен определить все дополнительные возможные источники, которые могут прямо или косвенно повлиять на определяемую характеристику механических свойств материала.

Для определения расширенной неопределенности результатов в условиях, близких к лабораторным, могут использоваться межлабораторные испытания, но такие испытания не отделяют эффекты, связанные с неоднородностью материала, от эффектов, связанных с методом испытаний, если приписанное значение определяется не по референтной методике.

Библиография

[1] | ИСО 6892-1:2019 | Металлические материалы. Испытания на растяжение. Часть 1: Методика испытаний при комнатной температуре. (Metallic materials - Tensile testing - Part 1: Method of test at room temperature) |

[2] | ACTM E1012-19 | Стандартная практика проверки выравнивания испытательной рамы и образца при приложении растягивающего и сжимающего осевого усилия. (Standard Practice for Verification of Testing Frame and Specimen Alignment Under Tensile and Compressive Axial Force Application) |

[3] | ИСО 23788:2012 | Металлические материалы. Проверка настройки машин для испытаний на усталость. (Metallic materials - Verification of the alignment of fatigue testing machines) |

[4] | РД 50-98-86 | Методические указания. Выбор универсальных средств измерений линейных размеров до 500 мм (по применению ГОСТ 8.051-81) |

УДК 669.01:620.172:006.354 | МКС 77.040.10 | |

Ключевые слова: статическое растяжение, напряжение, предел пропорциональности, предел текучести (условный, физический, нижний физический, верхний физический), временное сопротивление, относительное удлинение, относительное сужение, образец | ||