ПНСТ 48-2015

МЭК 60308(2005)

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ

СИСТЕМЫ, РЕГУЛИРУЮЩИЕ СКОРОСТЬ ВРАЩЕНИЯ ГИДРАВЛИЧЕСКИХ ТУРБИН

Международные нормы и правила испытаний

Hydraulic turbines. Testing of control systems

ОКС 27.140

Срок действия с 2016-07-01

по 2019-07-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) и Открытым акционерным обществом "Научно-исследовательский институт энергетических сооружений" (ОАО "НИИЭС") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 330 "Процессы, оборудование и энергетические системы на основе возобновляемых источников энергии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 23 июня 2015 г. N 23-пнст

4 Настоящий стандарт идентичен международному стандарту МЭК 60308(2005)* "Системы, регулирующие скорость вращения гидравлических турбин. Международные нормы и правила испытаний" (IEC 60308:2005 "Hydraulic turbines. Testing of control systems").

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в обязательном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за девять месяцев до истечения срока его действия разработчику настоящего стандарта по адресу: 123007, г.Москва, ул.Шеногина, д.4 и в Федеральное агентство по техническому регулированию и метрологии по адресу: Ленинский проспект, д.9, Москва В-49, ГСП-1, 119991.

В случае отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты" и журнале "Вестник технического регулирования". Уведомление будет размещено также на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт определяет особенности систем управления скоростью вращения гидротурбин и является основанием для проведения их испытаний. Стандарт касается различных задач управления, таких как регулирование скорости вращения при работе на единую и изолированную энергосистемы, обеспечение безопасности, регулирование активной мощности.

Испытания систем управления гидротурбин решает следующие задачи:

- проверка соответствия характеристик системы спецификации, приведенной в договоре;

- проверка надлежащего функционирования в заводских условиях и/или на месте установки;

- испытания на проверку гарантий;

- оценка состояния системы управления для определения необходимости ремонта или замены.

Настоящий стандарт распространяется на:

- системы управления скоростью вращения, мощностью, открытием направляющего аппарата, уровнем и расходом воды для всех типов турбин;

- электронное, электрическое и гидравлическое оборудование;

- устройства защиты;

- устройства пуска и остановки агрегатов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

МЭК 60545:1976 Турбины гидравлические. Руководство по вводу в эксплуатацию, работе и обслуживанию (IEC 60545:1976, Guide for commissioning, operation and maintenance of hydraulic turbines)

МЭК 60193:1999 Турбины гидравлические, аккумулирующие насосы и турбонасосы. Приемочные испытания на модели (IEC 60193:1999, Hydraulic turbines, storage pumps and pump-turbines - Model acceptance tests)

МЭК 60041:1991 Турбины гидравлические, гидроагрегаты ГАЭС и турбонасосы. Полевые приемочные испытания для определения пропускной способности (IEC 60041:1991, Field acceptance tests to determine the hydraulic performance of hydraulic turbines, storage pumps and pump-turbines)

МЭК 61362:1998 Системы регулирования гидравлических турбин. Руководство по составлению технических условий (IEC 61362:1998, Guide to specification of hydraulic turbine governing systems)

МЭК 61000-4-2:2008 Электромагнитная совместимость. Часть 4-2. Методики испытаний и измерений. Испытание на невосприимчивость к электростатическому разряду (IEC 61000-4-2:2008, Electromagnetic compatibility (EMC) - Part 4-2: Testing and measurement techniques - Electrostatic discharge immunity test)

МЭК 61000-4-3:2006 Электромагнитная совместимость. Часть 4-3. Методики испытаний и измерений. Испытание на устойчивость к воздействию электромагнитного поля с излучением на радиочастотах (IEC 61000-4-3:2006/Amd.1:2007/Amd.2:2010, Electromagnetic compatibility (EMC) - Part 4-3: Testing and measurement techniques - Radiated, radio-frequency, electromagnetic field immunity test)

МЭК 61000-4-6:2013 Электромагнитная совместимость. Часть 4-6. Методики испытаний и измерений. Защищенность от помех по цепи питания, наведенных радиочастотными полями (IEC 61000-4-6:2013, Electromagnetic compatibility (EMC) - Part 4-6: Testing and measurement techniques - Immunity to conducted disturbances, induced by radio-frequency fields)

ИСО 4406:1999 Приводы гидравлические. Жидкости. Метод кодирования степени загрязнения твердыми частицами (ISO 4406:1999, Hydraulic fluid power - Fluids - Method for coding the level of contamination by solid particles)

3 Термины, определения, обозначения

В стандарте применены термины по МЭК 61362, а также следующие термины с соответствующими определениями и обозначениями:

Подпункт | Термин | Определение | Обозначение, единица измерения | Относительное обозначение |

3.1 | Общие определения | |||

3.1.1 | отклонение скорости | Различие между фактической скоростью вращения и контрольной скоростью в рассматриваемый момент времени | , об/мин , рад/с , Гц | |

3.2 | Производительность при основных нарушениях | |||

3.2.1 | торможение сервомотора | Истекшее время, в течение которого скорость движения штока сервомотора замедляется при движении от текущего положения до полностью закрытого положения (см. рисунок 1) | , с | |

3.2.2 | усилие сервомотора | Усилие на открытие и/или закрытие, произведенное сервомотором, при подаче масла при минимальном давлении | , Н | |

3.2.3 | мощность сервомотора | Произведение максимального усилия сервомотора на перемещение поршня | , Дж=Н·м | |

Подпункт | Термин | Определение | Обозначение, единица измерения | Относительное обозначение |

3.3 | Термины, связанные с управляемой системой | |||

3.3.1 | управляемая система | Система, состоящая из гидравлической турбины с проточной частью, генератора с регулятором напряжения и электрической сети, с которой он связан | ||

3.3.2 | отклонение вращающего момента | Отклонение выходной мощности, деленной на мгновенную угловую скорость | , Н·м | |

3.3.3 | постоянная времени агрегата | Отношение кинематического момента агрегата к гарантированному крутящему моменту | , с | |

3.3.4 | постоянная времени нагрузки | Отношение электродинамического момента нагрузки к гарантированному крутящему моменту агрегата | , с | |

3.3.5 | передаточное отношение управления турбиной | Отношение крутящего момента при постоянной скорости и напоре к перемещению сервомотора (см. рисунок 2) | ||

3.3.6 | график регулирования скорости | График относительной скорости в зависимости от относительной силы в состоянии равновесия при постоянном воздействии | ||

Рисунок 2 - Передаточное отношение управления турбиной

Подпункт | Термин | Определение | Обозначение, единица измерения | Относительное обозначение |

3.3.7 | статизм | Зависимость скорости вращения от возмущения при постоянном управляющем воздействии. Характеризуется углом наклона зависимости скорости вращения от открытия направляющего аппарата | ||

3.3.8 | регулировочный диапазон | Разница между значениями относительной скорости при нулевой и номинальной мощности нагрузки | ||

3.3.9 | фактор саморегулирования управляемой системы | Наклон графика момента при изменении скорости с заданным открытием направляющего аппарата и заданной нагрузкой сети. Крутящий момент должен быть отнесен к номинальному крутящему моменту и номинальной скорости (см. рисунок 3) | ||

3.3.10 | фактор саморегулирования турбины | Переменная , для турбины и имеют те же значения, что и в 3.3.9 (см. рисунок 3) | ||

3.3.11 | фактор саморегулирования нагрузки | Переменная , для нагрузки и имеют те же значения, что и в 3.3.9 (см. рисунок 3) |

|

Рисунок 3 - Фактор саморегулирования управляемой системы

Подпункт | Термин | Определение | Обозначение, единица измерения | Относительное обозначение |

3.3.12 | характеристика нагрузки сети | Коэффициент, выражающий отношение изменения относительного крутящего момента нагрузки к изменению относительной скорости. Значение, на которое изменяется мощность , есть фактическая потребленная сетью мощность . Для практических целей постоянная вычисляется по формуле | ||

3.3.13 | время отражения напорного трубопровода | Время, необходимое для прохождения волны давления двойной длины трубопровода из участков , где - скорость распространения волны на -м участке напорного трубопровода; - длина -ого участка | , с | |

3.3.14 | время инерции воды | Время, за которое вода проходит участков напорного трубопровода в номинальном режиме, определяется , где - площадь -го сечения; - длина -го участка; - скоростной расход; - скоростной напор; - ускорение свободного падения | , с | |

3.3.15 | Постоянная гидравлического удара (постоянная Аллиеви) | Отношение времени инерции воды к времени отражения напорного трубопровода при гарантированных условиях | ||

3.3.16 | максимальное изменение мгновенной скорости | Максимальное мгновенное изменение скорости при внезапном изменении нагрузки (см. МЭК 60041) | , об/мин , рад/с , Гц | |

3.3.17 | максимальное изменение мгновенного давления | Максимальное мгновенное изменение давления при внезапном изменении нагрузки (см. МЭК 60041) | , Па |

4 Функции и компоненты системы управления

В этом разделе перечислены функции и компоненты систем управления, которые подлежат испытаниям и проверкам.

4.1 Системы управления

4.1.1 Основные задачи

Основные задачи управления:

- регулирование скорости (без нагрузки и синхронизации, МЭК 61362);

- управление мощностью МЭК 61362;

- контроль открытием МЭК 61362.

4.1.2 Задачи второго уровня

К задачам второго уровня относятся:

- управление уровнем воды или позиционирование открытия;

- управление расходом воды;

- оптимизация управления станцией.

Примечание - Терминология настоящего стандарта не в полной мере соответствует терминологии по МЭК 61362.

4.2 Другие задачи системы управления и переходы

Другими задачами управления являются следующие:

- управление набором нагрузки;

- управление давлением;

- пуск и синхронизация;

- остановка и аварийная остановка;

- переходы между различными режимами управления.

4.3 Компоненты систем управления

Компоненты системы управления:

- электрогидравлические и электромеханические преобразователи;

- регулирующие клапаны;

- серводвигатели;

- системы подачи масла и давления и аппараты хранения энергии (аккумуляторы, грузы, пружины);

- вспомогательные источники питания электрических/электронных приборов и систем.

4.4 Функции защиты

- отключение;

- защита от превышения скорости;

- блокировки;

- обнаружение деформаций.

4.5 Защита окружающей среды

На системы управления воздействуют такие внешние условия, как:

- вибрации;

- климатические условия.

4.6 Электромагнитная совместимость (ЭМС)

Для систем управления актуальны такие аспекты, как:

- ЭМС в соответствии с МЭК 61362 (4.17);

- электрические источники помех.

5 Договорные условия

5.1 Гарантии и приемочные испытания

В процессе подтверждения гарантий на новые системы управления новых и существующих электростанций рекомендуется:

- определить особенности управляемой системы;

- указать виды испытаний системы управления, которые должны быть проведены для проверки гарантий и полноты документации;

- указать меры, которые будут приняты в случае отказа от выполнения гарантий.

В процессе испытаний существующей системы управления должны быть проведены только те испытания, которые позволяют оценить ее важнейшие свойства при работе, например, на изолированную сеть.

Руководитель испытаний отвечает за процедуру проведения и результаты испытаний, а также за их документацию. Формат документации согласовывают заблаговременно.

5.2 Документация

Для каждого испытания должны быть следующие документы:

- параметры измерительной аппаратуры;

- протоколы испытаний;

- предельные значения показателей;

- описание условия испытаний;

- описание процедуры испытаний;

- отчет о результатах испытаний.

Тщательная подготовка документации особенно важна в случае, если некоторые испытания нужно будет повторить (например, для акционеров или страховых компаний, при пуске после ремонта и т.д.). При испытаниях необходимо обеспечивать экологическую безопасность их проведения.

Измеренные значения могут быть зарегистрированы и обработаны:

- при помощи имеющихся инструментов записи с последующей обработкой и документацией или

- при помощи устройств, связанных с компьютером, с последующей распечаткой данных, являющихся неотъемлемой частью документации.

Перед первым пуском следует убедиться, что

- агрегат работает согласно спецификации;

- требования техники безопасности выполнены;

- договорные гарантии выполнены.

6 Испытания системы управления

6.1 Общие положения

Для ускорения пусконаладочных работ рекомендуется большую часть испытаний провести на стендах изготовителя. Тогда полевые испытания на месте установки системы могут быть ограничены демонстрацией таких свойств изготовленной системы, которые:

- обязательны для безопасности эксплуатации и

- которые не могут быть проверены без реального оборудования электростанции.

6.2 Рекомендации по стендовым испытаниям

Условия испытаний, параметры настройки и документация должны быть оговорены в договоре. В ходе стендовых испытаний должны быть проведены типовые испытания, включая испытания на электромагнитную совместимость.

При проведении стендовых испытаний следует проверить работу всего контура управления, а также работу отдельных подсистем, которые могут быть изготовлены различными производителями:

- шкафов, в которых смонтирована аппаратура;

- сервомоторов, золотников и клапанов, управляемых при работе сервомотора;

- маслонапорной установки.

При испытании подсистем отдельно от всей системы следует определить и иметь возможность легко измерить сигналы связи отдельно проверяемых подсистем.

Для испытания отдельных подсистем можно использовать модели процессов и/или симулятор станции (при наличии) для испытания систем полного цикла управления.

Испытания отдельных компонентов и/или подсистем не проводятся, если система поставляется в собранном виде.

6.3 Рекомендации по полевым испытаниям

6.3.1 Новые системы управления

Испытания системы управления выполняются в следующей последовательности:

- до начала проведения полевых испытаний должны быть проверены устройства защиты, отображения, сигнализации и параметры их настройки;

- должны быть проведены испытания систем управления при колебаниях нагрузки.

Полевые испытания системы управления должны быть согласованы с вводом в действие основного гидроэнергетического оборудования и его испытаниями при колебании нагрузки согласно МЭК 60041.

При испытаниях систем управления следует определить:

- параметры настройки регуляторов мощности или уровня во всем регулировочном диапазоне, что может быть сделано последовательно при работе в режиме холостого хода, при работе на изолированную нагрузку и т.д. Полученные параметры настройки используются в качестве начального приближения для последующей корректировки в процессе эксплуатации, а результаты испытаний используются для сравнения с результатами испытаний при плановом обслуживании оборудования;

- зону нечувствительности регулятора. Это испытание необходимо для электростанций, участвующих во вторичном регулировании частоты, особенно в пиковых режимах, а также для электростанций с особыми требованиями к точности регулирования (величины допустимых погрешностей измерения приведены в разделе 7);

- причину невыполнения гарантий поведения системы, если таковые выявляются в ходе испытаний, и проверить свойства и характеристики всех функциональных элементов и процессов, влияющих на поведение системы управления. К ним могут относиться: масса агрегата, характеристики генератора и нагрузки, влияние параметров регулятора на время пуска. В некоторых случаях для выполнения аналитических исследований динамики энергосистемы определение параметров настройки регуляторов может проводиться на модели электростанции;

- характеристики насосов-турбин для повышения качества управления работой системы.

6.3.2 Существующие системы управления

6.3.2.1 Определение недостатков управления

Существующие системы управления могут иметь следующие недостатки:

- длительное время установки значения управляемой переменной;

- длительное время синхронизации, чрезмерно быстрое затухание;

- дрейф значений параметров в рабочих точках;

- колебание скорости привода;

- необычные колебания (при работе без нагрузки и/или работе на изолированную нагрузку и т.д.);

- чрезмерная чувствительность и/или влияние эффекта гистерезиса;

- чрезмерные протечки (в насосном режиме, при охлаждении масла и т.д.).

6.3.2.2 Определение недостатков

Для определения недостатков системы управления должны быть проведены следующие испытания:

- определение зоны нечувствительности;

- определение отклика (пошаговые отклики агрегата) или передаточной функции при подаче на вход системы нормированных управляющих сигналов (команды, управляемая переменная, частота и т.д.);

- пошаговая проверка работы сервомоторов;

- проверка взаимодействия элементов регулирующих устройств рабочего колеса и направляющего аппарата в поворотно-лопастных турбинах;

- проверка взаимодействия отсекателя и сопла в ковшовых турбинах;

- определение возможных резонансных явлений (в отсасывающей трубе, генераторе и т.д.);

- измерения для проверки проектных параметров станции;

- проверка безопасности элементов проточной части турбины и напорного трубопровода.

6.3.2.3 Замена и ремонт существующей системы управления

Вышеупомянутые проверки дают информацию о причинах возникновения дефектов и позволяют принять решение о том, какие меры следует принимать:

- провести проверку качества эксплуатации для сохранения существующего оборудования;

- произвести капитальный ремонт отдельных компонентов системы;

- произвести замену отдельных компонентов или систем полностью;

- сделать изменения в конфигурации системы;

- оценить риски и последствия протечки масла.

Помимо упомянутого выше, на решение о замене или ремонте существующих элементов или систем могут влиять:

- оценка эксплуатационных издержек;

- оценка затрат на ремонт;

- сравнительная оценка замены и ремонта оборудования с точки зрения фактического или потенциального повышения эффективности работы оборудования;

- общая безопасность и требования, предъявляемые законодательством.

6.4 Электрические испытания

6.4.1 Общие положения

В то время как электрогидравлические регуляторы скорости вращения турбины имеют в своем составе распределительные клапаны, сервомоторы, механический измеритель скорости вращения (маятник), механические или электрические элементы обратной связи и т.д., электронный регулятор принимает на себя и выполняет все функции автоматического управления режимом работы агрегата, кроме привода направляющего аппарата.

Электронные системы, однако, весьма чувствительны к влиянию электромагнитных полей. Поэтому должно быть уделено особое внимание:

- качеству электропитания;

- защите от перенапряжений;

- фильтрации и экранированию;

- помехоустойчивости компонентов.

Если основные меры и рекомендации по обеспечению безопасности соблюдаются, то испытания можно сконцентрировать на проверке работы системы управления. Электрические испытания дороги, так как они требуют квалифицированного персонала и специального испытательного оборудования (например, для измерения переходных процессов для оценки перенапряжений требуются осциллографы с памятью и частотой до 100 МГц). Электрические испытания обычно являются типовыми. Испытания на ЭМС проводят по МЭК 61000-4-2, МЭК 61000-4-3 и МЭК 61000-4-6.

6.4.2 Выбор испытательного центра

Для выполнения функциональной проверки во время полевых испытаний (на месте установки оборудования) должно быть найдено место, например диспетчерская, где доступны все необходимые данные управляемого процесса.

Если диспетчерская расположена вдали от агрегатов, необходимо обеспечить безопасность работы в месте их установки.

6.4.3 Электропитание

Проверка электропитания обычно проводится на стенде изготовителя в заводских условиях с использованием вольтметра и амперметра, осциллографа или регистратора переходных процессов и ограничена:

- определением пределов устойчивости и коэффициента пульсации;

- определением входного тока;

- испытанием переключения источников напряжения и времени повторного включения после перебоя питания (для маленьких и простых систем эти испытания могут быть сокращены);

- проверкой обрыва цепи.

6.4.4 Защита от перенапряжения и подавление помех

Необходимо проверить:

- наличие сертификата электронного оборудования на ЭМС;

- изоляцию блоков питания съемных электронных компонентов;

- разделение во время приема и/или передачи цифровых и аналоговых сигналов;

- экранирование кабелей периферийных устройств;

- физическое разделение сигнальных и силовых кабелей;

- заземление отключенных металлических деталей;

- защиту периферийных устройств от перенапряжений;

- оснащение проводки индуктивных устройств (катушек реле, электромагнитных клапанов) элементами пожаротушения (обратными диодами, колебательными контурами и др.).

Должны быть также проверены сопротивления заземления. При возникновении помех на концах сигнальных кабелей должно быть проведено измерение с помощью осциллографа.

6.4.5 Испытание интерфейса системы

Электрические сигналы положения привода, скорости, мощности, расхода, напора (уровней верхнего и нижнего бьефов) должны быть проверены на:

- характеристики обрыва цепи и гистерезис (позиционный привод);

- дрейф нуля и температурную чувствительность;

- наложение;

- фильтрацию показаний (мощность, расход, уровень воды);

- предельные значения;

- контроль неисправностей, если имеются.

6.5 Испытания преобразователей, усилителей и приводов

6.5.1 Электрогидравлические и электромеханические преобразователи

6.5.1.1 Общие положения

Преобразователи рассматриваются здесь в качестве соединительных элементов между электронной и гидромеханической частью системы управления. Они очень важны для поведения системы управления. Поэтому чувствительность, точность (включая температурную стабильность), а также динамика должны превосходить аналогичные свойства последующих ступеней усилителей.

6.5.1.2 Электрогидравлические преобразователи (клапаны сервомотора, пропорциональные клапаны)

Наиболее важной характеристикой преобразователя является зависимость номинального расхода масла от величины управляющего сигнала и перепада давления.

Кривые на рисунке 4 строятся для различных перепадов давления для определенных типов масла (температура и вязкость). Значение расхода может быть определено по объему масляного резервуара или во время испытания сервомотора.

Дальнейшие измерения могут быть проведены для проверки времени запаздывания и динамических характеристик преобразователя.

Примечания

1 Многоступенчатые серво- и/или пропорциональные золотники часто имеют дополнительный контроллер положения второй ступени и поэтому проверяются как системы, включающие соответствующее электронное устройство.

2 Функции преобразователей должны быть проверены после аварийного отключения и безаварийного отказа, например, вследствие отключения питания.

3 Для достижения требуемой эффективности используется вибрационный (сглаженный) сигнал, который также должен быть проверен.

6.5.1.3 Электромеханические преобразователи

Эти преобразователи являются электродвигателями (вращающимися или линейными). Электроприводы гидротурбин состоят из электродвигателя, редуктора и исполнительного механизма. Они используются для воздействия на исполнительные механизмы системы регулирования (направляющие аппараты, лопасти рабочего колеса, сопла, отсекатели) или распределительные клапаны (золотники).

Этот тип привода не использует масло высокого давления. В основном он используется в малых гидротурбинах для противодействия разгону агрегата при сбросе нагрузки. Поддержание допустимого турбинного расхода обеспечивают резервные защиты, к которым можно отнести:

- автоматическое закрытие направляющего аппарата;

- закрытие турбинного затвора без закрытия направляющего аппарата;

- противовесы или пружины.

Для целей испытаний обычно достаточно измерения входного тока и сигналов на исполнительные органы.

6.5.1.4 Двухступенчатое электромеханическое/гидравлическое управление

В некоторых системах управления преобразователи могут быть составлены из электрогидравлического преобразователя (6.5.1.2), вспомогательного сервомотора и обратной связи (см. рисунок 5), в таком случае вспомогательный сервомотор приводит в действие главный (распределительный) клапан (золотник).

Если эти преобразователи изготовлены в виде компактного устройства (например, в виде катушки) с интегрированным гидроусилителем, корреляция между входным и выходным током устанавливается в ходе типового испытания, в котором должен наблюдаться гистерезис (см. рисунок 6).

|

Рисунок 5 - Электрогидравлический преобразователь для системы управления верхнего уровня

Кроме того, следует проверить:

- время запаздывания;

- выходное усилие в зависимости от давления масла;

- динамические свойства преобразователя.

В ходе проверок должны быть зарегистрированы соответствующие значения вибрации (сглаженной), потери, температура и вязкость масла.

6.5.2 Гидравлические усилители

Гидравлические усилители состоят из главного золотника, сервомотора и обратной связи.

6.5.2.1 Распределительные клапаны (золотники)

Стендовые испытания главного золотника рекомендуется проводить в заводских условиях в сборе с сервомотором. При невозможности подключения сервомотора его испытания должны проводиться на месте его установки (полевые испытания).

В дополнение к испытаниям на минимальное время исполнения, трение и герметичность должны быть определены характеристики производительности главного золотника. Они строятся в виде зависимости давления (с неподвижным сервомотором) и расхода (скорость перемещения штока сервомотора) от хода штока золотника (см. рисунок 7).

Рисунок 7 - Типовые эксплуатационные характеристики золотника

Эти измерения особенно важны для клапанов, имеющих окна в крайних точках. Кривая давления показывает величину перемещение штока, необходимую для создания усилия, нужного для приведения сервомотора в действие. Кривая расхода позволяет определить площадь окон золотника, которая определяет его постоянную времени. Для проверки эти параметры могут быть определены по наклону кривых. Постоянные времени имеют значение для стабильности регулирования (перерегулирование и время стабилизации в определенном положении), тогда как наложения показывают нечувствительность системы управления и/или точность позиционирования.

В некоторых поворотно-лопастных турбинах смазка и охлаждение масла рабочего колеса осуществляются через распределительный клапан рабочего колеса. При испытаниях необходимо удостовериться, что в положении равновесия поршня система смазки обеспечивается полностью.

При проверке гидроусилителя следует оценить его характеристику, показанную на рисунке 7. На рисунке 7а показана характеристика, построенная для крайнего положения штока сервомотора. На рисунке 7b показана зависимость изменения скорости от положения золотника. Такие измерения могут быть проведены при осушенной спиральной камере и направляющем аппарате. Золотник может быть установлен в крайних положениях или в центре корпуса.

6.5.2.2 Сервомоторы

Основной сервомотор проверяется вместе с главным золотником, но может быть проверен под давлением и с отключенным золотником. Главное измерить силу трения, что может быть сделано путем измерения давления при холостом ходе.

6.5.2.3 Законы работы сервомотора на открытие и закрытие

Во многих случаях движение штока сервомотора на закрытие и открытие не непрерывны, а имеют два и более шага изменения скорости.

Из соображений безопасности время срабатывания и характеристики сервомоторов проверяются при максимальном давлении масла при так называемом "сухом тестировании" (до заполнения водоводов водой).

При вводе в эксплуатацию для исключения недопустимых изменений давления оборудование проверяется повторно и при необходимости настраивается заново.

Относительно долгое время срабатывания может быть измерено секундомером, хотя рекомендуется измерять короткое время срабатывания и закономерности регулирования.

6.5.2.4 Мертвая зона, время нечувствительности

Определение зоны нечувствительности системы управления связано с величиной мертвой зоны золотника. Для измерения величины мертвой зоны золотник и/или клапан управления золотником резко перемещаются в обоих направлениях от центра. При этом регистрируется время между смещением золотника и началом движения сервомотора.

Рекомендуется проводить измерение величин мертвой зоны для всей системы управления. Измерение нечувствительности системы управления особенно интересно для агрегатов, использующихся для первичного регулирования частоты. В 6.6.3.3 описаны различные способы определения мертвой зоны.

Нечувствительность усилителя определяется перекрытием клапанов, трением сервомотора, силами трения механизма позиционирования, величиной протечки масла, для преодоления которых требуются соответствующий перепад давления и соответствующее смещение золотника (см. рисунок 7а).

6.5.2.5 Протечки масла

Трудно измерить протечку масла в золотнике и сервомоторе отдельно. Потери сервомотора в концевых положениях приближенно могут быть измерены следующим образом: золотник перемещается в максимальное начальное или конечное положение, в то время как шток сервомотора находится в конечном положении. Масло главным образом утекает из сервомотора, так как основной абразивный износ происходит около краев цилиндра, а золотник в нормальном режиме перемещается вблизи своего центра.

6.5.3 Энергообеспечение

6.5.3.1 Системы без аккумулятора

a) Электроснабжение

Особенности электроснабжения описаны в МЭК 61362 (4.11.2).

b) Расход

Расход лучше всего определяется путем измерения времени открытия и закрытия направляющего аппарата.

6.5.3.2 Системы с аккумулятором

6.5.3.2.1 Электроснабжение

Особенности электроснабжения описаны в МЭК 61362 (4.11.1).

6.5.3.2.2 Протечки

Мерой увеличения потерь расхода при использовании нерегулируемого насоса является его безостановочная работа в период отключения или разгрузки.

При использовании управляемого насоса с переменным давлением, например осевого или радиального поршневого насоса, свидетельством увеличения потерь является увеличение потребления электроэнергии при работе двигателя на холостом ходе.

6.5.3.2.3 Правила для измерения давления в гидроаккумуляторе маслонапорной установки

Эффективный объем масла в допустимом диапазоне изменения давления определяется при рабочей температуре от 30°С до 40°С. Давление воздуха должно соответствовать проектным значениям при температуре воздуха, которая зависит от температуры окружающей среды для нерегулируемых насосов, которые работают при холостом ходе или выключены.

В поршневых аккумуляторах при давлении масла, соответствующем разряженному аккумулятору, трение поршня вызывает снижение давления.

Проверка аккумулятора должна выполняться с расходом масла, соответствующим эксплуатационному режиму. Давление масла может понижаться через сливной клапан.

6.5.3.3 Фильтрование (см. ИСО 4406)

Для надежной и безопасной работы масляных гидравлических систем управления необходимо проверить, что:

- масло очищено фильтрами предварительной очистки и эксплуатационными фильтрами в соответствии с указаниями поставщика оборудования;

- электрогидравлические преобразователи (золотники сервомотора, пропорциональные клапаны) отделены от точки поставки и хранения сырого масла фильтрами предварительной или эксплуатационной очистки в соответствии с требованиями поставщика оборудования.

6.6 Местные испытания характеристик регулятора

Процедуры испытаний регулятора не зависят от особенностей проекта и эксплуатационных особенностей гидроэлектрических станций.

6.6.1 Главные задачи регулятора

В данном разделе приведена информация об испытаниях, дополняющая МЭК 61362.

6.6.1.1 Управление открытием (основной способ)

Регулирование скорости или активной мощности станции осуществляется открытием направляющего аппарата, которое обеспечивается перемещением штока сервомотора.

Аппаратура управления состоит из контроллера открытия, электрогидравлического привода (преобразователя) и сервомотора.

Входными сигналами регулятора являются: заданное и фактическое значения открытия направляющего аппарата, зависимость изменения скорости вращения со статизмом.

Выходной сигнал: открытие направляющего аппарата (перемещение штока сервомотора).

Предельные значения:

- максимальное открытие;

- минимальное открытие (предельное закрытие);

- ограничение открытия, соответствующее максимально допустимой нагрузке гидроагрегата при данном напоре и высоте отсасывания.

Для направляющих аппаратов с индивидуальным приводом лопаток отдельным сервомотором должна обеспечиваться синхронизация всех приводов для установки лопаток в одинаковое положение. В зависимости от конструкции регулятора синхронизация осуществляется с помощью механических тяг, электрических или электронных схем.

6.6.1.2 Регулирование скорости (регулирование первичных параметров)

Аппаратура состоит из регулятора скорости, электрогидравлического привода (преобразователя) с гидравлическим усилителем и/или сервомотора с последовательным расположением регулятора скорости и входного контроллера.

Входные сигналы:

- заданное значение скорости вращения;

- фактическое значение скорости вращения;

- дополнительные параметры и/или нарушение ограничений режимных параметров (давление в спирали, уровень воды, напор, мощность, положение сервомотора и т.д.).

Выходной сигнал: положение штока сервомотора.

Предельные значения: допустимая скорость изменения в случае сброса нагрузки; гидравлического удара при наборе и сбросе нагрузки, отключении нагрузки; максимальное изменение частоты при изменении нагрузки изолированной сети.

6.6.1.3 Регулирование мощности (регулирование первичных параметров)

Аппаратура состоит из регулятора мощности, электрогидравлического привода с гидроусилителем с последовательным расположением регулятора мощности и вводного диспетчера.

Входные сигналы:

- заданное значение мощности;

- фактическое значение мощности;

- скорость вращения с учетом статизма;

- вспомогательные параметры и/или нарушение ограничений параметров режима (давления в спирали, уровня воды, напора).

Выходной сигнал: открытие сервомотора.

Предельные значения: максимальное и минимальное значения мощности, границы области запрещенных режимов по напору, кавитации, заполнению и динамике систем (например, уравнительного резервуара).

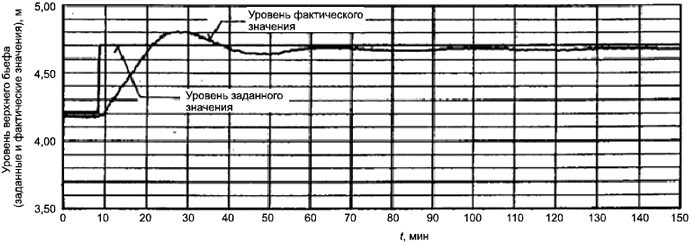

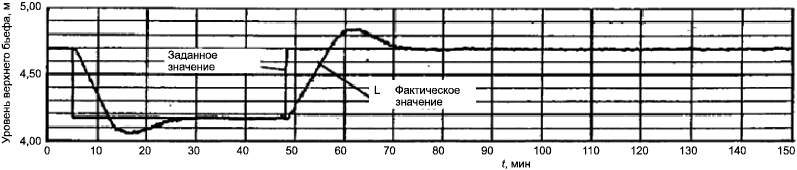

6.6.1.4 Регулирование уровня воды (регулирование вторичных параметров)

Аппаратура состоит из измерителя уровня воды, регулятора, гидравлического усилителя с последовательно расположенным измерителем уровня и контроллером открытия или с последовательно расположенными измерителем уровня, контроллером открытия и регулятором расхода воды.

Входные сигналы:

- заданное значение уровня воды;

- фактическое значение уровня воды;

- вспомогательные параметры и/или нарушения ограничений параметров режима (положение затворов, расход в нижний бьеф станции, блокировки).

Выходной сигнал: открытие сервомотора.

Предельные значения: максимальное значение уровня верхнего бьефа; минимальное значение уровня нижнего бьефа.

6.6.1.5 Управление расходом (регулирование вторичных параметров)

Аппаратура состоит из регулятора расхода, преобразователя, гидравлического усилителя с последовательным расположением контроллера расхода и входного контроллера.

Входные сигналы:

- заданный расход;

- фактический расход (вычисленный);

- вспомогательные параметры и/или нарушение ограничений параметров режима (положение затвора, уровень воды).

Выходной сигнал: открытие сервомотора.

Предельные значения:

- уровень воды;

- гидравлический удар и волновое колебание давления в водопроводящем тракте при изменении расхода.

6.6.2 Функциональные испытания системы управления

Испытания должны проводиться на исправной системе управления и включать следующие шаги:

- активация соответствующего режима управления;

- ввод заданных контрольных сигналов:

- управляющих переменных;

- установок;

- вспомогательных переменных и ограничений.

Каждый из вышеупомянутых контрольных сигналов должен быть в пределах допустимого диапазона изменения параметра режима (давления, скорости сервомотора и т.д.).

- определение критериев оценки правильности задания оптимальных параметров (настройки) контроллера;

- поддержание допустимых предельных значений параметров (минимальные колебания системы, ограничение изменения скорости, скачков и волн давления в проточной части);

- использование рекомендуемых ошибок измерения в пункте 7.

6.6.3 Определение параметров системы управления

6.6.3.1 Пошаговые отклики, передаточные функции

До испытаний важно:

- определить проверяемые эксплуатационные режимы;

- выбрать величину шага изменения параметров, чтобы он не вызывал нарушения ограничений;

- выбрать критерии оценки получаемых результатов определения параметров, особенно если во время испытаний наблюдается нелинейность (например, вызванная ограничением скорости).

6.6.3.2 Частотные характеристики отклика системы

Процесс регулирования может оцениваться на основе передаточных функций, а так как проведение испытаний достаточно дорого, проверка отклика с построением частотной характеристики по экспериментальным данным делается редко. Выполнение таких экспериментов должно быть оговорено специальным соглашением. Результаты типовых испытаний должны быть удовлетворительными.

6.6.3.3 Нечувствительность

Проверка нечувствительности проводится для систем управления пиковых электростанций и электростанций, участвующих в общесистемном регулировании частоты. Параметры входа и выхода (по одной переменной для каждого) должны быть согласованы в заданном диапазоне открытия.

Для регулирования мощности значение фактической мощности не может использоваться в качестве измеряемой переменной. В качестве входного параметра выбирается частота, которая изменяется при изменении мощности, или заданное значение мощности.

6.6.3.3.1 Локализация нечувствительности

Локализация нечувствительности осуществляется следующим образом.

Испытания начинаются с определения в качестве выходной переменной положения штока сервомотора. В некоторых случаях, например при управлении затворами, в качестве выходной переменной может быть задано среднее значение положения штока.

При недостаточной чувствительности следует проводить пошаговое измерение во всем диапазоне изменения выходных переменных в зависимости от расхода.

Особо важно:

- установить зависимость между выходной и входной переменной для отобранных открытий;

6.6.3.3.3 Испытание нечувствительности посредством передаточных функций отклика (временная характеристика)

Аналогично 6.6.3.3.2.

См. также МЭК 61362 (4.3.2).

Вибрационные испытания выполняются для оценки синхронности выполнения операций регулятора и позволяют регистрировать расхождение механических и/или гидравлических параметров. Предполагается, что в установившемся режиме положения элементов одинаковы (соответствуют друг другу).

Испытания могут включать:

- оценку положения направляющих аппаратов двух насосов-турбин при наборе или сбросе нагрузки (допустимое отклонение с шагом регулирования <1%);

- оценку относительного положения лопаток направляющего аппарата с индивидуальным приводом (допустимое отклонение <0,5%).

Особо важно:

- правильно выбрать входную переменную;

- непрерывно фиксировать изменения обеих выходных переменных для каждого изменения входной переменной в обоих направлениях от заданного начального открытия;

- выявлять отклонения механических или гидравлических параметров, связанных с несинхронностью (запаздыванием) их срабатывания.

6.6.4 Характерные параметры управляемых систем

Если в работе системы управления обнаруживаются какие-либо недостатки, нужно проверить характерные параметры управляемой системы на соответствие проектным параметрам.

6.7 Проверка безопасности

6.7.1 Общие положения

Функция и область применения устройств защиты описаны в МЭК 61362 (4.14).

Кроме указанных устройств защиты следует отметить такие средства системы управления и торможения агрегата, которые в широком смысле принадлежат системе безопасности, как средства:

- быстрого отключения;

- аварийного отключения;

- защиты от разгона (превышения скорости);

- блокировки.

Испытание на безопасность системы управления предназначены для подтверждения того, что устройства защиты станции и персонала выполняют свои функции. При этом кроме интересов изготовителя и пользователя должны быть учтены интересы государственных органов и страховых компаний.

При таких испытаниях обычно назначаются режимы с параметрами, превышающими нормальные эксплуатационные параметры (разгон, колебания нагрузки, скачки давления). Поэтому изготовитель, пользователь и при необходимости государственные органы должны согласовать вид и состав проводимых испытаний.

6.7.2 Стратегия испытаний

При испытаниях должен быть проверен весь путь прохождения сигнала. Для уменьшения числа необходимых для испытаний отклонений от нормального режима отдельные виды оборудования управления и защиты могут быть проверены частями (по зонам защиты). Для проверки сложных систем защиты это бывает необходимо. Однако для проверки полного пути прохождения сигнала рассматриваемые части системы должны перекрываться (накладываться друг на друга).

6.7.2.1 Испытание датчиков

Проверка средств измерения и передачи сигналов проводится при предельных значениях параметров, соответствующих возможным эксплуатационным условиям (падение давления в резервуаре до отключения и т.д.).

6.7.2.2 Функциональная проверка

Блокировки и различные варианты отключения оборудования должны в максимально возможной степени проверяться при отключенном оборудовании ("сухой тест").

6.7.2.3 Проверка безопасности привода лопаток направляющего аппарата

Функция защиты индивидуального привода лопаток направляющего аппарата (отключение, экстренное закрытие) должна быть проверена на включенном агрегате.

6.7.2.4 Отключение электростанции

Число фактических отключений электростанции при испытаниях должно быть сведено до минимума, поэтому функционирование оборудования обеспечения безопасности, включая тормозное устройство, должно быть проверено при эксплуатационных отключениях с использованием представительных критериев.

6.7.3 Проведение испытаний

Программа, последовательность и процедура испытаний, ответственность за полноту и качество их проведения должны быть определены заранее и отражены в программе испытаний. Для каждого испытания должны быть определены начальные и граничные значения параметров (напора, мощности, расхода и т.д.).

В случае необходимости должны быть установлены дополнительные средства измерения и регистрации. При испытаниях должно быть включено оборудование для измерения:

- времени срабатывания клапанов;

- времени задержки срабатывания клапанов нормальной и экстренной остановки;

- рабочего давления в тормозных колодках;

- давления в проточной части;

- параметров срабатывания привода направляющего аппарата;

- давления масла;

- скорости вращения, мощности и расхода турбины.

Контрольные значения параметров (испытательные сигналы) могут быть заданы внутренним или внешним источником, в зависимости от типа и мощности контроллера.

6.8 Условия испытаний, необходимые для выполнения

6.8.1 Электрические источники

Если измерительная и/или демпфирующая системы выполнены в виде комплексного сопротивления, питающегося от генератора с возбудителем постоянного тока, то для испытаний генератор может быть заменен источником переменного тока, частота и напряжение которого соответствуют параметрам генератора возбуждения при номинальной скорости вращения. Отклонение напряжения должно быть менее 5% опорного напряжения, если контрактом не определено иначе.

Напряжение других видов во время испытаний должно колебаться в пределах ±10% их номинальных значений.

6.8.2 Турбина

Для приемочных испытаний систем регулирования скорости по взаимному согласию сторон, за исключением особых случаев, могут быть приняты данные, полученные при полевых испытаниях:

- рабочий напор турбины должен быть в пределах, определенных в договоре, иначе должен быть согласован метод его коррекции;

- уровень нижнего бьефа и выходная мощность турбины должны быть таковы, чтобы коэффициент кавитации а был не меньше минимального предела гарантии производителя турбин;

- установившаяся мощность турбины не должна отклоняться от заданного значения больше, чем ±1,5% от величины номинальной мощности.

6.8.3 Колебания во время отдельных испытаний

Для испытаний с постоянной скоростью и давлением масла колебания фактических значений скорости и давления масла не должны превышать:

a) ±0,1% скорости в установившемся режиме;

b) ±10% среднего давления масла, за исключением случаев, отмеченных далее, или если иное оговорено соглашением сторон.

6.8.4 Обеспечение адекватности испытаний

Процедуре испытаний должно быть уделено особое внимание при разработке проекта. Условия испытаний должны быть определены уже в запросе на поставку, публикуемом покупателем (заказчиком). Использование результатов испытаний в соответствии с требованиями настоящего стандарта должно быть точно указано в договоре.

6.8.5 Допустимое отклонение от заданных значений

Значения параметров, на которых базируются гарантии, заявленные в договоре, должны быть соблюдены максимально строго. Для приемочных испытаний системы управления допустимые относительные отклонения от заданных значений указаны в 6.8.6.

6.8.6 Отклонение параметров в заданных эксплуатационных условиях от средних значений

6.8.6.1 Скорость

Если приемочные испытания не могут быть выполнены при заданной скорости, до начала испытаний должно быть согласовано ее допустимое отклонение от заданной и влияние этого отклонения на результаты приемочных испытаний.

6.8.6.2 Система маслоснабжения

Во время приемочных испытаний системы маслоснабжения проверяются следующие параметры.

a) Давление

Приемочные испытания систем управления, установленных на стороне рабочего колеса турбины, должны быть выполнены с давлением масла, определенным договором. При проведении испытаний на стенде изготовителя из-за отсутствия возможности создать усилие, требуемое для управления турбиной, давление масла последней ступени может быть уменьшено. Уменьшение давления масла должно быть согласовано сторонами до начала проведения испытаний.

b) Качество и температура масла

Приемочные испытания проводятся с маслом, качество которого определено поставщиком или согласовано с ним.

Температура масла во время испытаний не должна выходить за пределы диапазона, заданного поставщиком для длительной эксплуатации оборудования. Это относится к температуре масла высокого давления, измеренной максимально близко к системе управления.

Требования изготовителя относительно отсутствия пены и инородных тел в масле должны соблюдаться неукоснительно.

6.8.7 Поставка инструментов

Если иное не оговорено контрактом, покупатель несет ответственность за получение необходимых инструментов. Итоговый отчет должен содержать название производителя и серийные номера инструментов, описывать специальные устройства или модификации стандартных инструментов, используемых при приемочных испытаниях.

6.8.8 Калибровка инструментов

Все инструменты, которые не могут быть калиброваны на месте проведения приемочных испытаний, должны иметь свидетельство о калибровке, действительные на день испытаний, выпущенные официальным учреждением, которое признается обеими сторонами. За представление свидетельств о калибровке отвечает сторона, поставляющая инструменты для испытаний. Если соглашением не определено иное, повторная калибровка производится после завершения испытаний. Стороны могут по своему желанию наблюдать испытания калибровки и перекалибровки.

6.9 Полевые испытания работы на изолированную энергосистему

6.9.1 Предварительные условия

Испытания работы на изолированную энергосистему не являются обязательными.

О желании провести такие испытания и типе испытаний владелец/оператор возводимой станции должен заявить при запросе конкурсных предложений. Владелец/оператор должен понимать, что возможность работы и испытания работы на изолированную энергосистему предполагают ряд существенных обстоятельств, к которым относятся в первую очередь:

- технические ограничения турбины, например, ее максимальное открытие и закрытие;

- роль испытываемых машин в управленческой концепции энергосистемы;

- дополнительные прямые (стоимость испытаний и испытательного оборудования) и косвенные (потерянный доход от выработки и др.) затраты;

- программа испытаний должны учитывать предполагаемые режимы работы изолированной энергосистемы;

- программа испытаний должна быть согласована с руководящим (управляющим) органом энергосистемы. Следует учитывать, что отклик системы управления определяется характеристиками изолированной сети и станции, которые должны быть учтены при разработке системы управления.

Существует три способа проведения испытаний: численное моделирование всех элементов энергосистемы, включая строящуюся станцию (см. пункт 8), полевые испытания на модели изолированной энергосистемы и полевые испытания в реальной изолированной энергосистеме.

6.9.2 Испытания на модели изолированной энергосистемы

Существует весьма практичный способ онлайн-моделирования, которого достаточно в большинстве случаев. Устойчивость режима изолированной энергосистемы зависит от оптимальности выбора динамических параметров системы регулирования частоты, которые используются на проектируемой станции. Перед полевыми испытаниями оптимальные значения этих параметров вычисляются с помощью специального программного обеспечения, основанного на более или менее точных моделях проточной части, турбины, генератора и нагрузки.

Однако математические модели отличаются от режимов реальной станции: модели могут быть неточными, оборудование в период эксплуатации подвергается износу и модификации, что приводит к расхождению результатов вычислений с фактическими данными.

Второй способ моделирования, который основан на специальном онлайн-симуляторе изолированной энергосистемы, может быть использован до или вместо натурных испытаний изолированной энергосистемы.

На рисунке 8 показана принципиальная схема симулятора (переменные заданы в относительных величинах) при условии, что агрегат проектируемой электростанции работает параллельно с системой с различными значениями выходной мощности (соответствующей различным режимам изолированной энергосистемы). Скорость вращения агрегата считается постоянной (или почти постоянной), так как она определяется мощностью системы (при условии, что мощность системы много больше мощности агрегата).

Принцип действия симулятора следующий: испытательный сигнал, отражающий возможное изменение скорости/частоты вращения агрегата, работающего на изолированную нагрузку, рассчитывается по измеренному значению мощности агрегата. Рассчитанное значение скорости/частоты вращения передается регулятору в дополнение к фактическому значению скорости/частоты вращения агрегата.

|

ЦАП - цифроаналоговый преобразователь; АЦП - аналогово-цифровой преобразователь

Рисунок 8 - Пример испытания с онлайн-симулятором изолированной энергосистемы

Расчетная частота получается интегрированием разности между измеренными и смоделированным значением выходной мощности (сумма начального значения мощности и испытательного сигнала) с учетом:

Типичным испытанием моделируемой изолированной энергосистемы является метод определения пошагового отклика: смоделированный сигнал прибавляется к измеренному на данном шаге значению мощности, после чего в течение заданного временного интервала записываются значения скорости/частоты. При этом важна величина шага сигнала, который должен быть достаточным, но не более 10% номинальной выходной мощности.

При онлайн-моделировании учитываются динамические свойства реальных компонентов гидравлической системы: водовод, турбина (для простоты задается коэффициентом саморегулирования турбины), контроллер, включая все нелинейности.

Влиянием изменения турбинного расхода на колебания скорости в испытаниях пренебрегают. Считают, что фактическая скорость агрегата постоянна, что, естественно, увеличивает погрешность моделирования.

Поведение генератора в объединенной и изолированной энергосистемах отличается. В объединенной системе генератор представляется как система второго порядка (допустимые колебания частоты составляют 0,8-1,4 Гц), имеющая электромеханические колебания.

В большинстве случаев (кроме быстродействующего регулирования отсекателя ковшовых турбин) время отклика регулятора скорости достаточно велико, так что его влиянием можно пренебречь и выходную мощность генератора принять равной мощности турбины (потерями генератора обычно пренебрегают).

Изолированная энергосистема смоделирована с рядом упрощений, пренебрегая сложным динамическим поведением нагрузки.

Из соображений безопасности нужно, чтобы симулятор позволял быстро возвращаться к нормальным эксплуатационным режимам системы управления, то есть к фактически измеряемой частоте объединенной энергосистемы вместо моделируемой частоты. Это особенно важно в случае возникновения во время испытаний эффекта раскачивания, например из-за неверной настройки регулятора скорости вращения.

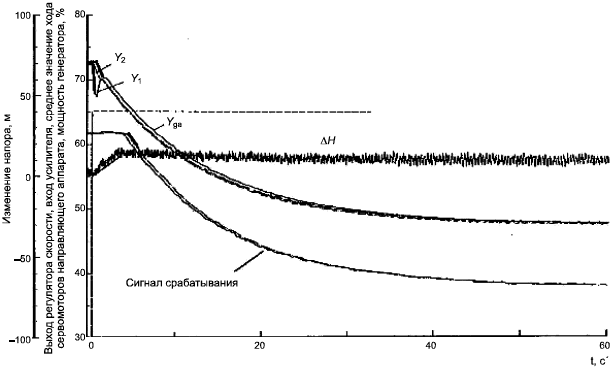

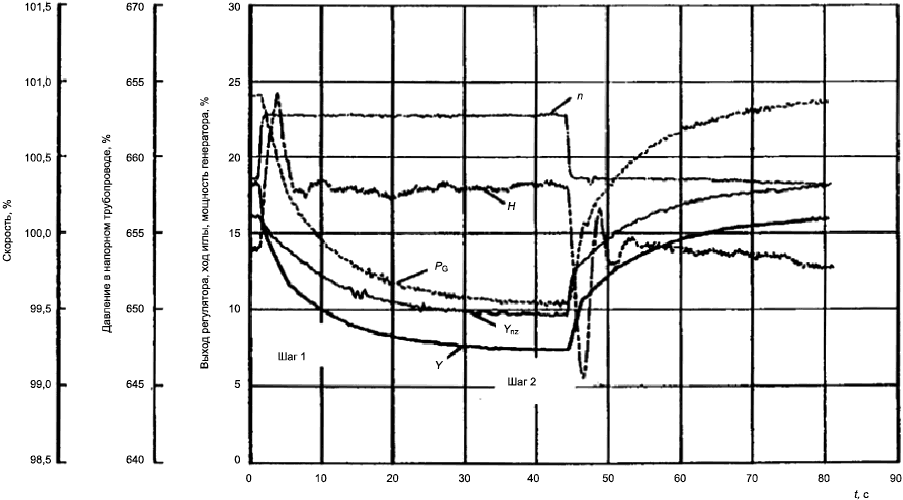

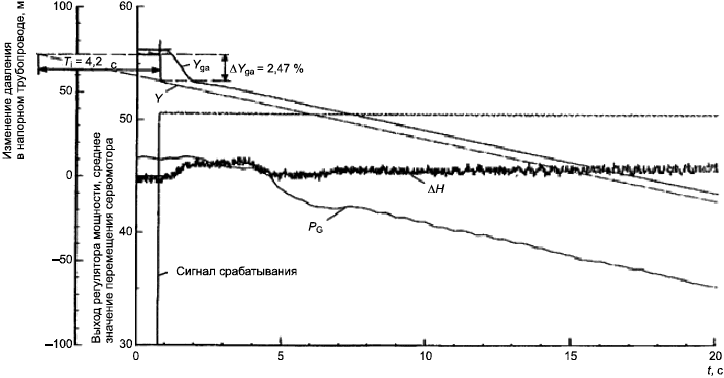

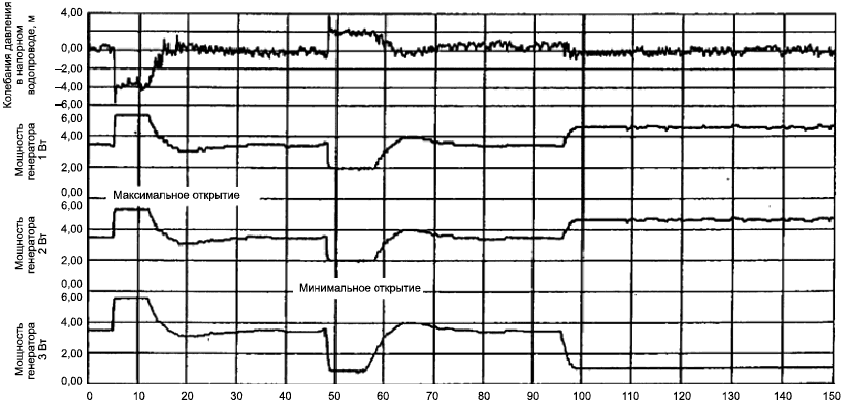

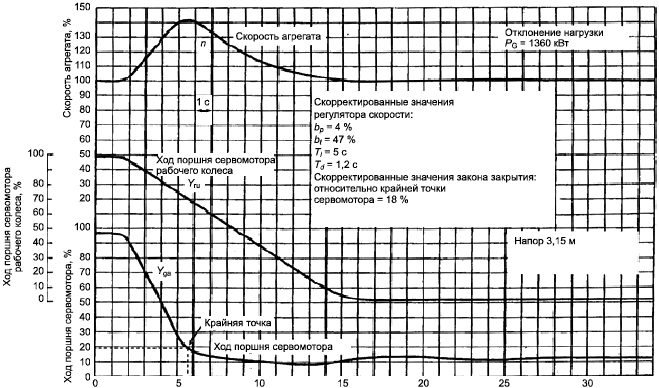

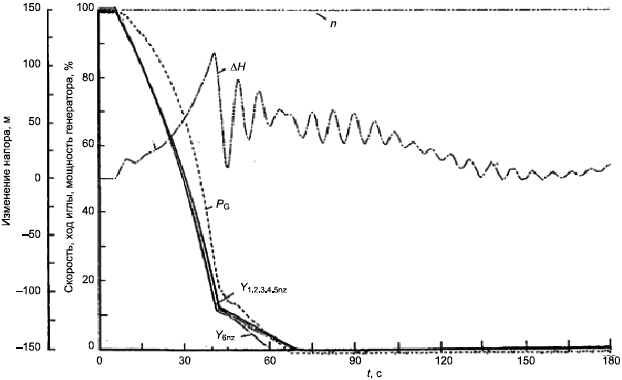

На рисунке D.16 показана запись пошагового отклика онлайн-смоделированной изолированной энергосистемы с радиально-осевой турбиной при полевых испытаниях.

6.9.3 Испытания в реальной изолированной энергосистеме

Испытания в реальных изолированных энергосистемах выполняются в том случае, если этого потребует соответствующий орган диспетчерского управления энергосистемой. Они дорогостоящи, требуют привлечения всех участников энергосистемы (электростанций, электрических сетей, потребителей). Для предотвращения системной аварии планирование и проведение испытаний необходимо провести очень тщательно.

Величина изменения (скачок) нагрузки при отключении изолированной части энергосистемы от ее остальной части должна быть относительно невелика. Величина скачка и динамические параметры системы регулирования скорости должны быть предварительно рассчитаны и/или определены на онлайн-симуляторе энергосистемы.

Величину скачка нагрузки для определения точки, в которой дальнейшие изменения частоты становятся недопустимыми, следует последовательно увеличивать.

6.10 Роль регулятора скорости в обеспечении устойчивости энергосистемы

Колебания вращающего момента в гидравлической машине могут быть вызваны:

a) изменением гидродинамических сил, действующих на лопасти рабочего колеса;

b) изменениями электромагнитных сил, действующих на генератор/двигатель.

Колебания давления - естественный процесс работы гидромеханического оборудования.

Полное описание процесса приведено в МЭК 60193 (4.3.1.1). Колебания давления, как правило, происходят между 0,2 и 3 периодами частоты периферийной части рабочего колеса.

Колебания вращающего момента могут быть вызваны собственной частотой электрического генератора. Обычно частота этих колебаний находится в диапазоне от 0,8 до 1,5 Гц и зависит от особенностей энергосистемы (топология, частота и т.д.), мощности генератора (активная или реактивная мощность) и параметров системы регулирования напряжения.

Вследствие наложения частоты колебаний давления и/или собственных колебаний напорного трубопровода при неполной нагрузке радиально-осевой турбины и собственной частоты генератора, зависящей от мощности энергосистемы, может возникнуть резонанс. Это явление приводит к колебанию скорости и/или выходной мощности агрегата гидроэлектростанции.

Регулятор турбины не в состоянии подавить эти колебания мощности. Это может быть легко проверено при определении предела регулирования гидроагрегата (затвор, лопасти рабочего колеса или сопло) с сервомотором(ами) со статизмом. Любое колебание скорости и/или мощности вызывается турбиной или генератором и связанными системами.

Цель современной системы регулирования мощности состоит в полном и бесперебойном обеспечении потребителей мощностью с постоянной частотой и напряжением. Однако практически колебаний мощности и связанных с этим колебаний частоты не удается избежать из-за сложного характера систем генерации и передачи электроэнергии. Для уменьшения колебаний мощности поставляются системные стабилизаторы мощности как часть системы возбуждения. Регулятор скорости турбины также может повлиять на уменьшение колебаний мощности.

В других случаях регулятор скорости турбины может вызвать или усилить местные гидравлические колебания, которые могут ухудшить регулирование мощности. Примером этого является пропорциональное регулирование выходной мощности турбины со статизмом для гидроустановок с уравнительными резервуарами.

Полное колебание мощности может наблюдаться, если параметры автоматического регулятора напряжения (АРН) и/или регулятор возбуждения сильного действия (АРВ СД) не оптимизированы. Допустимое колебание мощности на агрегате, работающем в объединенной энергосистеме, не должно быть больше 5% номинальной мощности.

7 Погрешности при испытаниях регулятора

Все испытания имеют погрешности. Систематические погрешности не могут быть устранены повторением испытаний, поскольку они определены особенностями измерительных приборов и конструкцией измерительной аппаратуры. Повторными испытаниями могут быть уменьшены случайные погрешности, но и их определение затруднительно, так как повторяемость измерений одинаковых параметров в одном диапазоне в условиях реальной эксплуатации невелика. Запись частично повторяющихся измерений дает возможность построить кривую повторяемости или эмпирическую кривую распределения вероятности значений параметров и на основании этого определить среднюю случайную погрешность измерений. Систематическая погрешность более подробно рассматривается далее. Если случайная погрешность не определена, то реальная погрешность измерений велика, но имеет небольшую случайную составляющую.

Погрешность прикладных измерительных приборов и измерительных цепей должна соответствовать важности измерений и их результатов. Рекомендуется отражать это в договоре в виде специальных технических требований.

Рекомендации о допустимости систематической погрешности самых важных измеряемых параметров приведены ниже в зависимости от важности выполняемых задач. Погрешность измерения относится ко всей измерительной цепочке от датчика сбора информации до устройства отображения или хранения данных (дисплея и/или записи), включая телесигнализацию. Опасные колебания измеряемых переменных могут быть отфильтрованы. Во время этого процесса не допускаются ни заметное демпфирование, ни изменение фазы сигнала; чувствительность фильтра должна превосходить частоту процесса управления по крайней мере в 10 раз.

Для всех измеряемых параметров должна сохраняться разница между различными категориями станций, как показано в таблице 1.

Таблицы, перечисляющие определенные программы испытаний, представлены в приложении В.

Таблица 1 - Категории агрегата и станции

Уровень | Описание | Замечания |

I | Пиковые агрегаты | |

II | Базисные агрегаты. Агрегаты, работающие в больших энергосистемах. Малые агрегаты, работающие на изолированную нагрузку | |

III | Малые агрегаты с асинхронными генераторами (позиционирование и пуск с ограничением открытия) | Установки турбины генераторов в отдельных сетях с колебаниями большой частоты из-за постоянно изменяющейся нагрузки |

На многих станциях допускается одинаковая погрешность для вышеупомянутых категорий. Тогда для испытаний достаточно использовать промышленные измерительные приборы. Перед каждым измерением допустимая погрешность измерения, зависящая от решаемой задачи, должна быть согласована. Допустимые значения погрешности прибора для различных категорий показаны в таблице 2.

Таблица 2 - Допустимые погрешности измерительных приборов

Пункт | Описание | Уровень I | Уровень II | Уровень III |

7.1 | Частота, скорость | |||

7.1.1 | Нечувствительность измерения | |||

, % | 0,002 | 0,002 | 0,1 | |

, Гц (при 50 Гц) | 0,001 | 0,001 | 0,05 | |

7.1.2 | Частота/скорость при измерении статических кривых | |||

, % | 0,1 | 0,1 | 0,4 | |

, Гц (при 50 Гц) | 0,05 | 0,05 | 0,2 | |

7.1.3 | Скорость при запуске и отключении | |||

, % | 0,5 | 0,5 | 2 | |

, Гц (при 50 Гц) | 0,25 | 0,25 | 1 | |

7.2 | Перемещения | |||

7.2.1 | Нечувствительность измерения , % | 0,5 | ||

7.2.2 | Измерения при вибрационных испытаниях (синхронность работы) (НА-НА) , % | 0,5 | ||

7.2.3 | Измерение при пуске и остановке, работе на сеть и изолированную систему , % | 1 | 1 | 2 |

7.3 | Мощность , % (все данные относятся к максимальной мощности) | 0,5 | 0,5 | 2 |

7.4 | Давление/напор | |||

7.4.1 | Все данные относятся к давлению или напору в установившемся режиме, для горизонтальной линии центра. Давление/напор при пуске и отключении, работа на сеть и изолированную систему , % В особых случаях допустимы большие значения | 2 | ||

7.4.2 | Давление масла Все данные относятся к номинальному давлению аккумулятора , % | 2 | ||

7.5 | Уровень воды | |||

7.5.1 | Управление уровнем воды , см | - | 0,5 | 2 |

7.5.2 | Колебания уровня воды в уравнительных резервуарах , % Все данные определены как разница между максимальным и минимальным уровнями воды | 1 | ||

7.6 | Время | |||

7.6.1 | Время простоя , с | 0,05 | ||

7.6.2 | Время срабатывания, синхронизации и перехода , с | 0,2 | ||

7.7 | Расход, % | |||

Абсолютный расход | 5 | 5 | 5 | |

Разрешение | 1 | 1 | 1 | |

8 Моделирование операций управления и контроля

8.1 Общие замечания

Моделирование физических процессов не является испытанием. Однако моделирование может в той или иной мере заменить испытания.

Моделирование поведения станций или их частей требует затрат. Чем более сложны моделируемые части и чем выше точность, с которой должно быть определено их поведение, тем больше затраты. Поэтому области и задачи моделирования должны быть заранее согласованы в договоре. Как правило, симулятор станции - отдельное устройство. Он может быть также разработан как отдельная часть АСУ ТП. Преимущество отдельного устройства состоит в том, что интерфейсы системы управления и симулятора могут быть разработаны одинаково.

Задачи, которые можно решать на симуляторе системы управления:

- предварительное обследование оборудования станции, включая систему управления, для выбора и оптимизации параметров регулятора и алгоритмов управления, предназначенные для проверки эксплуатационных режимов, которые не могут быть произведены на станции (например, работа на изолированную энергосистему). Вычислительное время, необходимое для этого, незначительно;

- исследование характеристик объектов с неопределенными параметрами, например, определение коэффициентов саморегулирования мощности энергосистемы. Вычислительное время не имеет значения;

- обучение персонала эксплуатации установки на стендах изготовителя или при полевых испытаниях. Если обучение заключается в выполнении операций на оригинальной системе управления, здесь также используется симулятор, сопряженный с тренажером реального времени.

8.2 Характеристики симулятора

Симулятор предназначен для воспроизведения существенных физических свойств моделируемого объекта. На нем должна воспроизводиться работа объекта управления в установившемся и неустановившемся режиме, должны быть смоделированы:

- основные элементы водопроводящего тракта (проточной части турбины). Для участков трубопроводов, подвергающихся воздействию колебаний (пульсации) давления, должны быть учтены сжимаемость воды и упругость стенок трубопровода. Уравнительные резервуары должны быть тщательно смоделированы, особенно если должен быть определен максимальный уровень воды при упрощенных моделях трубопроводов и иных коротких секций;

- элементы гидроагрегатов, для чего характеристики гидравлических и др. машин должны быть введены максимально точно для всей области изменения параметров (образцы типовых диаграмм и кривых);

- устройства управления с учетом возможных нелинейностей, например ограничения скорости сервомотора или различных законов регулирования;

- нагрузочные характеристики большинства энергосистем недостаточно известны. Поэтому при моделировании следует учесть самые неблагоприятные режимы их работы;

- взаимное влияние масляных (гидропривод) и гидравлических (проточная часть) систем на время срабатывания сервомотора, которые могут привести к повреждениям из-за неправильной блокировки или превышения времени пуска. Примером взаимного влияния систем может служить совместное управление шаровыми затворами верхнего и нижнего бьефа в сложных условиях скачка давления;

- взаимосвязанные функции взаимной блокировки, которые должны достоверно работать с самого начала процесса пуска агрегата. Эти функции должны быть проверены при предварительных испытаниях во время рабочих встреч разработчиков.

8.3 Погрешность симуляторов станции, вычисления скачка давления и параметров управления

8.3.1 Общие положения

Моделирование всегда связано с погрешностями. Это относится и к симуляторам станции, вычислению скачка давления и параметров управления, у которых есть те же самые элементы. Причины появления погрешностей различны. Неизбежные погрешности, классифицированные по их происхождению, перечислены ниже.

8.3.2 Погрешность входных данных

Нужно различать:

- непредвиденные погрешности входных данных и

- допущения и упрощения, сделанные при моделировании.

Примерами непредвиденных погрешностей входных данных могут быть:

- несовпадение характеристик моделей турбин и затворов и характеристик натурных машин;

- ошибка в определении момента инерции агрегата;

- неопределенность задания сопротивления под действием сил трения и коэффициентов трения отдельных компонентов;

- отклонения от расчетных значений скорости привода направляющего аппарата, затворов и задвижек вследствие действия гидравлических сил и моментов.

Эти факторы не могут быть точно измерены и приводят к существенным различиям между модельными и натурными данными.

При подготовке входных данных могут быть сделаны следующие систематические упрощения:

- упрощение распределения трубопроводов, ветвей, сопел;

- выборочное регулирование отдельных сечений или скорости распространения волн в трубопроводах в заданной последовательности с вычисленным интервалом времени;

- упрощенный учет инерции водных масс в агрегатах.

Эффекты этих систематических упрощений могут сохраняться в довольно ограниченных пределах.

8.3.3 Погрешность вычислительных программ

Программы основаны на математических моделях соответствующих физических процессов и численных методах решения систем уравнений. Сделанные при этом упрощения приводят к вычислительным погрешностям. В первую очередь это относится к следующим упрощениям:

- использование теории двумерного течения жидкости;

- пренебрежение скоростным напором;

- использование установившихся характеристик и кривых (пренебрежение динамикой процессов);

- дискретизация непрерывных переходных процессов.

Опыт показал, что влияние этих упрощений на точность моделей медленно протекающих процессов столь мало, что ими можно пренебречь.

8.3.4 Заключение

В заключение можно сказать:

- численное моделирование и основанные на нем симуляторы имеют ошибки;

- для выбора упрощений и оценки результатов требуется большой опыт исследователя;

- опыт вычисления гидравлического удара и расчета процессов управления с упрощениями показал, что отклонения расчетных параметров от фактических находятся в допустимых пределах, т.е. результаты моделирования могут использоваться для оценки объекта управления и настройки параметров системы управления им.

Приложение А

(справочное)

Процедуры испытаний

А.1 Процедура испытания нечувствительности (регулирование скорости)

a) Испытания на стендах изготовителя

Измеряемые параметры:

- фактическое значение скорости - по оси ординат;

- фактическое значение перемещения сервомотора - по оси абсцисс.

Процедура проверки

Требуемое значение скорости должно быть изменено по шагам с определенной величиной шага. От шага к шагу амплитуда изменения скорости становится меньше, пока серводвигатель не перестанет перемещаться.

Соответствующее значение изменения скорости показывает нечувствительность агрегата к управляющему воздействию.

b) Полевые испытания

Измеряемые параметры

- фактическое значение скорости или частоты - по оси ординат;

- перемещение сервомотора - по оси абсцисс.

Процедура проверки:

Эта процедура проверки должна применяться к агрегату, работающему на энергосистему без сигнала нарушения. В зоне нечувствительности, где изменяется только скорость, нечувствительность представляется повторяющимися иногда вертикальными линиями.

Наклон кривой в зоне нечувствительности соответствует заданному постоянному статизму регулятора.

А.2 Процедура проверки времени запаздывания

a) Испытания на стендах изготовителя

Измеряемые параметры:

- сигнал нарушения, фактическое значение скорости и перемещения штока сервомотора - по оси ординат;

- время - по оси абсцисс.

Процедура проверки

Скорость изменяется по шагам в пределах ±10% от номинального значения. Время между изменением фактического значения скорости и началом движения сервомотора - время запаздывания. Рекомендуется пошаговое изменение скорости, равное четырехкратной мертвой зоне.

b) Полевые испытания

Могут быть выполнены те же самые испытания, что и на стенде изготовителя.

Измеряемые параметры:

- фактическое значение скорости и хода штока сервомотора - по оси ординат;

- время - по оси абсцисс.

Процедура проверки

Время задержки может быть получено по отклонению нагрузки как время между началом изменения скорости и началом движения сервомотора.

Испытания времени задержки могут также быть выполнены с треугольными входными сигналами вместо подпоров (прямоугольные сигналы).

А.3 Процедура испытания для определения давления после сервомотора

а) Цель испытаний

Определить величину и направление гидравлического момента и момента трения (при открытии и закрытии) в целях восстановления работоспособности.

Эти величины зависят от:

- размера машины;

- напора и/или расхода;

- максимального угла открытия лопаток;

- трения;

- геометрической формы направляющего аппарата и рабочего колеса.

Измеряемые параметры:

- перемещение штока сервомотора и/или его относительное значение - по оси абсцисс (при этом должно быть точно определено, что принимается за 100%);

- дополнительные параметры, которые будут отмечены:

- уровень нижнего бьефа;

- мощность генератора при полностью открытой турбине.

b) Процедура испытаний

Измерения проводят с записью на диктофон.

Направляющий аппарат и/или рабочее колесо должны перемещаться медленно и плавно с одной стороны, чтобы отстроиться от инерции измерительных приборов и учета трения скольжения. Давление должно быть измерено в момент перемещения штока сервомотора (трение скольжения).

Испытания должны быть выполнены в 2 этапа:

- генератор не синхронизирован, и открытие изменяется от холостого хода генератора до полного закрытия и наоборот;

- генератор работает параллельно с сетью от полного открытия до открытия холостого хода генератора.

Измерения должны быть сделаны при увеличении и уменьшении мощности (набор и уменьшение нагрузки).

c) Измерение давления и перемещение штока сервомотора

Измерительные приборы (манометры) для измерения давления масла или гидравлического давления должны быть связаны непосредственно с сервомоторами, а не с подводящими трубопроводами.

В контрольных устройствах с выходными гидроусилителями давление воды должно быть измерено для всего хода поршня, поскольку давление при перемещении штока не является постоянным.

Если измерения проводятся без диктофона, то следует наблюдать:

- давление должно измеряться при изменении хода поршня на каждые 10% полного хода. Следует проследить, чтобы сервомотор во время снятия показаний перемещался медленно;

- давление должно измеряться в крайних точках (в положении "открыто" и "закрыто"), т.е. должно быть измерено при 2% и 98% полного хода штока сервомотора. Открытия, где необходимо измерить давление, целесообразно заранее отметить на индикаторе прибора;

- измерительные приборы должны быть калиброваны до и после измерения;

- для проверки отсутствия чрезмерного трения испытания должны быть проверены при осушенной спиральной камере.

А.4 Процедура измерения давления и расхода распределительных клапанов (золотников)

a) Характеристики давления (см. рисунок 7а)

Измеряемые параметры:

- давление в рабочих точках при открытии и закрытии направляющего аппарата - по оси ординат;

- положение золотника - по оси абсцисс.

Процедура проверки

Сервомотор должен быть в конечном положении, куда он не может переместиться при открытом золотнике. Наклон линии давления зависит от внутренних протечек золотника или золотника и сервомотора.

b) Характеристика расхода (см. рисунок 7b)

Измеряемые параметры:

- скорость сервомотора (расход) - по оси ординат;

- положение штока сервомотора - по оси абсцисс.

Процедура проверки

Шток сервомотора устанавливается в определенное положение. Наклон кривой хода штока (поршня) сервомотора пропорционален расходу при заданном падении давления. Расход может быть вычислен по формуле

Испытание необходимо повторить для нескольких положений штока.

Приложение В

(справочное)

Рекомендация для испытаний регуляторов турбин

В.1 Общие положения

Некоторые испытания должны проводиться до заполнения проточной части, в так называемом сухом состоянии (см. приложение С).

Некоторые испытания могут потребоваться для исследований после ремонта или замены оборудования на существующей гидроэлектростанции и т.д.

Для нормального эксплуатационного режима (НЭР) нужно установить в соответствующее положение:

- механизм управления лопастями для турбины с регулируемыми лопастями;

- предохранительные клапаны или синхронные байпасы.

Качество проведенных стендовых и полевых испытаний оценивается путем сравнения с данными, получаемыми при управлении станцией в период эксплуатации по регистрирующим или интегрирующим приборам или стационарным измерительным приборам и их графическому представлению.

Таблицы В.1-В.12 содержат типовые программы для испытаний на стендах изготовителя или при полевых испытаниях для различных функциональных групп.

В.2 Уровень 1 - Агрегаты, работающие при пиковой нагрузке

В.2.1 Испытания на стендах изготовителя

Таблица В.1 - Программа стандартных испытаний

Функциональная группа | Часть | Испытание | Условия испытаний |

Главные модули | Блок управления гидравлическим режимом | 1) Функции закрытия 2) Скорость открытия/закрытия 3) Функции ручного управления 4) Испытания серво/пропорционального клапана | Сервомотор или опытный образец |

Регулятор турбины | 1) Управление открытием 2) Управление сервомоторами 3) Контроль/сигнализация 4) Другие функции | Модель сервосистем | |

Подмодули | Давление масла в системе | 1) Управление давлением 2) Мощность насоса 3) Диапазон напряжения питания 4) Сигналы тревоги/отключения | Качество масла и температура в диапазоне допустимых значений |

Контроль скорости | 1) Уровни скорости 2) Контроль/сигнализация |

Таблица В.2 - Комплексная программа

Функциональная группа | Часть | Испытание | Условия испытаний |

Система в целом | Смонтированная система | 1) Чувствительность/мертвая зона 2) Время задержки 3) Замкнутый цикл управления (частота, шаг, нагрузки) 4) Полный сброс нагрузки | Сервомотор или его опытный образец. Модель агрегата, гидро- и энергосистемы |

Подсистемы | Сервосистема 1 Сервосистема 2 | 1) Статическая характеристика и точность 2) Динамические испытания (шаги или гармонические колебания) | Сервомотор или опытный образец |