ГОСТ Р 55003-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Гидротурбины, гидроаккумуляционные насосы и турбонасосы.

Восстановление и повышение эксплуатационных характеристик

Hydraulic turbines, storage pumps and pump-turbines. Rehabilitation and performance improvement

ОКС 27.140

Дата введения 2014-01-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Научно-исследовательского института энергетических сооружений" (ОАО "НИИЭС") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом ТК 330 "Процессы, оборудование и энергетические системы на основе возобновляемых источников энергии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 сентября 2012 г. N 382-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту МЭК 62256:2008* "Гидротурбины, гидроагрегаты ГАЭС и турбонасосы. Восстановление и повышение рабочих характеристик" (IEC 62256:2008 "Hydraulic turbines, storage pumps and pump-turbines - Rehabilitation and performance improvement"), при этом:

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

- дополнительные слова (фразы, показатели и их значения), учитывающие потребности национальной экономики Российской Федерации и особенности российской стандартизации, выделены курсивом*;

________________

* В бумажном оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом, кроме отмеченного в разделе "Предисловие" знаком "**". - .

- наименование настоящего стандарта изменено относительно наименования указанного стандарта МЭК для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012** (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

Настоящий стандарт предназначен для использования при определении, оценке и проведении ремонтных работ или работ, связанных с улучшением качества работы гидравлических турбин, гидроагрегатов или гидронасосов.

Настоящий стандарт распространяется на турбины, гидроагрегаты и насос-турбины всех размеров и следующих типов:

- радиально-осевую турбину;

- турбину Каплана;

- рабочее колесо;

- Пельтон (только турбины);

- капсульную гидротурбину.

Настоящий стандарт может использоваться проектировщиками, изготовителями, организациями, эксплуатирующими гидроустановки, специалистами, осуществляющими надзор, с целью:

- обоснования необходимости ремонта или модернизации;

- обоснования объема работы и финансирования;

- обоснования спецификации;

- оценки результатов.

Настоящий стандарт рекомендуется использовать в качестве:

- справочного документа в процессе принятия решений;

- обширного источника информации о ремонте;

- справочного документа при определении ключевых этапов ремонтного процесса;

- справочного документа при определении пунктов, которые должны быть затронуты при принятии решений.

1 Область применения

Настоящий стандарт распространяется на гидравлические турбины, аккумулирующие насосы и насосы-турбины всех размеров и следующих типов:

- радиально-осевую турбину;

- турбину Каплана;

- рабочее колесо;

- турбину Пельтона;

- капсульную гидротурбину.

Примечание - Сведения о турбинах или их узлах, приведенные в настоящем стандарте, равнозначно распространяются на аккумулирующие насосы и насосы-турбины и их узлы.

Отдельные положения стандарта могут быть использованы для другого оборудования электростанции, которое может влиять на ремонт турбин, аккумулирующих насосов или насосов-турбин, и наоборот.

Настоящий стандарт может использоваться при подготовке, оценке и проведении ремонтных работ или улучшения качества работы гидравлических турбин, аккумулирующих насосов или насосов-турбин.

Настоящий стандарт может использоваться владельцами, консультантами или поставщиками. Настоящий стандарт предназначен для использования с целью:

- обоснования необходимости ремонта или совершенствования оборудования;

- обоснования объема работ и финансирования;

- обоснования спецификации;

- оценки результатов.

Настоящий стандарт предназначен для использования в качестве:

- руководства при принятии решений;

- обширного источника информации о ремонте;

- руководства при определении ключевых этапов ремонтного процесса;

- руководства при определении вопросов, которые должны быть затронуты при принятии решений.

Настоящий стандарт не предназначен для использования в качестве детального технического руководства или руководства по эксплуатации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 28446-90 (МЭК 609-78) Оценка кавитационной эрозии в гидротурбинах, насосах гидроаккумулирующих станций и насосах-турбинах (МЭК 60609:1978 "Турбины гидравлические, насосы гидроаккумулирующих станций и насосы-турбины. Оценка навигационных разрушений", MOD)

ГОСТ 28842-90 (МЭК 41-63, МЭК 607-78) Турбины гидравлические. Методы натурных приемочных испытаний (МЭК 60041:1963 "Международный кодекс нолевых приемо-сдаточных испытаний гидротурбин"; МЭК 60607:1978 "Термодинамический метод измерения эффективности гидротурбин, гидроаккумуляционных насосов и турбонасосов")

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 восстановление (refurbishment): Возвращение механической целостности, обычно с возвращением рабочих характеристик;

3.2 замена (replacement): Замена элементов турбины, аккумулирующего насоса или насоса-турбины.

Примечание - Данное определение может относиться в целом к гидравлической машине, если массогабаритные характеристики позволяют ее замену при ремонте.

3.3 модернизация (modernization): Улучшение показателей качества или замена устаревших технологий.

3.4 наращивание ресурсов (upgrade or upgrading): Возвращение механической целостности или эффективности.

3.5 переборка (overhaul): Возвращение механической целостности в процессе проведения ремонтных работ.

3.6 перепланирование (redevelopment): Замена станции или изменения в гидравлике и гидрологии площадки, связанные с изменением режима работы станции.

3.7 повышение номинального значения (uprating): Увеличение паспортной мощности за счет повышения эффективности или улучшения технических характеристик.

3.8 ремонтные работы (rehabilitation): Реставрация производственной мощности оборудования и/или эффективности оборудования до уровня, свойственного новому оборудованию.

Примечание - Реставрация производственной мощности оборудования и/или эффективности понимается в сочетании с увеличением срока службы оборудования путем восстановления механической и функциональной целостности.

3.9 улучшение технических характеристик (performance improvement): Увеличение мощности и/или эффективности по сравнению с первоначальными (может входить в состав ремонтных работ).

4 Причины проведения ремонтных работ

4.1 Основные положения

Гидроэлектрические генерирующие установки относятся к самым прочным, надежным, износостойким сооружениям и оборудованию. Прочность оборудования позволяет владельцам эксплуатировать установки без необходимости проведения ремонта в течение долгого времени. Срок надежной работы турбины до проведения необходимых плановых ремонтных работ составляет от 30 до 50 лет в зависимости от типа изделия, конструкции, качества изготовления, интенсивности эксплуатации и других критериев. Ожидаемые сроки службы гидроэлектростанции и ее подсистем до проведения ремонтных работ приведены в таблице 1.

Таблица 1 - Ожидаемый срок службы гидроэлектростанции и ее подсистем до проведения ремонтных работ

Подсистема гидроэлектростанции | Ожидаемый срок службы (годы) | Факторы |

Строительные работы | ||

Плотины, каналы, туннели, полости, резервуары, уравнительные башни | От 60 до 80 | Продолжительность разрешения на использование водоема, качество работ, уровень разрушений, безопасность, уровень воды |

Структуры электростанций, структуры управления водным режимом, водосбросы, песколовушки, шлюзы, стальные облицовки, дороги, мосты | От 40 до 50 | Общие условия, прилагаемые усилия, качество материала, технический уровень, безопасность, качество стали, коррозия, эксплуатация |

Механические установки | ||

Гидравлические машины | ||

Турбины Каплана и капсульные гидротурбины. | От 25 до 50 | Безопасность работы, уровень воды, кавитация, повреждение, эрозия, коррозия, трещины, ухудшение показателей эффективности, улучшение качества работы |

Электрические установки | ||

Аккумуляторы, аппаратура постоянного тока | От 10 до 20 | |

Трансмиссионные линии энергии | ||

Тяжелое механическое оборудование и вспомогательные части | ||

Щелевые литники, сегментные затворы, дисковые поворотные клапаны, сферические клапаны, краны, вспомогательное механическое оборудование | От 25 до 40 | Качество материала, рабочие условия, соображения безопасности, качество оборудования, прилагаемые усилия, улучшение качества работы |

Электрические установки | ||

Генераторы, трансформаторы | От 25 до 40 | Состояние обмотки и сердечника, чистота, безопасность работы, технический уровень, общее состояние, качество оборудования, эксплуатация |

Высоковольтный распределитель, вспомогательное электрическое оборудование, оборудование для управления | От 20 до 25 | |

Аккумуляторы, аппаратура постоянного тока. | От 10 до 20 | |

Трансмиссионные линии энергии | ||

Стальная опора | От 30 до 50 | Полоса отвода, коррозия, безопасность работы, климатические условия, качество материала, современный технический уровень, мощность и условия |

Однако со временем все генерирующее оборудование неизбежно изнашивается, что приводит к снижению эффективности работы, надежности и срока эксплуатации. При принятии решения о дальнейшей эксплуатации генерирующих устройств необходимо учитывать взаимосвязанные вопросы, касающиеся прибыли, стоимости эксплуатации, надежности работы оборудования, работоспособности, безопасности и роли генерирующих устройств в единой электроэнергетической системе. Несвоевременное проведение капитального ремонта может привести к поломке основных узлов и агрегатов либо к снижению эффективности работы станции. Прекращение эксплуатации генерирующих устройств не освобождает владельца от ответственности за эксплуатацию бетонных сооружений, регулирование потоков и любых других вопросов, которые касаются гидротехнического сооружения.

Главной причиной проведения ремонтных работ является обеспечение быстрого возврата инвестиций.

Среди других причин проведения ремонтных работ можно выделить следующие причины:

1) повышение надежности и работоспособности;

2) увеличение срока службы и возвращение работоспособности;

3) улучшение рабочих характеристик:

а) эффективности;

б) мощности;

в) снижение изнашивания, вызванного кавитацией;

г) увеличения эксплуатационного диапазона;

4) улучшение безопасности установки;

5) решение вопросов окружающей среды, социальных или нормативных вопросов;

6) снижение затрат на эксплуатацию;

7) решение других вопросов:

a) соблюдение государственного регулирования;

b) решение политических вопросов;

c) повышение имиджа компании;

d) изменение гидрологических условий;

e) изменение рыночных условий.

Ремонтные работы необходимо начинать до возникновения регулярных и частых проблем с установкой, как например: неполадки обмотки генератора, трещины главного рабочего колеса, кавитационная эрозия, отказ подшипника или сдвиг фундамента (основания), который вызовет смещение оборудования. Когда установка будет находиться в таком состоянии, то станет ясно, что техническую и экономическую оценку состояния следовало выполнить несколькими годами ранее. Оценку состояния установки следует осуществлять заблаговременно. Если время оценки состояния установки приближается к окончанию срока службы станции или ее оборудования, то ремонт может быть неэффективным. Неполадки, обусловленные снижением (потерей) нормированных показателей станции в процессе эксплуатации, являются реальной угрозой и могут привести к катастрофическим последствиям. Поэтому для улучшения показателей станции необходимо своевременно проводить ремонтные работы, что приведет к повышению надежности или увеличению срока службы.

Обычно новый срок службы турбины после ремонта составляет 25 лет и более при нормальной эксплуатации. Остаточный срок службы генерирующей установки зависит от суммарных остаточных сроков службы каждого индивидуального компонента группы. Поэтому остаточный срок службы может быть определен только путем оценки всех групповых компонентов, включая бетонные сооружения.

После ремонта характеристики установки должны соответствовать характеристикам новой установки.

4.2 Увеличение надежности и коэффициента производительности

Профилактические работы могут значительно увеличить надежность и коэффициент полезного действия устройств. После проведения ремонтных работ можно достичь коэффициента полезного действия вплоть до 98%. Как правило, это приводит к уменьшению потерь доходов, связанных с наличием устройств, не работающих во время плановых перерывов, и уменьшением незапланированных простоев.

Вынужденные перерывы для незапланированных ремонтных работ обычно стоят намного дороже, чем аналогичные запланированные ремонтные работы, особенно при последующей оценке результатов.

4.3 Продление срока службы и восстановление производительности

Срок службы турбины можно увеличить за счет ремонтных работ или замены узлов турбины. Рабочие характеристики и механическая надежность машины могут быть восстановлены практически до состояния, аналогичного новому, гарантируя безопасную и надежную работу в течение долгого времени.

Восстановление производительности в целом достигается путем восстановления проточной части и герметизирующих переходников до состояния нового изделия, хотя для проточной части вне направляющего аппарата и переходников это не всегда экономически оправдано, поэтому часто используется термин "аналогичный новому".

Ожидаемое продление срока службы турбины будет в значительной степени зависеть от типа машины и от рабочих условий до и после профилактических работ. Однако если выполнена основная работа, то будет достигнуто продление срока службы на 25 лет и более.

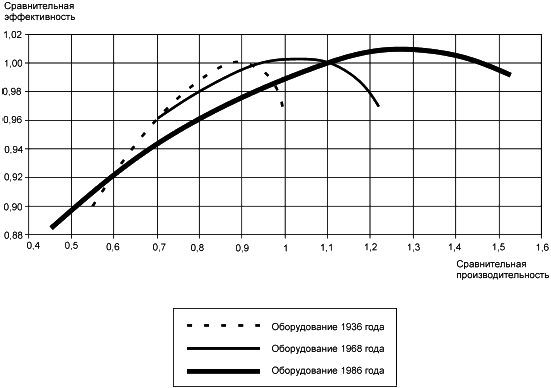

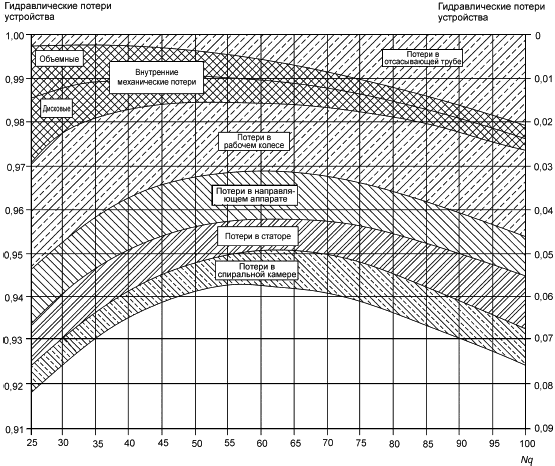

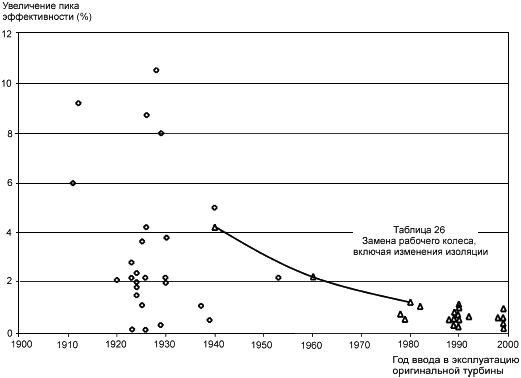

4.4 Повышение производительности

Прогресс в области проектирования турбин, тестирования, материалов, технологий производства и контроля послужил основанием для увеличения производительности и эффективности, а также снижения кавитационного изнашивания. Если отсутствует кавитационное изнашивание в существующем оборудовании, то замена на новое современное оборудование должна обеспечить его характеристики на прежнем уровне или улучшить их. Величина, на которую можно увеличить производительность зависит также от гидротехнического сооружения. В большинстве случаев экономически обоснованным является замена рабочего колеса и, иногда, лопаток направляющего аппарата, особенно если устройство разбирается и повторно собирается в процессе ремонтных работ, направленных на продление срока службы или повышение надежности.

В некоторых случаях выработка электроэнергии может увеличиваться путем увеличения специфических гидравлических устройств на площадке, если конечно изменения структуры устройств для удержания воды и трубопроводов или каналов являются экономически эффективными. Обычно требуется получение административного разрешения на изменение параметров управления водой.

В обоснованных случаях может быть изменена скорость вращения устройства.

4.5 Повышение уровня безопасности станции

Без действующей программы по ремонтным и профилактическим работам будет постоянно возрастать риск возникновения неисправностей, обусловленных окончанием срока службы и соответствующими отказами устройств, которые могут повлечь за собой экономическую и гражданскую ответственность.

Особое внимание должно быть уделено определению рисков для последовательной цепочки узлов, когда появляется неисправность в основном узле, вызывающая неисправности взаимосвязанных с ним других узлов. Примером такой последовательности является возникающая неисправность в лопатке рабочего аппарата в результате эрозии или трещин. При взаимодействии неисправной лопатки рабочего аппарата с лопастями рабочего колеса возникают неисправности взаимосвязанных узлов: рабочего колеса, опорного кольца, нижнего кольца, облицовки камеры рабочего колеса и статорного кольца. В практике эксплуатации имеются зарегистрированные случаи таких последовательных повреждений. Данный вид разрушений должен быть принят во внимание для продления срока службы турбины, в связи с чем необходимо выполнение обязательных качественных ремонтных работ и профилактических мероприятий.

4.6 Нормативные и социальные вопросы и проблемы охраны окружающей среды

При проведении профилактических работ на гидроэлектростанции без дополнительной остановки работ могут быть проведены улучшающие мероприятия, направленные на:

- уменьшение загрязняющих веществ в воде;

- на выполнение требований к расходу воды;

- обеспечение поддержания необходимого уровня воды в водоеме;

- улучшение среды обитания рыб и других организмов, населяющих воду;

- уменьшение количества загрязняющих веществ на электростанции;

- увеличение содержания в воде растворимого газа (кислорода);

- обеспечение рыбоохраны;

- создание условий водных зон отдыха;

- создание условий ирригации для домашних и сельских хозяйств;

- на снижение выбросов органического топлива (любое увеличение в производстве гидроэнергии снижает эмиссию, производимую органическим топливом, основанным на производстве энергии).

4.7 Снижение затрат на ремонтные работы и эксплуатацию

Профилактические ремонтные работы могут значительно снизить издержки на эксплуатацию, обусловленные снижением затрат на заработную плату и материалы, а также от возможной потери энергии. При проведении профилактических работ можно выявить недостатки в существующей конструкции турбин, а также недостатки конструкций, приводящие к проблемам при эксплуатации: вибрациям, кавитационной эрозии или пульсации давления. Проведение профилактических работ также дает возможность автоматизировать установку и снизить дальнейшие эксплуатационные затраты.

4.8 Прочие причины выполнения ремонтных работ

На принятие решения о проведении профилактических работ и сроков их проведения могут также влиять один или несколько критериев, приведенных ниже:

- государственное регулирование и его развитие (изменение со временем) в отношении некоторых профилактических работ;

- внешние политические вопросы, которые могут не иметь прямого отношения к физическим аспектам установки, генерирующей электрическую энергию, но которые могут играть значительную роль при принятии решений о профилактике. Среди них значительным является управление водными ресурсами;

- гидрологические условия, которые могли со временем измениться;

- рыночные условия, которые могли со временем измениться;

- критерий имиджа компании, который может превалировать при принятии решения о проведении профилактических работ и иметь преимущество перед другими критериями.

5 Фазы проекта ремонтных работ

5.1 Общие положения

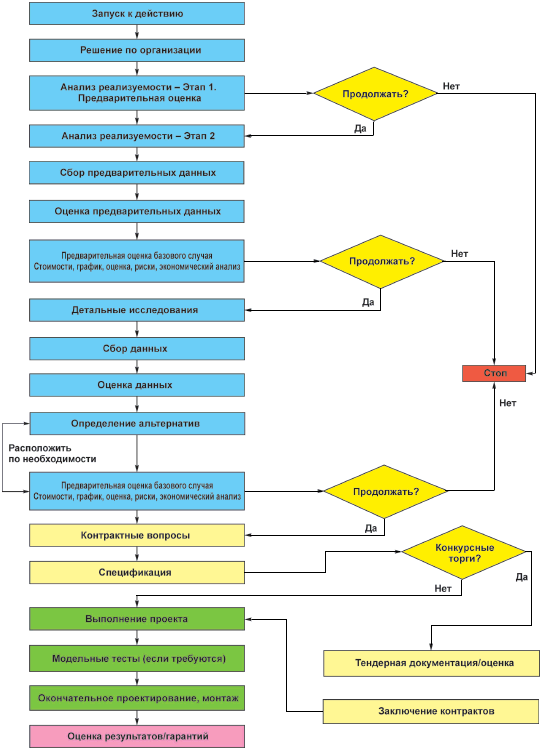

Ремонт установки или гидроэлектростанции представляет собой сложный и интерактивный процесс, затрагивающий выполнение большого количества процедур, который длится долгое время и проходит в несколько этапов. Ориентировочный состав данных этапов приведен на рисунке 1.

Рисунок 1 - Блок-схема, описывающая этапы проведения ремонта

5.2 Решение по организации

5.2.1 Основные положения

После принятия решения о том, что есть необходимость проведения профилактических работ, владелец гидроэлектростанции принимает решение о стратегии выполнения проекта и собирает команду проектировщиков, ответственную за выполнение проекта, от анализа реализуемости до запуска проекта.

Первоначальной задачей является определение состава команды проектировщиков. В зависимости от того, насколько полно владелец выбирает внутреннюю команду, будет зависеть состав внешней части команды. Очевидно, что формирование квалифицированной и сплоченной команды является очень важным этапом для успешной оценки, планирования и выполнения работ. На этапе оценки и определения объема работ существует несколько вариантов, которые следует выявить и оценить для того, чтобы выбрать самую выгодную стратегию для владельца. Работа команды на этапе планирования и выполнения снизит количество непредвиденных обстоятельств и тем самым снизит время простоя и связанные с этим затраты.

5.2.2 Необходимая экспертиза

При формировании команды проектировщиков владелец должен учитывать то, что профилактика является интерактивным процессом на всех этапах: от анализа реализуемости до запуска проекта. На этапе анализа реализуемости и на финальном этапе планирования при экспертизе многих различных видов работ будут учитываться лучшие экономические и другие показатели. Элементы необходимой экспертизы включают следующие вопросы:

1) вопросы эксплуатации и формирования доходов:

a) какие проблемы возникают при эксплуатации станции и какие появятся после эксплуатации;

b) как на сегодняшний день работают устройства;

c) какие доплаты на сегодняшний день получает владелец;

d) как устройство будет работать в будущем;

e) какие доплаты будет получать владелец в дальнейшем;

2) вопросы эксплуатации гидравлики:

a) каковы текущие ограничения и условия;

b) какие могут быть сделаны возможные улучшения;

3) вопросы оценки оборудования (условия, пределы мощности):

a) турбина и генератор;

b) вспомогательное механическое и электрическое оборудование, а также инженерные сооружения;

4) оценка стоимости (все аспекты);

5) составление графиков;

6) лицензирование;

7) экономический и финансовый анализ;

8) детальное проектирование;

9) тестирование модели и испытания в условиях эксплуатации;

10) изготовление новых устройств;

11) ремонт существующих устройств;

12) перевозка;

13) монтажные работы на месте эксплуатации;

14) пусконаладочные работы.

5.2.3 Подготовка контракта

Существует две базовые стратегии в отношении подготовки контракта на все или только на одну часть проекта: конкурсные торги или контракт на договорной основе с предварительно выбранным поставщиком (если последнее не противоречит законодательству Российской Федерации). Также возможно использовать комбинацию обеих стратегий:

- использовать традиционный подход конкурсных торгов, оценивая предложения и предлагая контракты;

- использовать достигнутое в ходе переговоров соглашение с предварительно выбранным поставщиком для формирования объема поставки оборудования и ремонта, проводимого внешней командой. Такое соглашение может включать только один этап процесса, касающегося оборудования, например демонтаж, проектирование, производство, перевозка и монтаж (типично для крупных проектов), или оно может включать все этапы от анализа реализуемости до пусконаладочных работ (типично для небольших проектов). Эти соглашения могут затрагивать работу только с одним узлом оборудования, например турбиной, или одно соглашение может включать несколько взаимосвязанных узлов, например впускной клапан турбины, турбину, управляющее устройство, генератор, систему возбуждения и систему управления.

При любом из вышеперечисленных подходов в зависимости от потребностей может быть приглашен независимый консультант. Степень привлечения обычно определяется уровнем способностей и готовности эксплуатационного персонала, типом и объемом профилактических работ с привлечением как специалистов, так и оборудования, а также уровнем комфорта и уверенности, которые может обеспечить владелец при работе напрямую с поставщиком или несколькими поставщиками.

Независимо от состава команды проектировщиков должны быть четко определены объем и цели работ. При составлении соглашения или договора необходимо обеспечить ясность и однозначность формулировок.

Выбор подготовки контракта будет влиять на дальнейшие действия. Однако основные этапы очень похожи вне зависимости от типа контракта. Поэтому следующие подпункты описывают основные этапы без рассмотрения выбранного типа контракта. Владелец должен определить, насколько выбранный тип контракта будет влиять на результаты работы оборудования, стоимость, рабочий график, социальные и нормативные вопросы, вопросы охраны окружающей среды, вопросы безопасности и дальнейшую прибыль.

5.3 Углубленная оценка

5.3.1 Основные положения

Пункты с 5.3.2 по 5.3.4 описывают объем и уровень оценки: оценка реализуемости - этап 1, оценка реализуемости - этап 2 и детальное исследование. Основные различия между этими тремя этапами заключаются в степени детализации и в точности результатов.

При углубленной оценке должны быть рассмотрены альтернативные многоуровневые варианты. При обязательном рассмотрении и исключении возможности возникновения тяжких последствий для персонала, оборудования, а также затопления территорий и ущерба окружающей среде:

- не осуществлять крупные ремонтные работы и продолжать эксплуатацию устройств до возникновения неисправностей деталей;

- выполнить ремонт деталей, в которых известны повреждения, затем эксплуатировать установку в нормальном режиме;

- восстановить элементы проточной части до их первоначального состояния (рабочее колесо, лопатки направляющего аппарата, статорные колонны, отсасывающую трубу) без разборки устройства и продолжить эксплуатацию, если физическая целостность является приемлемой или заново установленной;

- заменить рабочее колесо и, по возможности, заменить или отремонтировать лопатки направляющего аппарата, уплотнительные кольца рабочего колеса и статорные колонны для того, чтобы получить эффект независимо от того, ремонтируются или нет статорные кольца и/или отсасывающая труба.

Если рассматривается последний вариант, то необходима оценка всей силовой установки (турбина, генератор, вспомогательное оборудование и т.д.), включая компенсацию на ремонт изношенных частей и восстановление механической целостности.

Следует отметить, что пескоструйная обработка или другая чистка существующих окрашенных поверхностей могут удалять покрытия со свинцовым основанием. Такая процедура может быть довольно дорогостоящей, особенно когда она выполняется с соблюдением требований к окружающей среде. Эти затраты должны быть включены в общие затраты по проекту.

Определение объема работ является интерактивным процессом, требующим умений и опыта всей команды проектировщиков. По мере продвижения проекта процесс становится более детальным.

5.3.2 Анализ реализуемости - Этап 1

Первоначальный этап реализуемости часто выполняется внутренней командой проектировщиков. Для проведения детального исследования работники должны определить, достаточно ли сведений о сроке эксплуатации, состоянии, рабочих характеристиках и т.д. В разделе 3 приведен перечень устройств и узлов, которым необходимо проводить профилактические работы и улучшения рабочих характеристик. Если результаты данного исследования указывают на то, что есть возможность и необходимость проведения профилактики, следует провести более детальное исследование анализа реализуемости. Если требуется, на данном этапе может быть выполнен первоначальный экономический анализ.

5.3.3 Анализ реализуемости - Этап 2

Данное исследование является более детальным. При проведении такого исследования рассматривают несколько вариантов. Можно предположить, что первый вариант будет включать замену рабочего колеса и других узлов на новые, однако этот вариант не является наилучшим. Поэтому если результаты по данному варианту не будут благоприятными, то необходимо рассмотреть другие варианты. Чтобы определить, имеет ли данный проект потенциал для достижения экономического эффекта, на данном этапе следует провести приблизительную оценку рабочих характеристик, объема, стоимости и сроков. Если начальные результаты будут выглядеть благоприятным образом, можно проводить детальные исследования по проекту.

5.3.4 Детальное исследование

5.3.4.1 Основные положения

Данный этап проводится с большей детализацией и точностью, для того чтобы принять решение о продолжении работ по проекту или их прекращению.

Во время данного этапа все акционеры должны принять участие в определении объема работ, а также методов, которые будут использоваться для оценки различных вариантов. Совместная работа и получение поддержки от всех акционеров значительно снизит количество вопросов и соответствующие задержки, связанные с объемом, методами анализа и утверждением проекта.

Важно отметить, что данное руководство затрагивает только турбины. Для того чтобы экономический анализ был полным, оценку объема работ, стоимости, преимуществ, сроков и т.д. необходимо проводить для всего оборудования, включая генератор, трансформатор и т.д., а также конструкции, связанные с выработкой энергии и управлением потоков.

5.3.4.2 Сбор данных

Для того чтобы провести оценку ремонтных работ, необходимо собрать информацию, касающуюся затрат на эксплуатацию и ремонт, оценки ее изменения на постоянной основе для каждого устройства установки или по крайней мере целой установки, несмотря на то, что данное руководство концентрируется на одной установке, а именно на турбинах внутри данной установки. Следует также помнить, что для определения стратегии и расстановки приоритетов потребуется проведение всеобщей параллельной оценки всех конструкций и всего оборудования в системе. Системная стратегия направлена на снижение производственных затрат и увеличение рентабельности.

Полноценная база данных может быть создана при наличии информации, накопленной в течение десяти и более лет. В случае невозможности получения информации за обозначенный период времени допускается использовать данные за меньший промежуток времени, с учетом уменьшения точности результатов.

Желательно иметь данные за 25-летний период: гидрологические данные и данные по выработке электроэнергии.

Рекомендуется собирать следующую информацию:

- количество выработанной энергии и ее стоимость;

- оказание вспомогательных услуг и их стоимость;

- затраты на работу и эксплуатацию;

- надежность турбины, значение коэффициента использования (информация о простое - вынужденном и планируемом);

- гидравлические данные в любой существующей форме (по разгрузке по часам, неделям или месяцам, рабочий напор, уровень воды верхнего бьефа, уровень воды нижнего бьефа) за самый долгий период регистрации;

- оценка оборудования (механическая целостность) и чертежи для всех основных компонентов турбин и вспомогательного оборудования и устройств;

- оценка рабочих характеристик (первоначальное тестирование модели и/или испытания рабочих характеристик прототипа и недавние рабочие испытания прототипа или недавние испытания устройства);

- информация о первоначальных пусконаладочных работах;

- руководства по эксплуатации;

- историю изменений первоначального оборудования;

- нормативные требования, текущие и ожидаемые.

5.3.4.3 Оценка данных

5.3.4.3.1 Основные положения

Оценка данных проводится для того, чтобы выявить:

- тенденцию общей нагрузки (производительность и потери) во времени;

- тенденцию выработки энергии по годам;

- тенденцию годовой производительности и эксплуатационных затрат во времени;

- тенденцию прибыли во времени;

- фактор загрузки станции во времени;

- определение механической целостности турбины;

- определение возможности улучшения характеристик с текущими или планируемыми гидравлическими условиями.

5.3.4.3.2 Надежность установки, коэффициент использования и ограниченная работа

Значительное увеличение времени простоя установки является причиной необходимости рассмотрения возможности проведения ремонтных работ. Но перед началом любого исследования важно иметь полную информацию о времени простоев установки, их природе, частоте и длительности в течение по крайней мере последних десяти лет для того, чтобы определить их тенденцию.

При оценке простоев, связанных с неисправностью оборудования, следует различать вынужденные периоды простоя и планируемые отключения с целью ремонта, так как они имеют различные последствия и стоимость. Часто вынужденные периоды простоя возникают вследствие невозможности запуска. Любой тип простоя может привести, в дополнение к непосредственным эксплуатационным затратам, к значительной потере прибыли из-за производственных причин или из-за стоимости замены энергии.

Ограничения на работу в определенных диапазонах мощностей могут значительно снизить операционную гибкость установки и получение прибыли. Устранение или снижение данных ограничений должно являться одной из целей по улучшению рабочих характеристик.

Все эти факторы должны быть приняты во внимание при оценке проекта ремонтных работ.

5.3.4.3.3 Работа установки и стоимость технического обслуживания

Важно получить всю информацию, касающуюся работы турбины, документацию по техническому обслуживанию о ремонтах, которые проводились, и времени (или стоимости с учетом инфляции), которое было потрачено на ремонтные работы в течение последних десяти лет или более лет. Данная информация будет служить инструментом при оценке износа турбины, при обнаружении проблемных компонентов и при определении потенциального снижения стоимости после осуществления проекта ремонтных работ турбины.

Снижение потенциальной стоимости технического обслуживания обычно является вторичными к другим преимуществам, однако они также должны быть рассмотрены в детальном экономическом анализе сравнительных вариантов.

Также важно проанализировать причины проблем. Например, являются ли они случайными неисправностями или повторяемыми неисправностями одних и тех же частей, связанными с недостатками конструкции, например трещины в рабочем колесе, кавитационная эрозия, вибрация или гидравлическая нестабильность, или проблемами, связанными с отсутствующими или неисправными инструментами.

5.3.4.4 Определение сравнительных вариантов

Должно быть изучено достаточное количество вариантов, чтобы убедиться в том, что был выбран наилучший. Может быть выявлено большое количество различных комбинаций проектных характеристик турбины, мероприятий для увеличения продолжительности срока службы, уменьшения продолжительности времени простоя и т.д. Для ограничения количества вариантов, которые должны быть изучены, и времени, потраченного на изучение, необходимо использовать логический метод отбора. Метод отбора существенно зависит от места проведения работ и владельца, поэтому не может быть описан в настоящем стандарте. Определение наилучшего сравнительного варианта является интерактивным процессом, требующим наличия умений целой команды проектировщиков при проведении экспертизы. Новая конструкция рабочего колеса может привести к значительному увеличению производительности. Однако если для увеличения производительности рабочего колеса потребуется отремонтировать или заменить множество механических или электрических узлов силового агрегата, такой вариант не может быть признан наилучшим решением.

Каждый вариант должен предусматривать самостоятельный анализ с определением преимуществ, стоимости и экономического анализа.

Примеры изменений элементов проточной части, которые могут привести к различным сравнительным вариантам:

- заменить рабочее колесо, включая новые неподвижные и вращающиеся компенсационные кольца, если возможно;

- обновить поверхности проточной части;

- изменить форму статорных колонн;

- изменить или заменить направляющие лопатки;

- увеличить открытие направляющего аппарата;

- изменить форму отсасывающей трубы;

- изменить впускной клапан турбины или заменить его;

- изменить крышку турбины для размещения более эффективного уплотнения.

Если производительность турбины возрастет, то необходимо проанализировать все компоненты (механические и электрические) в силовой установке, включая следующие:

- каналы, подводящие туннели и шлюзы;

- валы;

- ход серводвигателя направляющего аппарата и рабочее давление;

- ход серводвигателя поворотно-лопастного рабочего колеса (Каплана) и давление;

- опорно-упорный подшипник;

- регуляторы;

- генераторы;

- шины и кабели;

- трансформаторы;

- системы возбуждения;

- линии передачи;

- оборудование переключения.

Электрическое оборудование не является предметом рассмотрения настоящего стандарта.

Оценка мероприятий должна быть проведена раздельно по направлениям:

- мероприятия для повышения производительности;

- для восстановления требуемого уровня надежности;

- для прочих целей, например охраны окружающей среды, решения социальных задач и нормативных проблем.

Для электростанции с большим количеством устройств и низким коэффициентом использования следует оценить, нужно ли проводить профилактику всех частей на одном уровне сложности. Устройства, которые находятся в работе постоянно, могут быть отремонтированы и работать дальше, а устройства, которые используются редко и непродолжительно во время пиковой нагрузки, могут не подвергаться ремонту.

Обычно профилактические работы можно провести без разбора турбины. Однако некоторые проблемы, например трещину на поверхности проточной части облицовки, нельзя обнаружить до тех пор, пока устройство не будет разобрано. Такой ремонт может вызвать значительное увеличение времени простоя. Подобные нештатные ситуации должны быть включены в любой план по ремонту.

5.3.4.5 Определение содержания сравнительных вариантов

Для каждого сравнительного варианта необходимо детально перечислить планируемые изменения или замену элементов оборудования. Важно определить, какие детали могут быть заменены во время остановки агрегата. Данный список заменяемого оборудования позволит определить затраты и выработать требования по доставке оборудования.

Несмотря на то, что настоящий стандарт описывает только вопросы ремонта элементов турбины, сведения о замене и ремонте деталей необходимо приготовить для всего оборудования, включая регулятор, генератор, трансформатор и т.д. Также должны предусматриваться любые изменения к инженерным конструкциям.

5.3.4.6 Определение стоимости сравнительных вариантов

При определении стоимости ремонтных работ должны рассматриваться следующие элементы:

- затраты, связанные с поставкой новых или заменой элементов;

- затраты, связанные с проектированием и проектом владельца, поставщиков и консультантов;

- затраты, связанные с изменением существующих элементов;

- единовременные затраты, такие как модельные тесты, полевые испытания, затраты на образцы и т.д.;

- затраты на полевые работы: разборка, повторная сборка, машинная обработка, ремонт крана и т.д.;

- затраты из-за потерянной прибыли во время простоя (электроэнергия, мощность и другие дополнительные службы);

- изменения стоимости работы и ремонта;

- вероятность неопределенных проблем на этапах планирования;

- финансирование или процентные начисления;

- шкала надбавок и скидок;

- затраты на охрану окружающей среды, социальные и правовые вопросы.

5.3.4.7 Выбор графика отключения для сравнительных вариантов

Для каждого сравнительного варианта должен быть рассмотрен график отключения оборудования. Время года, когда производят отключение установки, и продолжительность отключения, как правило, существенно влияют на величину потерь из-за недопроизводства электроэнергии. Отключение одного устройства в год возможно произвести в период времени, когда потребность в электроэнергии невелика и показатели стоимости электроэнергии минимальные, при этом стоимость каждого отключения должна включать стоимость подготовительных работ и стоимость демобилизационных работ, и стоимость повторного включения. Для электростанций, состоящих из большого количества гидроагрегатов сравнительно небольшой мощности, последовательное отключение гидроагрегатов для ремонта позволит снизить стоимость затрат на подготовительные работы и работы на демобилизацию, обеспечить стабильность ремонтного персонала. В этом случае владелец электростанции сможет быстрее получить прибыль. Во многих случаях последовательные отключения не будут экономически оправданы, т.к. время отключения гидроагрегатов может затрагивать периоды, в которые электростанции получают максимальный доход, к тому же во время последовательных отключений электростанции будут не в состоянии удовлетворять покрытие пиковой мощности.

5.3.4.8 Определение преимуществ сравнительных вариантов

Преимущества для каждого сравнительного варианта определяются по следующим признакам:

- получение ожидаемых рабочих характеристик оборудования, его эффективности и производительности при существующих гидрологических условиях, а также производительности и эффективности ремонтного персонала;

- расчет увеличения прибыли в финансовом анализе на основе математической модели управления работой электростанции с заданными рабочими характеристиками оборудования, установленной схемой эксплуатации и ожидаемым количеством произведенной для заданного количества лет электроэнергии;

- оценка стоимости эксплуатационных расходов и расходов на техническое обслуживание;

- оценка дополнительных выгод.

5.3.4.9 Управление рисками сравнительных вариантов

Риски каждого из сравнительных вариантов должны быть изучены, просчитаны и оценены. Зоны риска включают в себя следующее:

- недостижение заданного уровня производительности (мощности, эффективности, нестабильность гидравлических характеристик и кавитационный питтинг);

- отказ или разрушение деталей, элементов конструкции которые не были отремонтированы и расчет сопряженных потерь выработки электроэнергии;

- повреждение деталей, элементов конструкций, которые не планировались для ремонта, обнаруженное после демонтажа;

- рост ставок (рекомендуется анализ чувствительности);

- риск, связанный с курсом валют (если это актуально);

- соотношение затрат и прибыли (рекомендуется анализ чувствительности);

- длительные периоды отключения электроэнергии и потери, связанные с этим;

- риск, связанный с безопасностью, окружающей средой и т.д.;

- конъюнктура рынка;

- риск, связанный с материальной ответственностью.

Необходимо отметить, что уровень риска каждого из сравнительных вариантов определяется перечнем присущих ему рисков.

5.3.4.10 Экономический анализ альтернатив

Для выбора оптимального решения необходимо выполнить экономический анализ для каждого варианта. Для выработки финансовых требований и общей перспективности проекта после выбора оптимального решения необходимо выполнить финансовый анализ.

5.4 Специфико-технические требования на фазе подготовки к тендерам

5.4.1 Основные положения

Требования настоящего подпункта могут применяться либо при определении цены, либо при составлении контракта с партнерами. Точное содержание документов при двух подходах может отличаться.

5.4.2 Технические требования

Объем поставки каждого вида деятельности или узла, цели и оценка ответственности и график проекта должны быть определены точно и четко.

Во время написания технических требований для проекта по ремонту трудно осветить всю работу в деталях и выполнить разделение обязанностей между подрядчиками и владельцем, т.к. случаются непредсказуемые события, которые приводят к последующим изменениям. В контракт должен быть включен пункт об изменениях в объеме и дополнительной работе. Ставки заработной платы для различных профессий также должны быть упомянуты в тендере, чтобы покрыть дополнительную работу, включая полевой труд. Также в тендере должны быть указаны цены определяемых потенциальных дополнительных поставляемых деталей.

График всех работ должен быть четко определен. Эти работы должны включать оценку, определение объема, подготовку технических требований, консультации, поставку оборудования, проведение ремонта оборудования, разборку, повторную сборку, управление проектом и т.д.

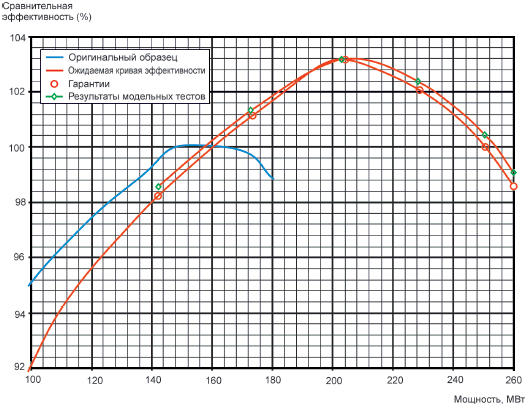

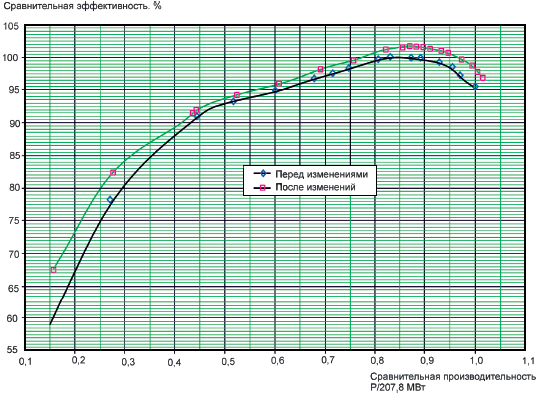

Планируемые улучшения рабочих характеристик должны быть четко определены в отношении электроснабжения, эффективности, кавитационной эрозии и рабочей стабильности. Улучшения рабочих характеристик турбины могут быть определены с помощью теста перед остановкой агрегата, за которым следует тест после окончания остановки; оба выполняются на том же устройстве, с использованием таких же методов и желательно используя такие же инструменты, тесты проводит та же тестовая команда.

При подготовке технических требований требуется решение по методу подтверждения гарантии рабочих характеристик: тестирование модели или сравнительное или абсолютное тестирование эффективности (в заводе) или и то, и другое.

Среда, в которой подготавливается техническая спецификация и в которой привлекаются участники команды, будет зависеть от выбранной стратегии выполнения проекта по ремонту.

5.4.3 Тендерная документация и оценка тендеров

Точное использование тендерной документации будет зависеть от типа используемого контракта. Тендерная документация может быть использована для выбора партнера или партнеров (в начале проекта), поставки компонентов и/или услуг, или для того и другого. Цель и задачи тендерных документов для проекта ремонта являются такими же, как и для других крупных контрактов.

Из содержания тендерной документации должно быть ясно, что претенденты будут подавать документы и оцениваться на общих основаниях. Для того, чтобы этого достичь, владелец должен сделать доступным для всех претендентов информацию, относящуюся к проектированию и работе существующей установки и всю информацию по условиям. Это должно быть сделано с учетом существующего законодательства в сфере защиты авторских прав. Тендерные документы должны гарантировать обязательное посещение площадки на раннем сроке тендера, с доступом к проточной части турбины, и об этом должны быть информированы все претенденты.

В процессе оценки тендера должна быть предусмотрена возможность для дополнительных разъяснений и изменений. Требования по улучшению рабочих характеристик должны тщательно анализироваться для того, чтобы убедиться в технической логике, которая привела потенциального поставщика к заключениям по проведению ремонта, особенно в области ремонта или замены турбин, т.к. другие компоненты водотока и скорость установки могут не подходить для нового современного рабочего колеса турбины.

Критерии оценки тендера должны быть четко определены. Стоимость дополнительно выработанной энергии, кВт·ч, чаще всего определяется стоимостью увеличения средней эффективности и/или увеличения мощности. Тендерная документация должна либо детально уточнять критерии оценки тендера, либо уточнять варианты, которые должны быть оценены и описаны в тендере вместе с их влиянием на гарантированную работу.

Другим ключевым критерием является стоимость времени простоя, которая может быть представлена как стоимость за день в текущем году. Управление периодом простоя включает рассмотрения баланса между стоимостями новых частей для замены при ремонте и затрат, вызванных длительностью простоя. Владелец может установить бонусы за раннее завершение и штрафные санкции за задержку завершения проекта.

Стратегии оценки рабочих характеристик должны гарантировать, что участники тендера подают предложение на реальный уровень гарантий. Все эти гарантии включают оценку гарантий рабочих характеристик во время оценки тендера с выбранным подрядчиком, при этом некоторые из них включают бонусы и штрафы за завершение модельных и полевых испытаний.

5.4.4 Заключение контракта

Контрактные документы должны согласовываться со всеми другими документами, используемыми перед заключением контракта. Эти и другие документы включают тендерную документацию, все графики к тендерной документации, тендер выбранного поставщика (поставщиков), протокол разъяснительных совещаний и/или переговоров и любую другую документацию, которая может быть связана с выполнением контракта. Контрактная документация будет определять все варианты и объем альтернатив, которые должны сохраняться для выполнения проекта.

5.5 Выполнение проекта

5.5.1 Модельные испытания

Владелец должен отслеживать все последующие действия в процессе или при определении объема работ, требуемого внутренней политикой:

- результаты проектирования, чертежи и спецификации на материалы;

- производство с учетом соответствующих допусков и соответствий чертежей и спецификаций на материалы;

- монтаж в отношении соответствия чертежам, допускам и процедурам;

- испытания модели турбины в лаборатории производителя или, если необходимо, в независимой лаборатории, включая калибровку приборов.

Если выбирается вариант конкурсных торгов, который предусматривает испытания моделей турбин, для их последующего сравнения, в лаборатории производителя и независимой лаборатории, то должны быть выбраны, по крайней мере, два поставщика турбин.

Важно понимать, что полностью соответствующие модельные испытания будут служить гарантией возврата доходов, которые будут получены после усовершенствования устройств, при условии, что не нарушится состояние всей поверхности проточной части. Поэтому при планировании проекта можно предусмотреть испытания по отдельным контрактам на ранней стадии детального исследования.

Если проект сравнительно небольшой, модельные испытания могут быть экономически нецелесообразными. В таких случаях проект может предусматривать математическое моделирование процессов или устройств вместо модельных испытаний.

5.5.2 Проектирование, конструкция, монтаж и тестирование

Владелец в процессе определения объема работ должен отслеживать исполнение следующих действий:

- конструкция узлов, чертежи и спецификации на материалы;

- выбор материалов по сравнению с указанными материалами;

- требования к гарантии качества и контролю качества (осмотру);

- заводские испытания и осмотры;

- контроль размеров и соответствующее подтверждение (особенно для рабочего колеса) в соответствии с [1] и техническими требованиями контракта;

- разборка площадки, восстановление или изменения узлов, повторная сборка и отладка;

- ввод устройства в эксплуатацию;

- прототипные эксплуатационные испытания (абсолютная эффективность), тестирование питания или определение строительных свойств грунта (сравнительная эффективность);

- тестирование сброса нагрузки;

- тестирование рабочего колеса для определения собственных частот и форм вибраций;

- проверка указателей компонентов турбины;

- испытания дифференциального давления серводвигателя;

- механическое тепловое испытание - измерение температур подшипника и масла.

5.6 Оценка результатов и соответствие гарантии

5.6.1 Общие положения

Гарантия может устанавливаться на:

- модернизированное электрооборудование и/или эффективность устройств, основанные на модельном тестировании и/или прототипных (относительных или абсолютных) испытаниях;

- выполнение программы;

- допустимый предел разрушения (эрозии) вследствие кавитации;

- ограничение разгонного числа оборотов.

5.6.2 Оценка работы турбины

Оценка работы турбины обычно выполняется стандартно с помощью модельных испытаний в соответствии с [1] и/или прототипных испытаний (абсолютных или относительных) в соответствии с ГОСТ 28842, в зависимости от того, что требуется в соответствии с контрактной документацией. ГОСТ 28842 устанавливает требования к подготовке испытаний на площадке, чтобы определить объем соответствия контрактным гарантиям. Этот метод лучше всего подходит в случае, когда модельные испытания не проводятся полностью или когда прототипные узлы не имеют полную геометричную схожесть с моделью. Стоимость измерения и уровень неточности измерения представляют главные недостатки данного метода подтверждения соответствия рабочих характеристик гарантиям. Однако проведение испытаний до и после на одном и том же устройстве с использованием одинакового оборудования и проводимые одной командой снижает систематические неточности.

На стадии подготовки конкурсной документации и перед тем, как будут определены гарантии, необходимо нормировать неровности поверхностей проточного тракта. Это особенно важно для рабочего колеса и направляющего аппарата (статорное кольцо, направляющие лопатки и поверхности водотока, нижнее кольцо и опорное кольцо), потери на трение которых очень важны при определении общей эффективности турбины. Наличие данной информации в тендерной документации позволяет оценить потенциальные преимущества различных вариантов относительно улучшения поверхностей проточной части.

После окончания гарантийного периода работы следует провести исследование кавитационной эрозии. При исследовании необходимо записать и нанести на карту любое эрозионное повреждение на рабочем колесе и прилегающих компонентах. Затем повреждение сравнивается с допустимым повреждением, установленным гарантированными обязательствами в контрактной документации. Методы оценки - в соответствии с ГОСТ 28446.

5.6.3 Оценка работы генератора

Если контракт основывается на эффективности турбины в сравнении с эффективностью устройства, производственные испытания генератора должны выполняться в соответствии со стандартными методиками.

5.6.4 Бонусы и штрафные санкции

В любой момент вышеуказанного процесса владелец может определить бонусы и/или штрафные санкции в соответствие с контрактом. Бонусы и/или штрафные санкции могут быть основаны на модельных и/или прототипных рабочих характеристиках, разрушении вследствие кавитации (кавитационной эрозии), соответствии графику, стоимостям, безопасности и любым другим аспектам интересов владельца.

6 Составление графика работ, анализ стоимостей и рисков

6.1 Составление графика

6.1.1 Основные положения

Следует рассмотреть составление графиков для всех фаз проекта ремонтных работ, включая оценку оборудования, анализ реализуемости, определение объема работ, подготовку технических требований и выполнение проекта. Организация проекта будет оказывать влияние на составление графиков для различной проектной деятельности, но несмотря на то, как организован проект, вся проектная деятельность должна быть выполнена в логичном порядке. Составление графика является инструментом управления проектом, используемым для координации действий и обеспечения своевременного и выгодного завершения рабочих проектов. Для того чтобы определить объем работ, должны быть установлены рабочий план и график, чтобы убедиться в том, что все действия, требуемые для определения объема работ, будут завершены вовремя и что выполняются только действия, требуемые для определения объема работ.

Время, требуемое для окончания данных действий, и связанные с этим затраты почти всегда являются значительными факторами для определения реализуемости проекта. Затраты тесно связаны с продолжительностью работы. Затраты могут увеличиваться, если работа будет завершена в необычно краткий период времени, и также могут увеличиваться, если работа затягивается на долгий период времени.

В независимости от того, какой инструмент используется для организации процесса планирования, он должен быть детальным, чтобы определить, кто и какое выполняет действие, и когда выполняет. Чем более сжатый график, тем более важным становится детальное планирование и составление графика. Процесс планирования должен включать логическую идентификацию работы, требуемой для тщательного исполнения действий оценки. В независимости от того, какой метод составления графика применяется, основные требования являются общими для всех методов:

- определение - определение рабочих требований и разбивка на специфические действия или задания;

- задание последовательности - установление логического порядка, в котором будут выполняться рабочие действия;

- зависимость - определение внутренней зависимости действий и заданий. Следует ли завершить одно действие перед началом другого;

- продолжительность - установление разумной продолжительности для каждого действия. Определить уровень усилий (работа) и продолжительность времени (длительность), требуемые для завершения каждого действия.

Следует разработать детальный рабочий план для всех фаз проекта, а также должны быть определены специфические условия. Как только будет установлен рабочий план (кто делает, что и когда), может быть выполнено задание последовательности.

6.1.2 Составление графика - фазы оценки, анализа реализуемости и детального исследования

Сбор и оценка исторического стока реки и информация о работе гидроэлектростанции, а также проведение детальной оценки оборудования могут занять очень много времени, но эта информация может значительно повлиять на технические и экономические аспекты проекта. Организационная стратегия проектной команды может оказывать влияние на график.

Также значительное влияние на составление графика могут оказать следующие факторы:

- будет ли задействован подрядчик или консультант на каком-либо этапе проекта;

- сможет ли состав сотрудников работать над несколькими действиями или понадобятся дополнительные ресурсы;

- как долго займет ожидание различных согласований (в том числе от государственных организаций);

- могут ли проводиться оценочные действия во время регулярно проводимых ремонтных простоев в часы внепиковой нагрузки.

6.1.3 Оценка компонента графика сравнительных вариантов

При определении "базовой линии" объема работ и объема для каждой альтернативы следует рассматривать их влияние на общий график проекта и влияние на стоимость проекта. Оценка требований по времени для каждой альтернативы, если оно не находится в рамках информации владельца, может быть получено от производителей оборудования или от опытных консультирующих инженеров. Альтернативные варианты графика могут оцениваться для определения самого выгодного варианта.

Стоимость этапа проектирования является значительной частью стоимости всего проекта, и часто имеется возможность минимизировать некоторые из стоимостей проектирования путем тщательного составления графика работ. Преимущества и недостатки различных альтернатив графика должны сравниваться с недостатками и стоимостью.

При этом для рассмотрения важными являются следующие факторы:

- существуют ли преимущества при организации простоев в период минимальной выработки энергии (для минимальных убытков). Время года и продолжительность могут иметь большое значение на стоимость простоя. Прежние затраты (как на энергию, так и на мощность) следует оценивать при определении графика;

- некоторые недостатки при прерывании графика работ или его непоследовательности могут включать демобилизацию проекта или подрядчика, потерю членов команды и квалифицированных рабочих, а также необходимость повторения обучения с новой командой;

- возможность сборки разборных узлов до того, как устройство будет эксплуатироваться, или между простоями, для снижения их продолжительности;

- возможность составления графика ремонтных работ таким образом, чтобы узлы ремонтировались параллельно, перекрывая время простоя, или даже составление графика для множества периодов простоя, что также может снизить продолжительность проекта;

- следует оценить предельные нагрузки на перекрытие, места монтирования внутри силовой установки, места хранения вне силовой установки. Это особенно важно, если работа ведется по нескольким устройствам одновременно или если ремонтные работы предполагают использовать более тяжелые компоненты, чем оригинальные. Большинство силовых установок имеют различную нагрузку, с различной мощностью в различных областях;

- для частей, которые будут отремонтированы и заново использованы, следует определить, повлияет ли это на критическую часть проекта. Следует рассмотреть возможность установки новой детали для первого устройства, а затем ремонт данной детали, убранной из первого устройства, и установки ее во второе устройство и так далее. Этот подход применяется только для ремонта множественных идентичных устройств;

- как могут повлиять неожиданно возникающие обстоятельства на график выполнения работ. Достаточно ли гибко составлен график, чтобы предусмотреть неожиданные изменения в планируемой деятельности, или будет необходимо производить дополнительную деятельность для минимизации последствий неожиданно возникающих обстоятельств;

- другие ограничения (такие, как, например, миграционные периоды) которые могут оказать влияние на периоды, когда устройства готовы к ремонту;

- влияние продолжительности графика ремонтных работ на денежный поток, шкалу надбавок и денежные затраты;

- продолжительность транспортировки;

- сезонные ограничения доступа.

6.1.4 Спецификация планирования и тендерная фаза

Следует предусмотреть, чтобы было достаточно времени для разработки и рассмотрения с тендерной документацией для обеспечения ее полноты и правильности. Продолжительность этапов тендера будет зависеть от стратегии выбора подрядчика, но в любом случае должно быть достаточно времени для:

- изучения квалификации участников тендера;

- посещение площадки участниками тендера для осмотра стандартного (или "проблемного") устройства на ранней стадии тендера;

- ответы на вопросы участников тендера;

- подготовка тендеров;

- оценка тендеров;

- обсуждения терминов и внутренних одобрений;

- заключение контракта (контрактов).

6.1.5 Составление графика фаз выполнения проекта

График для выполнения этапа проекта может иметь значительное влияние на общую рентабельность проекта. Задержки при выполнении проекта, конструкции или монтажа могут привести к превышению затрат. Участникам тендера следует подготовить детальный график, который затем должен быть подтвержден выбранным подрядчиком, для того, чтобы владелец мог отслеживать прогресс. График должен регулярно обновляться и отслеживаться эксплуатационным составом. Если проект начинает отставать от графика, следует применить план действий в непредвиденных ситуациях, чтобы вернуться к графику контракта.

Следует оценить все события, которые могут оказывать влияние на график. Некоторыми из аспектов, которые следует рассмотреть, являются:

- продолжительность времени простоя (потеря возможности выработки энергии);

- разработка графика подготовки вспомогательного оборудования до начала ремонтных работ, который включает краны, подъемные устройства, водосливные и дренажные системы, верхние ворота, впускные клапаны турбин, шандорные затворы и т.д.;

- влияние таких опасных или токсичных веществ, как свинец, асбест или полихлорбифенил;

- влияние осмотров, следующих за разборкой и модернизацией оборудования или компонентов, которые должны быть заново использованы. Следует обеспечить достаточное количество времени в графике для ремонта критических компонентов или запасных частей;

- влияние поврежденного оборудования или компонентов и проблем, которые не прогнозировались и не были обнаружены до разборки устройств;

- следует рассмотреть и учесть отклонения от запланированного графика работ, связанного с затратами на сверхурочное рабочее время, усталость рабочего вследствие сверхурочных часов, передачу информации, качество управления при возникающих отклонениях и т.д.;

- следует проанализировать режимы транспортировки для доступа силовой установки (и их ограничения), доступность мест складирования на площадке, ограничения доступа в силовую установку, мобилизация и подсобные площадки.

6.2 Экономический и финансовый анализ

6.2.1 Основные положения

До начала любых основных ремонтных работ или работ по улучшению рабочих характеристик следует отметить, что основные инвестиционные решения будут оцениваться в течение срока действия проекта. Большинство организаций имеет свои процедуры по экономической и финансовой оценке, которые используют перед вложением средств и которые не должны заменять процедуры заказчика. Получить при необходимости профессиональную помощь можно будет у финансового аналитика, который обеспечит точное следование соответствующим процедурам. Однако члены проектной команды должны определить и оценить факторы, которые будут влиять на стоимость проекта, и рассмотреть различные варианты решений.

Для любого проекта по ремонту или улучшению рабочих характеристик может быть несколько различных вариантов, и непросто определить лучший вариант. Некоторые решения могут быть легкими, например необходимость замены подшипников, покрытых смазкой. Однако другие решения являются менее очевидными и требуют анализа финансового анализа перед принятием решения.

Следует выполнить оценку стоимости (экономические анализы) различных альтернатив, определяемых на этапе детального изучения для того, чтобы оценить различные альтернативы и оценить самый выгодный вариант проекта. Анализы оценки стоимости могут быть очень простыми или довольно сложными, в зависимости от размера проекта, количества применяемых устройств, количества изученных альтернатив и т.д.

Часто полезным для инженера является выполнение упрощенного экономического анализа, такого как инструмент отслеживания, чтобы определить альтернативы, обеспечивающие наибольшую экономическую выгоду, и снизить количество вариантов, которые будут исследоваться более детально. Как базовый вариант ремонт или улучшение рабочих характеристик можно сравнить с продолжительной работой существующей станции без проведения ремонтных работ, при условии, что у существующей станции нет очевидных проблем.

При определении необходимости продолжать работу следует сравнить финансовые характеристики станции с минимальным вмешательством с характеристиками установки, прошедшей полный ремонт и процедуру по улучшению рабочих характеристик.

6.2.2 Расчет прибыли

Хотя настоящий стандарт устанавливает требования к проведению ремонтных работ или улучшения рабочих характеристик гидравлических турбин, для всей генерирующей станции было бы не логично рассматривать ремонт турбины самой по себе, не принимая во внимания остальные узлы станции. Поэтому анализ выгод должен включать все детали проекта, включая все оборудование и структуры, необходимые для надежной выработки энергии.

Используются различные экономические методы оценки реализуемости капиталовложений. Общие инструменты экономической оценки включают:

- чистую приведенную стоимость (NPV);

- соотношение затрат/выгод (В/С);

- внутреннюю норму прибыли (IRR);

- период окупаемости.

Для того, чтобы уравновесить кратковременные затраты на ремонт с долговременными выгодами, большинство программ использует некоторую форму настоящей или чистой приведенной стоимости, чтобы связать потоки затрат и выгод, которые возникают со временем. Настоящий метод оценки является прямолинейным, может использоваться для сравнения постепенно нарастающих затрат и выгод и не требует детальных финансовых критериев.

Настоящая ценность всех приобретенных после ремонта выгод сравнивается с текущей стоимостью всех затрат, приписываемых ремонтным работам в течение определенного периода времени. Сравнения можно выполнить путем вычитания текущей стоимости затрат от приведенной стоимости затрат или путем деления приведенной стоимости затрат для получения соотношения затрат выгод. Теоретически, вложения в ремонтные работы оправдываются тогда, когда выгоды превосходят затраты или если соотношение затрат/выгод будет больше 1,0 с допуском на запасной план и с обеспечением положительного возврата инвестиций.

Следует отметить, что для проведения ремонта или улучшения характеристик некоторых проектов будут затрачены некоторые средства, независимо от того, был ли проведен ремонт. Выгоды и затраты ремонтных работ следует сравнить с выгодами и затратами базового случая. Поэтому крайне важно, чтобы выгоды и затраты базового случая были детально представлены. Могут использоваться различные подходы к определению базового случая, от списания устройств при их сбое до сохранения станции в рабочем состоянии путем ремонта или замены компонентов при сбое. Затраты на эксплуатацию и техническое обслуживание повысятся, а производство со временем снизится. Другим подходом рассмотрения является "увеличение срока службы", где устройство разбирается и затем вновь собирается для того, чтобы осмотреть и отремонтировать механические компоненты до состояния "как новое". Для данного подхода стоимость разборки и сборки включены в затраты вместе с затратами при простое и упущенными доходами.

Следует осторожно оценивать альтернативы при использовании только дополнительных выгод и затрат, напрямую приписываемых оцениваемым альтернативам. Каждая стоимость и затрата на энергосистему являются уникальными для данной системы, поэтому последующие требования следует применять только как руководство. Таким образом, собственные финансовые составляющие энергосистемы следует использовать в любом случае, когда является возможным определить затраты и выгоды, связанные с ремонтными работами или программой по улучшению технических характеристик.

6.2.3 Определение ожидаемых выгод

6.2.3.1 Общие положения

Интервал времени, используемый для оценки рабочих выгод, это период, за который организация хочет вернуть затраты на ремонтные работы или программу по улучшению технических характеристик. Период оценки может являться ожидаемым сроком службы отремонтированного устройства, периодом финансирования или более коротким периодом - в случае более быстрой окупаемости вложений. Период оценки будет устанавливаться каждой индивидуальной организацией в зависимости от собственных условий.

6.2.3.2 Оценка преимущества в результате производства электроэнергии гидроэлектростанцией

Преимущества в результате производства электроэнергии гидроэлектростанцией включают следующее:

- увеличенная выработка - следует оценить и сравнить альтернативы, которые увеличивают мощность или выработку энергии станции, для определения лучшего сценария затрат/выгод;

- увеличенная эффективность - будут рассматриваться эффективность, доходы от ремонтных работ или процедуры по улучшению характеристик, так как даже небольшие доходы от увеличения производительности обеспечивают значительные экономические выгоды в течение срока службы проекта, особенно, если устройства будут отремонтированы по причине продолжения срока службы;

- доход от вспомогательных служб - они включают такие факторы, как вращательный реверс, реактивный рычаг мощности, холодный пуск, AGG (автоматическая выработка или прямое управление частотой);

- другие выгоды, связанные с предлагаемой (оптимальной) альтернативой.

6.2.3.3 Преимущества от эксплуатации и технического обслуживания

Преимущества от эксплуатации и технического обслуживания включают следующее:

- увеличение производительности - можно получить значительную выгоду путем снижения нормы времени простоя и увеличения производительности устройства, таким образом увеличивая надежность установки;

- усовершенствование эксплуатации - эксплуатацию можно улучшить путем объединения современных систем управления и замены или ремонта поврежденного вспомогательного оборудования станции. Многие ручные устройства можно заменить устройствами автоматического определения данных или устройствами диспетчерского управления;

- снижение затрат на эксплуатацию и техническое обслуживание - затраты на эксплуатацию и техническое обслуживание отремонтированной станции часто можно значительно снизить, если станция будет продолжать работать при проведении ремонтных работ;

- оценка требований к персоналу после проведения ремонта также может обеспечить значительную экономическую выгоду. Это особенно будет эффективно, когда время работы персонала с 24 часов в сутки будет сокращено до одной смены или изменена система управления на дистанционное, при которой можно сократить рабочие места;

- интервалы между техническим обслуживанием также можно увеличить после ремонта, а объем выполняемого технического обслуживания в результате ремонта следует значительно сократить;

- страхование - довольно часто затраты на страхование можно снизить при установке современного оборудования с улучшенными системами отслеживания, управления и защиты.

6.2.3.4 Экологическая выгода

Ремонт гидроэлектростанции или программы по улучшению технических характеристик оборудования может привести к такому усовершенствованию техники, которое может обеспечить как экологическую выгоду, так и доходы от эксплуатации и технического обслуживания. Примером может служить замена подшипников, покрытых смазкой, на самосмазывающиеся подшипники.

Усовершенствованные устройства прогона рыбы можно соединить с конструкцией турбины, если рыба является важной частью данного проекта. Также возможна улучшенная вентиляция отсасывающей трубы.

6.2.4 Определение ожидаемых затрат и выгод

6.2.4.1 Основные положения

Как указывалось ранее, следует с осторожностью оценивать альтернативы, основываясь только на дополнительные выгоды и затраты. Это крайне важно при оценке эффекта увеличения или уменьшения объема различных вариантов ремонтных работ.

Примером может служить оценка эффекта увеличения или уменьшения объема срочных ремонтных работ. Например, оставшийся срок службы различного оборудования гидроэлектростанции, такого как турбины и генераторы, могут быть различными. Возможно, что турбина может удовлетворительно работать в течение дальнейших пяти лет до ремонта, в то время как генератор срочно нуждается в ремонте. Здесь важным является то, стоит ли отложить ремонт турбины до того времени, пока он не станет более необходимым. Поэтому есть по крайней мере два варианта для рассмотрения. Первый - это отремонтировать генератор как можно скорее, откладывая ремонт турбины, а второй - провести ремонт обоих элементов гидроэлектростанции одновременно. Основное преимущество первого варианта заключается в сокращении срочных капиталовложений, в то время как при проведении ремонта обоих компонентов одновременно, будет увеличена дальнейшая работоспособность. Стоимость и производительность устройства часто определяет, насколько близки варианты.

6.2.4.2 Капиталовложения

Капиталовложения включают следующие основные затраты:

- стоимость оборудования - включает в себя все прямые затраты на оборудование, материалы, а также стоимости конструкции, связанные с разборкой, установкой нового оборудования, тестированием и списанием старого оборудования;

- стоимость финансирования - включает в себя расходы на финансирование проекта, такие как процентная ставка, увеличение цены и другие, связанные с финансированием затраты;

- непредвиденные расходы - допуск на неточности в других оценках прямых затрат, а также различные и неожиданные затраты. Разброс непредвиденных расходов зависит от уровня уверенности в оценке прямых расходов.

6.2.4.3 Факторы, связанные с вложениями

Факторы, связанные с вложениями, включают обесценивание и ликвидационную стоимость, а также другие факторы, связанные с налогами, если они применимы в каждом конкретном случае.

6.2.4.4 Стоимость простоя

Прибыль возникает только тогда, когда станция вырабатывает энергию или нет затрат на вспомогательные службы. Если конструкция гидроэлектростанции и время проведения ремонтных работ позволят провести ремонт без сброса воды, то в этом случае не будет снижения в производстве энергии. Однако, если ремонтные работы проводятся после остановки гидроэлектростанции и прекращением выработки энергии (вынужденный простой), то будет наблюдаться потеря вырабатываемой мощности, а также будут понесены затраты на вспомогательные службы, которые будут проводить ремонтные работы (планируемый простой). Если имеется определенный предел установленной мощности, то потеря мощности во время проведения ремонтных работ может не привести к значительной потере доходов. Могут быть сезонные периоды, во время которых значение мощности является низким, или влияние потери мощности не является существенным. Чем более взаимосвязана энергосистема, тем более вероятно, что будут иметься затраты на потери, связанные с любым ремонтным проектом, даже там, где можно избежать сброса воды.

Стоимость простоя включает в себя:

- снижение прибыли во время ремонтного простоя (невыработка энергии включая потенциальный сброс);

- затраты на упущенные рыночные возможности (работа с пиковой нагрузкой и вспомогательные службы);

- потенциальная потеря приобретенных прав (обычно связанных с повторным лицензированием);

- другие затраты, связанные с предлагаемой альтернативой (снижение номинальных значений и т.д.).

6.2.4.5 Затраты на команду проектировщиков