ГОСТ Р ИСО 11439-2010

Группа В66; Д24

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГАЗОВЫЕ БАЛЛОНЫ. БАЛЛОНЫ ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ ХРАНЕНИЯ НА ТРАНСПОРТНОМ СРЕДСТВЕ ПРИРОДНОГО ГАЗА КАК ТОПЛИВА

Технические условия

Gas cylinders. High pressure cylinders for the on-board storage of natural gas as a fuel. Specifications

ОКС 43.020*

ОКП 14 1200; 14 1300

________________

* По данным официального сайта Росстандарта ОКС 43.060.40,

здесь и далее. - .

Дата введения 2012-03-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны" и Открытым акционерным обществом "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ") на основе аутентичного перевода на русский язык международного стандарта, указанного в пункте 4, который выполнен ФГУП ""

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 декабря 2010 г. N 911-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 11439:2000* "Газовые баллоны. Баллоны высокого давления для хранения в транспортном средстве природного газа, используемого в качестве топлива для автомобилей" (ISO 11439:2000 "Gas cylinders - High pressure cylinders for the on-board storage of natural gas as a fuel for automotive vehicles").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДБ

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Баллоны для природного компримированного газа, используемого в качестве топлива для транспортных средств, должны быть максимально легкими и в то же время должны соответствовать требованиям безопасной эксплуатации сосудов, работающих под давлением.

Это достигают посредством:

a) точного и всестороннего определения условий эксплуатации как основы для проектирования и эксплуатации баллонов;

b) использования соответствующего метода для оценки усталостной долговечности при циклическом нагружении давлением и для определения допустимых дефектов в металлических баллонах или лейнерах;

c) проведения приемочных испытаний конструкции;

d) проведения неразрушающего контроля для проверки всех изготавливаемых баллонов;

e) проведения разрушающего испытания баллонов и материала баллонов, взятых из каждой партии изготавливаемых баллонов;

f) внедрения изготовителем сертифицированной системы менеджмента качества;

g) проведения периодического технического освидетельствования баллонов в соответствии с инструкциями изготовителя и требованиями инспекционного органа;

h) установления изготовителем срока безопасной службы баллонов.

Баллоны, изготовляемые в соответствии с требованиями настоящего стандарта:

a) имеют ресурс усталостной долговечности, превышающий установленный срок службы;

b) дают течь, но не разрыв при циклических испытаниях давлением до разрушения;

c) имеют при испытаниях гидравлическим давлением на разрушение показатели отношения "напряжения при разрушающем давлении" к "напряжению при рабочем давлении", которые превышают значения, установленные для конкретной конструкции и используемых материалов, и имеют безосколочный характер разрушения.

Потребители баллонов, изготовленных по настоящему стандарту, должны помнить, что баллоны предназначены для безопасной эксплуатации в соответствии с указанными условиями эксплуатации в течение указанного периода времени. Даты истечения срока службы и периодического освидетельствования указывают на каждом баллоне, и потребители несут ответственность за проведение освидетельствования баллонов в соответствии с инструкциями изготовителя и за прекращение эксплуатации баллонов после истекшего срока службы.

В настоящий стандарт по отношению к международному стандарту ИСО 11439:2000 включены примечания, в которых в соответствии с требованиями "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением" ПБ 03-576-03 указаны значения: коэффициента запаса прочности - не менее 2,4; разрушающего давления и числа циклов при испытании баллонов для применения в Российской Федерации. Кроме того, в раздел 10 включено примечание, которое дополняет маркировку баллона в соответствии с потребностями национальной экономики Российской Федерации.

В настоящем стандарте по отношению к международному стандарту ИСО 11439:2000 изменены отдельные фразы, заменены некоторые термины их синонимами с целью соблюдения норм русского языка и в соответствии с принятой национальной терминологией, введено обозначение баллона на русском языке - КПГ.

В стандарт внесено дополнительное приложение ДА, в котором учтены потребности национальной экономики Российской Федерации при постановке на производство и сертификации баллонов.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДБ.

Настоящий стандарт соответствует ГОСТ Р 51753-2001 "Баллоны высокого давления для сжатого природного газа, используемого в качестве моторного топлива на автомобильных транспортных средствах", но при этом имеет существенные отличия, которые сводятся в основном к следующему:

- введено обозначение типа баллонов - КПГ-1 (CNG-1), КПГ-2 (CNG-2), КПГ-3 (CNG-3), КПГ-4 (CNG-4);

- требования настоящего стандарта распространяются на баллоны любых конструкции и вместимости, кроме сварных баллонов и баллонов, изготовленных из коррозионно-стойких сталей;

- коэффициент запаса прочности баллонов в Российской Федерации должен быть не менее 2,4, что соответствует требованиям ПБ 03-576-03;

- конструкция баллонов должна обеспечивать "утечку до разрушения" в случае потери баллоном герметичности под давлением при эксплуатации или испытании.

1 Область применения

Настоящий стандарт определяет минимальные требования к облегченным газовым баллонам серийного производства, предназначенным для хранения и использования компримированного природного газа под высоким давлением в качестве моторного топлива на транспортных средствах, на которых баллоны установлены. Условия эксплуатации не включают в себя внешние нагрузки, которые могут возникнуть при столкновении автомобилей и т.п.

Настоящий стандарт распространяется на баллоны, изготовленные из стали, алюминия или неметаллического материала, любой конструкции и технологии изготовления, которые соответствуют указанным условиям эксплуатации. Стандарт не распространяется на сварные баллоны и баллоны из коррозионно-стойкой стали.

Баллоны, на которые распространяется настоящий стандарт, обозначают следующим образом:

- КПГ-1 (CNG-1) - металлический;

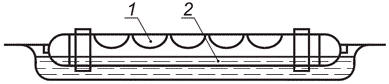

- КПГ-2 (CNG-2) - металлический лейнер, армированный непрерывными волокнами, пропитанными смолой (кольцевая обмотка);

- КПГ-3 (CNG-3) - металлический лейнер, армированный непрерывными волокнами, пропитанными смолой (полная обмотка);

- КПГ-4 (CNG-4) - неметаллический лейнер, армированный непрерывными волокнами, пропитанными смолой (полностью композиционный).

Примечание - Баллоны, изготовленные в соответствии с ИСO 9809-1, ИСO 9809-2, ИСO 9809-3 и ИСO 7866, допускается использовать при условии, что их конструкция соответствует дополнительным требованиям, определенным в настоящем стандарте.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ИСО 148:1983* Сталь. Испытание на удар по Шарпи (V-образный надрез)

ISO 148:1983, Steel - Charpy impact test (V-notch)

_______________

* Действует ИСО 148-1:2006.

ИСO 306:1994* Пластмассы. Термопластические материалы. Определение температуры размягчения по Вика (VST)

ISO 306:1994, Plastics - Thermoplastic materials - Determination of Vicat softening temperature (VST)

_______________

* Действует ИСО 306:2004.

ИСO 527-2:1993 Пластмассы. Определение механических свойств при растяжении. Часть 2. Условия испытания для литьевых и экструзионных пластмасс (включая Технические поправки 1:1994)

ISO 527-2:1993, Plastics - Determination of tensile properties - Part 2: Test conditions for moulding and extrusion plastics (incorporating Technical Corrigendum 1:1994)

ИСO 2808:1997* Краски и лаки. Определение толщины пленки

ISO 2808:1997, Paints and varnishes - Determination of film thickness

_______________

* Действует ИСО 2808:2007.

ИСO 4624:2002 Краски и лаки. Определение адгезии методом отрыва

ISO 4624:2002, Paints and varnishes - Pull-off test for adhesion.

ИСO 6506-1:1999* Материалы металлические. Определение твердости по Бринеллю. Часть 1. Метод испытания

ISO 6506-1:1999, Metallic materials - Brinell hardness test - Part 1: Test method

_______________

* Действует ИСО 6506-1:2005.

ИСO 6892:1998* Материалы металлические. Испытание на растяжение при температуре окружающей среды

ISO 6892:1998, Metallic materials - Tensile testing at ambient temperature

_______________

* Действует ИСО 6892-1:2009.

ИСO 7225:2005 Газовые баллоны. Предупредительные этикетки

ISO 7225, Gas cylinders - Precautionary labels

ИСO 7866:1999 Баллоны газовые. Газовые баллоны из алюминиевого сплава бесшовные многократного использования. Расчет, конструирование и испытание

ISO 7866:1999, Gas cylinders - Refillable seamless aluminium alloy gas cylinders - Design, construction and testing

ИСO 9227:1990* Испытания на коррозию в искусственной атмосфере. Испытания в соляном тумане

ISO 9227:1990, Corrosion tests in artificial atmospheres - Salt spray tests

_______________

* Действует ИСО 9227:2006.

ИСО 9712:1999* Неразрушающий контроль. Квалификация и аттестация персонала

ISO 9712:1999, Non-destructive testing - Qualification and certification of personnel

_______________

* Действует ИСО 9712:2005.

ИСO 9809-1:1999 Баллоны газовые. Бесшовные стальные газовые баллоны многоразового использования. Проектирование, конструирование и испытание. Часть 1. Закаленные и отпущенные стальные баллоны с пределом прочности при растяжении менее 1100 МПа

ISO 9809-1:1999, Gas cylinders - Refillable seamless steel gas cylinders - Design, construction and testing - Part 1: Quenched and tempered steel cylinders with tensile strength less than 1100 MPa

ИСO 9809-2:2000 Баллоны газовые. Бесшовные стальные газовые баллоны многоразового использования. Проектирование, конструирование и испытание. Часть 2. Закаленные и отпущенные стальные баллоны с пределом прочности при растяжении более или равном 1100 МПа

ISO 9809-2:2000, Gas cylinders - Refillable seamless steel gas cylinders - Design, construction and testing - Part 2: Quenched and tempered steel cylinders with tensile strength greater than or equal to 1100 MPa

ИСO 9809-3:2000 Баллоны газовые. Бесшовные стальные газовые баллоны многоразового использования. Проектирование, конструирование и испытание. Часть 3. Баллоны из нормализованной стали

ISO 9809-3:2000, Gas cylinders - Refillable seamless steel gas cylinders - Design, construction and testing - Part 3: Normalized steel cylinders

ИСO 14130:1997 Композиционные материалы, армированные волокнами. Определение видимой межслойной прочности при сдвиге методом испытания образцов-брусков

ISO 14130:1997, Fibre-reinforced plastic composites - Determination of apparent interlaminar shear strength by short-beam method

AСТМ Д522-93а* Стандартный метод испытания присоединенных органических покрытий на изгиб вокруг оправки

ASTM D522-93a, Standard Test Methods for Mandrel Bend Test of Attached Organic Coatings

_______________

* Действует АСТМ Д522-93а(2007).

AСТМ Д1308-87(1998)* Стандартный метод испытания на воздействие бытовых химикатов на прозрачные и пигментированные органические покрытия

ASTM D1308-87(1998), Standard Test Method for Effect of Household Chemicals on Clear and Pigmented Organic Finishes

_______________

* Действует АСТМ Д1308-02(2007).

AСТМ Д2794-93(1999)е1* Стандартный метод испытания на стойкость органических покрытий к воздействию быстрой деформации (удару)

ASTM D2794-93(1999)е1, Standard Test Method for Resistance of Organic Coatings to the Effects of Rapid Deformation (Impact)

_______________

* Действует АСТМ Д2794-93(2004).

AСТМ Д3170-87(1996)e1* Стандартный метод испытания покрытий на сопротивление скалыванию

ASTM D3170-87(1996)e1, Standard Test Method for Chipping Resistance of Coatings

_______________

* Действует AСТМ Д3170-03(2007).

AСТМ Д3418-99* Стандартный метод испытания для температур перехода полимеров посредством дифференциальной сканирующей калориметрии

ASTM D3418-99, Standard Test Method for Transition Temperatures of Polymers by Differential Scanning Calorimetry

_______________

* Действует АСТМ Д3418-08.

AСТM Ж53-93* Стандарт на аппаратуру воздействия светом и водой (флуоресцентные ультрафиолетовые лучи - конденсация) на материалы с неметаллическими свойствами

ASTM G53-93, Standard Practice for Operating Light and Water-Exposure Apparatus (Fluorescent UV - Condensation Type) for Exposure of Nonmetallic Materials

_______________

* Заменен на AСТM Ж154-06.

NACE TM0177-96* Лабораторные испытания металлов на сопротивление к сульфидному растрескиванию под напряжением и коррозионному растрескиванию под напряжением в НS-содержащих средах

NACE TM0177-96, Laboratory Testing of Metals for Resistance to Sulfide Stress Cracking and Stress Corrosion Cracking in HS Environments

_______________

* Действует NASE TM0177-05.

Для однозначного соблюдения требований настоящего стандарта, выраженных в датированных ссылках, рекомендуется использовать только данный ссылочный стандарт.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 уполномоченный инспекционный орган (authorized inspection authority): Компетентный инспекционный орган, утвержденный или признанный официальным органом в стране потребителя, для наблюдения за изготовлением и испытанием баллонов.

Примечание - В Российской Федерации таким органом является Федеральная служба по экологическому, технологическому и атомному надзору - Ростехнадзор.

3.2 автофреттирование (auto-frettage): Технологическая операция нагружения давлением, используемая при изготовлении композиционных баллонов с металлическим лейнером, которое растягивает лейнер за предел текучести его материала для создания постоянной пластической деформации.

Примечание - Результатом этого являются сжимающие напряжения в лейнере и растягивающие напряжения в волокнах при нулевом внутреннем давлении.

3.3 давление автофреттирования (auto-frettage pressure): Давление внутри баллона с оболочкой, при котором устанавливается необходимое распределение напряжений между лейнером и оболочкой.

3.4 партия композиционных баллонов (batch composite cylinders): Группа композиционных баллонов из не более чем 200 баллонов плюс баллоны для разрушающего испытания или, если больше, то баллоны, изготовленные последовательно за одну смену, из лейнеров одних размера, конструкции, материалов и технологии изготовления.

3.5 партия металлических баллонов/лейнеров (batch of metal cylinders/liners): Группа металлических баллонов/лейнеров из не более чем 200 баллонов/лейнеров плюс баллоны/лейнеры для разрушающего испытания или, если больше, то металлические баллоны/лейнеры, изготовленные последовательно за одну смену и имеющие одни и те же номинальный диаметр, толщину стенки, конструкцию, материал, технологию изготовления, оборудование для изготовления и режимы термообработки.

3.6 партия неметаллических лейнеров (batch of non-metallic liners): Группа неметаллических лейнеров из не более чем 200 лейнеров плюс лейнеры для разрушающего испытания или, если больше, то неметаллические лейнеры, изготовленные последовательно за одну смену и имеющие одни и те же номинальный диаметр, толщину стенки, конструкцию, материал и технологию изготовления.

3.7 разрушающее давление (burst pressure): Наибольшее давление, достигаемое в баллоне или лейнере при испытании на разрушение.

3.8 композиционный баллон (composite cylinder): Баллон, выполненный из непрерывных волокон, пропитанных смолой и намотанных на поверхность металлического или неметаллического лейнера.

Примечание - Композиционные баллоны с неметаллическими лейнерами называют полностью композиционными баллонами, с металлическими лейнерами - металлокомпозиционными.

3.9 намотка с контролируемым натяжением (controlled tension winding): Технологическая операция, используемая при изготовлении композиционных баллонов с кольцевой обмоткой металлических лейнеров, в результате которой сжимающие напряжения в лейнере и растягивающие напряжения в оболочке при нулевом внутреннем давлении создаются намоткой армирующих волокон при достаточно высоком натяжении.

3.10 давление наполнения (filling pressure): Давление, до которого баллон наполнен.

3.11 готовые баллоны (finished cylinders): Завершенные баллоны, готовые к использованию, типичные для нормального изготовления, имеющие идентификационные знаки и наружное покрытие, указанное изготовителем.

3.12 баллон с полной обмоткой (fully-wrapped cylinder): Баллон с оболочкой, имеющий армирование волокнами по окружности и в направлении оси баллона.

3.13 температура газа (gas temperature): Температура газа в баллоне.

3.14 баллон с кольцевой обмоткой (hoop-wrapped cylinder): Баллон с оболочкой, имеющий армирование волокнами в основном по окружности на цилиндрической части лейнера так, что волокна не несут какой-либо значительной нагрузки в направлении оси баллона.

3.15 лейнер (liner): Внутренняя газонепроницаемая оболочка баллона, на которую наматывают армирующие волокна для достижения необходимой прочности.

Примечание - В настоящем стандарте представлены лейнеры двух типов: металлические лейнеры, которые предназначены разделять нагрузку с армирующими волокнами, и неметаллические лейнеры, которые не несут нагрузки.

3.16 изготовитель (manufacturer): Лицо или организация, ответственная за проектирование, изготовление и испытание баллонов.

3.18* оболочка (over-wrap): Система армирующих волокон со смолой, нанесенная на лейнер.

__________________

* Нумерация соответствует оригиналу. - .

3.19 предварительное напряжение (prestress): Результат применения автофреттирования или намотки с контролируемым натяжением.

3.20 срок службы (service life): Срок в годах, в течение которого баллоны можно безопасно использовать в соответствии со стандартными условиями эксплуатации.

3.21 установившееся давление (settled pressure): Давление газа, при котором достигается заданная установившаяся температура.

3.22 установившаяся температура (settled temperature): Однородная температура газа после исчезновения какого-либо изменения ее значений, вызванного наполнением.

3.23 испытательное давление (test pressure): Требуемое давление, применяемое при испытании.

3.24 рабочее давление (working pressure): Установившееся давление 20 МПа при однородной температуре 15 °С.

4 Условия эксплуатации

4.1 Общие положения

4.1.1 Стандартные условия эксплуатации

Стандартные условия эксплуатации, установленные в настоящем разделе, являются основой для проектирования, изготовления, контроля, испытания и приемки баллонов, которые должны быть установлены на транспортные средства для хранения и использования природного газа в качестве моторного топлива при температуре окружающей среды.

4.1.2 Эксплуатация баллонов

Установленные условия эксплуатации предоставляют информацию о безопасном использовании баллонов, изготовленных в соответствии с настоящим стандартом, предназначенную для:

a) изготовителей баллонов;

b) потребителей баллонов;

c) проектировщиков и монтажников, ответственных за установку баллонов;

d) проектировщиков и владельцев оборудования, используемого для заправки баллонов;

e) поставщиков природного газа;

f) инспекционных органов, имеющих полномочия для контроля за эксплуатацией баллонов.

4.1.3 Срок службы

Срок службы, в течение которого эксплуатация баллонов является безопасной, должен быть установлен изготовителем на основании использования баллонов в условиях эксплуатации, определенных настоящим стандартом. Срок службы должен быть не более 20 лет.

Для металлических баллонов и баллонов с металлическим лейнером срок службы должен определяться по развитию усталостных трещин при циклических испытаниях. Ультразвуковой или эквивалентный ему неразрушающий контроль каждого баллона и лейнера должен обеспечивать отсутствие дефектов, которые превышают максимальный допустимый размер. Этот подход позволяет оптимизировать проектирование и изготовление облегченных баллонов для использования природного газа в транспортных средствах.

Для полностью композиционных баллонов с неметаллическими лейнерами, не несущими нагрузки, срок службы должен подтверждаться соответствующими методами проектирования, приемочными испытаниями конструкции и проверками при изготовлении.

4.2 Максимальные давления

Настоящий стандарт разработан для рабочего давления 20 МПа, установившегося при температуре газа 15 °С, при максимальном давлении наполнения 26 МПа. Другие рабочие давления допускается применять путем корректировки соответствующим коэффициентом, например, для баллона с рабочим давлением 25 МПа потребуется увеличение максимального давления наполнения в 1,25 раза.

За исключением случаев корректировки давлений таким способом, баллон должен быть предназначен для безопасной эксплуатации при следующих давлениях:

a) установившемся давлении 20 МПа при установившейся температуре 15 °С;

b) максимальном давлении 26 МПа независимо от условий наполнения или температуры.

4.3 Проектное число циклов наполнения

Баллоны должны выдерживать наполнение при установившемся давлении 20 МПа и установившейся температуре газа 15 °С не менее 1000 раз в течение одного года эксплуатации.

4.4 Диапазон температур

4.4.1 Температура газа

Баллоны должны выдерживать:

a) установившуюся температуру газа в баллонах, которая может изменяться от минус 40 °С до плюс 65 °С;

b) температуры, возникающие при наполнении и выпуске газа, которые могут изменяться вне пределов, указанных в 4.4.1а).

4.4.2 Температура баллонов

Баллоны должны выдерживать:

a) температуру материалов баллона от минус 40 °С до плюс 82 °С;

b) температура выше 65 °С должна быть достаточно локальной или кратковременной, чтобы температура газа в баллоне не превышала 65 °С, за исключением условий 4.4.1 b).

4.5 Состав газа

4.5.1 Общие положения

Конструкция баллонов должна быть пригодна для наполнения природным газом, соответствующим требованиям к сухому или влажному газу, как указано ниже. Метанол и/или гликоль не должны быть специально добавлены к природному газу.

4.5.2 Сухой газ

Концентрация паров воды в сухом газе - не более 32 мг/м (температура точки росы - минус 9 °С при давлении 20 МПа).

Состав сухого газа, не более:

сероводород и другие растворимые сульфиды - 23 мг/м;

кислород - 1% (объемная доля);

водород (для баллонов из стали с пределом прочности более 950 МПа) - 2% (объемная доля).

4.5.3 Влажный газ

Концентрация паров воды во влажном газе - более 32 мг/м.

Состав влажного газа, не более:

сероводород и другие растворимые сульфиды - 23 мг/м;

кислород - 1% (объемная доля);

углекислый газ - 4% (объемная доля);

водород - 0,1% (объемная доля).

4.6 Наружные поверхности баллонов

Баллоны не предназначены для продолжительного механического или химического воздействия, например утечки из груза, который могут перевозить в транспортных средствах, или сильного абразивного износа при плохих дорожных условиях.

Однако наружные поверхности баллонов, установленных в соответствии с прилагаемыми инструкциями, должны выдерживать случайное воздействие следующих факторов:

a) воды - в результате периодического погружения или брызг от дорожного полотна;

b) соли - при работе транспортного средства вблизи океана или в местах, где соль используют для растапливания льда;

c) ультрафиолетовой радиации - от солнечного света;

d) ударов гравия;

e) растворителей, кислот, щелочей, минеральных удобрений;

f) автомобильных жидкостей, включая бензин, рабочие жидкости, аккумуляторную кислоту, гликоль и масла;

g) отработавших газов.

5 Постановка на производство и сертификация

5.1 Испытания и контроль

Оценку соответствия проводят в соответствии с национальными правилами страны - потребителя баллонов.

Для проверки соответствия настоящему стандарту баллоны должны быть подвергнуты приемочным испытаниям в соответствии с 5.2, контролю и испытаниям - в соответствии с разделом 6, 7, 8 или 9.

Методы испытаний подробно описаны в приложениях А и В. Пример приемлемых процедур приемки, постановки на производство и сертификации баллонов приведен в приложении С и дополнительном приложении ДА.

5.2 Приемочные испытания

5.2.1 Общие положения

Приемочные испытания должны быть выполнены с привлечением уполномоченного инспекционного органа (далее - инспектор). Инспектор должен быть компетентен в вопросах проверки баллонов.

Приемочные испытания состоят из двух этапов:

a) согласование документации на баллоны, включая предоставление документации инспектору, как подробно указано в 5.2.2;

b) испытания опытного образца под наблюдением инспектора. Материал, конструкция, изготовление и испытания баллона должны соответствовать условиям его эксплуатации и требованиям к испытаниям опытного образца, указанным в 6.5, 7.5, 8.5 и 9.5 для конкретной конструкции баллона.

5.2.2 Согласование документации

Документация на баллоны должна быть согласована с инспектором. Изготовитель предоставляет инспектору документацию, которая должна содержать:

a) информацию об эксплуатации в соответствии с 5.2.3;

b) проектные данные в соответствии с 5.2.4;

c) данные об изготовлении в соответствии с 5.2.5;

d) систему качества в соответствии с 5.2.6;

e) характеристики разрушений и размеры дефектов для неразрушающего контроля в соответствии с 5.2.7;

f) ведомость технического проекта в соответствии с 5.2.8;

g) дополнительные подтверждающие данные в соответствии с 5.2.9.

5.2.3 Информация об эксплуатации

Целью информации об эксплуатации является предоставление указаний для лиц и организаций, эксплуатирующих и устанавливающих баллоны, а также сведений для инспектора. Информация должна включать в себя:

a) сведения о пригодности конструкции баллона для эксплуатации в условиях, указанных в разделе 4;

b) срок службы;

c) требования к минимальным испытаниям и проверке в процессе эксплуатации;

d) технические условия для предохранительных устройств от повышения давления и термоизоляции;

e) технические условия для опорных приспособлений, защитных покрытий и других требующихся, но непредставленных устройств;

f) описание конструкции баллона;

g) любую другую информацию и указания, необходимые для обеспечения безопасной эксплуатации и проверки баллона.

5.2.4 Проектные данные

5.2.4.1 Чертежи

Чертежи должны содержать, по крайней мере, следующее:

a) наименование и обозначение, дату утверждения, номера и даты введения изменений;

b) ссылку на настоящий стандарт и тип баллона;

c) размеры с допусками, включая данные о формах днищ с минимальной толщиной стенки и о горловинах;

d) массу баллонов с допуском;

e) технические характеристики материалов с минимальными параметрами механических и химических свойств или пределами допусков; для металлических баллонов и металлических лейнеров - с установленными пределами твердости;

f) другие данные, такие как пределы давления автофреттирования, минимальное испытательное давление, узлы системы противопожарной защиты, наружное защитное покрытие.

5.2.4.2 Отчет о расчете напряжений

Должен быть выполнен расчет напряжений методом конечных элементов или другим методом.

Должна быть составлена таблица с вычисленными значениями напряжения.

5.2.4.3 Данные о свойствах материалов

Должно быть представлено подробное описание материалов и допусков на свойства материалов, используемых в конструкции. Должны быть также представлены данные об испытаниях, характеризующих механические свойства и пригодность материалов для эксплуатации в условиях, указанных в разделе 4.

5.2.4.4 Противопожарная защита

Должно быть представлено описание предохранительных устройств от повышения давления и термоизоляции, которые будут защищать баллон от внезапного разрушения в условиях пожара, указанных в А.15. Данные об испытаниях должны подтверждать эффективность установленной системы противопожарной защиты.

5.2.5 Данные об изготовлении

Должна быть представлена подробная информация обо всех технологических процессах изготовления, неразрушающем контроле и производственных испытаниях баллонов.

Должны быть установлены допуски для всех производственных процессов, таких как термообработка, формовка днищ, пропорции компонентов смолы, натяжение и скорость намотки волокна с контролируемым натяжением, время и температура отверждения и автофреттирования.

Должны быть установлены: вид обработки поверхности, параметры резьбы, критерии приемки для ультразвукового контроля (или эквивалентного метода), максимальная численность промышленной партии баллонов.

5.2.6 Система управления качеством

Изготовитель должен определить методы и процедуры управления качеством в соответствии с системой менеджмента качества, приемлемой для инспектора. Эти методы и процедуры должны отвечать требованиям промышленной безопасности и соответствующим правилам страны - потребителя баллонов.

5.2.7 Характеристики разрушения и размер дефекта для неразрушающего контроля

Изготовитель должен установить максимально допустимый размер дефекта для неразрушающего контроля, который обеспечит "утечку до разрушения" и предотвратит повреждение баллона во время срока службы из-за усталости.

Максимально допустимый размер дефекта должен быть установлен методом, пригодным для данной конструкции баллона. Пример пригодного метода приведен в приложении D.

5.2.8 Ведомость технического проекта

Перечень документов, предоставляющих информацию, как требуется в 5.2.2, должен быть указан в ведомости технического проекта для каждой конструкции баллона. Должны быть указаны наименование, обозначение, номера изменений с датами введения для каждого документа. Все документы должны быть подписаны разработчиком.

5.2.9 Дополнительные подтверждающие данные

Должны быть представлены дополнительные данные, которые подтверждают возможность применения предложенного материала или конкретной конструкции баллона, если они применялись ранее в других условиях эксплуатации.

5.3 Акт приемочных испытаний

Если результаты приемочных испытаний в соответствии с 5.2 (согласование документации) и испытаний опытного образца в соответствии с 6.5, 7.5, 8.5 или 9.5 (для конкретной конструкции баллона) удовлетворительные, то изготовителем и инспектором должен быть составлен и подписан акт приемочных испытаний. Пример такого акта представлен на рисунке Е.2 приложения Е.

6 Требования к металлическим баллонам типа КПГ-1 (CNG-1)

6.1 Общие положения

Настоящий стандарт не предоставляет расчетные формулы и не указывает допустимые напряжения или деформации, но требует, чтобы соответствие конструкции было установлено соответствующими расчетами и подтверждено испытаниями. Баллоны должны выдерживать испытания материалов, приемочные испытания опытных образцов, квалификационные и приемо-сдаточные испытания партии, определенные настоящим стандартом.

Конструкция должна обеспечивать вид повреждения "утечка до разрушения" при возможном разрушении баллона под давлением во время нормальной эксплуатации. Утечка в металлическом баллоне должна происходить только при развитии усталостной трещины.

6.2 Материалы

6.2.1 Общие требования

Используемые материалы должны быть применимы для условий эксплуатации, указанных в разделе 4. Материалы конструкции должны быть совместимы.

6.2.2 Контроль химического состава

6.2.2.1 Сталь

Стали должны быть раскислены алюминием и/или кремнием и иметь структуру с преобладанием мелкого зерна.

Химический состав всех сталей должен быть заявлен и определен, по крайней мере:

a) содержанием углерода, марганца, алюминия и кремния во всех случаях;

b) содержанием хрома, никеля, молибдена, бора и ванадия и других специально добавляемых легирующих элементов.

Содержание серы и фосфора по результатам анализа плавки не должно превышать значений, указанных в таблице 1.

Таблица 1 - Максимальное содержание серы и фосфора

Предел прочности, МПа | <950 |

| |

Содержание, %, не более | Серы | 0,020 | 0,010 |

Фосфора | 0,020 | 0,020 | |

Серы и фосфора | 0,030 | 0,025 | |

6.2.2.2 Алюминий

Алюминиевые сплавы можно использовать для изготовления баллонов, если они соответствуют всем требованиям настоящего стандарта и содержат свинца и висмута не более 0,003%.

Примечание - Перечень зарегистрированных сплавов находится в Алюминиевой ассоциации и называется "Регистрационные данные о международных обозначениях сплавов и пределах химического состава для ковкого алюминия и сплавов ковкого алюминия".

6.3 Требования к конструкции

6.3.1 Испытательное давление

Испытательное давление, используемое при изготовлении, должно быть не менее 30 МПа (в 1,5 раза больше рабочего давления).

6.3.2 Разрушающее давление

Действительное разрушающее давление должно быть не менее 45 МПа.

Примечание - Для Российской Федерации действительное разрушающее давление - не менее 2,4 48 МПа (где

- рабочее давление, МПа; 2,4 - коэффициент запаса прочности баллона для Российской Федерации).

6.3.3 Расчет напряжений

Напряжения в баллоне должны быть рассчитаны по рабочему давлению 20 МПа, испытательному давлению и расчетному разрушающему давлению. Расчеты производят для определения минимальной расчетной толщины стенки.

6.3.4 Максимальный размер дефекта

Должен быть определен максимально допустимый размер дефекта в любом месте металлического баллона таким образом, чтобы баллон соответствовал требованиям циклического испытания давлением и "утечки до разрушения".

Допустимый размер дефекта для неразрушающего контроля должен быть определен соответствующим методом, например, как указано в приложении D.

6.3.5 Горловины баллонов

Баллоны могут иметь одну или две горловины, расположенные в днищах. Осевая линия отверстий горловин должна совпадать с продольной осью баллона.

6.3.6 Противопожарная защита

Конструкция баллона должна быть защищена предохранительными устройствами от повышения давления. Баллон, его материалы, предохранительные устройства и любой дополнительный изоляционный или защитный материал должны быть разработаны в комплексе так, чтобы обеспечить необходимую безопасность при пожаре в условиях, указанных в А.15. Изготовитель может определить альтернативное размещение предохранительных устройств на транспортном средстве с целью достижения безопасности.

Предохранительные устройства от повышения давления должны соответствовать стандарту, приемлемому для инспектора страны - потребителя баллонов.

6.3.7 Приспособления

Если предусмотрено кольцо горловины, башмак или другое приспособление для опоры, то оно должно быть изготовлено из материала, совместимого с материалом баллона, и должно быть надежно присоединено любым способом, кроме сварки и пайки твердым или мягким припоем.

6.4 Конструкция и качество изготовления

6.4.1 Формовка днищ

Перед выполнением формовки днищ каждая заготовка баллона должна пройти контроль толщины стенки и качества обработки поверхности.

Не допускается формовка глухих днищ при использовании трубной заготовки из алюминиевых сплавов.

Днища стальных баллонов после формовки должны быть проверены неразрушающим методом контроля.

В процессе формовки днищ металл добавляться не должен.

6.4.2 Термообработка

После формовки днищ и горловин баллоны подвергают термообработке до твердости, определенной для данной конструкции. Локальная термообработка не допускается.

6.4.3 Резьба горловины

Резьба должна быть выполнена чисто и ровно без нарушений сплошности поверхности и должна отвечать требованиям соответствующего стандарта.

6.4.4 Защита от воздействия окружающей среды

Наружная поверхность баллонов должна соответствовать требованиям климатического испытания в кислой среде, указанным в А.14. Для защиты наружной поверхности может быть использован один из следующих способов:

a) металлическое защитное покрытие (например, металлизация напылением алюминия, анодирование);

b) органическое защитное покрытие (например, краска); если покрытие является частью конструкции, то оно должно соответствовать требованиям, указанным в А.9;

c) защитное покрытие, стойкое к химикатам, указанным в А.14.

Любые покрытия, наносимые на баллоны, должны быть такими, чтобы процесс их нанесения не оказывал отрицательного влияния на механические свойства баллона. Покрытие не должно препятствовать последующему контролю в процессе эксплуатации. Изготовитель должен предоставить инструкцию по обработке покрытия во время такого контроля для сохранения целостности баллона.

Изготовителю рекомендуется проводить климатическое испытание на воздействие окружающей среды, которое оценивает прочность покрытия (см. приложение F).

6.5 Процедура испытания опытного образца

6.5.1 Общие требования

Испытание опытного образца должно быть проведено для каждой новой конструкции на готовых баллонах, которые представляют опытное производство и имеют идентификационные знаки. Образцы баллонов следует выбирать и испытывать, как указано в 6.5.2, под наблюдением инспектора. Если испытаниям подвергают больше баллонов, чем требует настоящий стандарт, то все результаты испытаний должны быть документированы.

6.5.2 Испытания опытного образца

6.5.2.1 Требуемые испытания

Инспектор должен выбрать баллоны для испытаний и присутствовать при следующих приемочных испытаниях:

- указанных в 6.5.2.2 или 6.5.2.3 (испытания материала), на одном баллоне;

- указанных в 6.5.2.4 (испытание гидравлическим давлением на разрушение), на трех баллонах;

- указанных в 6.5.2.5 (циклическое испытание давлением при температуре окружающей среды), на двух баллонах;

- указанных в 6.5.2.6 (испытание на "утечку до разрушения"), на трех баллонах;

- указанных в 6.5.2.7 (испытание на огнестойкость), на одном или двух баллонах;

- указанных в 6.5.2.8 (испытание на прострел), на одном баллоне.

6.5.2.2 Испытания материала стальных баллонов

Испытания материала стальных баллонов должны быть проведены следующим образом:

a) испытание на растяжение

Свойства стали готового баллона должны быть определены по А.1 и должны соответствовать указанным в А.1 требованиям;

b) испытание на ударный изгиб

Ударная вязкость стали готового баллона должна быть определена по А.2 и должна соответствовать указанным в А.2 требованиям;

c) испытание на стойкость к сульфидному растрескиванию под напряжением

Если предел прочности стали более 950 МПа, то сталь готового баллона должна быть испытана на стойкость к сульфидному растрескиванию под напряжением по А.3 и должна соответствовать указанным в А.3 требованиям.

6.5.2.3 Испытания материала баллонов из алюминиевого сплава

Испытания материала баллонов из алюминиевого сплава должны быть проведены следующим образом:

a) испытание на растяжение

Свойства алюминиевого сплава готового баллона должны быть определены по А.1 и должны соответствовать указанным в А.1 требованиям;

b) испытания на межкристаллитную коррозию

Алюминиевые сплавы должны соответствовать требованиям испытаний на межкристаллитную коррозию, выполненных по А.4;

c) испытания на стойкость к трещинообразованию при постоянной нагрузке

Алюминиевые сплавы должны соответствовать требованиям испытаний на стойкость к трещинообразованию при постоянной нагрузке, выполненных по А.5.

6.5.2.4 Испытание гидравлическим давлением на разрушение

Три баллона должны быть подвергнуты гидравлическому давлению до разрушения в соответствии с А.12. Разрушающее давление баллона должно превышать минимальное разрушающее давление, рассчитанное по напряжениям для данной конструкции, и должно быть не менее 45 МПа.

Примечание - Для Российской Федерации разрушающее давление баллона - не менее 48 МПа.

6.5.2.5 Циклическое испытание давлением при температуре окружающей среды

Два баллона должны быть подвергнуты циклическому испытанию давлением при температуре окружающей среды в соответствии с А.13 до разрушения или не менее 45000 циклов.

Баллоны должны выдерживать без разрушения не менее 1000 циклов (где

- установленный срок службы, годы). Баллоны, выдержавшие более 1000

циклов, должны давать утечку, но не разрыв. Баллоны, которые не разрушились в течение 45000 циклов, должны быть разрушены путем продолжения циклического испытания давлением или путем повышения гидравлического давления. Число циклов до разрушения и место разрушения должны быть документированы.

6.5.2.6 Испытание на "утечку до разрушения"

Испытание на "утечку до разрушения" должно быть проведено по А.6 и должно соответствовать указанным в А.6 требованиям.

6.5.2.7 Испытание на огнестойкость

Один или два баллона должны быть испытаны по А.15 и должны соответствовать указанным в А.15 требованиям.

6.5.2.8 Испытание на прострел

Один баллон должен быть испытан по А.16 и должен соответствовать указанным в А.16 требованиям.

6.5.3 Изменение конструкции

Изменение конструкции - это любое изменение в выборе конструкционных материалов или изменение размеров.

При незначительных изменениях конструкции допускается проводить испытания по сокращенной программе. Изменения конструкции, представленные в таблице 2, требуют только проведения испытаний опытного образца, как указано в таблице.

Таблица 2 - Виды испытаний при изменении конструкции баллонов типа КПГ-1 (CNG-1)

Изменение конструкции | Вид испытания | |||||

Разрушение гидравлическим давлением | Циклическое изменение давления при температуре окружающей среды | Утечка до разрушения | Огнестойкость | Прострел | ||

Раздел настоящего стандарта | ||||||

А.12 | А.13 | А.6 | А.15 | А.16 | ||

Материал металлического баллона | + | + | + | + | + | |

Изменение диаметра | + | + | - | - | - | |

Изменение диаметра >20% | + | + | + | + | + | |

Изменение длины | + | - | - | + | - | |

Изменение длины >50% | + | + | - | + | - | |

Изменение рабочего давления <20% | + | + | - | - | - | |

Форма днища | + | + | - | - | - | |

Размер отверстия | + | + | - | - | - | |

Изменение в технологии | + | + | - | - | - | |

Предохранительное устройство | - | - | - | + | - | |

| ||||||

6.6 Испытания партии

6.6.1 Общие требования

Испытания партии должны быть проведены на готовых баллонах, представляющих серийное производство и имеющих идентификационные знаки. Баллоны для испытаний следует выбирать из каждой партии произвольно. Если испытаниям подвергают больше баллонов, чем требует настоящий стандарт, то все результаты испытаний должны быть документированы. Допускается использовать образцы-свидетели, подвергнутые термической обработке, которые представляют готовые баллоны.

Испытания партии проводят при постановке баллонов на производство - квалификационные испытания установочной (первой промышленной) партии и в процессе производства - приемо-сдаточные испытания каждой изготовленной партии баллонов.

Баллоны, изготовленные в соответствии с ИСО 9809-1, ИСО 9809-2, ИСО 9809-3 или ИСО 7866, не требуется подвергать циклическим испытаниям давлением при условии, что при приемочных испытаниях опытного образца баллоны выдерживают без разрушения не менее 15000 циклов изменения давления от 2 до 30 МПа (в соответствии с методикой испытания, представленной в А.6) или не менее 30000 циклов изменения давления от 2 до 26 МПа (в соответствии с методикой испытания, представленной в А.13).

6.6.2 Требуемые испытания

6.6.2.1 Каждая партия баллонов должна быть подвергнута следующим испытаниям:

a) на одном баллоне

1) испытание гидравлическим давлением на разрушение в соответствии с А.12;

b) на одном баллоне

1) контроль размеров на соответствие чертежам (см. 5.2.4.1);

2) испытание на растяжение в соответствии с А.1; результаты испытания должны соответствовать требованиям конструкторской документации (см. 5.2.4.1);

3) для стальных баллонов - три испытания на ударный изгиб по А.2; результаты испытания должны соответствовать требованиям, указанным в А.2;

4) если защитное покрытие является частью конструкции, то испытания покрытия в партии должны быть проведены в соответствии с А.24. Если покрытие не соответствует требованиям А.24, то партия должна быть подвергнута 100%-ному контролю для выявления баллонов с подобным дефектным покрытием. Дефектное покрытие на всех баллонах может быть снято и нанесено повторно. Затем должны быть проведены повторные испытания покрытия в партии.

Допускается проводить испытания на растяжение и ударный изгиб на образце-свидетеле, подвергнутом термической обработке.

Все баллоны, представленные в испытаниях партии и не соответствующие указанным требованиям, должны быть подвергнуты процедурам, установленным в 6.9.

6.6.2.2 Дополнительно должны быть проведены циклические испытания давлением на готовых баллонах в соответствии с А.13 при следующей частоте испытаний:

а) первоначально один баллон из каждой партии должен быть подвергнут циклическому испытанию давлением в течение 1000 циклов, но не менее 15000 циклов;

b) если в 10 последовательных партиях баллонов одного конструкционного ряда (т.е. материалы и технологические процессы одинаковые в пределах незначительных изменений конструкции, см. 6.5.3) ни один из баллонов, подвергнутых циклическому испытанию по 6.6.2.2 а), не дал течи или разрыва за менее чем 1500 циклов (не менее 22500 циклов), то циклические испытания давлением можно проводить на одном баллоне из каждых последующих пяти партий;

c) если в 10 последовательных партиях баллонов одного конструкционного ряда ни один из баллонов, подвергнутых циклическому испытанию по 6.6.2.2 а), не дал течи или разрыва за менее чем 2000 циклов (не менее 30000 циклов), то циклические испытания давлением можно проводить на одном баллоне из каждых последующих 10 партий;

d) если прошло более трех месяцев со времени последних циклических испытаний давлением, то баллон из следующей партии должен быть подвергнут циклическому испытанию давлением, чтобы сохранить испытание партии с сокращенной частотой по 6.6.2.2 b) или c);

e) если баллон, подвергнутый циклическому испытанию давлением с сокращенной частотой по 6.6.2.2 b) или c), не выдержал требуемого числа циклов давления (не менее 22500 или 30000 циклов соответственно), то необходимо повторить циклические испытания давлением по 6.6.2.2 а) не менее чем для 10 партий, чтобы снова установить сокращенную частоту циклических испытаний партии давлением по 6.6.2.2 b) или c).

Если баллон по 6.6.2.2 а), b) или c) не соответствует минимальному требованию и не выдерживает 1000 циклов (не менее 15000 циклов), то должна быть определена и устранена причина несоответствия, согласно процедурам, указанным в 6.9. Затем необходимо повторить циклические испытания давлением на трех дополнительных баллонах из этой партии. Если хотя бы один из трех дополнительных баллонов не выдерживает 1000

циклов (не менее 15000 циклов), то эта партия должна быть забракована.

6.7 Контроль каждого баллона

Контролю должны быть подвергнуты все баллоны партии. Неразрушающий контроль должен быть проведен в соответствии со стандартом, приемлемым для инспектора.

Каждый баллон в процессе изготовления и после изготовления должен быть подвергнут:

a) контролю неразрушающим методом в соответствии с приложением В или другим испытанным эквивалентным методом для подтверждения того, что максимальный размер существующего дефекта не превышает размера, определенного для данной конструкции, как указано в 6.3.4. Метод неразрушающего контроля должен быть способен обнаружить максимально допустимый размер дефекта;

b) измерительному контролю основных размеров и массы готовых баллонов, которые должны быть в пределах допусков, установленных для конструкции;

c) визуальному контролю качества обработки поверхности, особенно поверхности глубокой вытяжки и горловин или плечевой части кованых или закатанных днищ;

d) проверке маркировки;

e) контролю твердости материала баллонов, прошедших термообработку, в соответствии с А.8. Значения твердости должны быть в пределах, установленных для конструкции;

f) гидравлическому испытанию в соответствии с А.11. При выборе варианта 1 изготовитель должен определить соответствующий предел остаточного объемного расширения для используемого испытательного давления; при этом остаточное расширение должно быть не более 10% полного объемного расширения, измеренного при испытательном давлении.

6.8 Документ качества партии

При удовлетворительных результатах испытаний партии в соответствии с 6.6 и 6.7 должен быть оформлен документ качества партии. Пример такого документа представлен на рисунке Е.1 приложения Е.

6.9 Несоответствие требованиям контроля и испытаний

В случае несоответствия требованиям контроля и испытаний должны быть проведены повторные контроль и испытания или повторная термообработка и повторные испытания:

a) при получении неудовлетворительных результатов контроля и испытаний из-за ошибки при их проведении или ошибки в измерении должны быть проведены повторные контроль и испытания. Если результаты повторных контроля и испытаний удовлетворительные, то первоначальные результаты не учитывают;

b) если не выявлено ошибок в проведении контроля и испытаний, то должна быть установлена причина получения неудовлетворительных результатов:

1) если причиной неудовлетворительных результатов является термообработка, то изготовитель может подвергнуть баллоны, не прошедшие контроль и испытания, повторной термообработке, т.е. если неудовлетворительные результаты получены при испытании, представляющем опытный образец или партию баллонов, то должна быть проведена повторная термообработка всех представленных баллонов перед повторным испытанием. Однако, если неудовлетворительные результаты получены случайно при контроле каждого баллона, только эти баллоны должны быть направлены на повторную термообработку и повторный контроль:

- при любой повторной термообработке баллонов должна быть сохранена минимальная гарантированная толщина стенки;

- только испытания опытного образца или партии, необходимые для подтверждения пригодности партии, должны быть проведены снова. Если один или более показателей контроля и испытаний оказываются неудовлетворительными, то все баллоны этой партии должны быть отбракованы;

2) если при контроле и испытаниях выявлены дефекты не из-за термической обработки, то все дефектные баллоны должны быть отбракованы или отремонтированы соответствующим методом; если отремонтированные баллоны прошли контроль, необходимый при ремонте, то они должны быть приняты как годные.

7 Требования к баллонам типа КПГ-2 (CNG-2) с кольцевой обмоткой

7.1 Общие положения

Настоящий стандарт не предоставляет расчетные формулы и не указывает допустимые напряжения или деформации, но требует, чтобы соответствие конструкции было установлено соответствующими расчетами и подтверждено испытаниями. Баллоны должны выдерживать испытания материалов, приемочные испытания опытных образцов, квалификационные и приемо-сдаточные испытания партии, определенные настоящим стандартом.

При повышении давления в баллоне этого типа смещение композиционной оболочки и металлического лейнера происходит совместно в продольном направлении. Из-за разных технологий изготовления баллонов настоящий стандарт не дает определенного метода для проектирования.

Конструкция должна обеспечивать вид повреждения "утечка до разрушения" при возможном разрушении баллона под давлением во время нормальной эксплуатации. Утечка в металлическом лейнере должна происходить только при развитии усталостной трещины.

7.2 Материалы

7.2.1 Общие требования

Используемые материалы должны быть применимы для условий эксплуатации, указанных в разделе 4. Материалы конструкции должны быть совместимы.

7.2.2 Контроль химического состава

7.2.2.1 Сталь

Стали должны быть раскислены алюминием и/или кремнием и иметь структуру с преобладанием мелкого зерна.

Химический состав всех сталей должен быть заявлен и определен, по крайней мере:

a) содержанием углерода, марганца, алюминия и кремния во всех случаях;

b) содержанием хрома, никеля, молибдена, бора и ванадия и других специально добавляемых легирующих элементов.

Содержание серы и фосфора по результатам анализа плавки не должно превышать значений, указанных в таблице 3.

Таблица 3 - Максимальное содержание серы и фосфора

Предел прочности, МПа | <950 |

| |

Содержание, %, не более | Серы | 0,020 | 0,010 |

Фосфора | 0,020 | 0,020 | |

Серы и фосфора | 0,030 | 0,025 | |

7.2.2.2 Алюминий

Алюминиевые сплавы можно использовать для изготовления баллонов, если они соответствуют всем требованиям настоящего стандарта и содержат свинца и висмута не более 0,003%.

Примечание - Перечень зарегистрированных сплавов находится в Алюминиевой ассоциации и называется "Регистрационные данные о международных обозначениях сплавов и пределах химического состава для ковкого алюминия и сплавов ковкого алюминия".

7.2.3 Композиционные материалы

7.2.3.1 Смолы

Материалом для пропитки могут быть термореактивные или термопластичные смолы. Примерами подходящих основных связующих материалов являются эпоксидная смола, модифицированная эпоксидная смола, термореактивные пластмассы на основе сложных полиэфиров и виниловых сложных эфиров, термопластичные материалы на основе полиэтилена и полиамида.

Температура стеклования материала на основе смолы должна быть определена в соответствии с АСТМ Д3418-99.

7.2.3.2 Волокна

В качестве армирующего материала должны служить стеклянные, арамидные или углеродные волокна. При использовании углеродного волокна конструкция должна иметь средства предотвращения электрохимической коррозии в металлических элементах баллона.

Изготовитель баллонов должен иметь: технические условия на композиционные материалы; рекомендации изготовителя материалов по хранению, условиям эксплуатации и сроку годности; сертификат изготовителя на материал, свидетельствующий о том, что каждая партия соответствует требованиям технических условий. Изготовитель волокна должен подтвердить, что свойства волоконного материала соответствуют техническим условиям на изготовление данной продукции.

7.3 Требования к конструкции

7.3.1 Испытательное давление

Испытательное давление, используемое при изготовлении, должно быть не менее 30 МПа (в 1,5 раза больше рабочего давления).

7.3.2 Разрушающее давление и коэффициенты запаса прочности волокна

Для металлического лейнера действительное разрушающее давление должно быть не менее 26 МПа.

Расчетное разрушающее давление должно быть не менее значений, указанных в таблице 4. Композиционная оболочка должна быть рассчитана на прочность при постоянной и циклической нагрузках. Прочность должна быть достигнута благодаря соответствию или превышению значений коэффициентов запаса прочности композиционной оболочки, указанных в таблице 4. Коэффициент запаса прочности определяют как напряжение в волокне при расчетном минимальном разрушающем давлении, разделенное на напряжение в волокне при рабочем давлении. Коэффициент запаса прочности баллона определяют как действительное разрушающее давление баллона, разделенное на рабочее давление.

Примечание - Для Российской Федерации коэффициент запаса прочности баллона - не менее 2,4. Действительное разрушающее давление баллона - не менее 48 МПа.

Таблица 4 - Минимальные расчетные значения разрушающего давления и коэффициентов запаса прочности волокна для баллонов типа КПГ-2 (СNG-2)

Тип волокна | Коэффициент запаса прочности | Разрушающее давление, МПа |

Стеклянное | 2,75 | 50 |

Арамидное | 2,35 (2,40) | 47 (48) |

Углеродное | 2,35 (2,50) | 47 (50) |

Смешанное | ||

Примечание - Значения в скобках указаны для применения в Российской Федерации. | ||

Расчеты коэффициента запаса прочности волокна должны включать в себя:

a) метод анализа характеристик нелинейных материалов (специальная компьютерная программа или программа расчета методом конечных элементов);

b) моделирование кривой зависимости напряжений от упругопластических деформаций для материала лейнера;

c) моделирование механических свойств композиционных материалов;

d) расчеты при давлении автофреттирования, нулевом давлении после автофреттирования, рабочем давлении и минимальном разрушающем давлении;

e) расчет предварительных напряжений от натяжения намотки;

f) выбор минимального расчетного разрушающего давления таким образом, чтобы рассчитанное напряжение при этом давлении, разделенное на рассчитанное напряжение при рабочем давлении, соответствовало требованиям к коэффициенту запаса прочности для используемого волокна;

g) расчет распределения нагрузки между двумя или более разными волокнами, основанный на разных модулях упругости этих волокон, для баллонов со смешанным армированием. Требования к коэффициентам запаса прочности для волокна каждого отдельного типа должны соответствовать значениям, указанным в таблице 4.

Проверка коэффициентов запаса прочности волокна может быть проведена с использованием датчиков деформации. Применимый метод приведен в приложении G.

7.3.3 Расчет напряжений

Напряжения в композиционном материале и в лейнере после предварительного напряжения должны быть рассчитаны для 0 и 20 МПа, испытательного давления и расчетного разрушающего давления. Расчет проводят с учетом нелинейного поведения материала лейнера для определения минимальной расчетной толщины стенки.

Для конструкций, использующих автофреттирование с целью обеспечения предварительного напряжения, должны быть рассчитаны пределы давления автофреттирования. Для конструкций, использующих намотку с регулируемым натяжением с целью обеспечения предварительного напряжения, должно быть рассчитано натяжение, требуемое в каждом слое композиционного материала, и последующее предварительное напряжение в лейнере.

7.3.4 Максимальный размер дефекта

Максимально допустимый размер дефекта в любом месте металлического лейнера должен быть таким, чтобы баллон соответствовал требованиям циклического испытания давлением и "утечки до разрушения". Метод неразрушающего контроля должен обнаруживать максимально допустимый размер дефекта.

Допустимый размер дефекта для неразрушающего контроля должен быть определен соответствующим методом, например, как указано в приложении D.

7.3.5 Горловины баллонов

Баллоны могут иметь одну или две горловины, расположенные в днищах. Осевая линия отверстий горловин должна совпадать с продольной осью баллона.

7.3.6 Противопожарная защита

Конструкция баллона должна быть защищена предохранительными устройствами от повышения давления. Баллон, его материалы, предохранительные устройства и любой дополнительный изоляционный или защитный материал должны быть разработаны в комплексе так, чтобы обеспечить необходимую безопасность при пожаре в условиях, указанных в А.15. Изготовитель может определить альтернативное размещение предохранительных устройств на транспортном средстве с целью достижения безопасности.

Предохранительные устройства от повышения давления должны соответствовать стандарту, приемлемому для инспектора страны - потребителя баллонов.

7.4 Конструкция и качество изготовления

7.4.1 Общие положения

Композиционный баллон должен быть изготовлен из лейнера с оболочкой из непрерывного волокна. Операция намотки волокна должна иметь компьютерное или механическое управление. Волокна должны накладываться при контролируемом натяжении во время намотки. После завершения намотки термореактивные смолы должны быть отверждены при нагревании в соответствии с предварительно определенной и контролируемой диаграммой "время - температура".

7.4.2 Лейнер

Изготовление металлического лейнера должно соответствовать требованиям, установленным в 7.2, 7.3.2 и 7.5.2.2 или 7.5.2.3 для соответствующей конструкции лейнера.

7.4.3 Резьба горловины

Резьба должна быть выполнена чисто и ровно без нарушений сплошности поверхности и должна отвечать требованиям соответствующего стандарта.

7.4.4 Оболочка

7.4.4.1 Намотка волокна

Баллоны должны быть изготовлены методом намотки волокна. Во время намотки важные переменные параметры должны быть проконтролированы в пределах установленных допусков и документированы. Эти переменные параметры могут включать в себя (но не ограничены этим) следующее:

a) тип и параметры волокна;

b) способ пропитки;

c) натяжение намотки;

d) скорость намотки;

e) число ровингов;

f) ширину ленты;

g) тип и состав смолы;

h) температуру смолы;

i) температуру лейнера;

j) угол намотки.

7.4.4.2 Отверждение термореактивных смол

Термореактивная смола должна быть отверждена после намотки волокна. Цикл отверждения (т.е. диаграмма "время - температура") должен быть документирован.

Максимальные время и температура отверждения для баллонов с лейнерами из алюминиевых сплавов должны быть меньше времени и температуры, которые отрицательно влияют на свойства металла.

7.4.4.3 Автофреттирование

Автофреттирование должно быть выполнено перед испытанием гидравлическим давлением. Давление автофреттирования должно быть в пределах, установленных в 7.3.3; изготовитель должен установить подходящий метод контроля давления.

7.4.5 Защита от воздействия окружающей среды

Наружная поверхность баллонов должна соответствовать требованиям климатического испытания в кислой среде, указанным в А.14. Для защиты наружной поверхности может быть использован один из следующих способов:

a) металлическое защитное покрытие (например, металлизация напылением алюминия, анодирование);

b) применение подходящих волокна и связующего материала (например, углеродное волокно в смоле);

c) органическое защитное покрытие (например, краска); если покрытие является частью конструкции, то оно должно соответствовать требованиям, указанным в А.9;

d) защитное покрытие, стойкое к химикатам, указанным в А.14.

Любые покрытия, наносимые на баллоны, должны быть такими, чтобы процесс их нанесения не оказывал отрицательного влияния на механические свойства баллона. Покрытие не должно препятствовать последующему контролю в процессе эксплуатации. Изготовитель должен предоставить инструкцию по обработке покрытия во время такого контроля для сохранения целостности баллона.

Изготовителю рекомендуется проводить климатическое испытание на воздействие окружающей среды, которое оценивает прочность покрытия (см. приложение F).

7.5 Процедура испытания опытного образца

7.5.1 Общие требования

Испытание опытного образца должно быть проведено для каждой новой конструкции на готовых баллонах, которые представляют опытное производство и имеют идентификационные знаки. Образцы баллонов или лейнеров следует выбирать и испытывать, как указано в 7.5.2, под наблюдением инспектора. Если испытаниям подвергают больше баллонов или лейнеров, чем требует настоящий стандарт, то все результаты испытаний должны быть документированы.

7.5.2 Испытания опытного образца

7.5.2.1 Требуемые испытания

Инспектор должен выбрать баллоны и лейнеры для испытаний и присутствовать при следующих приемочных испытаниях:

- указанных в 7.5.2.2 или 7.5.2.3 (испытания материала), на одном лейнере;

- указанных в 7.5.2.4 (испытание гидравлическим давлением на разрушение), на одном лейнере и трех баллонах;

- указанных в 7.5.2.5 (циклическое испытание давлением при температуре окружающей среды), на двух баллонах;

- указанных в 7.5.2.6 (испытание на "утечку до разрушения"), на трех баллонах;

- указанных в 7.5.2.7 (испытание на огнестойкость), на одном или двух баллонах;

- указанных в 7.5.2.8 (испытание на прострел), на одном баллоне;

- указанных в 7.5.2.9 (климатическое испытание в кислой среде), на одном баллоне;

- указанных в 7.5.2.10 (испытание на допустимые дефекты), на одном баллоне;

- указанных в 7.5.2.11 (испытание на ползучесть при высокой температуре), на одном баллоне;

- указанных в 7.5.2.12 (ускоренное испытание на разрушение под напряжением), на одном баллоне;

- указанных в 7.5.2.13 (циклическое испытание давлением при экстремальной температуре), на одном баллоне;

- указанных в 7.5.2.14 (прочность смолы при сдвиге), на одном образце, представляющем композиционную оболочку.

7.5.2.2 Испытания материала стальных лейнеров

Испытания материала стальных лейнеров должны быть проведены следующим образом:

a) испытание на растяжение

Свойства стали готового лейнера должны быть определены по А.1 и должны соответствовать указанным в А.1 требованиям;

b) испытание на ударный изгиб

Ударная вязкость стали готового лейнера должна быть определена по А.2 и должна соответствовать указанным в А.2 требованиям;

c) испытание на стойкость к сульфидному растрескиванию под напряжением

Если предел прочности стали более 950 МПа, то сталь готового лейнера должна быть испытана на стойкость к сульфидному растрескиванию под напряжением по А.3 и должна соответствовать указанным в А.3 требованиям.

7.5.2.3 Испытания материала лейнеров из алюминиевого сплава

Испытания материала лейнеров из алюминиевого сплава должны быть проведены следующим образом:

a) испытание на растяжение

Свойства алюминиевого сплава готового лейнера должны быть определены по А.1 и должны соответствовать указанным в А.1 требованиям;

b) испытания на межкристаллитную коррозию

Алюминиевые сплавы должны соответствовать требованиям испытаний на межкристаллитную коррозию, выполненных по А.4;

c) испытания на стойкость к трещинообразованию при постоянной нагрузке

Алюминиевые сплавы должны соответствовать требованиям испытаний на стойкость к трещинообразованию при постоянной нагрузке, выполненных по А.5.

7.5.2.4 Испытание гидравлическим давлением на разрушение

a) Один лейнер должен быть подвергнут гидравлическому давлению до разрушения в соответствии с А.12. Разрушающее давление должно превышать минимальное разрушающее давление, определенное для лейнера данной конструкции.

b) Три баллона должны быть подвергнуты гидравлическому испытанию на разрушение в соответствии с А.12. Расчетное разрушающее давление для волокна должно быть не меньше разрушающего давления, указанного в таблице 4. Для баллона разрушающее давление должно быть не меньше давления, указанного в 7.3.2.

7.5.2.5 Циклическое испытание давлением при температуре окружающей среды

Два баллона должны быть подвергнуты циклическому испытанию давлением при температуре окружающей среды в соответствии с А.13 до разрушения или не менее 45000 циклов.

Баллоны должны выдерживать без разрушения не менее 1000 циклов (где

- установленный срок службы, годы). Баллоны, выдержавшие более 1000

циклов, должны давать утечку, но не разрыв. Баллоны, которые не разрушились в течение 45000 циклов, должны быть разрушены путем продолжения циклического испытания давлением или путем повышения гидравлического давления. Число циклов до разрушения и место разрушения должны быть документированы.

7.5.2.6 Испытание на "утечку до разрушения"

Испытание на "утечку до разрушения" должно быть проведено по А.6 и должно соответствовать указанным в А.6 требованиям.

7.5.2.7 Испытание на огнестойкость

Один или два баллона должны быть испытаны по А.15 и должны соответствовать указанным в А.15 требованиям.

7.5.2.8 Испытание на прострел

Один баллон должен быть испытан по А.16 и должен соответствовать указанным в А.16 требованиям.

7.5.2.9 Климатическое испытание в кислой среде

Один баллон должен быть испытан по А.14 и должен соответствовать указанным в А.14 требованиям.

Дополнительное испытание на воздействие окружающей среды представлено в приложении F.

7.5.2.10 Испытание на допустимые дефекты

Один баллон должен быть испытан по А.17 и должен соответствовать указанным в А.17 требованиям.

7.5.2.11 Испытание на ползучесть при высокой температуре

В конструкциях, где температура стеклования смолы не превышает 102 °С, один баллон должен быть испытан по А.18 и должен соответствовать указанным в А.18 требованиям.

7.5.2.12 Ускоренное испытание на разрушение под напряжением

Один баллон должен быть испытан по А.19 и должен соответствовать указанным в А.19 требованиям.

7.5.2.13 Циклическое испытание давлением при экстремальной температуре

Один баллон должен быть испытан по А.7 и должен соответствовать указанным в А.7 требованиям.

7.5.2.14 Прочность смолы при сдвиге

Материалы на основе смолы должны быть испытаны по А.26 и должны соответствовать указанным в А.26 требованиям.

7.5.3 Изменение конструкции

Изменение конструкции - это любое изменение в выборе конструкционных материалов или изменение размеров.

При незначительных изменениях конструкции допускается проводить испытания по сокращенной программе. Изменения конструкции, представленные в таблице 5, требуют только проведения испытаний опытного образца, как указано в таблице.

Таблица 5 - Виды испытаний при изменении конструкции баллонов типа КПГ-2 (CNG-2)

Изменение конструкции | Вид испытания | |||||||

Разру- | Циклическое изменение давления при темпе- | Огне- | Прос- | Клима- | Допус- | Ползу- | Разру- | |

Раздел настоящего стандарта | ||||||||

А.12 | А.13 | А.15 | А.16 | А.14 | А.17 | А.18 | А.19 | |

Изготовитель волокна | + | + | - | - | - | - | + | + |

Материал металлического лейнера | + | + | + | + | + | + | + | + |

Волокно | + | + | + | + | + | + | + | + |

Смола | - | - | - | + | + | + | + | + |

Изменение диаметра | + | + | - | - | - | - | - | - |

Изменение диаметра >20% | + | + | + | + | - | + | - | - |

Изменение диаметра | + | - | + | - | - | - | - | - |

Изменение диаметра > 50% | + | + | + | - | - | - | - | - |

Изменение рабочего давления | + | + | - | - | - | - | - | - |

Форма днища | + | + | - | - | - | - | - | - |

Размер отверстия | + | + | - | - | - | - | - | - |

Изменение покрытия | - | - | - | - | + | - | - | - |

Изменение в технологии | + | + | - | - | - | - | - | - |

Предохранительное устройство | - | - | + | - | - | - | - | - |

| ||||||||

7.6 Испытания партии

7.6.1 Общие требования

Испытания партии должны быть проведены на готовых баллонах, представляющих серийное производство и имеющих идентификационные знаки. Баллоны и лейнеры для испытаний следует выбирать из каждой партии произвольно. Если испытаниям подвергают больше баллонов и лейнеров, чем требует настоящий стандарт, то все результаты испытаний должны быть документированы. При обнаружении дефектов в оболочке до автофреттирования или до испытания гидравлическом давлением оболочка может быть полностью снята и заменена.

7.6.2 Требуемые испытания

7.6.2.1 Каждая партия баллонов должна быть подвергнута следующим испытаниям:

a) на одном баллоне

1) испытание гидравлическим давлением на разрушение в соответствии с А.12.

При неудовлетворительных результатах испытания необходимо выполнить процедуры, указанные в 7.9;

b) на одном баллоне или лейнере

1) контроль размеров на соответствие чертежам (см. 5.2.4.1);

2) испытание на растяжение по А.1; результаты испытания должны соответствовать требованиям конструкторской документации (см. 5.2.4.1);

3) для стальных лейнеров - три испытания на ударный изгиб по А.2; результаты испытания должны соответствовать требованиям, указанным в А.2;

4) если защитное покрытие является частью конструкции, то испытания покрытия в партии должны быть проведены в соответствии с А.24. Если покрытие не соответствует требованиям А.24, то партия должна быть подвергнута 100%-ному контролю для выявления баллонов с подобным дефектным покрытием. Дефектное покрытие на всех баллонах может быть снято по технологии, которая не влияет на целостность оболочки, и нанесено повторно. Затем должны быть проведены повторные испытания покрытия в партии.

Допускается проводить испытания на растяжение и ударный изгиб на образце-свидетеле, подвергнутом термической обработке.

Все баллоны или лейнеры, представленные в испытаниях партии и не соответствующие указанным требованиям, должны быть подвергнуты процедурам, установленным в 7.9.

7.6.2.2 Дополнительно должны быть проведены циклические испытания давлением на готовых баллонах в соответствии с А.13 при следующей частоте испытаний:

a) первоначально один баллон из каждой партии должен быть подвергнут циклическому испытанию давлением в течение 1000 циклов, но не менее 15000 циклов;

b) если в 10 последовательных партиях баллонов одного конструкционного ряда (т.е. материалы и технологические процессы одинаковые в пределах незначительных изменений конструкции, см. 7.5.3) ни один из баллонов, подвергнутых циклическому испытанию по 7.6.2.2 а), не дал течи или разрыва за менее чем 1500 циклов (не менее 22500 циклов), то циклические испытания давлением можно проводить на одном баллоне из каждых последующих пяти партий;

c) если в 10 последовательных партиях баллонов одного конструкционного ряда ни один из баллонов, подвергнутых циклическому испытанию по 7.6.2.2 а), не дал течи или разрыва за менее чем 2000 циклов (не менее 30000 циклов), то циклические испытания давлением можно проводить на одном баллоне из каждых последующих 10 партий;

d) если прошло более трех месяцев со времени последних циклических испытаний давлением, то баллон из следующей партии должен быть подвергнут циклическому испытанию давлением, чтобы сохранить испытание партии с сокращенной частотой по 7.6.2.2 b) или c);

e) если баллон, подвергнутый циклическому испытанию давлением с сокращенной частотой по 7.6.2.2 b) или c), не выдержал требуемого числа циклов давления (не менее 22500 или 30000 циклов соответственно), то необходимо повторить циклические испытания давлением по 7.6.2.2 а) не менее чем для 10 партий, чтобы снова установить сокращенную частоту циклических испытаний партии давлением по 7.6.2.2 b) или c).

Если баллон по 7.6.2.2 а), b) или c) не соответствует минимальному требованию и не выдерживает 1000 циклов (не менее 15000 циклов), то должна быть определена и устранена причина несоответствия согласно процедурам, указанным в 7.9. Затем необходимо повторить циклические испытания давлением на трех дополнительных баллонах из этой партии. Если хотя бы один из трех дополнительных баллонов не выдерживает 1000

циклов (не менее 15000 циклов), то эта партия должна быть забракована.

7.7 Контроль каждого баллона

Контролю должны быть подвергнуты все баллоны партии. Неразрушающий контроль должен быть проведен в соответствии со стандартом, приемлемым для инспектора.

Каждый баллон в процессе изготовления и после изготовления должен быть подвергнут:

a) контролю металлических лейнеров неразрушающим методом в соответствии с приложением В или другим испытанным эквивалентным методом для подтверждения того, что максимальный размер существующего дефекта не превышает размера, определенного для данной конструкции, как указано в 7.3.4. Метод неразрушающего контроля должен быть способен обнаружить максимально допустимый размер дефекта;

b) измерительному контролю основных размеров и массы готовых баллонов, лейнеров и оболочек, которые должны быть в пределах допусков, установленных для конструкции;

c) визуальному контролю качества обработки поверхности, особенно поверхности глубокой вытяжки и горловин или плечевой части кованых или закатанных днищ;

d) проверке маркировки;

e) контролю твердости металлических лейнеров в соответствии с А.8, проводимому после окончательной термообработки. Значения твердости должны быть в пределах, установленных для конструкции;

f) гидравлическому испытанию в соответствии с А.11, вариант 1. Изготовитель должен определить соответствующий предел остаточного объемного расширения для используемого испытательного давления; при этом остаточное расширение должно быть не более 5% полного объемного расширения, измеренного при испытательном давлении.

7.8 Документ качества партии

При удовлетворительных результатах испытаний партии в соответствии с 7.6 и 7.7 должен быть оформлен документ качества партии. Пример такого документа представлен на рисунке Е.1 приложения Е.

7.9 Несоответствие требованиям контроля и испытаний