ГОСТ Р 56217-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АВТОМОБИЛЬНЫЕ ТРАНСПОРТНЫЕ СРЕДСТВА, ИСПОЛЬЗУЮЩИЕ ГАЗ В КАЧЕСТВЕ МОТОРНОГО ТОПЛИВА

Общие технические требования к эксплуатации на сжиженном природном газе, техника безопасности и методы испытаний

Automotive vehicles using gas as a motor fuel. General technical requirements for the operation of liquefied natural gas, safety testing methods

ОКС 43.060.40

Дата введения 2015-06-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт "НАМИ" (ФГУП "НАМИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 "Дорожный транспорт"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 11 ноября 2014 г. N 1531-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт устанавливает технические требования к эксплуатации криогенных бортовых топливных систем (далее - КБТС), установленных на автомобильных транспортных средствах (далее - АТС), работающих на сжиженном природном газе (далее - СПГ); методы испытаний.

Настоящий стандарт распространяется на КБТС, устанавливаемые на АТС категорий M и N в соответствии с ГОСТ Р 52051, снабженные двигателями внутреннего сгорания.

Технические требования к криогенным системам питания и методы их испытаний установлены в ГОСТ Р 56218.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.601-2013 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 8505-80 Нефрас-С 50/170. Технические условия

ГОСТ 9968-86 Метилен хлористый технический. Технические условия

ГОСТ Р 56218-2014 Автомобильные транспортные средства, работающие на сжиженном природном газе. Криогенные системы питания. Технические требования и методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 вскипание: Процесс парообразования при снижении давления ниже равновесного значения.

3.2 дренаж: Выход паров криогенной жидкости из сосуда в окружающую среду.

3.3 дренажный вентиль: Запорный вентиль на дренажном трубопроводе.

3.4 максимально допустимый уровень жидкости: Уровень жидкости в сосуде, при котором исключено переполнение сосуда при термическом расширении жидкости.

3.5 заправочный резервуар: Резервуар, из которого производится заправка криогенной бортовой топливной системы.

4 Характеристика криогенной бортовой топливной системы

4.1 КБТС входит в состав силовой установки АТС с газовым двигателем и должна проектироваться, изготавливаться и эксплуатироваться с учетом особенностей конкретного типа силовой установки. В качестве газомоторного топлива используется сжиженный природный газ (далее - СПГ), теплофизические свойства которого можно определять как для жидкого метана (см. приложение А).

4.2 КБТС характеризуется параметрами, значения которых должны быть обоснованы при проектировании, подтверждены испытаниями и приведены в технической документации на КБТС:

- геометрический объем криогенного бака, л;

- наибольшее количество СПГ, заправляемого в бак, кг;

- рабочее давление, МПа;

- максимальная производительность испарителя, м/ч;

- допустимое давление в баке, МПа;

- время подъема давления в баке, мин;

- время заправки холодного бака, мин;

- время заправки теплого бака, мин;

- величина потерь от испарения, кг/ч;

- масса КБТС (нетто), кг;

- АТС или силовая установка/силовые установки, для которых может быть использована данная КБТС.

Значения параметров указывают в технических условиях на конкретное изделие.

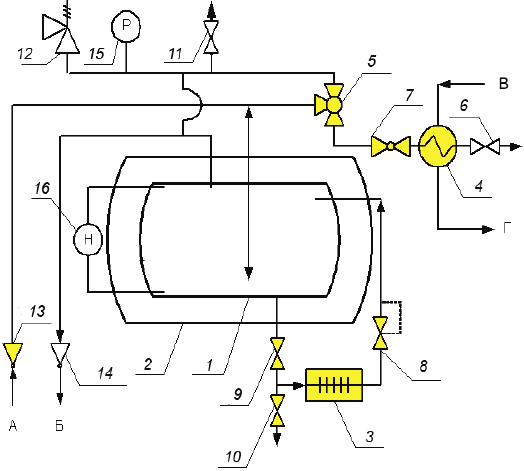

4.3 КБТС включает (см. приложение Б, рисунок Б.1):

- бак криогенный топливный (далее - БКТ);

- систему регазификации СПГ;

- запорную и распределительную арматуру;

- систему обеспечения безопасности;

- систему измерений параметров жидкой и газовой фазы;

- заправочное устройство;

- фильтры;

- трубопроводы (включая газопроводы), аппараты технологической обвязки, машинное оборудование, (включая насос для подачи СПГ в двигатель, насос для циркуляции теплоносителя и др.);

- комплект крепежных элементов;

- запасное оборудование, инструмент, принадлежности - комплект ЗИП.

Состав КБТС может уточняться при конкретном исполнении.

4.4 КБТС должна обеспечивать:

- поддержание устойчивого расхода газа на входе в газовый двигатель при любом количестве СПГ в БКТ;

- параметры мощности двигателя в соответствии с характеристиками, заявленными в технических условиях (ТУ) на двигатель;

- стабильность температуры газа на входе в двигатель;

- запуск газового двигателя в диапазоне рабочих температур, указанных в ТУ на двигатель;

- бездренажное хранение;

- возможность проведения всех технологических операций.

4.5 При эксплуатации КБТС проводят следующие технологические операции:

- хранение и регазификация СПГ на борту АТС;

- подготовка КБТС к заправке СПГ и заправка теплого и холодного БКТ;

- опорожнение и отогрев КБТС;

- проверка КБТС на герметичность;

- обезжиривание системы;

- вакуумирование изоляционного пространства.

5 Хранение и регазификация сжиженного природного газа на борту автомобильного транспортного средства

При хранении и регазификации СПГ на борту АТС необходимо обеспечить:

- устойчивую подачу газа в двигатель в необходимом количестве и при заданной температуре;

- безопасность при хранении и регазификации СПГ.

5.1 Особенности хранения сжиженного природного газа на борту автомобильного транспортного средства

5.1.1 Хранение СПГ на борту АТС может проводиться при открытом или закрытом дренажном вентиле.

5.1.2 Потери СПГ при хранении с открытым дренажным вентилем определяются величиной внешнего теплопритока (см. приложение В), значение которого приводится в эксплуатационной документации на КБТС.

5.1.3 Расчет длительности бездренажного хранения СПГ в криогенном топливном баке при различной степени заполнения приведен в приложении Г.

5.2 Меры по устранению засорения коммуникаций и аппаратов твердыми отложениями

Наиболее вероятными местами для кристаллизации являются криогенная арматура, через которую проходит СПГ, необогреваемые участки испарителя-газификатора. Перед началом отогрева следует убедиться, используя газоанализаторы или другие аппаратные средства, в отсутствии взрывоопасной концентрации метана около КБТС. Для отогрева можно использовать горячую воду. Не разрешается использовать для отогрева устройства с открытым пламенем.

5.3 Требования безопасности при хранении и регазификации сжиженного природного газа на борту автотранспортного средства

5.3.1 Хранение АТС на открытой площадке с централизованным сбросом газа на свечу проводится с открытым дренажем. В этом случае дренажный газопровод КБТС должен быть присоединен к устройству сброса на свечу. Также допускается хранение АТС на открытой площадке с открытым дренажем при сбросе газа.

5.3.2 Если в конструкции КБТС отсутствует система поддержания наименьшего допускаемого давления, то при хранении с открытым дренажем следует контролировать изменение атмосферного давления, чтобы при необходимости путем отключения дренажного устройства исключить подсос атмосферного воздуха в БКТ.

5.3.3 Проверку герметичности предохранительного клапана проводят сигнализатором или обмыливанием выходного отверстия дренажного трубопровода. При протечках предохранительного клапана эксплуатация АТС не допускается.

6 Заправка криогенной бортовой топливной системы сжиженным природным газом

6.1 Общие положения

6.1.1 В процессе заправки следует уменьшать длительность операции и сокращать потери жидкости, а также обеспечивать условия безопасности при выполнении операции.

6.1.2 Скорость заправки бака определяют расходом жидкости, зависящим от давления в заправочном резервуаре, и потерями на трение в подающих и дренажных коммуникациях.

6.1.3 Упрощенный расчет длительности заправки КБТС и потерь жидкости при заправке приведен в приложении Д. Существенное отклонение реальной длительности процесса заправки от расчетного значения свидетельствует о появлении паровой фазы в заправочной коммуникации, о засорении заправочной коммуникации или о повышенном сопротивлении дренажной коммуникации.

6.2 Порядок проведения заправки криогенной бортовой топливной системы сжиженным природным газом

6.2.1 Во время заправки давление в заправочном резервуаре поддерживают на уровне рабочего значения, но не выше, чем рабочее давление КБТС.

6.2.2 Прекращение процесса заправки проводят одним из способов:

- при срабатывании ограничителя уровня БКТ;

- по электрическому сигналу от уровнемера бака на автоматическое прекращение заправки;

- по звуковому или световому сигналу от уровнемера на прекращение заправки оператором.

6.2.3 По окончании заправки следует закрыть вентиль подачи жидкости из заправочного резервуара, снизить давление в баке до атмосферного, отсоединить заправочное устройство, закрыть заправочную горловину заглушкой.

6.3 Требования безопасности при проведении заправки криогенной бортовой топливной системы сжиженным природным газом

6.3.1 Заправку КБТС СПГ на криогенной заправочной станции проводят в автоматическом режиме управления в соответствии с технологическим регламентом станции, а заправку вне криогенной заправочной станции - по соответствующей технологии заправки, которая должна быть разработана эксплуатирующей службой, исходя из технической документации на заправщик и на КБТС.

Рекомендуются следующие значения параметров:

- наибольшее количество СПГ, заправляемого в бак. БКТ должен включать в себя механизм защиты от переполнения, предотвращающий перелив бака более чем на 90% от внутреннего объема и автоматически останавливающий заправку при заполнении;

- наименьшее допустимое давление в баке - не менее 0,3 МПа (3,0 кгс/см);

- наибольшее допустимое давление в баке - не менее 1,6 МПа (16 кгс/см);

- время бездренажного хранения - не менее 72 ч;

- потери от испарения (на жидком азоте) - не более 0,18 кг/ч.

6.3.2 При проведении заправки КБТС СПГ двигатель АТС не должен работать.

6.3.3 Перед заправкой должны быть приняты меры, исключающие самопроизвольное движение АТС.

6.3.4. При заправке из питающего резервуара (вне криогенной заправочной станции) необходимо обеспечить заземление питающего резервуара.

6.3.5 Подсоединение и отсоединение заправочного устройства к заправочной горловине проводят при атмосферном давлении в БКТ.

6.3.6 В процессе заправки давление в питающем резервуаре в соответствии с 6.2.1 не должно превышать значение рабочего давления в КБТС.

6.3.7 Движение АТС по окончанию заправки необходимо начинать только после отсоединения заправочного устройства и установки заглушки на горловину.

7 Опорожнение и отогрев криогенного топливного бака

7.1 Штатное опорожнение криогенного топливного бака

7.1.1 Штатное опорожнение БКТ проводят перед заездом АТС в помещение до проведения регламентных работ и ремонта КБТС. Штатное опорожнение с последующим отогревом БКТ также проводят для удаления накопившихся в нем примесей, восстановления вакуума в изоляционном пространстве, ремонта и технического освидетельствования КБТС.

7.1.2 Допускается вырабатывать остаток СПГ при работе двигателя АТС на холостом ходу.

7.1.3 Опорожнение заканчивают при полном удалении СПГ из бака. Контроль над полным опорожнением проводят через трубопровод нижнего слива или по уровнемеру (если трубопровод нижнего слива отсутствует). Определение длительности процесса и расхода газа на отогрев БКТ производят в соответствии с приложением Е.

7.2 Аварийное опорожнение криогенного топливного бака

7.2.1 Аварийное опорожнение бака КБТС проводят при нарушении герметичности тепловой изоляции (неуправляемое повышение давления в баке), или при разгерметизации системы (утечки СПГ, наблюдаемые визуально), при засорении коммуникаций, арматуры и испарителей твердыми отложениями.

7.2.2 Для проведения аварийного опорожнения КБТС необходимо остановить АТС, вызвать резервную цистерну и перелить в нее СПГ. Если цистерну вызвать невозможно, то в ближайшем месте, удаленном от жилых и промышленных зданий, с подветренной или перпендикулярной ветру стороны от КБТС слить СПГ на грунт с последующим испарением в атмосферу. После полного испарения жидкости необходимо закрыть запорную арматуру КБТС и транспортировать АТС на буксире.

7.2.3 При аварийном опорожнении на грунт следует за счет регулирования скорости опорожнения поддерживать площадь пятна СПГ на грунте не более 1,5 м (рекомендуется не более 1,0 м

). Скорость опорожнения регулируют вентилем слива или давлением в БКТ.

8 Периодическое устранение загрязнений криогенной бортовой топливной системы в процессе эксплуатации (обезжиривание)

8.1 Наибольшая часть высококипящих примесей накапливается в следующих узлах:

- испаритель;

- нижняя часть криогенного резервуара (район слива);

- арматура.

8.2 Удаление накопившихся примесей из узлов системы КБТС проводят путем продувки системы горячим воздухом или промывки ее неорганическими растворителями.

8.3 Перечень оборудования, приспособлений и материалов, используемых при промывке КБТС растворителями, а также порядок проведения работ приведены в приложении Ж.

9 Проверка криогенной бортовой топливной системы на герметичность

9.1 Методы испытаний криогенных бортовых топливных систем автотранспортных средств, общие положения

9.1.1 Приемочные испытания проводят на головном образце КБТС, разработанной для конкретного типа АТС.

9.1.2 Целью испытаний является проверка соответствия технических показателей изделия требованиям технических условий и настоящего стандарта.

9.1.3 Испытания включают проверку:

- прочности крепления оборудования КБТС при перегрузках в соответствии с 9.2;

- основных технических характеристик КБТС, приведенных в технической документации на изделие согласно 4.2;

- условий работы КБТС совместно с двигателем согласно 4.3; 4.4;

- регламента на основные технологические операции согласно 4.5.

Объем и методы испытаний арматуры и отдельных устройств КБТС определяет их изготовитель.

9.1.4 Изделие допускают к испытаниям при полной комплектности оборудования, технической документации на изделие и при отсутствии замечаний после внешнего осмотра изделия.

9.1.5 Проверку на герметичность элементов КБТС проводят в соответствии с 9.3.

9.1.6 При обнаружении течи контрольного газа в месте соединения устройства допускаются повторный монтаж газовых соединений и проведение повторного испытания.

9.1.7 Перед началом заполнения КБТС сжиженным природным газом проводят "теплую" опрессовку системы в соответствии с 9.3 и проверяют герметичность КБТС в целом, включая заправочный узел.

9.1.8 Для подготовки КБТС к приему СПГ необходимо заменить газовую атмосферу в БКТ на рабочую среду (природный газ) методом полоскания (трехкратным периодическим разбавлением газообразным азотом) или вакуумированием внутреннего сосуда и других элементов КБТС.

9.1.9 Техническое обслуживание КБТС во время испытаний проводят в соответствии с технической документацией на изделие.

9.1.10 Заданные и фактические данные, полученные при испытаниях, отражают в протоколах испытаний, утвержденных в установленном порядке.

9.2 Проверка прочности крепления оборудования

9.2.1 Проверку прочности крепления оборудования КБТС на соответствие требованиям 4.10 ГОСТ Р 56218 проводят:

- расчетным методом;

- методом статических испытаний, имитирующих соответствующие величины перегрузки, с приложением их к центру масс БКТ;

- методом динамических испытаний АТС (на удар).

9.3 Проверка на герметичность элементов криогенной бортовой топливной системы

Проверку на герметичность элементов КБТС допускается проводить:

- путем заполнения КБТС газом с температурой окружающей среды при рабочем давлении с последующим обмыливанием разъемных соединений или по падению давления в системе ("теплая" опрессовка);

- путем заполнения КБТС жидким азотом или СПГ при рабочем давлении, с визуальным контролем разъемных соединений и сварных швов ("холодная" опрессовка);

- путем контроля воздушной среды вокруг КБТС с помощью газоанализатора или сигнализатора (контроль воздушной среды).

9.4 Проверка качества теплоизоляции и времени бездренажного хранения

9.4.1 Целью испытаний является подтверждение величины испарения и длительности бездренажного хранения, приведенных в технической документации на изделие.

9.4.2 Все клапаны и вентили перед испытаниями закрывают и проверяют на герметичность.

9.4.3 Качество теплоизоляции определяют потерями от испарения жидкого азота. Потери от испарения жидкого азота должны быть не более 0,18 кг/ч.

9.4.4 Длительность бездренажного хранения СПГ определяют по скорости повышения давления в БКТ при закрытых вентилях и клапанах. Повышение давления определяют по манометру КБТС.

9.4.5 Если время бездренажного хранения более 72 ч, то допускается определять длительность бездренажного хранения расчетным путем, используя экспериментально определенные значения теплопритоков к БКТ.

9.5 Состав и порядок согласования эксплуатационной документации на криогенную бортовую топливную систему

9.5.1 Эксплуатационная документация на КБТС включает:

- инструкцию по эксплуатации;

- паспорт на бак криогенный топливный установленной формы;

- паспорт-формуляр на КБТС согласно ГОСТ 2.601.

9.5.2 Разрешение на ввод в эксплуатацию КБТС выдается лицом, назначенным приказом по организации, эксплуатирующей КБТС, для осуществления производственного контроля над соблюдением требований промышленной безопасности при эксплуатации сосудов, работающих под давлением, на основании документации изготовителя после технического освидетельствования и проверки организации обслуживания.

9.5.3 Разрешение на ввод КБТС в эксплуатацию записывают в паспорте-формуляре на КБТС.

9.5.4 На каждую КБТС после выдачи разрешения на его эксплуатацию должны быть нанесены краской на видном месте или на специальной табличке форматом не менее 200 мм на 150 мм:

- регистрационный номер предприятия;

- рабочее и пробное давление;

- число, месяц и год последующих осмотров и испытаний.

9.6 Контроль воздушной среды

9.6.1 Контроль воздушной среды вокруг КБТС с помощью газоанализатора или сигнализатора проводят при рабочих температурах без специального повышения давления в системе.

9.6.2 Контроль воздушной среды проводят, как правило, при ежедневном осмотре КБТС:

- для проверки узла заправки на герметичность при заправке КБТС СПГ;

- при подозрениях на нарушение герметичности КБТС.

9.6.3 В качестве сигнализаторов можно использовать приборы (течеискатели) с допускаемой абсолютной погрешностью не ниже ±5% от нижнего концентрационного предела распространения пламени, то есть погрешность не должна превышать 0,25%.

9.6.4 Перед проверкой на герметичность следует убедиться, что отсутствует фоновая концентрация метана в атмосферном воздухе.

Приложение А

(обязательное)

Теплофизические свойства метана

Таблица А.1 - Теплофизические свойства жидкого метана при нормальном атмосферном давлении

Равновесная температура, T | 111 К |

Теплота испарения, r | 512,4 кДж/(кг·К) |

Плотность жидкости, | 424,5 кг/м |

Плотность насыщенного пара, | 1,8 кг/м |

Теплоемкость жидкости, c | 3,46 кДж/(кг·К) |

Теплоемкость газа, c | 2,2 кДж/(кг·К) |

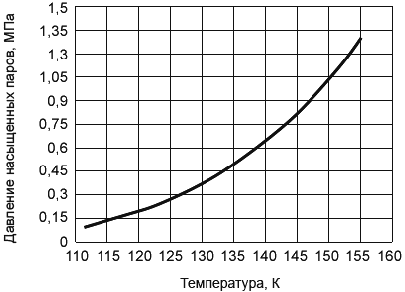

Рисунок А.1 - Равновесные температура и давление жидкого метана

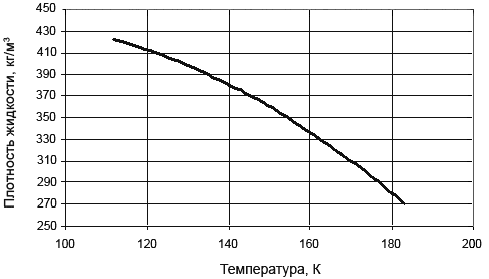

Рисунок А.2 - Плотность жидкого метана

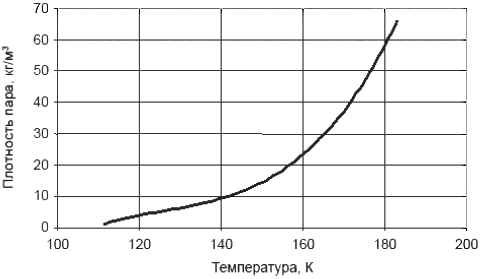

Рисунок А.3 - Плотность насыщенного пара метана

Приложение Б

(обязательное)

Технологическая схема криогенной бортовой топливной системы

1 - внутренний сосуд БКТ; 2 - наружный кожух БКТ; 3 - испаритель самонаддува; 4 - продукционный испаритель-газификатор; 5 - переключатель жидкостной и паровой фазы; 6 - магистральный вентиль; 7 - скоростной клапан; 8 - регулятор давления в БКТ; 9 - вентиль испарителя самонаддува; 10 - вентиль аварийного слива жидкости из бака; 11 - вентиль дренажный; 12 - клапан предохранительный; 13, 14 - обратные клапаны; 15 - манометр; 16 - указатель уровня; А - заправочная линия; Б - дренажная линия; В, Г - вход и выход теплоносителя из продукционного испарителя-газификатора;

- места возможной кристаллизации высоко кипящих примесей в СПГ.

Рисунок Б.1 - Упрощенная пневмогидравлическая схема КБТС

Приложение В

(обязательное)

Расчет скорости испарения сжиженного природного газа при хранении с открытым дренажным вентилем

При хранении СПГ в БКТ с открытым дренажным вентилем и при постоянном атмосферном давлении скорость испарения жидкости G, кг/с, вычисляют по формуле

![]() , (В.1)

, (В.1)

где Q - теплоприток к внутреннему сосуду, Вт;

r - теплота испарения СПГ, Дж/кг.

Если атмосферное давление меняется, то скорость испарения жидкости G, кг/с, вычисляют по формуле

![]() . (В.2)

. (В.2)

где M - масса жидкости в сосуде, кг;

c - теплоемкость жидкости, Дж/кг;

T - равновесная температура, К;

- плотность паров жидкости, кг/м

;

P - темп изменения атмосферного давления, Па/с (при повышении давления эта величина положительная, при снижении давления - отрицательная).

Приложение Г

(обязательное)

Расчет повышения давления в сосуде при бездренажном хранении сжиженного природного газа и допустимая степень заполнения криогенного топливного бака

Время повышения давления от начального до конечного значения (длительность бездренажного хранения) t, ч, вычисляют по формуле

![]() , (Г.1)

, (Г.1)

где - степень заполнения сосуда жидкостью;

M - масса жидкости в сосуде, кг;

c - теплоемкость жидкости, Дж/кгК;

М - масса стенок сосуда, кг;

c - теплоемкость материала стенки сосуда, Дж/кгК;

T - конечная равновесная температура жидкости, К;

T - начальная равновесная температура жидкости, К;

Q - тепловой поток к сосуду, Вт.

Пример - Расчет времени, за которое давление в БКТ, заполненным СПГ, повысится до предельного значения, если объем бака 300 л (0,3 м), масса внутреннего сосуда 160 кг, материал - сталь 12Х18Н9Т, степень заполнения 0,85, теплоприток к баку 6 Вт, начальное давление в баке 0,1 МПа, рабочее давление 1 МПа, теплоемкость стали 12Х18Н9Т равна 300 Дж/(кг·К).

Из рисунка А.1 определяем температуры равновесной жидкости при давлениях 0,1 МПа и 1,0 МПа. Имеем

T= 111 К,

T= 148 К.

Определяем плотность жидкости при начальном давлении (рисунок А.2)

= 424 кг/м

и массу жидкости в сосуде при полном заполнении

![]() = 424·0,3 = 127 кг.

= 424·0,3 = 127 кг.

Время повышения температуры от T до T

вычисляем по формуле (Г. 1)

![]() = 578 ч = 24 сут.

= 578 ч = 24 сут.

Таким образом, время бездренажного хранения полного бака составит около 24 сут, при этом давление в баке повысится до 10 бар (1 МПа).

Определим время, за которое давление в том же баке поднимется с 0,3 МПа до 1 МПа, если масса газа равна 42 кг (степень заполнения равна 0,3)

![]() = 197 ч = 8,2 сут.

= 197 ч = 8,2 сут.

Видно, что уменьшение массы жидкости в сосуде и повышение начального давления (и, соответственно, начальной температуры) приводят к сокращению длительности бездренажного хранения.

Максимально допустимую при заправке СПГ степень заполнения БКТ вычисляют по формуле

![]() , (Г.2)

, (Г.2)

где - плотность жидкости при максимальном значении давления, кг/м

;

- плотность жидкости при давлении заправки, кг/м

;

Пример - Расчет максимальной степени заполнения БКТ при заправке СПГ в случае, если давление заправки равно 0,1 МПа, а рабочее давление сосуда равно 1,0 МПа.

Из рисунка А.1 определяем значение температур, равновесных давлению заправки (0,1 МПа) и рабочему давлению (1,0 МПа). Имеем T=111 К и T

=148 К. Из рисунка А.2 определяем плотности жидкости при 111 К и 148 К, соответственно

=420 кг/м

и

=360 кг/м

. Значение максимально допустимой степени заполнения БКТ при заправке вычисляем по формуле (Г.2)

![]()

Приложение Д

(обязательное)

Расчет процесса заправки криогенной бортовой топливной системы

Задачи расчета:

- определить время заполнения БКТ до заданного количества жидкости;

- определить потери жидкости при заправке.

Заправка проводится при следующих условиях: давление в заправочном резервуаре поддерживают постоянным, СПГ поступает в БКТ в однофазном состоянии (жидкость недогрета до равновесного состояния), длительность заправки, по возможности, минимальна ("быстрая" заправка).

Заправка сосуда криогенной жидкостью включает два процесса: охлаждение стенок сосуда и заполнение его жидкостью. При "быстрой" заправке "теплого" сосуда заполнение может закончиться раньше, чем стенки полностью охладятся. Поэтому после окончания заправки давление в сосуде растет, что для БКТ допустимо.

Расчет процесса заправки проводится, как правило, с помощью специальных программных средств, но для приближенной оценки основных параметров заправки КБТС можно использовать упрощенные алгоритмы.

При расчетах значение коэффициента трения принимают равным 0,02-0,03, значения коэффициента использования ресурса холода жидкости

равным 0,8-1,0, причем, чем больше длительность процесса заправки, тем больше значение коэффициента

.

Среднюю температуру стенки внутреннего сосуда , К, вычисляют по формуле

![]() , (Д.1)

, (Д.1)

где - начальная температура стенки внутреннего сосуда, К;

T - равновесная температура при давлении P, К.

Приложение Е

(обязательное)

Определение длительности процесса и расхода газа на отогрев внутреннего сосуда криогенного бака

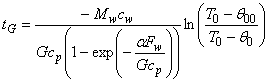

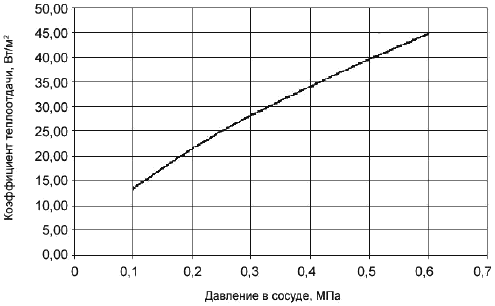

Длительность отогрева внутреннего сосуда БКТ при постоянном значении расхода греющего газа вычисляют по формуле

, (Е.1)

, (Е.1)

где t - время отогрева, с;

М - масса стенки внутреннего сосуда, кг;

c - теплоемкость материала стенки сосуда, Дж/кг·К;

T - температура газа, поступающего на отогрев, К;

,

- начальная и конечная температуры стенки при отогреве, К;

G - расход газа, кг/с;

c - изобарная теплоемкость газа, Дж/кг·К;

- коэффициент теплоотдачи от стенки к газу, Вт/м

·К, значения которого при естественной конвекции представлены на рисунке Е.1;

F - поверхность внутреннего сосуда, м

.

Рисунок Е.1 - Значения коэффициента теплоотдачи при естественной конвекции для метана

Общий расход греющего газа на отогрев сосуда M, кг, вычисляют по формуле

M=G t

. (Е.2)

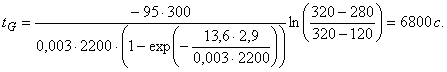

Пример - Расчет длительности отогрева и расхода природного газа на отогрев БКТ объемом 290 л, если масса внутреннего сосуда 95 кг, поверхность внутреннего сосуда 2,9 м, материал сосуда сталь 12Х18Н9Т с теплоемкостью 300 Дж/(кг·К), начальная температура сосуда 120 К, температура газа для отогрева 320 К, расход газа на отогрев 0,003 кг/с, давление газа в сосуде в процессе отогрева поддерживается на уровне 0,1 МПа.

Из рисунка Е.1 определяем значение коэффициента теплоотдачи =13,6 Вт/м

К.

По формуле (Е.1) вычисляем

Количество газа на отогрев вычисляем по формуле (Е.2)

М = 0,003·6800 = 20,4 кг.

Таким образом, криогенный топливный бак можно отогреть примерно за 2 ч. Количество метана на отогрев составит 20,4 кг или около 5 баллонов объемом 40 л каждый с давлением 15 МПа.

Приложение Ж

(обязательное)

Перечень оборудования, приспособлений и материалов, применяемых при промывке криогенной бортовой топливной системы растворителями, и порядок проведения работ

Ж.1 Для проведения промывки КБТС необходимы:

- промышленный тепловентилятор мощностью от 1,5 до 2 кВт для подачи воздуха с температурой до 300°C в обезжириваемую систему;

- переходник для соединения тепловентилятора с обезжириваемой системой;

- емкости для слива грязного растворителя;

- чистый растворитель на основе фтордихлорэтана с массовой долей фтордихлорэтана не менее 99,5% и массовой долей обезжиривающей присадки в пределах от 0,15% до 0,25% с характеристиками в соответствии с таблицей Ж.1, или метилен хлористый по ГОСТ 9968, или нефрас С 50/170 по ГОСТ 8505;

- воронки для заливки растворителя;

- ванна для промывки арматуры;

- ершики.

Таблица Ж.1 - Свойства растворителей

Свойства растворителей | Наименование растворителей | |

Растворитель на основе фтордихлорэтана | Метилен хлористый | |

Химическая формула | CH | CH |

Плотность жидкости при 20°C, кг/дм | 1,25 | 1,336 |

Температура кипения при давлении 0,1 МПа, °C | 31,8 | 40,0 |

Горючесть | Трудногорючая жидкость | Трудногорючая жидкость |

Температура воспламенения на воздухе | Отсутствует | отсутствует |

Концентрационные пределы распространения пламени в воздухе, % | 5,6-13,4 | 16,2-19,1 |

Предельно-допустимая концентрация в воздухе рабочей зоны (ПДК), мг/м | 1000 | 50 |

Класс опасности | 4 | 4 |

Ж.2 Порядок проведения обезжиривания

Ж.2.1 Промывку КБТС от загрязнений необходимо проводить после отогрева системы до положительных температур горячим воздухом или азотом. Узлы системы, которые предположительно могли забиться загрязнениями (испаритель, арматура), должны быть отсоединены от системы и промываться по отдельности. Промывку внутреннего сосуда следует осуществлять в сборе. Температура окружающей среды при промывке растворителями должна находиться в пределах от 12°C до 20°C.

Ж.2.2 Промывка испарителей

Для промывки испарителей необходимо:

- закрепить испаритель в вертикальном положении так, чтобы торцевые штуцера трубопровода находились сверху;

- через воронку залить в трубопровод испарителя растворитель, заполнив его на 3/4 объема; отверстия в штуцерах закрыть фторопластовыми или деревянными пробками;

- покачивая испаритель из стороны в сторону, необходимо добиться, чтобы вся внутренняя поверхность трубопровода омывалась растворителем; промывку проводить в течение 15-20 мин, затем растворитель из испарителя слить в герметично закрывающуюся емкость;

- если при сливе визуально обнаружится, что в растворителе много загрязнений (жировых загрязнений), то промывку следует повторить;

- если промывка проводилась растворителями на основе фтордихлорэтана или метиленом хлористым по ГОСТ 9968, то для удаления остатков растворителя продувку испарителя можно производить горячим воздухом (температура от 40°C до 50°C). При промывке нефрасом удаление его остатков следует проводить горячим азотом. Время продувки от 7 до 10 мин.

Ж.2.3 Промывка арматуры

Для промывки арматуры необходимо:

- установить арматуру в ванну, высота бортов которой обеспечивала бы заливку растворителя до уровня, полностью закрывающего проточную часть арматуры (материал ванны - металлические сплавы, полиэтилен);

- залить в ванну растворитель до уровня, закрывающего проточную часть арматуры;

- провести промывку арматуры методом погружения в течение от 15 до 20 мин, периодически открывая и закрывая арматуру, а также протирая проточную часть ершиком;

- по окончании промывки извлечь арматуру из растворителя и продуть ее горячим воздухом (температура от 50°C до 100°C). Если промывка проводилась нефрасом, то продувку следует производить азотом.

Ж.2.4 Промывка внутреннего сосуда БКТ

Внутренний сосуд БКТ имеет слив в нижней точке днища.

Для промывки БКТ необходимо:

- залить в сосуд через штуцер заправки от 8 до 10 л растворителя;

- выдержать растворитель в сосуде в течение 30 мин; слить растворитель в герметично закрывающуюся емкость;

- если в сливаемом растворителе визуально обнаружено значительное количество загрязнений, то промывку следует повторить;

- после слива растворителя продуть сосуд горячим воздухом (температура от 40°C до 50°C) или азотом в течение 30 мин.

Внутренний сосуд БКТ имеет патрубок слива, расположенный не в нижней точке днища.

Для промывки БКТ необходимо:

- залить во внутренний сосуд БКТ через штуцер заправки растворитель в количестве в 3-4 раза большем, чем объем не сливаемого остатка;

- выдержать растворитель в сосуде в течение 30 мин; слить грязный растворитель в герметично закрывающуюся емкость;

- залить в сосуд новую порцию чистого растворителя (по объему равную первоначальной порции), разбавив остаток грязного растворителя в сосуде; слить полученную смесь в герметично закрываемую емкость;

- продуть сосуд горячим воздухом или азотом до полного испарения остатка растворителя (отсутствие запаха растворителя в выходящем газе);

- если для промывки в качестве растворителя использовали нефрас, то продувку следует проводить только азотом.

УДК 629:006.354 | ОКС 43.060.40 | |

Ключевые слова: транспортные средства, криогенная бортовая топливная система, моторное топливо, сжиженный природный газ, криогенное оборудование | ||

Электронный текст документа

и сверен по:

, 2015