ГОСТ Р ИСО 10618-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОЛОКНО УГЛЕРОДНОЕ

Метод определения механических свойств пропитанных смолой нитей при растяжении

Carbon fibre. Method for determination of tensile properties of resin-impregnated yarn

ОКС 59.080.01

Дата введения 2016-01-01

Предисловие

1 ПОДГОТОВЛЕН Техническим комитетом ТК 412 "Текстиль", Открытым акционерным обществом "Всероссийский научно-исследовательский институт сертификации" (ОАО "ВНИИС") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 сентября 2012 г. N 455-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 10618:2004* "Волокно углеродное. Определение механических свойств пропитанных смолой нитей при растяжении" (ISO 10618:2004 "Carbon fibre - Determination of tensile properties of resin-impregnated yarn").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает метод определения предела прочности при растяжении, модуля упругости при растяжении и деформации при максимальной нагрузке образца нити, пропитанной смолой. Стандарт распространяется на нити из углеродного волокна, комплексные и штапельные нити, используемые для упрочнения композитных материалов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ИСО 291:2008 Пластмассы. Стандартные атмосферные условия для проведения кондиционирования и испытаний (ISO 291:2008, Plastics - Standard atmospheres for conditioning and testing)

ИСО 527-1:2012 Пластмассы. Определение механических свойств при растяжении. Часть 1. Общие принципы (ISO 527-1:2012, Plastics - Determination of tensile properties - Part 1: General principles)

ИСО 1675:1985 Пластмассы. Жидкие смолы. Определение плотности методом пикнометрии (ISO 1675:1985, Plastics; Liquid resins; Determination of density by the pyknometer method)

ИСО 1889:2009 Нити армирующие. Определение линейной плотности (ISO 1889:2009, Reinforcement yarns - Determination of linear density)

ИСО 10119:2002 Волокно углеродное. Определение плотности (ISO 10119:2002, Carbon fibre - Determination of density)

ИСО 10548:2002 Волокно углеродное. Определение содержания аппрета (ISO 10548:2002, Carbon fibre - Determination of size content)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 527-1, а также следующий термин с соответствующим определением:

3.1 площадь поперечного сечения нити из углеродного волокна (cross-sectional area of carbon-fibre yarn): Отношение линейной плотности нити к плотности углеродного волокна.

Примечание - Линейная плотность выражается в квадратных миллиметрах.

4 Символы

В настоящем стандарте использованы следующие символы:

- предел прочности при растяжении, мПа;

- максимальная сила растяжения, Н;

- площадь поперечного сечения нити, мм

;

- плотность нити, г/см

;

- линейная плотность нити, текс;

- линейная плотность пропитанной нити, текс;

- модуль упругости при растяжении, гПа;

- базовая длина экстензометра, мм;

- изменение длины, мм, соответствующее изменению силы, Н;

- изменение силы, Н, соответствующее изменению длины, мм.

5 Принцип

Перед подготовкой образцов для испытаний выборку из нитей предварительно равномерно пропитывают смолой до ее отвердения. Подготовленные образцы растягивают с помощью соответствующего испытательного оборудования при постоянной скорости до разрушения.

Предел прочности при растяжении, модуль упругости при растяжении и деформацию при максимальной нагрузке рассчитывают по зависимости "сила-удлинение".

Модуль упругости при растяжении определяют путем деления изменения напряжения на соответствующее изменение деформации между двумя определенными точками. Зависимость между напряжением и деформацией для нитей из углеродного волокна нелинейная, поэтому необходимо определить соответствующий модуль. По методу A модуль определяют между двумя уровнями деформации, а по методу B - между двумя уровнями нагрузки. Отдельно определяют линейную плотность и содержание аппрета.

Примечание - Предполагается, что прецизионность значений, полученных по методу A и по методу B, приблизительно одинакова. Однако для нелинейной зависимости деформации от напряжения, обычной для углеродных волокон, средние значения модуля, полученные по этим двум методам, будут различаться и необязательно будут сравнимы статистически. Метод B или другие методы можно использовать в соответствии с техническими требованиями заказчика или в целях обеспечения качества по соглашению между потребителем и поставщиком.

6 Аппаратура и материалы

6.1 Смола

Пропиточная смола должна быть совместима с нитью и ее размером. Вязкость смолы или смоляного раствора должна быть достаточной для обеспечения равномерной пропитки. Деформация отвердевшей смолы при разрыве должна быть, как минимум, вдвое больше, чем у нити. Этим требованиям отвечают составы из эпоксидной смолы, твердеющей при нагревании, с вязкостью при пропитке менее 1000 мП·с (см. Приложение A). Можно использовать любой другой состав, который позволит получить образцы для испытаний, отвечающие требованиям настоящего стандарта. Однако в этом случае состав смолы должен быть известен в деталях и согласован между изготовителем волокна и пользователем.

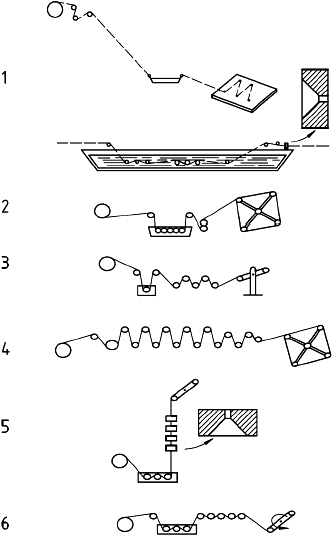

6.2 Аппаратура для пропитки

Образец для испытаний готовят любым способом, позволяющим получить равномерно пропитанный гладкий образец. В устройстве для пропитки можно одновременно подготовить несколько образцов.

6.2.1 Держатель для бобины с образцом нити, с устройствами натяжения нити.

6.2.2 Ванна для пропитки с приборами регулирования температуры и роликами для пропитки или рейками для натяжения нити.

6.2.3 Устройство для удаления избытка смолы с пропитанной нити путем пропускания ее над роликами, покрытыми тканью, бумагой, войлоком и/или через матрицу.

6.2.4 Рамка для намотки пропитанной нити, изготовленная из дерева или металла и покрытая резиной.

Примеры устройств для пропитки приведены в приложении В.

6.3 Печь для отвердевания с температурным регулированием

Предпочтительна печь с вентиляторной циркуляцией, обеспечивающей равномерное отвердевание смолы.

6.4 Машина для испытания на растяжение

6.4.1 Используют машину для испытания на растяжение с постоянной скоростью перемещения траверсы, оснащенную устройствами регистрации силы и растяжения. Точность показания усилия должна быть выше 1% от зарегистрированного значения. Система зажима образца должна обеспечивать соосность испытуемого образца и испытательной машины.

6.4.2 Машина для испытания на растяжение должна иметь в своем составе экстензометр, связанный с устройством непрерывной регистрации, автоматически записывающим удлинение в пределах базовой длины экстензометра в зависимости от силы, прикладываемой к испытуемому образцу. Экстензометр должен быть достаточно легким, чтобы в испытуемый образец вводились лишь ничтожно малые напряжения.

База экстензометра должна быть не менее 50 мм, но предпочтительно 100 мм. Длину базы следует определять с допуском ±1%.

Экстензометр должен иметь допуск на отклонение от линейности не более 0,1% на требуемый диапазон измерения удлинения.

Примеры соответствующих применяемых экстензометров приведены в приложении D. Допускается применение других устройств измерения деформации, таких как оптические или лазерные приборы, если они отвечают требованиям настоящего стандарта.

6.5 Весы

Используют весы со шкалой деления 0,1 г для взвешивания испытуемых образцов при определении линейной плотности пропитанной нити.

6.6 Линейка

Используют линейку со шкалой или другое измерительное средство длиной не менее 500 мм и точностью ±1 мм.

7 Образцы для испытаний

7.1 Число образцов для испытаний

Готовят достаточное число испытуемых образцов для проведения четырех испытаний. Если какой-либо из образцов разрушается в зажимах, на петлях или в результате повреждения, вызванного экстензометром, то результат исключают и повторяют испытание на новом образце.

7.2 Длина образцов для испытаний

Для испытуемых образцов с петлями длина образца между петлями должна быть (150±5) мм или (200±5) мм. Для испытуемых образцов без петель общая длина образца должна быть (250±5) мм или (300±5) мм (не менее суммарной базовой длины экстензометра и удвоенной длины зажима).

В случае разногласий для испытания образцов с петлями длину между петлями принимают (150±5) мм, а для испытания образцов без петель длину образца принимают (250±5) мм.

7.3 Пропитка образцов для испытаний

Процедура с применением аппаратуры для пропитки (см. 6.2) состоит из следующих действий:

7.3.1 Помещают бобину с нитью в держатель.

7.3.2 Наливают смесь смолы для пропитки в ванну (см. 6.2.2) и регулируют температуру и вязкость до заданных значений.

7.3.3 Протягивают нить через смоляную ванну и систему для удаления излишков смолы до получения соответствующей пропитки смолой (см. 6.2.3).

7.3.4 Регулируют натяжение размотки. Значение натяжения размотки устанавливают по усмотрению конкретной испытательной лаборатории.

7.3.5 Наматывают пропитанную нить на рамку (см. 6.2.4).

7.3.6 Помещают рамку в печь (см. 6.3).

7.3.7 Отверждают смолу в соответствии с инструкциями изготовителя.

7.3.8 После отвердения смолы вынимают рамку из печи. Из снятой с рамки пропитанной нити готовят достаточное число образцов для испытаний.

7.3.9 Выбирают образцы для испытаний по критериям, приведенным в 7.5.

7.4 Определение других свойств волокна

7.4.1 Общие положения

Для вычислений предела прочности на растяжение и модуля упругости при растяжении, приведенных в разделе 10, необходимо определить свойства, установленные в 7.4.2-7.4.5.

7.4.2 Линейная плотность нити

Линейную плотность нити определяют методом, приведенным в ИСО 1889.

7.4.3 Содержание аппрета в нити

Содержание аппрета в нити определяют методом, приведенным в ИСО 10548.

7.4.4 Плотность углеродного волокна

Плотность углеродного волокна определяют методом, приведенным в ИСО 10119.

7.4.5 Линейная плотность испытуемого образца пропитанной нити

Измеряют длину испытуемого образца (см. 6.6) до прикрепления к нему петель. Взвешивают образец (см. 6.5).

Рассчитывают линейную плотность образца пропитанной нити делением массы испытуемого образца на его длину, выражая результат в граммах на километр (тексах).

Примечание - Необязательно определять линейную плотность пропитанной нити для каждого образца.

7.5 Критерии выбора образцов для испытаний

7.5.1 Каждый образец для испытаний должен быть прямым, однородного внешнего вида и не иметь дефектов, перечисленных ниже:

- порванные нити;

- капли смолы;

- несоосность волокна.

7.5.2 Содержание смолы в образце должно быть не менее 30% по массе. Ее содержание рассчитывают по линейной плотности образца и линейной плотности нити по формуле

![]() , (1)

, (1)

где - линейная плотность образца для испытаний, текс;

- линейная плотность нити, текс.

Для каждой приготовленной партии проводят проверку контрольной выборки каждого типа нити на требуемое содержание смолы. Если содержание смолы выходит за пределы приемлемого диапазона, то каждый комплект образцов из этой партии проверяют на требуемое содержание смолы.

7.5.3 Нить должна быть пропитана равномерно.

7.6 Приготовление образцов для испытаний с петлями

При разрушении образца для испытаний в зажимах машины для испытаний на растяжение результат считается недействительным. Прикрепленные к испытуемому образцу петли уменьшают вероятность таких разрушений и обеспечивают выравнивание испытуемого образца в зажимах.

Образцы испытывают с петлями и без них.

Для образцов с петлями выбор машины для испытаний на растяжение зависит от типа выбранных петель. В общем случае при использовании образцов с петлями длина захвата должна быть не менее 30 мм (см. приложение C).

8 Атмосферные условия для кондиционирования и испытаний

Атмосферные условия, используемые для кондиционирования и испытаний, определяют в соответствии с ИСО 291.

9 Процедура испытаний

9.1 Устанавливают скорость перемещения траверсы испытательной машины на растяжение (6.4.1). Максимальная рекомендованная скорость - 250 мм/мин. Максимальная практическая скорость может ограничиваться скоростью оборудования, выбора дискретных данных или регистрации.

9.2 Для образцов с петлями устанавливают зажимы, подходящие к типу используемой петли. Регулируют расстояние между зажимами на требуемую длину образца (7.2).

Для образцов без петель устанавливают зажимы с плоскими торцами, изготовленными из листовых материалов средней эластичности и с высоким коэффициентом трения, типа полотна из твердой резины. Это полотно может быть соединено с металлической поверхностью зажимов соответствующим клеем. Для предотвращения проскальзывания образца в зажиме во время испытания можно вставить наждачную бумагу между образцом и торцевой поверхностью зажима.

Из-за высокой хрупкости испытательных образцов систему зажимов рекомендуется приводить в действие сжатым воздухом.

9.3 Помещают образец в зажимы испытательной машины.

9.4 Осторожно прикрепляют экстензометр (6.4.2) к испытуемому образцу.

9.5 Запускают регистрирующее устройство и нагружают образец до разрыва.

9.6 Если образец разрушается в зажимах или петлях, либо в результате повреждения, вызванного экстензометром, то результат исключают и проводят повторное испытание с новым образцом.

10 Представление результатов

10.1 Предел прочности при растяжении

10.1.1 Для каждого образца рассчитывают предел прочности при растяжении нити по следующей формуле:

![]() , (2)

, (2)

где

- предел прочности при растяжении, мПа;

- максимальная сила растяжения, Н;

- площадь поперечного сечения нити, мм

, определяемая по формуле:

![]() (3)

(3)

- линейная плотность нити без аппрета, рассчитанная по линейной плотности, определенной в соответствии с ИСО 1889, и содержанию аппрета, определенного в соответствии с ИСО 10548, текс;

- плотность нити, определенная в соответствии с ИСО 10119, г/см

.

Если содержание аппрета достаточно низкое и практически не влияет на результат испытания, то можно использовать линейную плотность и плотность нити с аппретом.

10.1.2 Рассчитывают среднеарифметическое значение отдельных испытаний предела прочности при растяжении и заносят результат в протокол испытаний. По требованию технических условий на изделие или лица, заказавшего проведение испытания, рассчитывают стандартное отклонение и коэффициент вариации отдельных испытаний с помощью обычных статистических методов расчета.

10.2 Модуль упругости при растяжении (см. рисунок 1)

10.2.1 Метод A

Модуль упругости при растяжении, определяемый методом A, рассчитывают по следующей формуле:

![]() , (4)

, (4)

где - модуль упругости при растяжении, гПа;

- изменение силы, соответствующее изменению длины между пределами деформации, определенными в Табл.1, Н;

- площадь поперечного сечения нити [см. формулу (3)], мм

;

- базовая длина экстензометра, мм;

- изменение длины, соответствующее изменению силы для получения пределов деформации, выбираемых из Табл.1.

Таблица 1 - Зависимость между типом волокна и пределами деформации

Деформация при разрыве | Пределы деформации |

| 0,1%-0,6% |

0,6% | 0,1%-0,3% |

0,3% | 0,05%-0,15% |

Примечание - Типичное значение деформации при разрыве (процент удлинения при максимальной нагрузке) определяют экстензометром или рассчитывают по типовым значениям прочности и модуля упругости при растяжении для типа испытуемого углеродного волокна. | |

10.2.2 Метод B

Модуль упругости при растяжении, определяемый методом B, рассчитывают по следующей формуле:

![]() , (5)

, (5)

где - модуль упругости при растяжении, гПа;

- изменение силы, Н, соответствующее изменению длины, мм, при удельной разрывной нагрузке от 400 мН/текс до 800 мН/текс;

- площадь поперечного сечения нити [см. формулу (3)], мм

;

- базовая длина экстензометра, мм;

- изменение длины, мм, соответствующее изменению силы, Н, при удельной разрывной нагрузке от 400 до 800 мН/текс.

10.2.3 Рассчитывают среднеарифметическое значение отдельных испытаний модуля упругости при растяжении и заносят результат в протокол испытаний. В протоколе испытаний указывают примененный метод испытания.

По требованию технических условий на изделие или лица, заказавшего проведение испытания, рассчитывают стандартное отклонение и коэффициент вариации отдельных испытаний с помощью обычных статистических методов расчета.

10.3 Деформация при максимальной нагрузке (процент удлинения при разрыве)

10.3.1 Деформацию при максимальной нагрузке определяют экстензометром или рассчитывают по пределу прочности на растяжение или модулю упругости при растяжении. Это безразмерная величина, выраженная в процентах.

10.3.2 Деформацию при максимальной нагрузке определенную экстензометром, рассчитывают по формуле:

![]() , (6)

, (6)

где - базовая длина экстензометра при максимальной нагрузке, мм;

- базовая длина экстензометра при нулевой нагрузке, мм.

10.3.3 Деформацию при максимальной нагрузке , определенную расчетами по пределу прочности на растяжение и модулю упругости при растяжении, рассчитывают по формуле:

![]() , (7)

, (7)

где - предел прочности при растяжении, мПа;

- модуль упругости при растяжении, гПа (см. 10.2).

10.3.4 Рассчитывают среднеарифметическое значение отдельных испытаний деформации и заносят результат в протокол испытаний. По требованию технических условий на изделие или лица, заказавшего проведение испытания, рассчитывают стандартное отклонение и коэффициент вариации отдельных испытаний с помощью обычных статистических методов расчета.

11 Воспроизводимость

Воспроизводимость этих методов испытаний неизвестна, поскольку отсутствуют данные сравнительных испытаний. Данные межлабораторных испытаний и информация о метрологических характеристиках методов будут добавлены при следующем пересмотре.

12 Протокол испытания

В протокол испытания должно быть включено следующее:

a) ссылка на настоящий стандарт;

b) все подробности, необходимые для полной идентификации испытуемой нити;

c) линейная плотность нити;

d) плотность нити;

е) метод определения растяжения при максимальной нагрузке: расчетный или экспериментальный;

f) количество испытанных образцов, включая количество отбракованных;

g) полученные результаты предела прочности при растяжении, модуля упругости при растяжении и деформации (процент удлинения) при максимальной нагрузке и, если требуется, индивидуальные результаты для каждого испытуемого образца;

h) метод расчета модуля упругости при растяжении;

i) любые дополнительные подробности, которые могли бы повлиять на полученные результаты.

X - удлинение, мм; Y - сила, Н

Рисунок 1 - Зависимость удлинения от силы при испытании на растяжение

Приложение A

(справочное)

Примеры составов эпоксидных смол, отвердевающих при нагревании

Составы смол | Количество | Условия твердения |

1) 3,4-Эпоксициклогексилкарбоксилат 3,4-эпоксициклогексанкарбоксилат (см. Примечание 1) | 100 г | 125°С в течение 1 часа |

Трифторид моноэтиламин бора (BF | 3 г | |

2-Пропанон (ацетон) или этанол | 4 г | |

2) Диглицидил эфир бифенол A (DGEBA) (см. примечание 2) с вязкостью 11000 мП·с до 14000 мП·с при 25°С и эпоксидный эквивалент от 184 г/эквив. до 194 г/эквив. | 100 г | Комнатная температура в течение 10 ч, |

Метилнадикангидрид (MNA) (см. примечание 3) | 90 г | |

Бензилдиметиламин | От 1 до 2 г | |

2-Пропанон (ацетон) | 5 г | |

3) Эпоксидная смола, такая же, как в примере 2 | 100 г | 80°С в течение 2 ч, затем |

Метилтетрагидрофталиевый ангидрид | 90 г | |

Бензилдиметиламин | От 3 до 4 г | |

4) Эпоксидная смола, такая же, как в примере 2 | 100 г | 70°С в течение 3 ч |

Диметилдиаминоциклогексилметан | 30 г | |

Растворитель | Произвольно | |

5) Эпоксидная смола, такая же, как в Примере 2 | 100 г | 80°С в течение 1 ч, затем |

Бис(4-аминофенил) сульфон | 20 г | |

Трифторид моноэтиламин бора (BF | 1,5 г | |

Растворитель | Произвольно | |

6) Эпоксидная смола, такая же, как в Примере 2 | 100 г | 200°С в течение 40 мин |

Трифторид моноэтиламин бора (BF | 3 г | |

2-Бутанон (ацетон) | 20 г |

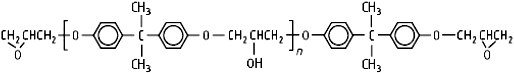

Примечание 1 - Структура выглядит следующим образом:

![]()

Примечание 2 - Структура выглядит следующим образом:

Примечание 3 - Метил-5-норборнен-2,3-дикарбоксилик ангидрид.

Приложение B

(справочное)

Примеры приспособлений для пропитки

Приложение C

(справочное)

Примеры петель и приспособления для их изготовления

Возможны различные петли и способы подвешивания. Примеры возможных материалов:

- картон;

- металлические пластины;

- текстильные стекловолокна, пропитанные смолой;

- литые термореактивные смолы;

- термопластмассы.

Могут быть использованы и другие материалы.

Очень важно правильно выбрать метод, подходящий для прямых испытуемых образцов.

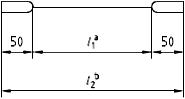

вариант 1: (150±5) мм; вариант 2: (200±5) мм.

вариант 1: (250±5) мм; вариант 2: (300±5) мм.

Примечание - Необходима форма для изготовления петель

Рисунок С.1 - Термопластмассовые петли

вариант 1: (150±5) мм; вариант 2: (200±5) мм.

вариант 1: (300±5) мм; вариант 2: (350±5) мм.

Примечание - Необходима форма для приготовления петель.

Рисунок С.2 - Петли из термореактивной смолы

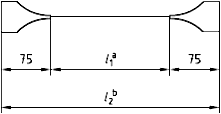

вариант 1: (150±5) мм; вариант 2: (200±5) мм.

вариант 1: (250±5) мм; вариант 2: (300±5) мм.

Примечание - Специальных приспособлений не требуется.

Рисунок С.3 - Картонные петли

вариант 1: (150±5) мм; вариант 2: (200±5) мм.

Примечание - Специальных приспособлений не требуется.

Рисунок С.4 - Петли из металлического листа

Приложение D

(справочное)

Примеры экстензометров

Образец для испытаний представляет собой тонкий стержень, пропитанный смолой CFRP, имеющий диаметр в пределах от 0,3 мм (для 1000-волоконной нити) до 1 мм (для 12000-волоконной нити).

Экстензометры, обычно используемые для круглых или прямоугольных образцов для испытаний, трудно прикрепить к пропитанным смолой нитям по следующим причинам:

a) экстензометр слишком тяжел для крепления к образцу такого маленького диаметра;

b) ножевую опору экстензометра и пружину или резиновую ленту трудно плотно зафиксировать на образце такого маленького диаметра.

Рекомендуются следующие типы экстензометров:

a) автоматический серворегулируемый экстензометр, встроенный в машину для испытаний на растяжение;

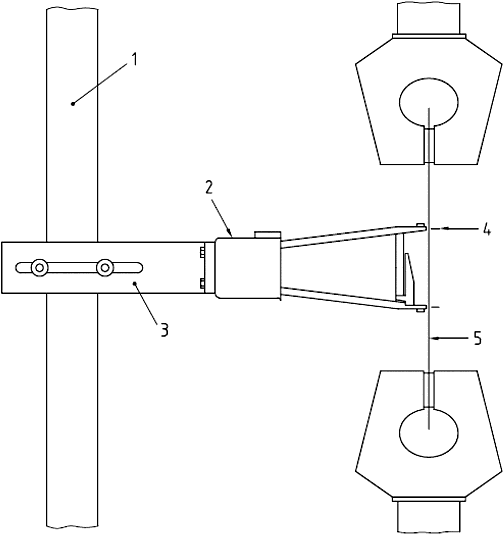

b) экстензометр, установленный с помощью кронштейна на раме машины для испытаний на растяжение, как показано на рисунке D.1;

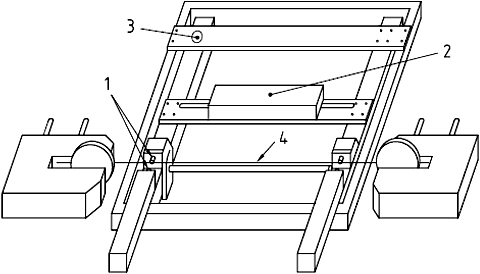

c) экстензометр, показанный на рисунке D.2, встроенный в горизонтальную машину для испытаний на растяжение (одно крепление стационарно, а другое подвижно и соединено с одним концом оптического прибора измерения перемещения, поворачивающего рамку).

1 - рама машины для испытаний на растяжение; 2 - экстензометр; 3 - установочный кронштейн; 4 - пружина или резиновая лента; 5 - образец для испытаний

Рисунок D.1 - Экстензометр, установленный на раме машины для испытаний на растяжение

1 - ножевая опора экстензометра; 2 - оптический прибор измерения перемещения; 3 - ось поворота; 4 - образец для испытаний

Рисунок D.2 - Экстензометр, соединенный с оптическим прибором измерения перемещения

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации (и действующим в этом качестве межгосударственным стандартам)

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ИСО 291:1973 | IDT | * |

ИСО 527-1:1973 | IDT | * |

ИСО 1675:1998 | IDT | * |

ИСО 1889:2002 | IDT | * |

ИСО 10119:2002 | IDT | * |

ИСО 10548:2002 | IDT | * |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты. * Соответствующий национальный стандарт отсутствует. | ||

УДК 677.04.001.4:006.354 | ОКС 59.080.01 |

Ключевые слова: площадь поперечного сечения нити из углеродного волокна | |

Электронный текст документа

и сверен по:

, 2015