ГОСТ Р ИСО 10119-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОЛОКНО УГЛЕРОДНОЕ

Методы определения плотности

Carbon fibre. Methods for determination of density

ОКС 59.080.01

Дата введения 2016-01-01

Предисловие

1 ПОДГОТОВЛЕН Техническим комитетом ТК 412 "Текстиль", Открытым акционерным обществом "Всероссийский научно-исследовательский институт сертификации" (ОАО "ВНИИС") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 сентября 2012 г. N 453-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 10119:2002* "Волокно углеродное. Определение содержания плотности" (ISO 10119:2002 "Carbon fibre - Determination of density").

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт . - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

1 Область применения

Настоящий стандарт устанавливает следующие методы определения плотности нитей из углеродных волокон:

- метод A: Метод подгонки плотности жидкости;

- метод B: Метод погружения/всплытия;

- метод C: Метод с использованием колонки с градиентом плотности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ИСО 291:2008 Пластмассы. Стандартные атмосферные условия для проведения кондиционирования и испытаний (ISO 291:2008, Plastics - Standard atmospheres for conditioning and testing)

ИСО 1675:1985 Пластмассы. Жидкие смолы. Определение плотности методом пикнометрии (ISO 1675:1985, Plastics - Liquid resins - Determination of density by the pyknometer method)

ИСО 10548:2002 Волокно углеродное. Определение содержания аппрета (ISO 10548:2002, Carbon fibre - Determination of size content)

3 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением:

3.1 плотность (density): Масса единицы объема вещества при установленной температуре.

Примечание - Свойство вещества, которое выражается в граммах на кубический сантиметр или килограммах на кубический метр при установленной температуре. Рекомендуемая температура 23°С.

4 Образцы для испытаний. Общие требования

Образцы для испытаний подготавливают из проб с удаленным аппретом, если не существует других договоренностей между поставщиком и заказчиком. Для удаления аппрета используют методы экстракции растворителем, разложения в химическом растворе или пиролиза в соответствии с соглашением между заказчиком и поставщиком. При малом содержании аппрета плотность аппретированного волокна принимают равной плотности волокна без аппрета.

5 Условия кондиционирования и испытаний

Перед испытанием образцы должны быть кондиционированы в стандартных атмосферных условиях, как установлено ИСО 291. Атмосферные условия при проведении испытания должны оставаться такими, как и при кондиционировании. Для кондиционирования и испытаний предпочтительны температура (23±2)°С и относительная влажность (50±10)%.

6 Методы испытаний

6.1 Метод A: Метод подгонки плотности жидкости

6.1.1 Принцип

Образец взвешивают в воздухе, а затем взвешивают при полном его смачивании в жидкости, плотность которой, по крайней мере, на 0,2 г/см меньше плотности образца. Различие веса образца в этих двух средах обусловлено действием закона Архимеда.

6.1.2 Оборудование и материалы

Стандартное лабораторное оборудование, а также:

6.1.2.1 Аналитические весы с ценой деления 0,1 мг и максимально допустимой погрешностью 0,5 мг, действующие в диапазоне от 0 до 100 г.

6.1.2.2 Проволочная подвеска, изготовленная из нержавеющей стали, диаметром не более 0,4 мм, или опора образцов для испытаний, изготовленная из стекла или нержавеющей стали, с отверстиями, позволяющими легко погружать ее в жидкость.

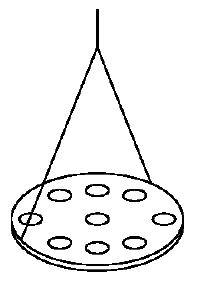

Рисунок 1 - Примеры опор образцов для испытаний

a) перфорированная опора из нержавеющей стали

b) перфорированная стеклянная опора

c) сетчатая опора из нержавеющей стали

Рисунок 1 - Примеры опор образцов для испытаний

6.1.2.3 Пикнометр или ареометр с максимальной допустимой погрешностью 0,001 г/см.

6.1.2.4 Лабораторный стакан, изготовленный из боросиликатного стекла.

6.1.2.5 Вакуумный насос (по усмотрению).

6.1.2.6 Ультразвуковое устройство (по усмотрению).

6.1.2.7 Иммерсионные жидкости, например:

Этанол |

| ||

ацетон |

| ||

метанол |

| ||

дихлорэтан |

| ||

о-дихлорбензол |

| ||

трихлорэтан |

| ||

трихлорметан |

| ||

четыреххлористый углерод |

|

ПРЕДУПРЕЖДЕНИЕ - При работе с этими жидкостями необходимо соблюдать правила техники безопасности.

6.1.3 Образец для испытаний

Берут непрерывную нить и делают из нее клубок подходящей формы, например, дугу или узел.

6.1.4 Процедура

6.1.4.1 Производят все взвешивания на аналитических весах (см. 6.1.2.1)

6.1.4.2 Определяют точную плотность иммерсионной жидкости (см. 6.1.2.7) при температуре испытания, используя пикнометр (см.6.1.2.3) в соответствии с ИСО 1675 или ареометр (см. 6.1.2.3).

6.1.4.3 Взвешивают образец в воздухе с точностью до 0,1 мг (). Если взвешивание образца происходит с использованием проволочной подвески или опоры образцов для испытаний (см. 6.1.2.2), эти приспособления должны быть предварительно взвешены, чтобы вычесть их вес из последующих взвешиваний образца.

6.1.4.4 Погружают образец для испытаний в лабораторный стакан (см. 6.1.2.4), содержащий иммерсионную жидкость (см. 6.1.2.7), и удаляют любые пузырьки воздуха путем встряхивания или сдавливания этих пузырьков. Взвешивают образец с точностью до 0,1 мг (), наблюдая показания весов в течение нескольких секунд, чтобы убедиться в отсутствии изменения показаний из-за конвекционных потоков.

Примечание 1 - Основными источниками погрешности являются:

a) пузырьки воздуха, прилипшие к поверхности образца при взвешивании в иммерсионной жидкости;

b) воздействие поверхностного натяжения на образец или проволочную подвеску;

c) конвекционные потоки в жидкости, в которую помещают образец. Чтобы свести их к минимуму, температура жидкости и воздуха в защитном футляре аналитических весов должна быть одинакова.

Примечание 2 - Для устранения пузырьков воздуха может быть использован вакуумный насос (см. 6.1.2.5) или ультразвуковое устройство (см. 6.1.2.6).

Примечание 3 - Чтобы минимизировать налипание на образец для испытаний пузырьков воздуха, рекомендуется использовать одну из жидкостей, перечисленных в 6.1.2.7. При использовании воды допустимо добавление незначительного количества (примерно, 1 часть на 10000) поверхностно-активного вещества, например, детергента.

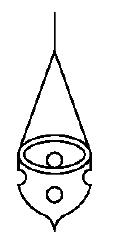

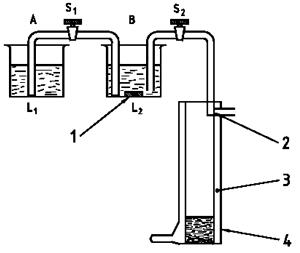

Рисунок 2 - Примеры установки для определения плотности методом вытеснения жидкости

1 - весы;

2 - опорная рама; 3 - проволочная подвеска; 4 - лабораторный стакан; 5 - подставка для стакана; 6 - весы; 7 - крюк для подвешивания; 8 - проволочная подвеска; 9 - образец для испытаний; 10 - опорная подставка

Рисунок 2 - Примеры установки для определения плотности методом вытеснения жидкости

6.1.5 Представление результатов

Плотность испытуемого образца при установленной температуре , г/см

, рассчитывают по формуле

![]() ,

,

где - масса образца в воздухе, г;

- масса образца в иммерсионной жидкости, г;

- плотность иммерсионной жидкости, г/см

.

6.2 Метод B: Метод погружения/всплытия

6.2.1 Принцип

Метод основан на наблюдении состояния равновесия углеродного волокна в смеси жидкостей, имеющей такую же плотность, как и волокно.

Различают два варианта этого метода:

- метод B 1: динамический метод, при котором смесь жидкостей, необходимая для удерживания образца в равновесном подвешенном состоянии, создается постепенно;

- метод B 2: испытуемые образцы в виде мелко нарезанных нитей помещают в ряд смесей жидкостей с различными известными плотностями.

6.2.2 Оборудование и материалы

6.2.2.1 Термометр.

6.2.2.2 Пикнометр или ареометр, максимальная допустимая погрешность 0,001 г/см.

6.2.2.3 Пробирки для проведения испытаний вместимостью 5 см, с пробками, устойчивыми к воздействию помещаемых в них жидкостей.

6.2.2.4 Мерный цилиндр объемом 250 см.

6.2.2.5 Баня-термостат, обеспечивающая поддержание температуры раствора в пробирках на уровне (23±0,1)°С.

6.2.2.6 Пинцет.

6.2.2.7 Лезвия бритвы.

6.2.2.8 Колба для хранения жидкостей, объемом 250 см.

6.2.2.9 Иммерсионные жидкости: жидкости, плотности смесей которых дают требуемый диапазон плотностей, например:

ацетон, метанол, этанол, уайт-спирит |

| ||

Трихлорэтан |

| ||

четыреххлористый углерод |

| ||

дибромэтан |

| ||

бромоформ |

|

ПРЕДУПРЕЖДЕНИЕ - При работе с этими жидкостями необходимо соблюдать правила техники безопасности.

6.2.3 Образцы для испытаний

Берут отрезки нити массой приблизительно от 10 до 20 мг (метод B1) или порциями по 100 мкг мелко нарубленного волокна (метод B 2).

6.2.4 Процедура

6.2.4.1 Метод B1

6.2.4.1.1 Готовят смесь из двух выбранных иммерсионных жидкостей (см. 6.2.2.9) в колбе (см. 6.2.2.8), чтобы получить смесь, плотность которой будет меньше плотности образцов. Тщательно смешивают жидкости, доводят смесь до температуры (23±0,1)°С, которую поддерживают постоянной.

6.2.4.1.2 Связывают образец для испытаний в узел, помещают его в смесь жидкостей, удаляют воздух (деаэрируют) под вакуумом 60 гПа, поддерживая вакуум в течение не менее 2 мин.

6.2.4.1.3 Добавляют постепенно несколько капель более плотной жидкости при помешивании, чтобы обеспечить тщательное смешивание. Процесс продолжают до тех пор, пока образец не окажется во взвешенном состоянии посередине колбы. Выдерживают в течение 5 мин. Если образец тонет, добавляют несколько капель более плотной жидкости. Если образец всплывает, добавляют несколько капель менее плотной жидкости до тех пор, пока образец не перестанет перемещаться. Фильтруют смесь жидкостей и определяют плотность с помощью пикнометра (см. 6.2.2.2) в соответствии с ИСО 1675 или с помощью ареометра (см. 6.2.2.2).

6.2.4.2 Метод B2

6.2.4.2.1 Готовят смеси иммерсионных жидкостей (см. 6.2.2.9) в заданном диапазоне плотностей с приращениями на 0,2 г/см. Определяют плотность каждой смеси с помощью пикнометра в соответствии с ИСО 1675 или с помощью ареометра, отмечая температуру, при которой проводились испытания. В случае необходимости можно добавить небольшое количество смачивающего вещества.

6.2.4.2.2 Наполняют шесть пробирок вместимостью 5 см (см. 6.2.2.3) различными смесями жидкостей объемом 2,5 см

. Вводят в каждую пробирку некоторое количество мелко порубленных углеродных волокон, достаточное, чтобы покрыть булавочную головку (примерно 100 мкг). Закрывают пробирки пробками, энергично встряхивают и выдерживают пробирки при той же температуре, при которой выполнялись определения плотностей растворов.

6.2.4.2.3 Через 60 мин наблюдают положение волокон в пробирках на белом фоне.

6.2.4.2.4 Плотность нити определяют по плотности смеси, в которой большинство волокон удерживаются во взвешенном состоянии.

6.2.5 Представление результатов

Плотность нити из углеродного волокна выражают в граммах на сантиметр кубический или в килограммах на метр кубический.

6.3 Метод C: Колонка с градиентом плотности

6.3.1 Принцип

Метод основан на наблюдении равновесного положения образца для испытаний в столбе жидкости, имеющем линейный градиент плотности.

Колонки с градиентами плотности являются столбами жидкостей, плотность которых возрастает равномерно от верхней части столба к нижней.

6.3.2 Оборудование и материалы

6.3.2.1 Колонка с градиентом плотности, состоящая из вертикальной градуированной трубки, открытой с верхнего конца, длиной приблизительно 1 м, диаметром от 40 до 50 мм, окруженной водяной оболочкой, при поддерживаемой температуре (23±0,1)°С. У дна колонки располагается ведерко из нержавеющей стали, изолированное от используемых жидкостей, которое можно поднимать и опускать в колонке с помощью проволоки.

6.3.2.2 Серия калиброванных стандартных поплавков диаметром приблизительно от 5 до 6 мм, требуемого диапазона плотностей, измеренных при температуре 23°С с точностью до одной части на десять тысяч.

6.3.2.3 Оборудование для наполнения колонки, включающее сифон, запорный кран, стеклянную трубку, двухлитровый сосуд и магнитную мешалку.

6.3.2.4 Иммерсионные жидкости. Типовыми смесями являются следующие:

- этанол, бромоформ (диапазон плотности от 0,81 до 2,89 г/см);

- хлорид цинка, вода (диапазон плотности от 1,00 до 2,00 г/см);

- трихлорэтан, этилендибромид (диапазон плотности от 1,35 до 2,18 г/см);

- четыреххлористый углерод, этилендибромид (диапазон плотности от 1,59 до 2,18 г/см);

- четыреххлористый углерод, бромоформ (диапазон плотности от 1,59 до 2,89 г/см).

ПРЕДУПРЕЖДЕНИЕ - При работе с этими жидкостями необходимо соблюдать правила техники безопасности.

6.3.3 Образцы для испытаний

Берут образцы массой от 1 до 10 мг (в зависимости от массы на единицу длины) и погружают в менее плотную из двух жидкостей не менее чем на 10 мин, следя за тем, чтобы все воздушные пузырьки были удалены.

Каждому образцу придают подходящую форму для погружения в колонку. Выбранная форма должна соответствовать типу испытуемого углеродного волокна. Наиболее подходящей формой для волоконной нити является узел или дуга.

6.3.4 Процедура

6.3.4.1 Устанавливают колонку с градиентом плотности в соответствии с Приложением А.

6.3.4.2 Осторожно погружают испытуемый образец в колонку сверху и ждут, когда он опустится и достигнет равновесного положения. Необходимо следить, чтобы нити не поднимались на поверхность, и пузырьки воздуха не попали внутрь образца.

6.3.4.3 При достижении равновесия регистрируют деление колонки, соответствующее равновесному положению образца, и определяют соответствующее значение плотности по градуировочной кривой колонки.

Примечание - Время, необходимое для достижения равновесия, может быть разным, от нескольких минут до нескольких часов. Это будет зависеть от формы образца, градиента плотности в колонке и требуемой точности.

Необходимо избегать контакта испытуемого образца со стенками колонки и с образцами, остающимися в колонке после предыдущих испытаний, что может привести к снижению его скорости свободного перемещения.

6.3.4.4 С помощью ведерка, предназначенного для удаления мусора из колонки, извлекают разделившиеся на составные элементы образцы. Во избежание нарушения градиента в колонке необходимо выполнять эту процедуру медленно.

7 Воспроизводимость

Воспроизводимость данных методов испытаний неизвестна, поскольку нет данных межлабораторных испытаний. После получения результатов межлабораторных испытаний при следующем техническом пересмотре стандарта в текст стандарта будет добавлено заявление о воспроизводимости.

8 Протокол испытаний

Протокол испытаний должен содержать следующую информацию:

a) ссылку на настоящий стандарт;

b) все детали, необходимые для идентификации испытуемых образцов волокон;

c) использованный метод (A, B1, B 2 или C);

d) наличие аппрета испытуемого волокна (если аппрет удаляли, то какой метод был использован для этого);

e) использованную пару жидкостей (методы В1, В 2 и С) или иммерсионную жидкость и ее плотность (метод А);

f) число образцов для испытаний;

g) среднее значение плотности, округленное до 0,01 г/см;

h) описание любой операции, не установленной в настоящем стандарте, а также все отклонения от установленной процедуры, которые могли бы повлиять на результаты.

Приложение A (обязательное). Подготовка колонки с градиентом плотности

Приложение A

(обязательное)

А.1 Принцип

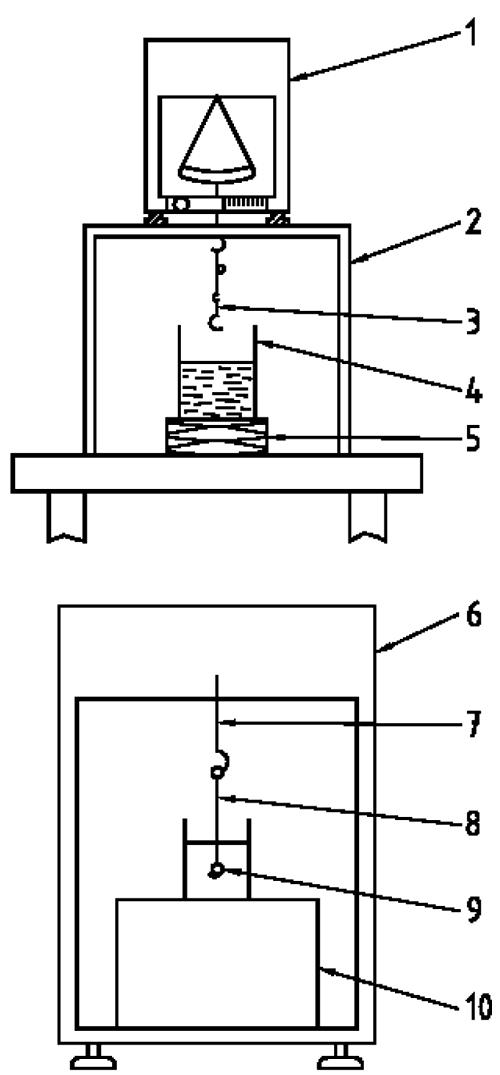

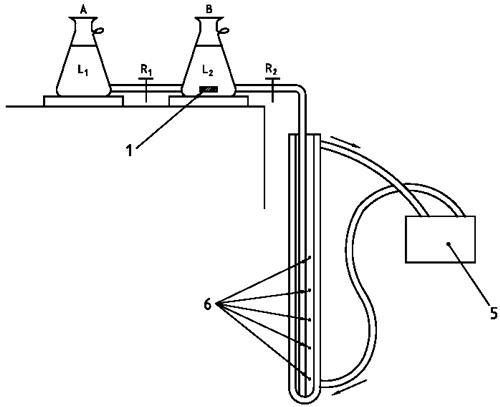

Можно использовать два способа подготовки колонки с градиентом плотности, используемой в методе С.

В первом способе [рисунок А.1 a)] колонку заполняют сверху жидкостями постепенно уменьшающейся плотности, каждой жидкости дают стекать по внутренней поверхности трубки так, чтобы она располагалась поверх более плотной жидкости, уже налитой в колонку.

Во втором способе [рисунок А.1 b)] колонку заполняют от дна жидкостями постепенно увеличивающейся плотности. Каждая последующая жидкость вытесняет уже налитую жидкость меньшей плотности в направлении к верху колонки.

А.2 Проведение испытания

А.2.1 Устанавливают оборудование, как показано на рисунке А.1 a) или рисунке А.1 b). Устанавливают температуру термостата на уровне (23±0,1)°С.

Погружают ведерко (см. 6.3.2.1) с калиброванными поплавками (см. 6.3.2.2) (предпочтительно восемь штук) на дно колонки.

А.2.2 Готовят эталонные жидкости (более высокая плотность) и

(более низкая плотность). В зависимости от желаемой прецизионности эти эталонные жидкости могут быть либо исходными жидкостями, либо смесями, плотность которых охватывает диапазон плотностей испытуемых волокон. Чем выше требуется точность, тем более узким должен быть охватывающий диапазон плотностей.

Обычный диапазон плотностей для колонки длиной 70 см имеет приращение на 0,05 г/см.

А.2.3 Наполняют сосуды A и B жидкостью или жидкостью

, как показано на рисунке А.1 a) или рисунке А.1 b). Каждый сосуд должен содержать объем жидкости, равный или более половины объема колонки.

Начинают с перемешивания жидкости, которая расположена ближе к колонке. Заполняют сифоны и

[рисунок А.1 a)] или открывают краны

и

[рисунок А.1 b)] так, чтобы время наполнения составило примерно 2 ч.

В случае способа, иллюстрацией которому служит рисунок А.1 a), сферические поплавки начинают подниматься с открытой поверхностью жидкости и затем разделяются один от другого в порядке возрастания плотности.

В случае способа, иллюстрацией которому служит рисунок А.1 b), сферические поплавки поднимаются от основания колонки постепенно в порядке увеличения плотности, и затем следует подъем уровня жидкости.

А.2.4 Закрывают колонку пробкой и выдерживают при температуре термостата (23±0,1)°С в течение не менее 24 ч. По истечении этого периода измеряют с точностью до миллиметра расстояние от каждого поплавка до основания колонки и строят график зависимости равновесной высоты от плотности. Если график не образует прямую линию, то процедуру заполнения повторяют. Срок действия колонки составляет приблизительно один месяц, после чего колонка теряет линейность.

Рисунок А.1 - Схема подготовки колонки с градиентом плотности методом непрерывного наполнения

a) наполнение сверху

b) наполнение снизу

1 - Магнитная мешалка; Сосуд A: жидкость более высокой плотности; Сосуд B: жидкость

более высокой плотности; 2 - Термостат; 3 - Капилляр касается внутренней поверхности колонки; 4 - Колонка; 5 - Водяная оболочка с термостатическим регулированием; 6 - Калиброванные сферические поплавки

Рисунок А.1 - Схема подготовки колонки с градиентом плотности методом непрерывного наполнения

Приложение ДА (справочное). Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации (и действующим в этом качестве межгосударственным стандартам)

Приложение ДА

(справочное)

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ИСО 291:1973 | - | * |

ИСО 1675:1998 | - | * |

ИСО 10548:2002 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. |

УДК 677.04.001.4:006.354 | ОКС 59.080.01 |

Ключевые слова: волокно углеродное, плотность, методы определения |

Электронный текст документа

и сверен по:

официальное издание

М.: Стандартинформ, 2015