ГОСТ Р 71178-2023

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Гидроприводы объемные

ГИДРОАППАРАТЫ

Правила приемки и методы испытаний

Hydraulic drives. Hydraulic valves. Acceptance rules and methods of tests

ОКС 23.100.10

Дата введения 2024-02-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Пневмостроймашина" (АО "ПСМ"), Федеральным бюджетным учреждением "Государственный региональный центр стандартизации, метрологии и испытаний в Свердловской области" (ФБУ "УРАЛТЕСТ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 419 "Гидропневмоприводы и системы"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2023 г. N 1687-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на гидроаппараты для объемных гидроприводов и устанавливает правила приемки и методы контроля готовой продукции при проведении приемо-сдаточных, периодических и типовых испытаний.

1.2 Стандарт не распространяется на гидроаппараты с пропорциональным управлением и сервоуправлением, а также на логические гидроаппараты.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.048 Единая система защиты от коррозии и старения. Изделия технические. Методы лабораторных испытаний на стойкость к воздействию плесневых грибов

ГОСТ 15151 Машины, приборы и другие технические изделия для районов с тропическим климатом. Общие технические условия

ГОСТ 17216 Чистота промышленная. Классы чистоты жидкостей

ГОСТ 22976 Гидроприводы, пневмоприводы и смазочные системы. Правила приемки

ГОСТ 28988 Гидроприводы объемные, пневмоприводы и смазочные системы. Вибрационные характеристики, испытания на виброустойчивость и вибропрочность

ГОСТ 29015 Гидроприводы объемные. Общие методы испытаний

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 52543 (ЕН 982:1996) Гидроприводы объемные. Требования безопасности

ГОСТ Р 70814 Гидроприводы объемные. Методы измерений параметров

ГОСТ Р 71085 Гидроприводы объемные. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 71085.

4 Правила приемки

4.1 Правила приемки - по ГОСТ 22976 и в соответствии с настоящим стандартом.

4.2 Периодическим и типовым испытаниям должны подвергаться базовые модели гидроаппаратов, указанные в стандартах или технических условиях на изделия, или их модификации, если базовые модели не выпускаются серийно.

Результаты испытаний базовых моделей распространяются на их модификации.

4.3 Периодические испытания следует проводить после выпуска не более 250000 гидроаппаратов, принадлежащих к данной базовой модели, но не реже одного раза в три года.

4.4 Испытания гидроаппаратов, предназначенных для районов с тропическим климатом, если это предусмотрено стандартами или техническими условиями на изделие, должны проводиться с учетом требований ГОСТ 15151 и ГОСТ 9.048.

4.5 Проверки на виброустойчивость и вибропрочность, если это предусмотрено стандартами или техническими условиями на изделие, следует проводить с учетом требований ГОСТ 28988.

4.6 Показатели, проверяемые при приемо-сдаточных и периодических испытаниях, указаны в таблицах 1-3.

4.7 Для комбинированных гидроаппаратов, состоящих из двух или нескольких гидроаппаратов, выполняющих самостоятельные функции (например, гидродроссель с обратным клапаном), должны назначаться показатели, установленные для каждого гидроаппарата из числа показателей, указанных в таблицах 1-3.

Таблица 1 - Показатели, проверяемые при испытаниях направляющих гидроаппаратов

Наименование | Виды гидроаппаратов | Виды испытаний | Номер | |||||||||||

параметров и характеристик | Направляющие гидрораспределители с управлением | Гидроклапаны | Гидро- замки | пункта раздела | ||||||||||

гидрав- лическим | пневмати- ческим | пневмо- гидравли- ческим | электро- гидравли- ческим | электро- магнит- ным | руч- ным или нож- ным | механи- ческим | обрат- ные | выдерж- ки вре- мени | последо- вательности | (включая клапаны напол- нения) | приемо-сдаточные | периоди- ческие | "Методы испытаний" | |

1 Прочность | + | + | + | + | + | + | + | + | + | + | + | - | + | 5.2.1 |

2 Наружная герметичность | + | + | + | + | + | + | + | + | + | + | + | + | - | 5.2.2 |

3 Функционирование | + | + | + | + | + | + | + | + | + | + | + | + | + | 5.2.3 |

4 Максимальная внутренняя утечка | + | + | + | + | + | + | + | + | + | + | + | + | + | 5.2.4 |

5 Ресурс, наработка до отказа (на отказ) | + | + | + | + | + | + | + | + | + | + | + | - | + | 5.2.5 |

6 Зависимость перепада давлений от расхода | + | + | + | + | + | + | + | + | + | - | + | + | + | 5.2.6 |

7 Максимальный расход при номинальном давлении | + | + | + | + | + | + | + | - | - | - | - | - | + | 5.2.7 |

8 Диапазон настройки давлений | - | - | - | - | - | - | - | - | - | + | - | + | + | 5.2.8 |

9 Зависимость изменения давления настройки от расхода p=f(Q) | - | - | - | - | - | - | - | - | - | + | - | + | + | 5.2.9 |

10 Максимальное превышение давления настройки при мгновенном возрастании давления | + | + | 5.2.10 | |||||||||||

11 Максимальная продлжительность включения при номинальных значениях давления и расхода | + | + | + | + | + | + | + | - | - | - | - | - | + | 5.2.19 |

12 Диапазон давлений управления | + | + | + | + | - | - | - | - | - | - | + | - | + | 5.2.22 |

13 Давление открывания | - | - | - | - | - | - | - | + | - | - | + | - | + | 5.2.23 |

14 Диапазон выдержек времени | - | - | - | - | - | - | - | - | + | - | - | - | + | 5.2.24 |

15 Максимальный разброс выдержек времени относительно их среднего значения при колебании температуры в пределах | + | + | 5.2.25 | |||||||||||

16 Сила (момент силы), необходимая) для управления или настройки | - | - | - | - | - | + | + | - | + | + | - | - | + | 5.2.27 |

17 Ход управления | - | - | - | - | - | + | + | - | - | - | - | - | + | 5.2.29 |

18 Время срабатывания | + | + | + | + | + | - | - | - | - | - | - | - | + | 5.2.20 |

19 Максимальное число срабатываний | - | - | - | + | + | - | - | - | - | - | - | - | + | 5.2.21 |

20 Масса | + | + | + | + | + | + | + | + | + | + | - | + | 5.2.30 | |

Примечание - Знак "+" означает, что показатель проверяется, знак "-" - не проверяется. | ||||||||||||||

Таблица 2 - Показатели, проверяемые при испытаниях гидроклапанов давления

Наименование параметров и | Виды гидрокпапанов | Виды испытаний | Номер | ||||||

характеристик | редукционные | поддержи- вающие (переливные с обратным клапаном) | напорные непрямого действия (предохрани- тельные и переливные) | напорные прямого действия (предохра- нительные и переливные) | разности давлений | соотно- шения давлений | приемо-сдаточные | периоди- ческие | пункта раздела "Методы испытаний" |

1 Прочность | + | + | + | + | + | + | - | + | 5.2.1 |

2 Наружная герметичность | + | + | + | + | + | + | + | - | 5.2.2 |

3 Функционирование | + | + | + | + | + | + | + | + | 5.2.3 |

4 Максимальная внутренняя утечка | - | + | + | + | - | - | + | + | 5.2.4 |

5 Ресурс, наработка до отказа (на отказ) | + | + | + | + | + | + | - | + | 5.2.5 |

6 Зависимость перепада давлений от расхода | - | - | - | - | + | - | - | + | 5.2.6 |

7 Диапазон настройки давлений | + | + | + | + | - | - | + | + | 5.2.8 |

8 Зависимость изменения давления настройки от расхода p=f(q) | - | + | + | + | - | - | + | + | 5.2.9 |

9 Максимальное превышение давления настройки при мгновенном возрастании давления | + | + | 5.2.10 | ||||||

10 Максимальное давление разгрузки | - | - | + | - | - | - | - | + | 5.2.11 |

11 Время нарастания давления после прекращения разгрузки | - | - | + | - | - | - | - | + | 5.2.12 |

12 Изменение редуцированного давления при изменении давления на входе | + | - | - | - | - | - | + | + | 5.2.13 |

13 Изменение редуцированного давления при изменении расхода = f(q ) | + | - | - | - | - | - | + | + | 5.2.14 |

14 Максимально допустимый расход через вспомогательный клапан | + | - | - | - | - | - | - | + | 5.2.15 |

15 Сила (момент силы), необходимая(ый) для управления или настройки | + | + | + | + | + | + | - | + | 5.2.27 |

16 Масса | + | + | + | + | + | + | - | + | 5.2.30 |

Примечание - Знак "+" означает, что показатель проверяется, знак "-" - не проверяется. | |||||||||

Таблица 3 - Показатели, проверяемые при испытаниях гидроаппаратов управления расходом

Наименование параметров и характеристик | Виды гидроаппаратов | Виды испытаний | Номер пункта раздела "Методы испытаний" | ||||

гидродроссели | регуляторы расхода | делители потока | сумматоры потоков | приемо- сдаточные | периодические | ||

1 Прочность | + | + | + | + | - | + | 5.2.1 |

2 Наружная герметичность | + | + | + | + | + | - | 5.2.2 |

3 Функционирование | + | + | + | + | + | + | 5.2.3 |

4 Максимальная внутренняя утечка | + | + | - | - | + | + | 5.2.4 |

5 Ресурс, наработка до отказа (на отказ) | + | + | + | + | - | + | 5.2.5 |

6 Зависимость перепада давлений от расхода | + | - | - | - | + | + | 5.2.6 |

7 Диапазон настройки расхода | + | + | + | + | + | + | 5.2.8 |

8 Зависимость расхода от вязкости рабочей жидкости g=f(v) | - | + | - | - | - | + | 5.2.16 |

9 Зависимость расхода от разности давлений на входе и выходе | - | + | - | - | - | + | 5.2.17 |

10 Минимальный расход | - | + | + | - | + | + | 5.2.18 |

11 Погрешность деления (суммирования) расхода | - | - | + | + | - | + | 5.2.26 |

12 Сила (момент силы), необходимая(ый) для управления или настройки | + | + | - | - | - | + | 5.2.27 |

13 Допускаемое отклонение расхода | - | + | + | - | + | + | 5.2.28 |

14 Масса | + | + | + | + | - | + | 5.2.30 |

Примечание - Знак "+" означает, что показатель проверяется, знак "-" - не проверяется. | |||||||

5 Методы испытаний

5.1 Общие требования

5.1.1 Измерение параметров - по ГОСТ Р 70814.

Если в стандартах или технических условиях параметры указаны при вязкости рабочей жидкости, отличной от установленной выше, допускается проводить измерения при вязкости рабочей жидкости, оговоренной в этих стандартах или технических условиях.

Если испытания гидроаппарата проводят на рабочей жидкости, вязкость которой в указанном интервале обеспечить невозможно (вода, эмульсия), измерения проводят при температуре этой жидкости от 20°С до 50°С.

5.1.3 Испытания гидроаппаратов должны проводиться на испытательных стендах, аттестованных в соответствии с ГОСТ Р 8.568.

Рекомендуемые схемы стендов, приведенные в приложении А, предназначены для проверки одного или нескольких показателей и содержат минимальное количество необходимых для этого устройств. Допускается применение интегральных испытательных стендов, обеспечивающих проверку большего числа показателей.

Класс чистоты рабочей жидкости по ГОСТ 17216 при испытании должен быть указан в стандартах или технических условиях на гидроаппарат. Вязкость и класс чистоты рабочей жидкости должны проверяться не реже чем через каждые 750 ч работы стенда (но не реже одного раза в три месяца). Стенды должны иметь формуляр и техническое описание по ГОСТ Р 2.601.

Примечание - Приемо-сдаточные испытания допускается проводить в составе изделий, на которые устанавливаются гидроаппараты, если гидроаппараты и изделия изготовлены одним и тем же предприятием и если эти изделия позволяют осуществить приемо-сдаточные испытания в объеме, предусмотренном настоящим стандартом.

5.1.4 Требования к средствам измерений - по ГОСТ Р 70814, со следующими дополнениями: все средства измерений параметров должны быть поверены в установленном порядке в соответствии с требованиями [1]. Пригодность к применению средств измерений должна подтверждаться сведениями о результатах поверки средств измерений, включенными в Федеральный информационный фонд по обеспечению единства измерений.

5.1.5 Перед проведением периодических и типовых испытаний должно быть проверено соответствие деталей и сборочных единиц гидроаппаратов рабочим чертежам, а также проведен микрометрический обмер основных деталей.

5.1.6 Перед проведением испытаний должны быть определены перепады давлений на участках гидролиний стенда, которые должны учитываться при измерении параметров испытываемого гидроаппарата.

Рекомендуется использовать источник питания с регулируемой подачей, максимальное значение которой выше, чем максимальный расход испытываемого гидроаппарата.

5.1.7 Испытательные стенды и условия проведения испытаний должны удовлетворять требованиям безопасности по ГОСТ Р 52543.

5.1.8 Испытания гидроаппаратов начинают с проверки прочности при периодических и типовых испытаниях или наружной герметичности при приемо-сдаточных испытаниях.

5.2 Проведение испытаний

5.2.1 Проверка прочности

5.2.1.1 Проверку прочности проводят для проверки качества сборки испытываемого гидроаппарата перед дальнейшим проведением испытаний.

5.2.1.2 Проверке должны подвергаться все полости, в которых во время функционирования гидроаппарата возможно создание избыточного давления. Схема стенда для проверки прочности приведена на рисунке А.1 (приложение А).

Давление следует изменять со скоростью, составляющей приблизительно 2% от пробного давления в секунду. При этом наружная утечка не допускается.

5.2.2 Проверка наружной герметичности

5.2.2.1 Проверке должны подвергаться все полости, в которых во время функционирования гидроаппарата возможно создание избыточного давления.

Продолжительность проверки - не менее 30 с.

Допускается осуществлять проверку наружной герметичности при минимальном давлении и в течение времени, оговоренных в стандартах или технических условиях на конкретные гидроаппараты.

5.2.2.3 Для гидроаппаратов, в которых имеются подвижные выходящие наружу элементы, испытания следует проводить после выполнения не менее пяти полных циклов срабатывания гидроаппарата. При этом течь по резьбам и стыкам не допускается. Схема стенда для проверки наружной герметичности приведена на рисунке А.1 (приложение А).

5.2.3 Проверка функционирования

5.2.3.1 При контроле функционирования в зависимости от вида гидроаппарата проверяют:

- прохождение рабочей жидкости в линиях, предусмотренных схемой гидроаппарата;

- характер перемещения рабочих элементов гидроаппарата;

- регулирование расхода, давления, времени и другие признаки работоспособного состояния, предусмотренные стандартами или техническими условиями на конкретные гидроаппараты.

Испытания следует проводить, постепенно повышая давление.

Значение расхода и давления при проверке функционирования указывают в стандартах или технических условиях на конкретные гидроаппараты. Количество полных циклов срабатывания должно быть не менее пяти.

5.2.3.2 При типовых и периодических испытаниях функционирование необходимо проверять при максимальной температуре рабочей жидкости, а также при других температурах, указанных в стандартах или технических условиях на конкретные гидроаппараты.

5.2.4 Проверка максимальной внутренней утечки

5.2.4.1 Проверку проводят при номинальном давлении, а также при других давлениях, указанных в стандартах или технических условиях на конкретные гидроаппараты в каждом из положений запорно-регулирующего элемента гидроаппарата, указанных в стандартах или технических условиях на конкретный гидроаппарат.

5.2.4.2 Утечку, за исключением случаев, предусмотренных в стандартах или технических условиях, измеряют:

- для гидрораспределителей, обратных клапанов и гидрозамков - после не менее пяти циклов переключения через интервал от 60 до 90 с после окончания последнего цикла и установления заданного значения давления;

- для гидроклапанов давления и гидроаппаратов управления расходом - через интервал от 30 до 60 с после установления заданного значения давления.

Измерения проводят в течение от 60 до 120 с.

5.2.4.3 Схема стенда для проверки максимальной внутренней утечки приведена на рисунке А.2 (приложение А).

5.2.4.4 Для направляющих гидроаппаратов с запорно-регулирующим элементом типа "клапанседло" при проверке внутренней утечки рабочую жидкость подают через подклапанную полость в надклапанную полость гидроаппарата. После достижения в надклапанной полости номинального или других давлений, указанных в стандартах или технических условиях на конкретные гидроаппараты (контролируемых манометром, подключенным к надклапанной полости), давление в подклапанной полости медленно снижают.

Внутреннюю утечку проверяют по падению давления в надклапанной полости за определенное время. Значение падения давления, время, за которое происходит падение давления, и момент начала отсчета времени должны быть указаны в стандартах или технических условиях на конкретные гидроаппараты. Объем рабочей жидкости в надклапанной полости должен составлять не более двух объемов подклапанной полости.

5.2.4.5 Схема стенда для проверки внутренней утечки сопряжения типа "клапан-седло" приведена на рисунке А.3 (приложение А).

5.2.4.6 Допускается проводить проверку внутренней утечки по методикам, указанным в стандартах или технических условиях на конкретные гидроаппараты.

5.2.5 Проверка ресурса и наработки до отказа (на отказ)

5.2.5.1 Проверку ресурса и наработки до отказа (на отказ) проводят на стенде, обеспечивающем функционирование гидроаппарата в соответствии с его назначением. При этом обеспечивают выдержку запорно-регулирующего элемента в фиксируемых положениях.

5.2.5.2 Проверку ресурса и наработки до отказа (на отказ) проводят при номинальном давлении. Значение расхода рабочей жидкости, а также дополнительные условия проведения проверки ресурса и наработки до отказа (на отказ) указывают в стандартах или технических условиях на конкретные гидроаппараты.

При проведении ускоренных испытаний значения давления, расхода и другие факторы ускорения указывают в стандартах или технических условиях на конкретные гидроаппараты.

5.2.5.3 Испытания проводят по этапам, продолжительность каждого из которых не более 30% ресурса. После каждого этапа измеряют параметры испытываемого гидроаппарата в объеме периодических испытаний. Результаты измерений заносят в журнал ресурсных испытаний. При измерении ресурса в циклах их число должно регистрироваться счетчиком.

5.2.5.4 Допускается проверку ресурса и наработки до отказа (на отказ) проводить в эксплуатационных условиях с учетом требований ГОСТ 22976.

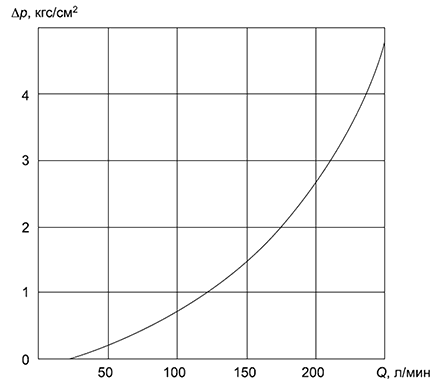

где Q - расход.

5.2.6.1 Зависимость перепада давлений от расхода проверяют на основных линиях проверяемого гидроаппарата при всех фиксированных позициях запорно-регулирующего элемента. Результаты измерений перепадов давлений при различных расходах рабочей жидкости оформляют в виде диаграмм.

Примечание - Из показаний давлений на входе и выходе следует исключить перепад давлений на участках трубопроводов между манометрами и испытываемым гидроаппаратом.

5.2.6.2 Для гидродросселей число промежуточных позиций запорно-регулирующего элемента, при которых определяют зависимость перепада давлений от расхода, устанавливают в стандартах или технических условиях на конкретные гидроаппараты.

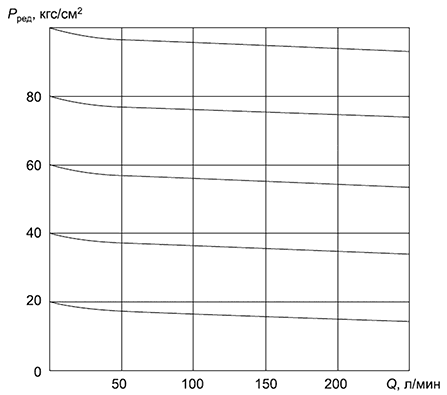

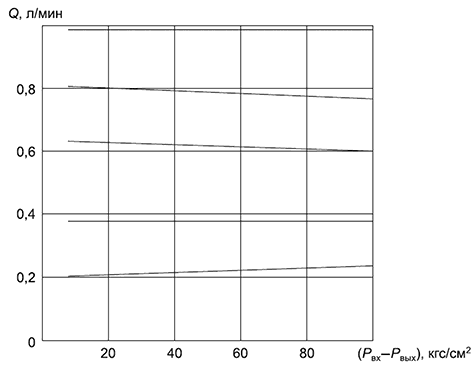

Типовая форма диаграммы зависимости перепада давлений от расхода приведена на рисунке А.4 (приложение А).

Схема стенда для проверки зависимости перепада давлений от расхода приведена на рисунке А.5 (приложение А).

5.2.7 Проверка максимального расхода при номинальном давлении

Проверку проводят пропусканием через гидрораспределитель максимального расхода рабочей жидкости, значение которого установлено в стандартах или технических условиях на конкретный гидроаппарат.

Проверку гидрораспределителей с электромагнитным управлением следует проводить при напряжении на 10% ниже номинального значения, если не указаны другие значения.

Проверку парораспределителей с электрогидравлическим управлением следует проводить при напряжении на 10% ниже номинального значения при минимальном давлении управления, если не указаны другие значения.

Проверку гидрораспределителей с пневматическим, гидравлическим и пневмогидравлическим управлением следует проводить при минимальном давлении управления, если не указаны другие значения.

Для проверки гидрораспределителей с ручным или механическим управлением следует указывать значение силы управления, соответствующей максимальному расходу.

5.2.8 Проверка диапазона настройки давления или расхода

5.2.8.1 Проверке подлежат крайние значения диапазона настройки при номинальном расходе или номинальном давлении в зависимости от вида испытываемого гидроаппарата.

5.2.8.2 Диапазон настройки давлений допускается проверять в процессе проверки других параметров.

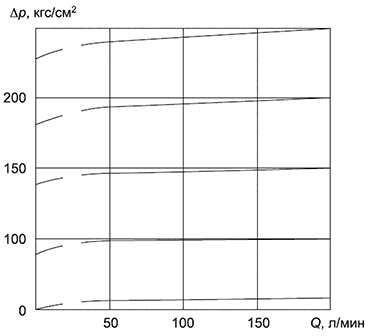

5.2.9 Проводят проверку зависимости изменения давления настройки p от расхода

Проверку изменения давления проводят не менее чем при пяти значениях настройки испытываемого гидроаппарата, взятых с равным интервалом в пределах установленного диапазона давлений. При этом значение расхода в диапазоне, установленном в стандартах или технических условиях на конкретные гидроаппараты, должно изменяться плавно в пределах 60 с после установки исходного положения.

Типовая форма диаграммы зависимости изменения давления настройки от расхода и схема стенда приведены на рисунках А.6 и А.7 (приложение А).

Примечание - При приемо-сдаточных испытаниях необходимо проверять изменение только номинального давления настройки либо указанного в стандартах или технических условиях на конкретные гидроаппараты.

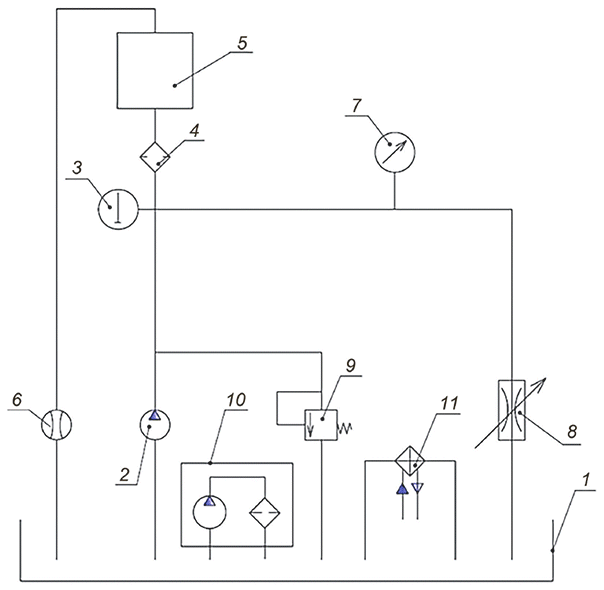

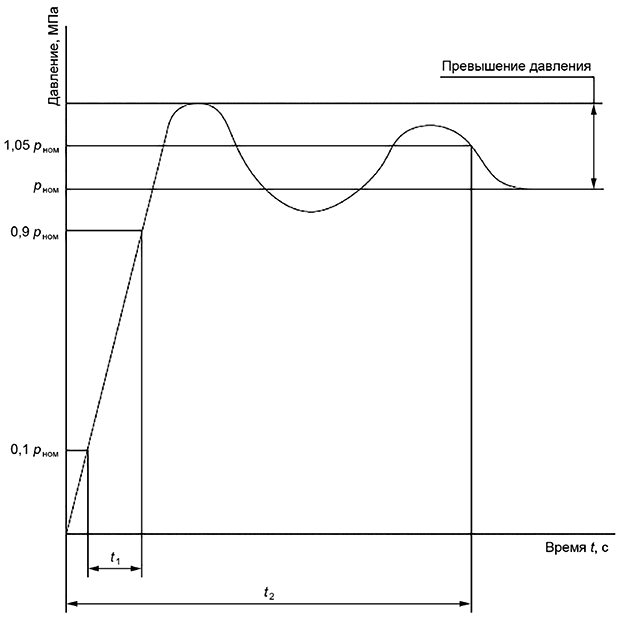

5.2.10 Проверка превышения давления настройки при мгновенном возрастании давления

Достижение требуемой скорости повышения давления обеспечивается за счет изменения объема между насосом и испытываемым гидроаппаратом и скорости переключения гидрораспределителя.

Типовая форма диаграммы превышения давления настройки при мгновенном возрастании давления и схема стенда приведены на рисунках А.8 и А.9 (приложение А).

5.2.10.2 При испытании напорных гидроклапанов давление настройки предохранительного гидроклапана стенда должно быть на 10%-15% выше максимального (пикового) давления испытываемого гидроклапана, т.е. во время испытания не должно быть слива через предохранительный гидроклапан стенда.

5.2.10.4 При испытании редукционных гидроклапанов измерительный преобразователь подключают к гидролинии редуцированного давления, а за ним по потоку устанавливают регулируемый гидродроссель. Регулируемый гидродроссель устанавливают также после гидрораспределителя для настройки минимального давления на входе в испытываемый гидроклапан. Объем рабочей жидкости в линии редуцированного давления указывают в стандартах или технических условиях на конкретные гидроаппараты.

5.2.10.5 Превышение давления настройки определяют по осциллограмме как разность между пиковым давлением и давлением в установившемся режиме.

5.2.11 Проверка давления разгрузки напорного гидроклапана непрямого действия с дистанционным управлением

5.2.11.1 Давление разгрузки определяют как разность давлений в напорной и сливной гидролиниях испытываемого гидроклапана при сообщении надклапанной полости со сливом.

5.2.11.2 Испытания проводят при номинальном расходе рабочей жидкости через испытываемый гидроклапан.

Схема стенда для проверки давления разгрузки в напорном гидроклапане с дистанционным управлением представлена на рисунке А.11 (приложение А).

5.2.12 Проверка времени нарастания давления в напорном гидроклапане с дистанционным управлением после прекращения разгрузки

5.2.12.1 Время нарастания давления определяют при минимальных давлении и расходе рабочей жидкости, установленных для испытываемого гидроклапана или при других значениях давления и расхода, указываемых в стандартах или технических условиях на конкретные гидроаппараты.

5.2.12.2 Время нарастания давления следует отсчитывать с момента подачи сигнала на прекращение разгрузки до момента достижения давления настройки испытываемого гидроклапана. В случае управления разгрузкой при помощи гидроаппарата, не входящего в состав испытываемого гидроклапана, время срабатывания управляющего гидроаппарата не должно превышать 0,1 с, объем рабочей жидкости во внешней линии управления не должен быть более 0,2 л. Объем рабочей жидкости между насосом и испытываемым гидроклапаном должен быть указан в технической документации.

Схема стенда для проверки времени нарастания давления после прекращения разгрузки приведена на рисунке А.11 (приложение А).

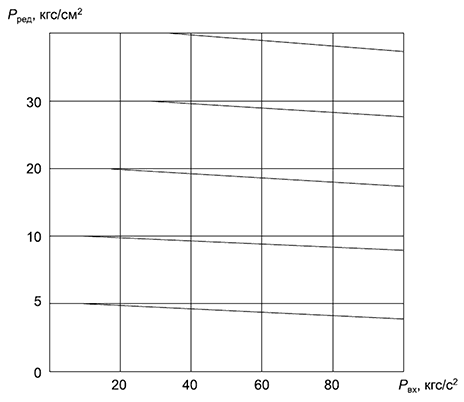

5.2.13.1 Изменение редуцированного давления определяют как зависимость значения редуцированного давления от значений давлений на входе. Изменение редуцированного давления определяют при минимальном расходе рабочей жидкости или других значениях расхода, указываемых в стандартах или технических условиях на конкретные гидроаппараты.

5.2.13.2 Во время типовых и периодических испытаний измерения необходимо проводить не менее чем при пяти значениях редуцированного давления в пределах диапазона регулирования с равным интервалом. Для построения диаграммы изменения редуцированного давления определяют не менее чем при 10 значениях давления на входе.

Типовая форма диаграммы изменения редуцированного давления при изменении давления на входе при различных значениях редуцированного давления приведена на рисунке А.12 (приложение А).

Примечание - Во время приемо-сдаточных испытаний допускается проводить измерения при трех значениях редуцированного давления и при трех значениях давления на входе, причем эти значения должны быть выбраны в пределах диапазона регулирования с равным интервалом.

Схема стенда для проверки изменения редуцированного давления при изменении давления на входе приведена на рисунке А.13 (приложение А).

5.2.14.1 Изменение редуцированного давления определяют как зависимость значения редуцированного давления от значений расхода рабочей жидкости через испытываемый гидроклапан. Изменение редуцированного давления определяют при номинальном давлении на входе в испытываемый гидроклапан.

5.2.14.2 Испытания необходимо проводить не менее чем при пяти значениях редуцированного давления в пределах диапазона регулирования с равным интервалом. Для построения диаграммы редуцированное давление необходимо определять не менее чем при 10 значениях расхода.

Типовая форма диаграммы изменения редуцированного давления при изменении расхода при различных значениях редуцированного давления и схема стенда приведены на рисунках А.13 и А.14 (приложение А).

Примечание - Во время приемо-сдаточных испытаний допускается проводить измерения при трех значениях редуцированного давления и при трех значениях расхода, причем эти значения должны быть выбраны в пределах диапазона с равным интервалом.

5.2.15 Проверка расхода жидкости, проходящей через вспомогательный клапан

Проверку расхода через вспомогательный клапан проводят при максимальной разности между давлением на входе и редуцированным давлением.

5.2.16 Проводят проверку зависимости расхода от вязкости рабочей жидкости

5.2.16.1 Перепад давлений рабочей жидкости на испытываемом гидроаппарате во время испытаний должен быть наибольшим.

5.2.16.2 Испытания следует проводить не менее чем при пяти значениях расхода рабочей жидкости в пределах диапазона регулирования с равным интервалом (в том числе при минимальном стабильном расходе). Вязкость рабочей жидкости изменяют, изменяя ее температуру.

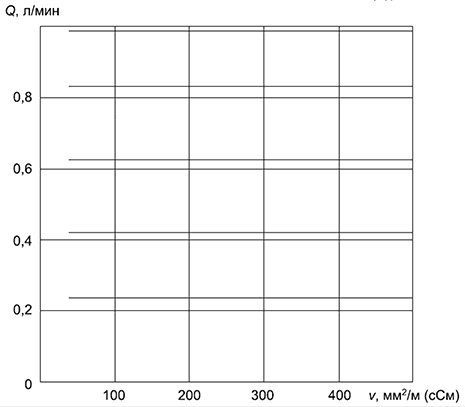

Типовая форма диаграммы зависимости расхода от вязкости рабочей жидкости при различных значениях расхода и схема стенда приведены на рисунках А.15 и А.16 (приложение А).

Примечание - Допускается изменять вязкость рабочей жидкости методами, указанными в стандартах или технических условиях на конкретные гидроаппараты.

5.2.17 Проводят проверку зависимости расхода Q от разности давлений на входе и выходе

Испытания необходимо проводить не менее чем при пяти значениях расхода рабочей жидкости в пределах диапазона регулирования с равным интервалом (в том числе при минимальном расходе).

Типовая форма диаграммы зависимости расхода от разности давлений на входе и выходе при различных значениях расхода и схема стенда приведены на рисунках А.16 и А.17 (приложение А).

Примечание - Во время приемо-сдаточных испытаний проверку допускается проводить только при минимальном расходе.

5.2.18 Проверка минимального расхода

Стабильность минимального расхода проверяют измерением этого расхода при изменении перепада давления и температуры рабочей жидкости в пределах установленных диапазонов. Расход следует измерять через 30-60 с после установления давления в течение 60-90 с. Допускаемое значение отклонения расхода должно быть указано в стандартах или технических условиях на конкретные гидроаппараты.

Схема стенда для проверки минимального расхода приведена на рисунке А.16 (приложение А).

Примечание - Во время приемо-сдаточных испытаний проверку допускается проводить при любой стабильной температуре рабочей жидкости в пределах установленного диапазона.

5.2.19 Проверка максимальной продолжительности включения гидрораспределителя при номинальных значениях давления и расхода

5.2.19.1 Запорно-регулирующий элемент проверяемого гидрораспределителя выдерживают в одной позиции в течение установленного времени. После подачи сигнала (по 5.2.19.2) изменение рабочей позиции гидрораспределителя должно быть безотказным и четким.

5.2.19.2 Проверку проводят при номинальных давлении и расходе в напорной гидролинии и при минимальном давлении в линии управления (для гидроаппаратов с управлением рабочей средой), при минимальном усилии (для гидроаппаратов с механическим управлением) или минимальном напряжении (для гидроаппаратов с электромагнитным управлением), указанных в стандартах или технических условиях на конкретные гидроаппараты.

5.2.20 Проверка времени срабатывания гидрораспределителя

5.2.20.1 Время срабатывания определяют электросекундомером или осциллографированием процесса повышения или снижения давления в одной из гидролиний "к потребителю".

С целью обеспечения повышения или снижения давления в гидролинии "к потребителю" до необходимых значений эта гидролиния через гидродроссель должна сообщаться со сливом. Гидродроссель должен быть настроен так, чтобы в случае соединений гидролинии "к потребителю" с гидролинией нагнетания при полностью перемещенном запорно-регулирующем элементе гидрораспределителя в этой гидролинии создавался напор, равный номинальному давлению. Расход рабочей жидкости при испытании должен быть указан в стандартах или технических условиях на конкретные гидроаппараты.

Объем рабочей жидкости в системе между гидрораспределителем и гидродросселем не должен превышать двух объемов внутренней полости испытываемого гидроаппарата.

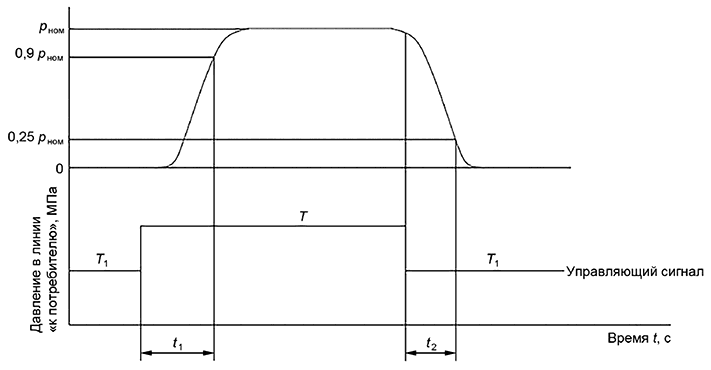

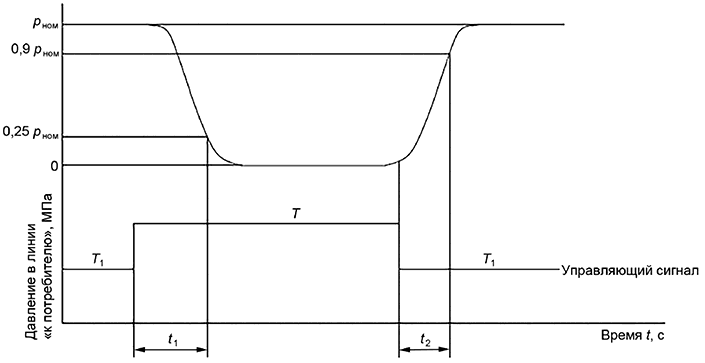

Схема стенда для проверки времени срабатывания и типовая форма диаграммы зависимости между временем срабатывания гидрораспределителя и изменением давления в гидролинии "к потребителю" приведены на рисунках А.18 и А.19 (приложение А).

5.2.20.2 Проверке подлежат крайние значения диапазона времени срабатывания. Максимальное время срабатывания должно определяться при номинальном давлении рабочей жидкости в линии управления, минимальное время - при минимальном давлении рабочей жидкости в линии управления.

5.2.20.3 Время срабатывания гидрораспределителя определяют как при включении, так и при выключении управляющего устройства, при этом определяют время срабатывания для всех фиксированных положений.

5.2.20.4 Время срабатывания гидрораспределителей определяют по осциллограмме следующим образом:

5.2.20.5 Допускается проверять время срабатывания с помощью датчика перемещения запорнорегулирующего элемента.

5.2.21 Проверка максимального числа срабатываний

5.2.21.1 Максимальное число срабатываний для гидрораспределителей определяют осциллографированием непрерывного процесса повышения и понижения давления в одной из гидролиний "к потребителю" при непрерывном включении и выключении управляющего устройства через равные промежутки времени. При этом предельные значения давления должны обеспечиваться при фиксированных положениях перемещаемого запорно-регулирующего элемента испытываемого гидроаппарата (по 5.2.20).

Схема стенда для проверки максимального числа срабатываний приведена на рисунке А.18 (приложение А).

5.2.21.2 Испытания должны проводиться при номинальном расходе и давлении рабочей жидкости в напорной гидролинии, а также при минимальном давлении в линии управления для гидроаппаратов с управлением рабочей средой. При необходимости испытания должны проводиться при максимальном давлении в сливной гидролинии.

Объем рабочей жидкости в системе между насосом и гидродросселем указывается в стандартах или технических условиях на конкретные гидроаппараты.

5.2.22 Проверка диапазона давления управления

Минимальное и максимально значения давлений управления проверяют при испытании гидроаппаратов на функционирование по 5.2.3.

5.2.23 Проверка давления открывания

При испытании рабочую жидкость подводят под запорно-регулирующий элемент испытываемого гидроаппарата. Плавным регулированием нагрузочного устройства давление в системе повышается до момента начала прохождения рабочей жидкости через запорно-регулирующий элемент в количестве, указанном в стандартах или технических условиях на конкретные гидроаппараты.

Схема стенда для проверки давления открывания приведена на рисунке А.20 (приложение А).

5.2.24 Проверка диапазона выдержек времени

5.2.24.1 Фактический диапазон настраиваемых выдержек времени проверяют определением устойчивых значений наименьшей и наибольшей выдержек, обеспечиваемых гидроклапаном выдержки времени.

5.2.24.2 Проверку осуществляют пропусканием через гидроклапан номинального расхода рабочей жидкости при номинальном давлении.

Схема стенда для проверки диапазона выдержек времени приведена на рисунке А.21 (приложение А).

5.2.24.3 Выдержку измеряют не менее пяти раз. Выдержку исчисляют с момента подачи сигнала на включение испытываемого гидроаппарата (срабатывает реле давления 11) до момента подачи сигнала на управляемое устройство (срабатывает реле давления 5).

5.2.25.2 Выдержка времени должна измеряться не менее 10 раз в каждой крайней точке допустимого колебания температур.

Из всех измерений при определенной установке выдержки времени вычисляют среднее значение выдержки времени по формуле

n - число измерений при каждой установке.

Предельное отклонение от среднего значения выдержки на каждой установке определяют как разность между наибольшим показанием при данной установке и средним значением (отклонение в "плюс") и как разность между средним значением выдержки и наименьшим показанием (отклонение в "минус").

Наибольший разброс в процентах вычисляют по формуле

Схема стенда для проверки максимального разброса выдержек времени приведена на рисунке А.21 (приложение А).

5.2.26 Проверка погрешности деления расхода

5.2.26.1 Погрешность деления расхода определяют как относительную погрешность деления при минимальном и максимальном значениях расхода.

5.2.26.2 Испытание необходимо проводить при наибольшей разности давлений в отводах. Максимальное давление рабочей жидкости устанавливается в каждом из отводов поочередно.

Схема стенда для проверки погрешности деления расхода приведена на рисунке А.22 (приложение А).

5.2.27 Проверка силы (момента силы), необходимой(ого) для управления или настройки

5.2.27.1 Проверку силы (момента силы), необходимой для управления или настройки, проводят при номинальных расходе и давлении.

5.2.27.2 Гидроаппарат во время испытания должен функционировать в соответствии с его назначением.

5.2.28 Проверка допускаемого отклонения расхода

Схема стенда для определения допускаемого отклонения расхода приведена на рисунке А.16 (приложение А).

Примечание - Во время приемо-сдаточных испытаний проверку допускается проводить только при минимальном расходе.

5.2.29 Проверка хода управления

5.2.29.1 Проверку хода управления проводят универсальным измерительным инструментом в процессе проверки функционирования по 5.2.3.

5.2.30 Проверка массы

5.2.30.1 Контроль массы - по ГОСТ 29015.

Погрешность взвешивания - не более ±3%.

6 Оформление результатов испытаний

6.1 Оформление результатов приемо-сдаточных испытаний

6.1.1 Результаты приемо-сдаточных испытаний оформляют следующим образом:

- в журнал приемо-сдаточных испытаний ежесменно вносят записи о числе испытанных гидроаппаратов каждой модели, о числе гидроаппаратов, не выдержавших испытания, с указанием модели и показателей, не соответствующих стандарту или техническим условиям;

- на каждый гидроаппарат или партию гидроаппаратов, поставляемую одному потребителю, оформляют свидетельство о приемке в соответствии с ГОСТ Р 2.601. Допускается не оформлять свидетельство о приемке гидроаппаратов, которые устанавливают на изделия, выпускаемые предприятием-изготовителем этих гидроаппаратов.

Примечание - Гидроаппараты, на которые допускается не оформлять свидетельство о приемке, или оно оформлено на партию, должны иметь клеймо технического контроля предприятия-изготовителя.

6.2 Оформление результатов периодических и типовых испытаний

6.2.1 Результаты периодических и типовых испытаний оформляют протоколом.

6.2.2 В протоколе должны быть отражены следующие общие для всех гидроаппаратов данные:

- группа точности измерений по ГОСТ Р 70814;

- требования изготовителя к классам чистоты жидкостей по ГОСТ 17216;

- тонкость фильтрации, установленная при испытаниях;

- испытательная рабочая жидкость (наименование и техническое описание);

- температура рабочей жидкости при испытании;

- температура окружающей среды;

- максимальное рабочее давление;

- номинальное давление для каждого отверстия испытываемого гидроаппарата;

- расход для испытания;

- гидравлические схемы испытательных установок.

6.2.3 В протокол типовых испытаний гидроаппарата необходимо включить техническое описание гидроаппарата, его шифр и указать, какие изменения внесены в конструкцию по сравнению с серийной моделью.

6.2.4 Результаты испытаний следует внести в таблицы и представить графически.

Приложение А

(рекомендуемое)

Схемы стендов и типовые формы диаграмм проверок гидроаппаратов

|

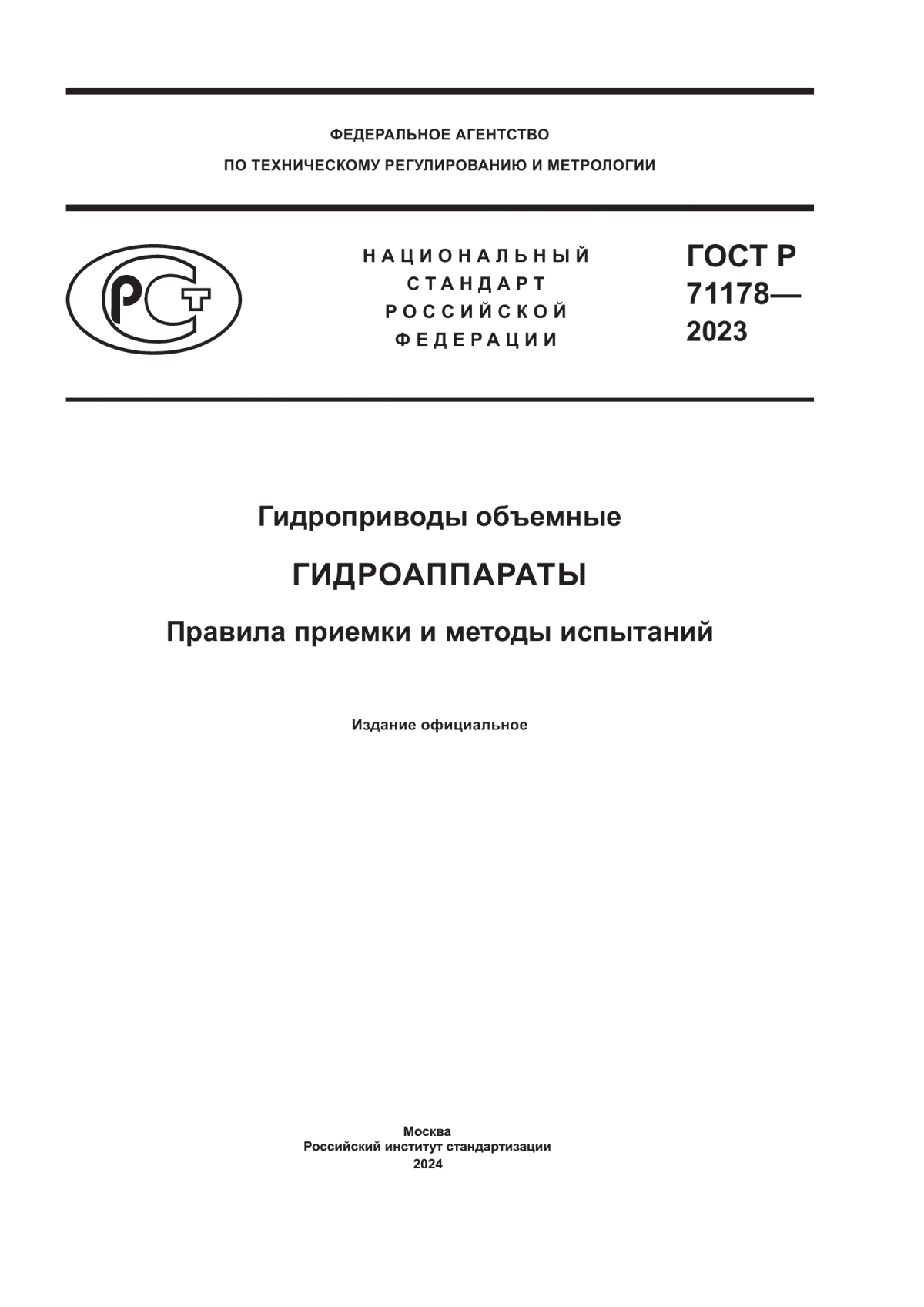

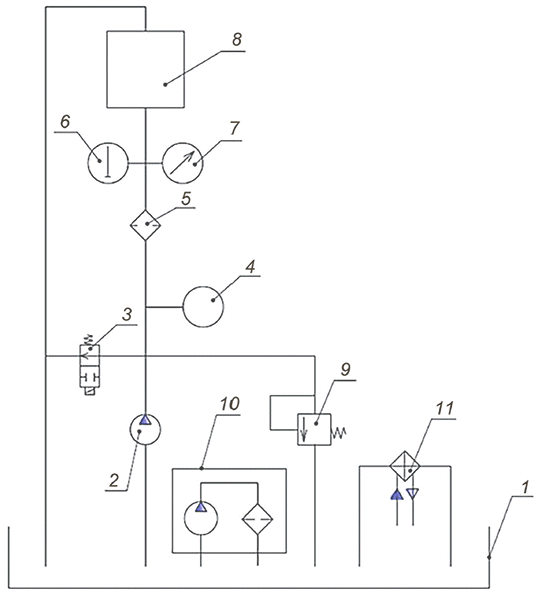

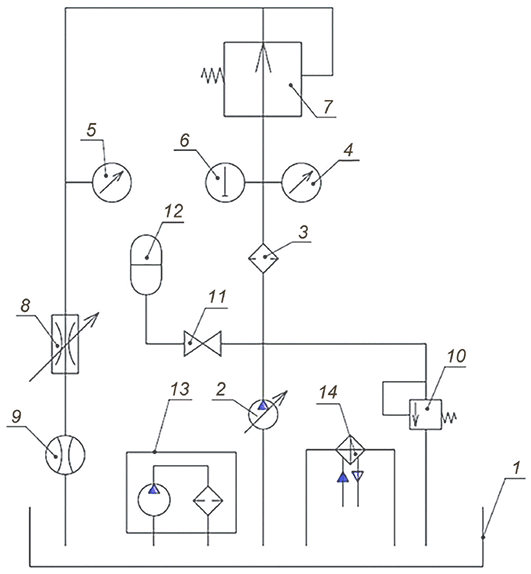

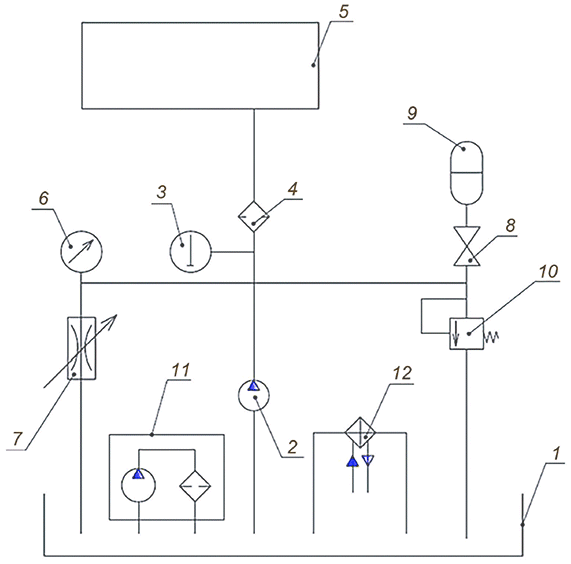

1 - гидробак; 2 - переливной гидроклапан; 3 - манометр; 4 - фильтрующая установка; 5 - термометр; 6 - испытываемый гидроаппарат; 7 - фильтр; 8 - гидроаккумулятор; 9 - насос; 10 - вентиль; 11 - теплообменный аппарат

Рисунок А.1 - Схема стенда для проверки прочности и наружной герметичности

|

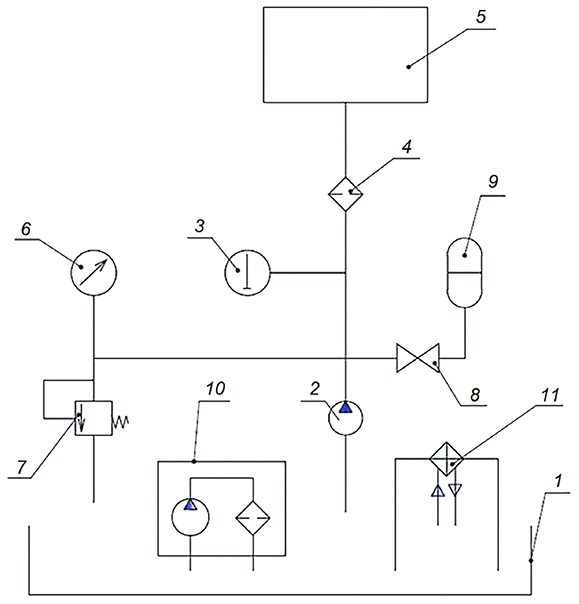

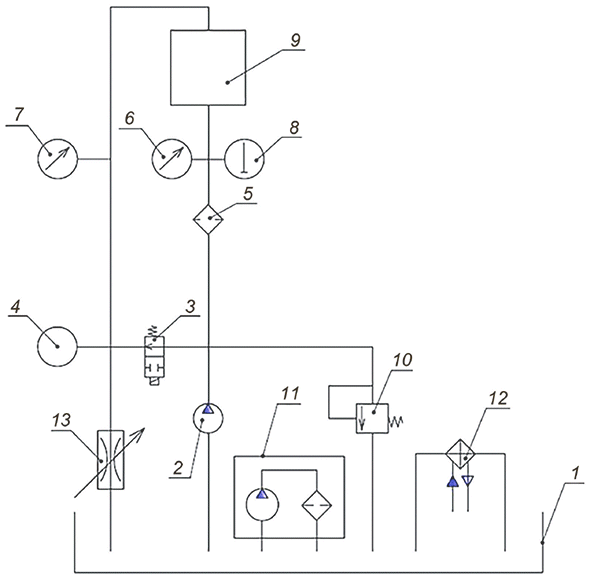

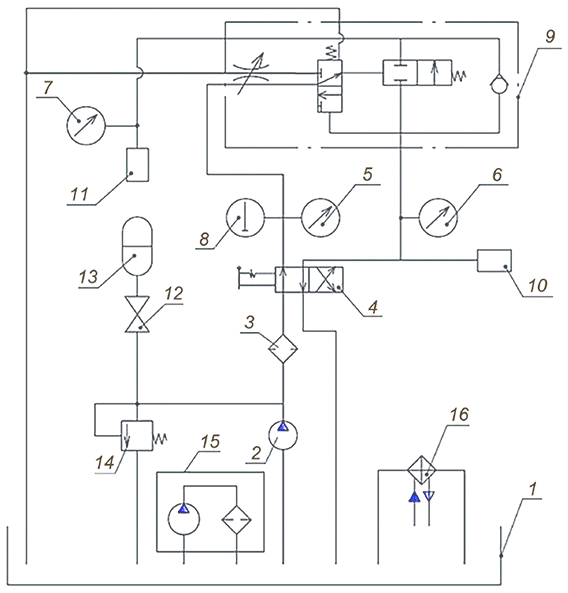

1 - гидробак; 2 - насос; 3 - термометр; 4 - фильтр; 5 - испытываемый гидроаппарат; 6 - мензурка; 7 - манометр; 8 - переливной гидроклапан; 9 - вентиль; 10 - гидроаккумулятор, 11 - фильтрующая установка; 12 - теплообменный аппарат

Рисунок А.2 - Схема стенда для проверки максимальной внутренней утечки

|

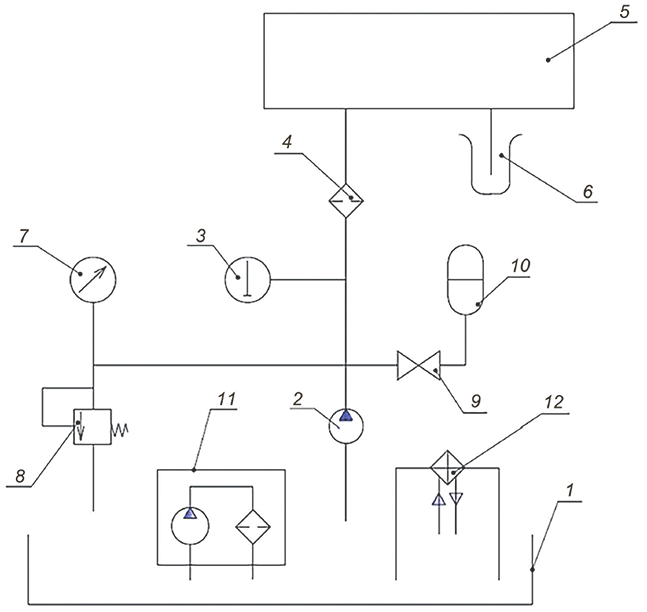

1 - гидробак; 2 - насос; 3, 4 - манометры; 5 - термометр; 6 - фильтр; 7 - испытываемый гидроаппарат; 8 - гидродроссель; 9 - предохранительный гидроклапан; 10 - вентиль; 11 - гидроаккумулятор; 12 - фильтрующая установка; 13 - теплообменный аппарат

Рисунок А.3 - Схема стенда для проверки внутренней утечки сопряжения типа "клапан-седло"

|

Рабочая жидкость | ГОСТ | ||||||

Температура рабочей жидкости | °С | ||||||

Вязкость рабочей жидкости | мм /м (сСм) | ||||||

|

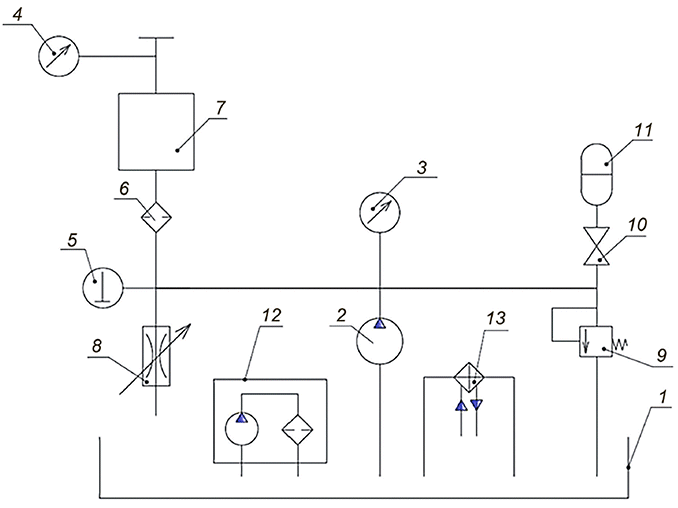

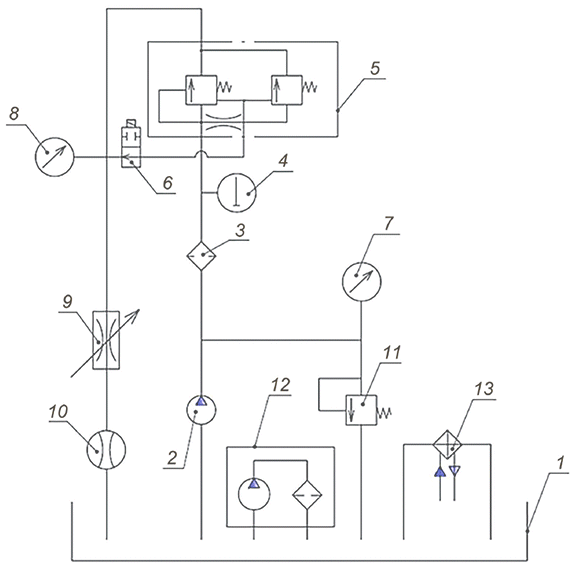

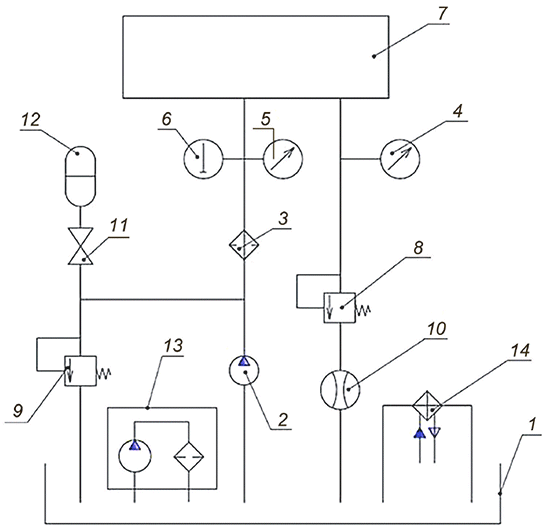

1 - гидробак; 2 - насос; 3 - манометр; 4 - фильтр; 5 - дифференциальный манометр; 6 - термометр; 7 - испытываемый гидроаппарат; 8 - гидродроссель; 9 - расходомер; 10 - предохранительный гидроклапан; 11 - вентиль; 12 - гидроаккумулятор; 13 - фильтрующая установка; 14 - теплообменный аппарат

Рисунок А.5 - Схема стенда для проверки зависимости перепада давлений от расхода

|

Рабочая жидкость | ГОСТ | ||||||

Температура рабочей жидкости | °С | ||||||

Вязкость рабочей жидкости | мм /м (сСм) | ||||||

Рисунок А.6 - Типовая форма диаграммы зависимости изменения давления настройки от расхода p=f(q)

|

1 - гидробак; 2 - насос; 3 - термометр; 4 - фильтр; 5 - испытываемый гидроаппарат; 6 - расходомер; 7 - манометр; 8 - гидродроссель; 9 - предохранительный гидроклапан; 10 - фильтрующая установка; 11 - теплообменный аппарат

Рисунок А.7 - Схема стенда для проверки зависимости изменения давления настройки от расхода

|

Рисунок А.8 - Типовая форма диаграммы превышения давления настройки при мгновенном возрастании давления

|

1 - гидробак; 2 - насос; 3 - гидрораспределитель; 4 - измерительный преобразователь; 5 - фильтр; 6 - манометр; 7 - термометр; 8 - испытываемый гидроаппарат; 9 - предохранительный гидроклапан; 10 - фильтрующая установка; 11 - теплообменный аппарат

Рисунок А.9 - Схема стенда для проверки превышения давления при мгновенном возрастании давления

|

1 - гидробак; 2 - насос; 3 - гидрораспределитель; 4 - измерительный преобразователь, 5 - фильтр; 6, 7 - манометры; 8 - термометр; 9 - испытываемый гидроаппарат; 10 - предохранительный гидроклапан; 11 - фильтрующая установка; 12 - теплообменный аппарат; 13 - гидродроссель

|

1 - гидробак; 2 - насос; 3 - фильтр; 4 - термометр, 5 - испытываемый гидроаппарат; 6 - гидрораспределитель; 7, 8 - манометры; 9 - гидродроссель; 10 - расходомер; 11 - предохранительный гидроклапан; 12 - фильтрующая установка; 13 - теплообменный аппарат

Рисунок А.11 - Схема стенда для проверки давления разгрузки и времени нарастания давления после прекращения разгрузки в напорном гидроклапане с дистанционным управлением

|

Рабочая жидкость | ГОСТ | ||||||

Температура рабочей жидкости | °С | ||||||

Вязкость рабочей жидкости | мм /м (сСм) | ||||||

|

1 - гидробак; 2 - насос; 3 - фильтр; 4, 5 - манометры; 6 - термометр; 7 - испытываемый гидроаппарат; 8 - гидродроссель; 9 - расходомер; 10 - переливной гидроклапан; 11 - вентиль; 12 - гидроаккумулятор; 13 - фильтрующая установка; 14 - теплообменный аппарат

Рисунок А.13 - Схема стенда для проверки изменения редуцированного давления при изменении давления на входе или в редуцированном гидроклапане

|

|

Рабочая жидкость | ГОСТ | ||||||

Температура рабочей жидкости | °С | ||||||

Вязкость рабочей жидкости | мм /м (сСм) | ||||||

Рисунок А.15 - Типовая форма диаграммы зависимости расхода от вязкости рабочей жидкости при различных значениях расхода Q=f(v)

|

1 - гидробак; 2 - насос; 3 - фильтр; 4, 5 - манометры; 6 - термометр; 7 - испытываемый гидроаппарат; 8, 9 - переливные гидроклапаны; 10 - расходомер (или мера вместимости); 11 - вентиль; 12 - гидроаккумулятор; 13 - фильтрующая установка; 14 - теплообменный аппарат

Рисунок А.16 - Схема стенда для проверки зависимости расхода от вязкости рабочей жидкости, зависимости расхода от разности давлений на входе и выходе, минимального расхода, допускаемого отклонения расхода

|

Рабочая жидкость | ГОСТ | ||||||

Температура рабочей жидкости | °С | ||||||

Вязкость рабочей жидкости | мм /м (сСм) | ||||||

|

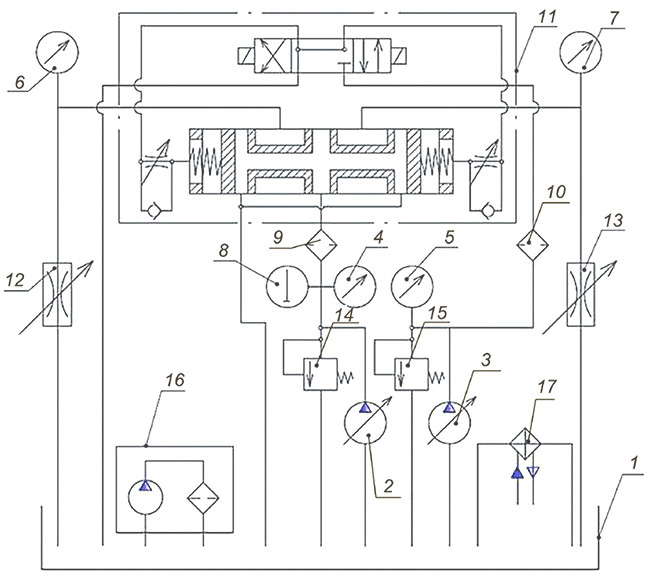

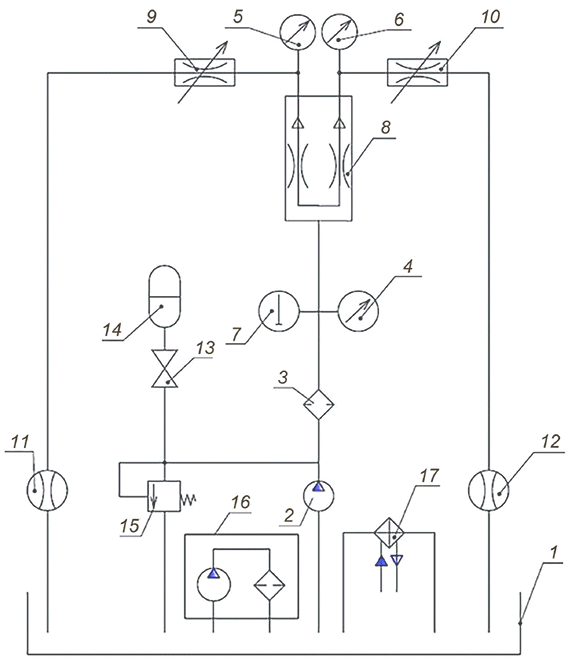

1 - гидробак; 2, 3 - насосы; 4, 5, 6, 7 - манометры; 8 - термометр; 9, 10 - фильтры; 11 - испытываемый гидроаппарат; 12, 13 - гидродроссели; 14, 15 - предохранительные гидроклапаны; 16 - фильтрующая установка; 17 - теплообменный аппарат

Рисунок А.18 - Схема стенда для проверки времени срабатывания и максимального числа срабатываний гидрораспределителя

|

Рисунок А.19.1 - Типовая форма диаграммы зависимости между временем срабатывания и давлением для гидрораспределителей с нормально закрытым запорно-регулирующим элементом

|

Рисунок А.19.2 - Типовая форма диаграммы зависимости между временем срабатывания и давлением для гидрораспределителей с нормально открытым запорно-регулирующим элементом

|

1 - гидробак; 2 - насос; 3 - термометр; 4 - фильтр; 5 - испытываемый гидроаппарат; 6 - манометр; 7 - гидродроссель; 8 - вентиль; 9 - гидроаккумулятор; 10 - предохранительный гидроклапан; 11 - фильтрующая установка; 12 - теплообменный аппарат

Рисунок А.20 - Схема стенда для проверки давления открывания

|

1 - гидробак; 2 - насос; 3 - фильтр; 4 - гидрораспределитель; 5, 6, 7 - манометры; 8 - термометр; 9 - испытываемый гидроаппарат; 10, 11 - реле давления; 12 - вентиль; 13 - гидроаккумулятор; 14 - предохранительный гидроклапан; 15 - фильтрующая установка; 16 - теплообменный аппарат

Рисунок А.21 - Схема стенда для проверки диапазона и максимального разброса выдержек времени гидроклапана выдержки времени

|

1 - гидробак; 2 - насос; 3 - фильтр; 4, 5, 6 - манометры; 7 - термометр; 8 - испытываемый гидроаппарат; 9, 10 - гидродроссели; 11, 12 - расходомеры; 13 - вентиль; 14 - гидроаккумулятор; 15 - предохранительный гидроклапан; 16 - фильтрующая установка; 17 - теплообменный аппарат

Рисунок А.22 - Схема стенда для проверки погрешности деления расхода в делителях потока

Библиография

[1] | Федеральный закон от 26 июня 2008 г. N 102-ФЗ "Об обеспечении единства измерений" |

УДК 62-82:006.354 | ОКС 23.100.10 | |

Ключевые слова: объемные гидроприводы, гидроаппараты, правила приемки, методы испытаний, испытательные стенды | ||