ГОСТ 14658-86

Группа Г19

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

НАСОСЫ ОБЪЕМНЫЕ ГИДРОПРИВОДОВ

Правила приемки и методы испытаний

Positive-displacement pumps for hydraulic drives.

Acceptance rules and methods of testing

ОКП 41 4100; 47 9148; 64 1921

Дата введения 1988-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

РАЗРАБОТЧИКИ

В.Я.Скрицкий, канд. техн. наук; B.C.Макаров; А.И.Жерняк; А.И.Гольдшмидт; П.Р.Зильман (руководитель темы); Л.И.Бельферман; В.М.Петухов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.10.86 N 3330

3. В стандарт введен международный стандарт ИСО 4409-86

4. ВЗАМЕН ГОСТ 14658-75

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

2.5.2 | |

2.4.24 | |

3.1 | |

3.1 | |

ГОСТ 13823-93 | 2.4.27 |

2.4.14 | |

2.3.3 | |

2.4.4 | |

2.4.25; 2.4.26 | |

2.1.1; 2.4.13; 2.4.14; 2.4.18; 2.4.20; 2.4.21; 2.4.22; 2.4.24 | |

2.2.2; 2.3.4 | |

2.4.4 | |

1.1; 2.4.23; 2.5.1 | |

2.3.1 |

6. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

7. ПЕРЕИЗДАНИЕ (февраль 1999 г.) с Изменением N 1, утвержденным в июне 1988 г. (ИУС 10-88)

Настоящий стандарт распространяется на объемные насосы для объемных гидроприводов и устанавливает правила приемки и методы испытаний.

1. ПРАВИЛА ПРИЕМКИ

1.1. Правила приемки - по ГОСТ 22976 и настоящему стандарту.

1.2. Периодическим испытаниям следует подвергать базовые модели насосов и модели (модификации), указанные в стандартах или технических условиях на насосы конкретного типа, а при отсутствии модификаций базовых моделей - все модели типоразмерного ряда. Допускается результаты испытаний базовых моделей распространять на их модификации.

1.3. При периодических испытаниях следует проверять:

внешний вид;

габаритные и присоединительные размеры;

массу;

материал деталей;

функционирование;

функционирование при минимально допускаемом давлении на входе;

прочность;

наружную герметичность;

номинальный рабочий объем;

номинальную подачу;

минимальную подачу;

коэффициент подачи;

КПД;

номинальную мощность;

удельную массу;

допускаемую частоту реверса;

допускаемое время реверса;

уровни звуковой мощности в октавных полосах частот;

ресурс;

наработку до отказа;

вибрационную характеристику;

виброустойчивость;

вибропрочность;

функциональные зависимости параметров;

функционирование при предельных температурах и другие параметры, установленные в стандартах и технических условиях на насосы конкретного типа.

Примечания:

1. Минимальную подачу проверяют для регулируемых насосов.

2. Допускаемые частоту реверса и время реверса проверяют, если эти параметры установлены в стандартах или технических условиях на насосы конкретного типа.

3. Поверку вибрационной характеристики, виброустойчивости, вибропрочности, функциональных зависимостей параметров и функционирования при предельных температурах не проводить при периодических испытаниях, если эти характеристики определены или проверены ранее при других видах испытаний.

(Измененная редакция, Изм. N 1).

1.4. При приемо-сдаточных испытаниях следует проверять:

функционирование;

наружную герметичность;

номинальную подачу (для регулируемых насосов);

номинальную мощность;

коэффициент подачи.

1.5. (Исключен, Изм. N 1).

1.6. Испытания реверсивных насосов следует проводить для обоих направлений потока рабочей жидкости.

При приемо-сдаточных испытаниях допускается проводить испытания при одном направлении потока, если это установлено в стандартах или технических условиях на насосы конкретного типа.

1.7. Все испытания насосов, входящих в объемные гидропередачи и комплектуемых с гидромоторами, допускается проводить в составе гидропередачи совместно в гидромоторами. При этом показатели следует определять для гидропередачи в целом в соответствии со стандартами или техническими условиями на конкретные гидропередачи.

1.8. Объем испытаний встраиваемых насосов, которые не выпускаются в виде отдельного изделия, необходимо устанавливать в стандартах или технических условиях на изделия со встроенными насосами.

1.9. Испытания многопоточных и секционных насосов большой мощности (свыше 200 кВт) допускается проводить поочередно по потокам.

1.10. Насосы, предназначенные для работы на рабочих жидкостях различных видов (минеральные масла, синтетические жидкости, жидкости на водной основе и т.д.), при периодических и приемо-сдаточных испытаниях допускается проверять на одной из жидкостей, указанных в стандартах или технических условиях на насосы конкретного типа, если насосы проверены на всех рабочих жидкостях при других видах испытаний.

(Измененная редакция, Изм. N 1).

1.11. Если основной насос и насос подпитки или насос управления представляют собой единое целое и их мощность неразделима, то их следует испытывать совместно.

(Введен дополнительно, Изм. N 1).

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Общие требования

2.1.1. Измерение параметров и погрешности измерений при проведении испытаний - по ГОСТ 17108.

При непосредственном измерении мощности при всех видах испытаний погрешность измерения не должна превышать ±3,0%.

Погрешности измерений параметров, не установленных в ГОСТ 17108, не должны превышать:

±3% - частоты реверса;

±0,02 с - времени реверса;

±15% - параметров вибрации.

При приемо-сдаточных испытаниях проверку номинальной мощности, номинальной подачи и коэффициента подачи допускается проводить по предельным значениям (мощность - не более, подача и коэффициент подачи - не менее).

(Измененная редакция, Изм. N 1).

2.2 Условия испытаний

2.2.1. Параметры следует измерять при установившемся тепловом режиме.

Отклонения температуры рабочей жидкости в гидробаке от указанной в стандартах или технических условиях на насосы конкретного типа при проведении измерений не должны превышать:

при периодических испытаниях ±2 °С;

при приемо-сдаточных испытаниях ±4 °С.

2.2.2. Испытания следует проводить на рабочей жидкости, марка и класс чистоты (по ГОСТ 17216*) которой указаны в стандартах или технических условиях на насосы конкретного типа.

________________

* На территории Российской Федерации действует ГОСТ 17216-2001. Здесь и далее по тексту. - Примечание "КОДЕКС".

2.2.3. (Исключен, Изм. N 1).

2.2.4. Перед испытаниями насосы следует подвергать обкатке в объеме и на режимах, установленных стандартами или техническими условиями на насосы конкретного типа. Допускается совмещать обкатку с проверкой функционирования и герметичности.

2.2.5. Перед каждым испытанием необходимо удалить воздух из гидравлической системы испытательного стенда и из испытуемого насоса.

2.2.6. Для сравнительной оценки результатов испытаний насосов, работающих на минеральных маслах или других жидкостях с подобными свойствами, используют результаты испытаний при температуре рабочей жидкости, обеспечивающей кинематическую вязкость 30-35 мм/с (сСт).

Если испытания насоса проводят на рабочей жидкости, вязкость которой не соответствует указанному интервалу (вода, эмульсия и т.п.), параметры проверяют при одном из значений температуры рабочей жидкости от 20 до 50 °С.

2.3. Стенды

2.3.1. Испытания следует проводить на стендах, аттестованных в соответствии с ГОСТ 24555.

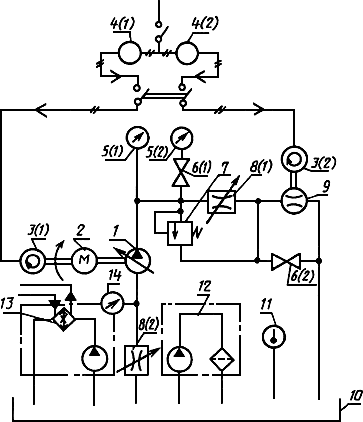

Типовые схемы стендов приведены в приложении 1. Допускается применение других схем испытательных стендов.

2.3.2. Допускается испытывать насосы на стендах с рекуперацией энергии.

2.3.3. Стенды должны быть оборудованы кондиционерами рабочей жидкости. Номинальная тонкость фильтрации рабочей жидкости при испытании - по ГОСТ 14066.

2.3.4. Не более чем через 750 ч работы стенда, но не реже одного раза в три месяца, следует проверять следующие параметры рабочей жидкости: кинематическую вязкость при температуре 50 °С - по ГОСТ 33 и класс чистоты - по ГОСТ 17216.

(Измененная редакция, Изм. N 1).

2.4. Проведение испытаний

2.4.1. Параметры насосов следует проверять при номинальном значении давления на выходе (для насосов с подпиткой - при номинальном перепаде давлений).

2.4.2. Параметры насосов при периодических и приемо-сдаточных испытаниях следует проверять при номинальных рабочем объеме, частоте вращения и давлении на выходе (перепаде давлений).

Допускается проверять параметры при частоте вращения меньше номинальной на 40% и давлении меньше номинального для насосов номинальной мощностью до 200 кВт - на 20%, свыше 200 кВт - на 40%. При этом номинальные значения параметров определяют пересчетом на основании функциональных зависимостей параметров, заданных аналитически, графически или в таблице в стандартах или технических условиях на насосы конкретного типа.

2.4.1, 2.4.2. (Измененная редакция, Изм. N 1).

2.4.3. Давление на выходе, входе и давление дренажа следует измерять манометрами (вакуумметрами), установленными непосредственно у выхода (входа) насоса соответственно в напорной гидролинии перед нагрузочным устройством, во всасывающей и дренажной гидролиниях.

В качестве нагрузочного устройства следует применять гидродроссель или нагружатели других типов, не вызывающие пульсации давления.

При необходимости для измерения давления может быть использован метод осциллографирования.

2.4.4. Внешний вид насосов (покрытие, маркировка и т.д.) следует проверять визуально на соответствие требованиям ГОСТ 17411, ГОСТ 15108.

(Измененная редакция, Изм. N 1).

2.4.5. Проверку габаритных и присоединительных размеров следует проводить средствами измерений линейных и угловых величин.

2.4.6. Массу следует проверять взвешиванием, при этом полости насоса должны быть свободными от рабочей жидкости.

2.4.7. Проверку материалов деталей следует проводить по сертификатам.

2.4.8. При проверке функционирования следует визуально проверять:

подачу рабочей жидкости и равномерности при заданном направлении вращения выходного вала;

изменение значения и направления подачи рабочей жидкости при работе механизмов регулирования и реверсирования насоса;

реакцию на повышение нагрузки (изменение давления на выходе, изменение дренажных утечек и т.п.);

отсутствие повышенной вибрации, ударов, стуков, резкого шума, толчков давления в магистралях, повышенного нагрева;

отсутствие каплеобразования из-под крышек, пробок, фланцев, через стыки корпусных деталей и т.п.

2.4.9. Проверку функционирования следует проводить в два этапа, в начале испытаний без нагрузки не менее двух кратковременных включений насоса на 5-10 с, затем под нагрузкой - до максимального значения давления на выходе насоса продолжительностью, установленной в стандартах или технических условиях на насосы конкретного типа.

2.4.10. Функционирование при минимально допускаемом давлении на входе следует проверять при минимально возможном давлении на выходе, максимальной частоте вращения и минимальной температуре рабочей жидкости. Постепенным увеличением сопротивления давление на входе в насос доводят до значения, установленного в стандартах или технических условиях на насосы конкретного типа. Сопротивление на входе следует создавать дросселем или другим устройством, не приводящим к увеличению пульсации давления. Критерии оценки функционирования - в соответствии с п.2.4.8.

(Измененная редакция, Изм. N 1).

2.4.11. Проверке на прочность под давлением следует подвергать все полости, в которых во время работы насоса может быть создано рабочее давление, путем создания давления рабочей жидкости в указанных полостях не менее 1,25 номинального (но не менее максимального) с выдержкой не менее 3 мин.

Насосы, подвергнутые проверке на прочность, должны нормально функционировать, появление остаточных деформаций не допускается.

2.4.12. Наружную герметичность следует проверять визуально путем создания давления рабочей жидкости до максимального, но не менее 1,25 номинального, в полостях, в которых во время работы насоса может быть создано рабочее давление.

При этом температура рабочей жидкости и давление дренажа должны быть максимальными. Продолжительность испытания должна соответствовать установленной в стандартах или технических условиях на насосы конкретного типа.

При испытании потение наружных поверхностей, утечки рабочей жидкости через неподвижные соединения и уплотнения, стенки, стыки, сварные и резьбовые соединения не допускаются. Признаком негерметичности является появление капель и пятен.

Допускается при приемо-сдаточных испытаниях проверять насосы на наружную герметичность при температуре рабочей жидкости, при которой определяют основные параметры насосов, и при давлении дренажа не выше максимального.

(Измененная редакция, Изм. N 1).

2.4.13. Рабочий объем следует измерять по ГОСТ 17108.

2.4.14. Подачу насоса следует измерять по ГОСТ 17108.

При измерении подачи мерными баками верхний и нижний уровни рабочей жидкости, заполняющей бак, следует контролировать измерительными преобразователями уровня.

Вместимость мерного бака между уровнями, которые контролируются преобразователями, должна быть проверена методами и средствами определения вместимости мерников 2-го класса по ГОСТ 13844.

Приборы для измерения времени и частоты вращения насоса должны быть одновременно включены при достижении уровнем жидкости первого преобразователя и выключены при достижении второго преобразователя.

2.4.15. Номинальную подачу следует проверять при номинальном давлении на выходе (перепаде давлений) и номинальной частоте вращения.

Допускается подачу многопоточных (секционных) насосов определять путем суммирования подач, измеренных на каждом потоке (секции) отдельно.

Допускается при проверке подачи при частоте вращения, отличной от номинальной, определять номинальное значение подачи пересчетом по формуле

![]() ,

,

где ,

- измеренные значения подачи и частоты вращения вала.

Для регулируемых насосов следует проверять номинальную и минимальную подачи.

2.4.16. Коэффициент подачи при применении мерных баков следует рассчитывать по формуле

![]() ,

,

где - число импульсов на валу насоса за время заполнения рабочей жидкостью объема бака между двумя измерительными преобразователями уровня;

- коэффициент, рассчитываемый по формуле

![]() ,

,

где - объем мерного бака между двумя преобразователями уровня, см

;

- измеренный рабочий объем насоса, см

;

- число импульсов за один оборот вала насоса.

Коэффициент подачи при измерении подачи расходомерами следует рассчитывать по формуле

![]() или

или  ,

,

где - число импульсов на валу расходомера за время измерений;

- число импульсов на валу насоса за время измерений;

- измеренная подача насоса, дм

/с (л/мин);

- измеренный объем насоса, см

;

- измеренная частота вращения вала насоса, с

(об/мин);

- коэффициент, рассчитываемый по формуле

,

,

где - число импульсов на валу насоса за один оборот вала;

- число импульсов на валу расходомера за один оборот вала;

- измеренный рабочий объем расходомера, см

;

- измеренный рабочий объем насоса, см

.

Коэффициент подачи насосов, у которых не полностью заполняют рабочие камеры, например, при самовсасывании или за счет особенностей регулирования клапанных насосов, определяют как отношение коэффициента подачи при давлении к коэффициенту подачи без нагрузки.

Коэффициент подачи при приемо-сдаточных испытаниях допускается рассчитывать по формуле

![]() ,

,

где - измеренная подача насоса при номинальном давлении в напорной гидролинии (на выходе насоса), дм

/с (л/мин);

- измеренная подача насоса при минимально возможном давлении в напорной гидролинии (на выходе насоса), дм

/с (л/мин).

Примечания:

1. Значения подачи насоса должны быть приведены к одинаковой частоте вращения в соответствии с п.2.4.15.

2. Допускается коэффициент подачи многопоточных (секционных) насосов большой мощности (свыше 200 кВт) вычислять как среднее арифметическое коэффициентов подач всех потоков.

3. При приемо-сдаточных испытаниях допускается проверять значение коэффициента подачи косвенно путем контроля значений параметров, характеризующих коэффициент подачи, а не рассчитывать по формулам.

2.4.17. КПД следует рассчитывать по формуле

![]() или

или  ,

,

где - номинальная потребляемая мощность, кВт;

- номинальная полезная мощность, кВт, рассчитываемая по формуле

![]() ;

;

- номинальное давление на выходе насоса (перепад давлений), МПа;

- измеренная подача насоса, дм

/с (л/мин);

- измеренный крутящий момент на валу насоса, Н·м;

- измеренная частота вращения вала насоса, с

(об/мин).

Примечан

ия:

1. (Исключено, Изм. N 1).

2. При определении КПД многопоточных и секционных насосов большой мощности (свыше 200 кВт) допускается проводить измерение мощности насоса при номинальной подаче и максимальном давлении стенда , соответствующем максимальной мощности стенда

, потребляемой насосом, с дополнительной проверкой мощности и КПД отдельных потоков (секций) при номинальном давлении.

3. Для насосов с подпиткой в формулах вместо номинального давления () следует использовать перепад давлений (

) как разность между давлением на выходе и входе насоса.

2.4.18. Мощность насоса следует определять по ГОСТ 17108.

Примечания:

1. При приемо-сдаточных испытаниях, а для насосов с номинальной мощностью более 75 кВт при испытаниях всех видов, допускается определять мощность измерением потребляемой мощности приводящего двигателя с учетом КПД привода по ГОСТ 17108.

2. Определение мощности многопоточных и секционных насосов большой мощности (свыше 200 кВт) допускается проводить по потокам (секциям). При этом мощность вычисляют по формуле

,

,

где - давление на выходе насоса (для насосов с подпиткой - перепад давлений), МПа;

- суммарная подача всех потоков, дм

/с (л/мин);

- КПД при максимальном давлении стенда

, соответствующем максимальной мощности стенда

, потребляемой насосом, определяется по формуле

.

.

3. При измерении балансирными динамометрами (мотор-весами) крутящий момент следует рассчитывать по формуле

![]() ,

,

где - длина плеча, м;

- нагрузка на плечо при испытании, Н;

- нагрузка на плечо при холостой работе электродвигателя, отделенного от насоса, Н.

Балансирные динамометры, торсиометры и другие аналогичные устройства, используемые для измерений крутящего момента, должны тарироваться перед началом и по окончании испытаний.

2.4.15-2.4.18. (Измененная редакция, Изм. N 1).

2.4.19. Удельную массу следует проверять расчетным путем (отношение массы к эффективной номинальной мощности).

2.4.20. Допустимую частоту реверса следует определять методом измерения числа циклов по ГОСТ 17108.

2.4.21. Допускаемое время реверса следует проверять по ГОСТ 17108.

2.4.22. Уровни звуковой мощности в октавных полосах частот следует проверять по ГОСТ 17108 при номинальных давлении на выходе (перепаде давлений) и частоте вращения насоса.

2.4.23. Проверку наработки до отказа и ресурса следует проводить в соответствии с ГОСТ 22976 на режимах, установленных в стандартах или технических условиях на насосы конкретного типа.

Наработку до отказа и ресурс на стендах следует проверять по этапам при постоянной и (или) циклической нагрузках. Продолжительность этапа испытаний при постоянной нагрузке не более 500 ч. Продолжительность этапа, характер и метод получения циклической нагрузки устанавливают в стандартах или технических условиях на насосы конкретного типа.

После каждого этапа следует измерить коэффициент подачи и КПД, а до начала и после окончания испытаний на ресурс следует провести обмер основных деталей и определить износ трущихся поверхностей.

При испытании насосов в режиме постоянной нагрузки продолжительность испытаний следует регистрировать счетчиком моточасов.

При испытании насосов в режиме циклической нагрузки схемой испытаний следует предусмотреть регистрацию числа циклов нагружения.

(Измененная редакция, Изм. N 1).

2.4.24. Проверку вибрационной характеристики следует проводить по ГОСТ 17108 и ГОСТ 12.1.034.

2.4.25. Проверку виброустойчивости следует проводить по ГОСТ 16962, метод 102-1.

2.4.26. Проверку вибропрочности следует проводить по ГОСТ 16962, метод 103-1.1.

2.4.27. Функциональные зависимости параметров по ГОСТ 13823* следует проверять определением их не менее чем для пяти значений измеряемых величин, в том числе предельные и номинальные значения. Типовые формы функциональных зависимостей приведены в приложении 2.

______________

* На территории Российской Федерации действует ГОСТ 13823-78. - Примечание "КОДЕКС".

2.4.27.1. Зависимость подачи насоса от давления на выходе (перепада давлений) при различных значениях частоты вращения, в том числе минимальной, номинальной, максимальной, следует представлять в виде диаграмм следующей зависимости

![]() ,

,

где - текущее значение подачи насоса, дм

/с (л/мин);

- текущее значение давления на выходе насоса (перепада давлений), МПа.

2.4.27.2. Для построения диаграммы зависимости подачи насоса от давления на выходе (перепада давлений) следует измерять подачу при нескольких значениях давления в диапазоне от его минимального до максимального значений при пяти значениях частоты вращения, в том числе минимальной, номинальной и максимальной.

Для насосов, регулируемых изменением рабочего объема (бесступенчатое изменение), строить графические зависимости следует для пяти значений рабочего объема, включая номинальное и минимальное значения.

Для ступенчато-регулируемых насосов графические зависимости следует строить для каждой ступени рабочего объема.

Для насосов, регулируемых без изменения рабочего объема, зависимость подачи от давления (перепада давления) следует проводить для пяти значений регулируемой подачи, включая номинальное и минимальное значения.

2.4.27.3. Зависимость мощности от давления на выходе насоса (перепада давлений) для различных значений частоты вращения, в том числе минимальной, номинальной, максимальной, следует представлять в виде диаграммы следующей зависимости

![]() ,

,

где - текущее значение мощности, кВт;

- текущее значение давления (перепада давлений) на выходе насоса, МПа.

2.4.27.4. Построение диаграммы зависимостей мощности насоса от давления на выходе (перепада давлений) для различных частот вращения, в том числе минимальной, номинальной, максимальной, следует проводить в соответствии с требованиями п.2.4.27.2 настоящего стандарта.

2.4.27.5. Зависимость коэффициента подачи насоса от давления на выходе (перепада давлений) для различных значений частоты вращения, в том числе минимальной, номинальной, максимальной, следует представлять в виде диаграммы следующей зависимости

![]() ,

,

где - текущее значение коэффициента подачи;

- текущее значение давления на выходе насоса (перепада давлений), МПа.

2.4.27.6. Построение диаграммы зависимости коэффициента подачи от давления на выходе насоса (перепада давлений) для различных частот вращения следует проводить в соответствии с требованиями п.2.4.27.2.

2.4.27.7. Зависимость КПД от давления на выходе насоса (перепада давлений) для различных значений частоты вращения, в том числе минимальной, номинальной, максимальной, следует представлять в виде диаграммы следующей зависимости

![]() ,

,

где - текущее значение КПД;

- текущее значение давления на выходе насоса (перепада давлений), МПа.

2.4.27.8. Построение зависимости КПД от давления на выходе насоса (перепада давлений) для различных частот вращения следует проводить в соответствии с требованиями п.2.4.27.2.

2.4.27.9. Зависимость давления на входе насоса от частоты вращения при минимальном давлении на выходе насоса следует представлять в виде диаграммы следующей зависимости

![]() ,

,

где - текущее значение давления на входе насоса, МПа;

- текущее значение частоты вращения, c

(об/мин).

2.4.27.10 Построение диаграммы зависимости давления на входе насоса от частоты вращения следует проводить в соответствии с требованиями п.2.4.27.2 при минимально возможном давлении на выходе насоса.

(Измененная редакция, Изм. N 1).

2.4.28. Функционирование насосов при предельных температурах проверяют при минимальной и максимальной температурах окружающей среды и соответственно при максимальной и минимальной вязкостях рабочей жидкости при номинальном давлении на выходе.

Если температура рабочей жидкости меньше минимального значения, указанного в стандартах или технических условиях на насосы конкретного типа, необходимо до начала испытаний довести температуру рабочей жидкости до установленного значения.

Критерии оценки функционирования - в соответствии с п.2.4.8.

2.5. Оформление результатов испытаний

2.5.1. Результаты всех видов испытаний, кроме приемо-сдаточных, следует оформлять по ГОСТ 22976.

2.5.2. Результаты приемо-сдаточных испытаний следует оформлять следующим образом: в журнал приемо-сдаточных испытаний ежесменно следует вносить записи о количестве испытанных насосов каждой модели, о количестве насосов, не выдержавших испытаний, с указанием модели и показателей, не соответствующих стандарту или техническим условиям на насосы конкретного типа; на каждый насос или партию насосов, отправляемых одному потребителю, следует оформлять свидетельство о приемке в соответствии с ГОСТ 2.601*.

______________

* На территории Российской Федерации действует ГОСТ 2.601-2006. - Примечание "КОДЕКС".

Допускается не оформлять свидетельство о приемке насосов, которые устанавливают на изделия, выпускаемые предприятием - изготовителем этих насосов. При этом насосы должны иметь клеймо технического контроля предприятия-изготовителя.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Испытания насосов следует проводить в соответствии с требованиями безопасности по ГОСТ 12.2.086* и ГОСТ 12.2.040*.

______________

* На территории Российской Федерации действует ГОСТ Р 52543-2006. - Примечание "КОДЕКС".

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ТИПОВЫЕ СХЕМЫ СТЕНДОВ ДЛЯ ИСПЫТАНИЙ НАСОСОВ

Для реверсивных насосов

1 - испытуемый насос; 2 - мотор-весы; 3 - преобразователь частоты вращения; 4 - счетчик импульсов;

5 - манометр; 6 - края; 7 - предохранительный клапан; 8 - дроссель; 9 - расходомер; 10 - бак;

11 - термометр; 12 - фильтровальная установка; 13 - теплообменник; 14 - вакуумметр; 15 - обратный клапан

Черт.1

Примечания:

1. Дроссель 8 (2) и вакуумметр 14 при приемо-сдаточных испытаниях не требуются.

2. Расходомер 9 может устанавливаться перед дросселем 8 (1).

3. Перед манометром 5 (2) может устанавливаться демпфирующее устройство.

Для нереверсивных насосов

1 - испытуемый насос; 2 - мотор-весы; 3 - преобразователь частоты вращения; 4 - счетчик импульсов;

5 - манометр; 6 - кран; 7 - предохранительный клапан; 8 - дроссель; 9 - расходомер; 10 - бак;

11 - термометр; 12 - фильтровальная установка; 13 - теплообменник; 14 - вакуумметр

Черт.2

Примечания:

1. Дроссель 8 (2) и вакуумметр 14 при приемо-сдаточных испытаниях не требуются.

2. Расходомер 9 может устанавливаться перед дросселем 8 (1).

3. Перед манометром 5 (2) может устанавливаться демпфирующее устройство.

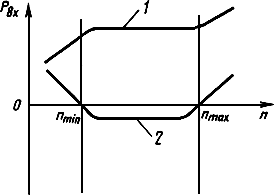

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ТИПОВЫЕ ДИАГРАММЫ ХАРАКТЕРИСТИК НАСОСОВ

Зависимости расхода  , мощности

, мощности  , КПД

, КПД  и коэффициента подачи

и коэффициента подачи

от давления на выходе  (перепада давлений

(перепада давлений  )

)

Черт.1

Зависимости давления на входе  от частоты вращения

от частоты вращения  при минимально возможном давлении на выходе

при минимально возможном давлении на выходе

1 - насос с подпиткой; 2 - самовсасывающий насос

Черт.2

ПРИЛОЖЕНИЯ 1, 2. (Измененная редакция, Изм. N 1).

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1999