ГОСТ Р 59645-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Магистральный трубопроводный транспорт нефти и нефтепродуктов

ОТЛИВКИ СТАЛЬНЫЕ ДЛЯ ДЕТАЛЕЙ АРМАТУРЫ ТРУБОПРОВОДНОЙ И НАСОСОВ

Общие технические условия

Trunk pipeline transport of oil and oil products. Steel castings for parts of pipeline fittings and pumps. General specifications

ОКС 75.180.99

Дата введения 2022-01-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт трубопроводного транспорта" (ООО "НИИ Транснефть")

2 ВНЕСЕН Подкомитетом ПК 7 "Магистральный трубопроводный транспорт нефти и нефтепродуктов" Технического комитета по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 25 августа 2021 г. N 814-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

1 Область применения

________________

а) трубопроводной арматуры до DN 1200 на номинальное давление PN от 1,6 до 16,0 МПа, а именно арматуры:

- запорной, в том числе шаровых кранов, шиберных и клиновых задвижек,

- обратной,

- предохранительной,

- регулирующей;

б) насосов, а именно:

- магистральных и подпорных.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 3.1109 Единая система технологической документации. Термины и определения основных понятий

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.027 Работы литейные. Требования безопасности

ГОСТ 27.002 Надежность в технике. Термины и определения

ГОСТ 356 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1497 (ИСО 6892-84, СТ СЭВ 471-88) Металлы. Методы испытаний на растяжение

ГОСТ 3212 Комплекты модельные. Уклоны формовочные, стержневые знаки, допуски размеров

ГОСТ 4666 Арматура трубопроводная. Требования к маркировке

ГОСТ 6996 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 12344 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346 (ИСО 439-82, ИСО 4829-1-86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348 (СТ СЭВ 486-88, ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12349 (СТ СЭВ 1507-79) Стали легированные и высоколегированные. Методы определения вольфрама

ГОСТ 12350 (СТ СЭВ 961-78) Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351 (ИСО 4942:1988, ИСО 9647:1989) Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12353 (СТ СЭВ 1506-79) Стали легированные и высоколегированные. Методы определения кобальта

ГОСТ 12354 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355 (СТ СЭВ 1506-79) Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 12357 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19200 Отливки из чугуна и стали. Термины и определения дефектов

ГОСТ 21357-87 Отливки из хладостойкой и износостойкой стали. Общие технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24856 Арматура трубопроводная. Термины и определения

ГОСТ 28473 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

ГОСТ 33260-2015 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору материалов

ГОСТ 33272 Безопасность машин и оборудования. Порядок установления и продления назначенных ресурса, срока службы и срока хранения. Основные положения

ГОСТ 34233.1 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ Р 53464 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку

ГОСТ Р 53465 Оснастка литейная. Уклоны литейные

ГОСТ Р 54153 Сталь. Метод атомно-эмиссионного спектрального анализа

ГОСТ Р 54384 (ЕН 10020:2000) Сталь. Определение и классификация по химическому составу и классам качества

ГОСТ Р 57512 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 3.1109, ГОСТ 27.002, ГОСТ 19200, ГОСТ 24856, ГОСТ Р 57512.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

DN - номинальный диаметр;

PN - номинальное давление;

ВИК - визуальный и измерительный контроль;

КД - конструкторский документ;

МК - магнитопорошковый контроль;

НД - нормативный документ;

НК - неразрушающий контроль;

ОТК - отдел технического контроля или иное специализированное подразделение изготовителя, осуществляющее технический контроль продукции;

ПВК - контроль проникающими веществами капиллярный;

РК - радиографический контроль;

СД - сопроводительный документ;

УЗК - ультразвуковой контроль;

ЭД - эксплуатационный документ.

5 Классификация

5.1 Классификация отливок:

а) по химическому составу материала - по ГОСТ Р 54384: из нелегированной, легированной, нержавеющей стали;

б) по назначению: для деталей трубопроводной арматуры и насосов.

5.2 Обозначение отливки в технических требованиях чертежа - по ГОСТ 977, ГОСТ 21357 или НД на конкретную марку стали.

6 Технические характеристики

6.1 Основные показатели и характеристики

6.1.1 Показатели назначения

6.1.1.1 Отливки предназначены для изготовления корпусных деталей, работающих под давлением рабочей среды, а также ответных фланцев, переходных катушек трубопроводной арматуры и насосов.

6.1.1.2 Вид климатического исполнения и категория размещения деталей, изготовленных из отливок, - по ГОСТ 15150 и требованиям заказчика.

________________

По требованию заказчика значения механических свойств материала могут быть изменены.

Таблица 1 - Механические свойства материала отливок, а также материала мест исправления дефектов методом заварки, линии сплавления и зоны термического влияния после окончательной термической обработки

Тип стали | Предел текучести , МПа | Ударная вязкость KCV , Дж/см , не менее | Твердость HV , не более | |

|

|

| материала отливки | места исправления заваркой и зоны термического влияния |

Нелегированные стали | В соответствии с НД на марку стали, но не менее 195 | 24,5 | 200 | 250 |

Легированные стали |

|

| 240 | 270 |

Нержавеющие стали |

|

| В соответствии с НД на марку стали | |

Температуру образцов при испытании ударной вязкости определяют в зависимости от климатического исполнения по ГОСТ 15150 детали, изготавливаемой из отливки. По согласованию с заказчиком допускается измерение твердости другими методами, в том числе по Бринеллю (HB) и Роквеллу, по шкалам A, B и C (HRA, HRB и HRC), при этом между заказчиком и поставщиком должна быть оговорена максимально допустимая твердость для соответствующей шкалы измерения. Механические свойства низколегированных сталей по ГОСТ 33260 принимаются, как для легированных сталей. | ||||

6.1.1.4 Углеродный эквивалент материала отливок, предназначенных для изготовления корпусных деталей под приварку к трубопроводу, ответных фланцев и переходных катушек, - не более 0,43% или по требованиям заказчика. Расчет углеродного эквивалента - по ГОСТ 33260-2015 (подраздел 4.5) или требованиям заказчика.

6.1.1.5 Перечень контролируемых показателей качества отливок - в соответствии с группой 3 ГОСТ 977-88 (таблица 6).

6.1.2 Показатели надежности и безопасности

6.1.2.1 Показатели надежности и безопасности деталей, изготовленных из отливок, - в соответствии с НД на соответствующие виды трубопроводной арматуры, насосов и требованиями заказчика.

6.1.2.2 Прочность отливок подтверждают:

- расчетом на прочность;

6.1.2.3 В расчете на прочность учитывают совместное действие эксплуатационных нагрузок и внешних воздействий, которые установлены в НД и КД на трубопроводную арматуру и насосы.

6.1.2.6 Расчет на прочность - по ГОСТ 34233.1.

6.1.3 Параметры технологичности

6.1.3.1 Конфигурацию и размеры отливки приводят в чертеже отливки на основании чертежа детали. При проектировании конфигурации отливки обеспечивают возможность проведения НК в объеме, установленном в КД.

6.1.3.2 Допуски размеров и массы отливок, а также припуски на механическую обработку - по ГОСТ Р 53464.

6.1.3.3 Формовочные уклоны - по ГОСТ 3212 или ГОСТ Р 53465.

6.1.3.4 Химический состав стали отливок - согласно НД на применяемые марки стали и требованиям заказчика.

6.1.4 Правила изготовления

6.1.4.1 Технологический процесс изготовления отливок отрабатывают на контрольных отливках. Запуск в производство новых отливок, изменение технологического процесса их изготовления, влияющего на прочность и работоспособность изделия, а также периодическое подтверждение стабильности технологического процесса проводят после получения заключения о результатах проверки контрольных отливок на отсутствие дефектов, влияющих на прочность и плотность металла.

6.1.4.2 Перечень операций, которым подвергают контрольные отливки, приведен в таблице 2.

Таблица 2 - Перечень операций, которым подвергают контрольные отливки

Наименование операции | Этап изготовления | ||

| Запуск в производство новых отливок | Изменение технологического процесса изготовления отливок, влияющего на прочность и работоспособность изделия | Периодическое подтверждение стабильности технологического процесса |

Взвешивание | + | + | + |

Испытание пробным давлением | + | + | + |

Разметка и разрезка по участкам, недоступным для проведения НК методами УЗК и РК, механическая обработка этих мест и ВИК мест разрезки | + | + | По требованию заказчика |

Определение механических свойств материала отливок | + | + | По требованию заказчика |

Другие контрольные операции | По требованию заказчика | По требованию заказчика | По требованию заказчика |

Испытания пробным давлением допускается проводить на других отливках опытной партии при условии положительных результатов остальных видов контроля контрольных отливок. | |||

6.1.4.3 При несоответствии отливок КД, а также при наличии дефектов, превышающих предельные значения, проводят доработку технологии литья, а также повторное изготовление контрольных отливок.

6.1.4.4 Предельные значения дефектов отливок - по КД и требованиям заказчика.

6.1.4.5 Количество контрольных отливок - в соответствии с НД изготовителя отливок и требованиями заказчика.

6.1.4.6 При освоении серийного производства отливок изготавливают опытную партию, из состава которой допускается выбирать контрольные отливки. Объем опытной партии определяет изготовитель отливок по согласованию с изготовителем трубопроводной арматуры/насосов. При положительном заключении о результатах испытаний и проверки опытной партии отливки запускают в серийное производство. Заключение о результатах приемки опытной партии дает изготовитель трубопроводной арматуры/насосов.

6.1.4.7 Изготовление отливок и проведение контроля проводят по технологической документации (инструкции, операционные технологические карты и т.п.), содержащей указания о выполнении технологических и контрольных операций, в том числе:

- подготовка стержневых и формовочных смесей;

- изготовление литейной формы;

- выплавка металла и заливка форм;

- входной контроль материалов, используемых при изготовлении отливок и исправлении дефектов методом заварки;

- анализ химического состава;

- термическая обработка;

- механические испытания;

- проведение НК (ВИК, УЗК, РК, МК или ПВК);

- исправление дефектов методом заварки.

6.1.4.8 Результатом контроля является заключение о годности, оформленное в соответствии с установленным у изготовителя порядке, и требованиями заказчика.

6.1.4.9 Отливки очищают от формовочной и стержневой смеси, окалины и пригара, прибыли и питатели удаляют. Размеры остатков от прибылей, питателей, технологических напусков и места их расположения указывают в чертеже отливки.

6.1.4.10 Отливки подвергают термической обработке. Вид и режим термической обработки - в соответствии с НД на применяемые марки стали. Количество допустимых полных термических обработок отливок (нормализация или закалка) - не более трех или по требованию заказчика.

При термической обработке в печах обеспечивают равномерное распределение температуры по всему объему печи и проводят мероприятия, предохраняющие отливки от местных перегревов и деформаций.

6.1.4.11 Заливы и просечки зачищают или обрубают в пределах интервала допуска по чертежу отливки.

6.1.4.12 Отливки подвергают обработке металлической дробью, электрокорундом или иными методами очистки.

Шероховатость необрабатываемых поверхностей отливки - не более Ra 25 мкм (Rz 160) или по требованию заказчика.

Если следующие после ВИК операции требуют более высокой степени очистки, выполняют очистку поверхности в соответствии с НД для соответствующих методов контроля.

6.1.4.13 При выявлении несоответствия отливок КД, технологической документации или требованиям заказчика при проведении НК отливки помещают в изолятор до исправления выявленных несоответствий.

Дефекты, размеры и количество которых превышают предельные значения, подлежат выборке до полного удаления.

6.1.4.14 Если на поверхности отливки после удаления дефектов размер каждого из углублений не превышает 5% от толщины стенки плюс 1 мм, то проводят зачистку кромок углублений с обеспечением плавного перехода к основной поверхности без последующего исправления их заваркой при условии подтверждения расчетом на прочность.

При совмещении дефектов на наружных и внутренних поверхностях суммарная глубина выборок - не более 5% от толщины стенки плюс 1 мм.

При глубине выборки 5% и более от толщины стенки плюс 1 мм проводят исправление дефектов методом заварки.

6.1.4.16 При исправлении дефектов отливок методом заварки применяют аттестованную технологию, аттестованное сварочное оборудование и материалы. Их аттестацию проводят в порядке, установленном органами федерального государственного надзора, с учетом требований заказчика.

6.1.4.17 Заварку дефектов выполняют сварщики, аттестацию которых проводят в порядке, установленном органами федерального государственного надзора, с учетом требований заказчика.

6.1.4.18 Все сварочные работы при исправлении дефектов отливки проводят при положительной температуре окружающего воздуха в закрытых помещениях.

6.1.4.19 После устранения несоответствий, при положительных результатах повторного контроля, отливки считают принятыми.

6.1.4.20 Допустимое количество исправлений дефектов методом заварки в одном и том же месте отливки - не более двух раз, если иное не оговорено в требованиях заказчика или не согласовано им.

6.1.4.21 Отливки бракуют в следующих случаях:

- наличие недопустимых дефектов, которые невозможно исправить;

- наличие дефектов после проведения допустимого или согласованного заказчиком количества исправления методом заварки;

- наличие газовой пористости и ситовидных раковин;

- площадь выборки дефектов превышает значения, приведенные в КД или требованиях заказчика.

6.2 Сырье, материалы, покупные изделия

6.2.1 Сырье, материалы, покупные изделия, применяемые при изготовлении и исправлении дефектов отливок, допускают к использованию после проведения верификации (входного контроля).

6.2.2 Формирование перечня материалов, подлежащих верификации, организация и оформление результатов верификации сырья, материалов и покупных изделий, применяемых при изготовлении и исправлении дефектов отливок, - по ГОСТ 24297.

Результаты верификации регистрируют в журнале учета результатов входного контроля в соответствии с ГОСТ 24297.

6.2.3 При отсутствии в паспорте сведений о сырье, материале, покупных изделиях, которые установлены в НД на соответствующие виды сырья, материала, покупные изделия, изготовитель отливок проводит дополнительные испытания по каждому из отсутствующих параметров/характеристик.

6.2.4 Сырье, материалы, покупные изделия, прошедшие верификацию, хранят отдельно от материала, который верификации еще не подвергался.

6.2.5 Сырье, материалы, покупные изделия, прошедшие верификацию, оснащают бирками, содержащими сведения о марке материалов, номере партии и отметку о верификации.

6.2.6 При выявлении в ходе проведения верификации несоответствия сырья, материалов, покупных изделий требованиям НД их помещают в изолятор.

6.3 Комплектность

6.3.1 В комплект поставки отливок входят:

- отливка или партия отливок;

- пробные бруски, если это оговорено в требованиях заказчика;

- СД, включающие документ, подтверждающий качество отливки (паспорт, сертификат) и другие документы по требованию заказчика.

6.3.2 В документе, подтверждающем качество отливки (паспорт, сертификат), необходимо указать:

- наименование и товарный знак изготовителя отливки;

- наименование и номер чертежа отливки;

- количество и масса отливок;

- номер плавки;

- марку стали;

- результаты химического анализа;

- вид термической обработки;

- механические свойства материала отливки;

- результаты испытаний;

- дату изготовления;

- сведения о наличии исправления дефектов в процессе изготовления с указанием их месторасположения, размеров и методов исправления;

- дополнительные сведения по требованию заказчика.

6.4 Маркировка

6.4.1 В маркировке следует указать следующую информацию:

- наименование или товарный знак изготовителя отливки;

- уникальный идентификационный номер отливки и год изготовления;

- обозначение марки стали;

- знаки маркировки по ГОСТ 4666 для отливок корпусных деталей трубопроводной арматуры;

- номер плавки;

- клеймо ОТК изготовителя отливок;

- дополнительная информация по требованию заказчика.

6.4.2 Маркировку наносят литым способом, методом наплавки или ударным способом с учетом требований заказчика.

6.4.3 Допускается нанесение информации, не указанной в 6.4.1, несмываемой краской или иным способом, обеспечивающим ее сохранность.

6.4.4 Место нанесения маркировки, размеры знаков маркировки и способ маркировки указывают в КД.

6.4.5 Маркировка транспортной тары - в соответствии с ГОСТ 14192.

6.5 Упаковка

6.5.1 Правила упаковки отливок и СД устанавливают в КД на конкретную отливку.

6.5.2 Порядок размещения и способ укладывания отливок обеспечивают их сохранность при транспортировании и хранении при оптимальном обеспечении объема поставок отливок по заказу.

6.5.3 СД, прилагаемые к отливкам, размещают в упаковке, обеспечивающей их сохранность и защиту от внешних воздействий при транспортировании и хранении.

7 Правила безопасности и охрана окружающей среды

7.1 Правила безопасности при изготовлении

При изготовлении отливок соблюдают правила безопасности, установленные в ГОСТ 12.1.004, ГОСТ 12.1.005, ГОСТ 12.3.002, ГОСТ 12.3.027, [1], [2], [3].

7.2 Правила безопасности и охраны окружающей среды при утилизации

7.2.1 Утилизацию вышедших из строя или отработавших ресурс деталей, изготовленных из отливок, а также упаковки проводят специализированные организации по сбору, транспортированию, обработке, утилизации, обезвреживанию и размещению отходов в соответствии с законодательством Российской Федерации.

7.2.2 Сбор, размещение, складирование, транспортирование, обезвреживание и утилизацию отходов осуществляют в соответствии с национальными стандартами Российской Федерации. Сбор, транспортирование и хранение отходов осуществляют методами, которые исключают возможность загрязнения окружающей территории, почвы населенных мест и обеспечивают безопасность персонала, занятого на всех этапах работы.

7.3 Правила безопасности при транспортировании, погрузочно-разгрузочных работах и хранении

7.3.1 Правила безопасности при погрузочно-разгрузочных работах - в соответствии с ГОСТ 12.3.009.

7.3.2 Безопасность при транспортировании отливок - в соответствии с правилами, действующими на конкретных видах транспорта.

7.3.3 Строповка отливок - в соответствии со схемой строповки, разработанной изготовителем.

7.3.4 Для упаковки применяют безопасные для людей и окружающей среды материалы и вещества.

8 Правила приемки

8.1 Для контроля соответствия отливок настоящему стандарту устанавливают приемо-сдаточные, периодические и типовые испытания. Вид и объем испытаний - в соответствии с КД и требованиями заказчика.

8.2 Отливки принимают партиями или поштучно при наличии требований заказчика. Состав партии - по ГОСТ 977 или ГОСТ 21357.

Результатом приемки является клеймо ОТК на отливке и штамп ОТК с подписью в документе, подтверждающем качество отливки (паспорте, сертификате).

8.3 Приемку проводят на специально подготовленных площадках (участках) изготовителя отливок и трубопроводной арматуры/насосов.

8.4 При проведении приемки применяют поверенные/калиброванные средства измерений.

8.5 Изготовитель трубопроводной арматуры/насосов хранит копии документов, подтверждающих качество отливок (паспортов, сертификатов), с заключениями о проведенных испытаниях, в том числе видам контроля, не менее назначенного срока службы оборудования.

9 Методы контроля

9.1 Общие положения

9.1.1 Отливки подвергают следующим видам контроля:

а) контролю химического состава стали отливок;

б) контролю механических свойств материала;

в) НК зон контроля отливки, указанных в КД, следующими методами: ВИК, УЗК, РК, МК или ПВК;

г) НК мест исправления дефектов методом заварки (при наличии исправлений) с применением ВИК, УЗК или РК (при технической возможности), МК либо ПВК;

д) контролю режимов проведения термической обработки на соответствие технологическому процессу на изготовление;

е) гидравлическим испытаниям;

ж) дополнительным видам контроля по требованию заказчика.

9.1.2 Объем и зоны контроля, а также критерии оценки НК отливок - в соответствии с КД и требованиями заказчика.

Зоны контроля отливок приведены в приложении А.

9.1.3 Работы по НК осуществляют аттестованные лаборатории. К руководству и выполнению НК допускаются аттестованные специалисты.

9.1.4 Аттестацию лабораторий и специалистов НК проводят в порядке, установленном органами федерального государственного надзора, с учетом требований заказчика.

9.2 Подготовка образцов

9.2.1 Контроль химического состава и механических свойств материала отливок проводят на образцах, взятых от пробных брусков, отлитых отдельно от отливки, приливных пробных брусков или из тела отливки-представителя плавки.

Количество, размеры и место расположения пробных брусков - по ГОСТ 977 и требованиям заказчика.

9.2.2 Пробные бруски для определения механических свойств подвергают термической обработке вместе с отливками данной партии.

9.2.3 Проверку соответствия химического состава и механических свойств материала отливок проводят на образцах каждой партии отливок. Состав партии - в соответствии с КД и требованиями заказчика.

9.3 Контроль химического состава

9.3.1 Контроль химического состава - по ГОСТ 12344-ГОСТ 12357, ГОСТ 28473, ГОСТ 18895 и ГОСТ Р 54153.

9.3.2 Допускается применение других методов контроля, обеспечивающих точность определения химического состава, согласно НД на соответствующие марки стали.

9.4 Контроль механических свойств

9.4.1 Контроль механических свойств материала отливок, а также материала мест исправления дефектов методом заварки, линии сплавления и зоны термического влияния после окончательной термической обработки проводят с целью подтверждения их соответствия 6.1.1.3.

9.4.2 Контроль твердости материала отливки проводят на образцах каждой плавки в соответствии с требованиями заказчика.

9.4.3 Контроль твердости мест исправления заваркой осуществляют на каждой исправленной отливке.

При наличии на одной отливке до трех исправлений включительно контролю подвергают каждое место исправления. При наличии на одной отливке более трех исправлений контроль проводят выборочно в объеме не менее трех мест исправлений или по требованиям заказчика.

9.4.4 Механические свойства мест исправления дефектов отливок определяют при проведении производственной аттестации технологии исправления дефектов методом заварки.

9.4.5 Испытание на растяжение материала:

- отливок - по ГОСТ 1497;

- мест исправления дефектов методом заварки, линии сплавления и зоны термического влияния после окончательной термической обработки - по ГОСТ 6996.

9.4.6 Определение ударной вязкости материала:

- отливок - по ГОСТ 9454;

- мест исправления дефектов методом заварки, линии сплавления и зоны термического влияния после окончательной термической обработки - по ГОСТ 6996.

9.4.7 Количество образцов при испытаниях на растяжение и определении ударной вязкости - по ГОСТ 21357-87 (подраздел 3.7).

9.5 Гидравлические испытания

9.5.2 Отливку подвергают гидравлическим испытаниям в состоянии заготовки с предварительной механической обработкой, или в состоянии готовой детали, или в составе изделия.

9.5.3 Течь, потение и/или видимые остаточные деформации при испытании не допускаются.

10 Транспортирование и хранение

10.1 При транспортировании обеспечивают сохранность отливок от повреждений, ударов, коробления и явлений, которые могут влиять на качество и товарный вид отливок.

10.2 Отливки транспортируют на любые расстояния и любым видом транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

10.3 При хранении отливок предусматривают мероприятия, обеспечивающие сохранность качества поверхностей отливок от воздействия окружающей среды.

11 Указания по эксплуатации

11.1 Детали, изготовленные из отливок, используют строго по назначению с учетом свойств, температуры и давления рабочей среды, конструкции трубопроводной арматуры/насосов, их условий работы и пр.

11.2 При поставке на объект эксплуатации детали, изготовленной из отливки, перед ее использованием по назначению проводят входной контроль на соответствие требованиям заказчика.

Не допускаются к использованию отливки с дефектами, превышающими установленные предельные значения, а также отливки без документов, подтверждающих качество отливки (паспортов, сертификатов), без маркировки или с нарушенной маркировкой.

11.3 Допускается проведение заказчиком комплексных испытаний отливок (деталей, изготовленных из отливок) в составе трубопроводной арматуры и насосов, установленных на трубопроводе. Допускаемые режимы и продолжительность комплексных испытаний устанавливают в ЭД в соответствии с требованиями заказчика.

11.4 В процессе эксплуатации, а также после выработки назначенных показателей трубопроводной арматуры и насосов, детали, изготовленные из отливок, контролируют НК методами с целью определения их технического состояния.

Периодичность и объем контроля, а также проведение ремонта - в соответствии с ЭД или НД эксплуатирующей организации (при отсутствии указаний в ЭД).

По результатам контроля детали, изготовленные из отливок, с выявленными несоответствиями подлежат списанию или ремонту.

11.5 Продление назначенных показателей деталей, изготовленных из отливок, - в соответствии с ГОСТ 33272 при продлении назначенных показателей трубопроводной арматуры и насосов, в составе которых они применены.

12 Гарантии изготовителя

12.1 Изготовители отливок, трубопроводной арматуры и насосов несут ответственность за качество поставляемых отливок и изготовленных из них деталей в соответствии с настоящим стандартом.

12.2 При обнаружении потребителем несоответствия отливок настоящему стандарту изготовитель отливок по требованию потребителя устраняет обнаруженные несоответствия путем их исправления или замены дефектных отливок годными.

12.3 Гарантийный срок эксплуатации деталей, изготовленных из отливок, - в соответствии с НД на соответствующие виды трубопроводной арматуры, насосов и требованиями заказчика.

Приложение А

(рекомендуемое)

Зоны контроля отливок

А.1 Зоны контроля отливок для деталей трубопроводной арматуры

А.1.1 ВИК подвергают все доступные поверхности каждой отливки, в том числе внутренние, до и после механической обработки, после исправления дефектов по результатам НК.

А.1.2 ПВК или МК подвергают следующие зоны:

- радиусные переходы от корпуса к патрубкам, от корпуса и крышки к фланцам;

- места срезки (фрезеровки) литейных прибылей;

- кромки под приварку к трубопроводу;

- поверхности, при ВИК которых оценка результатов вызывает сомнения;

- поверхности выборок при проведении исправления дефектов и мест наплавки после исправления дефектов.

А.1.3 УЗК подвергают следующие зоны:

- радиусные переходы от корпуса к патрубкам, от корпуса и крышки к фланцам;

- места срезки (фрезеровки) литейных прибылей;

- кромки под приварку к трубопроводу.

А.1.4 РК подвергают следующие зоны:

- места срезки (фрезеровки) литейных прибылей (при технической возможности);

- кромки под приварку к трубопроводу.

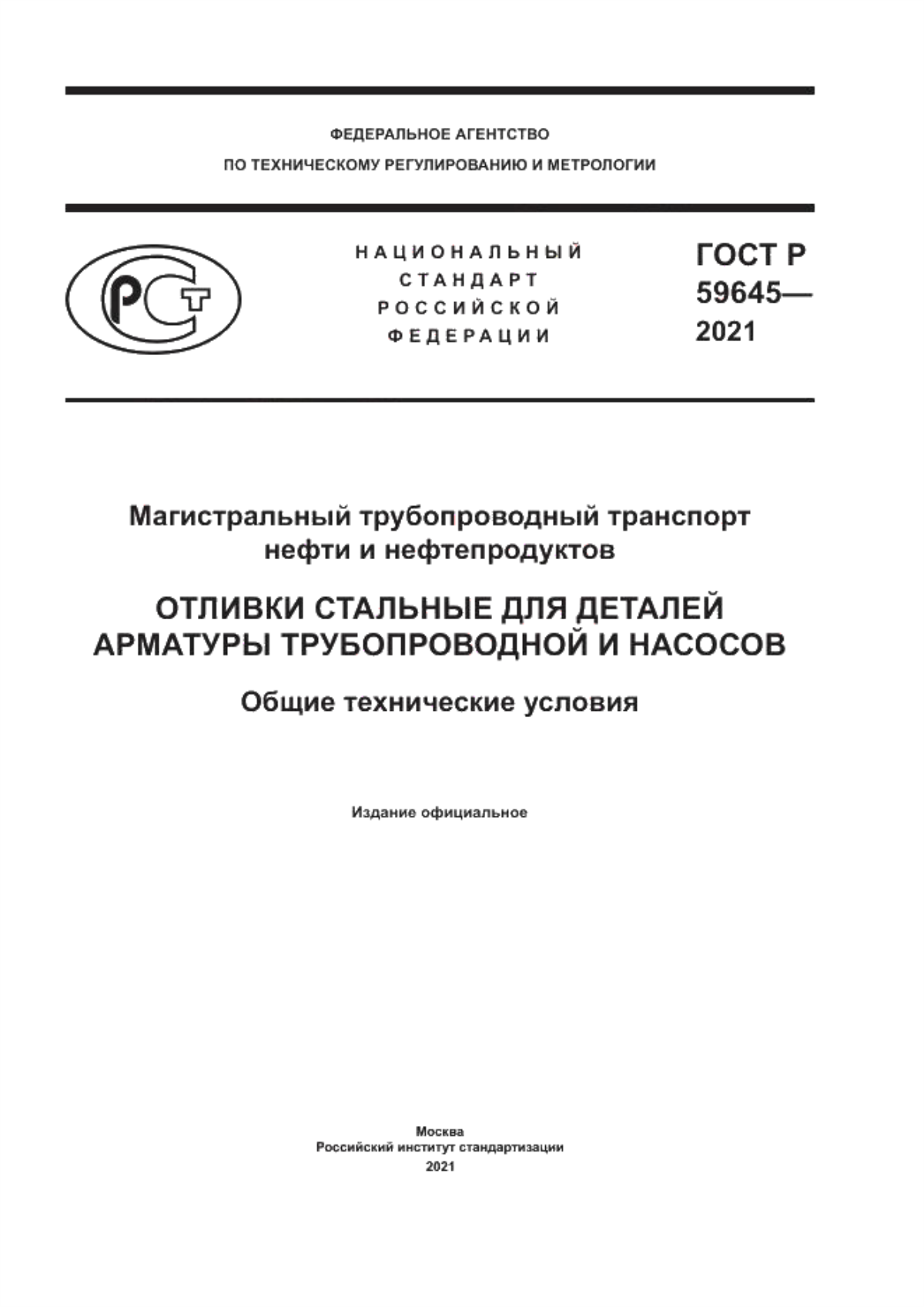

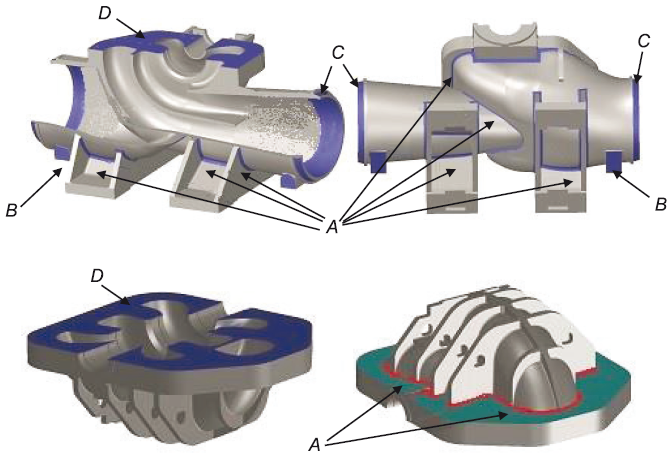

А.1.5 Зоны контроля методами ПВК или МК, УЗК и РК на примере корпусных деталей шиберной задвижки приведены на рисунках А.1 и А.2.

|

А - зона радиусного перехода от корпуса к патрубкам, от корпуса и крышки к фланцам; В - места срезки (фрезеровки) литейных прибылей; С - кромки под приварку к трубопроводу

Рисунок А.1 - Зоны контроля методами ПВК или МК, УЗК на примере корпусных деталей шиберной задвижки

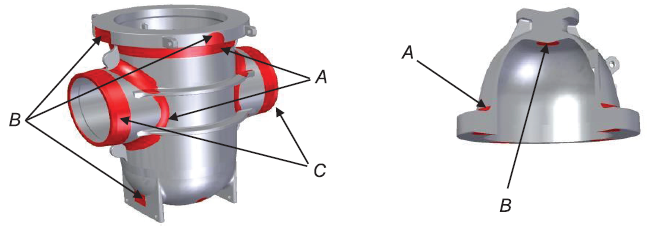

|

А - места срезки (фрезеровки) литейных прибылей (при технической возможности); В - кромки под приварку к трубопроводу

Рисунок А.2 - Зоны контроля методом РК на примере корпусных деталей шиберной задвижки

А.2 Зоны контроля отливок для деталей насосов

А.2.1 ВИК подвергают все доступные поверхности каждой литой детали, в том числе внутренние, до и после механической обработки, после исправления дефектов по результатам НК.

А.2.2 ПВК или МК подвергают следующие зоны:

- радиусные переходы корпуса, от корпуса и крышки к фланцам, зона сопряжения дна корпуса с патрубком выхода до фланца, радиусные переходы от корпуса к опорам, радиусные переходы к карману сбора утечек, радиусные переходы к ребрам жесткости;

- места срезки (фрезеровки) литейных прибылей;

- кромки под приварку к трубопроводу;

- внутренние поверхности магистральных патрубков;

- фланец основного разъема "корпус-крышка";

- поверхности, при ВИК которых оценка результатов вызывает сомнения;

- поверхности выборок при проведении исправления дефектов и мест наплавки после исправления дефектов.

А.2.3 УЗК подвергают следующие зоны:

- радиусные переходы от корпуса и крышки к фланцам, зона сопряжения дна корпуса с патрубком выхода до фланца, радиусные переходы от корпуса к опорам, радиусные переходы к карману сбора утечек;

- места срезки (фрезеровки) литейных прибылей;

- кромки под приварку к трубопроводу;

- фланец основного разъема "корпус-крышка".

А.2.4 РК подвергают следующие зоны:

- места срезки (фрезеровки) литейных прибылей (при технической возможности);

- кромки под приварку к трубопроводу.

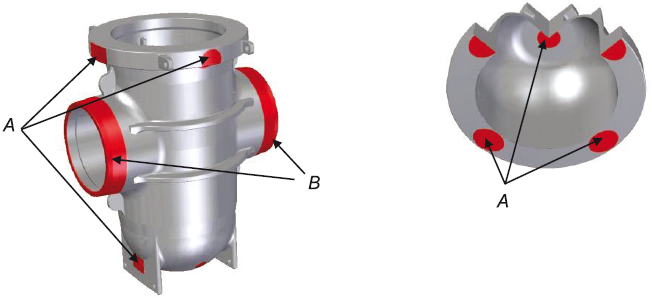

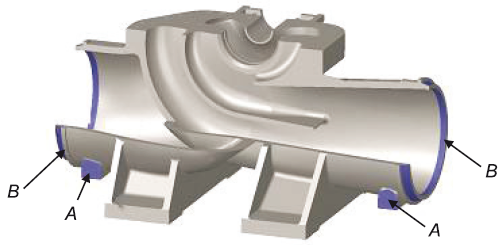

А.2.5 Зоны контроля методами ПВК или МК, УЗК и РК на примере корпусных деталей насоса типа НМ приведены на рисунках А.3-А.5.

|

А - радиусные переходы корпуса, от корпуса и крышки к фланцам, зона сопряжения дна корпуса с патрубком выхода до фланца, радиусные переходы от корпуса к опорам, радиусные переходы к карману сбора утечек, радиусные переходы к ребрам жесткости; В - места срезки (фрезеровки) литейных прибылей; С - кромки под приварку к трубопроводу; D - внутренние поверхности магистральных патрубков; Е - фланец основного разъема "корпус-крышка"

Рисунок А.3 - Зоны контроля методами ПВК или МК на примере корпусных деталей насоса типа НМ

|

А - радиусные переходы от корпуса и крышки к фланцам, зона сопряжения дна корпуса с патрубком выхода до фланца, радиусные переходы от корпуса к опорам, радиусные переходы к карману сбора утечек; В - места срезки (фрезеровки) литейных прибылей; С - кромки под приварку к трубопроводу; D - фланец основного разъема "корпус-крышка"

Рисунок А.4 - Зоны контроля методом УЗК на примере корпусных деталей насоса типа НМ

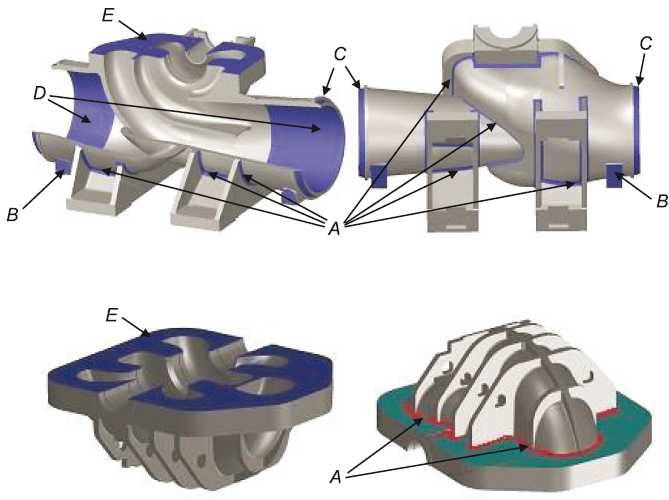

|

А - места срезки (фрезеровки) литейных прибылей (при технической возможности); В - кромки под приварку к трубопроводу

Рисунок А.5 - Зоны контроля отливок методом РК на примере корпусных деталей насоса типа НМ

А.3 Зоны контроля отливок для переходных катушек

А.3.1 ВИК подвергают все поверхности каждой литой детали, в том числе внутренние, до и после механической обработки, после исправления дефектов по результатам НК.

А.3.2 ПВК или МК подвергают следующие зоны:

- кромки под приварку к трубопроводу;

- поверхности, при ВИК которых оценка результатов вызывает сомнения;

- поверхности выборок при проведении исправления дефектов и мест наплавки после исправления дефектов.

А.3.3 УЗК подвергают 100% поверхностей переходной катушки.

А.3.4 РК подвергают кромки под приварку к трубопроводу.

А.4 Зоны контроля отливок для ответных фланцев

А.4.1 ВИК подвергают все поверхности каждой литой детали, в том числе внутренние, до и после механической обработки, после исправления дефектов по результатам НК.

А.4.2 ПВК или МК подвергают следующие зоны:

- радиусные переходы от патрубка к фланцу;

- кромки под приварку к трубопроводу;

- поверхности, при ВИК которых оценка результатов вызывает сомнения;

- поверхности выборок при проведении исправления дефектов и мест наплавки после исправления дефектов.

А.4.3 УЗК подвергают следующие зоны:

- радиусные переходы от патрубка к фланцу;

- кромки под приварку к трубопроводу.

А.4.4 РК подвергают кромки под приварку к трубопроводу.

Библиография

[1] | Правила по охране труда при эксплуатации электроустановок (утверждены Приказом Министерства труда и социальной защиты Российской Федерации от 24 июля 2013 г. N 328н) | |

[2] | Правила по охране труда при выполнении электросварочных и газосварочных работ (утверждены Приказом Министерства труда и социальной защиты Российской Федерации от 23 декабря 2014 г. N 1101н) | |

[3] | Межотраслевые правила ПОТ Р О 14000-002-98 | Положение. Обеспечение безопасности производственного оборудования |

УДК 622.692:006.354 | ОКС 75.180.99 | |

Ключевые слова: литье, отливки, корпусные детали, арматура трубопроводная, насосы | ||