ГОСТ Р 58997-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЛОПАТКИ ТУРБИН

Метод определения газодинамических характеристик прямых решеток лопаток турбин на стенде

Turbine blades. Method for determination of gas-dynamic characteristics of straight turbine blade grids on a bench

ОКС 03.100.01

Дата введения 2021-01-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный институт авиационного моторостроения имени П.И.Баранова" (ФГУП "ЦИАМ им.П.И.Баранова")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 323 "Авиационная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 августа 2020 г. N 595-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает метод определения газодинамических характеристик прямых турбинных решеток газотурбинных двигателей (ГТД), неподвижно закрепленных на экспериментальном стенде, при скоростях газа на входе ![]() 0,9 и на выходе до

0,9 и на выходе до ![]() 1,6, обеспечивающий высокую точность и сопоставимость результатов, полученных на разных стендах с целью их обобщения и использования при проектировании турбинных венцов.

1,6, обеспечивающий высокую точность и сопоставимость результатов, полученных на разных стендах с целью их обобщения и использования при проектировании турбинных венцов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ Р 58998 Лопатки авиационных осевых компрессоров и турбин. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 58998-2020, а также следующий термин с соответствующим определением.

3.1 прямая турбинная решетка (решетка): Модель лопаточного венца турбины, состоящая из нескольких лопаток (от 5 до 15 шт.), установленных с одинаковым шагом вдоль единого прямолинейного фронта, имеющих постоянную геометрию профиля по высоте.

Примечание - Решетка предназначена для экспериментального определения профильных и вторичных потерь, полей параметров в межлопаточных каналах, параметров пограничных слоев на поверхностях лопаток и торцевых поверхностях, полей параметров потока на выходе из решетки на разных режимах [по приведенной изоэнтропической скорости истечения, числу Рейнольдса (Re), начальных параметров турбулентности потока] и при различной интенсивности выпуска охлаждающего (вторичного) воздуха в проточную часть.

4 Общие технические требования

4.1 Стенд, предназначенный для экспериментального исследования решеток, должен обеспечивать:

- измерение полей скоростей, давления и температуры потока газа/воздуха на входе в решетку и на ее выходе;

- определение режима работы решетки - изоэнтропической приведенной скорости истечения газа/воздуха;

- определение газодинамической эффективности решетки (профильных и вторичных потерь);

- исследование газодинамических параметров потока в межлопаточных каналах; пограничных слоев на выпуклой и вогнутой стороне лопаток;

- визуализацию линий тока газа/воздуха на профилях лопаток, следов скачков и отрывных течений на лопатках и торцевых поверхностях решетки;

- исследование влияний аэродинамической неравномерности потока на входе в решетку, выпуска охлаждающего (вторичного) воздуха в проточную часть на газодинамические характеристики решетки;

- исследование влияния относительной высоты канала (отношение высоты лопатки к хорде), конфигурации ограничивающих решетку торцевых поверхностей, определяющих ее меридиональный профиль на интенсивность вторичных течений и вторичных потерь;

- исследование характеристик решетки на переменных режимах работы, отличающихся углом натекания потока на входе в решетку ![]() (угол атаки), приведенной изоэнтропической скоростью истечения газа/воздуха на выходе

(угол атаки), приведенной изоэнтропической скоростью истечения газа/воздуха на выходе ![]() , числом Re, расходом охлаждающего (вторичного) воздуха

, числом Re, расходом охлаждающего (вторичного) воздуха

![]() ,

,

где ![]() - суммарный массовый расход охлаждающего (вторичного) воздуха, выпускаемый в один канал;

- суммарный массовый расход охлаждающего (вторичного) воздуха, выпускаемый в один канал;

![]() - массовый расход газа/воздуха (основного потока) через один канал решетки;

- массовый расход газа/воздуха (основного потока) через один канал решетки;

- исследование характеристик решетки при различных начальных параметрах турбулентности потока на входе (по интенсивности и масштабу турбулентности).

Примечание - Перечень указанных в 4.1 требований к стенду может быть обеспечен одним стендом или рядом стендов.

4.2 В состав стенда входят:

- закрытый испытательный бокс;

- кабина наблюдения, где установлена система регистрации измеряемых параметров и первичной обработки результатов испытаний;

- технологические и вспомогательные помещения;

- основное и вспомогательное оборудование стенда;

- дистанционные системы для обеспечения испытаний;

- каналы связи измерительной аппаратуры с системой регистрации измеряемых параметров.

Кабина наблюдения с пультом управления должна быть изолирована от испытательного стенда.

4.3 В основное оборудование стенда и системы для обеспечения испытаний входят:

- система подачи газа от промышленной компрессорной станции или из тракта отбора за компрессором газотурбинного двигателя (только для стенда, работающего с давлением газа на входе в решетку ![]() , где

, где ![]() - атмосферное давление);

- атмосферное давление);

- дистанционный пульт управления;

- система отсечных и регулирующих клапанов и задвижек;

- средства шумоглушения;

- система отсоса воздуха в эксгаустерную линию (только для стенда, работающего на эксгаустерном режиме);

- системы выравнивания потока на входе в рабочую часть стенда, где установлена экспериментальная решетка;

- комплект контрольно-измерительной и вторичной аппаратуры для автоматизированного измерения и регистрации параметров;

- система управления процессом испытания, которая должна давать возможность ручного и автоматизированного управления;

- система аварийного останова процесса испытания, позволяющая осуществлять экстренное перекрытие тракта подвода сжатого газа/воздуха к рабочей части стенда и его сброс, минуя рабочую часть стенда, в атмосферу.

4.4 В вспомогательное оборудование стенда входят:

- подъемно-транспортные средства стенда;

- монтажно-обслуживающая площадка;

- системы отопления, вентиляции, освещения, сигнализации и связи;

- система пожаротушения.

4.5 Размеры магистральных трубопроводов на входе в стенд и на его выходе, а также размеры соответствующих устройств для устранения неравномерности распределения параметров потока по сечению канала (ресивера, сеток, хонейкомба и пр.) выбирают при проектировании, исходя из условия испытаний решеток с максимальными значениями параметров газа/воздуха и его расхода.

4.6 Конструкция и размещение основного оборудования на стенде должны обеспечивать:

- свободный подвод газа/воздуха к входу в рабочую часть стенда и в эжекторно-выхлопное устройство стенда;

- подвод охлаждающего (вторичного) воздуха и изменение его параметров для исследования на стенде решеток с выпуском воздуха через отверстия перфорации на лопатках, в щели в выходных кромках, перфорации на торцевых поверхностях;

- устранение неравномерности набегающего (входного) потока на лопатки, выбранные для определения газодинамической эффективности решетки;

- отсутствие искажения потока в измеряемых каналах решетки от зондов, помещенных на входе в решетку, для повышения точности определения газодинамической эффективности решетки;

- установку на входе в исследуемую решетку сопротивлений, имитирующих неравномерность потока на входе в сопловой аппарат или рабочее колесо турбины ГТД, и измерение полей параметров потока при полученной неравномерности;

- изменение направления потока на входе в исследуемую решетку с помощью регулируемых створок, устанавливаемых у входных и выходных кромок крайних лопаток решетки, или поворотного круга, на котором закреплены исследуемые лопатки решетки. Диапазон регулирования определяется разработчиком стенда в зависимости от его назначения;

- изменение режима работы стенда в диапазоне значений перепадов давлений в решетке, задаваемых в соответствии с программой испытаний, и автоматизированное поддержание постоянства режима во время регистрации параметров потока за счет использования системы перепуска газа;

- измерение полей параметров потока на выходе в решетку, на ее выходе и внутри межлопаточных каналов;

- установку насадков/зондов для определения полей полных и статических давлений ![]() ,

, ![]() , углов потока вдоль фронта

, углов потока вдоль фронта и вдоль высоты лопаток

![]() (на входе и на выходе из решетки), температуры потока

(на входе и на выходе из решетки), температуры потока ![]() и их автоматизированное перемещение вдоль фронта решетки и вдоль высоты лопаток на разных расстояниях от кромок лопаток в направлении, перпендикулярном к фронту решетки;

и их автоматизированное перемещение вдоль фронта решетки и вдоль высоты лопаток на разных расстояниях от кромок лопаток в направлении, перпендикулярном к фронту решетки;

- перемещение насадков/зондов, установленных со стороны входа в решетку и со стороны выхода, вдоль шага и вдоль высот лопаток;

- проведение работ по визуализации течения газа в каналах исследуемых решеток и возможность фиксирования результатов с помощью регистрирующей аппаратуры (фото-, видеоаппаратуры) в процессе испытаний;

- свободный подход к рабочей части стенда для проведения монтажных работ, осмотров и регулировочных работ.

4.7 При испытании решеток на режимах (по приведенной изоэнтропической скорости истечения на выходе) ![]() 1,0 необходимо:

1,0 необходимо:

- использовать комбинированный насадок, приемник статического давления которого вынесен на отдельный конструктивный элемент - иглу (см. рисунок 1);

- использовать иглу со следующими рекомендуемыми геометрическими параметрами (см. рисунок 2):

- внешний диаметр иглы ![]() не должен превышать 1,6 мм;

не должен превышать 1,6 мм;

- диаметр отверстия-приемника статического давления ![]() должен находиться в диапазоне от 0,7 до 0,9 мм;

должен находиться в диапазоне от 0,7 до 0,9 мм;

- длина иглы от начала до места ее крепления или изгиба должна находиться в диапазоне от 12![]() до 17

до 17![]() мм;

мм;

|

1 - приемник давления; 2 - комбинированный насадок; 3 - игла с приемником статического давления; 4 - приемник статического давления на отсеченной пластине; 5 - отсеченная пластина

Рисунок 1 - Схема решетки с комбинированным насадком

- смещение положения отверстия-приемника статического давления от начала иглы должно составлять от 5![]() до 7

до 7![]() мм;

мм;

- проводить калибровку комбинированного насадка в аэродинамической трубе на сверхзвуковых режимах работы ![]() 1,0, при разных углах натекания потока на зонд в двух взаимно перпендикулярных плоскостях;

1,0, при разных углах натекания потока на зонд в двух взаимно перпендикулярных плоскостях;

- измерять статическое давление на отсечной пластине с целью определения режима работы решетки при отсутствии насадка в зоне расположения приемников статического давления (см. рисунок 1, комбинированный насадок расположен выше приемников статического давления на отсечной пластине).

4.8 При испытании решеток на режимах (по приведенной изоэнтропической скорости истечения на выходе) ![]() <1,0 необходимо:

<1,0 необходимо:

- при использовании многоточечных насадков/зондов проводить их калибровку в аэродинамической трубе на режимах ![]() <1,0 при разных углах натекания потока на насадки/зонды в двух взаимно перпендикулярных плоскостях.

<1,0 при разных углах натекания потока на насадки/зонды в двух взаимно перпендикулярных плоскостях.

|

Рисунок 2 - Схема иглы-приемника статического давления

На рисунке 3 приведена примерная схема головки зонда для измерения полного давления, статического давления и углов натекания потока в двух взаимно перпендикулярных плоскостях.

|

Рисунок 3 - Схема головки пятиточечного зонда давления

При испытании решеток как на сверхзвуковых, так и на дозвуковых режимах:

- если регистрация параметров потока происходит при непрерывном перемещении насадка/зонда со скоростью не более 2,5 мм/с, диаметр приемных отверстий на головке зонда/насадка или иглы не должен быть менее 0,8 мм (см. рисунок 3);

- при испытании решеток в условиях разреженной среды (при низких числах Re) целесообразно определить число Re используемого насадка/зонда, при котором сохраняются его калибровочные зависимости. Данное число Re определяется при калибровке насадка/зонда в аэродинамической трубе при разных разряжениях газовой/воздушной среды.

4.9 В конструкции полоской решетки:

- должны быть предусмотрены отсечные пластины, сужающие проточную часть решетки, расположенные на расстоянии от 10 до 20 мм от боковых стенок стенда (см. рисунок 4);

- ширина отсечных пластин со стороны входа в решетку должна составлять не менее одной хорды лопаток. Ширина отсечных пластин со стороны выхода из решетки должна составлять не менее 0,8 хорды лопаток при испытании решеток на стенде, сконструированном по принципу истечения струи в затопленное пространство;

- отсечные пластины со стороны входа в решетку могут быть как прямолинейные (показаны на рисунке 4), так и криволинейные с целью создания конфузорного течения на входе в решетку со стороны выпуклой поверхности пластин;

- отсечные пластины могут иметь криволинейную конфигурацию в межлопаточном канале решетки, моделирующую меридиональные обводы проточной части турбины;

- минимальное расстояние между отсечными пластинами должно составлять не менее 2,5 хорды лопаток при исследовании решеток при числах Re4,0

10

(число Re определено по хорде лопатки и изоэнтропическим параметрам истечения из решетки);

|

1 - отсечная пластина; 2 - лопатки решетки

Рисунок 4 - Схема положения отсечных пластин в конструкции решетки

- минимальное расстояние между отсечными пластинами в решетках, исследуемых при числах Re>4,010

, должно составлять:

- от 3![]() до 4

до 4![]() мм для сопловых лопаток;

мм для сопловых лопаток;

- от 4![]() до 6

до 6![]() мм для рабочих лопаток;

мм для рабочих лопаток;

где ![]() - ширина узкого (горлового) сечения межлопаточного канала, мм.

- ширина узкого (горлового) сечения межлопаточного канала, мм.

Максимальное значение кратности ширины узкого (горлового) сечения относится к решеткам, геометрическая конфузорность межлопаточных каналов которых близка к единице.

- минимальный размер хорды профиля лопатки решетки - 30 мм;

- запрещается выполнять вывод трубок дренирования для измерения статических давлений на профиле и на отсечных пластинах через проточную часть решетки;

- минимальное число лопаток - 5 шт.

4.10 Измерение параметров потока:

- следует проводить насадками/зондами, прошедшими калибровку в аэродинамической трубе, для которых получены индивидуальные градуировочные характеристики, связывающие действительные параметры потока с показаниями приемников давления и температуры, расположенных на приемной части (головке) насадков/зондов. Калибровку насадков/зондов следует проводить на режимах по приведенной скорости потока, соответствующих режимам течения в исследуемой решетке;

- на выходе из решетки следует проводить насадками/зондами с диаметром/габаритом головки/приемной части, не превышающим 5 мм;

- на выходе из решетки следует проводить для каждого "представительного" межлопаточного канала, число которых должно быть не менее двух, расположенных в средней части решетки;

- не следует проводить в первом и последнем каналах решетки;

- насадком/зондом на выходе из решетки следует проводить на расстоянии от выходных кромок решетки, не превышающем 35% хорды лопаток.

4.11 Перед монтажом решетки на стенде должны быть выполнены измерения толщины выходных кромок лопаток, хорд профилей, размеры узких (горловых) сечений, шаги межлопаточных каналов решетки, выбранных для измерения параметров потока (см. 4.10), в трех сечениях по высоте (среднем, корневом и периферийном).

4.12 Геометрию решетки (число лопаток, хорда, удлинение лопаток) выбирают с учетом обеспечения минимально необходимых требований (см. 4.9) и энергетических возможностей предприятия для воспроизводства заданных режимов работы исследуемого объекта.

4.13 Стенд должен иметь паспорт, содержащий основные характеристики систем стенда, и инструкцию по эксплуатации согласно ГОСТ Р 2.601.

5 Требования к помещениям и основному оборудованию испытательного стенда

5.1 Помещение бокса, кабины наблюдения и помещение для размещения контрольно-измерительной аппаратуры должны отвечать требованиям действующих санитарных и противопожарных норм.

5.2 Система шумоглушения должна обеспечивать в производственных помещениях с нормируемыми уровнями шума, на территории предприятия и на территории, прилегающей к предприятию, уровни звукового давления в соответствии с требованиями санитарных норм.

5.3 Система воздухоподвода должна обеспечивать бесперебойную подачу воздуха заданных параметров к решетке в течение всего времени испытаний.

5.4 Система воздухоотвода должна обеспечивать бесперебойный отвод воздуха от решетки (при поддержании за ней заданного давления) в систему шумоглушения или эксгаустерный трубопровод.

5.5 Система аварийного останова должна обеспечивать быстрое выключение подачи воздуха в рабочую часть стенда за время не более 1 с.

5.6 Контрольно-измерительная аппаратура должна обеспечивать контроль измеряемых параметров с погрешностью, приведенной в таблице 1, а также получение информации о состоянии стендовых систем.

5.7 К контрольно-измерительной аппаратуре должна быть приложена следующая эксплуатационная документация, согласно ГОСТ Р 2.601:

- паспорт;

- формуляр;

- руководство по эксплуатации.

5.8 Действующая на стенде автоматизированная система управления технологическим процессом испытания на базе ЭВМ должна обеспечивать:

- автоматическое измерение параметров исследуемой решетки и стендовых систем;

- математическую обработку результатов испытания;

- предоставление информации о состоянии стендовых систем;

- слежение за аварийными параметрами, сигнализацию и блокировку;

- требуемую надежность функционирования системы;

- автоматическую фиксацию времени, даты и режима испытания.

6 Требования к измерению параметров при испытании прямых решеток

Измерительные системы стенда для испытания решеток должны обеспечивать измерение и автоматизированную регистрацию параметров, необходимых для определения газодинамической эффективности решеток, при доверительной вероятности P=0,95, с суммарной погрешностью, не превышающей значений, указанных в таблице 1.

Таблица 1

Параметр | Обозначение параметра | Суммарная погрешность |

Полное давление газа/воздуха на входе в решетку; статическое давление газа/воздуха на входе в решетку и на ее выходе |

| ±0,40% ИЗ при |

Перепад полных давлений между входом и выходом газа/воздуха в измеряемом сечении решетки |

| ±30 Па |

Температура газа/воздуха |

| ±0,2% |

Массовый расход охлаждающего воздуха |

| ±0,35% ВП |

Угол потока, натекаемый на насадок/зонд, в заданной плоскости |

| ±3,0° |

Применяемые для измерения давлений и перепадов газа/воздуха на стенде датчики должны проходить индивидуальную градуировку с использованием образцовых средств измерения не реже чем один раз в год.

7 Обработка результатов измерений

7.1 Определение коэффициента потерь кинетической энергии газа/воздуха в заданном сечении по высоте неохлаждаемой решетки следует проводить в следующей последовательности:

- определяют средние по шагу лопаток статическое и полное давления газа/воздуха за решеткой ![]() ,

, ![]() , бар

, бар

; (1)

; (1)

, (2)

, (2)

где ![]() ,

, ![]() - локальные статическое и полное давления, измеренные вдоль фронта решетки, бар;

- локальные статическое и полное давления, измеренные вдоль фронта решетки, бар;

- шаг лопаток в решетке, мм.

- определяют средние приведенные скорости с использованием газодинамических функций (ГДФ):

![]() ; (3)

; (3)

![]() , (4)

, (4)

где  ;

;

![]() ;

;

![]() - среднее полное давление на входе в решетку, бар;

- среднее полное давление на входе в решетку, бар;

- определяют коэффициент потерь кинетической энергии газа/воздуха для каждого межлопаточного канала:

. (5)

. (5)

7.2 При исследовании решеток с переменной температурой газа/воздуха вдоль фронта за выходными кромками лопаток необходимо определять среднемассовую температуру заторможенного потока в сечении ![]() - осредненную по шагу лопаток в решетке полную температуру газа/воздуха, К, по формуле

- осредненную по шагу лопаток в решетке полную температуру газа/воздуха, К, по формуле

, (6)

, (6)

где ![]() - локальная полная температура газа/воздуха, K.

- локальная полная температура газа/воздуха, K.

![]() - локальная плотность газа/воздуха, кг/м

- локальная плотность газа/воздуха, кг/м;

![]() - локальная скорость газа/воздуха, м/с.

- локальная скорость газа/воздуха, м/с.

Среднюю скорость потока за решеткой для каждого межлопаточного канала определяют из соотношения

, (7)

, (7)

где ![]() - показатель изоэнтропы газа/воздуха;

- показатель изоэнтропы газа/воздуха;

![]() - удельная газовая постоянная, Дж/(кг·K).

- удельная газовая постоянная, Дж/(кг·K).

7.3 При исследовании охлаждаемых решеток необходимо определить коэффициент скорости потока

![]() , (8)

, (8)

где  - изоэнтропическая скорость истечения газа/воздуха, м/с;

- изоэнтропическая скорость истечения газа/воздуха, м/с;

![]() - удельная теплоемкость газа/воздуха при постоянном давлении, Дж/(кг·K);

- удельная теплоемкость газа/воздуха при постоянном давлении, Дж/(кг·K);

![]() - средняя полная температура газа/воздуха на входе в решетку, K.

- средняя полная температура газа/воздуха на входе в решетку, K.

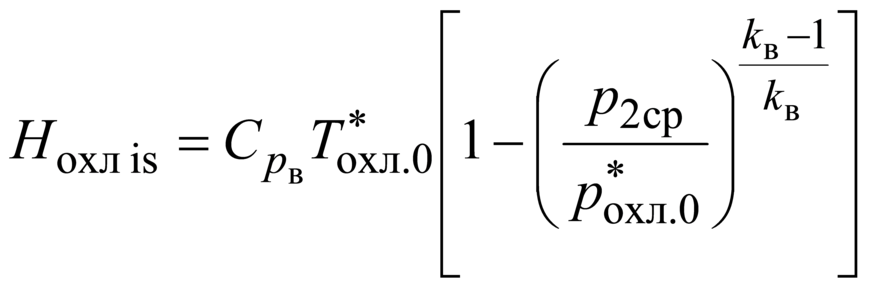

Для сопоставления охлаждаемых решеток по газодинамической эффективности необходимо определять КПД решетки по следующей зависимости:

, (9)

, (9)

где ![]() ;

;

;

;

![]() - массовый расход газа/воздуха через исследуемый канал решетки, кг/с;

- массовый расход газа/воздуха через исследуемый канал решетки, кг/с;

![]() - массовый расход охлаждающего (вторичного) воздуха, выпускаемого в исследуемый канал через

- массовый расход охлаждающего (вторичного) воздуха, выпускаемого в исследуемый канал через -й ряд перфорации или щель в выходной кромке, кг/с;

;

;

;

;

где ![]() ,

, ![]() - располагаемые энергии газа/воздуха и охлаждающего (вторичного) воздуха, Дж/кг;

- располагаемые энергии газа/воздуха и охлаждающего (вторичного) воздуха, Дж/кг;

![]() - показатель изоэнтропы охлаждающего (вторичного) воздуха;

- показатель изоэнтропы охлаждающего (вторичного) воздуха;

![]() - удельная теплоемкость охлаждающего (вторичного) воздуха при постоянном давлении, Дж/(кг·K);

- удельная теплоемкость охлаждающего (вторичного) воздуха при постоянном давлении, Дж/(кг·K);

![]() - полное давление охлаждающего (вторичного) воздуха на входе в лопатку, бар;

- полное давление охлаждающего (вторичного) воздуха на входе в лопатку, бар;

![]() - полная температура охлаждающего (вторичного) воздуха на входе в лопатку, K.

- полная температура охлаждающего (вторичного) воздуха на входе в лопатку, K.

Формулы (1)-(9) применяют для каждого исследуемого канала решетки (см. 4.10).

УДК 658.513.5:006.354 | ОКС 03.100.01 |

Ключевые слова: газотурбинные двигатели, прямые турбинные решетки, стенд | |

Электронный текст документа

и сверен по:

, 2020