ГОСТ Р 58992-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ ДЛЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ

Методы испытаний на усталость при повышенных температурах

Materials for aviation gas turbine engines. Test methods for fatigue at elevated temperatures

ОКС 03.100.01

Дата введения 2021-01-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный институт авиационного моторостроения имени П.И.Баранова" (ФГУП "ЦИАМ им.П.И.Баранова")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 323 "Авиационная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 августа 2020 г. N 590-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает методы механических испытаний образцов на усталость при температуре не выше 1200°С в отсутствии агрессивных сред переменными напряжениями изгиба, кручения, растяжения - сжатия или их сочетаниями как при симметричном, так и при асимметричном циклах. Испытания проводят при повышенных температурах на заданной базе в пределах 5·10-5·10

циклов при частоте нагружения от 15 до 300 Гц с целью проверки качества материала для деталей авиационных газотурбинных двигателей и влияния технологии их изготовления на предел выносливости.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.338-2002 Государственная система обеспечения единства измерений. Преобразователи термоэлектрические. Методика поверки

ГОСТ 25.502-79 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6616 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 16508 Лаки кремнийорганические электроизоляционные. Технические условия

ГОСТ 23207 Сопротивление усталости. Основные термины, определения и обозначения

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального органа по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ 23207.

3.2 В настоящем стандарте приняты следующие сокращения:

ГТД - газотурбинный двигатель;

ТУ - технические условия;

ОТК - отдел технического контроля.

4 Требования к форме и размерам образцов

4.1 Форма и размеры образцов - по ГОСТ 25.502 (типы I, III и V).

Применение образцов типов II и IV может быть допущено в случае испытаний с измерением деформаций или при специальных испытаниях.

4.2 Требования к точности изготовления, качеству поверхности и способу вырезки заготовок для образцов - по ГОСТ 25.502-79 (раздел 1).

4.3 Допускается проведение испытаний жаропрочных сплавов без механической обработки поверхности рабочей части, если сплавы предназначены для изготовления деталей методами точного литья без механической обработки.

4.4 Заготовки образцов из жаропрочных сталей и сплавов подвергаются термической обработке по ТУ на материал.

4.5 Все образцы из жаропрочных сталей и сплавов после окончательной операции механической обработки подвергаются нагреву в нейтральной среде или вакууме для снятия остаточных напряжений по режимам, указанным в паспорте (сертификате) на материал.

4.6 К каждой партии образцов должны быть приложены паспорт или сопроводительная карта ОТК, в которых указаны отклонения размеров образцов и чистоты обработки поверхности в зависимости от требования чертежа.

5 Оборудование для испытаний и аппаратура

5.1 Испытания на усталость при повышенной температуре проводят на машинах, в конструкции которых предусмотрена или возможна установка нагревательного устройства и обеспечено нормальное функционирование машины при нагреве образца.

5.2 Точность нагружения должна соответствовать ГОСТ 25.502-79 (раздел 2).

5.3 Измерение температуры при испытаниях и градуировке производят термоэлектрическими преобразователями с диаметром проволоки от 0,3 до 0,5 мм. Тип термопреобразователей - по ГОСТ 6616 в зависимости от пределов измеряемой температуры.

5.4 Термопреобразователи должны быть поверены по ГОСТ 8.338-2002 (раздел 2).

5.5 Срок эксплуатации термопреобразователей установлен по ГОСТ 6616.

5.6 Холодные спаи термопреобразователей должны быть размещены в термостате. Допускается эксплуатация термопреобразователей с температурой холодного спая, равной температуре окружающей среды, и с введением поправки на разность температуры холодного спая при градуировке термопреобразователей и при испытании.

5.7 Приборы для измерения и регулирования температуры должны иметь класс точности не менее 0,5.

5.8 Измерение деформации проводят с помощью устройств (экстензометров), фиксирующих относительное перемещение контрольных точек рабочей части образцов, закрепленных на тягах, передающих перемещение вне печи. Относительная погрешность измерения деформаций с помощью экстензометров - не более ±1%.

5.9 Изменение размеров образца в процессе испытаний на усталость не должно оказывать влияния на параметры циклического нагружения.

6 Требования к подготовке к испытанию

6.1 Температуру образца ![]() определяют до начала испытания по показаниям термопреобразователей, приваренных к поверхности методом точечной сварки.

определяют до начала испытания по показаниям термопреобразователей, приваренных к поверхности методом точечной сварки.

Для крепления термопреобразователей к поверхности образцов из несваривающихся материалов применяют заделку или прижатие пластиной с привариваемым кольцом на поверхности образца. Если длина рабочего пространства нагревательного устройства превышает длину образца в 3-5 раз, допускается крепление термопреобразователя к поверхности образца плотным прижатием с изоляцией термопреобразователя от излучения нагревателя.

6.2 В процессе испытания о температуре образца судят по показаниям контрольного термопреобразователя, укрепленного в рабочем пространстве печи. Горячий спай контрольного термопреобразователя расположен на расстоянии от 3 до 4 мм от поверхности образца в среднем сечении.

Температуру в рабочем пространстве печи задают исходя из следующего условия:

![]() , (1)

, (1)

где ![]() - разность показаний термопреобразователей: термопреобразователя, приваренного к поверхности образца в среднем сечении

- разность показаний термопреобразователей: термопреобразователя, приваренного к поверхности образца в среднем сечении ![]() , и контрольного термопреобразователя в рабочем пространстве печи при одновременном измерении в условиях испытания.

, и контрольного термопреобразователя в рабочем пространстве печи при одновременном измерении в условиях испытания.

6.3 Значение перепада температур ![]() устанавливают в зависимости от температуры образца, частоты нагружения и длительности испытания по данным температурной градуировки. Методика температурной градуировки нагревательного устройства с целью определения перепада температур приведена в приложении А.

устанавливают в зависимости от температуры образца, частоты нагружения и длительности испытания по данным температурной градуировки. Методика температурной градуировки нагревательного устройства с целью определения перепада температур приведена в приложении А.

6.4 Распределение температуры по длине образца определяют до начала испытаний партии на контрольном образце по термопреобразователям, приваренным к поверхности на расстоянии от 5 до 10 мм без нагрузки и вращения (на машинах изгиба с вращением).

6.5 До начала испытаний образец выдерживают при заданной температуре от 15 мин до 1 ч. Длительность выдержки зависит от размеров образца, захватов и других прогреваемых элементов испытательной машины. Назначение времени выдержки не менее 1 ч определяют по стабилизации начального перепада температур ![]() (см. приложение А).

(см. приложение А).

6.6 В процессе нагрева и выдержки один конец образца оставляют незакрепленным (ненагруженным) с целью свободного расширения при нагреве сопряженных элементов захватов и машины.

6.7 Нагружение нагретого образца на машинах изгиба с вращением производят только на вращающемся образце.

6.8 При испытаниях с программным изменением температуры поправку на разность ![]() учитывают в соответствии с конструктивными особенностями оборудования.

учитывают в соответствии с конструктивными особенностями оборудования.

6.9 Приборы для измерения и регистрации температуры следует подвергать периодической поверке в соответствии с требованиями [1].

6.10 Перед началом испытания партия образцов должна быть проверена визуально на отсутствие механических повреждений, следов коррозии, погнутости и других повреждений.

6.11 Измерение размеров по минимальному сечению рабочей части проводят с точностью по ГОСТ 25.502.

6.12 В процессе испытаний проводят непрерывный контроль и регистрацию температуры.

6.13 При перерыве в испытаниях (выключение электропитания, ремонт и т.д.) разгрузку образца осуществляют в нагретом состоянии. Допускаются перерывы в испытаниях с охлаждением образца, если число циклов до разрушения более 10 циклов и число остановок не более трех. Количество остановок без охлаждения не регламентировано.

6.14 Испытательное оборудование должно быть аттестовано по ГОСТ Р 8.568.

7 Требования к проведению испытаний

7.1 Основными критериями разрушения при испытаниях на усталость являются полное разрушение, образование макротрещин заданного размера или достижение предельной деформации.

7.2 Для построения кривой усталости стандартным методом и определения средних значений пределов ограниченной выносливости данной партии необходимо испытать не менее 15 образцов.

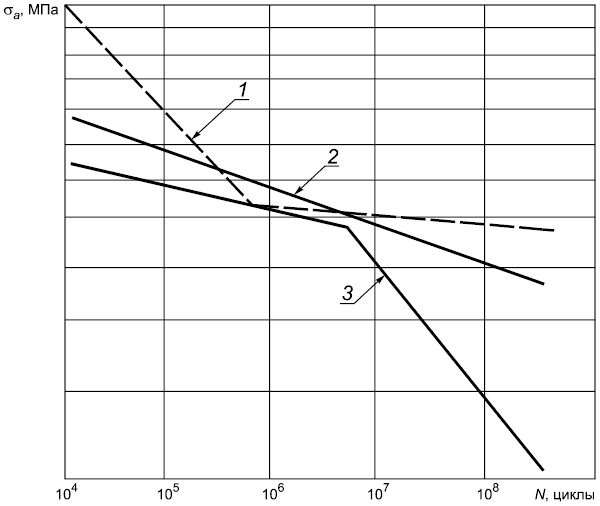

7.2.1 Испытания на усталость образцов при умеренной и высокой температурах должны быть проведены при напряжениях выше и ниже уровня точки перелома. На рисунке 1 приведены формы кривых усталости при умеренной (1), максимальной рабочей (2) и высокой (3) температурах. В зоне напряжений ![]() на заданной базе по числу циклов

на заданной базе по числу циклов ![]() должны быть испытаны не менее четырех образцов.

должны быть испытаны не менее четырех образцов.

|

Рисунок 1

7.2.2 Образцы данной партии, предназначенные для испытаний при максимальной рабочей температуре (см. рисунок 1), распределены равномерно по уровням напряжений.

7.2.3 Определение предела выносливости при повышенных температурах для каждой марки материала должно быть выполнено по результатам испытаний нескольких партий образцов. Партия образцов соответствует плавке, количество образцов в партии - по 7.2.

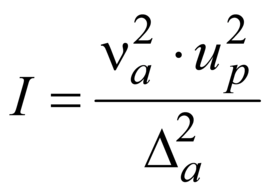

Расчет количества плавок, необходимых для определения пределов выносливости марки материала с заданной точностью, определяют по приложению Б.

7.2.4 Образцы из материала различных плавок изготавливают по единой технологии и подвергают термической обработке по одному режиму.

7.3 Количество образцов для построения кривых равной вероятности усталостного разрушения при симметричном цикле назначается в зависимости от температуры: при умеренной и высокой температурах - не менее чем по 10 образцов на каждом из 4-6 уровней напряжений; при максимальной рабочей для данного материала температуре - не менее 6 образцов на каждом из 3-4 уровней напряжений.

7.4 Количество образцов для определения пределов выносливости при повышенной температуре по параметру вероятности разрушения приближенным методом (см. приложение В) назначается не менее чем по 10 образцов на каждом из двух уровней в зоне кривой усталости до перелома и на одном уровне - после перелома.

7.5 Испытания с асимметрией цикла проводят при постоянном для партии образцов значении среднего напряжения цикла ![]() или при сохранении отношения амплитуды переменных напряжений

или при сохранении отношения амплитуды переменных напряжений ![]() к среднему напряжению цикла

к среднему напряжению цикла ![]() , то есть при постоянных коэффициентах асимметрии

, то есть при постоянных коэффициентах асимметрии ![]() и

и ![]() . Определение коэффициентов

. Определение коэффициентов ![]() и

и ![]() - по 8.6.

- по 8.6.

7.6 Количество образцов для построения кривой усталости при асимметричном цикле - не менее 15.

7.6.1 Образцы распределяют по уровням напряжений выше и ниже уровня точки перелома. При напряжении ![]() на заданной базе по числу циклов

на заданной базе по числу циклов ![]() должны быть испытаны не менее четырех образцов.

должны быть испытаны не менее четырех образцов.

7.6.2 Количество образцов для построения кривых равной вероятности усталостного разрушения при асимметричном цикле назначается не менее 10 образцов на каждом из 2-4 уровней напряжений до перелома и одном уровне после перелома (см. приложение В).

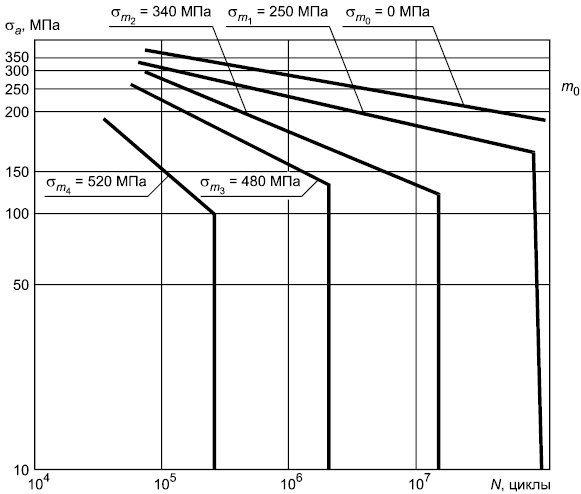

Число циклов ![]() , соответствующее перелому на кривой усталости, определяют приближенно по кривой длительной прочности при данной температуре по формуле

, соответствующее перелому на кривой усталости, определяют приближенно по кривой длительной прочности при данной температуре по формуле

![]() , (2)

, (2)

где ![]() - время до разрушения по кривой длительной прочности при напряжении

- время до разрушения по кривой длительной прочности при напряжении , равном среднему напряжению цикла

![]() , с;

, с;

![]() - частота нагружения, Гц.

- частота нагружения, Гц.

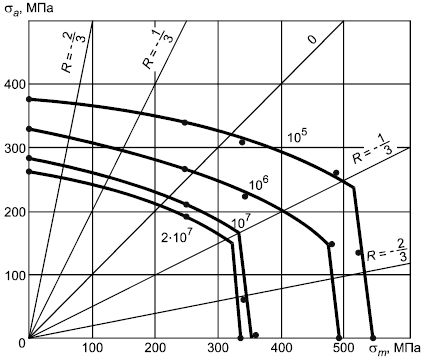

Кривые усталости сплава ХН56ВМКЮ по ГОСТ 5632 при температуре 850°С по данным испытаний с асимметрией цикла приведены на рисунке 2; кривая длительной прочности - на рисунке 3.

7.6.3 Кривая длительной прочности для определения времени до разрушения образцов при ![]() и для построения участка кривой усталости при асимметричном цикле после перелома (см. рисунок 3) должна быть получена на образцах той же плавки.

и для построения участка кривой усталости при асимметричном цикле после перелома (см. рисунок 3) должна быть получена на образцах той же плавки.

|

Рисунок 2

7.7 База испытания для определения пределов выносливости при повышенных температурах - не менее 2·10 циклов.

7.8 Если испытания проводят с асимметрией цикла, то предельную продолжительность испытания ограничивают временем до разрушения в условиях длительного статического нагружения напряжениями при данной температуре по кривой длительной прочности ![]() (см. рисунок 3).

(см. рисунок 3).

|

Рисунок 3

7.9 Не допускается применение методов испытаний на усталость со ступенчатым или плавным увеличением нагрузки до разрушения образца, за исключением случаев специальных испытаний.

7.10 Температура испытаний назначается в градусах Цельсия кратной 50, если по условиям испытаний не требуется другая температура.

Допускается для определения пределов выносливости с заданной вероятностью разрушения применение методов пробитов и "лестницы".

7.11 Распределение температуры по длине образца должно быть равномерным. Отклонение температуры не более чем на ±5°С от заданного значения допускается при испытаниях на усталость образцов типа II с измерением деформаций ползучести.

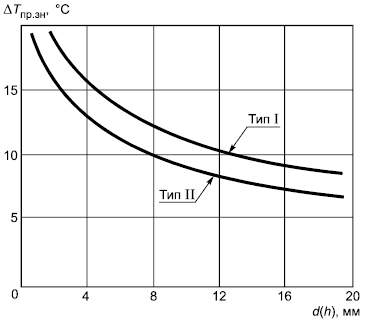

Отклонение температуры на расстоянии 5 мм от минимального сечения образца данного диаметра не должно превышать предельного значения (см. рисунок 4) для образца постоянного сечения.

Для образцов типов I и II допустимое предельное значение не более указанного на рисунке 4.

|

Рисунок 4

8 Требования к обработке результатов

8.1 Исходные данные и результаты испытаний образца заносят в протокол испытаний (см. приложение Г), а результаты испытаний партии образцов - в сводный протокол (см. приложение Д).

8.2 Результаты испытаний наносят на графики в координатах ![]() .

.

Кривые усталости строятся методом графического интерполирования экспериментальных результатов или с помощью обработки результатов испытаний по 7.2 по методу наименьших квадратов.

При достаточном количестве образцов для построения кривых распределения ![]() на нескольких уровнях напряжений при испытаниях по 7.3 определяют средние

на нескольких уровнях напряжений при испытаниях по 7.3 определяют средние ![]() и средние квадратические

и средние квадратические ![]() отклонения, выстраивая семейство кривых равной вероятности усталостного разрушения по ГОСТ 25.502.

отклонения, выстраивая семейство кривых равной вероятности усталостного разрушения по ГОСТ 25.502.

8.3 При применении приближенного метода определения пределов выносливости с заданной вероятностью разрушения по результатам испытаний согласно 7.2 создают кривые равной вероятности усталостного разрушения по приложению В.

8.4 По значениям пределов ограниченной выносливости, полученным при испытаниях с асимметрией цикла, строят диаграммы усталости для данной базы испытания по числу циклов ![]() в координатах

в координатах ![]() . По вертикальной оси наносят пределы выносливости при симметричном цикле

. По вертикальной оси наносят пределы выносливости при симметричном цикле ![]() по горизонтальной - пределы длительной прочности за время

по горизонтальной - пределы длительной прочности за время .

Значение определяют исходя из следующего условия:

![]() , ч, (3)

, ч, (3)

где ![]() - число циклов данной базы испытания;

- число циклов данной базы испытания;

![]() - частота нагружения, Гц.

- частота нагружения, Гц.

8.5 Диаграммы усталости жаропрочного сплава ХН56ВМКЮ при температуре 850°С приведены на рисунке 5.

8.6 Лучи, выходящие из начала координат диаграмм предельных амплитуд, соответствуют постоянным значениям коэффициента асимметрии ![]() или

или ![]() , вычисляемым по формулам:

, вычисляемым по формулам:

![]() ; (4)

; (4)

![]() ; (5)

; (5)

![]() ; (6)

; (6)

![]() . (7)

. (7)

Эти значения ![]() или

или ![]() указываются на лучах диаграмм (см. рисунок 5).

указываются на лучах диаграмм (см. рисунок 5).

|

Рисунок 5

8.7 По результатам измерения деформаций строят кривые в координатах или ![]() или

или ![]() , если проводят измерения накопленной деформации за время испытания. При специальных испытаниях могут быть построены следующие кривые: размах деформаций за цикл - число циклов; приращение деформации ползучести за цикл - число циклов; скорость ползучести - время и др.

, если проводят измерения накопленной деформации за время испытания. При специальных испытаниях могут быть построены следующие кривые: размах деформаций за цикл - число циклов; приращение деформации ползучести за цикл - число циклов; скорость ползучести - время и др.

Приложение А

(обязательное)

Методика температурной градуировки нагревательного устройства

А.1 Основные положения

А.1.1 Целью температурной градуировки является определение перепада температур ![]() между поверхностью образца и рабочим пространством нагревательного устройства.

между поверхностью образца и рабочим пространством нагревательного устройства.

А.1.2 Температурную градуировку проводят при каждой температуре испытания. Один контрольный образец может быть использован для нескольких градуировок, если градуировки проводят, начиная с меньшей температуры и при ее последовательном увеличении. Перед повторной температурной градуировкой с переходом от большей к меньшей температуре поверхность образца очищается от продуктов окисления.

А.1.3 Контрольный термопреобразователь устанавливают в рабочем пространстве печи на расстоянии от 3 до 4 мм от поверхности образца в среднем сечении.

А.2 Температурная градуировка на машинах изгиба с вращением

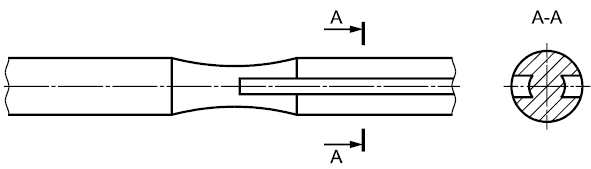

А.2.1 В качестве контрольного образца используют один из образцов испытуемой партии, который дорабатывается соответствующим образом (см. рисунок А.1).

|

Рисунок А.1

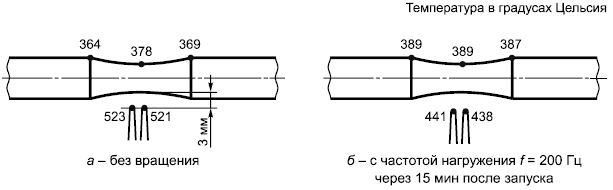

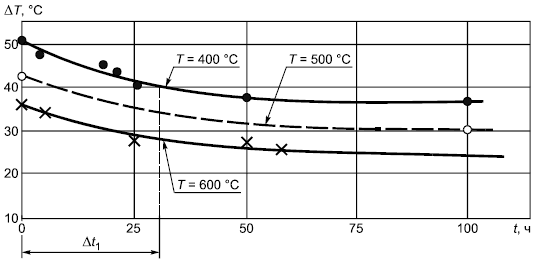

А.2.2 Результаты измерения температуры поверхности образца из жаропрочной стали и рабочего пространства печи на машине изгиба с вращением представлены на рисунке А.2.

|

Рисунок А.2

А.2.3 Зависимость перепада температур ![]() от времени выдержки образца из жаропрочной стали при температуре испытания

от времени выдержки образца из жаропрочной стали при температуре испытания представлена на рисунке А.3.

|

Рисунок А.3

А.2.4 Горячие спаи термопреобразователей приваривают к поверхности образца точечной сваркой. Количество термопреобразователей зависит от диаметра образца, сечения токопроводов термопреобразователей и размеров токосъемника.

А.2.5 Термопреобразователи (два или четыре), пропитанные лаком КО-815 по ГОСТ 16508, укладывают в пазы и закрепляют скобками, прикрепленными к поверхности образца точечной сваркой. Один или два термопреобразователя размещают в минимальном сечении, остальные - на равном расстоянии от минимального сечения по длине с противоположных сторон образца. Выводные концы термопреобразователей припаивают к клеммам токосъемника. Для более плотного прилегания горячий спай термопреобразователя предварительно расплющивается.

А.2.6 С целью подтверждения равномерности или симметрии распределения температуры по длине образца на специальном образце к поверхности приваривают горячие спаи от 3 до 7 термопреобразователей с шагом от 5 до 10 мм.

Выводные концы подсоединяют (припаивают) к переключателю. Температурное поле определяют на образце без вращения после выдержки при температуре испытания не менее 1 ч.

А.2.7 Измерение перепада температур ![]() производят при вращении многократно: через 15 мин после запуска, затем спустя 5, 25, 50, 100 ч и далее через каждые 50 ч. Во время выдержки, до начала очередного измерения, образец не вращается. Каждое измерение проводят через 10-15 мин после запуска. Первый запуск осуществляют после выдержки не менее 1 ч.

производят при вращении многократно: через 15 мин после запуска, затем спустя 5, 25, 50, 100 ч и далее через каждые 50 ч. Во время выдержки, до начала очередного измерения, образец не вращается. Каждое измерение проводят через 10-15 мин после запуска. Первый запуск осуществляют после выдержки не менее 1 ч.

А.2.8 Предельную длительность градуировки определяют по стабилизации перепада температур ![]() или базой испытания по времени (см. рисунки А.2 и А.3).

или базой испытания по времени (см. рисунки А.2 и А.3).

А.2.9 Температуру испытания по контрольному термопреобразователю устанавливают с учетом изменения ![]() по времени, затем определяют интервалы времени

по времени, затем определяют интервалы времени ![]() , соответствующие изменению перепада на температуру 10°С (см. рисунок А.3). Поправку на изменение перепада вводят через время

, соответствующие изменению перепада на температуру 10°С (см. рисунок А.3). Поправку на изменение перепада вводят через время ![]() :

:

![]() . (А.1)

. (А.1)

Первую поправку вводят через время от начала испытания:

![]() . (А.2)

. (А.2)

Вторую поправку вводят через время ![]() от начала испытания:

от начала испытания:

![]() и т.д. (А.3)

и т.д. (А.3)

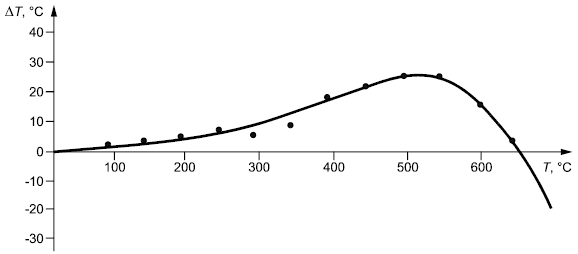

А.2.10 На рисунке А.4 показана зависимость ![]() , определенная для образца из жаропрочного никелевого сплава на машине изгиба с вращением при частоте нагружения 200 Гц.

, определенная для образца из жаропрочного никелевого сплава на машине изгиба с вращением при частоте нагружения 200 Гц.

|

Рисунок А.4

А.2.11 Результаты измерения температуры на рисунках А.2-А.4 получены при следующих характерных размерах в зоне нагрева: длина образца ![]() - от 120 до 140 мм; длина печи

- от 120 до 140 мм; длина печи ![]() - 105 мм; длина нагревательного элемента

- 105 мм; длина нагревательного элемента ![]() - 75 мм; глубина захода захвата в печь с каждой стороны

- 75 мм; глубина захода захвата в печь с каждой стороны ![]() - от 10 до 15 мм, где

- от 10 до 15 мм, где ![]() - ширина образца в середине рабочей части (см. рисунок А.5).

- ширина образца в середине рабочей части (см. рисунок А.5).

А.3 Температурная градуировка на машинах плоского изгиба, кручения, растяжения - сжатия

А.3.1 Температурную градуировку проводят на неподвижном образце. Горячие спаи термопреобразователей приваривают к поверхности образца с интервалом от 5 до 10 мм.

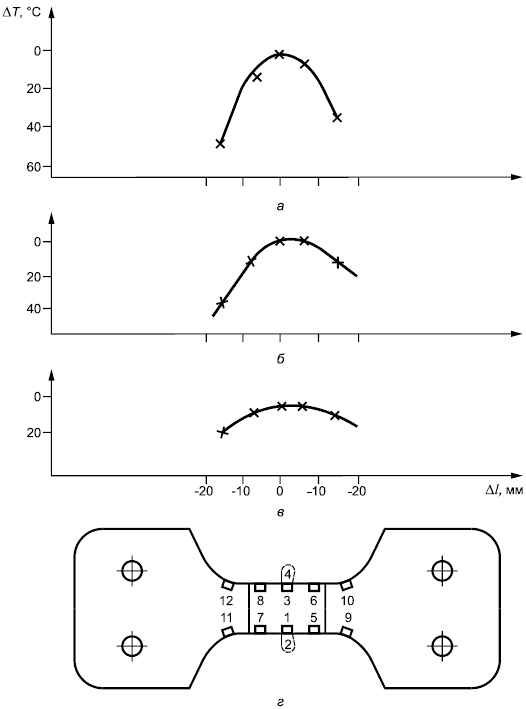

А.3.2 На рисунке А.5 показано распределение температуры по рабочей части плоского образца (г) из жаропрочного сплава при температурах: 700°С (а), 550°С (б), 250°С (в).

|

Рисунок А.5

А.3.3 Назначение температуры по контрольному термопреобразователю - в соответствии с А.2.8.

А.3.4 Распределение температуры на рисунке А.5 получено на установке плоского изгиба при следующих характерных размерах в зоне нагрева: ![]() - от 110 до 130 мм;

- от 110 до 130 мм; ![]() - 120 мм;

- 120 мм; ![]() - 75 мм;

- 75 мм; ![]() - 25 мм;

- 25 мм; ![]() - 3 мм.

- 3 мм.

Приложение Б

(рекомендуемое)

Расчет количества плавок, необходимых для определения пределов выносливости марки материала с заданной точностью

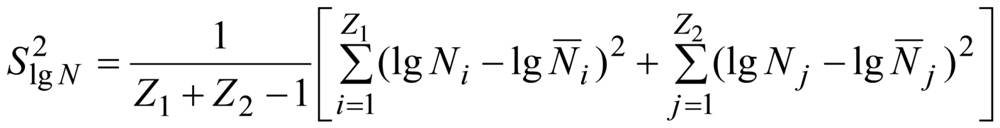

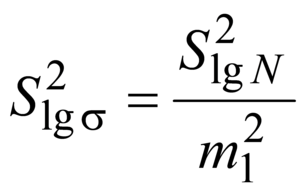

Б.1 Количество плавок для определения пределов выносливости марки материала устанавливают исходя из заданной точности и надежности определения генерального среднего предела выносливости

![]() марки материала. Как правило, значение относительной погрешности

марки материала. Как правило, значение относительной погрешности ![]() =0,03.

=0,03.

Б.2 Количество плавок вычисляют по формуле

, (Б.1)

, (Б.1)

где ![]() - коэффициент вариации средних пределов выносливости

- коэффициент вариации средних пределов выносливости плавок материала вычисляют по формуле

![]() , (Б.2)

, (Б.2)

где ![]() - среднее квадратическое отклонение средних пределов выносливости

- среднее квадратическое отклонение средних пределов выносливости плавок материала, МПа;

![]() - генеральное среднее предела выносливости марки материала, МПа

- генеральное среднее предела выносливости марки материала, МПа

![]() ; (Б.3)

; (Б.3)

где ![]() - абсолютная погрешность предела выносливости, МПа;

- абсолютная погрешность предела выносливости, МПа;

![]() - квантиль нормального распределения для назначенного значения доверительной вероятности

- квантиль нормального распределения для назначенного значения доверительной вероятности ![]() .

.

Как правило, величину ![]() принимают равной 0,90; 0,95; 0,99. Генеральные значения среднего предела выносливости марки материала и плавок могут быть заменены для приближенного расчета на их оценки

принимают равной 0,90; 0,95; 0,99. Генеральные значения среднего предела выносливости марки материала и плавок могут быть заменены для приближенного расчета на их оценки ![]() и

и ![]() соответственно.

соответственно.

Б.3 Определение согласно Б.2 возможно для установившегося производства больших объемов продукции серийных материалов при известных

![]() ,

, ![]() и

и .

Для приближенного расчета может быть принято равным следующему значению:

![]() , (Б.4)

, (Б.4)

где ![]() - коэффициент вариации средних пределов прочности плавок материала, вычисляемый по формуле

- коэффициент вариации средних пределов прочности плавок материала, вычисляемый по формуле

, (Б.5)

, (Б.5)

где ![]() - генеральное среднее значение предела прочности

- генеральное среднее значение предела прочности ![]() марки материала.

марки материала.

Значения ![]() и

и ![]() определяют экспериментально.

определяют экспериментально.

Б.4 Допустимо для новых материалов на стадии паспортизации определять предел выносливости марки материала по ограниченному числу плавок, выбранных специально для определения среднего предела выносливости марки материала.

Б.5 Количество плавок в этом случае - не менее трех. Выбранные плавки должны иметь минимальное ![]() , максимальное

, максимальное ![]() и среднее

и среднее ![]() значения предела выносливости.

значения предела выносливости.

Б.6 Представительность плавок по уровню предела выносливости должна быть обоснована предприятием - разработчиком материала.

Б.7 Среднее значение предела выносливости ![]() марки материала в этом случае равно:

марки материала в этом случае равно:

, (Б.6)

, (Б.6)

где ,

![]() ,

, ![]() - количество плавок с данным уровнем

- количество плавок с данным уровнем ![]() .

.

Приложение В

(рекомендуемое)

Приближенный метод определения пределов выносливости при повышенной температуре с заданной вероятностью разрушения

В.1 Метод применяют для обработки результатов испытаний образцов при симметричном цикле нагружения и повышенных температурах. Метод не может быть использован при высокой температуре, если правая ветвь кривой усталости после перелома отклонена вниз, т.е. если показатель ![]() в уравнении правой ветви менее показателя

в уравнении правой ветви менее показателя ![]() уравнения левой ветви кривой усталости.

уравнения левой ветви кривой усталости.

В.2 Метод основан на следующих допущениях:

- кривую усталости строят в виде прямой или ломаной линии в координатах ![]() . Уравнение кривой усталости записывают в следующем виде:

. Уравнение кривой усталости записывают в следующем виде:

![]() , (B.1)

, (B.1)

где  ,

,

где ![]() - число циклов в точке перелома кривой усталости;

- число циклов в точке перелома кривой усталости;

![]() ,

, ![]() ,

, ![]() ,

, ![]() - параметры материала;

- параметры материала;

- распределение по вероятности разрушения значения ![]() при испытаниях на постоянном уровне напряжений

при испытаниях на постоянном уровне напряжений подчиняется нормальному закону при среднем значении

![]() и дисперсии

и дисперсии ![]() ;

;

- дисперсия логарифма числа циклов ![]() не зависит от уровня напряжений в пределах одной ветви кривой усталости:

не зависит от уровня напряжений в пределах одной ветви кривой усталости:

![]() ; (B.2)

; (B.2)

![]() ; (B.3)

; (B.3)

- распределение по вероятности разрушения значения ![]() , соответствующего данному значению

, соответствующего данному значению ![]() , подчиняется нормальному закону при среднем значении

, подчиняется нормальному закону при среднем значении ![]() и дисперсии

и дисперсии ![]() ;

;

- дисперсия логарифма долговечности связана с дисперсией логарифма ограниченного предела выносливости следующей зависимостью:

; (B.4)

; (B.4)

- для приближенного построения кривых усталости по параметру вероятности разрушения используют допущение о постоянстве дисперсии ![]() на всей кривой усталости как до, так и после перелома:

на всей кривой усталости как до, так и после перелома:

![]() . (B.5)

. (B.5)

В.3 Для использования приближенного метода определения пределов выносливости с заданной вероятностью разрушения необходимо проводить испытания и расчеты следующим образом:

- провести испытания образцов до заданной базы на двух уровнях напряжений ![]() и

и ![]() выше точки перелома кривой усталости и на одном уровне напряжения

выше точки перелома кривой усталости и на одном уровне напряжения ![]() ниже точки перелома. Положение точки перелома определяют предварительно по кривой усталости, построенной по результатам испытаний. Количество сломавшихся образцов в партии, испытанной на нижнем уровне напряжений, не должно быть менее 50%;

ниже точки перелома. Положение точки перелома определяют предварительно по кривой усталости, построенной по результатам испытаний. Количество сломавшихся образцов в партии, испытанной на нижнем уровне напряжений, не должно быть менее 50%;

- методом регрессионного анализа определяют параметры ![]() ,

, ![]() в уравнении кривой усталости (В.1), построенной по результатам всех испытаний;

в уравнении кривой усталости (В.1), построенной по результатам всех испытаний;

- выполняют расчет ![]() обобщенной выборки, объединяющей результаты испытаний на уровнях напряжений

обобщенной выборки, объединяющей результаты испытаний на уровнях напряжений ![]() и

и ![]() по уравнению:

по уравнению:

, (B.6)

, (B.6)

где - результаты испытаний на уровне напряжения

![]() ;

;

- результаты испытаний на уровне напряжения

![]() ;

;

![]() - среднее

- среднее ![]() на уровне напряжения

на уровне напряжения ![]() ;

;

![]() - среднее

- среднее ![]() на уровне напряжения

на уровне напряжения ![]() .

.

В.4 Определить ![]() по условию (В.5):

по условию (В.5):

; (B.7)

; (B.7)

![]() определено по уравнению (В.6).

определено по уравнению (В.6).

В.5 Пределы выносливости с заданной вероятностью разрушения на выбранной базе ![]() вычисляют по уравнению

вычисляют по уравнению

![]() , (B.8)

, (B.8)

где ![]() - значение

- значение ![]() , соответствующее вероятности разрушения

, соответствующее вероятности разрушения ![]() =0,5.

=0,5.

Как правило, в качестве ![]() для заданного

для заданного ![]() принимают значение

принимают значение ![]() по кривой усталости;

по кривой усталости;

![]() - толерантный множитель, зависящий от

- толерантный множитель, зависящий от ,

![]() ,

, ![]() ;

;

- количество образцов в обобщенной выборке;

![]() - доверительная вероятность разрушения;

- доверительная вероятность разрушения;

![]() - односторонний уровень значимости;

- односторонний уровень значимости;

![]() - вероятность разрушения,

- вероятность разрушения, ![]() .

.

Для определения минимального значения ![]() принимают:

принимают: ![]() =0,950;

=0,950; ![]() =0,975;

=0,975; ![]() =0,995,

=0,995, ![]() =0,90,

=0,90, ![]() =0,95,

=0,95, ![]() =0,99.

=0,99.

Значения толерантного множителя ![]() для расчета минимальных значений пределов выносливости приведены в таблицах В.1, В.2.

для расчета минимальных значений пределов выносливости приведены в таблицах В.1, В.2.

Таблица В.1

| |||||||||

0,950 | 0,975 | 0,995 | |||||||

10 | 2,131 | 2,537 | 3,328 | 2,535 | 3,018 | 3,959 | 2,839 | 3,379 | 4,433 |

15 | 1,994 | 2,375 | 3,118 | 2,278 | 2,713 | 3,562 | 2,486 | 2,954 | 3,878 |

20 | 1,925 | 2,294 | 3,013 | 2,152 | 2,564 | 3,368 | 2,310 | 2,752 | 3,615 |

25 | 1,883 | 2,244 | 2,948 | 2,077 | 2,474 | 3,251 | 2,208 | 2,631 | 3,457 |

Таблица В.2

| |||||||||

0,950 | 0,975 | 0,995 | |||||||

10 | 2,131 | 2,535 | 2,839 | 2,537 | 3,018 | 3,379 | 3,328 | 3,959 | 4,433 |

15 | 1,994 | 2,278 | 2,486 | 2,375 | 2,713 | 2,954 | 3,118 | 3,562 | 3,878 |

20 | 1,925 | 2,152 | 2,310 | 2,294 | 2,564 | 2,752 | 3,013 | 3,368 | 3,615 |

25 | 1,883 | 2,077 | 2,208 | 2,244 | 2,474 | 2,631 | 2,948 | 3,251 | 3,457 |

Приложение Г

(рекомендуемое)

Форма протокола испытания

Наименование лаборатории | Логотип | ||||||||||||||||||

Аттестат аккредитации N | Адрес | ||||||||||||||||||

Протокол испытания N __________ | |||||||||||||||||||

Тема, шифр, N договора: | |||||||||||||||||||

Вид испытания: | |||||||||||||||||||

Нормативный документ: | |||||||||||||||||||

N машины: | |||||||||||||||||||

Образец N | |||||||||||||||||||

Материал | Типа образца | ||||||||||||||||||

Размер, мм | Чертеж N | ||||||||||||||||||

Окружающая среда | |||||||||||||||||||

Влажность, °С | Температура, % | ||||||||||||||||||

Режим испытания | |||||||||||||||||||

Температура | Степень асимметрии | ||||||||||||||||||

Статическая нагрузка | Динамическая нагрузка | ||||||||||||||||||

Критерии окончания испытаний: | |||||||||||||||||||

Результаты испытания | |||||||||||||||||||

|

|

|

| Длина трещины, мм | Ток, А | Примечание | |||||||||||||

Примечание | |||||||||||||||||||

1. Данные протокола касаются только образцов и изделий, подвергнутых испытаниям. | |||||||||||||||||||

Испытания проводили: | |||||||||||||||||||

Должность | Фамилия | Подпись | |||||||||||||||||

Начальник испытательного комплекса | |||||||||||||||||||

Начальник испытательной лаборатории | |||||||||||||||||||

Приложение Д

(рекомендуемое)

Сводный протокол

Наименование лаборатории | Логотип | |||||||||||||||||||

Аттестат аккредитации N | Адрес | |||||||||||||||||||

Сводный протокол испытаний N | ||||||||||||||||||||

от "____" ____________ 20 ___г. на | стр. | |||||||||||||||||||

Тема, шифр, N договора: | ||||||||||||||||||||

Дата начала/ | N образца |

|

|

|

|

|

| Место разру- | Протокол N | Приме- | ||||||||||

1. Данные протокола касаются только образцов и изделий, подвергнутых испытаниям. | ||||||||||||||||||||

Испытания проводили: | ||||||||||||||||||||

Начальник комплекса | ||||||||||||||||||||

(подпись) | (расшифровка подписи) | (дата) | ||||||||||||||||||

Начальник лаборатории | ||||||||||||||||||||

(подпись) | (расшифровка подписи) | (дата) | ||||||||||||||||||

Библиография

[1] | ПР 50.2.002-94 | Государственная система обеспечения единства измерений. Порядок осуществления государственного метрологического надзора за выпуском, состоянием и применением средств измерений, аттестованными методиками выполнения измерений, эталонами и соблюдением метрологических правил и норм |

УДК 621.438.002.3:620.178.32:629.7:006.354 | ОКС 03.100.01 |

Ключевые слова: двигатели газотурбинные, методы, испытания на усталость, повышенные температуры | |

Электронный текст документа

и сверен по:

, 2020