ГОСТ Р 58621-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Магистральный трубопроводный транспорт нефти и нефтепродуктов

МЕТАЛЛОРУКАВА ВЫСОКОГО ДАВЛЕНИЯ

Общие технические условия

Trunk pipeline transport of oil and oil products. Metal hose of high pressure. General specifications

ОКС 23.040.70

ОКПД 2 49.50.11

Дата введения 2020-07-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт трубопроводного транспорта" (ООО "НИИ Транснефть")

2 ВНЕСЕН подкомитетом ПК 7 "Магистральный трубопроводный транспорт нефти и нефтепродуктов" Технического комитета по стандартизации ТК 023 "Нефтяная и газовая промышленность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 ноября 2019 г. N 1080-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на металлорукава высокого давления номинальным диаметром до DN 350 на номинальное давление PN от 0,6 до 10,0 МПа, предназначенные для гибкой связи между трубопроводами и/или оборудованием, в том числе качающимся и подвижным, на объектах магистральных трубопроводов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.104 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.303 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.010 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 15.309 Системы разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.002 Надежность в технике. Термины и определения

ГОСТ 305 Топливо дизельное. Технические условия

ГОСТ 1012 Бензины авиационные. Технические условия

ГОСТ 1667 Топливо моторное для среднеоборотных и малооборотных дизелей. Технические условия

ГОСТ 6032 (ISO 3651-1, ISO 3651-2) Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10227 Топлива для реактивных двигателей. Технические условия

ГОСТ 10433 Топливо нефтяное для газотурбинных установок. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17216 Чистота промышленная. Классы чистоты жидкостей

ГОСТ 20799 Масла индустриальные. Технические условия

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24856 Арматура трубопроводная. Термины и определения

ГОСТ 26349 Соединения трубопроводов и арматура. Давления номинальные. Ряды

ГОСТ 28338 (ИСО 6708) Соединения трубопроводов и арматура. Номинальные диаметры. Ряды

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 51105 Топлива для двигателей внутреннего сгорания. Неэтилированный бензин. Технические условия

ГОСТ Р 51858 Нефть. Общие технические условия

ГОСТ Р 51866 Топлива моторные. Бензин неэтилированный. Технические условия

ГОСТ Р 52050 Топливо авиационное для газотурбинных двигателей Джет А-1 (Jet A-1). Технические условия

ГОСТ Р 52368 Топливо дизельное ЕВРО. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется принять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27.002, ГОСТ 24856, а также следующие термины с соответствующими определениями:

3.1 металлорукав (высокого давления): Гибкий трубопровод, предназначенный для транспортирования рабочей среды, компенсации температурных и монтажных деформаций жестких трубопроводов, состоящий из гофрированной трубки, покрытой одним или несколькими слоями оплетки с присоединительной арматурой или арматурой под неразъемное соединение.

Примечание - Для защиты оплетки от повреждения при внешнем трении при транспортировке и монтаже может применяться спираль из проволоки по всей длине металлорукава.

3.2 номинальное давление (для металлорукава): Наибольшее избыточное давление при температуре рабочей среды 293 К (20°С), при котором обеспечивается заданный срок службы металлорукава, имеющего определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках их прочности, соответствующих температуре 293 К (20°С).

3.3 оплетка: Упрочняющий покров металлорукава из переплетенных прядей проволоки.

3.4 рабочее давление (металлорукава): Наибольшее избыточное давление, при котором возможна длительная работа металлорукава при выбранных материалах и заданной температуре.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

КД - конструкторская документация;

РЭ - руководство по эксплуатации;

СИ - средство измерений;

ТД - технические документы;

ТУ - технические условия;

DN - номинальный диаметр;

PN - номинальное давление, МПа.

5 Классификация

5.1 Металлорукава изготавливают на номинальное давление PN: 0,6; 1,6; 2,5; 4,0; 6,3; 10,0 МПа, если иное не определено заказчиком.

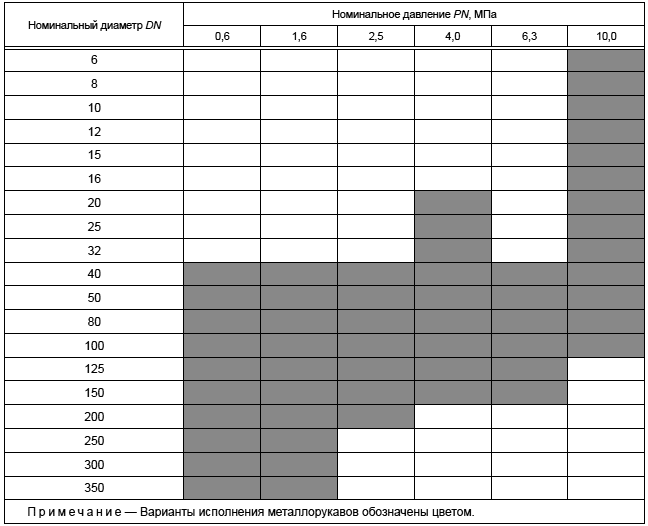

5.2 Металлорукава в зависимости от номинального диаметра изготавливают с номинальными давлениями в соответствии с таблицей 1.

Таблица 1 - Зависимость номинального давления от номинального диаметра металлорукава

|

5.3 Металлорукава изготавливают со следующими типами присоединительной арматуры:

- фланцевое по ГОСТ 33259;

- быстроразъемное;

- под приварку.

5.4 При температурах эксплуатации металлорукавов выше 40°С рабочее давление снижают. Коэффициенты снижения приведены в таблице 2.

Таблица 2 - Коэффициенты снижения рабочего давления

Температура, °С | Коэффициент | Температура, °С | Коэффициент |

До 40 | 1,0 | 90 | 0,93 |

40 | 0,98 | 110 | 0,91 |

70 | 0,95 | 125 | 0,89 |

80 | 0,94 |

5.5 Длина металлорукавов - в соответствии с требованиями заказчика.

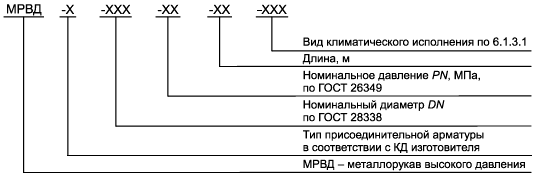

5.6 Схема условного обозначения металлорукава приведена на рисунке 1.

|

Рисунок 1 - Схема условного обозначения металлорукава

Пример условного обозначения:

Металлорукава высокого давления с присоединительной арматурой номинальным диаметром DN 100 на номинальное давление 4,0 МПа, длиной 1,0 м, для макроклиматического района с умеренным климатом и размещением на открытой площадке (У1 по ГОСТ 15150) по документу по стандартизации

"МРВД-___-100-4,0-1,0-У 1 по________________".

_______________

Указывают обозначение документа.

6 Характеристики продукции

6.1 Основные показатели и характеристики

6.1.1 Показатели назначения

6.1.1.1 Рабочие среды приведены в приложении А.

6.1.1.2 Температура рабочей среды от минус 40 до 125°С.

6.1.1.3 Класс опасности рабочей среды - по ГОСТ 12.1.007.

6.1.1.4 Давление рабочей среды - до номинального давления PN.

6.1.2 Надежность

6.1.2.1 Назначенный срок службы - 10 лет.

6.1.2.2 В ТД на металлорукава высокого давления изготовитель указывает перечень отказов и критерии предельного состояния.

6.1.3 Стойкость к внешним воздействиям и живучесть

6.1.3.1 Металлорукава в зависимости от макроклиматического района размещения изготавливают в следующих климатических исполнениях по ГОСТ 15150:

- У1 - для макроклиматического района с умеренным климатом и размещением на открытом воздухе;

- ХЛ1 - для макроклиматического района с холодным климатом и размещением на открытом воздухе;

- УХЛ1 - для макроклиматического района с умеренным и холодным климатом и размещением на открытом воздухе.

6.1.3.2 Прочие требования к стойкости к внешним воздействиям и живучести по ГОСТ 15150 в зависимости от климатического исполнения и в соответствии с требованиями заказчика.

6.1.4 Требования эргономики

Соединение присоединительной арматуры должно обеспечиваться без применения специального инструмента.

6.1.5 Требования к изготовлению

6.1.5.1 На резьбовых соединениях присоединительной арматуры заусенцы и забоины не допускаются. Разрыв витков резьбы на крепежной детали не допускается.

6.1.5.2 На уплотнительных поверхностях присоединительной арматуры риски, царапины, вмятины и забоины не допускаются.

6.1.5.3 На оплетке металлорукава вмятины, забоины, трещины, заусенцы и другие дефекты, определяемые визуально, не допускаются.

6.1.5.4 Допустимые отклонения длины металлорукава - от минус 1% до 3%. Допуски на отклонения от геометрических размеров в соответствии с КД изготовителя.

6.1.5.5 Остаточное удлинение металлорукава после испытания на прочность - не более 1%.

6.1.5.6 Допуск на внутренний диаметр и длину концевого участка присоединительной арматуры под приварку должен соответствовать значениям, приведенным в таблице 3.

Таблица 3 - Допуск на внутренний диаметр и длину концевого участка присоединительной арматуры под приварку

Наименование показателя | Значение показателя | ||||||

Номинальный диаметр DN | От 6 до 32 | 40 | 50 | 80, 100 | 125, 150 | 200 | От 250 до 350 |

Допуск на внутренний диаметр концевого участка присоединительной арматуры, мм | ±0,34 | ±0,34 | ±0,40 | ±0,46 | ±1,0 | ±1,15 | ±1,35 |

Допуск на длину концевого участка присоединительной арматуры, мм | ±1 | ±2 | ±2 | ±2 | ±2 | ±2 | ±2 |

6.1.5.7 Критерии чистоты внутренней поверхности металлорукава приведены в таблице 4.

Таблица 4 - Критерии чистоты внутренней поверхности металлорукава

Гранулометрический состав выпавших частиц, мкм | Критерий чистоты |

От 100 до 200 включ. | Класс чистоты 11 по ГОСТ 17216 |

Св. 200 до 300 включ. | Количество частиц не более 20 шт. |

Св. 300 до 500 включ. | Количество частиц не более 10 шт. |

6.1.5.8 Сварные швы и зоны термического влияния при сварке - без склонности к межкристаллитной коррозии.

6.1.5.9 На поверхности сварного шва трещины, прожоги, наплывы, кратеры, поры и подрезы не допускаются.

6.1.5.10 Применяемую технологию сварки и сварочное оборудование аттестовывают в соответствии с [1] и [2].

6.1.6 Конструктивные требования

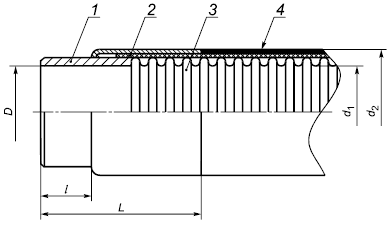

6.1.6.1 Общий вид металлорукава приведен на рисунке 2.

6.1.6.2 Внутренний диаметр гибкой части металлорукава должен быть больше внутреннего диаметра присоединительной арматуры или арматуры под неразъемное соединение.

6.1.6.3 На наружной поверхности металлорукава допускается нанесение неметаллической защитной оболочки.

|

1 - присоединительная арматура или арматура под неразъемное соединение; 2 - оплетка; 3 - гофрированная трубка; 4 - защитная оболочка; D - внутренний диаметр присоединительной арматуры или арматуры под неразъемное соединение; ![]() - внутренний диаметр гибкой части металлорукава;

- внутренний диаметр гибкой части металлорукава; ![]() - внешний диаметр; L - длина присоединительная концевая арматуры или арматура под неразъемное соединение;

- внешний диаметр; L - длина присоединительная концевая арматуры или арматура под неразъемное соединение; - длина концевого участка присоединительной арматуры

Рисунок 2 - Общий вид металлорукава

6.1.6.4 Конструкция металлорукава должна обеспечивать надежность и безопасность эксплуатации в течение всего назначенного срока службы и предусматривать возможность проведения очистки, полного опорожнения, продувки, обслуживания.

6.1.6.5 Конструкция металлорукава должна обеспечивать:

- герметичность при давлении PN;

- прочность при давлении 1,3·PN;

- отсутствие разрыва при давлении не менее 3·PN;

- изгиб металлорукава без разрушения радиусом ![]() не более пяти внутренних диаметров гибкой части металлорукава, если иное не указано в КД.

не более пяти внутренних диаметров гибкой части металлорукава, если иное не указано в КД.

6.1.6.6 Антикоррозионное покрытие на основе лакокрасочных или других атмосферостойких изоляционных материалов, воспринимающее воздействие окружающей среды без отслаивания, растрескивания и нарушения сплошности при хранении, транспортировании металлорукава, а также его последующей эксплуатации, наносят на элементы металлорукавов, изготовленные из углеродистых сталей.

6.1.6.7 Выбор АКП и его номинальной толщины осуществляют по ГОСТ 9.104 и ГОСТ 9.303 в зависимости от климатической зоны, категории размещения и коррозионной агрессивности атмосферы.

6.1.6.8 Перед нанесением антикоррозионного покрытия все крепежные и соединительные детали покрывают консервационной смазкой или устанавливают защитные колпаки.

6.2 Требования к сырью, материалам, покупным изделиям

6.2.1 Все элементы металлорукава изготовляют из коррозионно-стойкой стали аустенитного класса.

6.2.2 Детали присоединительной арматуры или арматура под неразъемное соединение металлорукавов допускается изготавливать из низкоуглеродистых или низколегированных сталей с присоединением в соответствии с требованиями заказчика.

6.2.3 Соответствие материала требованиям национальных стандартов Российской Федерации или ТУ подтверждают сертификатами качества поставщиков или протоколами испытаний изготовителя по методике, предусмотренной нормативными документами на соответствующий материал.

6.2.4 Механические характеристики и химический состав материалов подтверждают сертификатами изготовителя.

6.2.5 Для присоединительной арматуры под неразъемное соединение значение эквивалента углерода ![]() , характеризующего свариваемость стали, - не более 0,43.

, характеризующего свариваемость стали, - не более 0,43.

6.2.6 Эквивалент углерода ![]() определяют по формуле

определяют по формуле

![]() , (1)

, (1)

где C, Mn, Cr, Mo, V, Ni, Cu - массовые доли в стали соответственно углерода, марганца, хрома, молибдена, ванадия, никеля и меди,%.

6.2.7 Медь, никель, хром, содержащиеся в сталях как примеси, при расчете ![]() не учитывают, если их суммарная массовая доля не превышает 0,20%.

не учитывают, если их суммарная массовая доля не превышает 0,20%.

6.2.8 Величину ![]() углеродистых марок стали и низколегированной стали только с кремнемарганцевой системой легирования определяют по формуле

углеродистых марок стали и низколегированной стали только с кремнемарганцевой системой легирования определяют по формуле

![]() . (2)

. (2)

6.2.9 Испытания на ударный изгиб металла проводят на образцах KCV по ГОСТ 9454. Величина ударной вязкости - не ниже 24,5 Дж/см при температуре минус 40°С для климатического исполнения У1, при температуре минус 60°С для климатических исполнений ХЛ1, УХЛ1 по ГОСТ 15150.

6.2.10 Материалы обеспечивают стойкость к рабочей среде и окружающим условиям.

6.2.11 Материалы крепежных изделий выбирают с коэффициентом линейного расширения, близким по значению коэффициенту линейного расширения материала фланцевого соединения. Разница в значениях коэффициентов линейного расширения - не более 10%.

6.2.12 Гайки и шпильки для соединений должны изготавливать из сталей с разной твердостью так, чтобы твердость гаек была ниже твердости шпилек не менее чем на 15 НВ.

6.3 Комплектность

6.3.1 Комплект поставки металлорукавов определяют в договоре на поставку. В комплект поставки металлорукавов входят:

- партия металлорукавов с установленными транспортными заглушками;

- ТД;

- сопроводительные документы.

В соответствии с договором на поставку в комплект поставки металлорукавов может входить ответная присоединительная арматура с уплотнительными материалами и крепежными изделиями.

6.3.2 В комплект ТД включают:

- паспорт;

- РЭ;

- акт приемо-сдаточных испытаний;

- копию сертификата соответствия или заключение экспертизы промышленной безопасности;

- программы и методики испытаний и другие документы по требованию заказчика.

6.3.3 В комплект сопроводительных документов включают упаковочный лист и комплектовочную ведомость с полным перечнем упаковочных единиц.

6.3.4 Всю ТД, входящую в комплект поставки на металлорукава, поставляют на русском языке на бумажном носителе в одном экземпляре.

6.4 Маркировка

6.4.1 На наружную поверхность присоединительной арматуры или арматуры по неразъемное соединение наносят следующую маркировку:

- условное обозначение;

- наименование или товарный знак изготовителя;

- заводской номер металлорукава;

- дату изготовления;

- порядковый номер партии;

- номер металлорукава в партии.

6.4.2 Если невозможно нанести всю информацию, указанную в 6.5.1, из-за недостатка места на наружной поверхности присоединительной арматуры или арматуры под неразъемное соединение, то наносят только условное обозначение. Остальную информацию указывают на бирке. Материал бирки и способ нанесения надписей обеспечивают их сохранность в течение всего назначенного срока службы металлорукава.

6.4.3 На бирку, прикрепленную к уплотнительным кольцам, наносят следующую маркировку:

- наименование или товарный знак изготовителя;

- номинальный диаметр DN;

- номинальное давление PN, МПа.

6.4.4 На каждый ящик с металлорукавами наносят транспортную маркировку по ГОСТ 14192.

6.5 Упаковка

6.5.1 Упаковка металлорукава - категория КУ-1 по ГОСТ 23170.

6.5.2 На металлорукав перед упаковкой устанавливают транспортные заглушки для обеспечения защиты от загрязнений и повреждений внутренней полости.

6.5.3 Все металлорукава, а также съемные, сменные детали и узлы перед укладкой в тару поштучно оборачивают водонепроницаемым материалом и перевязывают или герметично упаковывают в чехлы из водонепроницаемого материала.

6.5.4 Консервацию металлорукава проводят в соответствии с инструкцией изготовителя с учетом настоящего стандарта и ГОСТ 9.014.

6.5.5 Выбор средств временной антикоррозионной защиты металлорукава - в соответствии с группой II по ГОСТ 9.014.

6.5.6 На все поверхности, а также резьбовые участки присоединительной арматуры, указанные в КД, наносят временную антикоррозионную защиту по варианту ВЗ-4 по ГОСТ 9.014.

6.5.7 Консервация должна обеспечить защиту от коррозии при транспортировании, хранении и монтаже в течение 24 месяцев со дня отгрузки металлорукава изготовителем.

6.5.8 При хранении свыше 24 месяцев или обнаружении дефектов временной антикоррозионной защиты при контрольных осмотрах в процессе хранения, выполняют переконсервацию по ГОСТ 9.014.

6.5.9 Материалы и вещества, применяемые для упаковки и консервации металлорукавов, должны быть безопасными для людей.

7 Безопасность

7.1 Конструктивная безопасность

Конструкция металлорукавов должна соответствовать требованиям [3], [4], [5], [6], ГОСТ 12.1.004, ГОСТ 12.1.010 и настоящего стандарта.

7.2 Безопасность при эксплуатации

7.2.1 В ТУ, а также в РЭ на металлорукава приводят перечень отказов и критерии предельных состояний.

7.2.2 Соединения металлорукавов с трубопроводом или оборудованием должны быть герметичны по отношению к внешней среде.

7.2.3 В РЭ устанавливают следующие требования, обеспечивающие безопасность при эксплуатации металлорукавов, а именно:

- требования к монтажу металлорукавов;

- требования к входному контролю и эксплуатации;

- требования к критериям вывода металлорукавов из эксплуатации;

- требование к прекращению эксплуатации металлорукавов при достижении назначенного срока службы.

7.2.4 Для обеспечения безопасной работы запрещается:

- использовать металлорукава для работы при параметрах, выходящих за предельные значения, указанные в РЭ;

- производить работы по устранению дефектов при наличии в металлорукавах избыточного давления;

- эксплуатировать металлорукава при отсутствии РЭ и паспорта.

7.2.5 При монтаже и демонтаже металлорукавов предохраняют уплотнительные поверхности присоединительной арматуры от повреждения.

7.2.6 Эксплуатация металлорукавов, в т.ч. техническое обслуживание - в соответствии с ГОСТ 12.1.010, ГОСТ 12.1.004.

7.2.7 При общей массе металлорукава более 30 кг предусматривают приспособления для его перемещения вручную или обеспечивают возможность перемещения рукавов с помощью техники.

7.3 Безопасность при транспортировании и хранении

7.3.1 Требования безопасности при погрузочно-разгрузочных работах - по ГОСТ 12.3.009.

7.3.2 Погрузка и крепление металлорукавов на транспортные средства должны обеспечивать устойчивое положение их при транспортировании.

7.3.3 В РЭ устанавливают требования, обеспечивающие безопасность при транспортировании и хранении металлорукавов.

8 Охрана окружающей среды

8.1 При демонтаже металлорукава остатки рабочей среды собирают в специальные поддоны и емкости.

8.2 Детали, вышедшие из строя или отработавшие свой ресурс, предварительно очищенные и отпаренные, утилизируют в соответствии с действующими нормативными документами.

8.3 Материалы, применяемые в конструкции металлорукавов, не должны наносить вред окружающей среде.

9 Правила приемки

9.1 Общие указания

9.1.1 Испытания металлорукава проводят по ГОСТ 15.309 и настоящему стандарту.

9.1.2 Металлорукава подвергаются следующим видам испытаний:

- приемо-сдаточные;

- периодические;

- типовые.

9.2 Виды испытаний

9.2.1 Приемо-сдаточные испытания

9.2.1.1 Приемо-сдаточные испытания проводят в соответствии с ГОСТ 15.309, программой и методикой приемо-сдаточных испытаний, разработанной изготовителем и согласованной с заказчиком.

9.2.1.2 Приемо-сдаточным испытаниям подвергают каждый металлорукав до консервации.

9.2.1.3 При приемо-сдаточных испытаниях выполняют:

- проверку комплектности;

- визуальный контроль;

- проверку габаритных и присоединительных размеров;

- испытание на прочность и герметичность;

- проверку чистоты внутренней поверхности;

- проверку маркировки, консервации и упаковки.

9.2.1.4 Результаты приемо-сдаточных испытаний оформляют актом приемо-сдаточных испытаний.

9.2.2 Периодические испытания

9.2.2.1 Периодические испытания проводят в соответствии с ГОСТ 15.309, программой и методикой периодических испытаний, разработанной изготовителем и согласованной с заказчиком.

9.2.2.2 Периодические испытания проводят не реже 1 раза в 3 года на одном рукаве, прошедшем приемо-сдаточные испытания, если иное не определено заказчиком.

9.2.2.3 При периодических испытаниях выполняют:

- проверки в объеме приемо-сдаточных испытаний по 9.2.1.3;

- испытание на устойчивость к изгибам;

- испытание на прочность при воздействии вибрации - по требованию заказчика;

- испытание на разрыв;

- испытание на устойчивость к воздействию повышенной влажности;

- проверку качества сварных швов;

- стойкость к воздействию соляного тумана - по требованию заказчика.

9.2.2.4 Результаты периодических испытаний к воздействию повышенной влажности распространяют на все металлорукава, имеющие тот же вид приварки/припайки присоединительной арматуры или арматуры под неразъемное соединение, что и испытываемые металлорукава, независимо от номинального диаметра и номинального давления.

9.2.2.5 Результаты периодических испытаний оформляют актом периодических испытаний.

9.2.3 Типовые испытания

9.2.3.1 Программу и методику типовых испытаний разрабатывает изготовитель металлорукавов или иная организация по договору с ним.

9.2.3.2 Программа и методика типовых испытаний содержит:

- необходимые проверки из состава приемо-сдаточных и периодических испытаний;

- требования к количеству образцов, необходимых для проведения типовых испытаний;

- указания об использовании образцов, подвергнутых типовым испытаниям.

9.2.3.3 В программу и методику типовых испытаний при необходимости допускается включать сравнительные испытания металлорукавов, изготовленных без учета и с учетом предлагаемых изменений.

9.2.3.4 Результаты типовых испытаний оформляют актом типовых испытаний.

9.3 Средства измерений и испытательное оборудование

9.3.1 Испытательное оборудование и СИ обеспечивают условия испытаний, установленные настоящим стандартом.

9.3.2 При испытаниях применяются СИ утвержденных типов, сведения о которых внесены в Федеральный информационный фонд по обеспечению единства измерений и имеющие:

- свидетельства об утверждении типа СИ, методики поверки СИ, указанные в описании типа СИ/методики калибровки СИ;

- действующие свидетельства о поверке/сертификаты о калибровке со сроком действия не менее межповерочного/межкалибровочного интервала;

- знаки поверки/оттиски калибровочных клейм, нанесенные на СИ и/или в паспорте/формуляре, в соответствии с методикой поверки/калибровки конкретного типа СИ;

- протоколы поверки/калибровки СИ (если это определено в методике поверки/калибровки на соответствующее СИ).

9.3.3 Испытательное оборудование, применяемое при испытаниях, аттестовывают в соответствии с ГОСТ Р 8.568.

9.4 Условия и порядок окончательного забракования

9.4.1 Если при приемо-сдаточных или периодических испытаниях будет обнаружено несоответствие металлорукава хотя бы по одному из проверяемых параметров, его забраковывают до выявления причин возникновения несоответствий и их устранения.

9.4.2 После устранения обнаруженных несоответствий металлорукав подвергают повторным:

- периодическим испытаниям по всем параметрам;

- приемо-сдаточным испытаниям по всем невыполненным параметрам, если иное не определено заказчиком.

9.4.3 При положительных результатах повторных испытаний металлорукав считается принятым.

9.4.4 Если при повторных испытаниях вновь будет обнаружено несоответствие металлорукава хотя бы по одному из проверяемых параметров, его окончательно забраковывают.

10 Методы контроля

10.1 Проверку комплектности проводят визуально на соответствие 6.3 и КД.

10.2 Визуальный контроль проводят на наличие дефектов и повреждений рукава.

10.3 Проверку габаритных и присоединительных размеров осуществляют однократным измерением с применением шаблонов и штангенциркуля.

10.4 Проверку длины рукава осуществляют однократным измерением измерительной рулеткой, проводят однократным измерением штангенциркулем до гидравлических испытаний на прочность.

10.5 Обязательному контролю подлежат следующие габаритные и присоединительные размеры:

- длина металлорукава на соответствие заказу;

- размеры присоединительной арматуры или арматура под неразъемное соединение на соответствие КД.

10.6 Испытания на прочность металлорукава осуществляют путем проведения гидравлического испытания. Остаточное удлинение металлорукава после испытания - не более 1%. Время испытания приведено в таблице 5.

Таблица 5 - Время испытания на прочность металлорукава

Номинальный диаметр DN | Время испытания, мин | |

Испытание на прочность | Испытание на герметичность | |

До 100 включ. | 10 | 5 |

От 100 до 150 включ. | 20 | 10 |

Св. 150 до 250 включ. | 30 | 15 |

10.7 Испытания на герметичность металлорукава осуществляют путем пневматического испытания с погружением рукава в воду. Время испытания приведено в таблице 4.

10.8 Проверку чистоты внутренней поверхности проводят по ГОСТ 17216.

10.9 Проверку маркировки, упаковки и консервации проводят визуально на соответствие КД, 6.4, 6.5, 11.5.

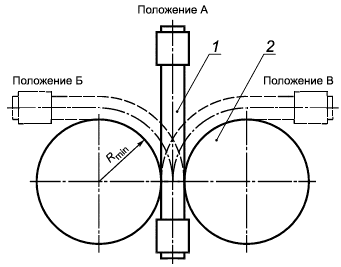

10.10 Испытание на устойчивость к изгибам проводят путем принудительного изгиба металлорукава минимальным радиусом без подачи давления. Схема испытаний металлорукава приведена на рисунке 3. Количество циклов испытания - 50, если иное не определено заказчиком.

По окончании испытания металлорукав проверяют на прочность и герметичность.

|

1 - испытуемый рукав; 2 - оправка; ![]() - минимальный радиус изгиба металлорукава

- минимальный радиус изгиба металлорукава

Рисунок 3 - Схема установки металлорукава при испытании на устойчивость к изгибам

10.11 Испытания на прочность при воздействии вибрации проводят на вибростенде. Рукав во время испытаний должен находиться под рабочим давлением испытательной среды.

Испытание на прочность при воздействии вибрации проводят методом фиксированных частот. Значения фиксированных частот и значения параметров испытания приведены в таблице 6.

Таблица 6 - Значения фиксированных частот и значения параметров испытания на прочность

Среднегеометрическая | Параметры испытания | Количество | ||

частота одной из третиоктавных полос, Гц | Ускорение, м·с | Амплитуда перемещения, мм | Продолжительность испытания, мин, не менее | циклов нагружения по одной оси |

5,00 | Не контролируют | 5,00 | 36 | 10800 |

6,25 | 13500 | |||

8,00 | 17280 | |||

10,00 | 21600 | |||

12,50 | 4,00 | 27000 | ||

16,00 | 1,50 | 34560 | ||

20,00 | 1,25 | 43200 | ||

25,00 | 0,80 | 54000 | ||

31,50 | 0,50 | 68040 | ||

40,00 | 86400 | |||

50,00 | 108000 | |||

63,00 | 98 | 0,63 | 136080 | |

80,00 | 0,39 | 172800 | ||

100,00 | 0,25 | 216000 | ||

125,00 | Не контролируют | 270000 | ||

160,00 | 345700 | |||

200,00 | 196 | 432000 | ||

250,00 | 540000 | |||

315,00 | 680040 | |||

400,00 | 196 | Не контролируют | 36 | 864000 |

500,00 | 1080000 | |||

630,00 | 9 | 340200 | ||

800,00 | 294 | 432000 | ||

1000,00 | 540000 | |||

1250,00 | 675000 | |||

1600,00 | 864000 | |||

2000,00 | 1080000 | |||

10.12 Испытание на разрыв проводят водой на гидравлическом стенде. Давление повышают до тех пор, пока не произойдет разрыв металлорукава. Скорость подъема давления при испытаниях- не более 0,5 МПа/мин.

10.13 Испытание на воздействие повышенной влажности проводят в камере влажности в течение 9 сут, если иное не определено заказчиком, при температуре окружающей среды от 39°С до 41°С и относительной влажности воздуха от 90% до 96%.

10.14 Визуальный и измерительный контроль сварных швов осуществляют путем определения соответствия сварных швов требованиям КД.

10.15 Контроль стойкости сварных швов к межкристаллитной коррозии - АМУ по ГОСТ 6032.

10.16 Методы проведения и критерии проверки стойкости к воздействию соляного тумана выполняются по методике, разработанной на основании требований нормативных документов заказчика.

11 Транспортирование и хранение

11.1 Металлорукава транспортируют железнодорожным, автомобильным, водным и/или воздушным транспортом в соответствии с правилами перевозки грузов и ТУ на перевозку и крепление грузов, действующими на каждом виде транспорта.

11.2 Условия транспортирования металлорукавов в части воздействия климатических факторов - группа 8 (ОЖ3) по ГОСТ 15150.

11.3 Условия транспортирования металлорукавов в части воздействия механических факторов - жесткие (Ж) по ГОСТ 23170.

11.4 Условия хранения в части воздействия климатических факторов по ГОСТ 15150:

- в заводской упаковке - группа 8 (ОЖ3);

- без заводской упаковки - группа 5 (ОЖ4).

11.5 Хранение металлорукавов в неповрежденной заводской упаковке - не менее 24 месяцев без повторной консервации.

12 Указания по эксплуатации

12.1 Подготовку и ввод металлорукава в эксплуатацию выполняют по РЭ с соблюдением требований безопасности, установленных в разделе 7, требований охраны окружающей среды, установленных в разделе 8.

12.2 Подготовка и ввод металлорукавов в эксплуатацию включает проверку металлорукава в процессе монтажа, приемку смонтированных участков и гидравлические испытания.

12.3 При монтаже металлорукава проверяют наличие и исправность элементов присоединительной арматуры и поверхностей металлорукава. Неисправные металлорукава к эксплуатации не допускаются.

12.4 Минимальный радиус изгиба металлорукава ![]() при эксплуатации, если иное не указано в КД, - не менее пяти внутренних диаметров гибкой части металлорукава.

при эксплуатации, если иное не указано в КД, - не менее пяти внутренних диаметров гибкой части металлорукава.

12.5 В РЭ должны быть указаны перечень отказов и предельного состояния, а также методики проведения оценки выявленных отказов и измерений параметров предельного состояния.

12.6 При достижении критериев предельного состояния металлорукава подлежат замене.

13 Гарантии изготовителя

13.1 Изготовитель гарантирует соответствие металлорукавов настоящему стандарту при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

13.2 Гарантийный срок хранения без переконсервации - 24 месяца.

13.3 Гарантийный срок эксплуатации - не менее 24 месяца со дня ввода металлорукавов в эксплуатацию.

Приложение А

(справочное)

Рабочие среды

Рабочие среды:

а) нефть - по ГОСТ Р 51858;

б) нефтепродукты:

- автомобильный бензин - по ГОСТ Р 51105, ГОСТ Р 51866;

- дизельное топливо - по ГОСТ 305, ГОСТ Р 52368;

- топливо для реактивных двигателей - по ГОСТ 10227, ГОСТ Р 52050;

- авиационный бензин - по ГОСТ 1012;

- судовое топливо - по ГОСТ 305, ГОСТ 1667, ГОСТ 10433;

- масло индустриальное - по ГОСТ 20799;

в) смесь нефти или нефтепродуктов с водой;

г) вода;

д) промывочная жидкость - (4±1)%-ный водно-порошковый раствор;

е) другие жидкости по требованию заказчика (в том числе трехфазные).

Библиография

[1] | Руководящий документ | Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов |

[2] | Руководящий документ | Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов |

[3] | Федеральный закон Российской Федерации от 21 июля 1997 г. N 116-ФЗ "О промышленной безопасности опасных производственных объектов" | |

[4] | Федеральный закон Российской Федерации от 22 июля 2008 г. N 123-ФЗ "Технический регламент о требованиях пожарной безопасности" | |

[5] | Технический регламент | О безопасности машин и оборудования |

[6] | Федеральные нормы и правила в области промышленной безопасности "Правила безопасности в нефтяной и газовой промышленности" (утверждены приказом Ростехнадзора от 12 марта 2013 г. N 101) | |

УДК 621.6 | ОКС 23.040.70 | ОКПД 2 49.50.11 |

Ключевые слова: магистральный трубопровод, металлорукав высокого давления, гибкая часть, гофр, оплетка | ||

Электронный текст документа

и сверен по:

, 2019