ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71695—

2024

Криогенные сосуды

РУКАВА ГИБКИЕ КРИОГЕННЫЕ

Общие технические требования

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71695—2024

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением «Российский институт стандартизации» (ФГБУ «Институт стандартизации»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 114 «Кислородное и криогенное оборудование»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2024 г. № 1618-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71695—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................2

4 Общие требования...................................................................3

4.1 Проектирование и конструкция......................................................3

4.2 Материалы......................................................................3

4.3 Чистота.........................................................................4

4.4 Механические свойства............................................................5

5 Испытания образцов гибких рукавов.....................................................6

5.1 Общие сведения..................................................................6

5.2 Неразрушающие испытания и контроль...............................................7

5.3 Разрушающие испытания...........................................................7

6 Производственный контроль............................................................8

6.1 Общие сведения..................................................................8

6.2 Испытание на прочность (под давлением).............................................8

6.3 Испытание на герметичность........................................................8

7 Маркировка..........................................................................9

8 Очистка.............................................................................9

9 Периферические испытания............................................................9

10 Оценка (подтверждение) соответствия..................................................9

Приложение А (справочное) Методы проверки чистоты......................................10

Приложение Б (справочное) Испытание на изгиб гибких рукавов из металлических материалов, рекомендованных для криогенного применения...............................12

Приложение В (справочное) Испытание на изгиб гибких рукавов из неметаллических или композитных материалов.............................................13

Библиография........................................................................14

III

ГОСТ Р 71695—2024

Введение

Настоящий стандарт разработан в соответствии с требованиями [1].

При разработке настоящего стандарта были учтены положения международного стандарта [2].

IV

ГОСТ Р 71695—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Криогенные сосуды

РУКАВА ГИБКИЕ КРИОГЕННЫЕ

Общие технические требования

Cryogenic vessels. Flexible cryogenic hoses. General technical requirements

Дата введения — 2025—03—03

1 Область применения

Настоящий стандарт распространяется на неизолированные криогенные гибкие рукава (далее — гибкие рукава), используемые при транспортировке криогенных жидкостей при рабочих температурах от минус 196 °C до плюс 65 °C и имеющие номинальный диаметр (условный проход) от DN 10 до DN 100.

Соединения для крепления фланцев гибких рукавов подпадают под действие настоящего стандарта, но сами фланцы подпадают под действие других стандартов.

Гибкие рукава проектируют и испытывают на соответствие номинальному давлению. Для применения выбирают гибкие рукава с номинальным давлением PN, равным или превышающим максимально допустимое давление PS объекта, на котором они используются.

Настоящий стандарт не распространяется на гибкие рукава:

- изготавливаемые по техническим условиям изготовителя;

- изготавливаемые в рамках госзаказа и гособоронзаказа;

- используемые в составе систем, разработанных в рамках опытно-конструкторских работ (ОКР);

- используемые в составе систем, разработанных в рамках опытно-конструкторских работ, включая разработанные по техническим условиям заказчика.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 26349 Соединения трубопроводов и арматура. Давления номинальные. Ряды

ГОСТ 28338 (ИСО 6708—80) Соединения трубопроводов и арматура. Номинальные диаметры. Ряды

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ 33260 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Основные требования к выбору материалов

ГОСТ 33856 Арматура трубопроводная. Методика проведения испытаний на огнестойкость

ГОСТ ISO 11114-1 Баллоны газовые. Совместимость материалов, из которых изготовлены баллоны и клапаны, с содержимым газом. Часть 1. Металлические материалы

ГОСТ Р 54892—2012 Монтаж установок разделения воздуха и другого криогенного оборудования. Общие положения.

ГОСТ Р ИСО 148-1 Материалы металлические. Испытание на ударный изгиб на маятниковом копре по Шарли. Часть 1. Метод испытания

Издание официальное

1

ГОСТ Р 71695—2024

ГОСТ Р 71697 Инфраструктура для производства, хранения и отгрузки сжиженного природного газа. Стендерное оборудование. Общие технические условия

ГОСТ Р 71696 Инфраструктура для производства, хранения и отгрузки сжиженного природного газа. Установки отгрузки СПГ в автоцистерны, железнодорожные цистерны и другие криогенные емкости. Муфты аварийного разъединения, быстроразъемные и сухие разъемные соединения для безопасной отгрузки СПГ. Общие технические условия

СП 528.1311500 Бункеровка водного транспорта сжиженным природным газом. Бункерные причалы. Требования пожарной безопасности

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверять в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем стандарте использованы следующие термины с соответствующими определениями: 3.1 гибкий рукав; криогенный шланг: Готовый к эксплуатации рукав в сборе с оплеткой и/или другим покрытием, включая соединительную арматуру (фитинги).

3.2 рукав: Гибкая плотная труба, изготовленная из гофрированного металла, эластомера или пластика, которая является заготовкой для гибкого рукава (криогенного шланга).

3.3 оплетка: Один или несколько слоев цилиндрически переплетенных проволок, окружающих рукав и постоянно соединенных с фитингом гибкого рукава, служащие для его защиты от продольных растяжений.

3.4 защитная спираль: Внешняя обмотка, предназначенная для защиты рукава и оплетки от повреждений и износа.

3.5 соединительная арматура; фитинги: Детали, прикрепленные к концу каждого рукава и оплетки (при наличии), выполненные из материала, совместимого с материалом рукава и транспортируемым по нему продуктом.

3.6 номинальный диаметр DN: Параметр трубопроводной системы, применяемый в справочных целях в качестве характеристики присоединяемых частей.

Примечание — Номинальный диаметр приблизительно соответствует внутреннему диаметру соединяемых частей, выраженному в миллиметрах, и обозначается буквами DN, после которых следует безразмерное целое число, см. ГОСТ 28338.

3.7 максимально допустимое давление PS: Максимальное давление, на которое рассчитан гибкий рукав или его компоненты, указанное изготовителем.

Примечание — Максимально допустимое давление не должно быть превышено независимо от того, находится гибкий рукав в эксплуатации или нет.

3.8 номинальное давление PN: Наибольшее избыточное давление при температуре рабочей среды 20 °C, выбранное из стандартного ряда давлений, при котором обеспечивается заданный срок службы арматуры и деталей трубопровода с учетом выбранного материала и характеристик прочности, соответствующих температуре 20 °C.

Примечание — Значения номинального давления должны соответствовать ГОСТ 26349.

3.9 испытательное [пробное] давление: Избыточное давление, при котором проводят испытание гибкого рукава.

2

ГОСТ Р 71695—2024

3.10 минимальная рабочая температура: Самая низкая температура, на которую гибкий рукав рассчитан изготовителем.

3.11 диапазон рабочих температур: Самая высокая и самая низкая температура, которой подвергается гибкий рукав.

3.12 ресурс: Минимальное количество полных циклов, на которое рассчитан гибкий рукав, чтобы без поломок выдержать условия испытаний.

4 Общие требования

4.1 Проектирование и конструкция

Рукав обычно изготавливают из гофрированного металла, изготовленного из стальной полосы. Гофра может быть перпендикулярна оси трубы или проходить по спирали. Максимально допустимое рабочее давление должно быть не больше номинального давления, указанного на трубопроводе.

При использовании эластомеров или композиционных материалов применяют дополнительные требования в соответствии с 5.3.2.2.

Поверх гибкого рукава обычно прикрепляют оплетку. Оплетка состоит из одного или двух слоев проволочной сетки из нержавеющей стали или высокопрочного медного сплава. Оплетка может быть снабжена защитным покрытием, которое должно быть совместимо с окружающей средой и с перекачиваемой жидкостью.

Конструкция должна защищать от повышенного давления или коррозии между рукавом и внешней оплеткой или соединительной арматурой.

Соединительную арматуру (фитинги) необходимо сконструировать так, чтобы она плотно прилегала к концам рукава:

- для обеспечения герметичного соединения в гибком рукаве;

- для исключения продольного растяжения гибкого рукава при номинальном давлении.

Фитинги для гофрированных металлических рукавов должны соответствовать техническим требованиям заказчика, ГОСТ 33259 (см. также [3]).

На одном из фитингов или принадлежностях должно быть предусмотрено место для маркировки.

Все процедуры присоединения гофрированных рукавов должны быть аттестованы в системе аттестации сварочного производства. Ручная сварка должна соответствовать действующим стандартам.

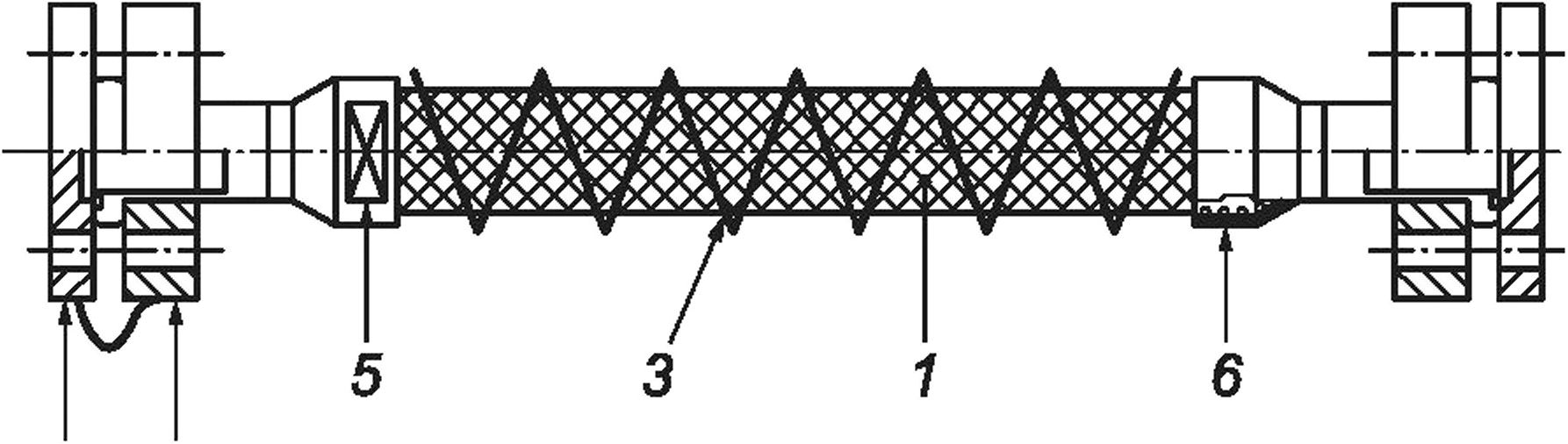

Типовой гибкий рукав показан на рисунке 1.

1 — оплетка; 2 — соединительный фланец; 3 — защитная спираль; 4 — защитный колпачок; 5 — место для маркировки; 6 — компрессионный (обжимной) фитинг

Рисунок 1 — Гибкий рукав

4.2 Материалы

Все материалы должны быть совместимы с переносимыми продуктами и контролироваться изготовителем гибких рукавов на соответствие спецификации, которая обеспечивает проверку химического состава и физических свойств и гарантирует, что качество использованных материалов соответствует необходимым требованиям. Материалы для изготовления рукавов из гофрированного металла подбирают исходя из пригодности для производства, например, холодной штамповки, сварки и т. д., а также условий, при которых они будут применяться. Кроме этого, необходимо соблюдать следующие требования:

3

ГОСТ Р 71695—2024

- соединительные фитинги и фланцы следует изготавливать из материалов, совместимых с другими материалами, используемыми в трубопроводе;

- материал считается совместимым, если он не реагирует с переносимыми продуктами, а его проницаемость должна соответствовать предполагаемому использованию;

- к гибкому рукаву должен прилагаться протокол испытаний, содержащий результаты испытаний химического состава и физических свойств.

Материалы для использования в криогенных рукавах должны:

- сохранять свои механические и пластические свойства в условиях длительной эксплуатации при температуре рабочей среды;

- быть совместимыми с кислородом, если они предназначены для использования с кислородом или оксидом азота;

- содержать менее 65 % меди как в сплаве, так и в припоях, если они предназначены для газовых смесей, содержащих ацетилен.

Аустенитные стали, применяемые для основных деталей, должны иметь ударную вязкость KCV не менее 50 Дж/см2 при минимальной температуре рабочей среды, на которую они применяются, (см. также [4]).

Значения относятся к образцам для испытаний на удар с V-образным надрезом, как указано в ГОСТ Р ИСО 148-1.

Материалы крепежных деталей выбирают с коэффициентом линейного расширения, близким по значению коэффициенту линейного расширения материала фланца в соответствии с ГОСТ 33260. Разница в значениях коэффициентов линейного расширения не должна превышать 10 %.

Разница между твердостью заготовок для шпилек (болтов) и гаек должна быть не менее 15 НВ, при этом твердость гайки должна быть ниже твердости шпильки (болта).

При исключении кислорода проблемы совместимости, такие как коррозия, обычно возникают при температуре окружающей среды и становятся незначительными при криогенных температурах. Для газов, отличных от кислорода при взаимодействии криогенных газов и сосудов используют ГОСТ ISO 11114-1 (см. также [5]).

4.3 Чистота

Рукава, предназначенные для использования с криогенными жидкостями, должны быть очищены от любых загрязнений, углеводородов, влаги или частиц по ГОСТ Р 54892—2012 (подразделы 8.3, 8.4) (см. также [6]).

4.3.1 Общие требования

Недопустимо наличие посторонних веществ внутри гибкого рукава, таких как стружка, оксидная окалина и брызги при сварке.

Недопустимо наличие частиц, видимых без увеличения при дневном свете или белом освещении. В зависимости от конструкции системы могут потребоваться более строгие требования к размеру частиц, чтобы избежать сбоев в работе оборудования.

Корневой проход сварных швов труб должен быть защищен формовочным газом или другим подходящим способом, чтобы избежать большой пористости.

При визуальном осмотре не допускается наличие воды внутри гибкого рукава.

4.3.2 Дополнительные требования к кислороду и окисляющим жидкостям

При визуальном осмотре гибкого рукава с использованием белого света не должно быть обнаружено загрязнений углеводородами, краской, клеями и герметиками. Максимально допустимое содержание загрязнений (углеводородами, маслом, жирами и т. д.) на внутренней поверхности гибкого рукава:

- для кислорода — в зависимости от рабочего давления рукава в соответствии с ГОСТ Р 54892— 2012 (пункт 8.3.5);

- для остальных продуктов — не более 500 мг/м2.

4.3.3 Процедура очистки

При необходимости может использоваться любая процедура очистки при соблюдении требований пунктов 4.3.1 и 4.3.2.

При использовании растворителей или чистящих средств они должны быть совместимы со всеми материалами, подлежащими очистке, в частности с пластмассами. Необходимо соблюдать особую осторожность при удалении любых веществ, не совместимых с кислородом, с оборудования, очищенного для обслуживания кислородом или окисляющей жидкостью.

4

ГОСТ Р 71695—2024

4.3.4 Оценка чистоты

При необходимости выбирают метод проверки и отбора проб, обеспечивающий выполнение требований пунктов 4.3.1 и 4.3.2. При этом учитывают применяемую процедуру очистки, оборудование, подлежащее очистке, и уровень его загрязнения. Методы оценки чистоты могут включать методы, приведенные в приложении А.

Метод проверки чистоты не должен приводить к загрязнениям, превышающим уровни, указанные в 4.3.2.

Метод оценки чистоты необходимо задокументировать, а полученные результаты зафиксировать.

4.3.5 Защита после чистки

После чистки предметы должны быть защищены, чтобы поддерживать их в чистом состоянии до использования. Чтобы снизить риск конденсации любой атмосферной влаги во время хранения, необходимо позаботиться о продувке и герметизации оборудования.

Любая упаковка, заглушки и т. д., которые могут соприкасаться с чистыми поверхностями, должны быть чистыми и удаляться без каких-либо остатков. Любой упаковочный материал должен быть достаточно прочным, чтобы выдерживать ожидаемые условия обращения и хранения, а также быть герметичным и водонепроницаемым.

Любой используемый защитный газ должен быть сухим, не содержать масла и пыли.

Любой газ, повышающий давление, должен храниться при низком давлении в упаковке, соответствующей прочности, и иметь предупреждающую бирку, если давление продувки превышает 50 кПа.

4.3.6 Подтверждение проведения процесса очистки

Подтверждение соответствия требованиям настоящего документа должно быть задокументировано либо сертификатом, прилагаемым к оборудованию/изделию, либо этикеткой, прикрепленной к защитной упаковке или оборудованию/изделию.

4.4 Механические свойства

4.4.1 Разрывное давление

Разрывное давление должно быть, как минимум, в три раза выше номинального давления и в четыре раза выше максимально допустимого рабочего давления при температуре окружающей среды. Разорваться может только рукав и оплетка, но не места их соединения с фитингом. Требования к испытаниям на разрыв приведены в 5.3.3.

4.4.2 Циклическое изменение давления

Гибкие рукава должны иметь ресурс не менее 10 000 циклов, если они постоянно подвергаются переменному давлению от менее 100 кПа до номинального давления в соответствии с 5.3.1.

4.4.3 Испытание на изгиб (дополнительно, по запросу потребителей)

Гибкие рукава при многократном изгибе должны выдержать не менее 10 000 циклов при номинальном давлении в соответствии с 5.3.2.

Примечание — Фактический срок службы рукава будет зависеть от реальных условий эксплуатации.

Данное испытание требуется только в тех случаях, если гибкий рукав подвергается нескольким значительным перемещениям под давлением.

4.4.4 Износостойкость

Гибкие рукава должны обладать достаточной устойчивостью к повреждению оплетки при перемещении по поверхности. В качестве дополнительной защиты оплетки можно использовать защитную спираль.

Гибкие рукава должны выдерживать испытание на смятие в соответствии с 5.2.6, при котором имитируют, что человек наступает на гибкий рукав.

4.4.5 Устойчивость к низким температурам

Все части гибкого рукава, охлаждающиеся во время работы, должны сохранять свою прочность при самой низкой расчетной температуре.

4.4.6 Герметичность

Гибкие рукава должны быть герметичными в соответствии с 5.2.5.

4.4.7 Электрические свойства

Гибкие рукава, предназначенные для горючих веществ, должны быть электропроводящими между двумя концами (электрическое сопротивление менее 25 Ом).

5

ГОСТ Р 71695—2024

4.4.8 Огнестойкость

Требования по огнестойкости к рукавам устанавливаются в соответствии с требованиями заказчика для гибких рукавов, применяемых для отгрузки сжиженного природного газа (СПГ) (включая отпарные газы и другие взрывоопасные среды) в соответствии с ГОСТ Р 71697, ГОСТ Р 71696, СП 528.1311500, [7].

5 Испытания образцов гибких рукавов

5.1 Общие сведения

Испытательное (пробное) давление, используемое во время испытания, должно быть больше предварительно заданного номинального давления. Также номинальное давление PN не должно быть меньше максимально допустимого давления установки, в которой оно применяется.

Образцы рукавов для испытаний отбирают из готовой продукции. При наличии быстроразъемных соединений (БРС) на соединительной арматуре, испытания проводят на гибких рукавах без этих соединений. Процедура испытаний образцов должна включать неразрушающие и разрушающие виды испытаний.

а) Неразрушающие испытания должны включать:

- контроль размеров, чистоты, определение материалов и маркировки;

- испытание на прочность (под давлением);

- испытание на герметичность;

- испытание на смятие.

б) Разрушающие испытания должны включать:

- испытание с переменным гидравлическим давлением;

- испытание на разрыв;

- испытание на изгиб;

- исследование поперечного сечения.

Результаты испытаний заносят в протокол, который должен храниться изготовителем в течение 10 лет с даты последнего выпуска рукава на рынок.

Для проведения испытаний гибких рукавов используют четыре образца (А, Б, В и Г).

Испытания и их последовательность (со 2-го по 6-й) приведены в таблице 1.

Таблица 1 — Последовательность проведения испытаний

Виды испытаний | Образец рукава | |||

А | Б | В | Г | |

Неразрушающие испытания: | ||||

а) определение материалов | 1 | 1 | 1 | 1 |

б) контроль точности размеров | 1 | 1 | 1 | 1 |

в) контроль чистоты | 1 | 1 | 1 | 1 |

г) испытание на прочность (под давлением) | 2 | 2 | 2 | 2 |

д) испытание на герметичность | 3 | 5 | 4 | 3 |

е) испытание на смятие | — | 3 | — | — |

Разрушающие испытания: | ||||

а) испытание с переменным гидравлическим давлением | 4 | — | — | — |

б) испытание на изгиб (по запросу) | — | 4 | 3 | — |

в) гидравлическое испытание на разрыв | 5 | 6 | — | 4 |

г) исследование поперечного сечения | — | — | 5 | - |

Гидравлическое испытание на разрыв необходимо проводить для подтверждения качества всех гибких рукавов номинального диаметра.

6

ГОСТ Р 71695—2024

Если гибкий рукав с заданным номинальным диаметром DN и номинальным давлением PN успешно прошел испытания, то любой гибкий рукав аналогичного типа с номинальным диаметром до 1,25 DN и номинальным давлением FW также считается одобренным, однако каждый гибкий рукав должен пройти гидравлическое испытание на разрыв.

Гибкий рукав считается однотипным, если конструкция и характеристики аналогичны характеристикам испытанных рукавов, а также что применены аналогичные материалы, процесс сварки, тип гофрирования (форма и способ изготовления), тип соединения в криогенном шланге, плетение (тот же метод плетения, т. е. рассчитанный по диаметрам, чтобы получить одинаковую максимальную прочность на разрыв для каждой проволоки, одинаковые материалы, одинаковые методы сварки).

Радиусы изгиба и минимальные длины рукавов, предназначенных для испытаний приведены в приложениях Б и В. Гибкие рукава, используемые для испытаний на сжатие и разрушение, не должны поступать в продажу.

5.2 Неразрушающие испытания и контроль

5.2.1 Документирование данных

Материалы, методы сборки, методы сварки, а также квалификация сварщика, необходимая для изготовления гибких рукавов, должны быть определены и зафиксированы.

5.2.2 Контроль точности размеров

При поставке измеряют наружный диаметр и общую длину гибкого рукава в соответствии с чертежами.

5.2.3 Контроль чистоты

Гибкий рукав должен соответствовать требованиям раздела 4 (см. также [6]).

5.2.4 Испытание на прочность (под давлением)

Все гибкие рукава следует подвергнуть гидравлическому испытанию под давлением, в 1,5 раза превышающим номинальное при температуре (2 ± 10) °C. Давление необходимо поддерживать не менее 3 мин. Не допускается никаких утечек. Общая длина гибкого рукава при подаче давления не должна увеличиваться более чем на 3 %.

При соблюдении необходимых мер безопасности допускается проведение пневматического испытания при том же давлении в качестве альтернативы гидравлическому испытанию.

5.2.5 Испытание на герметичность

Гибкий рукав необходимо проверить на герметичность. Для этого его погружают в воду и подают в него газообразный азот или воздух давлением не менее 90 % номинального давления, но не превышая значения номинального давления.

Давление поддерживают не менее 5 мин. Не должно быть никаких утечек в виде пузырьков газа, поднимающихся в воде. Это примерно соответствует скорости утечки менее 10—4 Па ■ м3/с или 10—3 мбар ■ л/с.

Для гибких рукавов можно использовать другие методы с равной или большей точностью. К гибким рукавам также могут применяться повышенные требования в отношении герметичности (например, испытание на герметичность гелием под давлением).

5.2.6 Испытание на смятие

Данное испытание не проводят на гибких рукавах из гофрированной нержавеющей стали.

Это испытание проводят на всех гибких рукавах, имитируя повреждение при наступлении на него. Гибкий рукав зажимают между двумя жесткими пластинами размером 200 * 200 мм. Затем десять раз прикладывают силу в 1000 Н в одном и том же месте в середине гибкого рукава.

Затем осматривают гибкий рукав, проверяя, не вызвало ли сжатие каких-либо серьезных повреждений (уменьшение диаметра более чем на 20 % и значительное повреждение оплетки недопустимы).

Затем с теми же гибкими рукавами проводят разрушающие испытания.

5.3 Разрушающие испытания

5.3.1 Испытание с переменным гидравлическим давлением

Проводят испытание гибкого рукава из испытуемой партии, изменяя давление от 100 кПа до номинального при комнатной температуре с частотой менее 10 циклов в минуту.

При испытании в рукаве не должно происходить утечек.

Испытание завершают после 10 000 циклов, а затем с гибким рукавом проводят гидравлические испытания на разрыв.

7

ГОСТ Р 71695—2024

5.3.2 Испытание на изгиб

5.3.2.1 Гибкие рука из гофрированного металла

Гибкий рукав испытывают на изгиб при номинальном давлении согласно приложению Б.

Испытуемый гибкий рукав должен выдержать 10 000 циклов, а затем пройти испытание на герметичность (скорость утечки больше, чем требуется в 5.2.5).

Во время испытания в рукаве не должно быть утечек.

5.3.2.2 Гибкие рукава из неметаллических или композитных материалов

Гибкий рукава испытывают на изгиб при номинальном давлении (с дополнительным небольшим крутящим моментом и периодическим охлаждением) согласно приложению В.

Испытуемый гибкий рукав должен выдержать 10 000 циклов.

5.3.3 Гидравлическое испытание на разрыв

Испытуемые образцы подвергают давлению до их разрыва следующим образом:

а) первый этап при комнатной температуре (20 ± 10) °C;

б) второй этап при криогенной температуре (от минус 153 °C до минус 196 °C). Испытательная среда (жидкий азот).

Прямой неиспользованный образец гибкого рукава длиной не менее 1 м подвергают гидравлическому давлению, которое постепенно нагнетают в течение, как минимум, одной минуты, пока гибкий рукав не выйдет из строя из-за утечек или поломки компонентов.

Значение давления при разрыве должно быть не менее трех номинальных давлений и в четыре раза выше максимально допустимого рабочего давления, в зависимости от того, что больше.

Данное испытание проводят:

- на гибком рукаве после неразрушающего контроля (образец Г);

- гибком рукаве, прошедшем испытание с переменным гидравлическим давлением (образец А);

- гибком рукаве, прошедшем испытание на изгиб (образец Б).

Значение давления при разрыве должно быть не менее трех номинальных давлений как при комнатной температуре (20 ± 10) °C, так и при криогенной температуре (от минус 153 до минус 196 °C) или превышать это значение. Испытание считается успешным, если произошел разрыв только самого гибкого рукава, но не соединительной арматуры (фитингов) и мест ее крепления с рукавом.

Гибкий рукав с минимальной температурой рабочей среды в диапазоне от минус 50 °C до минус 196 °C может быть испытан в диапазоне криогенных температур по согласованию с заказчиком, при условии пригодности материалов, из которых изготовлен гибкий рукав.

5.3.4 Исследование поперечного сечения

Для проверки правильности соединения фитингов и рукава после испытаний, а также формы и толщины рукава криогенный шланг разрезают в месте соединения рукава и фитинга.

5.3.5 Испытания на огнестойкость

Для гибкого рукава огнестойкого исполнения по требованию заказчика проводят испытания на огнестойкость в соответствии с ГОСТ Р 71697, ГОСТ Р 71696, ГОСТ 33856, СП 528.1311500, [7].

6 Производственный контроль

6.1 Общие сведения

Все гибкие рукава необходимо проверить в состоянии, в котором они должны быть поставлены, т. е. с оплеткой или без. После изготовления каждый гибкий рукав испытывают давлением и на герметичность согласно 6.2 и 6.3.

6.2 Испытание на прочность (под давлением)

Испытание на прочность проводят согласно 5.2.4.

6.3 Испытание на герметичность

Гибкий рукав следует испытать на герметичность согласно 5.2.5. Это испытание проводят при давлении, не менее 90 % номинального давления, но не превышая значения номинального давления. Проверку выполняют путем погружения в воду или другими альтернативными методами испытания на герметичность (например, испытание на утечку гелием), при этом максимальная скорость утечки не должна превышать 10-4 Па ■ м3/с.

8

ГОСТ Р 71695—2024

Примечание — Для справки: 1 Па ■ м3/с = 106 Па • см3/с = 10 бар • см3/с.

Гибкие рукава, изготовленные не из гофрированного металла, а из других материалов, могут иметь повышенную проницаемость под давлением или при изгибе. Для этих материалов между изготовителем и потребителем должна быть согласована допустимая степень проницаемости, которая учитывает перемещаемый через него продукт и общие конструктивные условия.

7 Маркировка

Изготовитель должен нанести на маркировочную поверхность в конце рукава (см. рисунок 1) нестираемую информацию, содержащую:

а) обозначение настоящего стандарта;

б) номинальное давление PN;

в) номинальный диаметр DN;

г) дату изготовления (дату проведения испытания на производстве);

д) наименование или логотип изготовителя;

е) серийный номер гибкого рукава или обозначение типа;

ж) минимально допустимую рабочую температуру;

и) испытательное давление РТ.

На маркировочной поверхности может быть оставлено место для дополнительных эксплуатационных отметок, если они используются, например для данных повторных проверок.

Если данные, подлежащие маркировке, невозможно нанести непосредственно на маркировочную поверхность ввиду ее размеров, они могут быть указаны в паспорте на гибкий рукав.

8 Очистка

Гибкие рукава перед использованием должны быть очищены от углеводородов, влаги, твердых частиц или других загрязнений в соответствии с 4.3.

9 Периодические испытания

Рекомендуется, чтобы гибкие рукава, в первую очередь подключенные к криогенным насосам для перекачки, периодически подвергались визуальному осмотру в условиях эксплуатации через равные промежутки времени, устанавливаемые пользователем, например ежегодно.

Ответственность за периодические испытания возлагается на пользователя.

10 Оценка (подтверждение) соответствия

10.1 Гибкие рукава подлежат подтверждению соответствия требованиям [1].

10.2 Каждый гибкий рукав или партия гибких рукавов должна иметь документ о подтверждении соответствия требованиям технических регламентов Евразийского экономического союза (ТР ЕАЭС).

10.3 Изготовитель должен оформить и выдать документы о соответствии гибких рукавов требованиям [1], содержащие информацию о проведенных испытаниях для каждого гибкого рукава и об их соответствии настоящему стандарту.

В документах должны быть указаны:

- производственное испытательное давление;

- материал для каждого компонента гибкого рукава;

- уникальный справочный идентификатор для каждого компонента гибкого рукава, чтобы можно было полностью проследить его изготовление и сборку.

9

ГОСТ Р 71695—2024

Приложение А (справочное)

Методы проверки чистоты

А.1 Общие положения

Существуют различные методы определения приемлемости чистоты оборудования. Необходимо, чтобы выбранный метод дополнял используемый метод очистки. В настоящем приложении рассматриваются наиболее практичные и эффективные доступные методы. Необходимо, чтобы эту проверку проводили компетентные лица, имеющие необходимую подготовку и соответствующий производственный опыт.

Все детали, проверяемые промывкой растворителем или погружением в воду, должны иметь возможность свободно стекать для слива растворителя. Если выявлена область, которая не может свободно стекать, следует разработать метод удаления, полностью удалить растворитель, не оставляя загрязнений.

Для деталей, которые недоступны для осмотра после сборки, может потребоваться разборка или проверка деталей перед сборкой. Следует учитывать любое загрязнение, которое может возникнуть во время сборки проверяемых компонентов.

Если проверка выявит наличие каких-либо загрязнений, изделие следует частично или полностью очистить повторно. Постоянное отклонение от нормы требует повторной оценки методов очистки и положений о контроле качества перед повторной приемкой.

А.2 Прямой визуальный осмотр при дневном или белом свете

Это наиболее распространенный метод контроля, используемый для обнаружения присутствия загрязнений на оборудовании с легкодоступными поверхностями. Этот метод позволяет без увеличения обнаруживать очень мелкие твердые частицы, а также влагу, масла, жир и т. д. в относительно небольших количествах.

Эффективность этого метода зависит от шероховатости проверяемой поверхности. Этот метод может быть использован для стальных поверхностей, подвергнутых пескоструйной обработке или механической очистке.

Увеличительные стекла не нужны, но важно иметь достаточно яркий дневной свет или искусственный белый свет.

Визуальный осмотр поверхностей необходим для обнаружения:

- влаги (свободной воды);

- чистящих средств;

- остатков флюса при пайке или сварке;

- ржавчины и отслоившейся окалины, сварочных брызг, частиц, волокон или других посторонних веществ;

- органических материалов, таких как масло, жир и краска.

Этот метод прямого визуального осмотра позволяет обнаружить загрязнения углеводородами, максимально допустимый уровень которых указан в 4.3.2.

А.З Метод прямого визуального осмотра с использованием ультрафиолетового излучения

Ультрафиолетовый (UV) свет вызывает флуоресценцию многих распространенных, но не всех углеводородных или органических масел. Ультрафиолетовый свете длиной волны около 370 н • м, используемый в темноте или почти в полной темноте на расстоянии примерно от 10 до 20 см от исследуемой поверхности или предмета, может выявить флуоресцирующие участки для дальнейшего контроля другими способами, такими как тест на протирание. Допустимы флуоресцентные следы от остатков заведомо безвредных материалов.

При выборе оборудования, очищенного для использования в кислородном сервисе, важно не полагаться только на результат этого теста, поскольку, например, некоторые растительные масла не флуоресцируют под воздействием ультрафиолетового излучения.

Таким образом, хотя этот тест может быть полезен, он, безусловно, не является самым важным методом контроля и должен подкрепляться тестами на белый свет и/или протирание.

Чрезмерное воздействие прямого или отраженного ультрафиолетового света может привести к повреждению глаз и кожи; поэтому необходимо соблюдать осторожность и соблюдать инструкции изготовителей ламп.

А.4 Метод проверки протиркой

Данный метод применяют, если исследование при белом свете не дало результатов.

Поверхность слегка протирают чистой хлопчатобумажной или льняной тканью без ворса или белой фильтровальной бумагой.

Далее ткань или бумагу исследуют при белом свете и/или ультрафиолетовом излучении, чтобы обнаружить следы каких-либо загрязнений. В некоторых случаях допустимо небольшое изменение цвета оксида. Поскольку недопустимо оставлять частицы бумаги или ткани на оборудовании, этот метод не рекомендуется для необработан-

10

ГОСТ Р 71695—2024

ных или литых материалов. В любом случае для больших поверхностей его можно использовать только в качестве выборочной проверки.

А.5 Метод проверки разбрызгиванием водой

Это испытание может быть использовано для обнаружения остатков масла, которые не обнаруживаются другими способами. Поверхность смачивается струей чистой воды. На поверхности должен образоваться тонкий слой, который не растекается 5 с и более. Соединение капель воды указывает на наличие углеводородных загрязнений.

Любые следы воды должны быть удалены, см. 4.3.1.

А.6 Метод испытания на загрязнение растворителем

А.6.1 Общие положения

Этот метод контроля используется для проверки результатов узкоспециализированных методов очистки растворителем, когда необходимо очистить труднодоступные поверхности или более крупные установки. Для большинства небольших компонентов проще и экономичнее разобрать их для проверки или провести проверку перед сборкой. Следует принимать во внимание, что этот метод очистки и контроля ограничен способностью достигать и растворять загрязняющие вещества, если они присутствуют. Локальное загрязнение в местах расположения сложного оборудования может быть обнаружено с помощью этого метода контроля путем получения последовательных незначительных, но постоянных признаков загрязнения. Для оценки результатов этого метода необходим значительный опыт.

Метод контроля основан на сравнении использованного и неиспользованного растворителя. За уровнем загрязнения, присутствующим при очистке растворителем, или его отсутствием нужно внимательно следить путем последовательного отбора проб растворителя в течение всего процесса очистки до тех пор, пока проверка не подтвердит, что достигнут приемлемый результат. Проверка количества загрязняющих веществ в использованном образце является хорошим показателем достигнутого уровня чистоты.

Количество загрязняющих веществ в образце можно определить тремя способами с помощью:

- массы остатка (лабораторный тест);

- объема остатка (лабораторный тест);

- светопропускания.

А.6.2 Масса остатка

Известное количество Ms репрезентативной пробы нефильтрованного использованного растворителя помещают в небольшой стакан для взвешивания и выпаривают досуха, стараясь не перегреть остаток, и устанавливают массу т2 остатка. Таким же образом определяют массу остатка т^ от аналогичного количества чистого неиспользованного растворителя. Разница в массе между двумя остатками и количеством использованной репрезентативной пробы связана с общим количеством М^ использованного растворителя и применяется для вычисления количества удаленных остаточных загрязнений на квадратный метр тс очищенной поверхности площадью А по формуле

_ (т2-т^Му1М$ (д 1)

с А

где т1 — масса остатка (чистого растворителя), мг;

т2 — масса остатка (использованного растворителя), мг;

Ms — масса репрезентативного образца (использованного растворителя), г или кг;

М^ — общая масса использованного растворителя, г или кг;

А — площадь поверхности очищаемого компонента, м2;

тс — масса загрязнения, присутствующего на очищенной площади, мг/м2.

А.6.3 Объем остатка

Отмеренное количество пробы использованного нефильтрованного растворителя можно поместить в прозрачный стеклянный контейнер и выпарить досуха. Объем остатка может быть измерен непосредственно и использован для расчета объема удаленного загрязняющего вещества на квадратный метр очищенной поверхности. Большей чувствительности можно достичь путем последовательного выпаривания количеств одной и той же партии экстрагированного растворителя в одной и той же стеклянной емкости.

А.6.4 Светопропускание

Образец использованного нефильтрованного растворителя сравнивают с эталонным образцом неиспользованного растворителя путем сравнения пропускания света через два образца одновременно. Разница в цвете или светопоглощении, а также в содержании частиц растворителей является качественным показателем количества растворенных загрязняющих веществ. Количество любых загрязняющих веществ в образце может быть оценено с помощью методов анализа, например, с использованием ультрафиолетового или инфракрасного излучения.

11

ГОСТ Р 71695—2024

Приложение Б (справочное)

Испытание на изгиб гибких рукавов из металлических материалов, рекомендованных для криогенного применения

Гибкие рукава следует испытать на изгиб при номинальном давлении.

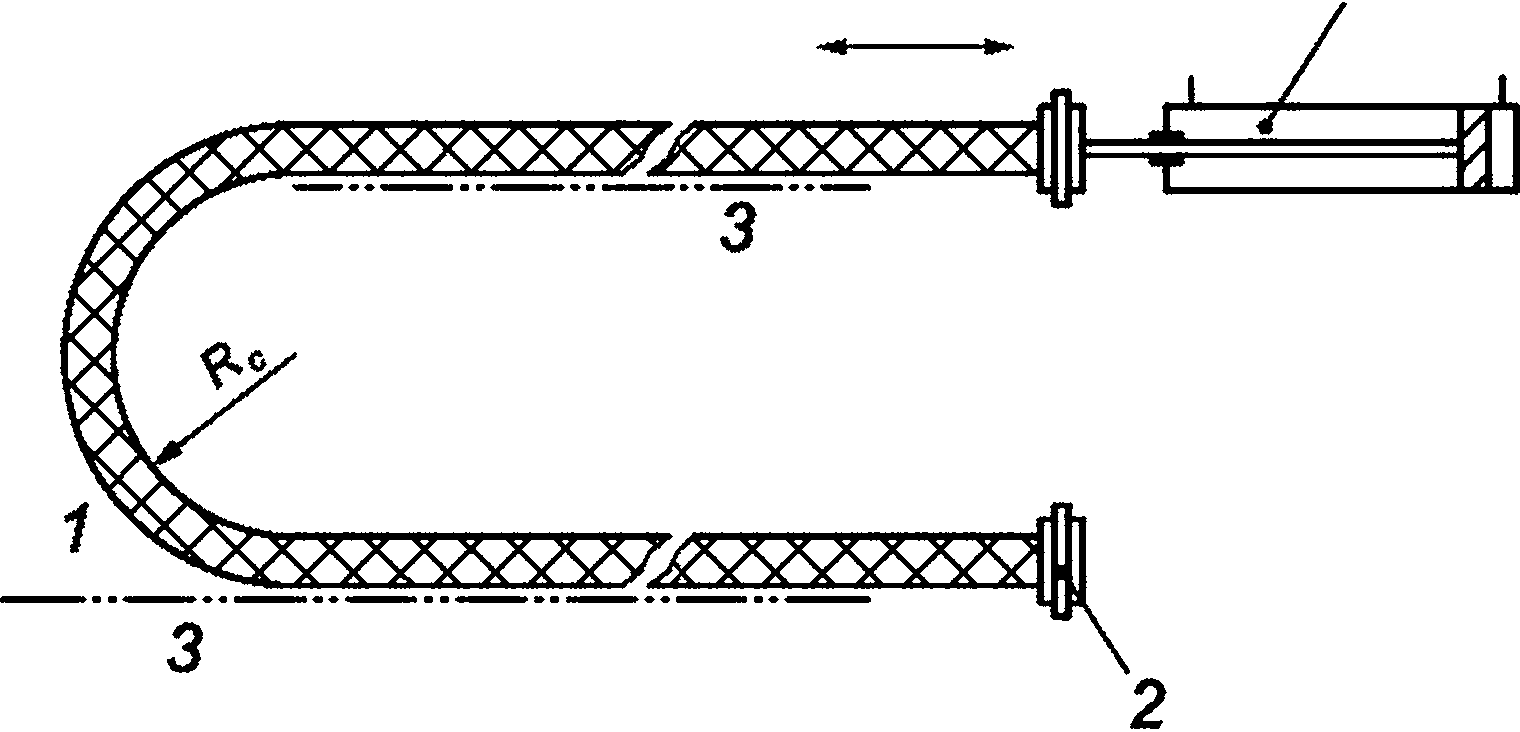

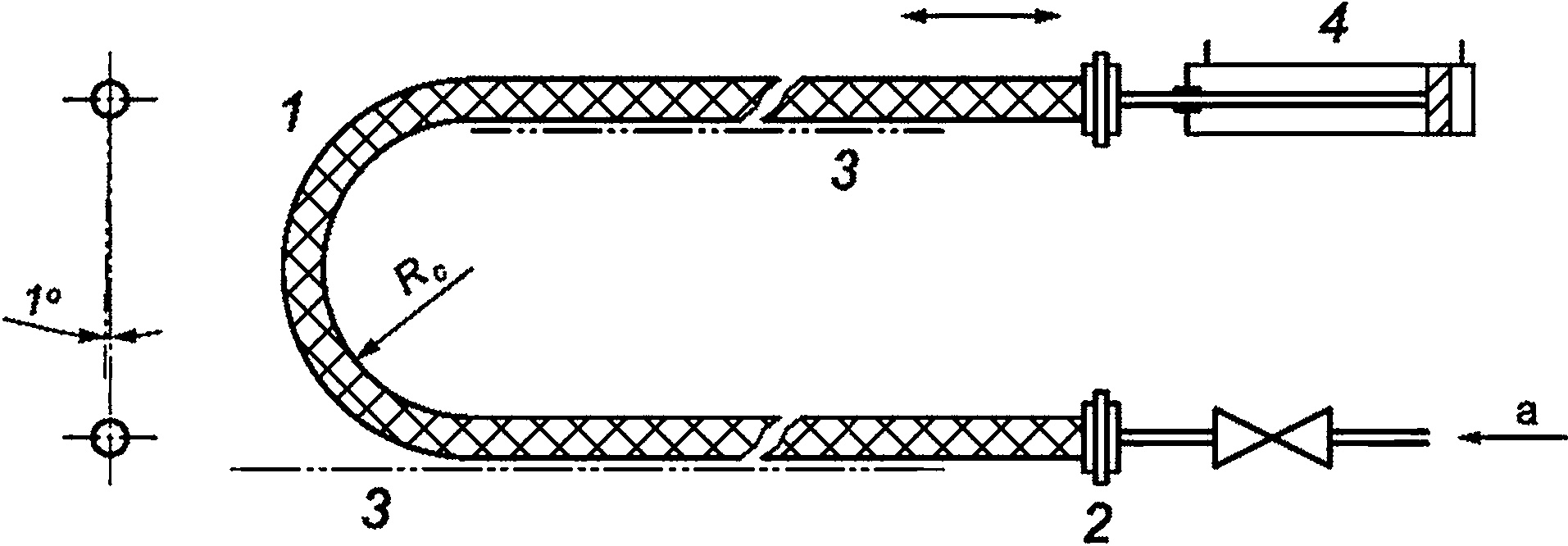

Гибкий рукав располагают так, чтобы его радиус изгиба Rc оставался постоянным во время испытания (см. рисунок Б.1).

4

1 — испытуемый гибкий рукав; 2 — закрепленный конец рукава; 3 — опора для рукава; 4 — цилиндр для подачи сжатого воздуха (длина хода поршня 250 мм)

Рисунок Б.1

Испытание проводят при комнатной температуре, при этом гибкие рукава располагают так, чтобы они образовывали горизонтальную или вертикальную петлю, как показано на рисунке Б.1, а длины гибких рукавов, подлежащих испытаниям, должны соответствовать значениям, приведенным в таблице Б.1.

Таблица Б.1 — Общая длина испытуемого гибкого рукава

Номинальный диаметр DN | 6 | 8 | 10 | 12 | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

Радиус изгиба Rc, мм | 140 | 165 | 190 | 210 | 250 | 290 | 325 | 380 | 430 | 490 | 580 | 680 | 750 |

Длина испытуемого гибкого рукава, мм | 685 | 785 | 885 | 965 | 1125 | 1250 | 1425 | 1645 | 1845 | 2085 | 2445 | 2845 | 3125 |

Один конец гибкого рукава необходимо закрепить. Другой конец подвергают переменному напряжению параллельно оси гибкого рукава с интенсивностью от 20 до 60 циклов в минуту. Общая длина хода должна составлять 250 мм.

12

ГОСТ Р 71695—2024

Приложение В (справочное)

Испытание на изгиб гибких рукавов из неметаллических или композитных материалов

Гибкие рукава следует испытать на изгиб при номинальном давлении.

Гибкий рукав располагают так, чтобы его радиус изгиба Rc оставался постоянным во время испытания. Кроме этого, после закрепления входного и выходного фитингов на концах рукава создают крутящий момент путем поворота одного фитинга относительно другого на 1° (см. рисунок В.1).

1 — испытуемый гибкий рукав; 2 — закрепленный конец гибкого рукава; 3 — опора для гибкого рукава; 4 — цилиндр для подачи сжатого воздуха, устойчивый к скручиванию (длина хода поршня 250 мм); а — подача криогенной жидкости

Рисунок В.1

Испытание проводят при комнатной температуре, при этом гибкие рукава располагают так, чтобы они образовывали горизонтальную или вертикальную петлю, как показано на рисунке В.1, а длины гибких рукавов, подлежащих испытаниям, должны соответствовать значениям, приведенным в таблице В.1.

Таблица В.1 — Общая длина испытуемого гибкого рукава

Номинальный диаметр DN | 6 | 8 | 10 | 12 | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

Радиус изгиба Rc, мм | 140 | 165 | 190 | 210 | 250 | 290 | 325 | 380 | 430 | 490 | 580 | 680 | 750 |

Длина испытуемого гибкого рукава, мм | 685 | 785 | 885 | 965 | 1125 | 1250 | 1425 | 1645 | 1845 | 2085 | 2445 | 2845 | 3125 |

Гибкий рукав в сборе подвергают серии испытаний с интенсивностью от 20 до 60 циклов в минуту параллельно оси рукава. Общая длина хода должна составлять 250 мм.

Гибкий рукав дополнительно подвергают периодическому охлаждению путем подачи криогенной жидкости в начале испытания и после каждых 1000 циклов. Вводят достаточное количество жидкого азота, чтобы гарантировать, что гибкий рукав достигнет температуры жидкого азота.

13

ГОСТ Р 71695—2024

Библиография | |

[1] Технический регламент Таможенного союза ТР ТС 032/2013 | О безопасности оборудования, работающего под избыточным давлением |

[2] ИСО 21012:2018 [3] ИСО 10806:2003 | Сосуды криогенные. Рукава (Cryogenic vessels — Hoses) Трубопроводы. Фитинги для гофрированных металлических рукавов (Pipework — Fittings for corrugated metal hoses) |

[4] ИСО 21028-1:2016 | Сосуды криогенные. Требования к ударной вязкости материалов при криогенной температуре. Часть 1. Температуры ниже -80 °C (Cryogenic vessels — Toughness requirements for materials at cryogenic temperature — Part 1: Temperatures below -80 degrees °C) |

[5] ИСО 21010:2017 | Сосуды криогенные. Совместимость газа с материалами (Cryogenic vessels — Gas/materials compatibility) |

[6] ИСО 23208:2017 | Сосуды криогенные. Чистота криогенного оборудования (Cryogenic vessels — Cleanliness for cryogenic service) |

[7] Федеральный закон от 22 июля 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности»

14

ГОСТ Р 71695—2024

УДК 621.643.3-034:006.354 ОКС 23.020.40

23.040.70

Ключевые слова: криогенные сосуды, криогенные гибкие рукава, общие технические требования

15

Редактор Е.Ю. Митрофанова

Технический редактор И.Е. Черепкова

Корректор М.И. Першина

Компьютерная верстка А.Н. Золотаревой

Сдано в набор 15.11.2024. Подписано в печать 26.11.2024. Формат 60x84%. Гарнитура Ариал.

Усл. печ. л. 2,32. Уч.-изд. л. 1,90.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.